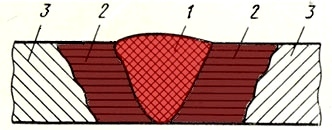

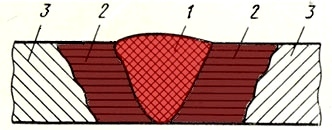

Структура сварного соединения

Сварным соединением называется неразъемное соединение двух деталей, выполненное сваркой.

Оно включает в себя

1 - сварной шов,

2- зона термического влияния, прилегающая к сварному шву, в которой в результате теплового воздействия сварки произошли структурные и другие изменения,

3- примыкающие к зоне термического влияния участки основного металла .

Рис. 1 Шов при сварке плавлением (18)

1. Сварной шов;

2. Зона термического влияния;

3. Основной металл.

Шов является литым сплавом основного и присадочного металлов, а зона термического влияния представляет собой участок основного металла с изменнеными в результате сварки свойствами. При сварке плавлением металл в зоне сварки доводится до жидкого состояния. Расплавление основного металла осуществляется по кромкам соединяемых элементов.

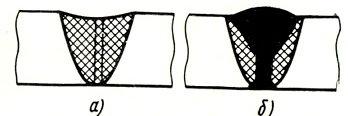

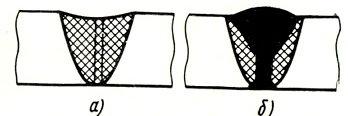

Сварка может осуществляться только за счет расплавления основного металла (а) или за счет расплавления основного и дополнительного металлов (б).

Рис.2. Стыковой шов (18)

а) образование сварного шва за счет расплавления основного металла;

б) образование сварного шва за счет расплавления основного металла и дополнительного.

В практике преимущественное применение находит второй вариант. Расплавленные основной или основной и дополнительный металлы самопроизвольно без приложения внешних сил сливаются в общую сварочную ванну, смачивающую оставшуюся твердой поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно - молекулярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердение – кристаллизация. Начинается она от частично оплавленных зерен основного металла, что приводит к образованию общих кристаллов. После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

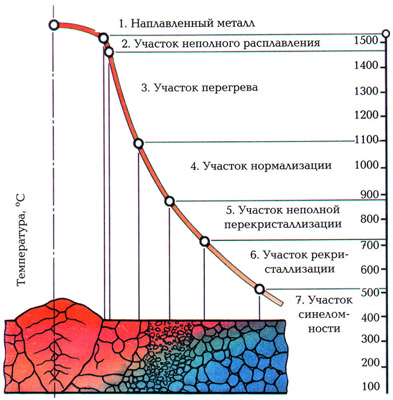

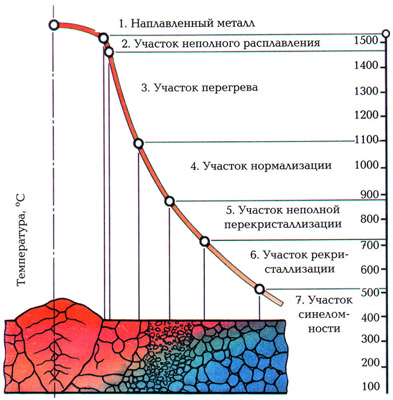

Схема процесса кристаллизации сварочной ванны

Рис. 3. Процесс кристаллизации сварочной ванны (19)

1. В металле шва и прилегающем к нему основном металле структурные изменения проходят в небольшом температурном интервале, начиная примерно с 850-900°С до 723°С, после чего сталь приобретает постоянную микроструктуру. Для металла шва, особенно многослойного, характерны мелкозернистая структура и равномерное распределение зёрен феррита и перлита. Прилегающий к шву участок основного металла, не подвергавшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке, называют зоной термического влияния при сварке. Эта зона имеет несколько участков с различной структурой и свойствами.

2. Участок зоны сплавления; здесь происходит сварка – формирование кристаллитов, соединение основного металла и металла ванны; свойства этой зоны сплавления часто определяют качество сварного соединения, включает в себя участок неполного расплавления и наплавленного металла.

3. Участок перегрева, подвергавшийся нагреву до температуры 1100-1400°С, имеет крупнозернистую структуру и при повышенной погонной энергии в стали с увеличенным содержанием углерода может стать причиной низкой пластичности и вязкости сварного соединения.

4. Участок (нормализации) перекристаллизации, подвергавшийся воздействию температур 850-1100°С. Эта температура благоприятно влияет на образование мелкого зерна, что обеспечивает высокие механические свойства участка.

5. Участок неполной перекристаллизации, подвергавшийся воздействию температур 720-850°С, характеризуется частичным появлением новых зёрен в основном металле.

6. Участок старения при рекристаллизации, подвергавшийся воздействию температур 450-700°С. Здесь происходит рост зёрен феррита из их раздробленных частей (рекристаллизация), полученных при пластической деформации металла, и процесс старения, заключающийся в выделении избыточного C и N в виде нитридов и карбидов вокруг решётки стали, что сопровождается повышением прочности и снижением пластичности. При сварке литых сплавов, не подвергавшихся пластической деформации, этот участок отсутствует.

7. Участок синеломкости, подвергавшийся нагреву до 100-450°С, не имеет заметных структурных изменений, однако при сварке низкоуглеродистой стали, содержащей повышенный процент газов (O2, N2, H2), наблюдается на этом участке выделение их избытка в структурную решётку металла, что также повышает прочность, но снижает пластичность и вязкость металла.

В зависимости от мощности источника тепла, степени его концентрированности и скорости движения, длительность нагрева и охлаждения зоны термического влияния изменяются от долей секунды до нескольких минут. Таким же образом меняется её ширина – от 1-3 мм при ручной дуговой и до 10-20 мм при электрошлаковой сварке.

В зависимости от вида сварки и погонной энергии возможны два предельных случая: резкая закалка при быстром охлаждении околошовного участка или перегрев при медленном охлаждении.