Модуль «Технологии обработки материалов и пищевых продуктов»

Обработка металлов.

Технологии обработки

металлов. 7 класс

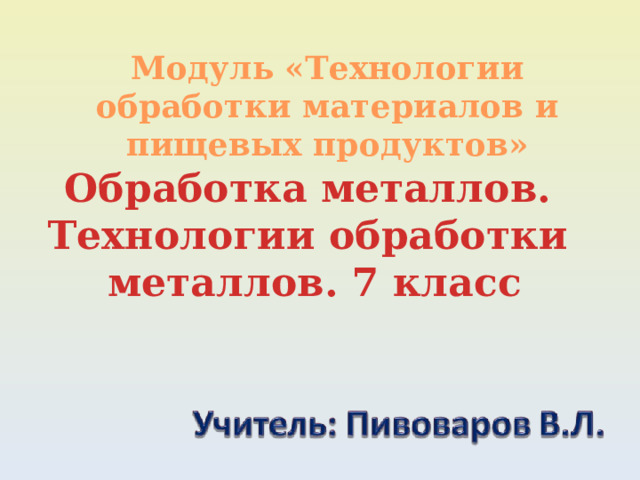

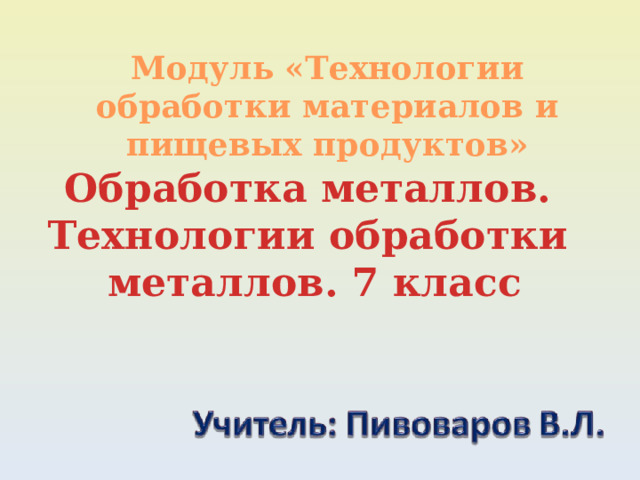

Обработка металла – это специальный процесс работы с металлическими заготовками, как для создания больших структур, так и создания отдельных частей и сборочных узлов.

Обработка поверхностей металла – это сложный технологический процесс, который нацелен на изменение формы и размера заготовки. При помощи различных методов обработки, деталям придается нужная форма и размер.

Механическая обработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей.

Категории механической обработки металла

Первая группа - обработка давлением,

Вторая группа – резание.

относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование.

Это токарная обработка, фрезерование, строгание, долбление, сверление.

ЛИТЬЕ

Это метод обработки заключается в заливке расплавленного металла в специальную пресс-форму, конфигурацию которой он принимает.

После остывания из пресс-формы извлекают готовое изделие или деталь, которое называется отливкой.

Для литья подходят такие металлы как чугун, олово, медь, алюминий, цинк и их сплавы. Плавление отдельных материалов происходит в печах различной конструкции, они отличаются друг от друга вместительностью, температурными режимами и источниками энергии.

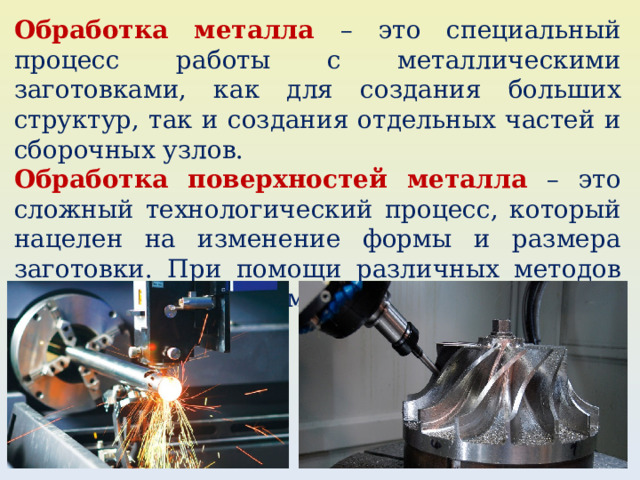

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

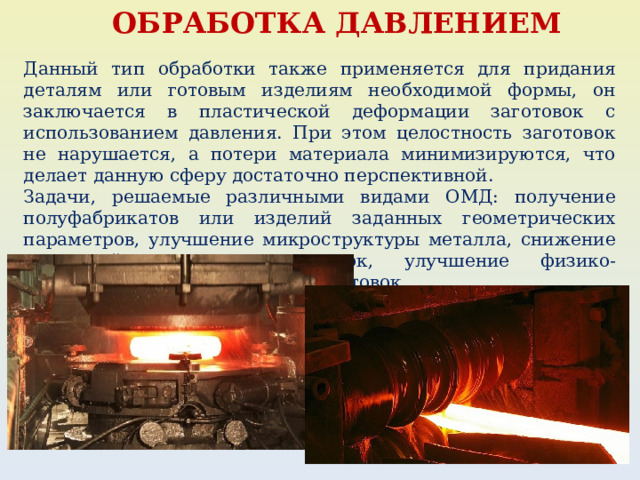

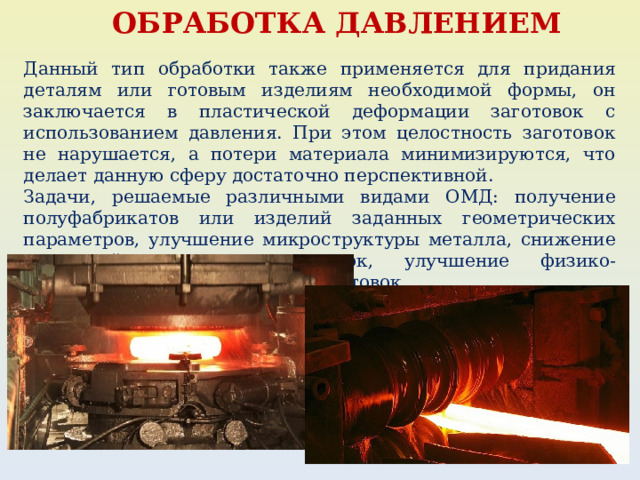

ОБРАБОТКА ДАВЛЕНИЕМ

Данный тип обработки также применяется для придания деталям или готовым изделиям необходимой формы, он заключается в пластической деформации заготовок с использованием давления. При этом целостность заготовок не нарушается, а потери материала минимизируются, что делает данную сферу достаточно перспективной.

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок.

Метод обработки металлов под давлением обладает рядом преимуществ:

- улучшение структуры металла;

- повышение физико-механических свойств материала;

- придание сплаву химической однородности;

- минимизация усадочной пористости;

- повышение прочности и эластичности металла.

Основные виды обработки металлов давлением:

Горячая прокатка применяется в производстве листового, трубного, сортового и фасонного проката.

Холодная прокатка применяется для повышения точности размеров, улучшения качества поверхности и других характеристик горячекатаных полуфабрикатов.

Холодное и горячее волочение осуществляется путем протягивания заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

Горячая и холодная штамповка. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки.

Ковка осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

Холодное и горячее прессование (экструдирование) заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Холодное прессование применяют для мягких цветных металлов (алюминия, меди), а горячее прессование - для стальных заготовок.

Комбинированная обработка - сочетание с другими типами металлообработки.

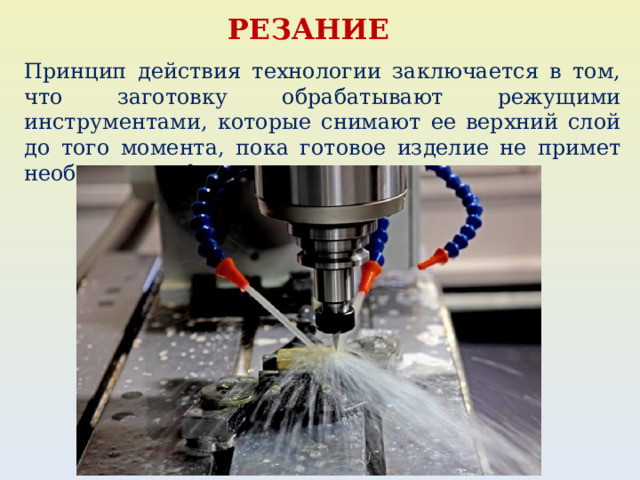

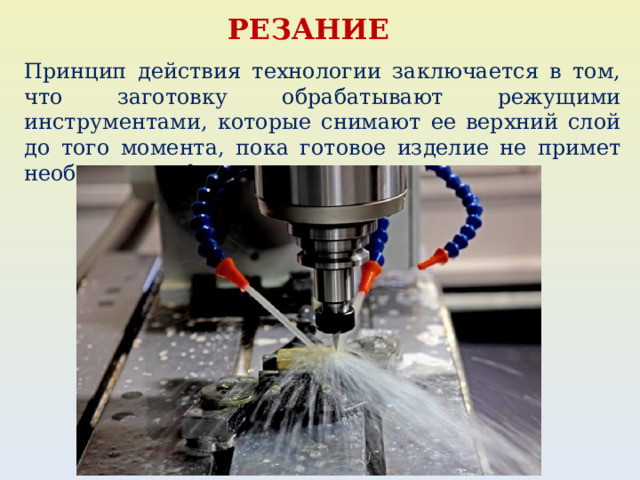

РЕЗАНИЕ

Принцип действия технологии заключается в том, что заготовку обрабатывают режущими инструментами, которые снимают ее верхний слой до того момента, пока готовое изделие не примет необходимую форму и размеры.

К основным видам резания относятся:

Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

Лазерная обработка. Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки.

Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Основные методы обработки металлов резанием:

Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

Операции по разделению заготовок на части – резка и рубка . Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

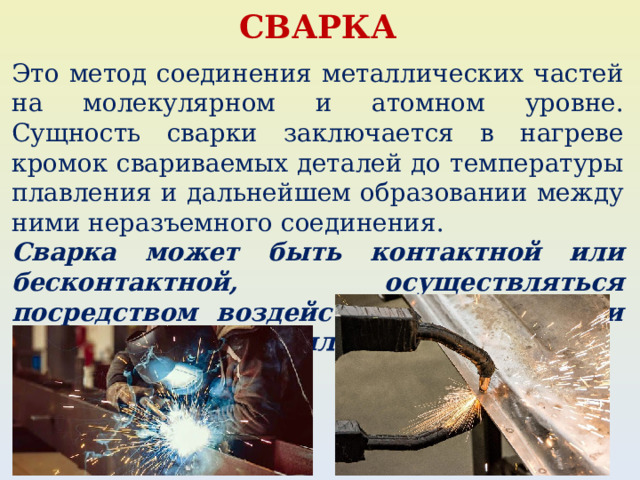

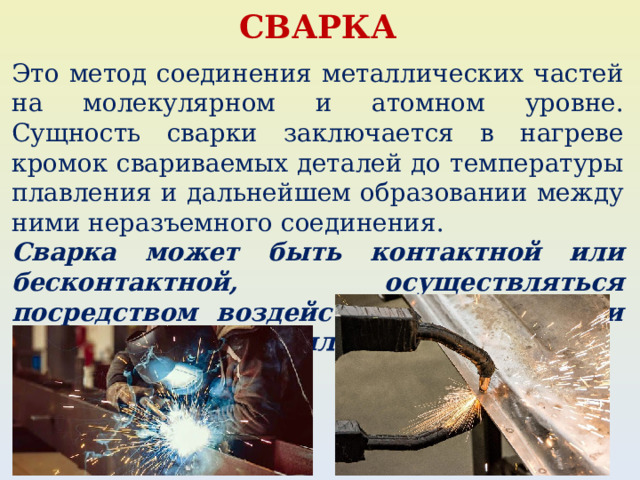

СВАРКА

Это метод соединения металлических частей на молекулярном и атомном уровне. Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Сварка может быть контактной или бесконтактной, осуществляться посредством воздействия на заготовки тепловой энергией или механической.

Способы сварки:

Электрическая. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче.

Виды термической обработки:

Отжиг 1-го или 2-го рода. Металл нагревают до нужной температуры, затем подвергают выдержке и охлаждению, в результате чего получают материал равновесной структуры. Металл приобретает больше вязкости и пластичности, при этом его твердость и прочность снижается.

Закалка. Такой вид обработки делится на два подвида - с полиморфным превращением и без. Закалка увеличивает прочность и твердость металла благодаря образованию неравновесной структуры. Эту обработку проходят сплавы, претерпевающие фазовые изменения в твердом состоянии при нагреве и охлаждении.

Отпуск - метод, разработанный для прочных сталей и закаленных сплавов. Ключевые параметры - температура нагрева, период выдержки и скорость охлаждения.

Старение. Старению подвергают сплавы, прошедшие закалку без полиморфного превращения. Этот вид термообработки позволяет увеличить прочность и твердость сталей из алюминия, магния, меди и никеля.

Химико-термическая обработка, изменяющая химический состав, структуру и характеристики поверхности изделия. После такой обработки металл становится более износостойким и твердым, приобретает сопротивление усталости и контактную выносливость, а также антикоррозийные свойства.

Термомеханическая обработка. В процессе материал претерпевает пластическую деформацию, которая дает возможность создать повышенную плотность дефектов кристаллического строения заготовки. Таким способом обрабатывают алюминиевые и магниевые сплавы.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Электрическая обработка металла осуществляется при помощи электрического тока. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Методы электрической обработки металла

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

1

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

2

Ультразвуковая обработка - метод, созданный для работы с закаленной сталью, твердыми сплавами, драгоценными камнями и другими материалами.

3