19. Ремонт гидромуфт, гидротрансформаторов и гидроаппаратуры

Наиболее характерными причинами отказов гидромуфты и гидротрансформатора являются заклинивание золотника управления, а также износ насоса и рабочих поверхностей лопаток, уплотнений и шпоночных соединений, подшипниковых устройств и цапф валов. На ЭП возможна частичная разборка агрегатов, замена уплотнений и элементов системы управления. Ремонт со вскрытием внутренних полостей, как правило, выполняют на ремонтном заводе.

Качество ТР проверяется в два этапа. Сначала гидропередача обкатывается в режиме холостого хода при минимальной частоте вращения, после чего ее промывают и заправляют новой рабочей жидкостью. Затем на специальных стендах производят контроль параметров гидродинамической передачи, сравнивая ее паспортные и фактические характеристики - крутящий момент, КПД, коэффициент трансформации и др.

Ремонт гидроаппаратуры

При ТР машин значительная доля работ приходится на восстановление работоспособности гидроаппаратуры управления направлением, расходом и давлением рабочей жидкости - гидрораспределителей, гидроклапанов, гидрозамков, коллекторов и др. Характерными неисправностями гидроклапанов являются изнашивание гнезда, запорных тарелок и конусов, а также шариков, стенок и внутренних поверхностей корпусов, пружин, уплотнений.

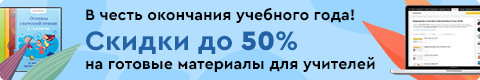

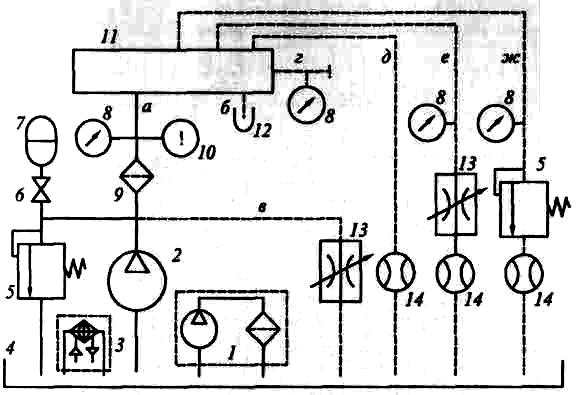

На долю гидрораспределителей (рис. 19.1) приходится 23 ... 42 % всех отказов гидросистемы. Наиболее часто изнашиваются рабочие поверхности и отверстия в корпусах, рабочие поверхности золотников, пружины, штифты, фиксаторы, уплотнения и электромагниты.

Для выявления дефектов и мест протечек поступивший в ремонт гидрораспределитель испытывают под давлением. Разбирают его в специальном приспособлении, не допуская разукомплектования приработанных пар золотник - корпус. При дефектах прецизионных поверхностей детали заменяют на новые.

Для золотника проверяют группу плотности и разбирают его, как правило, частично. При необходимости регулируют давление клапана. При отказе автомата проверяют состояние гнезда клапана, направляющей и шарика. При износе шарика его заменяют новым. Бустер со следами сильного износа и поломанным ушком заменяют.

Перепускной клапан разбирают при его зависании в направляющей. Если на конусной поверхности клапана имеются значительные следы износа, проверяют и при необходимости выпрессовывают седло клапана, используя специальную оправку. Перепускные клапаны и их направляющие подбирают так, чтобы клапан свободно без заеданий перемещался в направляющей и корпусе распределителя.

Перед сборкой гидрораспределителя золотники комплектуют по диаметрам поясков и корпуса распределителей и внутреннему диаметру камеры, а бустеры - по внешнему диаметру. Если отверстия в корпусе не ремонтировались, золотники устанавливают в их прежние отверстия. При необходимости золотники подбирают и притирают, смазав маслом (без притирочной пасты). Золотники должны плотно входить в отверстия корпуса распределителя и плавно без заеданий перемещаться по всей длине отверстия.

Отремонтированный гидрораспределитель испытывают и регулируют на специальном стенде (предохранительный клапан, срабатывание гидрораспределителя, точность фиксации золотников во всех положениях). Предохранительный клапан, установленный в напорной секции, после испытаний пломбируют.

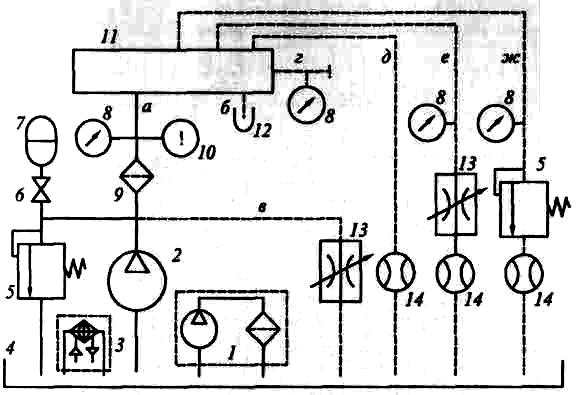

Рис. 19.1. Многосекционный гидрораспределитель: 1 - напорная секция; 2 - рабочая трехпозиционная секция; 3, 5 - золотник; 4 - рабочая четырехпозиционная секция; 6- концевая секция; 7- выводное отверстие; 8- предохранительный клапан; 9- переливной клапан; 10- ввод; 11- сливной канал; 12 -напорный канал; 13 - обратный клапан

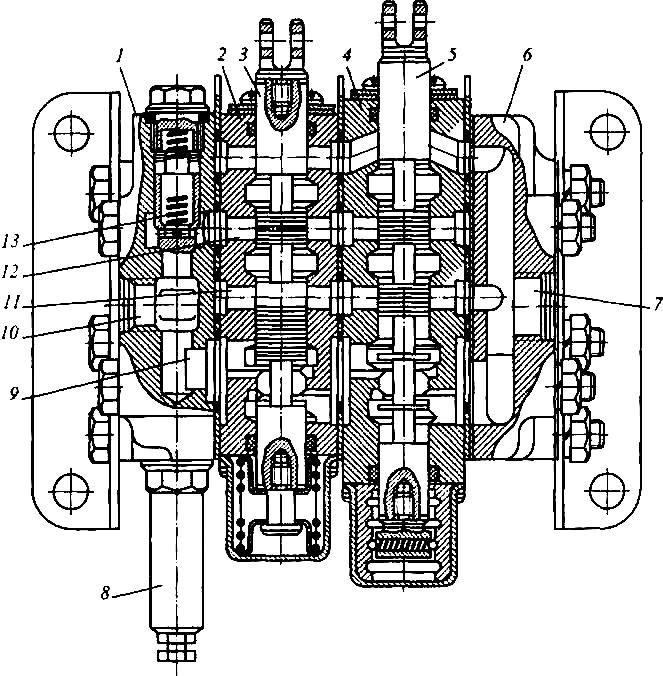

Испытания большинства видов гидроаппаратуры включают в себя следующие проверки: функционирования, наружной и внутренней герметичности, плавности регулирования и диапазона настройки. Примерная схема стенда для испытания гидроаппаратуры по основным параметрам приведена на рис. 19.2.

Проверка функционирования проводится в два этапа: сначала при минимальном давлении, а после проверки наружной герметичности и прочности при минимальном и максимальном давлениях управления и номинальном давлении в основных гидромагистралях.

Рис. 19.2. Примерная схема линий для проверки гидроаппаратуры: а - прочности и наружной герметичности; 6 - внутренней герметичности; в, г - герметичности сопряжения «клапан - седло»; д - зависимости изменения давления настройки от расхода; е - зависимости изменения редуцированного давления гидроклапана при изменении давления на входе или расхода; ж - минимального расхода, допускаемого отклонения расхода, зависимости расхода от разности давлений на входе и выходеQ = f (PBX - PВЫХ); 1- фильтрующая установка; 2- насос; 3- теплообменный аппарат; 4- гидробак; 5- предохранительный (переливной) гидроклапан; 6- вентиль; 7-гидроаккумулятор; 8 - манометр; 9 - фильтр; 10 - термометр; 11 - испытываемый гидроаппарат; 12- мензурка; 13- гидродроссель; 14- расходомер

Наружную герметичность проверяют под давлением не менее 1,5 Рном, а также при других значениях давления, указанных в технической документации. При этом потение наружных поверхностей, течи по резьбам и стыкам недопустимы.

Проверку внутренней герметичности проводят при давлениях, указанных в ТУ на конкретный гидроаппарат, в каждом из положений его рабочего элемента. Утечки (кроме предусмотренных в ТУ) измеряют.

Предохранительный клапан проверяют, медленно повышая дросселем-расходомером давление в нагнетательном трубопроводе и фиксируя значение, при котором клапан срабатывает (оно не должно превышать 3 ... 7 % от заданного).

При испытаниях определяют также другие параметры, зависящие от вида гидроаппарата и установленные соответствующими ТУ.

1