Способы заполнения шва по длине и сечению.

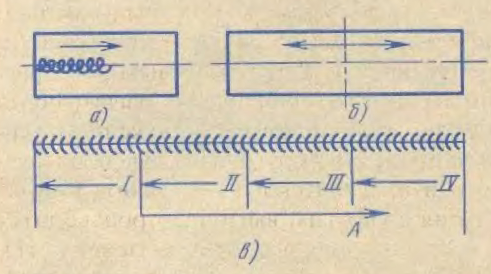

Швы по длине выполняют напроход и обратноступенчатым способом.

Сущность способа сварки напроход заключается в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный предполагаемый к исполнению шов делят на сравнительно короткие ступени (рис. 1).

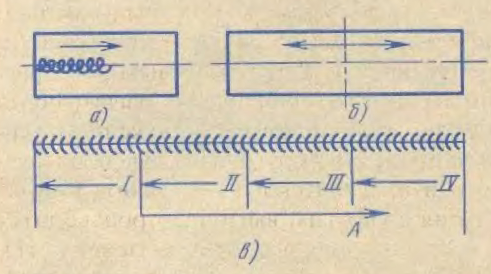

Рис. 1. Схема заполнения швов по длине:

а - на проход, б — от середины к краям, в - обратноступенчатая;

I, II, III, IV — ступени, А — общее направление шва.

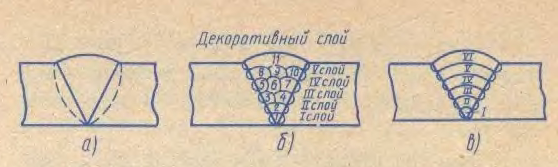

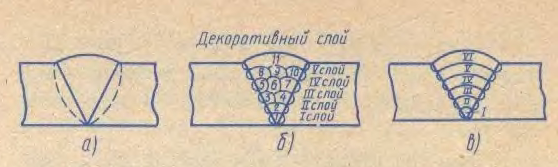

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 2, а), многопроходные многослойные (рис. 2,б) и многослойные (рис. 2, в).

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 2, а), многопроходные многослойные (рис. 2,б) и многослойные (рис. 2, в).

Рис. 2. Сварные швы.

Если число слоев равно числу проходов дугой, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

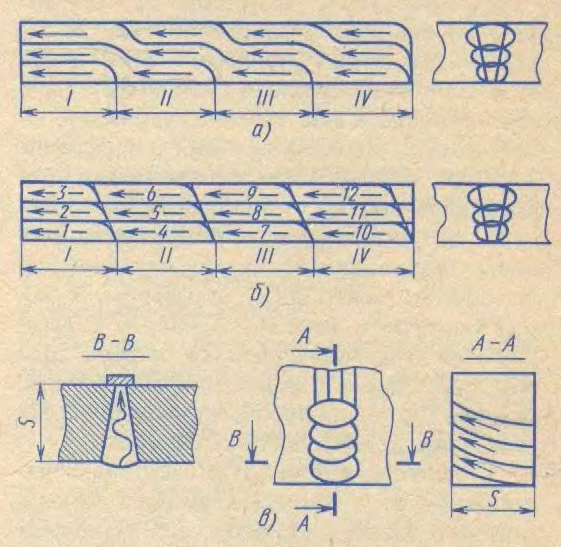

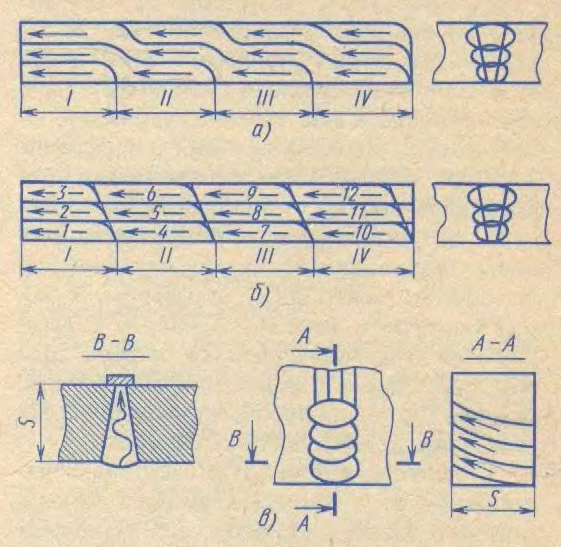

Для более равномерного нагрева металла шва по всей его длине швы выполняют двойным слоем, секциями, каскадом и блоками, причем в основу всех этих способов положен принцип

о братноступенчатой сварки (рис. 3).

братноступенчатой сварки (рис. 3).

Рис. 28. Схемы заполнения шва при сварке: а - каскадом, б — блоками, в - поперечной горкой: 1 —12 — слои в шве, I, II, III, IV —ступени шва, S — толщина стыка.

Сущность способа двойного слоя заключается в гом, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200 — 400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15 — 20 мм, обладающего значительной жесткостью. При толщине стальных листов 20 — 25 мм и более для предотвращения трещины применяют сварку каскадом, блоками и поперечной горкой.

Заполнение многослойного шва для сварки секциями и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200 °С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при сварке секциями и каскадной равна 200 — 400 мм.

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями. При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками, из незакаливающихся (низкоуглеродистых) сталей — лучше (с точки зрения получения мелкозернистой и пластичной структуры) сварку каскадом.

При сварке блоками каждый участок (примерно в 1 м) желательно выполнять отдельным сварщиком. Направление слоев (проходов) на каждом участке желательно менять. Такое одновременное выполнение многопроходного шва по длине и сечению обеспечивает наиболее равномерное распределение температур, что значительно уменьшает общие остаточные деформации свариваемого изделия.

Способ сварки поперечной горкой (рис. 3, в) успешно используется для соединения толстостенных труб (толщина 40 мм и более) слоями по всей толщине одновременно.

Многослойная сварка имеет перед однослойной следующие преимущества:

1. Объем сварочной ванны относительно мал, в результате чего скорость остывания металла возрастает, и размер зерен уменьшается.

2. Химический состав металла шва близок к химическому составу наплавленного металла, так как малый сварочный ток при многослойной сварке способствует расплавлению незначительного количества основного металла.

3. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя, в результате чего металл шва и околошовный имеют мелкозернистое строение с повышенной пластичностью и вязкостью.

Каждый слой шва должен иметь толщину 3—5 мм (при сварке низкоуглеродистой стали) в зависимости от сварочного тока.

При сварочном токе 100 А дуга расплавляет металл на глубину порядка 1 мм, металл нижнего слоя термически обрабатывается толщиной 1 —2 мм с образованием мелкозернистой литой структуры. При сварочном токе 200 А толщина наплавленного слоя может быть увеличена до 4 мм, термическая обработка нижнего слоя произойдет на глубине 2 — 3 мм.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочного валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А.

Перед нанесением подварочного валика корень шва очищают термической строжкой, фрезой, резцом. Подварочный валик накладывается по длине способом напроход.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1—2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру металла верхнего слоя. Отжигающий слой выполняется электродами диаметром 5 — 6 мм при токе 200 — 300 А в зависимости от толщины листа, числа слоев и проходов в шве.

Окончание шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла шва кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего, серы и фосфора.

При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл.

При сварке стали, склонной к образованию закалочных микроструктур, вывод кратера в сторону недопустим в виду возможности образования трещины.

Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования оксидных загрязнений металла.

Лучшим способом окончания шва будет заполнение кратера металлом вследствие прекращения поступательного движения электрода в дугу и медленного удлинения дуги до ее обрыва.

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 2, а), многопроходные многослойные (рис. 2,б) и многослойные (рис. 2, в).

По способу заполнения швов по сечению различают однопроходные, однослойные швы (рис. 2, а), многопроходные многослойные (рис. 2,б) и многослойные (рис. 2, в). братноступенчатой сварки (рис. 3).

братноступенчатой сварки (рис. 3).