Тема: МЕТОДЫ ДИАГНОСТИРОВАНИЯ СИСТЕМ ПИТАНИЯ

Цель занятия: Формировать знания о методах диагностики систем питания автомобилей с газовым, бензинным, дизельным двигателем.

Оборудование рабочего места: интернет комп.место

Пояснение:

Диагностика системы питания работающих на газе

(ссылка https://studref.com/677829/tehnika/sistemy_pitaniya)

Наиболее распространенным методом проверки внешней герметичности системы, находящейся под избыточным давлением, является обмазывание соединений пенообразующим раствором (водный раствор хозяйственного мыла или лакричного корня). При отрицательных температурах добавляется соль — хлористый натрий (NaCl) или хлористый кальций (СаС12). Содержание хлористого натрия или кальция в водном растворе зависит от температуры окружающего воздуха. Содержание в 1 л пенообразующего раствора

Температура окружающей среды. °С NaCl СаС1г

О — минус 5 .................................83 100

минус 5 — минус 10 ..........................160 170

минус 10 — минус 15 .......................... 222 220

минус 15 — минус 20 .......................... 290 263

минус 20 — минус 25 ........................... 0 303

минус 25 — минус 30 ........................... 0 329

минус 30 — минус 35 ...........................О 366

Соединения или участки системы, подлежащие проверке, очищают от грязи и кистью наносят на них пенообразующий раствор.

Проверяемые соединения осматривают дважды — непосредственно при нанесении на них раствора и после нанесения. В местах расположения мельчайших неплотностей появляются мелкие пузырьки, скопления которых могут быть обнаружены лишь при повторном осмотре. Во время покрытия соединений и швов пенообразующим раствором особое внимание обращают на соединения, расположенные в труднодоступных для осмотра местах.

Для определения утечки газа из баллона широко используют электрические газоанализаторы типа ПГФ-2М1-ИЗГ. При пользовании газоанализатором из зоны соединения отбирают пробу воздуха и ручным насосом по шлангу подают в измерительную камеру. После засасывания пробы нажимают кнопку включения питания измерительного моста и снимают показания стрелочного прибора. При работе с этим прибором следует учитывать, что он не позволяет точно указать место утечки, так как возможно подсасывание газа из других, близко расположенных соединений.

При обслуживании газобаллонного автомобиля, работающего на сжиженном газе, в производственном помещении герметичность газовой системы проверяют сжатым негорючим и нетоксичным газом (воздух, азот или углекислый газ) под давлением 1,6 МПа. Сжатые газы используют из баллонов высокого давления, а сжатый воздух можно подавать от компрессора, обеспечивающего необходимое давление. Проверку проводят при закрытых расходных вентилях газового баллона автомобиля и отсутствии газа в системе.

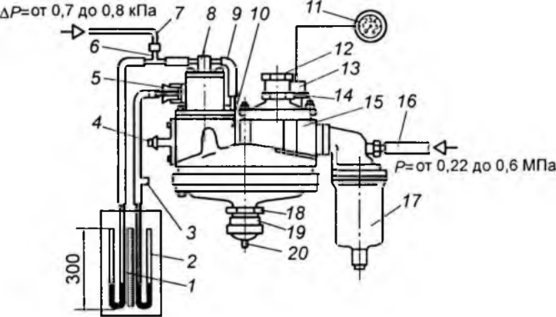

При проверке герметичности системы питания от баллона высокого давления (рис. 16.1) сжатый инертный газ из баллона / подается в редуктор 3, где его давление снижается до 1,6 МПа. Из редуктора газ через штуцер 6 поступает в систему питания автомобиля. После заполнения системы газом вентиль 4 установки закрывают и проверяют герметичность по манометру 5. Падение давления указывает на негерметичность газовой системы автомобиля. Места утечек определяют пенообразующим раствором. После устранения утечек проверку герметичности по повторяют для сжиженного газа

Рис. 16.1. Установка для проверки герметичности системы питания газобаллонного автомобиля: / — баллон со сжатым инертным газом; 2 — вентиль баллона; 3 — редуктор; 4 — вентиль установки; 5 — манометр; 6 — штуцер; 7 — бачок для сжиженного газа

Газовая система считается герметичной, если падение давления за 15 мин не превышает 0,01—0,05 МПа.

У автомобилей, работающих на сжатом газе, герметичность газовой системы питания проверяют под давлением 15—20 МПа. Подача сжатого воздуха (азота) в систему питания осуществляется через наполнительный вентиль при закрытых вентилях баллонов.

Схемы установок и порядок проверки герметичности у автомобилей, работающих на сжиженном и сжатом газах, не имеют принципиальных различий.

Внутреннюю герметичность проверяют у расходных и магистрального вентилей. Поступление газа в систему питания через эти вентили, когда они находятся в закрытом положении, контролируют по показанию манометра 16 редуктора.

Обнаружить утечки газа из расходных вентилей в магистраль можно и через специальный штуцер на баллоне автомобиля. Для этого отвертывают заглушку штуцера и обмазывают его пенной эмульсией или берут пробу воздуха прибором ПГФ-2М1-ИЗГ.

Величину проходных сечений для газа в магистрали от баллона до второй ступени редуктора проверяют по манометру редуктора при работающем двигателе (резкое увеличение частоты вращения коленчатого вала двигателя не должно вызывать падения давления в первой ступени редуктора более чем на 100—200 Па). При неработающем двигателе эту проверку можно провести сжатым воздухом, которым заполняют систему питания и открывают клапан второй ступени, нажимая рукой на шток редуктора (падение давления, определяемое манометром редуктора, должно быть в указанных выше пределах).

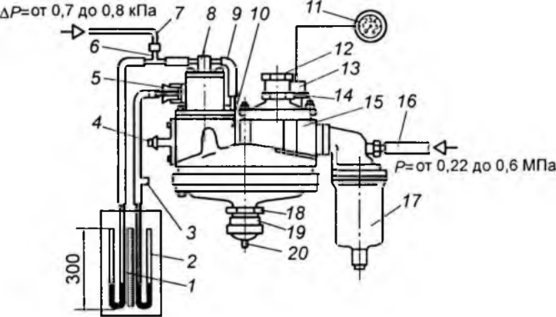

Диагностику всех узлов газобаллонной системы проводят, используя такие приборы, как водяные пьезометры (рис. 16.3).

Рис. 16.3. Схема проверки работы редуктора низкого давления с помощью переносных пьезометров: / — пьезометр для контроля вакуума в полости разгрузочного устройства; 2 — пьезометр для регулировки избыточного давления в полости второй ступени; 3 — отверстие для соединения с окружающей средой; 4 — заглушка в патрубке крышки; 5 — пробка с трубкой в патрубке дозирующего экономайзерного устройства; 6 — тройник; 7 — трубка для передачи разрежения в полость разгрузочного устройства; 8 — крышка дозирующего экономайзерного устройства; 9 — шланг для передачи разрежения в полость разгрузочного устройства; 10, 15 — соответственно вторая и первая ступени редуктора; // — манометр в кабине водителя; 12 — регулировочная гайка; 13 — датчик манометра; 14, 18 — контргайки; 16 — шланг дня подвода сжатого воздуха в полость первой ступени; /7 — корпус газового фильтра; 19 — регулировочный ниппель; 20 — стержень

https://www.youtube.com/watch?v=PlC7urDM7GE

Диагностика системы питания карбюраторного двигателя (ссылка https://studref.com/677810/tehnika/diagnostika_sistemy_pitaniya#671)

Перед тем как приступить к поиску причин и устранению неисправностей карбюратора, необходимо убедиться в том, что они связаны с дефектами именно карбюратора, а не системы топливоподачи до карбюратора или системы зажигания.

Так, например, в системе питания могут быть засорены топливозаборник, фильтр тонкой очистки топливного насоса. Эти неисправности могут вызывать нарушения в нормальной работе двигателя, быть причиной «провалов» в первую очередь на режиме с повышенной нагрузкой, в то время как при малой нагрузке или на режиме холостого хода потребление двигателем топлива невелико и даже при нарушенной топливоподаче его может хватить для нормальной работы на данных режимах.

При проверке системы питания в первую очередь необходимо убедиться в отсутствии течи топлива через соединения, и нормальной работе бензонасоса, так как эти неисправности зачастую приводят к пожарам.

Бензонасос первоначально проверяют непосредственно на двигателе, если проявляется необходимость, то его снимают с двигателя. Для проверки насоса на двигателе топливопровод отсоединяют от карбюратора и опускают его конец в прозрачный сосуд, заполненный бензином. Если при нажатии на рычаг ручной подкачки из топливопровода выбивает сильная струя топлива, насос исправен. Выход из топливопровода пузырьков воздуха указывает на подсос воздуха (не герметичность) в соединениях трубопроводов или насосе.

Диагностика топливного насоса и карбюратора на двигателе

Оценить работоспособность клапанов топливного насоса проще всего на двигателе, установив коленчатый вал в пределах двух оборотов в такое положение, чтобы рычаг ручной подкачки топлива не был блокирован кулачком привода. Причем, при перемещении рычага ручной подкачки, должно ощущаться сопротивление сжимаемой при ходе всасывания пружины мембраны насоса. Для этого снимается топливоподводящий шланг со штуцера на карбюраторе, вручную подкачивается топливо до его появления в отверстии шланга, отворачивая болт крепления крышки бензонасоса, снимается крышка и сетка. Затем отверстие шланга плотно перекрывают (можно пальцем), отводят до упора рычаг ручной подкачки насоса в направлении его хода всасывания и затем отпускают, внимательно следя за появлением воздушных пузырей и струек топлива в отверстии выпускного клапана насоса.

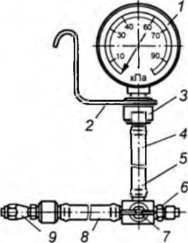

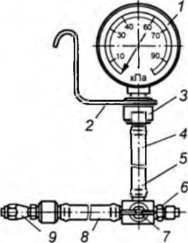

Рис. 14.1. Прибор НИИАТ-527Б: / -манометр; 2 — крючок: 3 — корпус: 4. 5 и 8 — патрубки: 6 и 9 — штуцера: 7 — трехходовой кран

Низкий уровень топлива может быть вызван нарушением регулировки или заеданием поплавка. Заедание клапана подачи топлива в закрытом положении обнаруживается, отвертыванием спускной пробки карбюратора. Если топливо вытекает из отверстия непродолжительное время, а затем перестает вытекать, то имеется неисправность.

Неполное закрытие воздушной заслонки можно определить при снятом воздушном фильтре, выдвинув до отказа ручку управления заслонкой.

Для обнаружения неисправностей бензонасоса без снятия его с двигателя применяют прибор НИИАТ-527Б (рис. 14.1), состоящий из шланга с наконечниками и манометра. Шланг присоединяют одним концом к карбюратору, а другим — к топливопроводу, идущему от насоса к карбюратору. Пустив двигатель, по манометру определяют давление, создаваемое насосом при малой частоте вращения коленчатого вала. Для двигателей марок «ЗМЗ» и «ЗИЛ» оно должно составлять 18—30 кПа. Меньшее давление может быть при ослаблении пружины мембраны, неплотном прилегании клапанов насоса, а также при засорении топливопроводов и фильтра-отстойника.

Для уточнения неисправности измеряют величину падения давления. Если оно превышает 10 кПа за 30 с после останова двигателя, то это вызвано неплотным прилеганием клапанов насоса или игольчатого клапана карбюратора.

Присоединив манометр к топливопроводу, идущему к карбюратору, пускают двигатель и дают ему поработать на топливе,

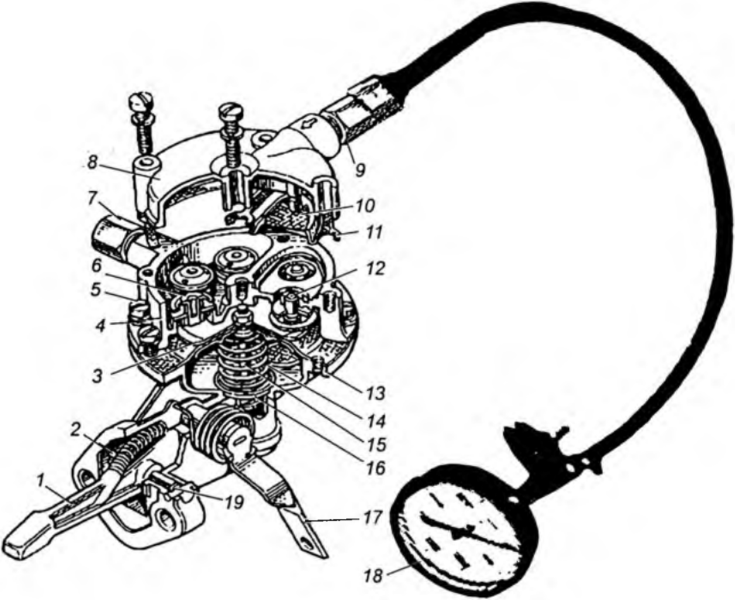

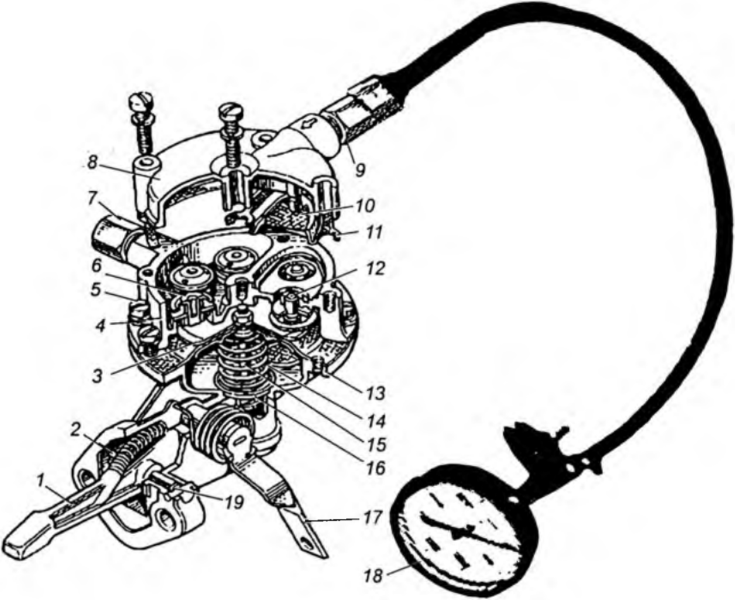

Рис. 14.2. Бензонасос с вакуумметром: 1 — коромысло; 2 — возвратная пружина; 3 — мембрана; 4 — головка насоса; 5 — соединительный винт; 6 — выпускной клапан; 7— штуцер для отвода топлива; 8— крышка; 9 — штуцер для подвода топлива; 10 — сетчатый фильтр; 11 — резиновая прокладка; 12— впускной клапан; 13 — корпус; 14 — пружина мембраны; 15 — толкатель; 16 — упорная шайба; 17 — рычаг для ручной подкачки топлива; 18— вакуумметр; 19— ось коромысла имеющемся в поплавковой камере карбюратора, до установления давления топлива на ранее замеренном уровне. Если и при таком соединении манометра после останова двигателя падение давления превысит 76 МПа за 30 с, это свидетельствует о негер- метичности клапанов насоса.

При подозрении на засорение жиклеров следует вывернуть пробки и через отверстия продуть жиклеры сжатым воздухом с помощью насоса для шин. Если после продувки жиклеров двигатель станет работать без перебоев, то причиной уменьшения подачи топлива было засорение жиклеров. Засоренность сетчатого фильтра карбюратора определяют визуально, вынув его из карбюратора.

Для определения снижения давления используют вакуумметр (рис. 14.2), который присоединяют к впускному отверстию насоса штуцером 9.

Стартером проворачивают коленчатый вал двигателя на несколько оборотов, замеряют давление, которое у исправного насоса должно составлять 50—45 кПа. Если снижение давления окажется меньше, то это свидетельствует либо о негерметичности выпускного клапана либо о повреждениях мембраны или прокладки. Для устранения неисправностей топливный насос снимается с двигателя и ремонтируется.

Диагностика системы питания дизельного двигателя

(ссылка https://studref.com/677810/tehnika/diagnostika_sistemy_pitaniya#671)

Начальные, допустимые и предельные значения структурных и диагностических параметров

При поиске неисправностей системы питания следует иметь в виду, что такие же признаки характерны и при неисправностях других систем и механизмов. Например, причиной снижения мощности двигателя может быть нарушение регулировки зазоров в газораспределительном механизме.

Контроль системы питания включает в себя: проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливоподкачиваюшего насоса, топливного насоса высокого давления (ТНВД) и форсунок.

Негерметичность части системы питания, находящейся под высоким давлением, проверяется визуально по подтеканию топлива при работающем двигателе.

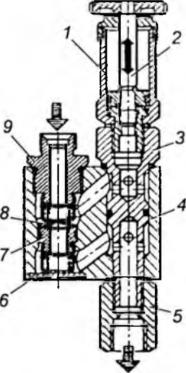

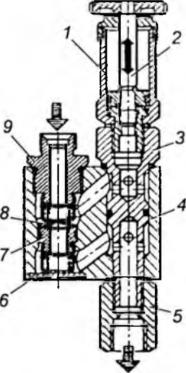

Рис. 15.3. Ручной топливоподкачиваюший насос: / — цилиндр; 2 — рукоятка насоса с поршнем; 3 и 5 — штуцеры; 4 — корпус; 6 — пружина; 7 — нагнетательный клапан; 8 — пластинчатая пружина; 9 — всасывающий клапан

Не герметичность впускной части (от бака до топливоподкачивающего насоса) системы питания приводит к подсосу воздуха и нарушению работы топливоподкачивающей аппаратуры. Проверку осуществляют с помощью специального прибора.

Часть топливной магистрали, находящейся под низким давлением, можно проверить на герметичность и при неработающем двигателе путем опрессовки ручным топливоподкачивающим насосом (рис. 15.3).

После переборки топливоподкачивающего насоса в условиях цеха при испытаниях на специальном стенде он должен обеспечивать при частоте вращения коленчатого вала 1050 мин-1 разрежение не менее 50 кПа, давление не менее 400 кПа и подачу топлива не меньше 0,025 мл на 100 рабочих ходов (для восьмицилиндровых двигателей марок «МАЗ» и «КамАЗ»).

Состояние сухих воздушных фильтров, устанавливаемых на последних моделях автомобилей, проверяют по разрежению за фильтром с помощью водяного пьезометра (не более 700 мм вод. ст.).

Состояние топливных фильтров проверяют на холостом ходу двигателя по давлению за фильтром (не менее 150 кПа), а более точно — по перепаду давлений перед фильтром и за ним (не более 20 кПа).

Более низкое давление свидетельствует о неисправной работе топливоподкачивающего насоса.

Методы определения неисправностей системы питания

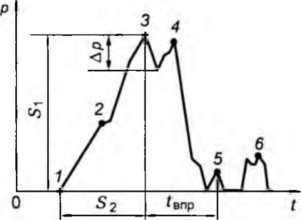

Проверку работы насоса высокого давления и форсунок непосредственно на автомобиле проводят при превышении норм по дымности ОГ. Наибольшее распространение получил метод, основанный на анализе изменения давления с помощью специального накладного датчика, устанавливаемого рядом с форсункой на нагнетательный топливопровод (рис. 15.4). Точка / на осциллограмме соответствует началу повышения давления в результате движения плунжера насоса, точка 2 — срабатыванию нагнетательного клапана. При малой скорости движения плунжера рост давления на некоторое время замедляется. Точка 3 соответствует поднятию иглы форсунки. При этом давление падает, поскольку высвободившийся объем не успевает заполниться топливом, а затем снова повышается до определенной величины. Точка 4 при большой частоте вращения коленчатого вала двигателя может соответствовать максимальному давлению впрыска. Однако для нормального процесса в режиме холостого хода это давление обычно фиксируется по характерному пику (точка 3). Точка 5 определяет посадку иглы форсунки, когда впрыск заканчивается, после чего происходит посадка в седло нагнетательного клапана плунжера. Импульсы остаточного давления (точка 6) появляются в результате недостаточной герметичности нагнетательного клапана.

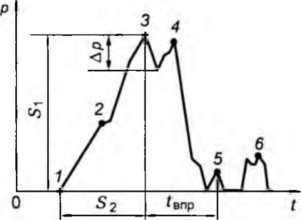

Рис. 15.4. Осциллограмма изменения давления в топливопроводе дизеля

Наибольшая высота осциллограммы (размер 5,) определяет затяжку пружины форсунки и статическое давление начала впрыска. Перепад давления (Dр) характеризует подвижность иглы форсунки. Путем интегрирования функции p(i) за время впрыска (/впр) можно определить цикловую подачу топлива. Время задержки впрыска (S2) характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером.

Диагностирование данным методом осуществляется с помощью простых приборов с одним накладным датчиком и стробоскопом, которые определяют частоту вращения коленчатого вала двигателя, установочный угол опережения впрыска топлива, качество работы регулятора частоты вращения и автоматической муфты опережения впрыска топлива, давление начала впрыска или максимальное давление впрыска.

Также применяются и более дорогие стационарные стенды с осциллографами и одновременной установкой датчиков на все форсунки. Такие стенды обычно являются универсальными, на них можно осуществлять комплексную диагностику электрооборудования и системы зажигания, а также определить компрессию по отдельным цилиндрам (по колебаниям силы тока при прокручивании коленчатого вала, пускаемого от стартера двигателя).

При отсутствии необходимых средств диагностики для снижения дымности отработавших газов проводят некоторые профилактические работы. В первую очередь снимают форсунки и насос высокого давления.

Снятая форсунка проверяется:

• на герметичность при давлении 30 МПа (время падения давления от 28 до 23 МПа должно быть не менее 8 с);

• на начало подъема давления (давление впрыска), которое должно составлять 16,5 + 0,5 МПа для двигателей марки «КамАЗ», 14,7 + 0,5 МПа для двигателей марки «ЯМ3»;

• на качество распыла, который должен быть четким, туманообразным и ровным по поперечному сечению конуса, при этом должен прослушиваться характерный металлический звук.

Выполнение выше указанных работ обеспечивает (при правильной регулировке клапанов и хорошей компрессии в цилиндрах двигателя) минимальную дымность и максимальную экономичность работы дизеля.

Дымность отработавших газов дизеля в соответствии с ГОСТ 21393—75 определяется по оптической плотности ОГ. Основными параметрами являются показатель ослабления светового потока (К), и коэффициент ослабления светового потока (N). Оптическая плотность ОГ не должна превышать предельно допустимые значения:

Режим измерения дымности

К, м_|, не более N. %, не более

Свободное ускорение:

дизели без наддува....................1,2 40

дизели с наддувом....................1,6 50

Максимальная частота вращения

коленчатого вала......................0,4 15

Диагностика систем питания двигателя ссылка: https://www.youtube.com/watch?v=4_LLfqMkaaE

Задание:

Самостоятельно изучить пояснение, материал о диагностике систем питания автомобиля.

Используя знания, полученные в ходу изучения теоретического материала, используя интернет-ресурс выполнить следующее:

Заполнить

Таблицу 1. Диагностика систем питания автомобиля:

| П.п | Наименование метода диагностирования | Описание метода диагностирования узла, механизма системы питания | Применяемое оборудование и инструмент при диагностике |

| Диагностика системы питания работающих на газе |

|

|

| Диагностика системы питания карбюраторного двигателя |

|

|

| Диагностика системы питания дизельного двигателя |

|

|

Ответить на контрольные вопросы.

Составить вывод о значении диагностики систем питания автомобиля.

Содержание отчета:

Отчет о проделанной работе предоставляется в письменном виде в тетради в клетку.

Отчет должен содержать:

- Название работы;

- цель работы;

- оборудование рабочего места;

- таблицу 1 Диагностика систем питания автомобиля.

- ответы на контрольные вопросы

- вывод о значении диагностики систем питания автомобиля.

Контрольные вопросы:

По какой причине необходимо дважды проводить осмотр соединения или участков системы, после нанесения пенообразующего раствора?

При выполнения какого требования газовая система считается герметичной?

Каким образом проверяют величину проходных сечений для газа в магистрали от баллона до второй ступени редуктора?

Какое действие выполняют в первую очередь при диагностики топливной системы карбюраторного двигателя для предотвращения возникновения пожара системы?

Какую неисправность влечет «заедание» поплавка топливной камеры карбюратора?

Как проверяют состояние сухих воздушных фильтров системы питания дизельного двигателя?

Какие работы проводят при отсутствии необходимых средств диагностики для снижения дымности отработавших газов?

6