Просмотр содержимого документа

«№77 Типы переноса электродного металла»

Типы переноса электродного металла.

При дуговой сварке плавящимся электродом различают три типа переноса электродного металла: крупнокапельный, мелкокапельный (или струйный) и перенос с замыканием.

В зависимости от типа переноса электродного металла изменяются производительность сварки, характер формирования шва и качество сварных соединений. Поэтому сварщик должен знать условия сварки, при которых достигается нужный тип переноса электродного металла.

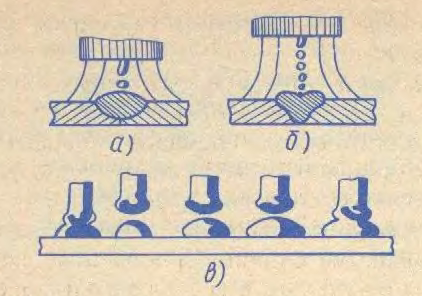

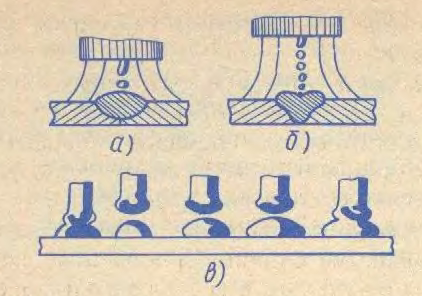

При сварке покрытыми электродами перенос электродного металла осуществляется в основном первым типом — крупными каплями различного размера. В некоторых случаях внутри крупной капли находятся газы, выделяющиеся при плавлении покрытия и металла электрода. Под действием давления газов крупная капля разрывается, образуются (к моменту ее дальнейшего движения в шов) мелкие капли, брызги и частицы в парообразном состоянии. К моменту попадания в шов капли при сварке покрытыми электродами имеют неодинаковые размеры. Образование одинаковых капель с одинаковой частотой их переноса при сварке покрытыми электродами практически невозможно в силу возникающих при сварке разного рода возмущающих воздействий на перенос электродного металла. Большую стабильность переноса электродного металла возможно получить лишь при струйном переносе, при переносе мелкими каплями. Уменьшение тока при сохранении того же напряжения дуги (той же длины дуги) при сварке покрытыми электродами приводит к увеличению объема капли, а частота их образования падает. Это ведет к снижению количества переносимого металла в единицу времени. При дальнейшем уменьшении тока и сохранении того же напряжения на дуге образуется мало капель, но они будут настолько велики, что оторвутся от электрода еще до короткого замыкания ими дуги, как это видно из рис. 1,а.

При сварке покрытыми электродами перенос электродного металла осуществляется в основном первым типом — крупными каплями различного размера. В некоторых случаях внутри крупной капли находятся газы, выделяющиеся при плавлении покрытия и металла электрода. Под действием давления газов крупная капля разрывается, образуются (к моменту ее дальнейшего движения в шов) мелкие капли, брызги и частицы в парообразном состоянии. К моменту попадания в шов капли при сварке покрытыми электродами имеют неодинаковые размеры. Образование одинаковых капель с одинаковой частотой их переноса при сварке покрытыми электродами практически невозможно в силу возникающих при сварке разного рода возмущающих воздействий на перенос электродного металла. Большую стабильность переноса электродного металла возможно получить лишь при струйном переносе, при переносе мелкими каплями. Уменьшение тока при сохранении того же напряжения дуги (той же длины дуги) при сварке покрытыми электродами приводит к увеличению объема капли, а частота их образования падает. Это ведет к снижению количества переносимого металла в единицу времени. При дальнейшем уменьшении тока и сохранении того же напряжения на дуге образуется мало капель, но они будут настолько велики, что оторвутся от электрода еще до короткого замыкания ими дуги, как это видно из рис. 1,а.

Рис. 1. Схема переноса электродного металла:

а — крупнокапельный;

б — мелкокапельный или струйный;

в — с короткими замыканиями или перемычками.

Это ведет к еще меньшей производительности наплавки. Таким образом, для получения оптимальной технологии сварки (максимальная производительность переноса электродного металла и лучшее формирование металла шва) необходимо с уменьшением тока уменьшать и напряжение на дуге (длину дуги) и наоборот. Оптимальная технология разрабатывается с учетом Uд = 25В при I ≤ 100А, а с учетом

Uд = 40В при I ≥ 500А. В интервале 100 - 500А напряжение изменяется линейно между 25 и 40В.

При полуавтоматической дуговой сварке в аргоне или богатой аргоном защитной атмосфере смешанного состава или при наличии специальной по химическому составу сварочной проволоки при определенных условиях (например, при сварке в аргоне сварочной проволокой диаметром

1,6мм, токе 300А и относительно длинной дугой) перенос бывает мелкокапельным (струйным). Мелкие капли (рис. 1,б) переносятся одна за другой, создавая видимость сплошной струи. Струйный перенос обладает некоторыми преимуществами — меньшее выгорание легирующих примесей в проволоке, большая производительность и стабильность переноса электродного металла, лучшее формирование шва и др.

При шланговой сварке сварочная проволока меньших диаметров предпочтительнее сварочной проволоки больших диаметров. Малый диаметр сварочной проволоки позволяет обеспечить большую частоту переноса капель электродного металла. При этом возрастает скорость движения капель и уменьшается выгорание легирующих элементов. Однако для проволоки малых диаметров необходимо иметь оборудование с подачей проволоки порядка 1000м/ч.

При полуавтоматической сварке плавящимся электродом в СО перенос электродного металла идет с замыканиями каплями дуги и в редких случаях со свободным полетом капель, подобно сварке покрытыми электродами. Перенос капель с короткими замыканиями позволяет сваривать в любом положении, в том числе детали, допускающие лишь ограниченный нагрев, например тонкие листы.

Количество наплавляемого электродного металла при переносе с коротким замыканием

(рис. 1,в) меньше, чем при струйном, но оно все же существенно больше, чем при использовании покрытых электродов. Глубина проплавления металла при переносе с коротким замыканием меньше, чем при струйном переносе.

На характер переноса электродного металла влияет не только напряжение и ток, но также и реактивное сопротивление источника питания дуги, например при шланговой сварке в СО возможны переносы с замыканиями (с перемычками) и капельный со свободным полетом капель; перенос с замыканиями рекомендуется со сварочной проволокой малых диаметров, а при пользовании сварочной проволоки больших диаметров образуется капельный перенос.

При сварке покрытыми электродами перенос электродного металла осуществляется в основном первым типом — крупными каплями различного размера. В некоторых случаях внутри крупной капли находятся газы, выделяющиеся при плавлении покрытия и металла электрода. Под действием давления газов крупная капля разрывается, образуются (к моменту ее дальнейшего движения в шов) мелкие капли, брызги и частицы в парообразном состоянии. К моменту попадания в шов капли при сварке покрытыми электродами имеют неодинаковые размеры. Образование одинаковых капель с одинаковой частотой их переноса при сварке покрытыми электродами практически невозможно в силу возникающих при сварке разного рода возмущающих воздействий на перенос электродного металла. Большую стабильность переноса электродного металла возможно получить лишь при струйном переносе, при переносе мелкими каплями. Уменьшение тока при сохранении того же напряжения дуги (той же длины дуги) при сварке покрытыми электродами приводит к увеличению объема капли, а частота их образования падает. Это ведет к снижению количества переносимого металла в единицу времени. При дальнейшем уменьшении тока и сохранении того же напряжения на дуге образуется мало капель, но они будут настолько велики, что оторвутся от электрода еще до короткого замыкания ими дуги, как это видно из рис. 1,а.

При сварке покрытыми электродами перенос электродного металла осуществляется в основном первым типом — крупными каплями различного размера. В некоторых случаях внутри крупной капли находятся газы, выделяющиеся при плавлении покрытия и металла электрода. Под действием давления газов крупная капля разрывается, образуются (к моменту ее дальнейшего движения в шов) мелкие капли, брызги и частицы в парообразном состоянии. К моменту попадания в шов капли при сварке покрытыми электродами имеют неодинаковые размеры. Образование одинаковых капель с одинаковой частотой их переноса при сварке покрытыми электродами практически невозможно в силу возникающих при сварке разного рода возмущающих воздействий на перенос электродного металла. Большую стабильность переноса электродного металла возможно получить лишь при струйном переносе, при переносе мелкими каплями. Уменьшение тока при сохранении того же напряжения дуги (той же длины дуги) при сварке покрытыми электродами приводит к увеличению объема капли, а частота их образования падает. Это ведет к снижению количества переносимого металла в единицу времени. При дальнейшем уменьшении тока и сохранении того же напряжения на дуге образуется мало капель, но они будут настолько велики, что оторвутся от электрода еще до короткого замыкания ими дуги, как это видно из рис. 1,а.