ПРАКТИЧЕСКАЯ РАБОТА № 3

Тема: АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ СВАРКИ

Цель: изучить автоматизированные системы управления технологическим процессом сварки.

ХОД РАБОТЫ

Задания:

Изучить теоретический материал, ответить на контрольные вопросы.

Выполнить схему «Структура АСУ ТП с центральным управлением»

Выполнить схему «Структура аппаратных средств системы управления сварочной установкой с программированием цикла и параметров режима сварки»

Теоретический материал

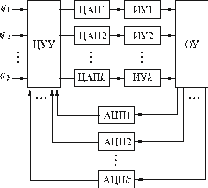

В автоматизированных системах автоматического управления технологическим процессом (АСУ ТП) можно выделить структуры с центральным, децентрализованным и комбинированным управлением. В системах с центральным управлением задача обработки сигналов для формирования управляющих воздействий решается центральным цифровым управляющим устройством, соединенным многими каналами связи с объектом (объектами) управления.

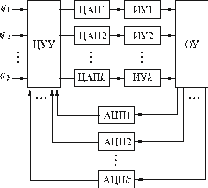

Общая структурная схема содержит объект (объекты) управления ОУ, цифровое управляющее устройство ЦУУ, ряд входных аналого-цифровых преобразователей АЦП и выходные цифроаналоговые преобразователи ЦАП, соединенные с исполнительными устройствами ИУ. Если осуществляется управление сложным многомерным объектом, например, по длине шва определяет текущие координаты стыка. Чтобы не запоминать чрезмерно большое количество координат, весь стык автоматически разбивается на кусочно-линейные участки, аппроксимирующие с заданной точностью криволинейный стык. Для каждого участка достаточно занести в память ЭВМ лишь координату конца участка (узловой точки).

В дальнейшем в процессе сварки по координатам узловых точек ЭВМ подсчитывает координаты всех промежуточных точек с помощью линейной интерполяции. При выполнении криволинейных швов АСУ обеспечивает постоянную контурную скорость сварки, соответствующим образом корректируя скорость перемещения по координатам х и у.

Сравнительно большой объем оперативной памяти ЭВМ позволяет задавать программу изменения параметров режима сварки практически любой сложности. Одновременно осуществляется допусковый контроль всех параметров технологического режима сварки.

Режим работы АСУ (обучающий проход, выполнение технологических прихваток, косметическая обработка) задается оператором с пульта управления набором номера соответствующей программы.

Цель автоматизации сварочных процессов - получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1, б).

Рис. 1 Схемы разомкнутых систем управления

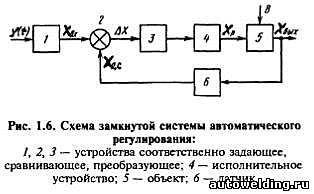

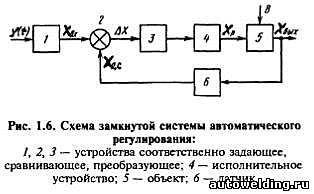

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 2), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования.

Рис. 2 Схема замкнутой системы автоматического регулирования

1, 2, 3 – устройства соответственно задающее, сравнивающее, преобразующее; 4 – исполнительное устройство; 5 – объект; 6 – датчик.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки.

Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определением мгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки - участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод установок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Контрольные вопросы:

Какие структуры можно выделить в автоматизированных системах автоматического управления технологическим процессом (АСУ ТП)?

Каким устройством решается задача обработки сигналов для формирования управляющих воздействий в системах с центральным управлением?

Что содержит общая структурная схема АСУ ТП с центральным управлением?

Какова цель автоматизации сварочных процессов?

Чем определяется выбор оптимального варианта стратегии управления сварочными процессами?

Для решения каких задач автоматизации сварочных процессов применяют программное управление с разомкнутым циклом?

Для чего используют разомкнутые системы компенсации, обладающие повышенным быстродействием?

Выполните схемы разомкнутых систем управления.

Что происходит в замкнутых системах автоматического регулирования?

Выполните схему замкнутой системы автоматического регулирования.

Чем определяется эффективность автоматизации сварочных процессов?

Чем является микропроцессор?

Какие задачи позволяет реализовывать применение ЭВМ при автоматизации сварочных процессов?

Выполнение каких функций должно быть реализовано в системе управления сварочными процессами?

Опишите адаптивную систему управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва.

На какие виды следует разделять электросварочное оборудование с точки зрения аппаратуры и систем управления?

Назовите типы архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием.

Структура АСУ ТП с центральным управлением

Структура аппаратных средств системы управления сварочной установкой

с программированием цикла и параметров режима сварки

ЦП – центральный пульт управления; ВТ – видеотерминал; МПУ – микропроцессорное устройство; ЭПП ЗУ – энергонезависимое перепрограммируемое постоянное запоминающее устройство; НМЛ – накопитель на магнитной ленте; АВВ и ЦВВ – устройства соответственно аналового и цифрового ввода/вывода; ЦАП и АЦП – соответсвенно цифро-аналоговый и аналого-цифровой преобразователи; УСО – устройство связи с объектом; РНД – регулятор напряжения дуги; УПП, УПКр и УПК - управляемые приводы подачи сответсвенно электродной проволоки, корректора, каретки сварочного автомата; I – источник питания;

МП – местный пульт управления; Д – датчики; ИМ – исполнительные механизмы дискретного действия.