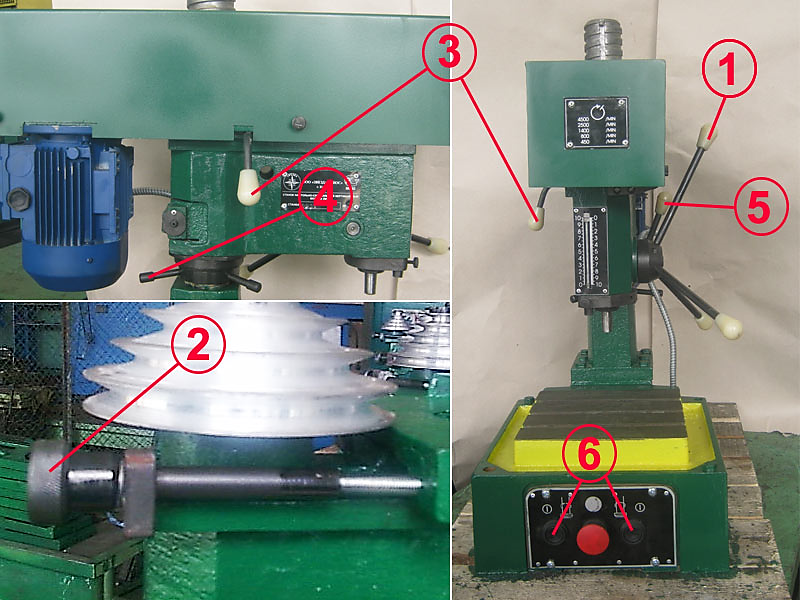

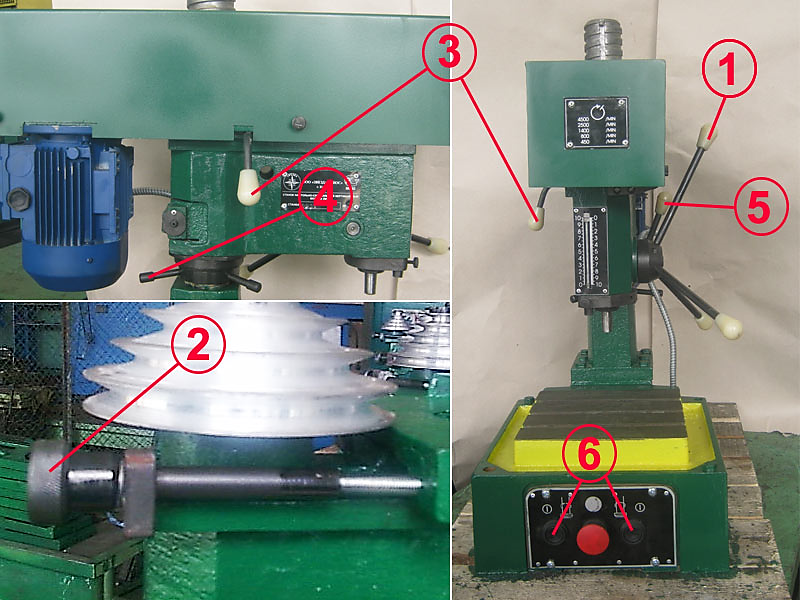

Инструкционно-технологическая карта № 04.3.3.1

УСТРОЙСТВО СВЕРЛИЛЬНОГО СТАНКА

2М112

1 – станина (плита);

2 – стол;

3 – кнопки «Пуск», «Стоп», «Реверс»;

4 – патрон;

5 – бабка шпинделя;

6 – шкала;

7 – клиновой паз;

8 – шпиндель;

9 – электродвигатель;

10 – штурвал;

11, 12 – рукоятки крепления;

13 – винт-колонна.

Назначение и область применения

Настольно-сверлильный вертикальный станок 2М112 предназначен для сверления отверстий диаметром Ø 0… 12 мм в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Станок 2М112 используется, также, в школах, профтехучилищах, техникумах для политехнического обучения.

Принцип работы и особенности конструкции станка

Отсчёт глубины сверления производится по плоской шкале или упору.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов. Диаметр вала — до сто двадцати миллиметров, длина — до тысячи миллиметров.

Шпиндель станка 2м112 получает пять скоростей вращения от пятиступенчатых шкивов привода, что обеспечивает свободный выбор скоростей резания в диапазоне от 450 до 4500 об/мин.

Конец шпинделя - наружный укороченный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) - конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трёхкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трёхкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18: Патрон 16-В18 ГОСТ 8522-79

Основные технические характеристики

-

Диаметр сверления: Ø 3… 12 мм

-

Наибольшая глубина сверления: 100 мм

-

Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 400 мм

-

Пределы чисел оборотов шпинделя в минуту - (5 ступеней) 450, 800, 1400, 2500, 4500 об/мин

-

Конец шпинделя - В18 наружный укороченный конус Морзе 2 по ГОСТ 9953

-

Стандартный сверлильный патрон - Патрон 16-В18 ГОСТ 8522-79, диапазон зажима 3..16 мм

-

Мощность электродвигателя: 0,55 кВт

-

Масса станка: 120 кг

Допустимые значения норм точности станка согласно ГОСТ 370:

Регулирование станка 2М112

В процессе эксплуатации станка возникает необходимость в регулировании его составных частей с целью восстановления их нормальной работы.

Регулирование натяжения ремней привода. Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то следует проверить натяжение ремня. Если ремень окажется недостаточно натянутым, его следует подтянуть. Для этого требуется поднять кожух, закрывающий клиноременную передачу, освободить подмоторную плиту от зажима при помощи рукоятки 3, поворотом кнопки 2 натянуть ремень и опять зафиксировать плату рукояткой 3.

Скорость и направление вращения шпинделя

Перед началом работы устанавливается скорость вращения шпинделя, они же обороты, которые зависят как от выполняемой операции, так и от обрабатываемого материала. Изменение оборотов шпинделя происходит за счёт изменения положения клиновидного ремня в ручьях шкивов электродвигателя и шпинделя. Возможно пять положений ремня и соответственно пять фиксированных скоростей вращения шпинделя. Варианты скоростей для удобства обозначены на лицевой наружной стороне защитного кожуха. Их изменение несложно и не занимает много времени. После поднятия кожуха, расфиксировав плиту электродвигателя, вращением рукоятки ослабляется натяжение ремней для их перестановки, после чего выполняются действия в обратном порядке.

Направление вращения шпинделя, по часовой стрелке или против неё зависит от нажатой кнопки, и как правило, выбирается при нарезании резьбы метчиком, осуществляя реверс после достижения инструмента нужной глубины.

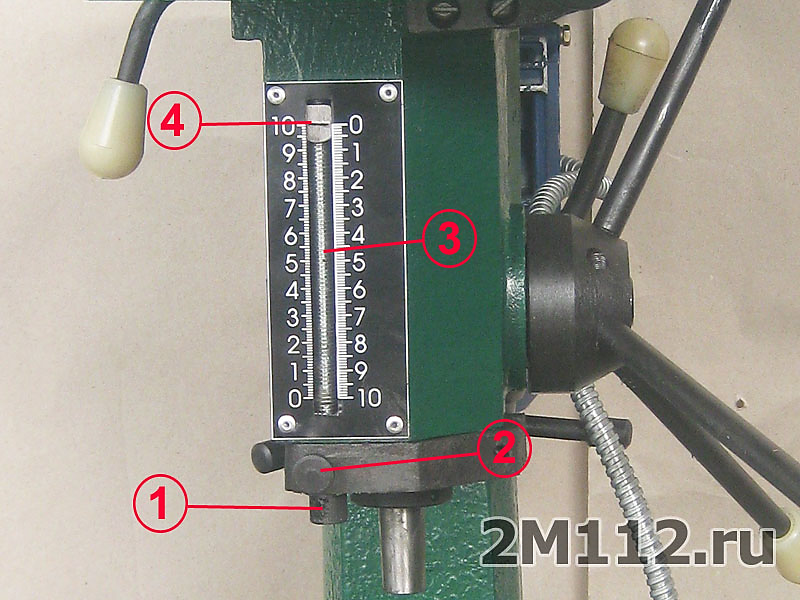

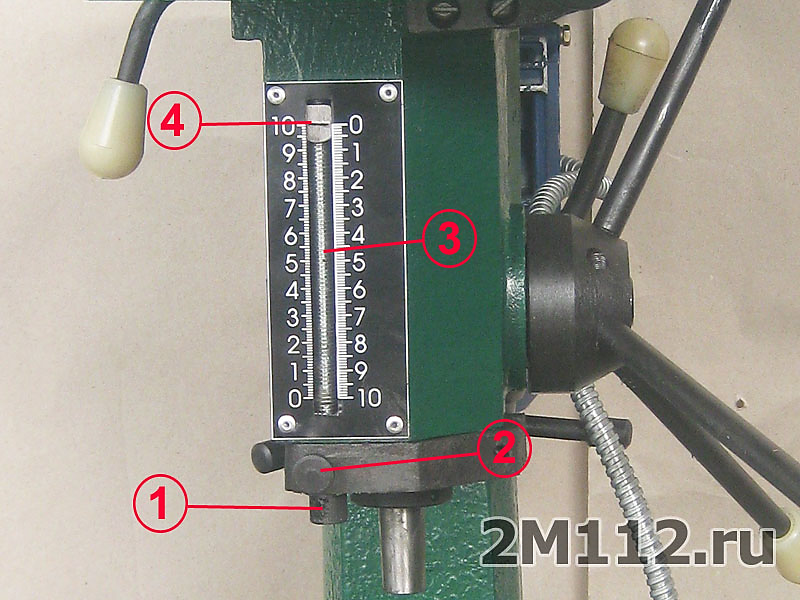

Настройка глубины обработки

Глубину обработки, расстояние сверления или других операций можно как контролировать визуально по линейке на лицевой стороне шпиндельной бабки, так и выполнять по упору, предварительно его настроив. Последнее особенно производительно и положительно влияет на качество обработки при значительной партии деталей одинаковой высоты.

Для настройки, сверло или другой инструмент перемещается вниз штурвалом до точки начала обработки. Например, для сверла это начало цилиндрической части спирали, для зенкера или развёртки – до появления стружки, а глубина перемещения при нарезании резьбы метчиком зависит от применяемого инструмента, от длины его заходной части.

Переместив инструмент в точку начала обработки, освобождается фиксатор 2, вращением винта 3 гайкой 1 указатель 4 по левой шкале устанавливается на нужную глубину обработки и фиксируется 2 в этом положении. В работе, указатель перемещаясь вниз упрётся "на нуле" в корпус шпиндельной бабки, выдержав тем самым нужное, настроенное расстояние.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

| Возможные неисправности | Вероятная причина | Метод устранения |

| Не выдерживается требуемый диаметр отверстия | Диаметр сверла выбран неправильно | Заменить сверло |

| Чрезмерное биение сверла | Правильно закрепить сверло, заменить патрон |

| Неперпендикулярность отверстия базовой поверхности детали | Шпиндель неперпендикулярен рабочей поверхности стола | Отрегулировать положение стола или шпинделя |

| Частые поломки сверла | Велика скорость подачи | Снизить скорость подачи |

| Рваная поверхность отверстия | Сверло заточено неправильно | Исправить угол заточки сверла |

| Сверло затупилось | Заменить сверло |