ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«СТАХАНОВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ТЕХНИКУМ»

| УТВЕРЖДАЮ: Заместитель директора по учебной работе ________________ И. В. Ганзенко (подпись) «____» _____________20_ г. |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

К ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

по дисциплине «Конструкционные и электротехнические материалы»

для специальности: 13.02.10 Электрические машины и аппараты;

Рассмотрено и согласовано

на заседании цикловой комиссии

специально-технических дисциплин

Протокол № __ от «____» _______________ 20_ г.

Председатель ц/к _______________ И.Н.Гнатюк

(подпись)

Стаханов

Составитель: преподаватель специальных дисциплин Новикова Е.П.

Методические рекомендации к выполнению практических занятий по дисциплине «Конструкционные и электротехнические материалы» разработаны в соответствии с требованиями Государственного образовательного стандарта среднего профессионального образования и рекомендован к печати цикловой комиссией социально – технических дисциплин.

Методические рекомендации по дисциплине «Конструкционные и электротехнические материалы» для студентов всех форм обучения специальности: 13.02.10 «Электрические машины и аппараты»

/ГОУ СПО ЛНР «СМТ»; Сост: Е.П. Новикова.

Содержание:

| Коррозия металлов. | 4 |

| Материалы малого удельного сопротивления. Материалы высокого удельного сопротивления. | 8 |

| Магнитомягкие материалы. Магнитотвердые материалы. | 15 |

| Полупроводниковые материалы | 18 |

| Твердые электроизоляционные материалы. Жидкие электроизоляционные материалы. | 21 |

| Газообразные диэлектрики | 27 |

| Литература | 30 |

Коррозия металлов

План

-

Основные понятия и терминология

-

Классификация процессов коррозии металлов

-

Виды коррозионных разрушений

-

Методы защиты от коррозии

1. Основные понятия и терминология

Коррозия – самопроизвольное окисление металлов, вредное для промышленной практики (уменьшающее долговечность изделий). Это слово произошло от латинского corrodere – разъедать.

Среда, в которой металл подвергается коррозии (корродирует), называется коррозионной или агрессивной. При этом образуются продукты коррозии: химические соединения, содержащие металл в окисленной форме. В тех случаях, когда окисление металла необходимо для осуществления какого-либо технологического процесса, термин «коррозия» употреблять не следует. Например, нельзя говорить о коррозии растворимого анода в гальванической ванне, поскольку анод должен окисляться, посылая свои ионы в раствор, чтобы протекал нужный процесс. Нельзя также говорить о коррозии алюминия при осуществлении алюмотермического процесса. Но физико-химическая сущность изменений, происходящих с металлом во всех подобных случаях, одинакова: металл окисляется. Следовательно, термин «коррозия» имеет не столько научное, сколько инженерное значение. Правильнее было бы употреблять термин «окисление» независимо от того, вредно или полезно оно для нашей практики.

Объекты воздействия коррозии – металлы, сплавы (твердые растворы), металлопокрытия, металлоконструкции машин, оборудования и сооружений. Процесс коррозии представляют как коррозионную систему, состоящую из металла и коррозионной среды. Коррозионная среда содержит одно или несколько веществ, вступающих в реакцию с металлом. Она может быть жидкой и газообразной. Газообразная среда, окисляющая металл, называется окислительной газовой средой. Изменение в любой части коррозионной системы, вызванное коррозией, называется коррозионным эффектом.

2. Классификация процессов коррозии металлов

Классифицировать коррозию принято по механизму, условиям протекания процесса и характеру разрушения. По механизму протекания коррозионные процессы, согласно ГОСТ 5272-68, подразделяются на два типа: электрохимические и химические. К электрохимической коррозии относят процесс взаимодействия металла с коррозионной средой, при котором ионизация атомов металла и восстановление окислительных агентов среды протекают не в одном акте и зависят от электронного потенциала (наличия проводников второго рода). Рассмотрим несколько видов электрохимической коррозии:

1) атмосферная – характеризует процесс в условиях влажной воздушной среды. Это наиболее распространенный вид коррозии, так как большинство конструкций эксплуатируют в атмосферных условиях. Ее можно разделить следующим образом: на открытом воздухе, с возможностью попадания на поверхность машин осадков, или с защитой от них в условиях ограниченного доступа воздуха и в замкнутом воздушном пространстве;

2) подземная – разрушение металла в почвах и грунтах. Разновидность этой коррозии – электрохимическая коррозия под воздействием блуждающих токов. Последние возникают в грунте вблизи источников электрического тока (систем передачи электроэнергии, электрифицированных транспортных путей);

3) жидкостная коррозия, или коррозия в электролитах. Ее частным случаем является подводная коррозия – разрушение металлических конструкций, погруженных в воду. По условиям эксплуатации металлоконструкций, этот вид подразделяют на коррозию при полном и неполном погружении; при неполном погружении рассмотрен процесс коррозии по ватерлинии. Водные среды могут отличаться коррозийной активностью в зависимости от природы растворенных в них веществ (морская, речная вода, кислотные и щелочные растворы химической промышленности и т. п.). При подводной коррозии возможны процессы коррозии оборудования в неводных жидких средах, которые подразделяют на неэлектропроводящие и электропроводящие. Такие среды специфичны для химической, нефтехимической и других отраслей промышленности. К химической коррозии относят процесс, в котором окисление металла и восстановление среды представляют единый акт (отсутствие проводников второго рода). Химическая коррозия – это разрушение металлов в окислительных средах при высоких температурах. Различают два вида: газовая (т. е. окисление металла при нагреве) и коррозия в неэлектролитах:

3. Виды коррозионных разрушений

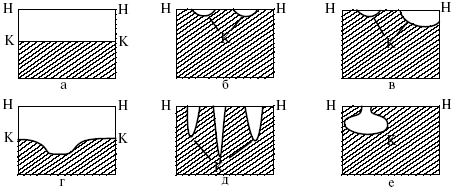

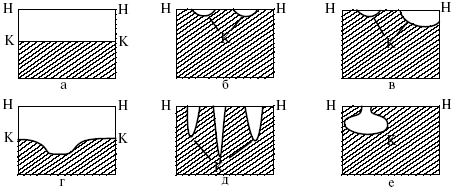

Коррозия, в зависимости от природы металла, агрессивной среды и других условий, приводит к различным видам разрушений. На рисунке 13 представлены разрезы через прокорродировавший образец металла, показывающие возможные изменения рельефа поверхности в результате коррозии.

Рис. 11. Схематическое изображение различных видов коррозии: а – равномерная коррозия; б – коррозия пятнами; в, г – коррозия язвами; д – точечная коррозия (питтинг); е – подповерхностная коррозия; НН – исходная поверхность металла; КК – рельеф поверхности, измененный вследствие коррозии.

Иногда коррозия протекает со скоростью, одинаковой по всей поверхности; в таком случае поверхность становится только немного более шероховатой, чем исходная (а). Часто наблюдается различная скорость коррозии на отдельных участках: пятнами (б), язвами (в, г). Если язвы имеют малое сечение, но относительно большую глубину (д), то говорят о точечной коррозии (питтинг). В некоторых условиях небольшая язва распространяется вглубь и вширь под поверхностью (е). Неравномерная коррозия значительно более опасна, чем равномерная. Неравномерная коррозия, при сравнительно небольшом количестве окисленного металла, вызывает большое уменьшение сечения в отдельных местах. Язвенная или точечная коррозия могут привести к образованию сквозных отверстий, например, в листовом материале, при малой потере металла.

4. Методы защиты от коррозии

Для ослабления коррозионного процесса требуется повлиять либо на сам металл, либо на коррозионную среду. Выделяют основные направления для борьбы с коррозией:

1) легирование металла, либо замена его другим, более коррозионностойким;

2) защитные покрытия (металлические и неметаллические) органического или неорганического происхождения;

3) электрохимическая защита, различают катодную, анодную и протекторную как вариант катодной защиты.

Например, при атмосферной коррозии применяют покрытия органического и неорганического происхождения; от подземной коррозии эффективна электрохимическая защита;

4) введение ингибиторов (веществ, замедляющих скорость реакции).

Контрольные вопросы:

-

Что такое коррозия?

-

Назовите типы коррозионных процессов?

-

Какие виды коррозионных разрушений?

-

Назовите основные методы защиты от коррозии?

Материалы малого удельного сопротивления.

Материалы высокого удельного сопротивления.

План

-

Общие свойства проводников. Температурный коэффициент сопротивления, потери, нагрев проводников.

-

Материалы для проводов. Медь. Алюминий.

-

Материалы для контактов.

-

Материалы с малым температурным коэффициентом сопротивления.

-

Материалы для резисторов

-

Материалы для электронагревателей

-

Материалы для термопар

-

Припои и флюсы

Хотя, как известно, электроэнергия передается не по проводникам, а по диэлектрическому пространству между проводниками, тем не менее, проводники необходимы для направления потоков этой энергии.

1. Общие свойства проводников. Температурный коэффициент сопротивления, потери, нагрев проводников.

Основная характеристика проводника – это его электропроводность.

Как известно, и мы рассматривали этот вопрос на лекции, в любом теле при приложении напряжения должен протекать ток в соответствии с выражением, определяющим плотность тока

(1)

(1)

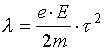

Здесь ni - концентрация носителей заряда i-ого сорта, qi - значение заряда, vi - скорость заряда. Для металлов носителями заряда являются электроны. Примерное количество электронов в металле составляет около 1022 шт/см3. Если оценить концентрацию атомов типичного металла, то она составит примерно те же значения. Это означает, что все атомы ионизованы и электроны не принадлежат каждому атому, а обобществлены во всем кристалле. Классическая теория металлов рассматривала электроны как идеальный газ, частицы которого сталкиваются с дефектами решетки, колебаниями атомов, за счет чего их скорость остается ограниченной в электрическом поле. До столкновения электрон должен ускоряться в течение времени t. Можно показать, что длина свободного пробега, из классической механики, составит

(2)

(2)

Заряд, который протекает через единичную площадку в течение времени t заполняет цилиндр длиной l с плотностью n. Приравнивая l n произведению плотности тока на длительность t, получим.

| J= |  (3) (3)

|

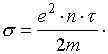

Из этого выражения следует закон Ома для металлов, выражение для удельной электропроводности будет иметь вид

(4)

(4)

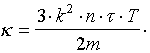

Если те же операции провести для переноса тепла электронным газом, то значение удельной теплопроводности k составит

(5)

(5)

2. Материалы для проводов. Медь, алюминий.

Из проводниковых материалов с высокой тепло- и электро- проводностью самым замечательным материалом для проводов было бы серебро. Его удельное сопротивление при комнатной температуре составляет примерно 1.4×10-8 Ом×м, теплопроводность 418 Вт/(м×К). Однако этот материал слишком дорог и редок, поэтому серебро используют только для ответственных контактов, т.к. оно не только идеальный проводник, но и не окисляется в процессе работы, значит не ухудшаются свойства контакта со временем. Отметим, что другие, более привычные проводники, такие как медь или алюминий окисляются кислородом воздуха, превращаясь в непроводящие окислы, ухудшая или даже предотвращая омический контакт. Для проводов именно их и используют, потому что по электропроводности их можно поставить на 2-е и 3-е место после серебра.

Свойства меди.

Медь - мягкий материал красноватого оттенка.

Атомный номер - 29

Атомная масса - 63.7

Валентность 1 и 2

Плотность при 20 °С 8.89 т/м3

Удельное сопротивление при 20 °С 1.7 10-8 Ом×м.

Температурный коэффициент сопротивления 4.3 10-3 1/К

Теплоемкость 386 Дж/(кг×К)

Теплопроводность ~ 400 Вт/(м×К)

Температура плавления 1083 °С

Прочность при растяжении 200 МПа

Применение меди в энергетике достаточно широко - различные проводники, кабели, шнуры, шины, плавкие вставки, обмотки трансформаторов и катушек.

Свойства алюминия.

Алюминий - мягкий материал светло-серого цвета.

Атомный номер - 13

Атомная масса - 27

Валентность 3

Плотность при 20 °С 2.7 т/м3

Удельное сопротивление при 20 °С 2.8 10-8 Ом×м

Температурный коэффициент сопротивления 4 10-3 1/К

Теплоемкость 950 Дж/(кг×К)

Теплопроводность ~ 200 Вт/(м×К)

Температура плавления 660 °С

Прочность при растяжении 80 МПа

Сопоставление этих материалов по наиболее важным для практики параметрам показывает, что они сильно отличаются по плотности, теплоемкости, прочности при растяжении. Любопытно, что произведение теплоемкости на плотность - мало отличается у этих материалов (~30%) Тот факт, что у алюминия мала механическая прочность вынуждает армировать алюминиевые провода стальными сердечниками. При этом ток протекает по алюминию (у стали удельное сопротивление примерно в 5-10 раз выше чем у алюминия), а механическую прочность обеспечивает сталь.

Для изготовления проводов используют алюминий, медь, бронзу, а также сочетания этих элементов со сталью.

3. Материалы для контактов.

Для слаботочных контактов обычно используют благородные или тугоплавкие металлы: серебро, платину, палладий, золото, вольфрам и сплавы на основе этих металлов.

Серебро - недостатком серебра является образование непроводящих серых пленок сульфида серебра в результате взаимодействия с влажным сероводородом. Другим недостатком является сваривание контактов ввиду малой температуры плавления серебра 960 ºС. Для улучшения свойств в серебро добавляют кадмий, медь, золото, палладий или кремний.

Золото, само по себе, редко используется ввиду его мягкости, хотя оно абсолютно не окисляется. В месте контакта из-за мягкости металла легко образуется эрозия, иглы из металла , унос материала. Для улучшения свойств в золото добавляют серебро (до 50%), никель и цирконий, платину. В результате можно получить неокисляемые, твердые контакты со слабой эрозией.

Вольфрам является одним из распространенных контактных материалов. Он лучше всех противостоит дуговым разрядам, практически не сваривается, (благодаря высокой температуре плавления), не изнашивается (благодаря высокой твердости). Однако вольфрам не стоек против коррозии и окисления, лучше всего работает в вакууме, в атмосфере водорода или азота. Кроме того, для контактов с малым нажатием вольфрам неприменим.

Для сильноточных контактов чистые металлы не применимы. Для них используют т.н. псевдосплавы, получаемые методами порошковой металлургии.

Псевдосплав - спеченная смесь двух порошков, один из которых является более тугоплавким. При этом более легкоплавкая компонента может расплавиться в процессе работы, но наличие каркаса из тугоплавкой компоненты удерживает жидкость за счет капиллярных сил. Легкоплавкая компонента обычно является более тепло- и электропроводной. Используют следующие псевдосплавы:

серебро-окись кадмия, серебро-графит, серебро-никель, серебро-вольфрам, медь-графит, медь-вольфрам.

4. Материалы с малым температурным коэффициентом сопротивления. Материалы для термопар.

Возвращаясь к температурному коэффициенту для проводниковых резистивных материалов следует упомянуть о существовании материалов с практически нулевым температурным коэффициентом сопротивления. Это манганин, материал для точных прецизионных резисторов, и константан. В самом названии константана заложена информация о постоянстве сопротивления. Состав манганина - марганец 11.5-13.5%, никель - 2.5-3.5%, остальное - медь. Состав константана - никель - 40%, марганец 1-2%, остальное - медь.

По составу родственными являются материалы, используемые для термопар. Это хромель - сплав никеля и хрома (90% Ni + 10% Cr), алюмель - сплав никеля (94%) с алюминием, кремнием и марганцем, копель - сплав меди с кобальтом и никелем. Используются также константан и платина.

5.Материалы для резисторов

Основные требования к материалам для резисторов: низкий температурный коэффициент электрического сопротивления, низкая термо-эдс в паре с медью, высокая стабильность электрического сопротивления во времени. Различают сплавы для проволочных, и ленточных резисторов (технических и прецизионных) и материалы для непроволочных резисторов (пленочные, углеродистые). Резистивные материалы общего назначения широко используют в приборостроении, электротехнике для изготовления технических резисторов (регулирующие и пусковые реостаты, нагрузочные элементы), для прецизионных резисторов (образцовые сопротивления, различные элементы электроизмерительных приборов, катушки сопротивления, шунты, обмотки потенциометров).

6. Материалы для электронагревателей

Общие требования к сплавам для электронагревательных элементов: высокая жаростойкость, высокое электрическое сопротивление в сочетании с низким температурным коэффициентом сопротивления, пластичность, необходимая для промышленного получения изделий различного сортамента (проката, проволоки, ленты) и нагревателей.

Количество выделенной теплоты прямо пропорционально квадрату силы тока, времени прохождения тока и величине сопротивления проводника. Следовательно, для изготовления электронагревателей должны использоваться материалы с высоким электрическим сопротивлением. Среди большого количества материалов для указанных целей наиболее распространенными в практике являются сплавы на медной основе − манганин и константан. К таким материалам, кроме того, обеспечивающими высокотемпературный нагрев до 500 ÷ 800 °С, относятся хромоникелевые и железохромоалюминиевые сплавы.

7. Материалы для термопар

Термопара – два различных проводника, один конец которых спаян и помещен в место измерения температуры (горячий контакт), а свободные концы помещены в термостат (холодный контакт). Термопары служат датчиками для измерения температуры. Компенсационные провода – термопарная проволока, которая служит для передачи термо-эдс от свободных концов термопары к измерительным устройствам. В качестве компенсационных проводов используется более дешевая термопарная проволока с не столь строго контролируемыми параметрами.

Подавляющее большинство термопар изготавливают из следующих сплавов: копель, алюмель, хромель, константан, платинородий (90% Pt и 10% Rh).

8. Припои и флюсы

Сплавы, применяемые при пайке металлов, называют припоями. Это технологические материалы, которые используют в радиотехнике и электронике для создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остается твердым. На границе соприкосновения расплавленного припоя и твердого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Припои принято делить на две группы – мягкие и твердые. К мягким относятся припои с температурой плавления до 300°С, к твердым – выше 300°С.

Вспомогательные материалы для получения надёжной пайки называют флюсами. Они должны: 1) растворять и удалять окислы и загрязнения с поверхности спаиваемых металлов; 2) защищать в процессе пайки поверхность, а также расплавленный припой от окисления; 3) уменьшать поверхностное натяжение расплавленного припоя; 4) улучшать растекаемость припоя и смачивание им соединяемых поверхностей.

По воздействию на металл, подвергающийся пайке, флюсы подразделяют на несколько групп. Активные, или кислотные, флюсы приготовляют на основе активных веществ – соляной кислоты, хлористых и фтористых металлов и т. д.

Контрольные вопросы:

-

Что называется проводниками?

-

Какие материалы применяются для проводов?

-

Какие материалы используются для контактов, резисторов и термопар?

-

Для чего применяются припои и флюсы?

Магнитомягкие материалы.

Магнитотвердые материалы.

План

-

Свойства магнитомягких материалов

-

Область применения

-

Магнитомягкие сплавы

-

Свойства магнитотвердых материалов

-

Область применения

-

Магнитотвердые сплавы

Магнитомягкие материалы по области применения и в зависимости от тепловых потерь подразделяются на низкочастотные и высокочастотные. Низкочастотные материалы делятся на материалы с высокой индукцией насыщения и материалы с высокой магнитной проницаемостью. Последние делятся по качеству и уровню свойств.

Магнитомягкие материалы для постоянных и низкочастотных магнитных полей. Помимо высокой магнитной проницаемости и малой коэрцитивной силы эти магнитомягкие материалы должны обладать большой индукцией насыщения, т.е. пропускать максимальный магнитный поток через заданную площадь поперечного сечения магнитопровода. В магнитном материале, используемом в переменных полях, должны быть возможно меньшие потери на перемагничивание, которые складываются в основном из потерь на гистерезис и на вихревые токи. Для уменьшения потерь на вихревые токи для трансформаторов выбирают магнитомягкие материалы с повышенным удельным сопротивлением или собирают магнитопроводы из отдельных изолированных друг от друга тонких листов. В этом случае магнитные потери будут зависеть от толщины листа (ленты). К листовым и ленточным материалам предъявляется требование высокой пластичности. Магнитные свойства материалов зависят также от частоты магнитного поля. Важным требованием к магнитомягким материалам является обеспечение стабильности их свойств во времени, и по отношению к внешним воздействиям, таким, как температура и механические напряжения.

Низкочастотные материалы с высокой индукцией насыщения.

К ним относятся железо, электротехнические стали (легированные и нелегированные). Железо технически чистое содержит, хоть и в малых количествах, углерод, кремний, марганец, серу и другие элементы, которые ухудшают его магнитные качества. Наиболее чистое железо – карбонильное и электролитическое – из-за сложной технологии используют только в изделиях небольших размеров.

Высокочастотные магнитомягкие материалы

К этой группе материалов относятся ферриты. Они представляют собой магнитную керамику, получаемую спеканием оксида, железа с оксидами других металлов.

Характерная особенность свойств ферритов — высокое, как у диэлектриков, удельное электрическое сопротивление (103 – 1011 Ом·м). Вследствие низкой электропроводности потери на вихревые токи у ферритов минимальны, что обусловило их широкое применение в технике высоких и сверхвысоких частот.

Ферриты — твердые и хрупкие материалы, обрабатывать которые можно только алмазным инструментом. По строению ферриты представляют собой ионные кристаллы.

Их кристаллическую решетку образуют отрицательные ионы кислорода и положительные ионы металлов.

В технике преимущественно применяют не простые (однокомпонентные), а сложные ферриты, получаемые из смеси нескольких оксидов двухвалентных металлов.

Ценными свойствами обладают ферриты, представляющие твердые растворы ферритов цинка и кадмия. В состав сложных ферритов вводят также оксиды трехвалентных металлов (Сr, А1). Многообразие сочетаний исходных компонентов предоставляет возможность получать ферриты с разнообразными свойствами.

Особенность свойств ферритов состоит в том, что при нагреве начальная магнитная проницаемость сначала возрастает, а затем резко падает при температуре точки Кюри, которая и определяет допустимую рабочую температуру феррита.

Для устройств, работающих на радиочастотах, применяют марганцево-цинковые и никель-цинковые ферриты.

Магнитотвердые материалы используют для изготовления постоянных магнитов.

Свойства магнитотвердых материалов оценивают стабильностью в условиях длительной эксплуатации при возможных колебаниях температуры. Нестабильность свойств может вызываться структурными изменениями (структурное старение), а также ударами и вибрацией (магнитное старение). В последнем случае свойства легко восстанавливаются повторным намагничиванием. Магнитотвердые материалы для постоянных магнитов по способу изготовления подразделяют на литые, порошковые и деформируемые. Магнитотвердые литые материалы.

К магнитотвердым литым материалам относятся сплавы системы Fе - Ni - А1. Сплав системы Fе - Ni - А1 содержит 12 - 35 % Ni и 6,5 - 16 % А1.

Магнитная проницаемость у магнитотвердых материалов значительно меньше, чем у магнитомягких. Чем «тверже» магнитный материал, т.е. чем выше его коэрцитивная сила Нс, тем меньше его магнитная проницаемость.

По назначению магнитотвердые материалы подразделяются на: материалы для постоянных магнитов и материалы для записи и хранения информации (звуковой, цифровой, видеоинформации и др.).

Контрольные вопросы:

-

Какие вы знаете магнитомягкие и магнитотвердые материалы?

-

Чем отличаются магнитомягкие и магнитотвердые материалы?

-

Где применяются магнитомагкие и магнитотвердые материалы?

Полупроводниковые материалы

План

-

Виды полупроводниковых материалов

-

Свойства полупроводников

-

Применение полупроводников

Полупроводнико́вые материа́лы, обширный класс материалов, проявляющих полупроводниковые свойства. В него входят сотни самых разнообразных веществ — как элементов, так и химических соединений. По мнению основоположника полупроводникового материаловедения акад. А. Ф. Иоффе, «полупроводники — это почти весь окружающий нас неорганический мир». Несмотря на существенные различия в строении и химическом составе, материалы этого класса роднит одно качество — способность сильно изменять свои электрические свойства под влиянием небольших внешних энергетических воздействий. Полупроводниковые свойства проявляют не только неорганические вещества, существует обширный класс органических полупроводников.

По химическому составу полупроводниковые материалы разделяют на простые элементарные полупроводники и сложные полупроводники - полупроводниковые соединения. Широкое применение в полупроводниковой промышленности находят не только монокристаллические, но и поликристаллические полупроводники, а также аморфные и стеклообразные полупроводники.

Простыми полупроводниковыми материалами являются 12 химических элементов, находящихся в средней части Периодической системы Д. И. Менделеева. Наиболее широкое применение среди этой группы имеют кремний, германий и селен.

Полупроводниковые материалы характеризуются следующими основными электрофизическими параметрами: удельным сопротивлением, типом проводимости, шириной запрещенной зоны, концентрацией носителей заряда и их подвижностью, эффективной массой и временем жизни. Ряд характеристик полупроводниковых материалов, например, ширина запрещенной зоны и эффективная масса носителей, относительно слабо зависит от концентрации химических примесей и степени совершенства кристаллической решетки. Однако, большинство параметров структурно чувствительны, и в полупроводниковых материалах наблюдается резкая зависимость свойств, прежде всего электрофизических, не только от содержания посторонних примесей, но и от степени совершенства кристаллического строения. Точечные Дефекты, как собственные, так и легирующие примеси, определяют концентрацию, тип проводимости, величину удельного сопротивления. Легирование полупроводниковых материалов осуществляется с целью получения кристаллов с необходимыми свойствами. Задаваемые свойства варьируются в очень широких пределах и при этом, как правило, необходимо выращивать кристаллы с определенным сочетанием различных свойств (например, оптических и электрофизических), с учетом высокой однородности распределения последних в объеме.

Из большого количества полупроводниковых материалов неорганического и органического происхождения монокристаллической и поликристаллической структуры в радиоэлектронике применяют главным образом германий, кремний, селен, карбид кремния и арсенид галлия.

Германий Ge – элемент 4-й группы Периодической системы. В очищен-ном полупроводниковом материале примеси должны составлять не более 10-9 (% по массе) у германия и не более 10-11 (% по массе) у кремния.

Германий широко применяют для изготовления диодов, фотоэлементов и других полупроводниковых приборов.

Кремний Si является также элементом 4-й группы. Он широко распространен в природе в виде кремнезема SiO2, который служит одним из исходных веществ для получения технических сортов кремния.

Кремний применяют более широко, чем германий, так как верхний пре-дел рабочей температуры полупроводниковых приборов на основе кремния 130 – 200°С, а на основе германия 80 – 100°С. Кремний применяют в качестве основания в интегральных полупроводниковых схемах.

Селен Se – элемент 6-й группы периодической системы. Селен применяют для изготовления фотоэлементов и фоторезисторов.

Карбид кремния SiC представляют собой материал с ярко выраженной нелинейной зависимостью между током и напряжением.

Основной областью применения наиболее чистых сортов карбида кремния является производство варисторов, обладающих нелинейной симметричной вольт-амперной характеристикой и могущих работать в интервале температур от -50 до +80°С. Кроме этого из поликристаллического карбида кремния изготовляют диоды и транзисторы на рабочие температуры до 500°С, а также светодиоды.

Арсенид галлия GaAs представляет собой соединение мышьяка и галлия и является монокристаллическим полупроводником. Характерными особенностями арсенида галлия являются большая подвижность электронов и дырок. Это позволяет создавать на основе арсенида галлия приборы, которые могут работать в области высоких частот и повышенных температур. Для

р-п-переходов могут быть допущены рабочие температуры до 300 – 400°С, т.е. значительно выше, чем в приборах на основе германия и кремния.

Аморфные полупроводники. В отличие от рассмотренных полупроводниковых материалов кристаллической структуры аморфные полупроводники представляют собой специальные стекла.

Простая технология получения халькогенидных стеклообразных полу-проводников, легкость управления их электрическими свойствами обеспечивают им широкое применение в РЭА.

Полупроводники по электропроводности занимают промежуточное место между металлическими проводниками и диэлектриками.

Контрольные вопросы:

-

Какие вы знаете полупроводниковые материалы?

-

Перечислите свойства полупроводников?

-

Область применения полупроводников?

Твердые электроизоляционные материалы.

Жидкие электроизоляционные материалы.

План

1. Виды твердых диэлектриков

2. Характеристики твердых диэлектриков

3. Область применения

4. Основные характеристики жидких диэлектриков

5. Применение жидких диэлектриков

Одним из первых электроизоляционных материалов, применявшихся в электротехнике, является дерево. В непропитанном состоянии древесина обладает очень низкими и нестабильными изоляционными свойствами. Поэтому она применяется в качестве электроизоляционного или конструкционно-изоляционного материала только в пропитанном состоянии. В качестве пропитывающих веществ используют парафин, олифу, нефтяное масло, смолы. Однако пропитка не устраняет полностью гигроскопичность древесины. В связи с чем, для улучшения влагостойкости детали из древесины покрывают изоляционным лаком или олифой с последующим запеканием при высокой температуре.

На сегодняшний день наибольшее применение имеют следующие породы дерева: бук, береза, дуб, ольха, клен. Древесина, как правило, используется для изготовления изолирующих штанг, различных опор и крепежных деталей.

При изготовлении высоковольтных конденсаторов используют конденсаторную бумагу – высококачественную тонкую (порядка 10 мкм) бумагу с хорошими изоляционными свойствами.

В кабельной технике применяют кабельную бумагу в качестве изоляции силовых высоковольтных кабелей высокого и низкого напряжений (толщина 0,1 мм; ).

Кабельная полупроводящая бумага применяется для экранирования изоляции силовых высоковольтных кабелей. Слой лент этой бумаги накладывается поверх токопроводящей жилы и поверх изоляции кабелей с напряжением 20 кВ и выше.

Бумага электротехническая общего назначения

Бумаги из синтетических волоконн

Картонн отличается от бумаги большей толщиной. Картон используют в пропитанном состоянии в качестве межобмоточной и межфазовой изоляции в трансформаторостроении.

Фибра – это многослойный пергаментированный картон. Фибру используют в качестве изоляционного и дугогасящего материала. При воздействии электрической дуги фибра разлагается, выделяя большое количество газов, способствующих гашению дуги. В связи с этим, фибровые трубки применяются для изготовления «стреляющих» разрядников.

Органический текстиль применяется в качестве защитных покровов кабелей и в изоляции электрических машин. Органический текстиль включает: материалы из натуральных волокон, материалы из искусственных волокон и материалы из синтетических волокон.

Материалы из натуральных волокон бывают следующих разновидностей: хлопчатобумажная пряжа, кабельная пряжа, хлопчатобумажные изоляционные ленты, изоляционный шелк. Данные материалы применяются в качестве верхних защитных покровов изоляции.

Материалы из искусственных волокон бывают следующих разновидностей: вискозный шелк, ацетатный шелк. Ткани из этих волокон прочны и эластичны.

Материалы из синтетических волокон бывают следующих разновидностей: полиамидное волокно (капрон), лавсановый шелк. Данные материалы применяются для изоляции обмоточных проводов.

Пропитанные волокнистые материалы получают путем пропитки в электроизоляционных лаках или составах различных материалов из натуральных органических волокон. Сочетание высокой механической прочности пропитываемой ткани с высокими изоляционными свойствами пропитывающих составов позволяет получать материалы, обладающие комплексом свойств, обусловившим их широкое применение для целей электрической изоляции.

К пропитанным волокнистым материалам относят: лакоткани, лакобумаги, лакированные трубки и изоляционные ленты (изоленты).

Лакоткани широко применяют для изоляции в электрических машинах, аппаратах, кабельных изделиях в виде обмоток, оберток, прокладок и т.д. Разновидностью лакотканей является стеклоткань, у которой в качестве основы используется стекловолокно. Недостаток лакотканей – повышенное тепловое старение.

При пропитке бумаги лаками получают лакобумаги, которые дешевле лакотканей и в ряде случаев являются их альтернативой. Недостаток лакобумаг – низкая механическая прочность.

Лакированные трубки используются в качестве уплотнителей и дополнительной изоляции.

Изоляционные ленты бывают односторонние и двухсторонние, в зависимости от наличия резиновой смеси на одной или двух сторонах.

Пленочные и слюдяные электроизоляционные материалы

Органические полимерные пленки представляют собой тонкие и гибкие материалы, которые могут быть получены в виде длинных, намотанных в рулоны лент различной ширины. Благодаря высоким изоляционным свойствам, пленки представляют особый интерес для электроизоляционной техники: в электромашиностроении, конденсаторостроении, производстве кабельных изделий.

Полимерные пленки являются важным элементом изоляции низковольтных электрических машин (до 1000 В), где они используются в качестве витковой и корпусной изоляции обмоток. Применение полимерных пленок в кабельной технике позволяет создавать обмоточные и монтажные провода, а также силовые кабели с высокими электрическими и механическими характеристиками при относительно малой толщине изоляции. Пленочные материалы используются также в качестве диэлектрика силовых конденсаторов.

Слюда – это природный минеральный электроизоляционный материал. Слюда обладает высокой электрической прочностью, нагревостойкостью, влагостойкостью, механической прочностью и гибкостью. Поэтому она применяется в качестве изоляции электрических машин высоких напряжений и больших мощностей.

Миканиты – это листовые или рулонные материалы, склеенные из отдельных лепестков слюды с помощью клеящего лака или сухой смолы. Миканиты используются в качестве коллекторной изоляции и различных изолирующих прокладок в электрических машинах.

Микалента представляет собой композиционный материал из одного слоя пластинок слюды, склеенных при помощи лака между собой. В качестве подложки используется стеклоткань, покрывающая слюду с обеих сторон.

Из слюды, полученной синтетическим способом, изготавливают слюдяную бумагу. Существует два основных типа изоляционных материалов, изготавливаемых из слюдяных бумаг: слюдиниты и слюдопласты.

Слюдиниты применяются в изоляции электрических машин нагревостойкого исполнения (класс нагревостойкости H) в качестве пазовой изоляции и межвитковых прокладок.

Область применения слюдопластов включает фасонные изделия электрических машин: коллекторные манжеты, гильзы, трубки, изоляционные цилиндры класса нагревостойкости F.

Каучуки и резины

Натуральный каучук является продуктом, содержащимся в млечном соке (латексе), который извлекают из стволов каучуконосных деревьев, растущих в тропических странах.

Синтетические каучуки являются продуктами различных процессов полимеризации изопрена, бутадиена и других органических соединений.

Резина представляет собой вулканизированную многокомпонентную смесь на основе каучуков. Резина применяется в первую очередь в кабельных изделиях.

Кабельные резины делятся на два основных класса: изоляционные и шланговые.

Изоляционные резины служат для изоляции токопроводящих жил. Резиновая смесь накладывается на жилу в виде трубки определенной толщины и в таком виде вулканизируется.

Шланговые резины применяются в качестве защитной оболочки для переносных кабелей и проводов, так как таким изделиям необходима максимальная гибкость.

Полупроводящие резины применяются для экранирования гибких кабелей.

Починочные резины используются при сращивании и ремонте кабелей.

Применение резин в кабельных изделиях позволяет придать им нужную гибкость, влагостойкость, маслонефтестойкость, способность не распространять горение, путем применения в резиновых смесях современных каучуков и других ингредиентов.

Электроизоляционные стекла

Стеклообразное состояние является разновидностью аморфного. По твердости, хрупкости и упругости стекло сходно с типичными твердыми телами, но отличается от них характерным для жидкостей отсутствием симметрии в кристаллической решетке. Наибольшее распространение находят конденсаторные стекла (диэлектрик конденсаторов), установочные стекла (установочные детали, изоляторы, платы), ламповые стекла (колбы и ножки осветительных ламп, различных электровакуумных приборов), порошковые стекла (стеклянные припои, эмали, прессованные фасонные детали) и стекловолокно.

Микалекс – это стекло, наполненное слюдяным порошком. Это дорогостоящий материал. Область применения: держатели мощных ламп, панели воздушных конденсаторов, гребенки катушек индуктивности, платы переключателей.

Жидкие диэлектрики предназначаются для пропитки электрической изоляции трансформаторов, конденсаторов, кабелей с целью повышения ее электрической прочности и отвода тепла путем конвекции, для дугогашения в масляных выключателях, заливки маслонаполненных вводов, реакторов, реостатов и других электроаппаратов.

Применение электроизоляционных жидкостей позволяет обеспечить надежную и длительную работу электрической изоляции, находящихся под напряжением элементов конструкции и отводить от них теплоту, выделяющуюся при работе (см. рис.12).

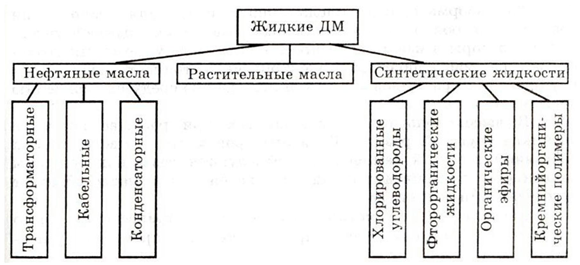

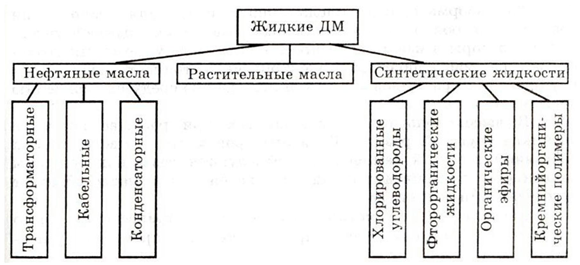

Жидкие диэлектрики – минеральные масла, синтетические жидкости, смолы, лаки. Применяются в масляных трансформаторах, выключателях, кабелях и конденсаторах. В трансформаторах масло служит для изоляции токоведущих частей и охлаждения путем конвекции (перенос тепла при циркуляции масла); в масляных выключателях – для гашения электрической дуги при разрыве цепи; в кабелях и конденсаторах – для пропитки бумажной изоляции. Основные классы жидких диэлектриков представлены в виде схемы.

Основными характеристиками диэлектрических жидкостей являются диэлектрическая проницаемость, электропроводность и электрическая прочность.

Контрольные вопросы:

-

Перечислите твердые диэлектрики?

-

Где используются твердые диэлектрики?

-

Перечислите жидкие диэлектрики?

-

Где используются жидкие диэлектрики?

Газообразные диэлектрики

План

-

Диэлектрическая проницаемость газов

-

Электропроводность газов

-

Диэлектрические потери в газах

-

Область применения

Газообразные диэлектрики делят на две группы: естественные и искусственные.

Основными газообразными диэлектриками, применяющимися в электротехнике,

являются: воздух, азот, водород и элегаз (гексафторид серы) и др. По сравнению с

жидкими и твердыми диэлектриками, газы обладают малыми значениями

диэлектрической проницаемости и, высоким удельным сопротивлением и пониженной электрической прочностью.

Естественные газообразные диэлектрики.

Наибольшее применение из них в силу своей распространенности получил воздух, даже в тех случаях, когда его присутствие в изоляции нежелательно. Воздух представляет собой смесь, которая состоит из азота N2 (78,03%), кислорода 02 (20,93%), углекислого газа С02 (0,03%), инертных газов (Не, Хе, Ar, Ne, Кг ) (0,1 %).

В воздушных линиях электропередачи, сухих трансформаторах, коммутационных аппаратах, распределительных устройствах и т.п. воздух является основной изоляцией. Во многих электрических объектах он играет роль дополнительной изоляции к твердым и жидким диэлектрикам. Азот применяется в качестве изоляции в конденсаторах, высоковольтных кабелях и силовых трансформаторах. Азот N2 - бесцветный газ, не имеющий запаха. Он бесцветен также в жидком и твердом состоянии. Обладает одинаковой с воздухом электрической проницаемостью, но менее активен, чем воздух, который содержит кислород.

В чистом виде азот применяется сравнительно редко (для высоковольтных конденсаторов постоянной емкости, для наполнения баллонов осветительных ламп). В микроэлектронике газообразный азот применяют в качестве защитной среды, а жидкий – для наполнения ловушек в вакуумных системах.

Водород имеет пониженную электрическую прочность по сравнению с азотом и применяется в основном для охлаждения электрических машин. Замена воздуха водородом приводит к значительному улучшению охлаждения, так как удельная теплопроводность водорода значительно выше, чем у воздуха. Кроме того, при применении водорода снижаются потери мощности на трение о газ и вентиляцию. Поэтому водородное охлаждение позволяет повысить как мощность, так и КПД электрической машины.

Искусственные газообразные диэлектрики. К ним относятся элегаз, хладоген 12 и др. Из них в ремонтной практике определенный интерес представляет элегаз.

Элегаз не стареет, т. е. не меняет своих свойств с течением времени, при электрическом разряде распадается, но быстро рекомбинирует, восстанавливая первоначальную диэлектрическую прочность.

Преимуществами кабеля, заполненного элегазом, является малая электрическая емкость, то есть пониженные потери, хорошее охлаждение, сравнительно простая конструкция. Такой кабель представляет собой стальную трубу, заполненную элегазом, в которой при помощи электроизоляционных распорок укреплена проводящая жила. Заполнение элегазом трансформаторов делает их взрывобезопасными. Элегаз используется в высоковольтных выключателях, – элегазовых выключателях – так как обладает высокими дугогасящими свойствами.

Он нетоксичен, химически стоек, не разлагается при нагреве до 800°С, распространен в конденсаторах, кабелях и пр.

Промышленное использование инертных газов основано на их низкой химической активности или специфических физических свойствах. Инертные газы нашли широкое применение в области электротехники.

Аргон, ввиду своей неактивности и низкой теплопроводности, используется в смеси с азотом для наполнения электрических ламп. Аргоном и неоном наполняют трубки для световых реклам, при этом они светятся голубым, а неоновые – оранжево-красным. Еще аргон используют в химической лабораторной практике. В промышленности он нашел свое применение для термической обработки легкоокисляемых металлов. Аргон создает защитную атмосферу, в которой можно производить сварку или резку редких и цветных металлов, плавку вольфрама, титана, циркония. Для контроля вентиляционных систем применяют радиоактивный изотоп аргона.

Гелий — инертный газ, используется в качестве низкотемпературного хладагента, например для получения сверхпроводимости. Жидкий гелий используется при изучении многих явлений, например, сверхпроводимость в твердом состоянии. Тепловое движение атомов и свободных электронов в твердых телах практически отсутствует при температуре жидкого гелия.

Кроме того, жидкий гелий выгоден для охлаждения магнитных сверхпроводников, ускорителей частиц и других устройств. Довольно необычным применением гелия в качестве хладагента, является процесс непрерывного смешения 3He и 4He, для создания и поддержания температур ниже 0,005 K.

Гелий светится ярко-жѐлтым светом, это объясняется тем, что в его сравнительно простом спектре, двойная жѐлтая линия преобладает над всеми другими. Жидкий гелий

применяется в качестве хладагента в различных исследованиях, поскольку температура кипения этого газа составляет -268,9°С.

Другие применения гелия – для газовой смазки подшипников, в счетчиках нейтронов (гелий-3), газовых термометрах, рентгеновской спектроскопии, для хранения пищи, в переключателях высокого напряжения. В смеси с другими благородными газами гелий используется в наружной неоновой рекламе (в газоразрядных трубках).

Неон светится огненно красным светом, так как его самые яркие линии находятся в красной области спектра.

Криптон и ксенон обладают еще меньшей теплопроводностью, чем аргон, поэтому наполненные ими электрические лампы долговечнее и экономичнее, чем таковые, наполненные азотом или аргоном.

Водолазы дышат смесью гелия и кислорода, что позволяет значительно удлинить время их пребывания под водой и резко ослабляет болезненные явления, вызываемые изменением давления при подъеме на поверхность.

Контрольные вопросы:

-

Назовите представителей газообразных диэлектриков?

-

Перечислите их основные свойства?

-

Где применяются газообразные диэлектрики?

Литература:

1. Дудкин, А.Н. Электротехническое материаловедение: Учебное пособие / А.Н. Дудкин, В.С. Ким. - СПб.: Лань, 2017. - 200 c.

2. Журавлева, Л.В. Электроматериаловедение / Л.В. Журавлева. - М.: Academia, 2012. - 407 c. Учеб. Для учащихся электротехн. Спец. техникумов/ М.: Высш. Шк., 1990г.-296 с: ил.

3. Капустин, В.И. Материаловедение и технологии электроники: Учебное пособие / В.И. Капустин, А.С. Сигов. - М.: Инфра-М, 2018. - 224 c.

4. Новиков, Ю.Н. Электротехническое материаловедение: Учебное пособие / Ю.Н. Новиков. - СПб.: Лань, 2016. - 200 c.

5. Филиков, В.А. Электротехнические и конструкционные материалы: Учебник / В.А. Филиков. - М.: Academia, 2018. - 176 c.

6. Черепахин, А.А. Электротехническое и конструкционное материаловедение: Учебник / А.А. Черепахин, Т.И. Балькова, А.А. Смолькин. - Рн/Д: Феникс, 2018. - 480 c.

7. Ястребов, А.С. Материаловедение, электрорадиоматериалы и радиокомпоненты: Учебник / А.С. Ястребов. - М.: Academia, 2019. - 160 c.

(3)

(3) (4)

(4) (5)

(5)