![]()

![]()

![]()

![]() ГПОУ «Макеевский строительный центр профессионально-технического образования им. Ф. И. Бачурина»

ГПОУ «Макеевский строительный центр профессионально-технического образования им. Ф. И. Бачурина»

ОТКРЫТЫЙ УРОК

производственного обучения

по профессии «23.01.08. Слесарь по ремонту строительных машин»

тема урока: «Изучение и применение различных техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва»

Разработчик: мастер п/о

Диде С.Ю.

Макеевка-2019г.Урок учебной практики 6 часов.

Цели урока:

обучающая: научить студентов самостоятельно производить наплавку валиков на стальные пластины в нижнем положении сварного шва, обеспечивая провар основного металла;

развивающая: развивать навыки самостоятельной работы, внимание, координацию движений, скорость и технику при выполнении дуговой сварки, производить подбор режима сварки и сварочных материалов;

воспитательная: воспитывать у студентов аккуратность, трудолюбие, бережное отношение к сварочному оборудованию и инструментам, формировать у студентов профессиональные навыки при выполнении сварки.

Тип урока: изучение трудовых приемов и операций.

Вид урока: обучающий

Методы урока:

обучения: диалогический, показательный;

преподавания: объяснительный, инструктивный;

учения: репродуктивный, частично-поисковый, практический.

Межпредметные связи:

Предмет «Технология сварочных работ»: тема «Техника выполнения ручной дуговой сварки». Предмет «Черчение»: тема «Чтение чертежей». «Условное обозначение сварных швов и сварных соединений». Предмет «Материаловедение»: тема «Классификация сталей. Стали общего, обыкновенного качества». Предмет «Охрана труда»: тема «Организация безопасного производства электросварочных работ».

Внутрипредметные связи: «Режимы сварки», «Колебательные движения электродом». В.М.Рыбаков. «Сварка и резка металлов». § 31, 32.

Материально-техническое оснащение урока: Посты для ручной дуговой сварки, источники питания, электрододержатели, электроды АНО-4 Ø 4 мм. Детали заготовки: стальные пластины толщиной 4 мм.

Ход урока

I. Организационный момент (15 мин.)

1. Приветствовать студентов, проверить:

- готовность к уроку;

- присутствие студентов;

- внешний вид (наличие специальной формы).

2. Выполнить запись в журнале.

II. Вводный инструктаж (45 мин.)

1. Сообщение темы и цели урока (5 мин.)

2. Опрос – актуализация (5 мин.)

2.1. Дать определение, как подобрать силу сварочного тока? Какие способы возбуждения дуги вы знаете?

2.2. Как правильно выбрать режим сварки?

2.3. Дать краткую характеристику основным режимам сварки: выбор силы сварочного тока (Jсв.), выбор диаметра электродов?

3. Мотивация учащихся (5 мин.)

3.1. Пробуждение эмоционального интереса к выполнению работы (Изучение и применение различных техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва).

3.2. Показ практической значимости, выбора режимов сварки, выполнение различных техник наплавки.

4. Формирование практических знаний и способов действий (25 мин.) Изложение нового материала

4.1. Правила безопасности при ведении электросварочных работ. (Приложение 1)

4.2. Подготовка пластин

4.3 Виды колебательных движений и их применение

5. Закрепление материала вводного инструктажа (5 мин.)

Опрос студентов, с последующим закреплением материала в процессе производственного обучения с личным показом мастера.

Подготовка металла перед сваркой, применение различных техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва.

Выдача заданий студентам для работы на текущем инструктаже.

III. Текущий инструктаж (4часа 45минут)

Самостоятельная работа обучающихся по закреплению и совершенствованию знаний и умений, формированию навыков выполнения процесса сварки.

Целевые обходы:

Проверка организации рабочего места.

Проверка соблюдения правил техники безопасности.

Индивидуальная демонстрация техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва

Проверка правильности выполнения процесса сварки и уяснения вводного инструктажа.

Обход рабочих мест с целью оказания помощи слабоуспевающим обучающимся.

Проверка правильности использования инструмента и оборудования.

Проверка выполнения нормы времени.

Проверка качества конечного результата труда.

IV. Заключительный инструктаж (15 мин.)

Прием и оценка контрольных образцов. (Приложение 4)

Подведение итогов и объявление оценок.

Анализ ошибок, допущенных во время урока.

Демонстрация лучших работ обучающихся.

Выдать домашнее задание: повторить теоретический материал «техники выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва

Уборка рабочих мест.

План-конспект урока

| № | Этапы урока | Время | Деятельность мастера | Деятельность обучающихся |

| I | Организационный этап | 2 мин | Приветствовать обучающихся, проверить: -готовность к уроку;

- присутствие обучающихся;

- внешний вид и санитарное состояние. Выполнить запись в журнале. | Приветствие, дежурный сдает рапорт о готовности обучающихся к уроку. |

| II | Вводный инструктаж | 50 мин | | |

| 1 | Сообщение темы и цели урока | 3 мин | Сообщение темы и цели урока, актуальность выбранной темы, объявить план проведения урока: «Изучение и применение различных техник выполнения колебательных движений при наплавке валиков в нижнем положении сварного шва». Цель урока: технология применения колебательных движений. | Обучающиеся слушают и анализируют. |

| 2 | Повторение пройденного материала | 5 мин | Проверка знаний обучающихся по материалу, изученному на уроках по «Технологии сварочных работ», «Основы теории сварки и резки». | Ответить на заданные вопросы. |

| | | | 1. Какие способы зажигания дуги вы знаете? | 1. Спичечный и точечный. |

| | | | 2. Как правильно выбрать режим сварки? | 2. Выбор режима сварки сводится к определению диаметра электрода и силы сварочного тока. |

| | | | 3. Дать краткую характеристику основным режимам сварки: выбор силы сварочного тока, выбор диаметра электродов, напряжение на дуге, скорость сварки? | 3. Силу сварочного тока выбирают в зависимости от диаметра электрода. Для выбора силы тока можно пользоваться простой зависимостью: J=Kd, К=35-60А/мм и d – диаметр электрода в мм. Если толщина металла менее 1,5d, ток уменьшается на 10-15%. При сварке в вертикальной плоскости Jсв уменьшается на 10-15%. При сварке потолочных швов Jсв уменьшается на 15-20%.При сварке в нахлестку применяют большую величину Jсв тока, т.к. опасность сквозного проплавления меньше. Диаметр электрода выбирается от толщины свариваемого металла, вида сварного соединения, типа шва и др. Повышение напряжения дуги за счет увеличения ее длины приводит к снижению сварочного тока, а следовательно и к снижению глубины провара. Ширина шва при этом повышается независимо от полярности сварки. |

| 4 | Мотивация обучающихся | 3 мин | 1. Пробуждение эмоционального интереса к выполнению работы (сварка стыкового соединения пластин без скоса кромок). 2. Показ практической значимости выбора режимов сварки. | Выслушать и принять к сведению. |

| 5 | Изложение нового материала | 25 мин | Инструктирование обучающихся по материалу урока. План объяснения: 1. Правила безопасности при ведении электросварочных работ.

2. Подготовка металла к сварке.

3. Наплавка валиков на стальные пластины. | Заслушать объяснения, пронаблюдать за работой мастера производственного обучения. |

| 6 | Закрепление материала вводного инструктажа | 5 мин | Вопросы к обучающимся по вводному инструктажу: 1. Для чего в сварке применяют выпрямители?

2. Для чего предназначен балластный реостат?

3. Как правильно выбрать диаметр электрода при сварке? | Ответить на вопросы. |

| III | Текущий инструктаж | 4 ч.30 мин | | |

| 1 | Содержание и порядок проведения сварочных работ. | 10 мин | Инструктирование по содержанию и порядку проведения упражнений. | Организовать рабочее место. |

| 2 | Целевые обходы | 4 ч.20 мин | | |

| IV | Заключительный инструктаж | 15 мин | 1. Приемка и оценка контрольных образцов.

2. Подведение итогов и объявление оценок.

3. Анализ ошибок, допущенных во время урока.

4. Демонстрация лучших работ обучающихся.

5. Выдать домашнее задание.

6. Уборка рабочих мест. | Выслушать комментарии мастера производственного обучения по итогам за урок. Принять к сведению результат своего труда. Записать домашнее задание. |

Приложение 1

Правила безопасности при ведении электросварочных работ.

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1.1. При электродуговой сварке могут произойти несчастные случаи из-за несоблюдения установленных правил устройства и эксплуатации оборудования, нарушения технологии и инструкции по технике безопасности.

1.2. Опасность поражения электрическим током возникает при непосредственном соприкосновении с токоведущими частями эл. установки, оказавшимися под напряжением вследствие повреждения изоляции.

1.3. Сварочная дуга является мощным источником света, отрицательно действующим на зрение сварщика. Излучаемые при дуговой сварке ультрафиолетовые лучи, даже при сравнительно коротком действии (в течение нескольких минут) вызывают заболевание глаз. Более длительное действие этих лучей может привести к потере зрения.

1.4. Обмазка металлических электродов содержит большое количество марганца и полевого шпата. Поэтому при отсутствии или неисправности вентиляционной установки возникает опасность отравления эл.сварщика и присутствующих рядом рабочих при сгорании указанных компонентов обмазки.

1.5. Каждый электросварщик должен хорошо знать и строго соблюдать требования, изложенные в настоящей инструкции, а администрация предприятия должна создавать нормальные условия труда и обеспечивать рабочие места сварщиков всем необходимым для безопасного ведения работ.

1.6. К электросварке допускаются лица не моложе 18 лет, прошедшие медицинский осмотр. Рабочие должны быть обучены безопасным методам и приемам работы и аттестационная комиссия должна ежегодно проверять эти знания, а также электросварщики должны иметь ежегодный пожарный талон. Группа допуска по электробезопасности электросварщиков к работе на сварочных агрегатах должна быть не ниже второй.

1.7. При переходе с одного рабочего места на другое, связанного с изменением условий работы, электросварщик должен получить у механика инструктаж по технике безопасности непосредственно на рабочем месте.

1.8. Рабочее место сварщиков должно быть размещено на расстоянии не менее 10м от генератора, огнеопасных материалов и открытого огня.

1.9. Производственная площадь одного сварочного поста определяется габаритами свариваемых изделий. При этом минимальная площадь должна быть не менее 4м2. Проход между постами не менее 1м.

1.10. У мест установки генераторов и на стенах помещений вывешиваются на видном месте предупредительные плакаты «Огнеопасно», «Не курить!», «Не подходить с огнем» и пр.

1.11. Необходимо проверить наличие и исправность противопожарных средств.

1.12. Электросварщик должен знать, как освободить пострадавшего от электрического напряжения и уметь оказать первую помощь при поражении электрическим током.

1.13. Лица, виновные в нарушении настоящей инструкции, привлекаются к дисциплинарной ответственности согласно правил внутреннего трудового распорядка.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ДО НАЧАЛА РАБОТЫ.

2.1. Проверить исправность средств индивидуальной защиты и предохранительных приспособлений (щитки, темные стекла, очки и т.д.). Запрещается надевать промасленную и рваную спецодежду и обувь.

2.2. Привести в порядок рабочее место, убрать лишние предметы, мешающие в работе, а также легковоспламеняющиеся материалы. Не устанавливать сварочные аппараты в загроможденных местах.

2.3. Электросварщик путем проверки должен убедиться в полной исправности электросварочной аппаратуры, измерительных приборов, изоляции токоведущих проводов, плотности соединения всех контактов. Заземление сварочной установки (корпус аппарата, стол и т.д.) должно выполняться с помощью гибких медных проводов перед началом работы и не сниматься до ее окончания.

2.4. Помнить, что рабочее место сварщика должно иметь хорошую освещенность не менее 150лк, на что перед началом работы необходимо обратить внимание.

2.6. Знать, что при ведении сварочных работ необходимо обеспечить рабочее место средствами пожаротушения.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ.

3.1. При электросварке:

3.1.1. Следить, чтобы руки, обувь и одежда были всегда сухими, так как работа электросварщика связана с применением электрического тока.

3.1.2. Напряжение на зажимах генератора или трансформатора, применяемых для питания электросварочных постов, в момент зажигания дуги не должно превышать 110 В для машин постоянного тока и 70 В для машин переменного тока.

3.1.3. Провода, подводящие ток к распределительному щиту и от него к местам сварки, должны быть надежно изолированы путем заключения их в резиновые шланги. Эти провода должны быть защищены от действия высокой температуры и механических повреждений. Запрещается пользоваться проводами с нарушенной изоляцией, имеющих оголенные соединения и т.д.

3.1.4. Для защиты лица и головы следует пользоваться специальным щитком или шлемом-маской. Если щиток или шлем имеют щели или трещины в стеклах, работать в них запрещается.

3.1.5. Швы от шлака очистить металлической щеткой и при этом надевать защитные очки.

3.1.6. Резать и сваривать металл навесу не разрешается.

3.1.7. Во избежании разбрызгивания расплавленного металла предварительно очистить место сварки.

3.1.8. Не оставлять электродержатель под током без надобности.

3.1.9. Рабочее место электросварщика необходимо ограждать ширмой, окрашенной в матовый цвет в целях защиты глаз рабочих, занятых поблизости на других работах. Стационарное место работы электросварщика должно быть оборудовано вытяжной вентиляцией.

3.1.10. При необходимости сварочных работ вблизи электроустановок кабелей и других токоведущих частей электроустановок, последние должны быть ограждены от возможного прикасания.

3.1.11. Электросварщику запрещается:

- сваривать сосуды и трубопроводы, находящиеся под давлением,

- работать в сырых помещениях, под дождем и мокрым снегом,

- работать на высоте без устройства лесов и применением предохранительного пояса, а также с лестниц и стремянок,

- прокладывать сварочный кабель совместно с газосварочными шлангами и трубопроводами, находящимися под давлением или высокой температуре, а также вблизи кислородных баллонов,

- работать под подвешенным грузом,

- отсоединять сварочный провод от реостата рывком,

- работать у не огражденных или незакрытых люков, проемов, колодцев и так далее,

- без разрешения мастера снимать ограждения и крышки люков, проемов, колодцев и так далее, даже если мешают в работе, если ограждения или крышки были сняты во время работы, по окончании работы поставить их на место.

3.1.12. Запрещается одновременное производство сварочных работ и работ с пневмоинструментом на одной конструкции или на одном предмете.

3.1.13. При производстве сварочных работ в сырую погоду (под навесом или в сырых помещениях) кроме резиновых диэлектрических галош необходимо применять деревянный настил и резиновый коврик.

3.1.14. Закрытые металлические емкости должны быть освещены светильниками, расположенными снаружи, или ручными переносными лампами напряжением не более 12 В. Трансформатор для подключения переносных ламп устанавливается вне свариваемого объекта, вторичная обмотка его должна быть заземлена.

3.1.15. Запрещается одновременная работа внутри закрытых конструкций электросварщиков и газосварщиков.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ В АВАРИЙНЫХ СИТУАЦИЯХ.

4.1. В случае пожара или другой аварии сварщик должен прекратить работу, отключить оборудование и сообщить о случившемся ответственному лицу. Если возможно, воспользоваться подручными средствами пожаротушения или вызвать пожарную команду.

4.2. В случае недомогания или несчастного случая прекратить работу, известить

механика или мастера и обратиться в медпункт. Мастер или лицо, его замещающее обязано сообщить об этом администрации предприятия для составления акта о происшедшем несчастном случае и принятия мер, предупреждающих повторение подобных случаев.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПОСЛЕ ОКОНЧАНИЯ РАБОТЫ.

5.1. Электросварщик обязан:

5.1.1. Отключить от электрической сети сварочный агрегат.

5.1.2. Осмотреть свое рабочее место, убрать материал и детали на специально отведенное место и сложить их устойчиво.

5.1.3. Собрать провода и защитные приспособления, уложить их в отведенное место.

5.1.4. Убедиться, что после работы не осталось тлеющих предметов – ветоши, изоляционного материала и т.д.

5.1.5. Сообщить мастеру о всех неисправностях на рабочем месте.

5.1.6. Убрать спецодежду, инструмент и привести в порядок рабочее место.

Приложение 2

Правила безопасности при ведении электросварочных работ.

Требования безопасности перед началом работы.

Перед началом работы необходимо:

Надеть рабочую одежду, застегнуть куртку, штанины брюк напустить на обувь.

Рукавицы должны плотно прикрывать рукава куртки.

Убрать волосы под головной убор.

Убрать все лишние предметы со стола сварщика.

Проверить исправность вращающего стула, обратить внимание на высоту стула.

Проверить исправность инструмента, приспособлений, наличие электродов.

Проверить целостность кабелей, надежность крепления кабелей к источнику

питания и электродержателю. Проверить защитное заземление.

Проверить надежность всех контактов в местах соединения проводов в сварочной цепи.

Установить силу сварочного тока.

Осмотреть электродержатель и убедиться в надежности изоляции рукоятки от

токоведущего кабеля, включить пусковой выключатель.

Требования безопасности во время работы.

Во время работы:

1. Не кладите электроды на загрязненные и влажные поверхности стола.

2. Огарки электродов отбрасываются на заранее подготовленное место.

3 Предохраняйте себя и работающих рядом лиц от воздействия излучения

сварочной дуги: подавайте сигнал - предупреждение о зажигании дуги.

4. Сначало нужно закрыть лицо щитком или маской, только после того сварщик

замыкает сварочную цепь, коснувшись концом электрода поверхности

изделия.

5. Складывать сваренные детали в определенное место.

Требования безопасности по окончании работы.

По окончании работы:

Произвести уборку рабочего места от производственного мусора, убрать

огарки электродов.

Прибрать вспомогательный инструмент.

Убедиться в отсутствии очагов возгорания.

Обо всех замеченных неисправностях сообщить мастеру производственного

обучения.

Приложение 3

Подготовка металла к сварке

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка производится ручными и механическими проволочными щетками, иглофрезами, гидропескоструйным и дробеметным способами, пламенем многофакельной горелки, абразивными кругами, травлением в растворах кислот и щелочей, промывкой растворителями.

Сварное соединение - неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва - сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл - металл подвергающихся сварке соединяемых частей.

Зона сплавления - зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Выбор режима сварки

Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры- это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры - состав и толщина покрытия электрода, положение электрода и положение изделия.

Итак, на что же влияют основные параметры?

Сварочный ток. Увеличение его вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40—50% больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15—20% меньше, чем При сварке постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку. При сварке встык "листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно берется равным толщине свариваемого металла. При сварке стали большей толщины используют электроды диаметром 4-—6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится.

Сила тока в основном зависит от диаметра электрода, а также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность, т. е. больше наплавляется металла.

Однако при чрезмерном для данного диаметра электрода токе электрод быстро нагревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию.

Приложение 4

Подготовка металла к сварке.

Подготовка материалов.

Выбираем заготовку из углеродистой стали, размером 4x100x300 мм. без разделки кромок.

Проволочной щеткой зачищаем кромки пластин от ржавчины и окалины до металлического блеска, сметаем опилки и пыль волосяной щеткой и ветошью.

Определяем диаметр электрода и силу сварочного тока по таблице. Вначале определяют диаметр электрода, в зависимости от которого назначают силу сварочного тока. Диаметр электрода выбирают в зависимости от толщины свариваемых элементов, типа сварного соединения. (см. табл. «Режимы ручной дуговой сварки стыковых соединений без скоса кромок»).

Режимы ручной дуговой сварки стыковых соединений без скоса кромок.

| Толщина металла, мм |

Шов |

Зазор, мм |

Диаметр электрода, мм |

Сила сварочного тока, А |

| 3 - 4 | односторонний | 1,0 | 3 - 4 | 180 |

| 5 - 6 | двухсторонний | 1,0 – 1,5 | 4 - 5 | 220 |

| 7 - 8 | двухсторонний | 1,5 – 2.0 | 5 | 160 |

| 10 | двухсторонний | 2.0 | 6 | 330 |

Устанавливаем выбранное значение сварочного тока.

Закрепляем электрод в зажиме электрододержателя.

Выполняем сварку пластин.

Приложение 5

Сварка пластин без разделки кромок.

При наплавке на пластину односторонним швом основная трудность заключается в получении провара металла на всю толщину листа. Хороший провар во многом зависит от качества сборки, величины зазора, правильности постановки прихваток, а также соответствия диаметра электрода и силы сварочного тока.

Возьмем подготовленные пластину и разместим ее на ровной поверхности рабочего стола.

Размещаем пластину на рабочем столе в нижнее положение

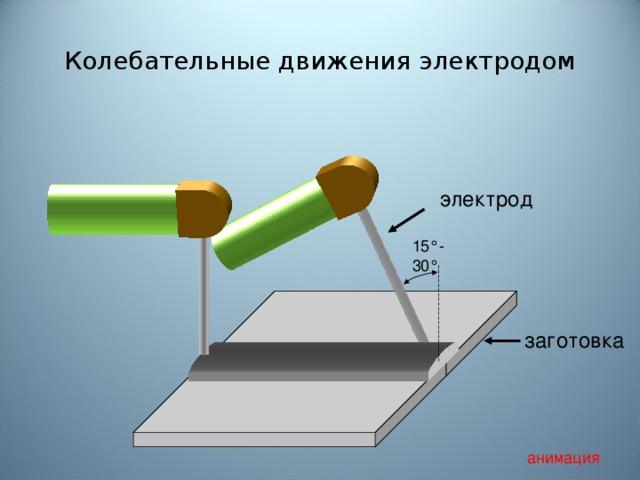

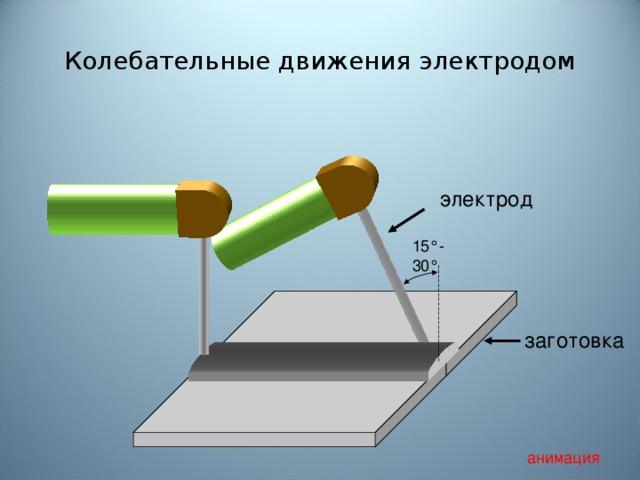

Производим наплавку. Для этого опускаем на лицо защитную маску и придерживая рукой пластину, зажигаем дугу в верхней точке стыка, подводим электрод в начало стыка и быстро наклоняем его под углом 15 - 30° к вертикали.

7. При появлении капли расплавленного металла начинаем поступательное движение электрода в направлении сварки: Наблюдая за сваркой, необходимо обращать внимание на, внешний вид шва, хорошую заварку кратера, и в особенности на нормальную выпуклость шва, которая не должна превышать 2 – 3 мм. Необходимо также обращать внимание на постоянство зазора. Одновременно следует наблюдать за правильностью выбранных режимов, техникой ведения процесса.

Закончив процесс сварки, откладываем электрододержатель, надеваем защитные очки с прозрачными стеклами. Отбиваем шлаковую корку с поверхности выполненного шва, далее производим зачистку поверхности шва проволочной щеткой.

Осматриваем шов и отмечаем возможные дефекты. Нормально выполненный шов должен быть мелкочешуйчатым, иметь равномерную ширину и высоту, плавные очертан

Техника выполнения швов

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами - прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5 - 1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Положение электрода. Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

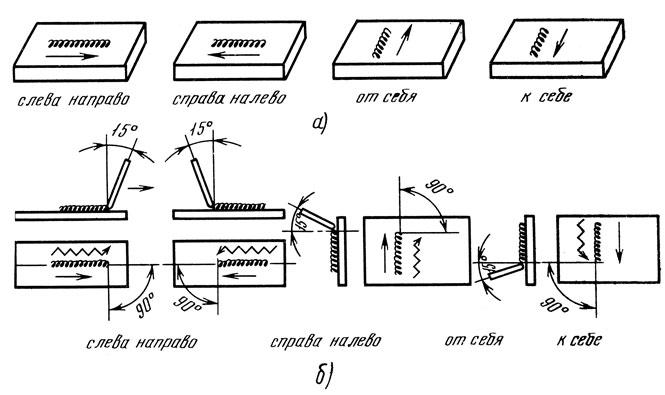

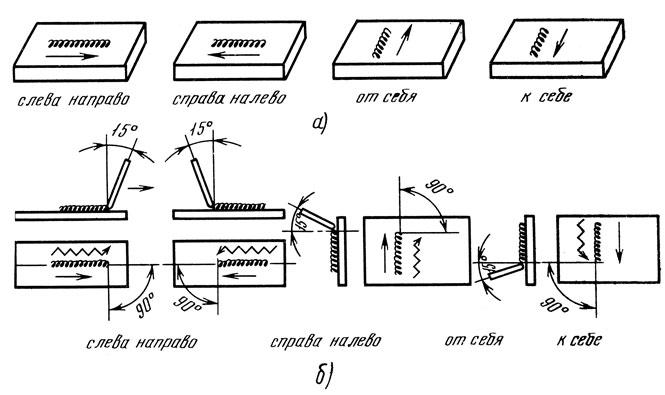

Направление сварки может быть слева направо, справа налево, от себя и к себе (рис. 46, а).

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва (рис. 46, б).

Рис. Направления сварки (а) и наклон электрода (б)

Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами.

Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 46, б, 53, а - в, 54, а - в.

Колебательные движения электрода. Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке (рис. 47):

прямые по ломаной линии;

полумесяцем, обращенным концами к наплавленному шву;

полумесяцем, обращенным концами к направлению сварки;

треугольниками;

петлеобразные с задержкой в определенных местах.

Рис. Основные виды поперечных движений конца электрода: а, б, в, г - при обычных швах, д, е, ж - при швах с усиленным прогревом кромок

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметрами до 4 мм.

Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

Способы заполнения шва по длине и сечению. Швы по длине выполняют напроход и обратно-ступенчатым способом. Сущность способа сварки напроход заключается в том, что шов выполняется от начала до конца в одном направлении.

Окончание шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего серы и фосфора. При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл. При сварке стали, "склонной к образованию закалочных микроструктур, вывод кратера в сторону недопустим ввиду возможности образования трещины. Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования окисных загрязнений металла. Лучшим способом окончания шва будет заполнение кратера металлом за счет прекращения поступательного движения электрода вниз и медленного удлинения дуги до ее обрыва.

Приложение № 6

Сменное задание

|

№ |

Ф.И.О. |

Наименование производственных работ | Норма времени 30' |

Оценка |

| 1 |

| Наплавка на пластину 100x100 мм в нижнем положении S=4 мм. |

|

|

| 2 |

|

|

|

| 3 |

|

|

|

| 4 |

|

|

|

| 5 |

|

|

|

| 6 |

|

|

|

| 7 |

|

|

|

| 8 |

|

|

|

| 9 |

|

|

|

| 10 |

|

|

|

| 11 |

|

|

|

| 12 |

|

|

|

| 13 |

|

|

|

| 14 |

|

|

|

| 15 |

|

|

|

| 16 |

|

|

|

| 17 |

|

|

|

| 18 |

|

|

|

| 19 |

|

|

|

| 20 |

|

|

|

| 21 |

|

|

|

| 22 |

|

|

|

| 23 |

|

|

|

| 24 |

|

|

|

Оценочный лист.

|

№ |

Ф.И.О. | Оценка теоретической части | Подготовка под сварку | Провар | Облицовочный шов | Дефекты шва | Качество сварки | Соблюдение техники безопасности | Оценка практической части |

| 1 |

|

|

|

|

|

|

|

|

|

| 2 |

|

|

|

|

|

|

|

|

|

| 3 |

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

| 5 |

|

|

|

|

|

|

|

|

|

| 6 |

|

|

|

|

|

|

|

|

|

| 7 |

|

|

|

|

|

|

|

|

|

| 8 |

|

|

|

|

|

|

|

|

|

| 9 |

|

|

|

|

|

|

|

|

|

| 10 |

|

|

|

|

|

|

|

|

|

| 11 |

|

|

|

|

|

|

|

|

|

| 12 |

|

|

|

|

|

|

|

|

|

| 13 |

|

|

|

|

|

|

|

|

|

| 14 |

|

|

|

|

|

|

|

|

|

| 15 |

|

|

|

|

|

|

|

|

|

| 16 |

|

|

|

|

|

|

|

|

|

| 17 |

|

|

|

|

|

|

|

|

|

| 18 |

|

|

|

|

|

|

|

|

|

| 19 |

|

|

|

|

|

|

|

|

|

| 20 |

|

|

|

|

|

|

|

|

|

| 21 |

|

|

|

|

|

|

|

|

|

| 22 |

|

|

|

|

|

|

|

|

|

| 23 |

|

|

|

|

|

|

|

|

|

| 24 |

|

|

|

|

|

|

|

|

|

Список литературы

Маслов В.И.. «Сварочные работы». М. «Академия». 2003.

Левадный В.С, Бурлака А.П. «Сварочные работы» практическое пособие Москва. ООО «Аделант», 2003.

Колганов Л.А. «Сварочное производство».Учебное пособие. Ростов. н/Д: «Феникс», 2002.

Чернышов Г.Г. «Сварочное дело: Сварка и резка металлов». Москва. Издательский центр «Академия», 2004.

Маслов В.И. «Сварочные работы». Москва. Издательский центр. «Академия», 2003.

Баннов М.Д., Казаков Ю.В. «Сварка и резка материалов». Учебное пособие. Москва. Издательский центр «Академия», 2002.