© 2020 29576 121

СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Диплом работа сварка

дипломные работы по сварке

Просмотр содержимого документа

«ведомость дипломов 312»

Министерство образования, науки и молодёжи Республики Крым

Государственное бюджетное профессиональное образовательное

учреждение Республики Крым

«Приморский профессиональный техникум»

«Утверждаю»

Зам.директора по УПР

____________ К.О.Усердная

« _____» ____________2017

Ведомость распределения тем письменных экзаменационных работ.

Группа №312

Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

| № п/п | Ф.И.О | Тема письменной экзаменационной работы |

| 1 | Аблялимов Абдураман Исмаилович | Разработка технологического процесса сварки изделия «Опоры» П,А. |

| 2 | Алейченко Денис Анатольевич | Разработка технологического процесса сварки изделия «Узел бака» рдс. сталь 10ХСНД |

| 3 | Боярчук Виктор Федорович | Разработка технологического процесса сварки изделия «Фланец приварной» |

| рдс4 | Гаврилов Валерий Николаевич | Разработка технологического процесса сварки изделия «Узел трубопровода» |

| 5 | Галкин Дмитрий Геннадьевич | Разработка технологического процесса сварки изделия «Вилка» рдс |

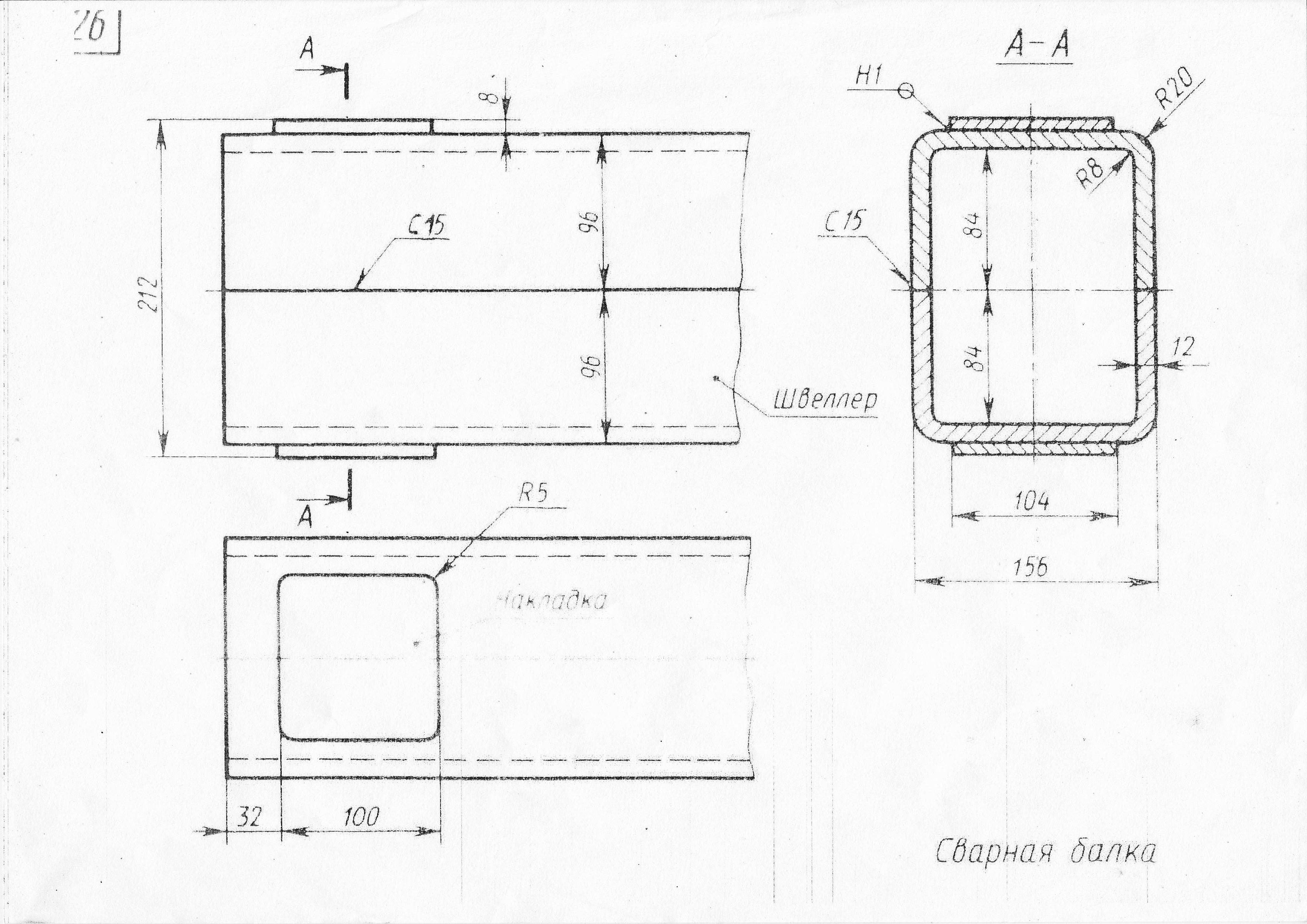

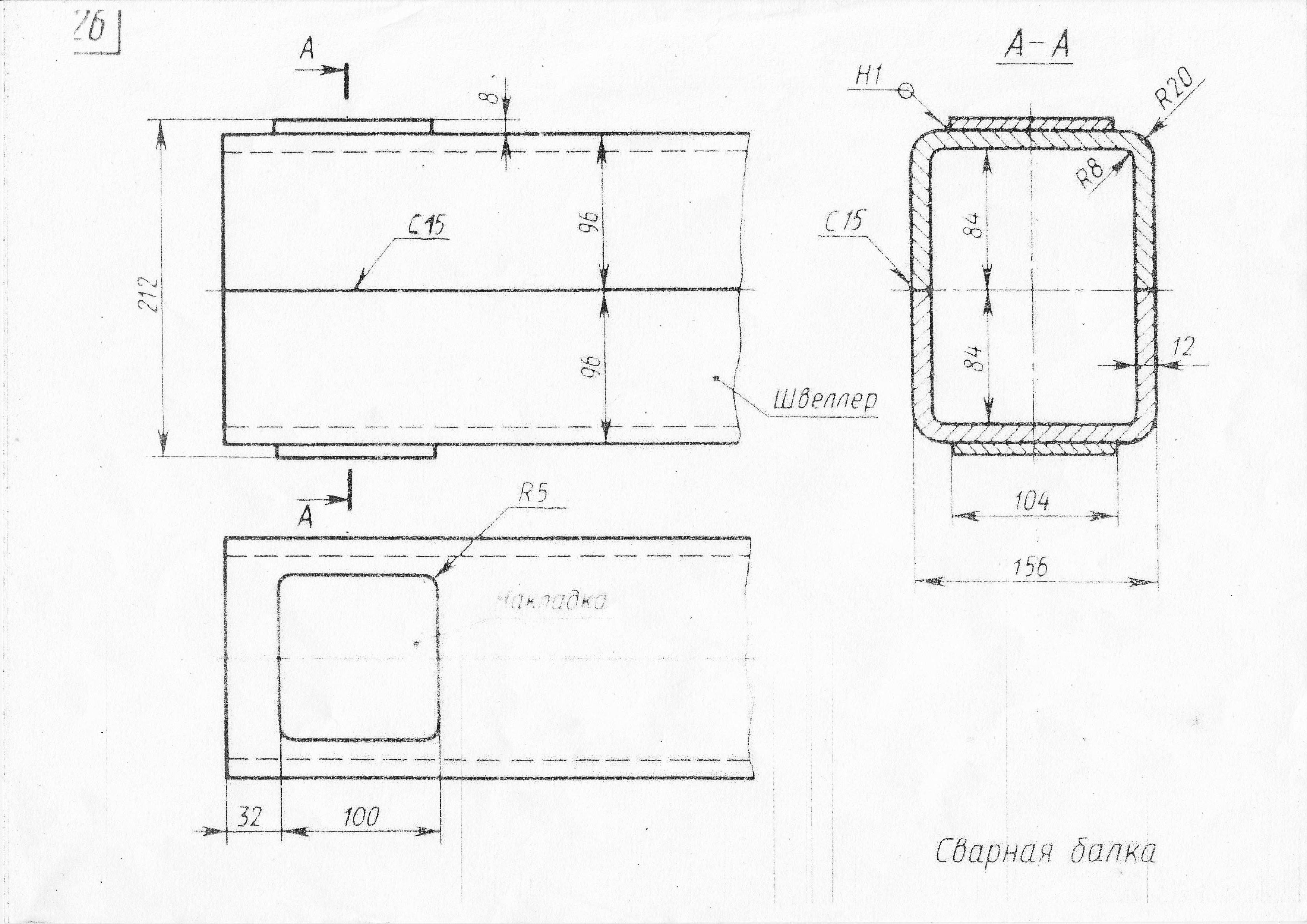

| 6 | Иванов Никита Анатольевич | Разработка технологического процесса сварки изделия «Сварная балка» п.а. |

| 7 | Кадыров Артур Ваитович | Разработка технологического процесса сварки изделия «Тройник» рдс сталь 15. |

| 8 | Качаев Дмитрий Сергеевич | Разработка технологического процесса сварки изделия «Опора» рдс . |

| 9 | Климов Алексей Артемьевич | Разработка технологического процесса сварки изделия «Упор односторонний» |

| 10 | Косов Константин Александрович | Разработка технологического процесса сварки изделия «Кронштейн» п.а. |

| 11 | Кулинченко Родион Александрович | Разработка технологического процесса сварки изделия «Кронштейн» лар.ник.рдс |

| 12 | Купрыш Никита Александрович | Разработка технологического процесса сварки изделия «Кронштейн» |

| 13 | Мартынюк Николай Юрьевич | Разработка технологического процесса сварки изделия «Бак стальной» рдс |

| 14 | Меннанов Рустем Муслядинович | Разработка технологического процесса сварки изделия «Опора» п.а. |

| 15 | Морогов Виталий Андреевич | Разработка технологического процесса сварки изделия «Подшипник» п.а. |

| 16 | Мушмуленко Артем Русланович | Разработка технологического процесса сварки изделия «Кронштейн» п.а. |

| 17 | Никонов Алексей Витальевич | Разработка технологического процесса сварки « Узел трубопровода» рдс |

| 18 | Панченко Кирилл Павлович | Разработка технологического процесса сварки изделия «Тройник» |

| 19 | Пода Станислав Александрович | Разработка технологического процесса сварки изделия «Кронштейн» п.а. |

| 20 | Сеитмамутов Юсуф Асанович | Разработка технологического процесса сварки изделия «Фланец приварной»рдс |

| 21 | Сейтумеров Рустем Февзиевич | Разработка технологического процесса сварки изделия «Опоры» рдс |

| 22 | Холодов Андрей Георгиивеч | Разработка технологического процесса сварки изделия «Узел трубопровода» рдс |

| 23 | Юрченко Василий Романович | Разработка технологического процесса сварки изделия «Сварная балка» рдс |

Руководитель ВКР Кварацхелия Г.В.

Мастер п/о Коновалова Л.Н.

Просмотр содержимого документа

«Ал.»

СОДЕРЖАНИЕ.

1. Введение.

2. Основная часть.

2.1. Технологическая часть.

2.1.1. Характеристика металла конструкции.

2.1.2. Подготовка металла к сварке.

2.1.3. Технология ручной дуговой сварки покрытыми

электродами.

2.1.4. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.1.5. Выбор режима сварки.

2.1.6. Техника ручной дуговой сварки покрытыми электродами.

2.1.7. Контроль качества сварки, возможные дефекты и

способы их исправления.

2.2. Творческая часть.

2.2.1. Характеристика материала конструкции.

2.2.2. Подготовка металла к сварке.

2.2.3. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.2.4. Выбор режима сварки.

2.2.5. Техника ручной дуговой сварки покрытыми электродами.

2.2.6. Контроль качества сварки.

2.3. Графическая часть.

2.4. Требования охраны труда и организация рабочего места.

3. Заключение.

4. Список использованной литературы.

5. Приложения.

1. ВВЕДЕНИЕ.

Современный мир полностью держится на металле. Без него нельзя построить высокие здания, машины, корабли. Металл применяется повсеместно: в быту, в промышленности, в строительстве. Поэтому, специалист по металлу, соединяющий металлические детали в сложные конструкции при помощи электрической сварки, будет нужен всегда. Сварщик — профессия ответственная, почти виртуозная, от качества работы которого зависит многое — долговечность и устойчивость строительных конструкций, работа и срок службы различной техники.

ИСТОРИЯ ПРОФЕССИИ. (возникновение профессии, история развития профессии)

Временем возникновения профессии сварщик можно считать 1802 год, когда В. Петров открыл эффект электрической дуги, при возникновении которой между двумя угольными электродами, создаётся высокая температура. Эта температура настолько высока, что позволяет расплавлять металлы. С момента этого открытия и до его промышленного применения прошёл немалый период времени. Но спустя десятилетия, метод соединения металлов электродуговым способом произвёл революцию в различных отраслях промышленности, строительства и стал массовой технологией соединения материалов.…

СОЦИАЛЬНАЯ ЗНАЧИМОСТЬ ПРОФЕССИИ В ОБЩЕСТВЕ. (значение профессии, важность профессии, потребность в профессии, востребованность профессии)

Сварочные работы применяются во многих отраслях промышленности. Сварщики трудятся на стройплощадках, создавая конструкции и системы различных коммуникаций, в промышленности, где применяют свой опыт и навыки в машиностроении, кораблестроении и в других областях, таких как, энергетика, нефтеперерабатывающая промышленность, сельское хозяйство. Трудно назвать такой сегмент производства, где не применялся бы труд сварщика.

МАССОВОСТЬ И УНИКАЛЬНОСТЬ ПРОФЕССИИ. (требования к профессии, перспективы)

Сварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

2. ОСНОВНАЯ ЧАСТЬ.

2.1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Наиболее распространённым материалом для изготовления сварных конструкций является сталь.

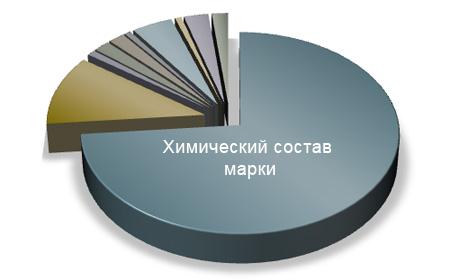

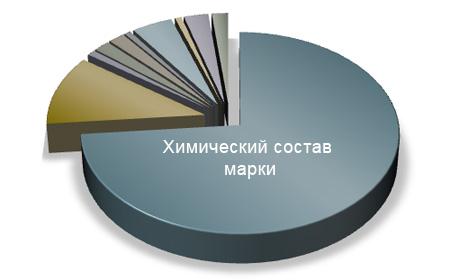

Сталь — это сплав железа с углеродом и другими элементами. В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (от 0,25 до 0,6%С) и высокоуглеродистую (от 0,6 до 2,0%С). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Различают легированные стали: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%), среднелегированные (от 2,5 до 10%), высоколегированные (более 10%). Легирующие компоненты, вводимые в состав сталей, улучшают их качество: повышаются механические свойства, снижается порог хладноломкости, в результате чего создается возможность снизить массу конструкций.

По микроструктуре различают стали перлитного, мартенситного, аустенитного, ферритного и карбидного классов.

По способу производства различают стали:

А) обыкновенного качества;

Б) качественная;

В) высококачественная.

По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами.

Рассмотренные выше стали имеют хорошую свариваемость. Технология ручной дуговой сварки таких сталей должна обеспечивать конкретный комплекс требований, к которым прежде всего относятся:

-обеспечение надежности и долговечности конструкций и особенно из термически упрочняемых сталей, как правило, используемых при изготовлении ответственных конструкций;

-обеспечение равнопрочное сварного соединения с основным металлом и отсутствие дефектов в сварном шве, поэтому механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

2.1.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке.

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправйльных и углоправйльных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на 1 м продольного шва.

При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением. Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла.

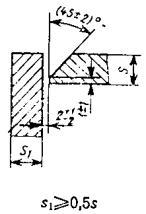

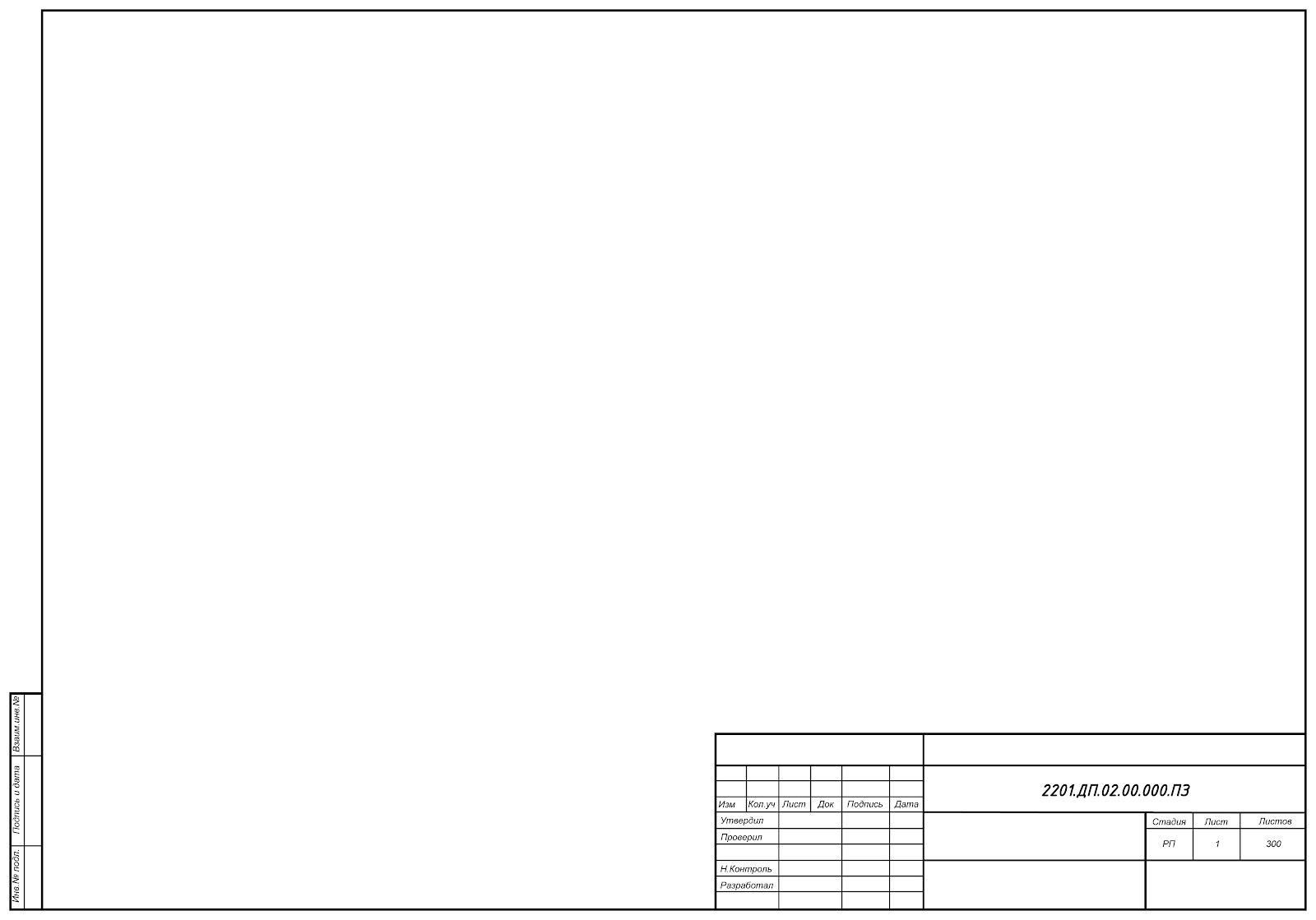

Перед сборкой под сварку требуется в соответствии с ГОСТом подготовить кромки свариваемых деталей.

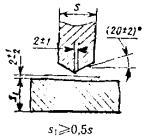

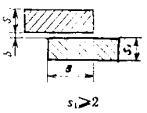

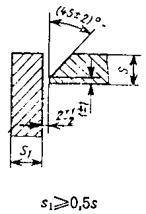

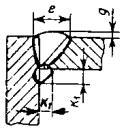

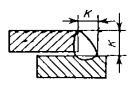

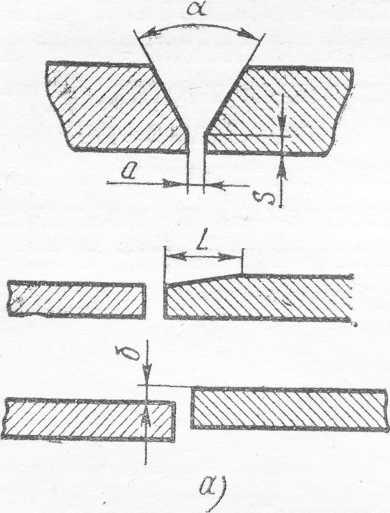

К элементам геометрической формы подготовки кромок под сварку (см.рис.) относятся угол разделки кромок a, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а; геометрические размеры шва: в-ширина шва,

h-высота шва, К-катет шва.

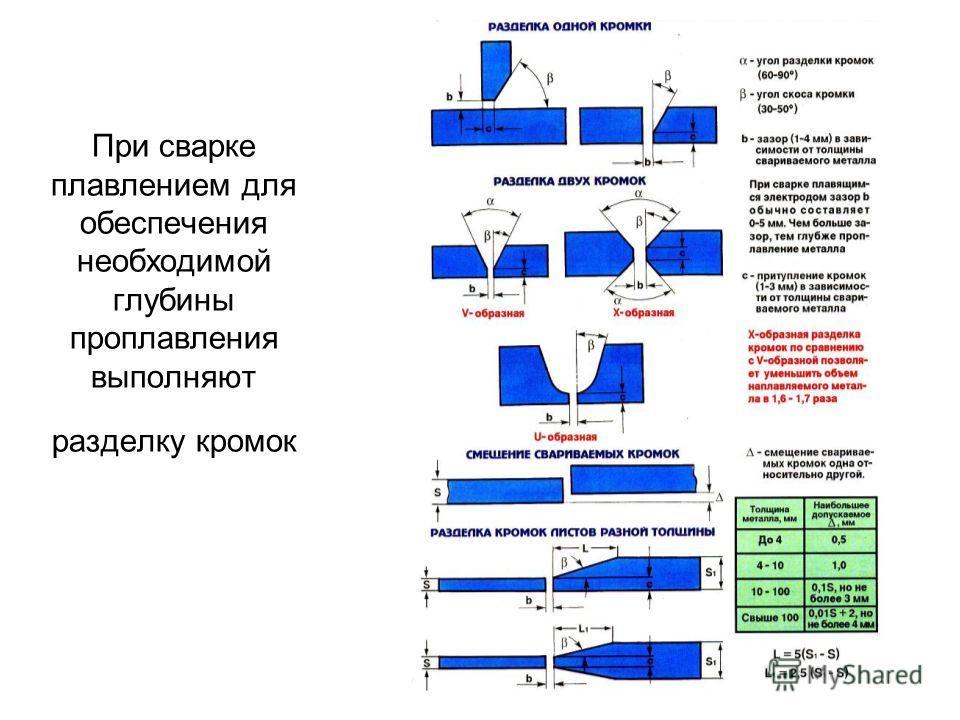

СБОРКА ИЗДЕЛИЙ ПОД СВАРКУ.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

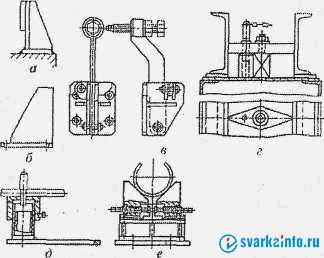

Основным назначением сборочного оборудования является фиксация и закрепление собираемого сварного узла в заданном положении. Для этой цели применяются специальные узлы и установки. Установочные и закрепляющие элементы сборочного оборудования. К первым относятся упоры, опоры, призмы, фиксаторы, шаблоны и домкраты. Закрепляющими элементами являются прижимы, которые могут быть ручными и механизированными. В качестве привода механизированных прижимов чаще всего применяются пневматические и гидравлические системы. В некоторых случаях прижим объединяют с упором или фиксатором и выполняют в виде комплексного узла. Установочные и зажимные элементы могут быть съемными и регулируемыми. Из отдельных элементов могут быть собраны приспособления и установки, в частности кондукторы и стенды. Указанные установки применяют для сборки плосколистовых и коробчатых конструкций, а также цилиндрических обечаек. При сборке осуществляют следующие операции: устанавливают все необходимые элементы конструкции на соответствующих местах с заданными зазорами и закрепляют их, совмещают кромки свариваемых элементов, при необходимости производят прихватки. В результате получают конструкцию, готовую для сварки. Для обеспечения необходимой точности сборки, сокращения времени на разметку и проверку собранной конструкции, а также облегчения процесса сварки (возможность выполнения швов в нижнем положении) целесообразно использовать при изготовлении конструкций специальный кондуктор.

На рисунке показаны различные виды сборочно-сварочных приспособлений.

Рис. 1. Упоры и опоры: а - постоянный упор; б - съемный упор; в - откидной упор, г - поворотный упор; д - регулируемая опора; е - регулируемая призма.

Рис. 1. Упоры и опоры: а - постоянный упор; б - съемный упор; в - откидной упор, г - поворотный упор; д - регулируемая опора; е - регулируемая призма.

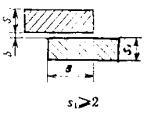

Изделия чаще всего собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от различных условий достигает 1м. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях.

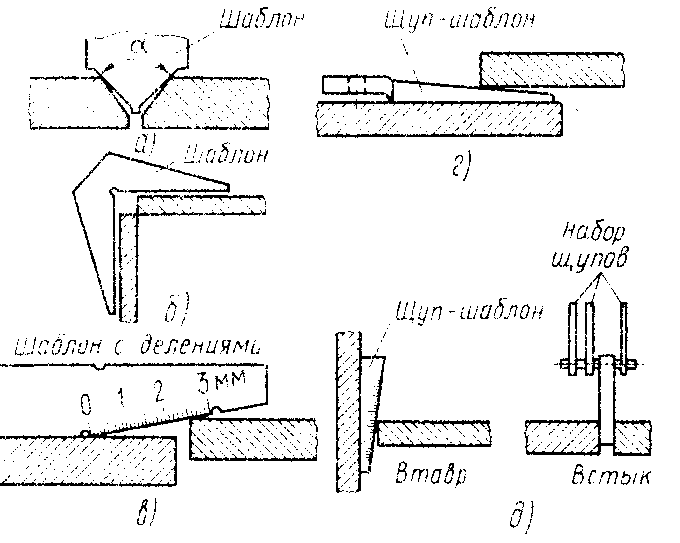

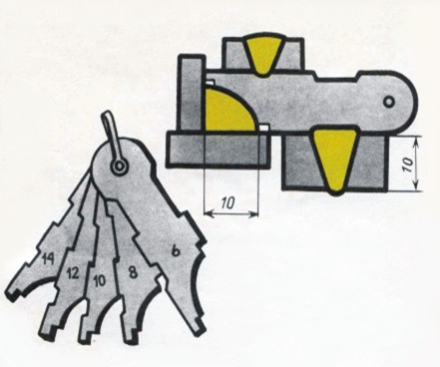

Точность сборки проверяют с помощью специального инструмента.

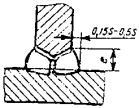

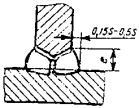

Р ис. Инструмент для проверки качества сборки: а-угла разделки кромки, б-прямого угла, в-смещения листов, г-зазора между листами при сварке внахлестку, д-зазора при сварке втавр и встык.

ис. Инструмент для проверки качества сборки: а-угла разделки кромки, б-прямого угла, в-смещения листов, г-зазора между листами при сварке внахлестку, д-зазора при сварке втавр и встык.

2.1.3.ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Достоинства способа:

простота оборудования;

возможность сварки во всех пространственных положениях;

возможность сварки в труднодоступных местах;

быстрый, по времени переход от одного вида материала к другому;

большая номенклатура свариваемых металлов.

Недостатки способа:

большие материальные и временные затраты на подготовку сварщика;

качество сварного соединения и его свойства во многом определяются субъективным фактором;

низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

вредные и тяжёлые условия труда.

Рациональные области применения:

сварка на монтаже;

сварка непротяжённых швов.

2.1.4.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ.

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Все электроды для ручной сварки можно разделить на следующие группы:

«В» - для сварки высоколегированных сталей с особыми свойствами - 49 типов;

«Л» - для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа - пять типов (Э70, Э85, Э100, Э125, Э150);

«Т» - для сварки легированных теплоустойчивых сталей - девять типов;

«У» - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа

«Н» - для наплавки поверхностных слоев с особыми свойствами — 44 типа.

Цифры в обозначениях электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

Выпускаемые промышленным способом электроды в зависимости от допустимого пространственного положения сварки могут делиться на четыре группы:

электроды, которыми можно варить во всех положениях шва;

электроды, предназначенные для всех положений, кроме вертикального сверху вниз;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

для нижнего и нижнего в лодочку.

На основе химического состава покрытия проведена классификация качественных электродных покрытий: рутиловые, основные, целлюлозные, кислые и со смешанным покрытием.

Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки, на которую методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечении более устойчивого горения дуги.

В состав покрытия входят следующие элементы:

-стабилизирующие- вещества обеспечивающие устойчивый процесс горения дуги; шлакообразующие- вокруг сварочной ванны создается защитная шлаковая пленка, препятствующая окислительным процессам;

-газообразующие- дополнительная защита сварочной ванны за счет выделенных газов, образующих защитную оболочку;

-легирующие элементы и раскислители- наполнение сварочной ванны легирующими элементами, придавая металлу нужный состав и восстанавление металлов из образовавшихся в сварочной ванне окислов;

-связующие-придание покрытию, созданному из порошковых материалов монолитность;

-формовочные добавки — вещества, придающие покрытию лучшие пластические свойства.

С целью повышения производительности сварки в покрытия добавляют железный порошок, содержание которого может достигать до 60% массы покрытия.

СВАРОЧНОЕ ОБОРУДОВАНИЕ.

СВАРОЧНЫЙ ТРАНСФОРМАТОР.

Сварочный трансформатор преобразует переменный ток одного напряжения в переменный ток другого напряжения той же частоты и служит для питания сварочной дуги. Трансформатор имеет стальной сердечник (магнитопровод) и две изолированные обмотки. Обмотка, подключенная к сети, называется первичной, а обмотка, подключенная к электрододержателю и свариваемому изделию – вторичной. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее 60 — 65 В; напряжение дуги при ручной сварке обычно не превышает 20 — 30 В. Трансформатор имеет винт с рукояткой для перемещения подвижной обмотки .Сварочный ток регулируют изменением расстояния между первичной и вторичной обмотками.

СВАРОЧНЫЙ ВЫПРЯМИТЕЛЬ.

Свойство некоторых материалов пропускать электрический ток в одном направлении используется в сварочной технике для преобразования переменного тока в пульсирующий постоянный ток. Материалами выпрямительного элемента (вентиля) служат селен и кремний. Сварочные выпрямители выполняют в большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения более равномерной загрузке трехфазной сети.

Свойство некоторых материалов пропускать электрический ток в одном направлении используется в сварочной технике для преобразования переменного тока в пульсирующий постоянный ток. Материалами выпрямительного элемента (вентиля) служат селен и кремний. Сварочные выпрямители выполняют в большинстве случаев по трехфазной схеме, преимущества которой заключаются в большом числе пульсаций напряжения более равномерной загрузке трехфазной сети.

Сварка пульсирующим постоянным током может производиться на прямой и обратной полярности. При прямой полярности изделие присоединяется к зажиму «+» выпрямителя, а электрод — к зажиму «-»; при обратной полярности и наоборот.

СВАРОЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ.

Сварочный преобразователь состоит из сварочного генератора постоянного тока и приводного электродвигателя, размещенных обычно в общем корпусе и на общем валу. Приводной электродвигатель преобразует электрическую энергию переменного тока в механическую, а сварочный генератор преобразует механическую энергию постоянного тока в электрическую энергию постоянного тока, питающую сварочную дугу. Для вращения генератора в сварочных генераторах применяется трехфазный асинхронный электродвигатель. Сварочный генератор постоянного тока состоит из статора с магнитными полюсами и якоря с обмоткой и коллектором. Регулирование сварочного тока производится реостатом, включенным в обмотку магнитных полюсов.

ПРИНАДЛЕЖНОСТИ И ИНСТРУМЕНТ СВАРЩИКА.

Для зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами; применяют также винтовые, пластинчатые, вилочные и другие типы электрододержателей.

Для зажатия электрода и подвода к нему сварочного тока служит электрододержатель. Более совершенными являются электрододержатели с пружинами; применяют также винтовые, пластинчатые, вилочные и другие типы электрододержателей.

Согласно ГОСТ 14651—78Е, электрододержатели выпускают трех типов в зависимости от силы сварочного тока: I типа—для тока 125 А; II типа—125 —315 А; III типа — 315 —500 А. Во всех типах электрододержатель должен выдерживать без ремонта 8000 зажимов электродов. Время смены электрода не должно превышать 4 с.

Щитки изготовляют согласно ГОСТ 12.4.035 — 78 из легких и несгораемых материалов (спецпластмасс). Масса ручного щитка не должна превышать 0,48 кг, на-головного — 0,50 кг.

Щитки изготовляют согласно ГОСТ 12.4.035 — 78 из легких и несгораемых материалов (спецпластмасс). Масса ручного щитка не должна превышать 0,48 кг, на-головного — 0,50 кг.

Защитные стекла (светофильтры) предназначены для защиты глаз и кожи лица от лучей дуги, брызг металла и шлака. ГОСТ 12.4.080-79 предусматривает 13 классов (номеров) светофильтров при сварке на токах от 5 до 1000 А..Номер светофильтра подбирают в зависимости от тока, состава свариваемого металла, вида дуговой сварки, различаемой способом защиты сварочной ванны от действия газов воздуха и индивидуальных особенностей зрения сварщика. Сварка покрытыми электродами при токе 100 А выполняется со светофильтром С5; 200 А-С6; 300 А-С7; 400 А-С8; 500-600 А-С9 и т. д. При сварке плавящимся электродом тяжелых металлов в инертном газе пользуются светофильтром на номер меньше, а легких металлов — на номер больше по сравнению со светофильтром при сварке покрытыми электродами. Шланговая сварка в СО2 при токе 50 — 100 А выполняется со светофильтром С1; 100—150 А— С2; 150-250 А-СЗ; 250-300 А-С4; 300-400 А-С5 и т. д.

Светофильтр вставляют в рамку щитка, защищают от брызг снаружи обычным оконным стеклом. Прозрачное стекло меняют по мере загрязнения.

Кабели и сварочные провода служат для подвода тока от источника питания к электрододержателю и изделию. Электрододержатели присоединяют к гибкому с медными жилами кабелю ПРГД или ПРГДО (ГОСТ 6731-77 Е).

Сечения медных проводов (жил) выбирают по установленным нормативам для электротехнических установок 5 — 2 А/мм2 при токах 100-300 А.

Одежда сварщика (костюм и халат) шьется из брезентовой парусины, иногда из специальной (пленочной) ткани. Брюки надевают поверх обуви для предохранения ног от ожогов горячими огарками, образующимися при смене электродов, и брызгами металла. Одежда из прорезиненного материала не применяется, так как легко прожигается нагретыми частицами металла. Все сварщики должны пользоваться брезентовыми рукавицами.

При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и др.) сварщиков обеспечивают резиновыми ковриками, галошами, особыми наколенниками, подлокотниками и деревянными подставками.

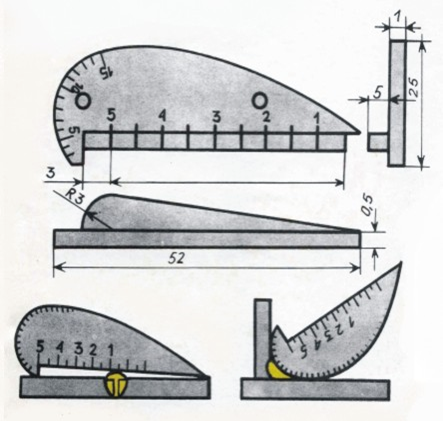

Инструмент сварщика: стальная щетка для зачистки кромок перед сваркой и для удаления с поверхности швов остатков шлака; молоток-шлакоотделитель для удаления шлаковой корки, особенно с угловых швов или швов, расположенных в узкой, глубокой разделке между кромками, зубило, набор шаблонов для проверки размеров швов или для этой же цели универсальный измеритель швов (см. рис.); стальное клеймо для швов; стальная линейка; отвес; угольник; чертилка, а также ящик для хранения и переноски инструмента.

2.1.5. ВЫБОР РЕЖИМА СВАРКИ.

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также в зависимости от характера соединения и формы подготовленных кромок под сварку и марки самого электрода. Экспериментально установлена следующая зависимость:

Толщина металла, мм 1,5 2 3 4—5 6—8 9—12 13—15 16—20

Диаметр электрода, мм 1,6 2 3 3—4 4 4—5 5 5 и более

Для сварки в нижнем положении при выборе диаметра электрода можно руководствоваться приведенной выше зависимостью. При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром 3—4 мм. Если имеется разделка кромок, то корневой слой шва выполняется электродами диаметром 2—4 мм.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I = K*d, где I — сила сварочного тока, А; К — коэффициент, А/мм; d — диаметр электрода, мм. При сварке в вертикальном положении в вышеприведенную формулу вводится коэффициент 0,9, учитывающий снижение силы сварочного тока 7=0,9*К*d. При сварке в потолочном положении в связи с трудностью формирования шва вводят коэффициент 0,8 для получения меньшего объема расплавленного металла сварочной ванны, что способствует быстрой кристаллизации металла и нормальному формированию сварного шва в потолочном положении I=0,8*K*d.

Коэффициент К выбирают в зависимости от диаметра электрода:

Диаметр электрода,мм 1—2 3—4 5—6

К, А/мм. 25—30 35—40 45—60

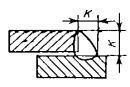

Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода | 3,0 | 4,0 | 5,0 |

Обычно длина дуги составляет 0,5-1,1 диаметра электрода. Скорость сварки должна обеспечивать хорошее формирование шва (определяется сварщиком).

2.2.6.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

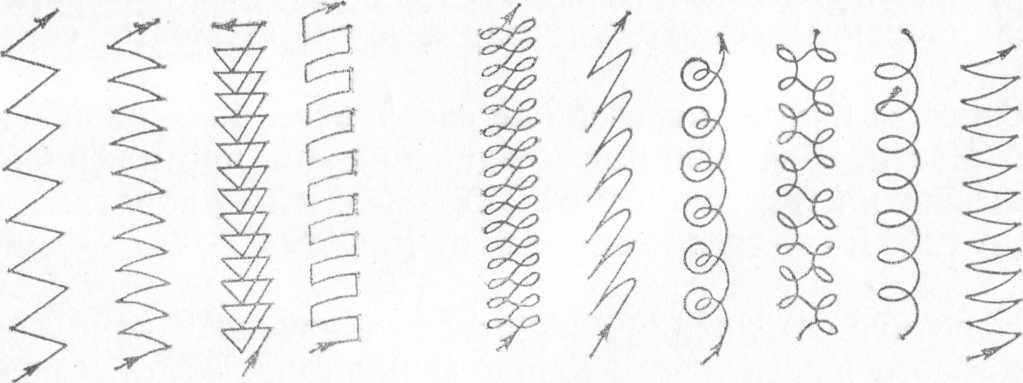

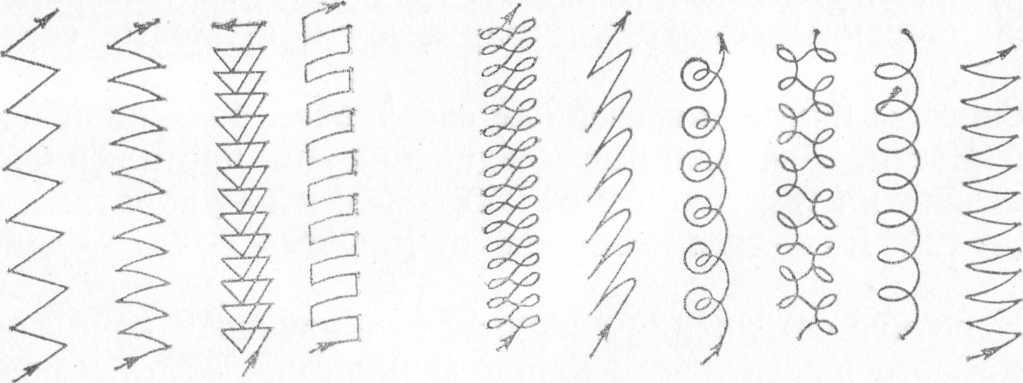

Во время сварки электросварщик сообщает концу электрода движение в трех направления.

Первое движение поступательное, по направлению оси электрода, для поддержания не обходимой длины дуги L, которая должна быть L =(0,5-г-1,1), где d — диаметр электрода, мм.

Второе движение вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва.

Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, наплавочных работах и подварке подрезов.

Третье движение — колебание концов электрода поперек шва для образования уширенного валика, который применяется чаще, чем ниточный.

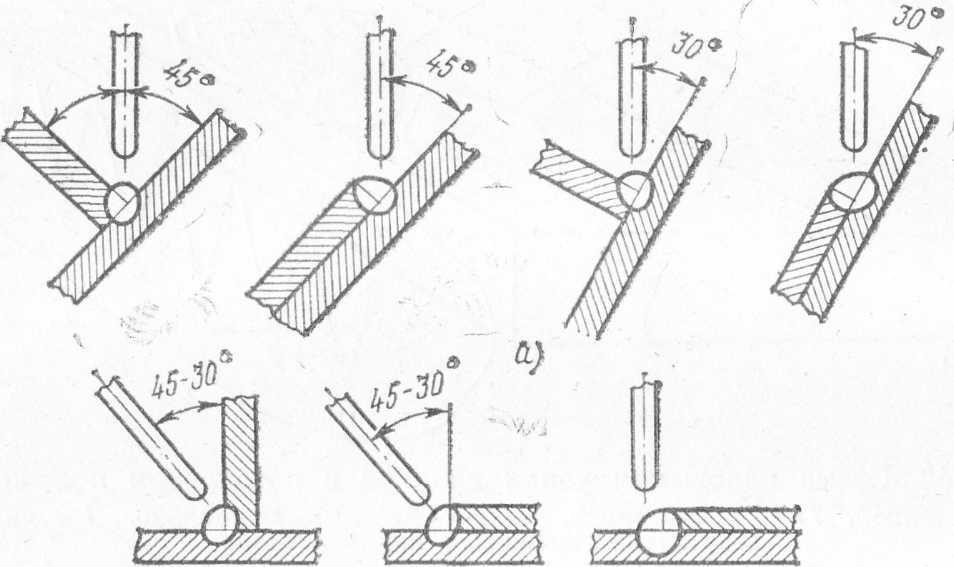

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад. При сварке углом назад обеспечивается более полный провар и меньшая ширина шва. Электродом, расположенным углом назад, сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.

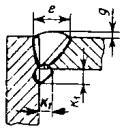

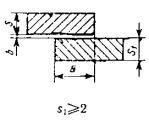

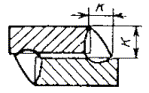

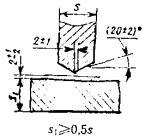

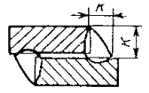

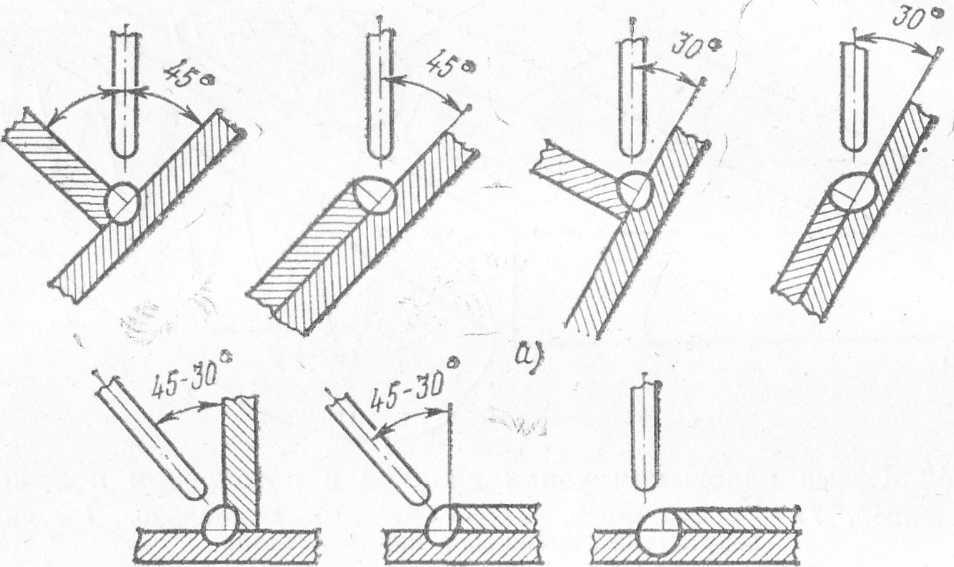

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку». При сварке наклонным электродом или с оплавлением верхней кромки процесс сварки целесообразнее вести электродом, расположенным углом назад.

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной и многослойной (однослойная применяется для швов с катетом до 10 мм). Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиками. Колебания концом электрода производят тогда, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении «в лодочку». При сварке наклонным электродом или с оплавлением верхней кромки процесс сварки целесообразнее вести электродом, расположенным углом назад.

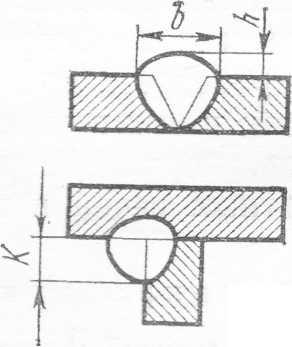

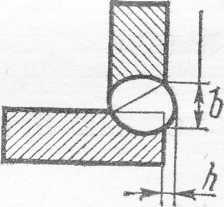

Р ис. Способы выполнения угловых, тавровых и нахлесточных соединений:

ис. Способы выполнения угловых, тавровых и нахлесточных соединений:

а - сварка в симметричную и несимметричную «лодочку», б - сварка наклонным электродом» в - сварка с опалением кромки.

Для удобства сварщика используем положение « в лодочку», поперечные движения электрода - треугольником (для хорошего провара корня шва).

2.1.7.КОНТРОЛЬ КАЧЕСТВА СВАРКИ, ВОЗМОЖНЫЕ ДЕФЕКТЫ И СПОСОБЫ ИХ ИСПРАВЛЕНИЯ.

Чтобы обеспечить высокое качество и надежность сварных соединений, необходимо выполнить предварительный контроль, пооперационный контроль и контроль готовых сварных соединений.

При предварительном контроле следует проверить:

сварочные материалы (электроды, сварочную проволоку, флюсы и газы) и материал для дефектоскопии;

сварочное оборудование, сборочно-сварочные приспособления, контрольно-измерительные приборы, инструмент, аппаратуру и приборы для проведения дефектоскопии.

Обязательно должна быть проверена квалификация сварщиков, контролеров-дефектоскопистов и инженерно-технических работников, занимающихся вопросами контроля сварных швов.

Пооперационный контроль включает:

контроль подготовки деталей под сварку, режимов сварки и правильности наложения швов;

контроль в процессе сварки за состоянием оборудования, качеством и соответствием присадочных материалов и контрольно-измерительных приборов.

Контроль готовых сварных соединений выполняют после выполнения термической обработки (если она предусмотрена требованиями технологического процесса).

При выполнении сварочных работ применяют различные способы контроля сварочных материалов и сварных соединений. Эти способы делятся на две группы:

-разрушающие (когда сварное соединение приходится разрушать);

-неразрушающие (когда сварное соединение не выводится из строя).

В основном на практике стараются применять неразрушающие способы контроля, однако некоторую часть сварных соединений целесообразно подвергать разрушению для получения более надежной и достоверной информации о свойствах выполненных соединений.

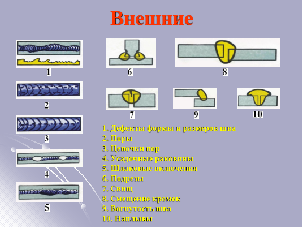

ВНЕШНИЙ ОСМОТР И ЗАМЕР РАЗМЕРОВ ШВОВ.

Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотр может быть выполнен невооруженным глазом и с помощью увеличительного стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а если необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки.

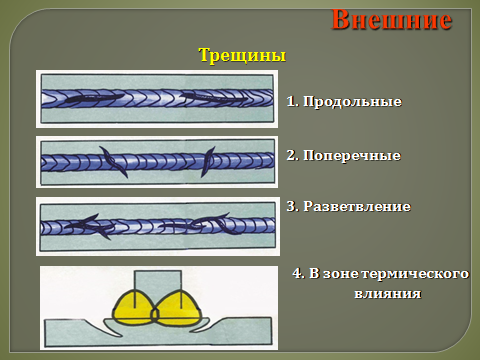

Внешним осмотром выявляют излом или неперпендикулярность осей соединенных элементов, смещение кромок соединяемых элементов, несоответствие размеров и формы швов (по высоте, катету и ширине шва, по равномерности усиления, чешуйчатости и т. п.), трещины всех видов и на правлений, наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и другие дефекты, отсутствие плавных переходов от одного сечения к другому, несоответствие общих геометрических размеров сварного узла (изделия) требованиям чертежей и технических условий, отсутствие клейм сварщиков или несоответствие клеймения установленным требованиям.

Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и измерение сварных соединений осуществляют в условиях достаточной освещенности объекта контроля.

Для выявления внутренних дефектов применяют ультразвуковой контроль, радиационная дефектоскопия и другие виды контроля.

2.2. ТВОРЧЕСКАЯ ЧАСТЬ.

2.2.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Для изготовления «Узла бака» будет использована сталь 10ХСНД.

Марка: 10ХСНД (заменители: 16Г2АФ)

Класс: Сталь конструкционная низколегированная для сварных конструкций.

Использование в промышленности: элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от —70 до 450 °С (приложение 1).

2.2.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

При подготовке к сварке «Узла бака» выполняются следующие операции:

1. Ручная правка (при необходимости).

2. Очистка – металлическая щетка.

3. Разметка детали в натуральную величину с чертежа на металл рулеткой, линейкой, угольником и чертилкой.

4. Рубка листового металла на гильотине, резка уголка на механической пиле.

5. Подготовка кромок по ГОСТ 5264-80 (приложение 2).

6. Сборка на прихватках.

2.2.3.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

Сварочные электроды - УОНИ-13/55.

Марка сварочные электроды УОНИ 13/55 предназначена для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости. Допускается сварка электродами УОНИ 13/55 во всех пространственных положениях шва постоянным током обратной полярности (приложение 3).

Сварку покрытыми электродами можно производить на постоянном и переменном токе. Использование выпрямителей предпочтительней из-за их более высокого КПД, меньших потерь энергии при холостом ходе, бесшумности работы, более широких пределах регулирования сварочного тока и напряжения, меньшей массы, чем у преобразователя, а горение дуги на постоянном токе стабильнее чем на переменном. Поэтому в качестве источника питания для сварки «Узла бака» берем универсальный сварочный выпрямитель с жесткой и крутопадающей вольтамперной характеристикой, позволяющий производить сварку как покрытыми электродами, так и полуавтоматом ВДУ-506С (приложение 4).

2.2.4. ВЫБОР РЕЖИМА СВАРКИ.

Исходя из толщины металла конструкции Sm= 15mm по выше приведённой зависимости принимаем:

для сварки в нижнем положении:

диаметр электрода – 4мм; сила тока Iсв = 4*40 = 160А;

для сварки в вертикальном положении:

диаметр электрода – 4мм; сила тока Iсв = 0,9*4*40 = 144А.

2.2.5.ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

Зажигание дуги – чирканьем.

Сварка в нижнем положении – треугольником «углом назад».

Сварка в вертикальном положении – «снизу вверх».

2.2.6.КОНТРОЛЬ КАЧЕСТВА СВАРКИ.

После сварки будет произведён визуальный контроль с помощью специального инструмента.

2.4.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА И ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА.

При выполнении сборочных и сварочных работ существуют следующие основные опасности для здоровья рабочих: поражение электрическим током, поражение лучами дуги глаз и открытых поверхностей кожи, ушибы и порезы во время подготовки изделий к сварке и во время сварки, отравление вредными газами и пылью, ожоги от разбрызгивания электродного расплавленного металла и шлака.

Поражение электрическим током возникает при замыкании электрической цепи сварочного аппарата через тело человека. Причинами являются: недостаточная электрическая изоляция аппаратов и питающих проводов, плохое состояние спецодежды и обуви сварщика, сырость и теснота помещений и другие факторы.

Безопасным считается напряжение 12 В, а при работе в сухих, отапливаемых и вентилируемых помещениях — 36 В.

Для защиты сварщика от поражения электрическим током необходимо надежно заземлять корпус источника питания дуги и свариваемое изделие; не использовать контур заземления в качестве сварочного провода; хорошо изолировать рукоятку электрододержателя; работать в сухой и прочной спецодежде и рукавицах (ботинки не должны иметь в подошве металлических шпилек и гвоздей); прекращать работу при дожде и сильном снегопаде (если нет укрытий); не производить ремонта оборудования и аппаратуры (должен выполнять электрик); при работе внутри сосудов пользоваться резиновым ковриком и переносной лампой напряжением не более 12 В.

Спектр лучистой энергии, выделяемой сварочной дугой, состоит из инфракрасных, световых и ультрафиолетовых лучей. Интенсивность излучения возрастает с повышением тока дуги. При сварке на постоянном токе интенсивность выше по сравнению со сваркой на переменном токе.

Ультрафиолетовые лучи вызывают заболевание слизистой и иногда роговой оболочки глаз, называемое электроофтальмией, и ожог открытой кожи. сварщика.

Электросварщики работают со светофильтрами, которые задерживают и поглощают излучение дуги.

В заводских условиях сварщики работают в изолированных кабинах. При работе на открытом воздухе сварщик должен огородить место сварки (щитами, ширмами и т. п.), учитывая, что вредные излучения дуги распространяются на 15 — 30 м и более.

Стены и потолки сварочных помещений должны окрашиваться матовой краской темных тонов, исключающей отражение лучей дуги.

Отравление возможно при сильном загрязнении воздуха сварочной пылью из оксидов и соединений марганца, углерода, азота, хлора, фтора и др. Признаками отравления обычно являются: головокружение, головные боли, тошнота, рвота, слабость, учащенное дыхание и др. Отравляющие вещества могут также откладываться в тканях организма человека и вызывать хронические заболевания.

Мероприятиями по борьбе с загрязнениями воздуха служат внедрение новых марок покрытий электродов и порошков с наименьшими токсичными свойствами; приточно-вытяжная вентиляция; устройство передвижных отсосов; приток свежего воздуха от воздухопроводов через электрододержатель или шлём; пользование респиратором с химическим фильтром, а иногда и противогазом.

При сварке электродный металл и шлак разбрызгиваются; горячие брызги могут попасть на незащищенную кожу сварщика или вызвать тление и прогорание одежды, а тем самым ожоги. Для защиты от ожогов сварщиков обеспечивают специальной одеждой, обувью, рукавицами и головным убором. При работе рядом с легковоспламеняющимися материалами может возникнуть пожар. Опасность пожара особенно следует учитывать при работе на строительстве. Если сварочные работы проводятся наверху, то необходимо находящиеся внизу аппаратуру и любые легковоспламеняющиеся материалы защищать от падающих сверху искр. Требуется также особая осторожность при сварке в тех случаях, когда около места выполнения работ располагаются деревянные леса или имеются отходы в виде стружки, опилок и т. д. Иногда для выполнения сварочных работ требуется обязательное разрешение пожарной охраны. В местах сварочных работ должны находиться вода, ящик с песком, щит с инструментом и огнетушители.

Основным причинами механических травм на производстве при сборочно-сварочных работах могут быть: отсутствие приспособлений для транспортировки и сборки тяжелых деталей; неисправные транспортные средства (тележки, краны и т. д.); неисправный и непроверенный такелаж (канаты, цепи, тросы, захваты и др.); неисправный инструмент (кувалды, молотки, зубила, ключи и т. д.); незнание и несоблюдение персоналом основных правил по такелажным работам.

При сборочно-сварочных работах чаще всего наблюдаются травмы в виде ушибов и ранений рук (от неумелого обращения с инструментом и деталями) и ног (от падения собираемых деталей). Правильно оснащенное рабочее место сварщика должно полностью обеспечить работающих от всяких механических повреждений.

При составлении технологии сборки и сварки следует самым тщательным образом продумать все проектируемые операции с точки зрения безопасности работы.

3.ЗАКЛЮЧЕНИЕ.

В процессе проделанной работы были кратко изложены история развития сварки, как способа получения неразъёмных соединений, социальная значимость и массовость профессии, её место в промышленном производстве.

В основной части письменного задания описаны используемые при сварке материалы (в частности стали), общая технология подготовки металла к сварке, сущность процесса ручной дуговой сварки покрытыми электродами, виды инструмента, материалов, оборудования и приспособлений, необходимых для изготовления сварных конструкций, выбор режимов сварки, техника выполнения сварных швов, а также контроль качества готовой продукции и требования техники безопасности.

На основании общей технологии производства сварных конструкций разработан технологический процесс изготовления «Узла бака» с поэтапным описанием конкретных действий с учётом марки используемого материала и вида сварки с использованием рекомендуемых источников информации.

4. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1.Основы слесарного дела: учебник для студ. учреждений сред. проф. образования / Б.С. Покровский. – М.: Издательский центр «Академия», 2017. – 208с.

2.Подгтовительные и сборочные операции перед сваркой: учебник для студ. учреждений сред. проф. образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2018. – 192с.

3.Технология производства сварных конструкций: учебник для студ. учреждений сред. проф. образования / В.Н. Галушкина. – 6-е изд. - М.: Издательский центр «Академия», 2017. – 192с.

4. Контроль качества сварных соединений : учеб. для студ. учреждений сред. проф. образования / В.В. Овчинников. – М.: Издательский центр «Академия», 2018. – 240с.

5 .Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом: учебник для студ. Учреждений сред. Проф. Образования / В.В. Овчинников. – 2-е изд., стер. – М.: Издательский центр «Академия», 2018. – 208с.

6.Частично механизированная сварка (наплавка) плавлением: учебник для студ. Учреждений сред. Проф. Образования / В.П. лялякин, Д.Б. Слинко. – М.: Издательский центр «Академия», 2018. – 192с.

7. Основы материаловедения для сварщиков: учебник для студ. учреждений сред. проф. образования / В.В. Овчинников.–М.: Издательский центр «Академия», 2017. – 208с.

8.Технические измерения: учебник для студ. Учреждений сред. проф. образования / С.А. Зайцев, А.Н. Толстов, - М. : Издательский центр «Академия», 2018. – 368 с.

Интернет – ресурсы:

Образовательный портал: http\\www.edu.sety.ru

Образовательный портал: http\\www.edu.bd.ru

Электронно-библиотечная система IPRbooks

https://multiurok.ru/svarmet/files

Приложение 1

| Химический состав в % стали 10ХСНД | ||

| C | до 0,12 |

|

| Si | 0,8 – 1,1 | |

| Mn | 0,5 – 0,8 | |

| Ni | 0,5 – 0,8 | |

| S | до 0,04 | |

| P | до 0,035 | |

| Cr | 0,6 – 0,9 | |

| N | до 0,008 | |

| Cu | 0,4 – 0,6 | |

| As | до 0,08 | |

| Fe | ~96 | |

| Зарубежные аналоги марки стали 10ХСНД | ||

| Болгария | 10ChSND |

|

| Свойства и полезная информация: |

| Температура ковки,oС: начала 1200, конца 850. |

Особенности сварки 10ХСНД и низколегированных сталей: низколегированные стали относятся к разряду хорошо свариваемых. Однако наличие в них легирующих элементов обусловливает возможность появления закалочных структур в зоне термического влияния, что при неблагоприятном сочетании других факторов может вызвать уменьшение стойкости ее против холодных трещин. Легирующие элементы могут снизить также сопротивляемость швов горячим трещинам, усугубить или, напротив, ослабить последствия перегрева и склонность к хрупкому разрушению металла в зоне термического влияния и шве.

Приложение 2

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

| РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Manual are welding. Welding joints. Main types, design elements and dimensions | ГОСТ Взамен |

Срок действия с 01.07. 81.г.

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной и дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2.

Таблица 1

|

| Со скосом одной кромки | Односторонний |

|

| 3 – 60 | У6 |

| Двусторонний |

| У7 | ||||

| С двумя симметричными скосами одной кромки |

|

| 8 – 100 | У8 | ||

|

|

|

|

|

|

| |

| С двумя симметричными криволинейными скосами одной кромки |

|

|

| 30 – 120 | Т5 | |

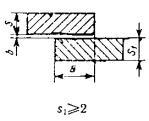

| Нахлесточное | Без скоса кромок | Односторонний |

|

| 2 – 60 | Н1 |

| Двусторонний |

| Н2 |

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s | e | g | |||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. Окл. | Номин. | Пред. Откл. | ||

| У7 |

|

| От 3 до 5 | 8 | 2 | 0,5 | + 1,5 - 0,5 |

| Св. 5 до 8 | 12 | ||||||

| Св. 8 до 11 | 16 | ||||||

| Св. 11 до 14 | 20 | ||||||

| Св. 14 до 17 | 24 | 3 | + 2,0 - 0,5 | ||||

| Св. 17 до 20 | 28 | ||||||

| Св. 20 до 24 | 32 | ||||||

| Св. 24 до 28 | 35 | ||||||

| Св. 28 до 32 | 38 | ||||||

| Св. 32 до 36 | 41 | ||||||

| Св. 36 до 40 | 44 | ||||||

| Св. 40 до 44 | 49 | 4 | |||||

| Св. 44 до 48 | 53 | ||||||

| Св. 48 до 52 | 56 | ||||||

| Св. 52 до 56 | 60 | ||||||

| Св. 56 до 60 | 64 | ||||||

| Условное обозначение сварного элемента | Конструктивные элементы | s | R 1 | e | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. Откл. | ||||||

| Т5 |

|

| От 30 до 32 | 8 | 14 | 3 | |||

| Св. 32 до 36 | 15 | ||||||||

| Св. 36 до 40 | 16 | ||||||||

| Св. 40 до 44 | 17 | ||||||||

| Св. 44 до 48 | 18 | ||||||||

| Св. 48 до 52 | 19 | ||||||||

| Св. 52 до 56 | 20 | ||||||||

| Св. 56 до 60 | 21 | ||||||||

| Св. 60 до 64 | 10 | 22 | 4 | ||||||

| Св. 64 до 70 | 23 | ||||||||

| Св. 70 до 76 | 24 | ||||||||

| Св. 76 до 82 | 25 | ||||||||

| Св. 82 до 88 | 26 | ||||||||

| Св. 88 до 94 | 27 | ||||||||

| Св. 94 до 100 | 28 | ||||||||

| Св. 100 до 106 | 30 | ||||||||

| Условное обозначение свариваемого соединения | Конструктивные элементы | s | В | b | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. Откл | ||||||

| Н1 |

|

| От 2 до 5 | 3 – 20 | 0 | + 1,0 | |||

| Св. 5 до 10 | 8 – 40 | + 1,5 | |||||||

| Св. 10 до 29 | 12 – 100 | + 2,0 | |||||||

| Св. 29 до 60 | 30 – 240 | ||||||||

| Условное обозначение свариваемого соединения | Конструктивные элементы | s | В | b | |||||

| подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. Откл | ||||||

| Н2 |

|

| От 2 до 5 | 3 – 20 | 0 | + 1,0 | |||

| Св. 5 до 10 | 8 – 40 | + 1,5 | |||||||

| Св. 10 до 29 | 12 – 100 | +2,0 | |||||||

| Св. 29 до |

| ||||||||

Приложение 3

Характеристика электродов УОНИ 13/55

Покрытие марки сварочных электродов УОНИ 13/55 – основное.

Коэффициент наплавки УОНИ 13/55 – 9,5 г/А·ч.

Производительность наплавки электродов (для диаметра 4,0 мм) – 1,4 кг/ч.

Расход электродов УОНИ 13/55 на 1 кг наплавленного металла – 1,7 кг.

Типичные механические свойства металла шва сварочных электродов УОНИ 13/55 .

| Временное сопротивление электродов sв, МПа | Предел текучести УОНИ 13/55 sт, МПа | Относительное удлинение электродов d5, % | Ударная вязкость УОНИ 13/55 aн, Дж/см2 |

| 540 | 410 | 29 | 260 |

Типичный химический состав наплавленного металла марки сварочных электродов УОНИ13/55, %

| C | Mn | Si | S | P |

| 0,09 | 0,83 | 0,42 | 0,022 | 0,024 |

Геометрические размеры и сила тока при сварке сварочных электродов УОНИ 13/55.

| Диаметр сварочных электродов, мм | Длина, мм УОНИ 13/55 | Ток, АУОНИ 13/55 |

| Среднее количество электродов в 1 кг, шт. |

| 2,0 | 300 | 40 – 90 |

| 98 |

| 2,5 | 350 | 50 – 100 |

| 55 |

| 3,0 | 350 | 60 – 130 |

| 40 |

| 4,0 | 450 | 100 – 180 |

| 15 |

| 5,0 | 450 | 140 – 210 |

| 11 |

Электроды обеспечивают получение металла шва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода. Отлично зарекомендовали себя при сварки в условиях Арктики сварочные электроды УОНИ 13/55.

Технологические особенности сварки электродами УОНИ 13/55

Сварку электродов производят только на короткой длине дуги по очищенным кромкам.

Перед применением, прокалить электроды при температуре 350-380°С; 1-2 ч.

Условное обозначение сварочных электродов УОНИ 13/55

| Э50А-УОНИ-13/55-Æ-УД | ГОСТ 9466-75, ГОСТ 9467-75 или ОСТ 5.9224-75

Приложение 4 |

| Е 51 4-Б20 |

Сварочный аппарат постоянного тока ВДУ-506С.

| Фото | Характеристики | ММА | МИГ/МАГ |

|

| Напряжение | 3x380 В | |

| Частота | 50 Гц | ||

| Номинальный сварочный ток | 390 А (100%) 500 А (60%) | ||

| Пределы регулирования сварочного тока | 50-500 А | 60-500 А | |

| Напряжение холостого хода | 85 В | ||

| Номинальное рабочее напряжение | 46 В | 50 В | |

| Потребляемая мощность | 40 кВА | ||

| Габаритные размеры | 600х740х920 мм | ||

| Масса | 260 кг | ||

Сварочный универсальный выпрямитель ВДУ-506С предназначен для ручной дуговой сварки покрытыми электродами на постоянном токе, комплектации сварочных полуавтоматов и автоматов для сварки изделий из стали в среде защитных газов на постоянном токе. Сварочный выпрямитель ВДУ-506С – регулируемый тиристорный выпрямитель с жесткой или падающей внешней характеристикой, ВДУ-506С широко известен и имеет одну из самых высоких сварочных характеристик в своем классе. Отличие от известных версий сварочных выпрямителей ВДУ-506 и ВДУ-505 заключается в том, что сварочный выпрямитель ВДУ-506С-5 в режиме полуавтоматической сварки имеет специальную комбинированную вольтамперную характеристику, обеспечивающую уменьшение разбрызгивания в 5 раз, увеличение производительности на 15%, улучшенное качество формирования сварного шва. Обеспечивает эффективную сварку в вертикальном пространственном положении как «снизу-вверх», так и «сверху-вниз» с формированием обратного валика.

Преимущества:

Плавное регулирование сварочного тока в режиме ММА и сварочного напряжения в режиме МIG/MAG;

Специальная комбинированная внешняя вольтамперная характеристика;

Возможность предустановки напряжения на дуге при полуавтоматической сварке;

Наличие розетки 36 В для питания подогревателя газа;

Защита от тепловой перегрузки;

Быстросъемные, безопасные токовые разъемы;

Класс изоляции Н;

29

Просмотр содержимого документа

«Для диплома»

ТРЕБОВАНИЯ К ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЕ

1. Объем письменной экзаменационной работы должен составлять 25-30 листов печатного текста без учета приложений.

2. Текстовый документ оформляется в соответствии с «Общими требованиями к текстовым документам» ГОСТ 7.1.-2003 «Библиографическая запись. Библиографическое описание», ГОСТ 7.82.-2001 «Библиографическая запись. Библиографическое описание электронных ресурсов».

3. Документ должен быть отпечатан на принтере (на одной стороне листа) на стандартных листах белой бумаги формата А4 (210X297 мм).

4. Ввод текста следует осуществлять со следующими параметрами:

- название шрифта Times New Roman;

- размер шрифта для текста – 14, для названия глав – 14, жирный, буквы заглавные, выравнивание по ширине, для названия параграфов - 14, жирный, буквы прописные, выравнивание по центру);

- межстрочный интервал – 1,5;

- выравнивание текста производиться по ширине страницы;

- отступ первой строки абзаца (красной строки) устанавливается в 1,25 см;

- поля: размер левого поля 3 см, правого - 1 см, верхнего и нижнего полей - 2 см;

- нумерация страниц должна быть сквозной: первой страницей является титульный лист, второй индивидуальное задание, третьей- содержание и т. д. Номер страницы проставляется арабскими цифрами в правом нижнем углу. На странице 1 (титульный лист) номер не ставится. Если в документе имеются рисунки и таблицы, которые располагаются на отдельных страницах, их необходимо включать в общую нумерацию. Если рисунок или таблица расположены на листе формата больше А4, их следует учитывать как одну страницу. Номер страницы в этом случае допускается не проставлять. Список литературы и приложения также включаются в сквозную нумерацию.

5. Структура работы должна содержать:

- титульный лист; (прилож. 3)

- индивидуальное задание на выпускную квалификационную работу;

- содержание;

- введение;

- основная часть;

- заключение;

- список используемой литературы;

- приложения.

6. Титульный лист выдается руководителем выпускной квалификационной работы в соответствии с приложением 3. Тема работы пишется прописными буквами – 18пт, жирный.

7. Индивидуальное задание на выпускную квалификационную работу выдается под роспись студенту за две недели до выхода на производственную практику ( прилож. 2)

8. Введение должно обязательно иметь следующую структуру:

- актуальность и значимость темы;

- цель (задачи) работы;

- указать материалы практики, которые используются.

9. Основная часть работы должна состоять из не менее, чем из двух глав с параграфами для письменной экзаменационной работы. Главы должны быть пронумерованы арабскими цифрами с точкой в пределах всей письменной экзаменационной работы. После номера главы ставится точка (например: Глава 1. Технология сварки бортовой секции)

10.Параграфы должны иметь порядковые номера в пределах каждой главы. Номер параграфа состоит из номера главы и параграфа, разделенных точками. В конце номера параграфа должна ставиться точка, после которой пишется его название (например: 2.1.Обоснование выбора сварочных материалов: номер 2.1 означает первый параграф второй главы). Если заголовок состоит из двух или более предложений, они разделяются точками. В конце заголовка точка не ставится. Новая глава должна начинаться с новой страницы. Расстояние между заголовком и последующим текстом или названием параграфа должно составлять один стандартный интервал, а между заголовком и последней строкой предыдущего текста два стандартных интервала.

11.Иллюстрированный материал следует располагать в работе непосредственно после текста, в котором они упоминаются впервые. На все иллюстрации должны быть ссылки в работе. Иллюстрации (графики, схемы, рисунки, снимки) должны быть пронумерованы и иметь названия под иллюстрацией. Нумерация иллюстраций должна быть сквозной по всему тексту работы.

12.Таблицы в работе располагаются непосредственно после текста, в котором они упоминается впервые, или на следующей странице. На все таблицы должны быть ссылки в тексте. Нумерация таблиц должна быть сквозной по всему тексту работы. Заголовок в таблицах указывают, как правило, в именительном падеже единственного числа в правом углу, например, (Табл.1. Химический состав стали). Начинаются заголовки с прописных букв, а подзаголовки со строчных, если они составляют одно предложение с заголовком, и начинаются с прописных, если они самостоятельные. Заголовок таблицы не подчеркивается и в кавычки не берется. При переносе таблицы на другую страницу головку таблицы повторяют и над ней пишут слова “Продолжение табл.1”

13. Формулы приводятся сначала в буквенном выражении, затем дается расшифровка входящих в них индексов, величин, в той же последовательности, в которой они даны в формуле. Уравнения и формулы следует выделять из текста в отдельную строку. Уравнения и формулы нумеруются в круглых скобках справа от формулы. Нумерация уравнений и формул должна быть сквозной по всему тексту работы.

14. Цитирование различных источников в работе оформляется ссылкой на данный источник указанием его порядкового номера в библиографическом списке в круглых скобках после цитаты.

15.В заключении последовательно и кратко излагаются выводы и предложения.

16.На последней странице студент проставляет личную подпись.

17.Список использованной литературы составляется из материалов, использованных при написании работы, а также из других источников.

18. Приложение оформляется как продолжение выпускной квалификационной работы. Приложения помещаются после списка литературы. В приложения включаются вспомогательные материалы. Если приложений больше одного, они нумеруются арабскими цифрами. Каждое приложение начинается с новой страницы и имеет заголовок с указанием вверху по левому краю страницы слова «Приложение» и его обозначения (арабскими цифрами).

19.Для представления выпускной квалификационной работы членам государственной экзаменационной комиссии может быть оформлена мультимедийная презентация. Оформление и содержание слайдов должно отвечать теме выпускной квалификационной работы, должны быть удобно читаемыми и наглядными.

20.Для объективной оценки выполнения выпускной квалификационной работы используются критерии оценок. При оценке выпускной квалификационной работы учитывается актуальность и логика работы, сроки выполнения, самостоятельность, проявленная при написании работы, оформление работы и анализ использованной литературы.

Просмотр содержимого документа

«Сб.балка»

Накладка Сварная балка Сварные швы по ГОСТ 14771-76 11111111111111111111111111111111111111111

![]() 1

1

Просмотр содержимого документа

«Титул.»

РЕСПУБЛИКА КРЫМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РЕСПУБЛИКИ КРЫМ "ПРИМОРСКИЙ ПРОФЕССИОНАЛЬНЫЙ ТЕХНИКУМ"

Профессия Сварщик (ручной и частично механизированной сварки (наплавки))

«К защите»

Заместитель директора по УПР

______________Усердная К.О.

«_____» _____________ 2018 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

(письменная экзаменационная работа)

На тему:

Пояснительная записка

| Руководитель работы: Преподаватель спецдисциплины Кварацхелия Георгий Владимирович ________________________________

Консультант по разделу: Преподаватель спецдисциплины Кварацхелия Георгий Владимирович

_________________________________ Консультант по разделу: Преподаватель спецдисциплины Кварацхелия Георгий Владимирович

________________________________

Консультант по разделу: Инженер по охране труда Лупилина Светлана Валерьевна __________________________________________________

| Обучающийся группы № ___ ________________________________ ФИО _________________________________ (подпись) _________________________________ (дата)

|

Приморский, 2018

РЕСПУБЛИКА КРЫМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РЕСПУБЛИКИ КРЫМ "ПРИМОРСКИЙ ПРОФЕССИОНАЛЬНЫЙ ТЕХНИКУМ"

УТВЕРЖДАЮ

Заместитель директора по УПР

______________Усердная К.О.

«_____» _____________2018 г.

ЗАДАНИЕ

НА ВЫПОЛНЕНИЕ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

(письменная экзаменационная работа)

Профессия

Группа

Обучающийся

Тема выпускной квалификационной работы

__________________________________________________________________________________________________________________________________________________________________________________________________

Исходные данные к работе: ___________________________________________________________________________________________________________________________________________________________________________________________________

Содержание: ___________________________________________________________________________________________________________________________________________________________________________________________________

Приложения: __________________________________________________________________________________________________________________________________

Дата выдачи задания

Дата сдачи готовой работы

Руководитель выпускной

квалификационной работы _______________________

(подпись) (расшифровка подписи)

Обучающийся ______________________ ___________________

(подпись) (расшифровка подписи)

РЕСПУБЛИКА КРЫМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ РЕСПУБЛИКИ КРЫМ "ПРИМОРСКИЙ ПРОФЕССИОНАЛЬНЫЙ ТЕХНИКУМ"

УТВЕРЖДАЮ

Заместитель директора по УПР

______________Усердная К.О.

«_____» _____________2018 г.

ЗАДАНИЕ

для письменной экзаменационной работы

Обучающийся ______________________________________________

(Ф.И.О.)

Профессии _________________________________________________________

Тема задания ______________________________________________________

_________________________________________________________________

_________________________________________________________________

Дата выдачи работы «___» _____________20__г.

Срок сдачи работы «___» _____________20__г.

Работа должна содержать следующие разделы:

Введение

Раскрыть актуальность темы и социальную значимость выбранной профессии, поставить цели и задачи.

Основная часть

Описание технологии выполняемых процессов предусмотренных разделами задания:

- технологическая часть;

- творческая часть;

- графическая часть.

Описать требования охраны труда и организации рабочего места при проведении заданных работ.

3. Заключение

Подводится итог проделанной работы, делается вывод.

4. Список используемой литературы

5. Приложения

Задание выдал

Кварацхелия Георгий Владимирович______________

Задание принял к исполнению __________________________________

Просмотр содержимого документа

«Хол.»

СОДЕРЖАНИЕ.

1. Введение.

2. Основная часть.

2.1. Технологическая часть.

2.1.1. Характеристика металла конструкции.

2.1.2. Подготовка металла к сварке.

2.1.3. Технология ручной дуговой сварки покрытыми

электродами.

2.1.4. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.1.5. Выбор режима сварки.

2.1.6. Техника ручной дуговой сварки покрытыми электродами.

2.1.7. Контроль качества сварки, возможные дефекты и

способы их исправления.

2.2. Творческая часть.

2.2.1. Характеристика материала конструкции.

2.2.2. Подготовка металла к сварке.

2.2.3. Основные характеристики сварочных материалов,

оборудования и приспособлений.

2.2.4. Выбор режима сварки.

2.2.5. Техника ручной дуговой сварки покрытыми электродами.

2.2.6. Контроль качества сварки.

2.3. Графическая часть.

2.4. Требования охраны труда и организация рабочего места.

3. Заключение.

4. Список использованной литературы.

5. Приложения.

1. ВВЕДЕНИЕ.

МОЯ ПРОФЕССИЯ СВРЩИК.

С варщик – специалист по металлу, который соединяет металлические детали в сложные конструкции при помощи электрической сварки или газового пламени.

варщик – специалист по металлу, который соединяет металлические детали в сложные конструкции при помощи электрической сварки или газового пламени.

Горит дуга за маскою забрала,

Тверда рука и больше не дрожит,

Ручьем, по шву текущего металла,

Соединяю корпус в монолит…

Истоки моей профессии 1802 год — В. В. Петров открыл явление вольтовой электрической дуги. 1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов. 1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса.

В настоящее время профессия сварщика является одной из востребованных в различных производствах. Сварщик занимается соединением металлических конструкций, деталей, изделий, ёмкостей и трубопроводов разного вида, состава, предназначения и уровня сложности. От профессионального сварщика зависит качество работы и сварочных швов. В его работе не допускаются ошибки, которые могут привести к катастрофическим последствиям.

Профессия сварщика подразделяется на несколько специальностей: газосварщик, сварщик ручной дуговой сварки, оператор автоматических сварочных аппаратов.

Требования профессии к человеку Физическая сила и выносливость, так как труд сварщика в основном ручной. Острота зрения и цветовосприятие. Гибкость и подвижность рук. Развитый вестибулярный аппарат, хорошая координация движений. Умение длительно сосредотачивать внимание. Пространственное воображение и техническое мышление. Аккуратность, эмоциональная устойчивость, уравновешенность

Труд сварщика - это своего рода искусства. В процессе сварки опытный мастер, как скульптор, творит из металла сложные предметы: начиная от ограждения, системы водоснабжения и заканчивая возведением высотных сооружений.

Сварщик, как профессия, подразделяется на несколько специализаций: сварщик ручной дуговой сварки, газосварщик, оператор автоматических сварочных аппаратов. Рабочие всех этих специальностей занимаются одним делом — соединением металлических конструкций, сложных аппаратов, деталей, узлов методом сплавления металлов. От мастерства сварщиков зависит качество сварочных швов. Любые ошибки, небрежность, допускаемые в работе, могут привести к катастрофическим последствиям. Сварщик — профессионал должен знать электротехнику, технологию плавления металлов, свойства газов, применяемых для антиокисления, методы и принципы действия используемых агрегатов и оборудования. Большое значение имеет соблюдение техники безопасности и производственной санитарии.

2. ОСНОВНАЯ ЧАСТЬ.

2.1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1.1. ХАРАКТЕРИСТИКА МАТЕРИАЛА КОНСТРУКЦИИ.

Одним из основных материалов для изготовления сварных конструкций являются металлы, и в частности – стали.

Сталь — это сплав железа с углеродом и другими элементами, где углерода до 2,14%. В зависимости от химического состава сталь бывает углеродистая и легированная. Углеродистая сталь делится на низкоуглеродистую (содержание углерода до 0,25%), среднеуглеродистую (от 0,25 до 0,6%С) и высокоуглеродистую (от 0,6 до 2,0%С). Сталь, в составе которой кроме углерода имеются легирующие компоненты (хром, никель, вольфрам, ванадий и т. д.), называется легированной. Различают легированные стали: низколегированные (суммарное содержание легирующих компонентов, кроме углерода, менее 2,5%), среднелегированные (от 2,5 до 10%), высоколегированные (более 10%). Легирующие компоненты, вводимые в состав сталей, улучшают их качество: повышаются механические свойства, снижается порог хладноломкости, в результате чего создается возможность снизить массу конструкций.

По микроструктуре различают стали перлитного, мартенситного, аустенитного, ферритного и карбидного классов.

По способу производства различают стали:

А) обыкновенного качества;

Б) качественная;

В) высококачественная.

По назначению стали бывают строительные, машиностроительные (конструкционные), инструментальные и стали с особыми физическими свойствами.

Рассмотренные выше стали имеют хорошую свариваемость. Технология ручной дуговой сварки таких сталей должна обеспечивать конкретный комплекс требований, к которым прежде всего относятся:

-обеспечение надежности и долговечности конструкций и особенно из термически упрочняемых сталей, как правило, используемых при изготовлении ответственных конструкций;

-обеспечение равнопрочное сварного соединения с основным металлом и отсутствие дефектов в сварном шве, поэтому механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

2.1.2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ.

Подготовка металла под сварку заключается в правке, очистке, разметке, резке и сборке.

Правкой устраняют деформацию прокатной стали. Листовой и сортовой металл правят в холодном состоянии на листоправйльных и углоправйльных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого металлического листа. При разметке заготовок учитывается укорачивание их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1—0,2 мм на 1 м продольного шва.

При подготовке деталей к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением. Часто кислородную резку, особенно машинную, сочетают со снятием угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления науглероженного металла.

Перед сборкой под сварку требуется в соответствии с ГОСТом подготовить кромки свариваемых деталей.

К элементам геометрической формы подготовки кромок под сварку (см.рис.) относятся угол разделки кромок a, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а; геометрические размеры шва: в-ширина шва,

h-высота шва, К-катет шва.

СБОРКА ИЗДЕЛИЙ ПОД СВАРКУ.

Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийности производства, типа изделий и др.). Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или пользуются комбинированными сборочно-сварочными приспособлениями.

Основным назначением сборочного оборудования является фиксация и закрепление собираемого сварного узла в заданном положении. Для этой цели применяются специальные узлы и установки. Установочные и закрепляющие элементы сборочного оборудования. К первым относятся упоры, опоры, призмы, фиксаторы, шаблоны и домкраты. Закрепляющими элементами являются прижимы, которые могут быть ручными и механизированными. В качестве привода механизированных прижимов чаще всего применяются пневматические и гидравлические системы. В некоторых случаях прижим объединяют с упором или фиксатором и выполняют в виде комплексного узла. Установочные и зажимные элементы могут быть съемными и регулируемыми. Из отдельных элементов могут быть собраны приспособления и установки, в частности кондукторы и стенды. Указанные установки применяют для сборки плосколистовых и коробчатых конструкций, а также цилиндрических обечаек. При сборке осуществляют следующие операции: устанавливают все необходимые элементы конструкции на соответствующих местах с заданными зазорами и закрепляют их, совмещают кромки свариваемых элементов, при необходимости производят прихватки. В результате получают конструкцию, готовую для сварки. Для обеспечения необходимой точности сборки, сокращения времени на разметку и проверку собранной конструкции, а также облегчения процесса сварки (возможность выполнения швов в нижнем положении) целесообразно использовать при изготовлении конструкций специальный кондуктор.

Изделия чаще всего собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от различных условий достигает 1м. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6 — 8 мм). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях.

Точность сборки проверяют с помощью специального инструмента.

Рис. Инструмент для проверки качества сборки: а-угла разделки кромки, б-прямого угла, в-смещения листов, г-зазора между листами при сварке внахлестку, д-зазора при сварке втавр и встык.

Рис. Инструмент для проверки качества сборки: а-угла разделки кромки, б-прямого угла, в-смещения листов, г-зазора между листами при сварке внахлестку, д-зазора при сварке втавр и встык.

2.1.3.ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ.

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Достоинства способа:

простота оборудования;

возможность сварки во всех пространственных положениях;

возможность сварки в труднодоступных местах;

быстрый, по времени переход от одного вида материала к другому;

большая номенклатура свариваемых металлов.

Недостатки способа:

большие материальные и временные затраты на подготовку сварщика;

качество сварного соединения и его свойства во многом определяются субъективным фактором;

низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

вредные и тяжёлые условия труда.

Рациональные области применения:

сварка на монтаже;

сварка непротяжённых швов.

2.1.4.ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВАРОЧНЫХ МЕТЕРИАЛОВ, ОБОРУДОВАНИЯ И ИНСТРУМЕНТА СВАРЩИКА.

Э ЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ.

ЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ.

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Все электроды для ручной сварки можно разделить на следующие группы:

«В» - для сварки высоколегированных сталей с особыми свойствами - 49 типов;

«Л» - для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа - пять типов (Э70, Э85, Э100, Э125, Э150);

«Т» - для сварки легированных теплоустойчивых сталей - девять типов;

«У» - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа

«Н» - для наплавки поверхностных слоев с особыми свойствами — 44 типа.

Цифры в обозначениях электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

Выпускаемые промышленным способом электроды в зависимости от допустимого пространственного положения сварки могут делиться на четыре группы:

электроды, которыми можно варить во всех положениях шва;

электроды, предназначенные для всех положений, кроме вертикального сверху вниз;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

для нижнего и нижнего в лодочку.

На основе химического состава покрытия проведена классификация качественных электродных покрытий: рутиловые, основные, целлюлозные, кислые и со смешанным покрытием.

Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки, на которую методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечении более устойчивого горения дуги.

В состав покрытия входят следующие элементы:

-стабилизирующие- вещества обеспечивающие устойчивый процесс горения дуги; шлакообразующие- вокруг сварочной ванны создается защитная шлаковая пленка, препятствующая окислительным процессам;

-газообразующие- дополнительная защита сварочной ванны за счет выделенных газов, образующих защитную оболочку;