Элементы и геометрия токарных резцов

К основным режущим инструментам, используемым при токарной обработке, относится резец, геометрические параметры которого определяют его технические возможности, точность и эффективность обработки. Разбираться в таких параметрах должен любой специалист, решивший посвятить себя токарному делу, поскольку правильный выбор углов резца увеличивает как продолжительность эксплуатации инструмента, так и производительность обработки.

Геометрия режущих инструментов – совокупность параметров их конструктивных элементов: углы резания, величина и форма режущих лезвий, форма поверхностей рабочей части и т.п.

Только рационально выбранная геометрия режущего инструмента позволяет обеспечивать высокопроизводительный и качественный процесс механической обработки.

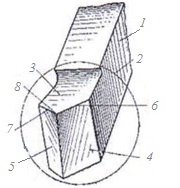

Все резцы состоят из:

рабочей части 2 (рабочей головки) с режущими лезвиями, предназначенной для обеспечения резания;

стержня 1 (тело резца) предназначенного для закрепления резца.

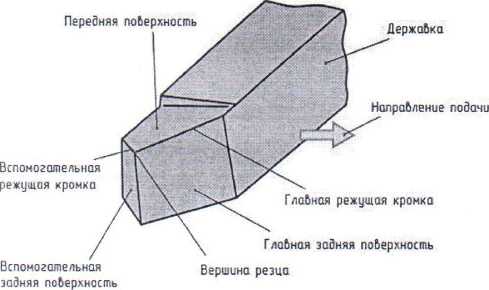

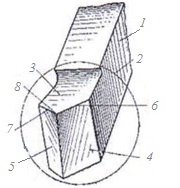

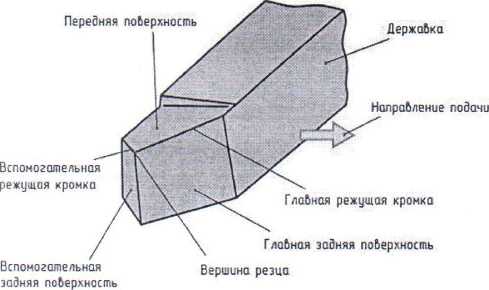

Рис. Г.1. Основные элементы резца Рис. Г.2. Конструкция резца

1 - тело; 2 – головка; 8 – вершина;

3 - передняя поверхность;

4 - главная задняя поверхность;

5 - вспомогательная задняя поверхность;

6 - главная режущая кромка;

7 - вспомогательная режущая кромка.

Рабочая часть резца образована тремя поверхностями:

передней 3 – по ней в ходе обработки заготовки сходит стружка);

задней главной 4 – обращенной к обрабатываемой поверхности заготовки;

задней вспомогательной 5 – обращенной к обработанной поверхности заготовки.

Режущие лезвия, осуществляющие процесс резания, образуются в результате пересечения указанных трёх поверхностей:

Главное режущее лезвие (кромка) 6 образовано пересечением его передней и главной задней поверхностей. Оно выполняет основную работу резания.

Вспомогательное режущее лезвие (кромка) 2. образовано пересечением передней поверхности и вспомогательной задней.

Вершина резца 8 образована пересечением главного и вспомогательного режущих лезвий.

У некоторых видов резцов (например, у отрезного) имеются две вспомогательные задние поверхности и, следовательно, два вспомогательных режущих лезвия.

Вершина резца при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

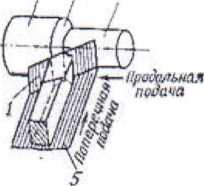

П ри точении заготовки различают следующие поверхности и плоскости (рис. Г.3):

ри точении заготовки различают следующие поверхности и плоскости (рис. Г.3):

Рисунок Г.3. Поверхности и плоскости при точении:

1 – плоскость резания; 2 – обрабатываемая поверхность;

3 – поверхность резания; 4 – обработанная поверхность;

5 – основная плоскость

обрабатываемую поверхность, с которой снимается стружка;

обработанную поверхность, с которой срезан слой металла;

поверхность резания – переходную поверхность между обрабатываемой и обработанной поверхностями, образуемую непосредственно главной режущей кромкой резца;

основную плоскость – плоскость, параллельную направлениям продольной и поперечной подач;

плоскость резания – плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца перпендикулярно плоскости основания;

главную секущую плоскость – плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость;

вспомогательную секущую плоскость – плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

материала изготовления инструмента;

условий его работы;

характеристик материала, который предстоит обрабатывать.

Углы резцов для токарной обработки

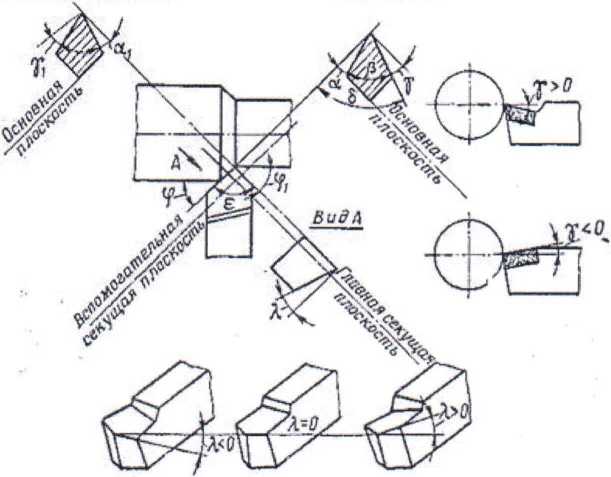

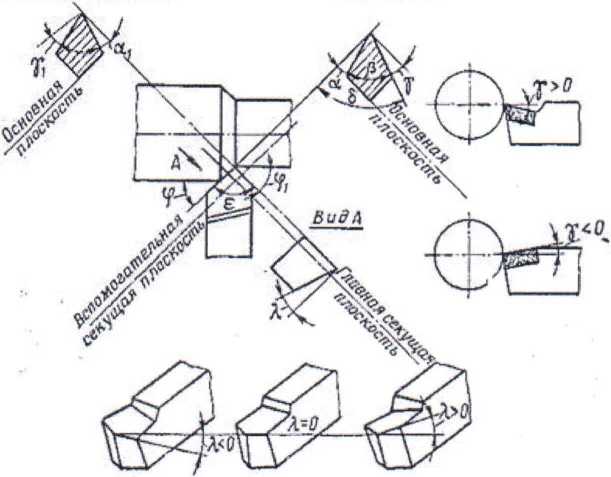

Углы резца (рис. Г.4) делят на главные, вспомогательные и углы в плане. Главные углы измеряют в главной секущей плоскости (передний угол γ, главный задний угол α, угол заострения β и угол резания δ). Во вспомогательной секущей плоскости измеряют вспомогательный задний угол α1. Углы в плане измеряют в плоскости основания (главный угол в плане φ, вспомогат. угол в плане φ1 и угол при вершине в плане ε).

Рисунок Г.4. Углы резца.

Рисунок Г.4. Углы резца.

Передний угол γ – угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания. Служит для облегчения врезания резца в заготовку, облегчения схода стружки, уменьшения работы деформации и расхода мощности на резание и выбирается в пределах от -10 до +30°, при этом отрицательные значения назначают для твердосплавных резцов при обработке закаленных сталей, а положительные – при обработке мягких и вязких материалов.

Угол γ может быть:

положительным, если передняя поверхность резца направлена вниз от режущего лезвия. Обычно заточку с передним углом, который имеет положительное значение, используют, когда предстоит обработка заготовки из вязкого материала, а также когда материал изготовления инструмента отличается высокой прочностью;

равным 0 при горизонтальной передней поверхности;

отрицательным, если передняя поверхность резца направлена вверх от главного режущего лезвия. Они отличаются высокой прочностью, но выполнять обработку такими инструментами затруднительно. Резцы с передними углами, имеющими отрицательное значение, применяют при обработке материалов с высокой твердостью и прочностью, при выполнении прерывистого резания, когда материал изготовления инструмента не обладает достаточной прочностью на изгиб и плохо воспринимает ударные нагрузки.

Прочность и стойкость режущего инструмента, усилия, возникающие в ходе обработки, определяются параметрами переднего угла.

Увеличение значения переднего угла, с одной стороны, позволяет улучшить чистоту обработки, а с другой – провоцирует снижение прочности и стойкости токарного резца.

Главный задний угол α – угол между главной задней поверхностью и плоскостью резания. Служит для уменьшения трения между поверхностью резания и главной задней поверхностью резца и выбирается в пределах от 6 до 12°, при этом большее значение угла берется для мягких и вязких материалов, меньшее – для твердых и хрупких.

Одним из важнейших считается главный задний угол токарного резца, который минимизирует трение, возникающее при взаимодействии задней поверхности инструмента с деталью, которую в данный момент обрабатывают (а значит, уменьшает нагрев резца и продлевает срок его службы). Выбирая данный угол при заточке инструмента, учитывают тип обработки и материал заготовки. При этом следует знать, что сильное увеличение размера заднего угла приводит к быстрому выходу токарного резца из строя.

Угол заострения β – угол между передней и задней поверхностями резца; он определяется по формуле

β = 90° – (α+γ).

Угол заострения характеризует степень заострения его вершины.

Угол резания δ (дельта) – угол между передней поверхностью и плоскостью резания; он равен сумме углов α + β.

Величина угла резания может варьироваться в пределах 60-100°. Она напрямую зависит от твердости, которой обладает обрабатываемый металл: чем она выше, тем больше его значение.

Вспомогательный задний угол α1 – угол, заключённый между задней вспомогательной поверхностью и плоскостью, проходящей через вспомогательное режущее лезвие перпендикулярно основной плоскости, измеряют во вспомогательной секущей плоскости.

Углы α и α1 необходимы для снижения трения резца о заготовку в процессе резания.

Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Определяется конструктивными особенностями детали, жесткостью системы «станок-приспособление-инструмент-деталь» (СПИД) и выбирается в пределах 30- 90°.

С уменьшением угла φ улучшается качество обрабатываемой поверхности, повышается стойкость резца, однако при недостаточной жесткости системы СПИД уменьшение угла φ вызывает вибрацию заготовки и резца, что приводит к ухудшению шероховатости поверхности. Поэтому, обработку большей части металлов можно проводить инструментами с главным углом в плане φ, равным 45°, но тонкие и длинные заготовки следует обрабатывать резцами, у которых величина этого угла находится в промежутке 60-90°. Это необходимо для того, чтобы исключить прогиб и дрожание детали.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки и направлением подачи – для резцов различных типов выбирается от 5 до 45°.

С уменьшением вспомогательного угла в плане φ1 возрастает чистота обработки и увеличивается стойкость инструмента.

Углы в плане φ и φ1 влияют на шероховатость обработанной поверхности.

Угол при вершине резца в плане ε – угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Определяется по формуле:

ε = 180 – (φ + φ1)

Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости,

Он определяет направление схода стружки и обеспечивает необходимую прочность вершины резца.

Может быть положительным (если вершина резца является низшей точкой главной режущей кромки), отрицательным (если вершина резца является наивысшей точкой главной режущей кромки) и равным нулю (если главная режущая кромка параллельна основной плоскости).

При черновой обработке выбирается в пределах 4–20°, при чистовой – от 0 до -5°.

При заточке токарного резца, учитывают ряд факторов, влияющих на величину данного угла:

материал заготовки и самого инструмента;

форму передней поверхности;

условия, в которых резец будет использоваться.

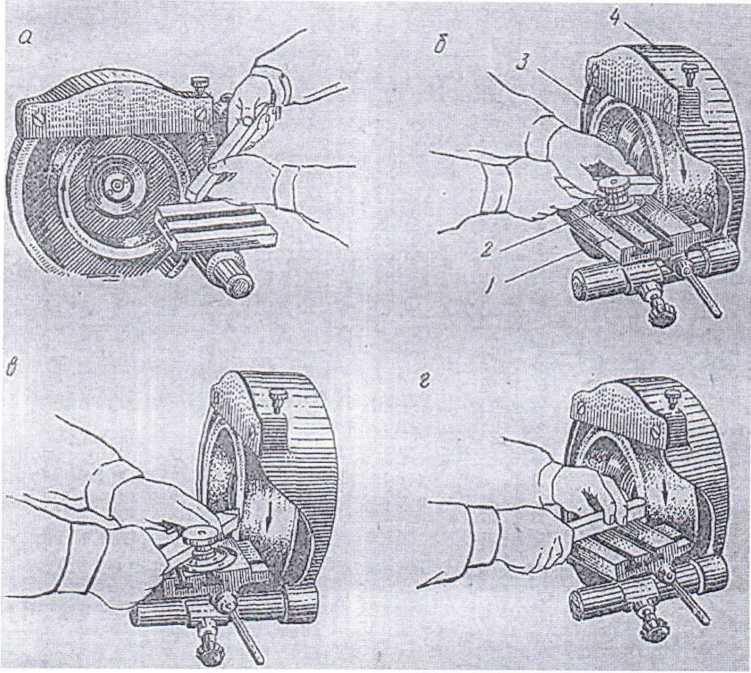

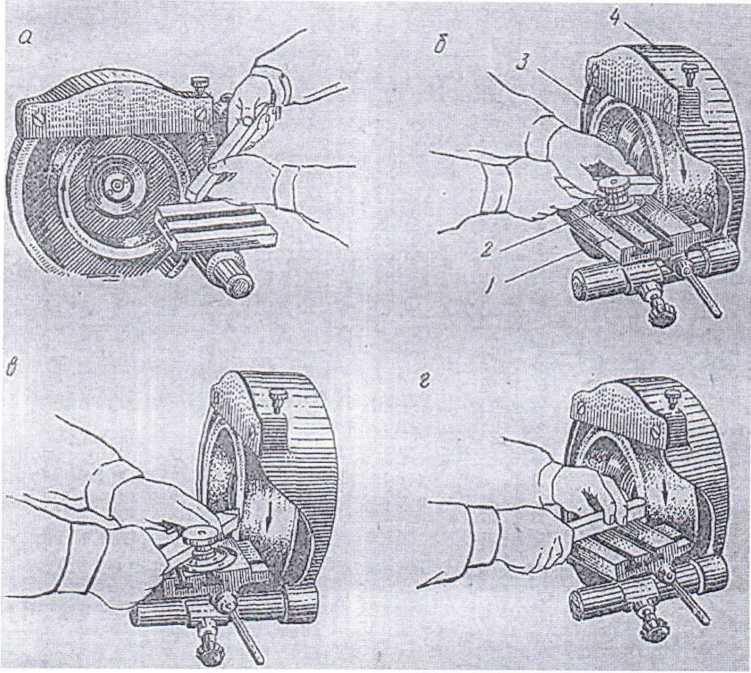

Ручную заточку резцов выполняют на заточном станке или на точильношлифовальном станке.

Для заточки быстрорежущих резцов рекомендуется установить шлифовальный круг из электрокорунда белого зернистостью 16-25 и твердостью СМ1 - СМ2, а для резцов, оснащенных пластинками из твердых сплавов, – круг из карбида кремния зеленого зернистостью 16 и твердостью М или СМ. Качественную заточку твердосплавных резцов выполняют алмазными кругами. При заточке не следует слишком сильно прижимать резец к шлифовальному кругу. Для охлаждения резца используют ванночку с водой.

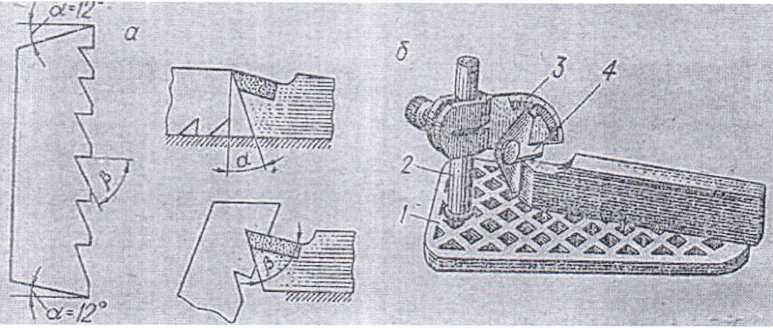

Рис. Г.5. Заточка поверхностей резца: а – передней поверхности; б – главной задней поверхности; в – вспомогательной задней поверхности; г – радиуса закругления вершины.

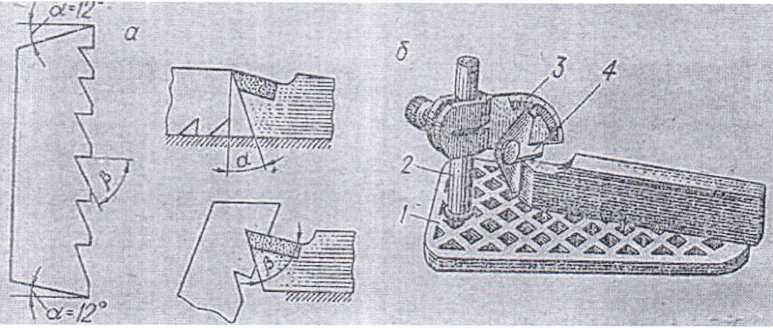

Измерение углов резцов

Рис. Г.6. Контроль главных углов резца: а – шаблоном; б – настольным угломером.

Специальные приборы – угломеры – применяют для измерения следующих углов резцов: переднего γ, задних α и α1 угла наклона главного режущего лезвия λ.

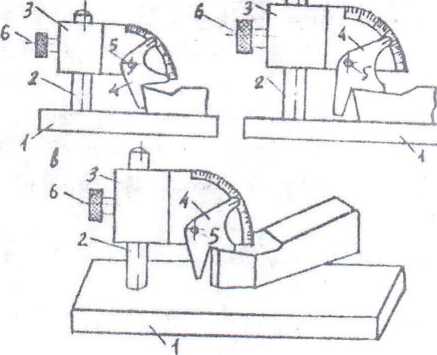

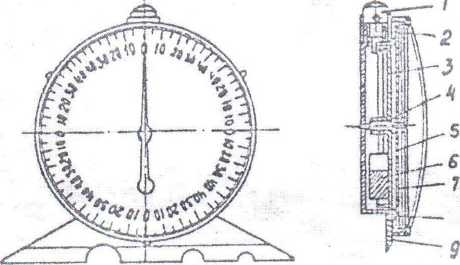

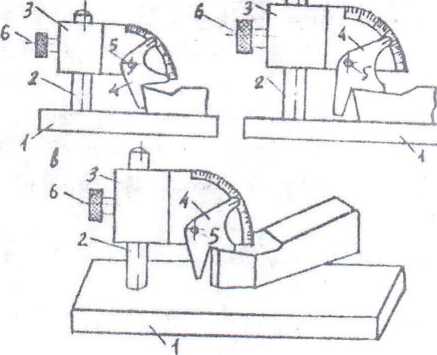

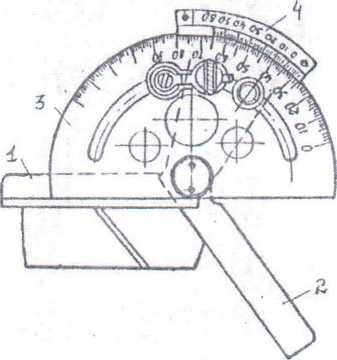

Настольный угломер (рис. Г.7) состоит из основания 1, стойки 2, по которой перемещается сектор 3 с шаблоном 4. Сектор может передвигаться вдоль стойки, поворачиваться вокруг ее оси и в нулевом положении закрепляется винтом 6. Шаблон 4 имеет в нижней части два взаимно перпендикулярных ребра. На секторе 3 нанесены деления. Риска на верхней части шаблона 4 указывает на шкале сектора величину измеряемого угла. Положение шаблона 4 относительно сектора 3 фиксируется винтом 5. На рис. Г.6, б показано измерение переднего угла γ. Этим угломером можно измерить углы α и α1, а также угол наклона режущего лезвия λ (рис. Г.7).

Рис. Г.7. Настольный угломер.

Рис. Г.7. Настольный угломер.

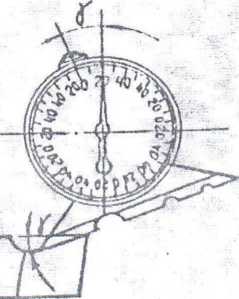

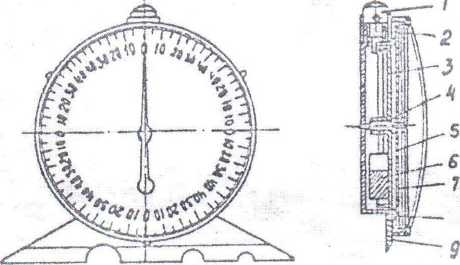

Также применяется маятниковый угломер (рис. Г.8) состоит из корпуса 8, к основанию которого прикреплена линейка 9. В корпусе между передней и задней стенками вращается ось 4, на которой укреплен диск 3 с грузом 6. На оси диска с наружной стороны закреплена стрелка 5, она вращается вместе с диском. При повороте диска с грузом угол отклонения отсчитывается стрелкой по градуировочной шкале, нанесенной на передней крышке 7. В нерабочем состоянии диск 3 тормозится при помощи тормозного устройства, состоящего из кнопки 1, прижимающий диск давлением спиральной пружины 2.

Рис. Г.8. Маятниковый угломер. Рис. Г.9. Измерение главного переднего угла резца.

Перед измерением угла нажимают на кнопку 1, в результате чего диск 3 с грузом 6 освобождается и устанавливается вертикально. При наклоне линейки прибора корпус со шкалой поворачивается вокруг диска на величину измеряемого угла, считая от нулевого вертикального положения стрелки. Угол отсчитывается по шкале прибора. Шкала прибора разделена на восемь частей по 45°, что позволяет производить отсчет от нуля в любом положении измерительной линейки.

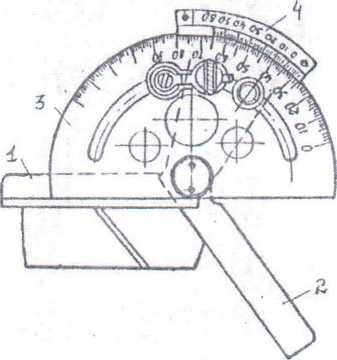

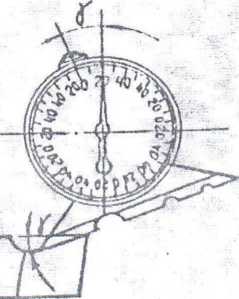

Универсальный угломер (рис. Г.10), применяют для измерения углов в плане φ и φ1. Он состоит из измеряемых линеек 1 и 2 и двух нониусов – 3,4.

Рис. .Г.10 Универсальный угломер.

Рис. .Г.10 Универсальный угломер.

5

ри точении заготовки различают следующие поверхности и плоскости (рис. Г.3):

ри точении заготовки различают следующие поверхности и плоскости (рис. Г.3): Рисунок Г.4. Углы резца.

Рисунок Г.4. Углы резца.

Рис. Г.7. Настольный угломер.

Рис. Г.7. Настольный угломер.

Рис. .Г.10 Универсальный угломер.

Рис. .Г.10 Универсальный угломер.