ГПОУ «Читинский техникум отраслевых технологий и бизнеса»

Лекция – презентация по дорожным машинам

«Рабочее оборудование бульдозеров»

Разработал: Батуев Б. Н. – преподаватель

Чита - 2015

Рабочее оборудование

Виды бульдозерного оборудования:

1) неповоротный жесткий отвал;

2) неповоротный отвал

с гидро-

перекосом;

3) поворотный отвал

Рабочее оборудование бульдозера с жестким креплением отвала

1- нож; 2- отвал; 3- козырек; 4, 9 - фиксаторы транспортный и поперечного перемещения траверсы рамы ; 5, 8- болты крепления подрамника и траверсы рамы; 6- брус; 7- траверса рамы; 10- палец; 11- вкладыш; 12- гидроцилиндр;

13- кронштейн; 14- пояса жесткости; 15- боковая щека.

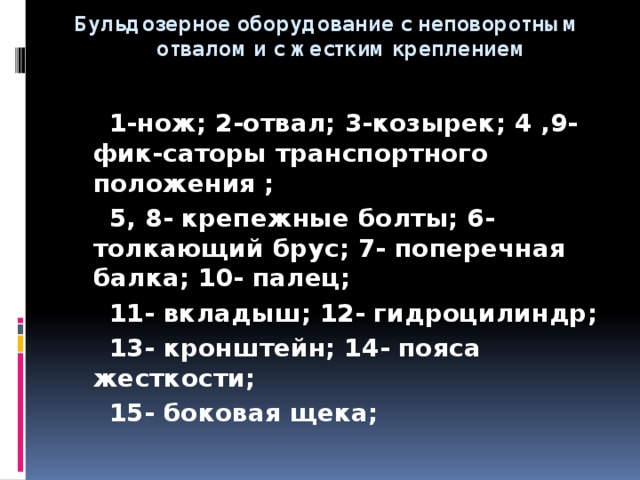

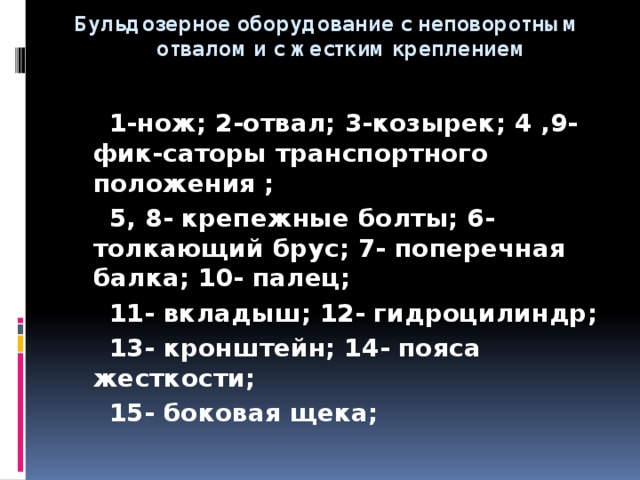

Бульдозерное оборудование с неповоротным отвалом и с жестким креплением

1-нож; 2-отвал; 3-козырек; 4 ,9- фик-саторы транспортного положения ;

5, 8- крепежные болты; 6- толкающий брус; 7- поперечная балка; 10- палец;

11- вкладыш; 12- гидроцилиндр;

13- кронштейн; 14- пояса жесткости;

15- боковая щека;

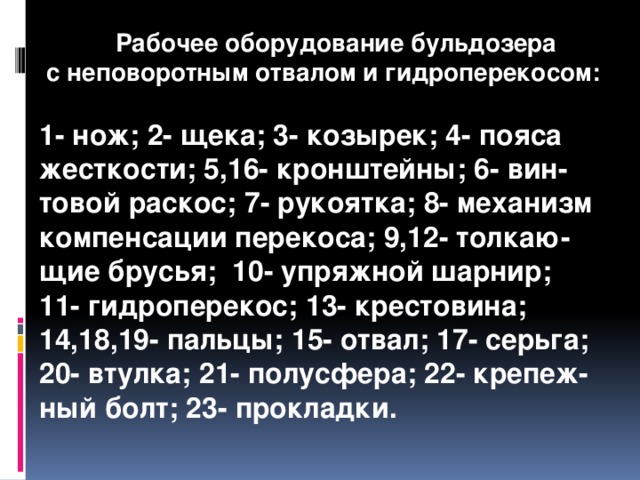

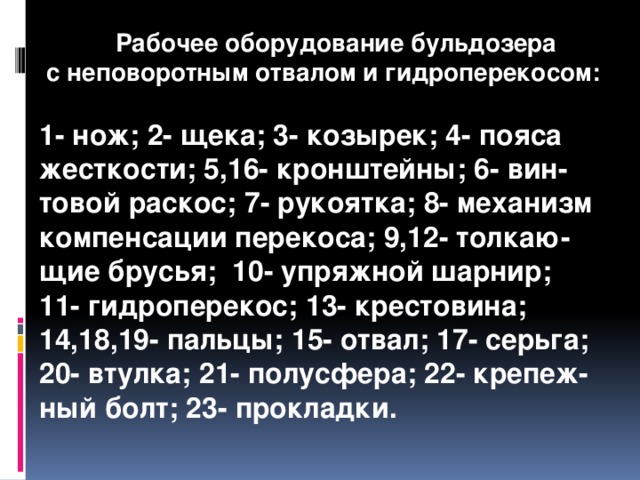

Рабочее оборудование бульдозера с неповоротным отвалом и гидро-перекосом: 1- нож; 2- щека; 3- козырек; 4- пояса жесткости; 5,16- кронштейны; 6- винтовой раскос; 7- рукоятка; 8- механизм компенсации перекоса; 9,12- толкающие брусья; 10- упряжной шарнир; 11- гидроперекос; 13- крестовина; 14,18,19- пальцы; 15- отвал; 17- серьга; 20- втулка; 21- полусфера; 22- крепежный болт; 23- прокладки.

Рабочее оборудование бульдозера

с неповоротным отвалом и гидроперекосом:

1- нож; 2- щека; 3- козырек; 4- пояса жесткости; 5,16- кронштейны; 6- вин-товой раскос; 7- рукоятка; 8- механизм компенсации перекоса; 9,12- толкаю-щие брусья; 10- упряжной шарнир;

11- гидроперекос; 13- крестовина; 14,18,19- пальцы; 15- отвал; 17- серьга;

20- втулка; 21- полусфера; 22- крепеж-ный болт; 23- прокладки.

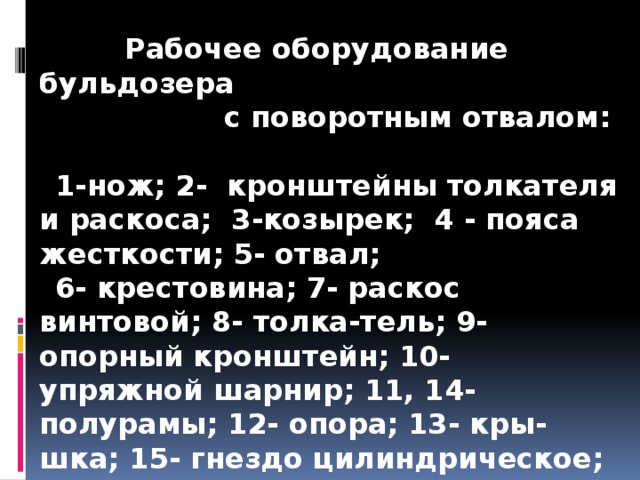

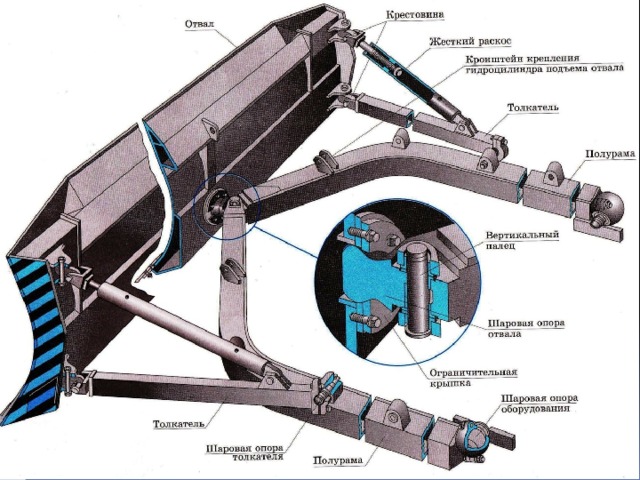

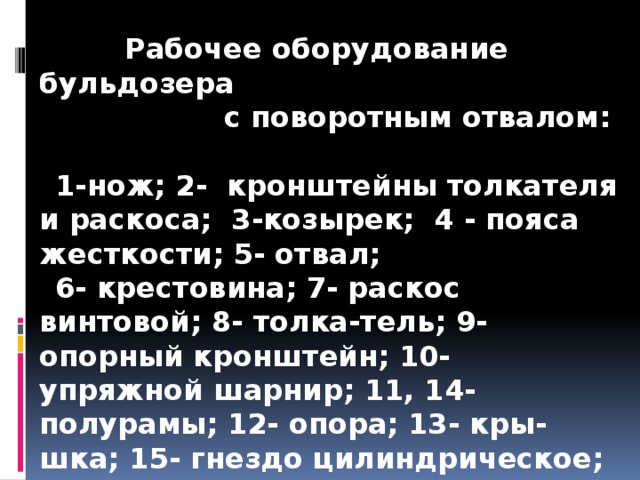

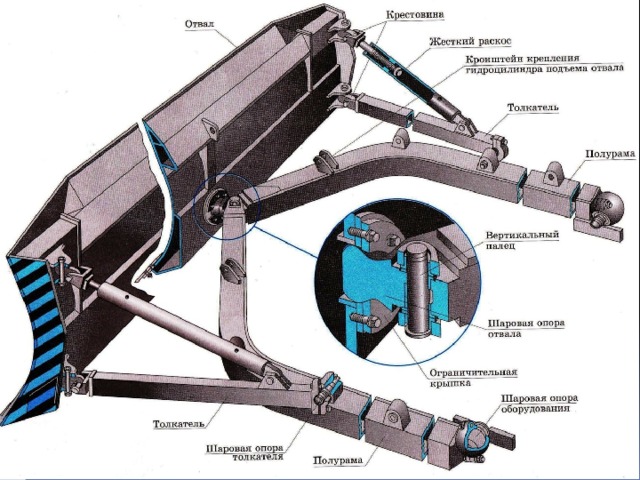

Рабочее оборудование бульдозера

с поворотным отвалом:

1-нож; 2- кронштейны толкателя и раскоса; 3-козырек; 4 - пояса жесткости; 5- отвал;

6- крестовина; 7- раскос винтовой; 8- толка-тель; 9- опорный кронштейн; 10- упряжной шарнир; 11, 14- полурамы; 12- опора; 13- кры-шка; 15- гнездо цилиндрическое; 16- опора шаровая; 17- болт; 18- полукрышка; 19- палец вертикальный; 20- сменная втулка.

Рабочее оборудование бульдозера с поворотным отвалом

1-нож

2- кронштейны толкателя и раскоса

3-козырек

4 - пояса жесткости

5- отвал

6- крестовина

7- раскос винтовой

8- толкатель

9- опорный кронштейн

10- упряжной шарнир

11, 14- полурамы

12- опора

13- крышка

15- гнездо цилин-дрическое

16- опора шаровая

17- болт

18- полукрышка

19- палец вертика-льный

20- сменная втулка

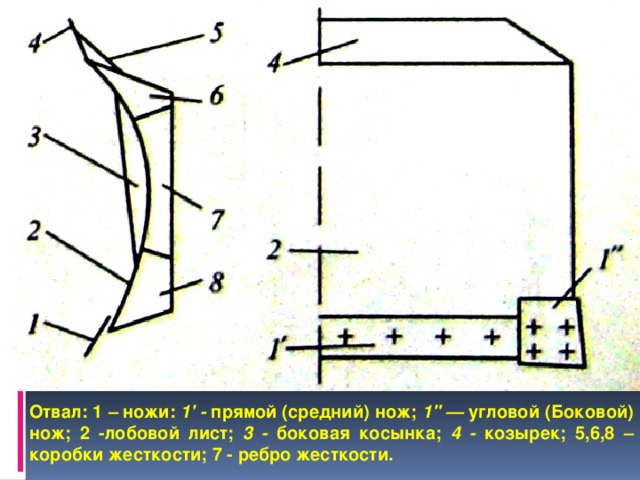

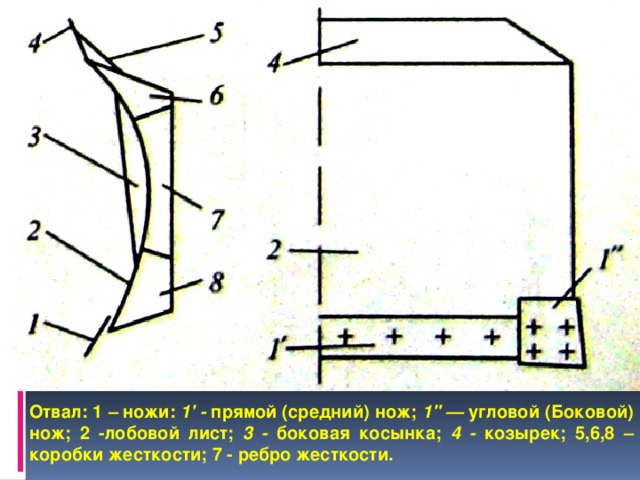

Виды отвалов:

1)прямой, 2)полусферический, 3)сферический, 4) прямой поворотный.

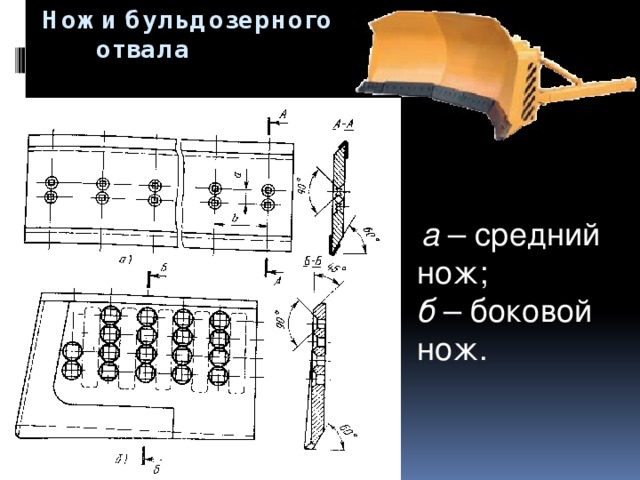

Отвал: 1 – ножи: 1' - прямой (средний) нож; 1" — угловой (Боковой) нож; 2 -лобовой лист; 3 - боковая косынка; 4 - козырек; 5,6,8 – коробки жесткости; 7 - ребро жесткости.

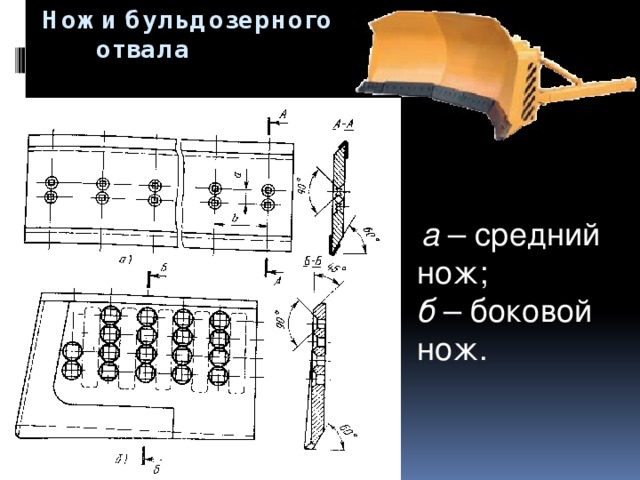

Ножи бульдозерного отвала

а – средний нож;

б – боковой нож.

Схема перестановки ножей

а - схема перестановки среднего ножа;

б – схема перестановки бокового ножа;

1, 4- ножи;

2- болт;

3- надножевая плита отвала.

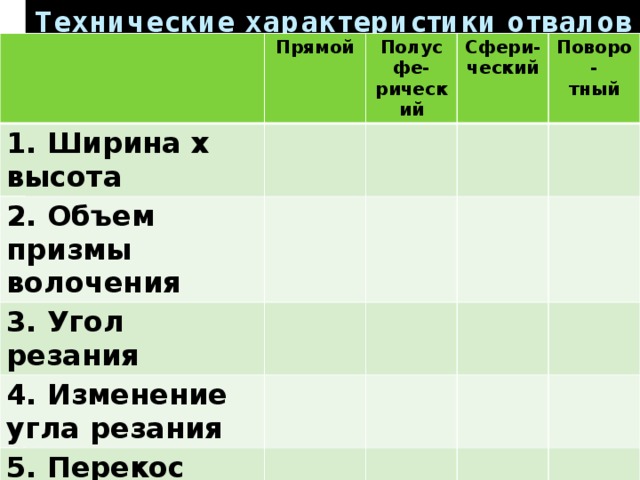

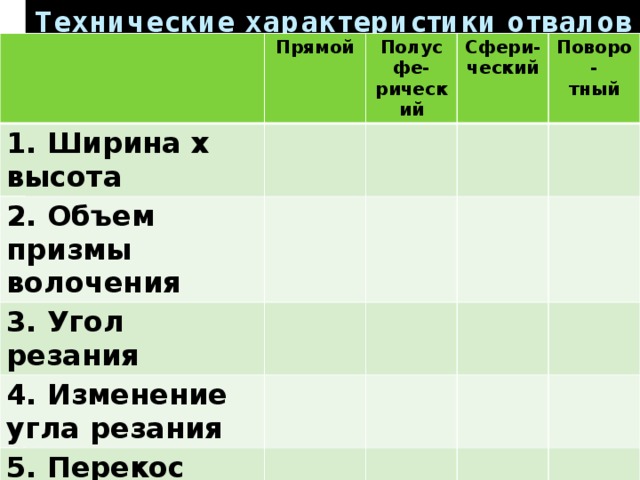

Технические характеристики отвалов бульдозеров класса 10

Прямой

1. Ширина х высота

Полусфе-рический

2. Объем призмы волочения

Сфери-ческий

3. Угол резания

Поворо-

4. Изменение угла резания

тный

5. Перекос отвала

6. Максимальный перекос

7. Масса

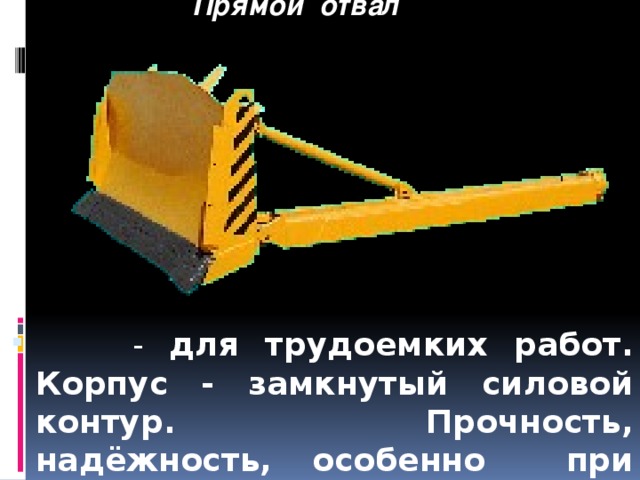

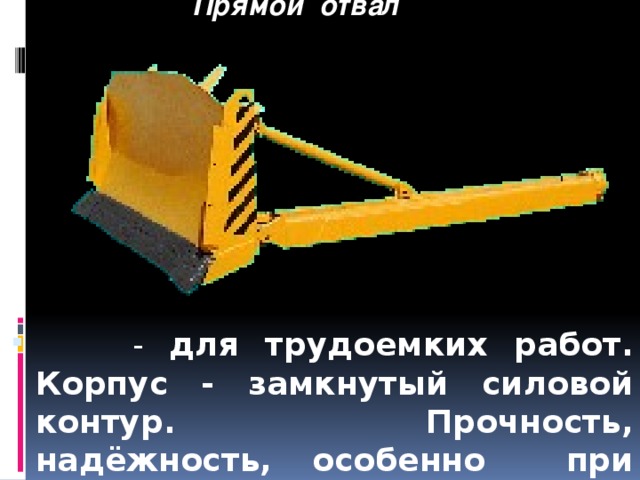

Прямой отвал

- - для трудоемких работ. Корпус - замкнутый силовой контур. Прочность, надёжность, особенно при переко-шенном отвале.

Характеристики отвалов для бульдозеров класса 10 т

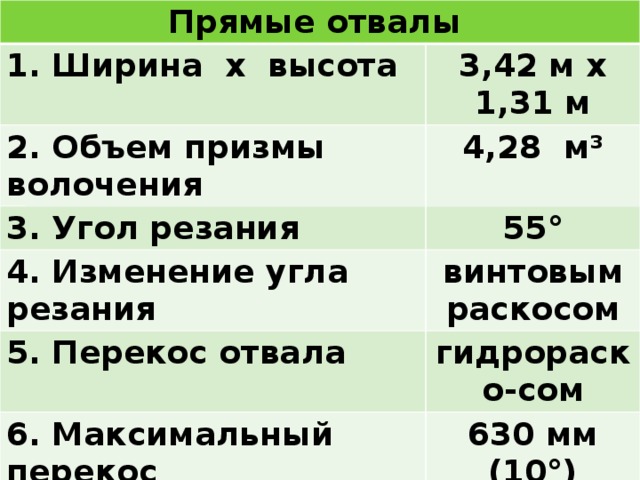

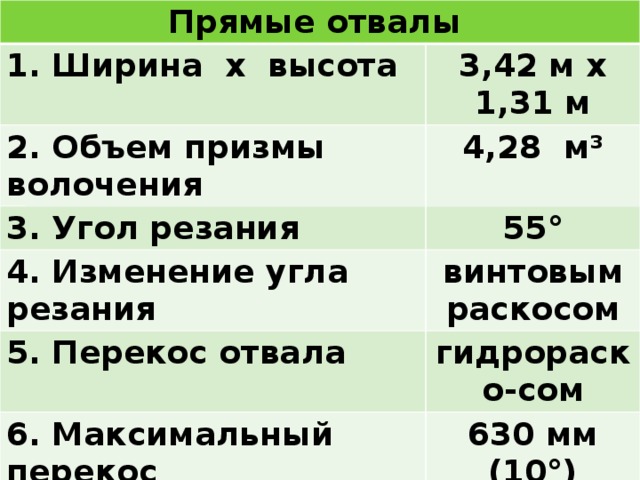

Прямые отвалы

1. Ширина х высота

3,42 м х 1,31 м

2. Объем призмы волочения

4,28 м³

3. Угол резания

55°

4. Изменение угла резания

винтовым раскосом

5. Перекос отвала

гидрораско-сом

6. Максимальный перекос

630 мм (10°)

7. Масса

2,373 т

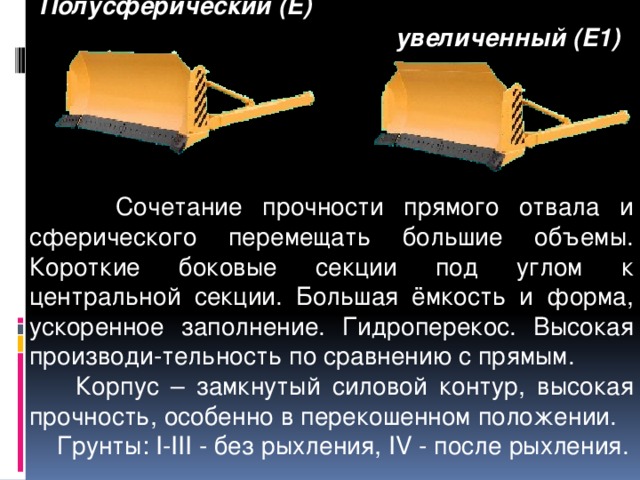

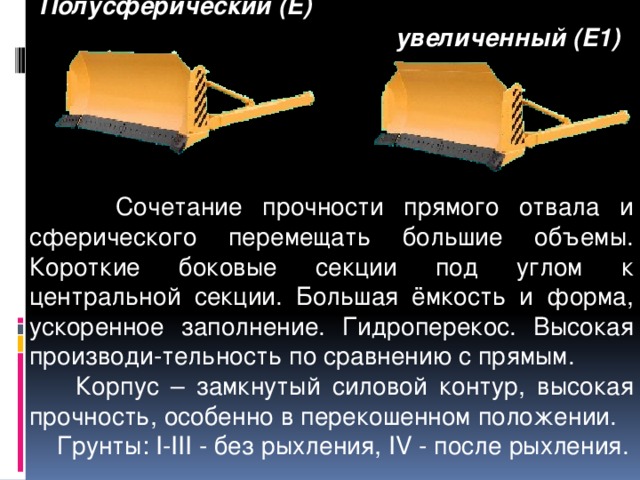

Полусферический (Е)

увеличенный (Е1)

Сочетание прочности прямого отвала и сферического перемещать большие объемы. Короткие боковые секции под углом к центральной секции. Большая ёмкость и форма, ускоренное заполнение. Гидроперекос. Высокая производи-тельность по сравнению с прямым.

Корпус – замкнутый силовой контур, высокая прочность, особенно в перекошенном положении.

Грунты: I-III - без рыхления, IV - после рыхления.

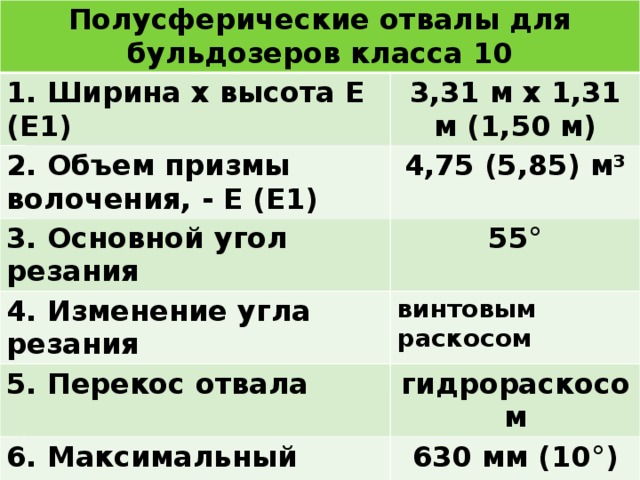

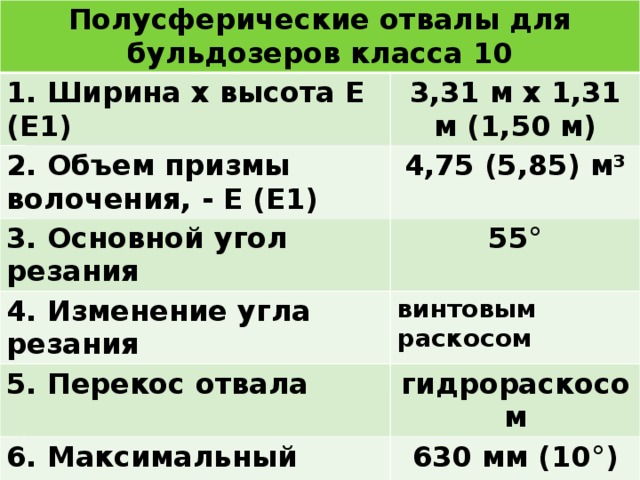

Полусферические отвалы для бульдозеров класса 10

1. Ширина х высота Е (Е1)

3,31 м х 1,31 м (1,50 м)

2. Объем призмы волочения, - Е (Е1)

4,75 (5,85) м³

3. Основной угол резания

55°

4. Изменение угла резания

винтовым раскосом

5. Перекос отвала

гидрораскосом

6. Максимальный перекос

630 мм (10°)

7. Масса , тип Е( Е1)

2,51 т (2,61 т)

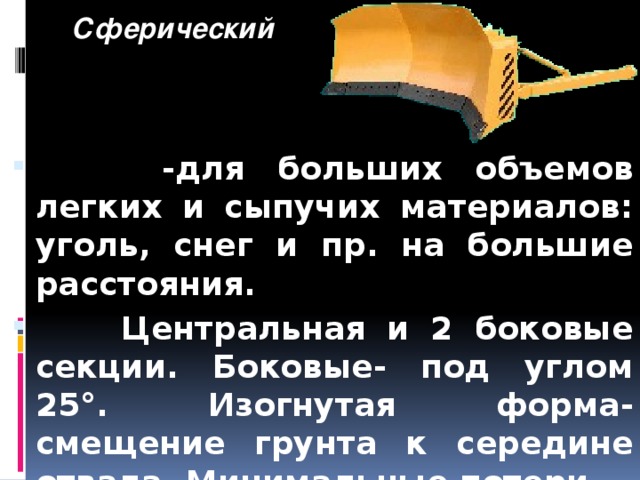

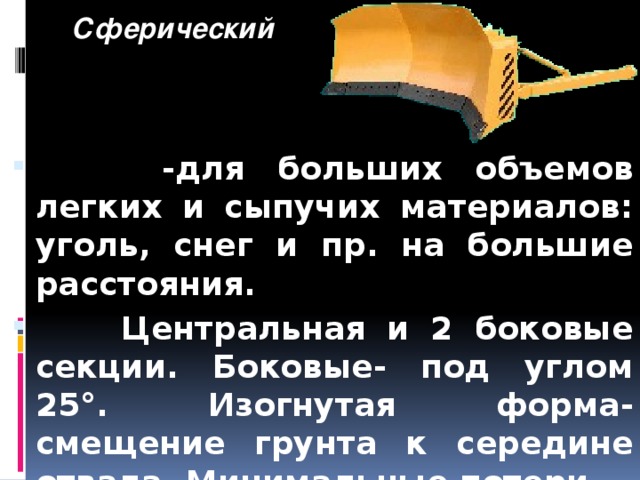

Сферический

- -для больших объемов легких и сыпучих материалов: уголь, снег и пр. на большие расстояния.

- Центральная и 2 боковые секции. Боковые- под углом 25°. Изогнутая форма- смещение грунта к середине отвала. Минимальные потери.

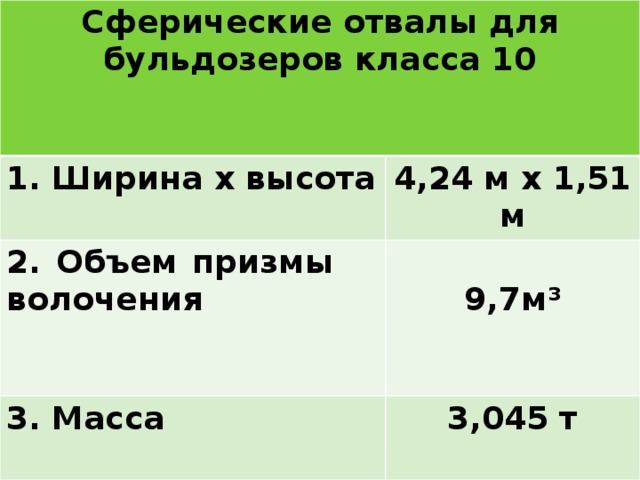

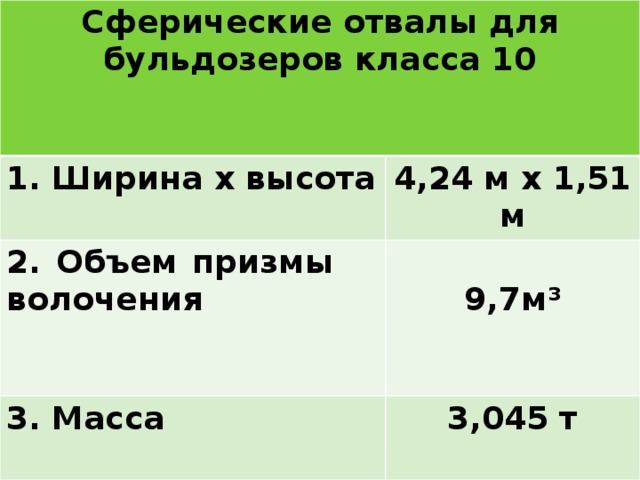

Сферические отвалы для бульдозеров класса 10

1. Ширина х высота

4,24 м х 1,51 м

2. Объем призмы волочения

3. Масса

9,7м³

3,045 т

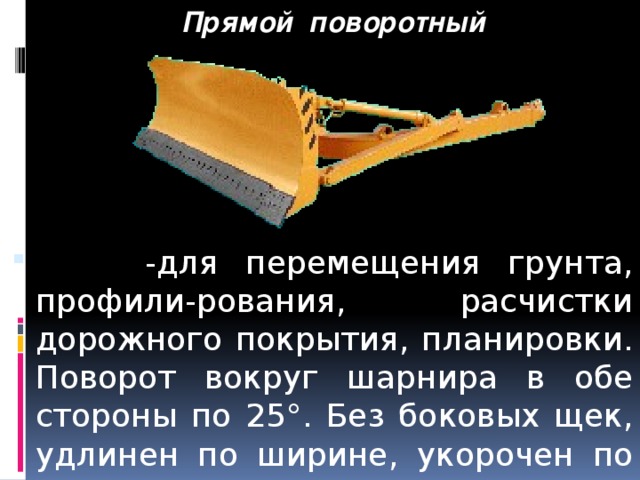

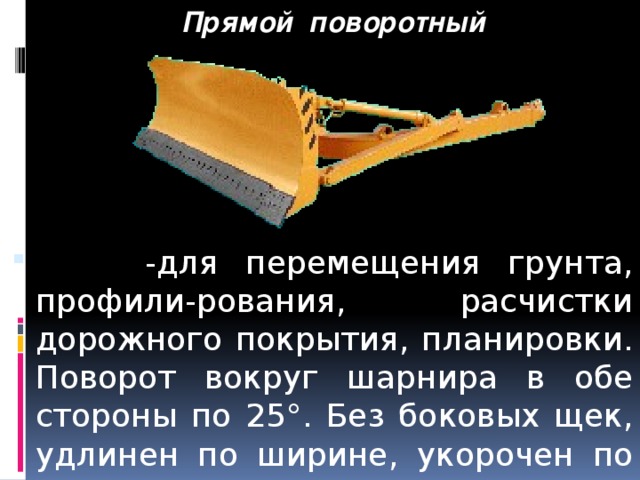

Прямой поворотный

- -для перемещения грунта, профили-рования, расчистки дорожного покрытия, планировки. Поворот вокруг шарнира в обе стороны по 25°. Без боковых щек, удлинен по ширине, укорочен по высоте.

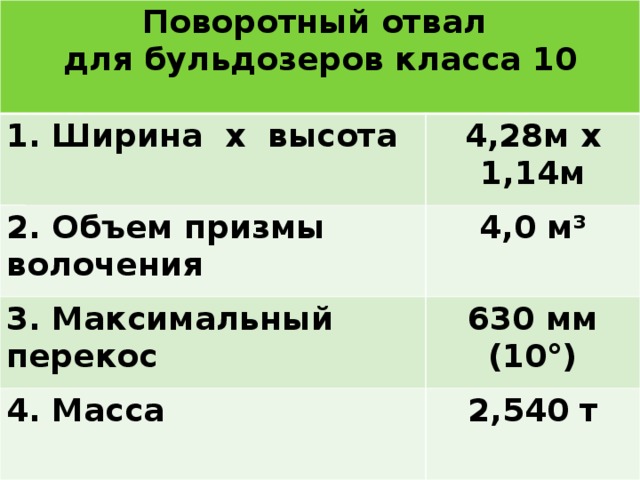

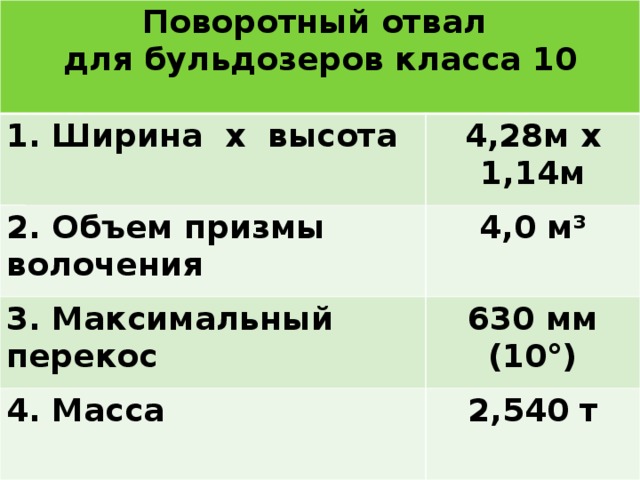

Поворотный отвал

для бульдозеров класса 10

1. Ширина х высота

4,28м х 1,14м

2. Объем призмы волочения

4,0 м³

3. Максимальный перекос

630 мм (10°)

4. Масса

2,540 т

Дополнительное оборудование:

1- уширители; 2- открылки;

3- удлинители; 4- рыхлительный зуб; 5- кирковщик; 6- гребенчатый нож; 7- канавная наставка; 8- от-косник; 9- опорная лыжа; 10- гру-зовые вилы; 11- грузовой крюк.

Дополнительное оборудование

1- уширители; 2- открылки; 3- удлинители; 4- рыхлительный зуб; 5- кирковщик для взламывания асфальта; 6- гребенчатый нож; 7- канавная наставка; 8- откос-ник; 9- опорная лыжа; 10- грузовые вилы; 11- грузоподъемный крюк.

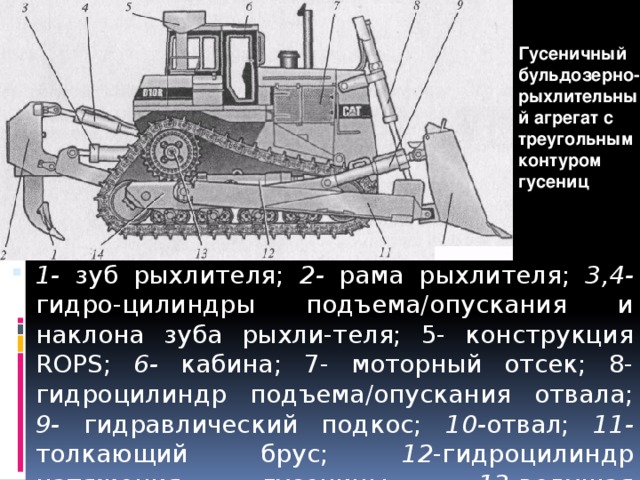

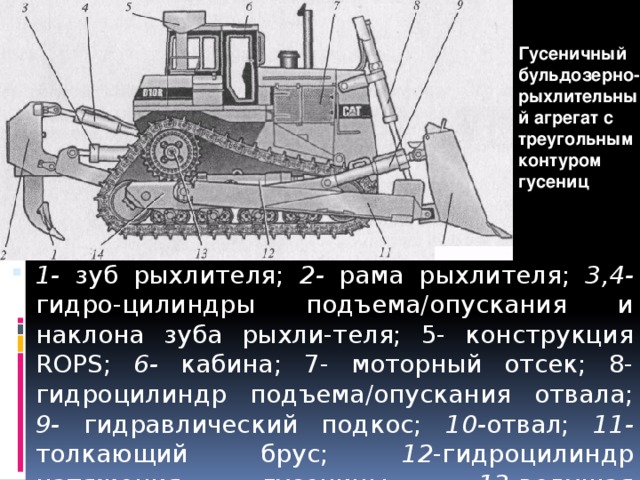

Рыхлительное оборудование

- для послойного разрыхления прочных талых и мерзлых грунтов, горных пород и дорожных покрытий с целью их последующей разработки и/или перемещения

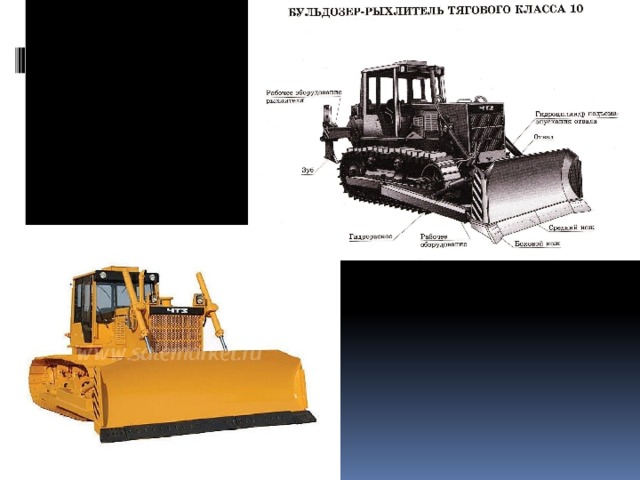

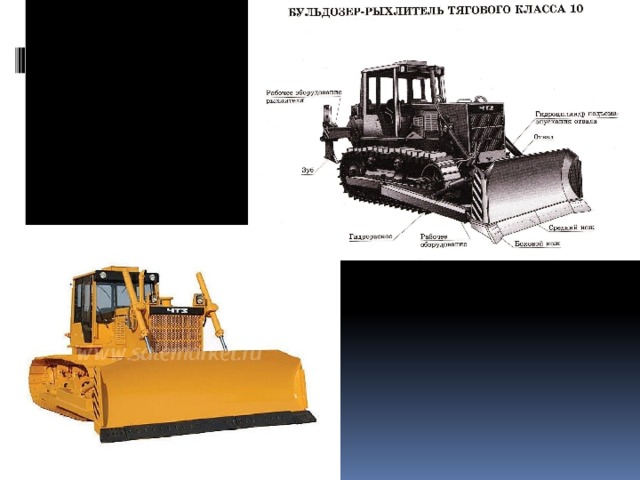

Гусеничный бульдозерно-рыхлительный агрегат с треугольным контуром гусениц

- 1- зуб рыхлителя; 2- рама рыхлителя; 3,4- гидро-цилиндры подъема/опускания и наклона зуба рыхли-теля; 5- конструкция ROPS; 6- кабина; 7- моторный отсек; 8- гидроцилиндр подъема/опускания отвала; 9- гидравлический подкос; 10- отвал; 11- толкающий брус; 12 -гидроцилиндр натяжения гусеницы; 13- ведущая звездочка; 14- рама гусеничной тележки

1)однозубый рыхлитель

2)Рыхлитель с двумя рыхлящими зубьями

3)Трехзубый

рыхлитель

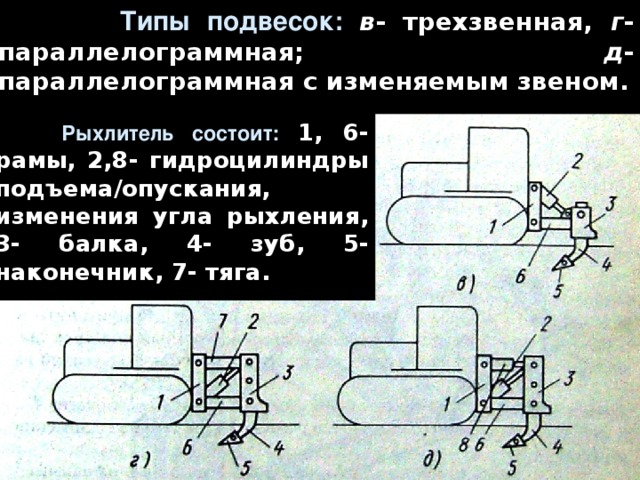

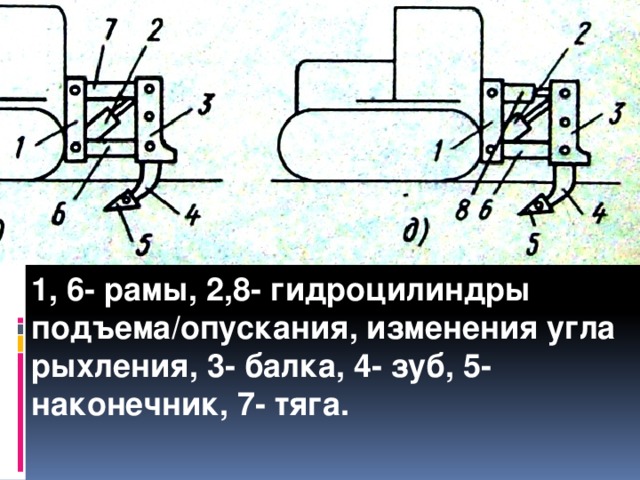

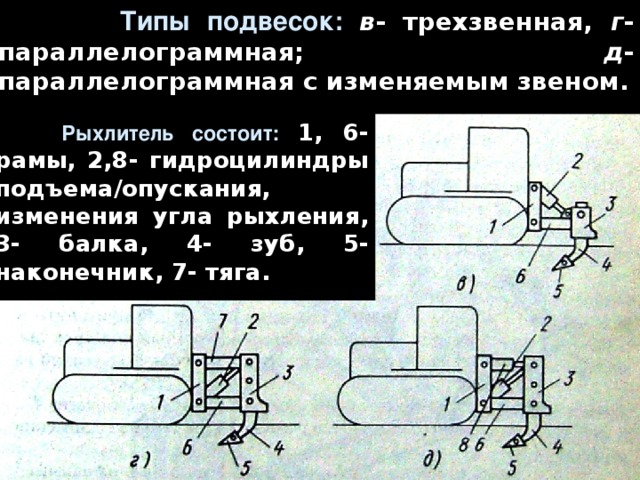

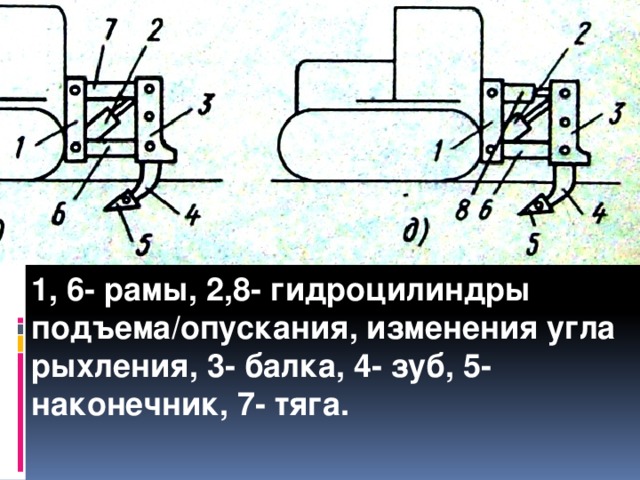

Типы подвесок: в - трехзвенная, г -параллелограммная; д - параллелограммная с изменяемым звеном.

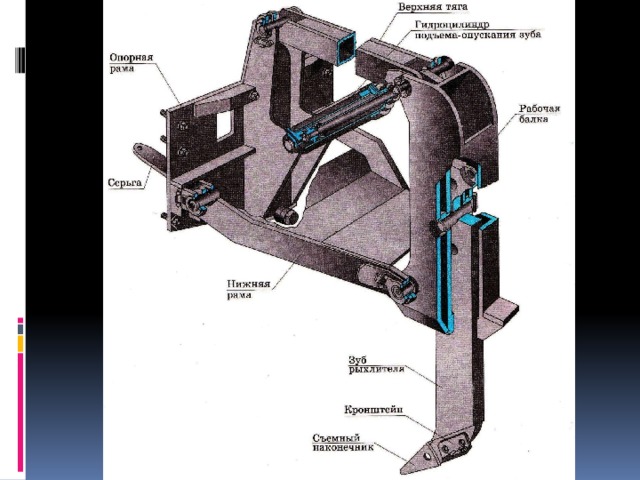

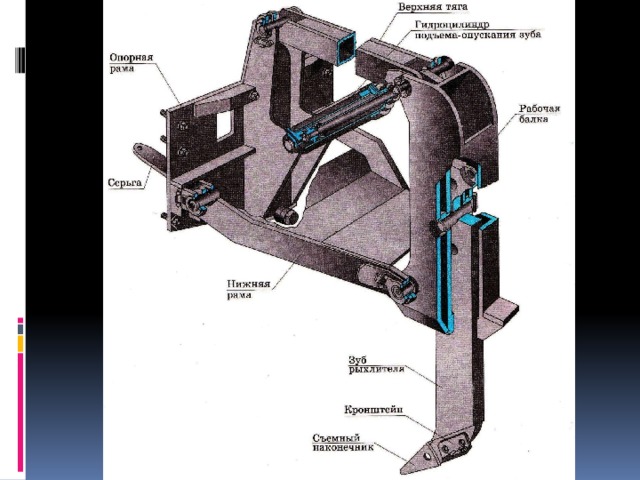

Рыхлитель состоит: 1, 6- рамы, 2,8- гидроцилиндры подъема/опускания, изменения угла рыхления, 3- балка, 4- зуб, 5- наконечник, 7- тяга.

Рыхлитель: 1, 6- рамы,

2- гидроцилиндр подъема/опускания,

3- балка, 4- зуб,

5- наконечник.

1, 6- рамы, 2,8- гидроцилиндры подъема/опускания, изменения угла рыхления, 3- балка, 4- зуб, 5- наконечник, 7- тяга.

Однозубый рыхлитель ДП-26С

1 - шпилька,

2, 13- рамы,

3, 6, 8, 10, 12,15 - пальцы,

4- тяга,

5- гидроцилиндр подъема-

опускания,

7- балка,

9- зуб,

11- наконечник,

14- болт,

16- серьга.

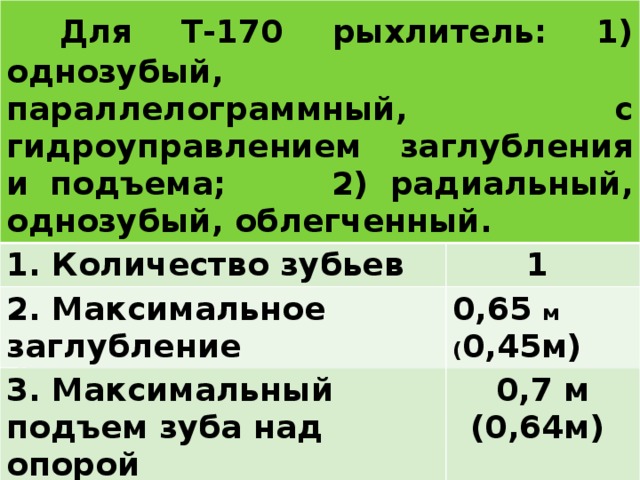

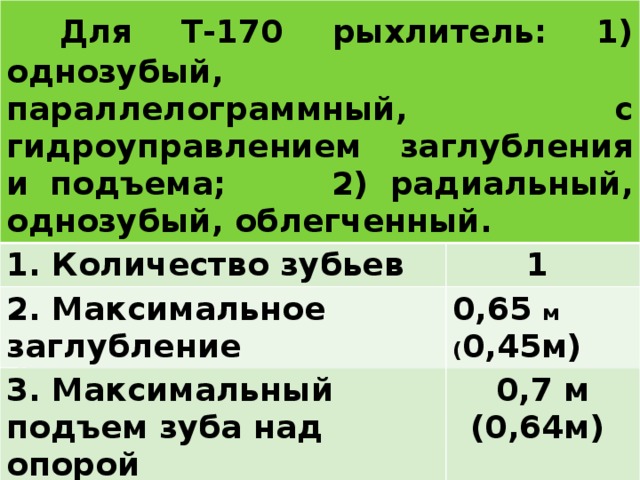

Для Т-170 рыхлитель: 1) однозубый, параллелограммный, с гидроуправлением заглубления и подъема; 2) радиальный, однозубый, облегченный.

1. Количество зубьев

1

2. Максимальное заглубление

0,65 м ( 0,45м)

3. Максимальный подъем зуба над опорой

0,7 м (0,64м)

4. Количество установок зуба

3 (1)

5. Масса

1,72т (1,15т)

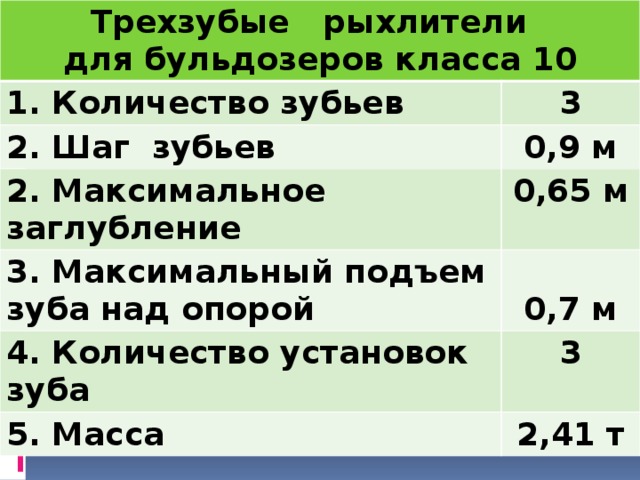

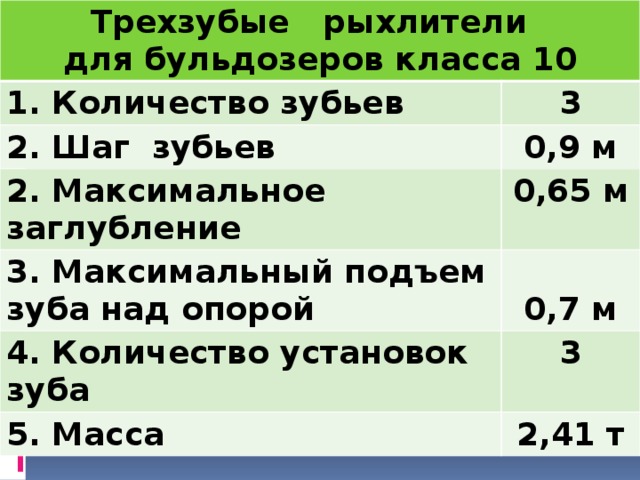

Трехзубые рыхлители

для бульдозеров класса 10

1. Количество зубьев

3

2. Шаг зубьев

0,9 м

2. Максимальное заглубление

0,65 м

3. Максимальный подъем зуба над опорой

4. Количество установок зуба

0,7 м

3

5. Масса

2,41 т

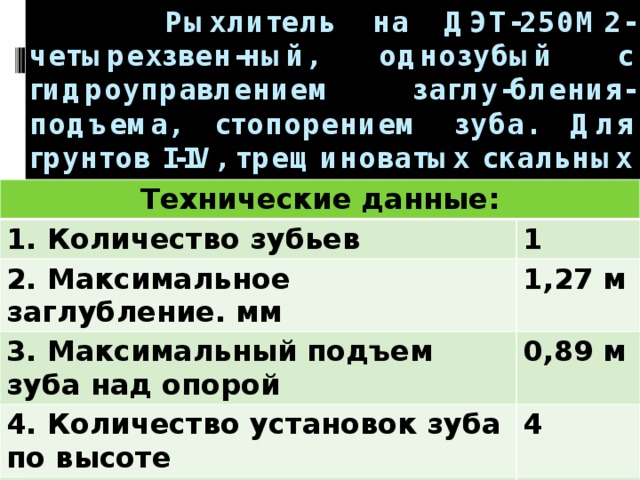

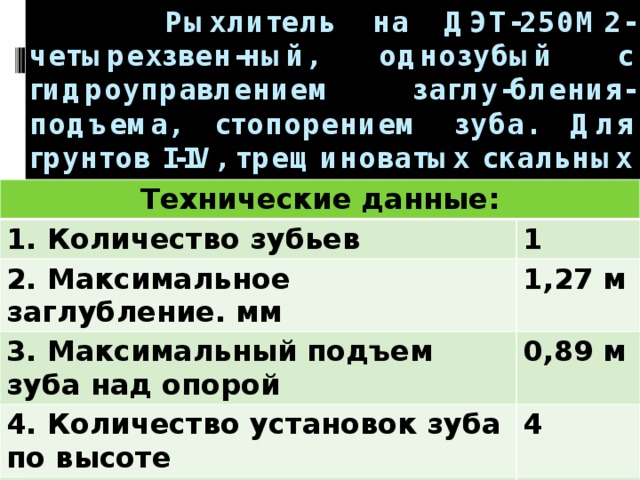

Рыхлитель на ДЭТ-250М2- четырехзвен-ный, однозубый с гидроуправлением заглу-бления-подъема, стопорением зуба. Для грунтов I-IV, трещиноватых скальных пород и мерзлых грунтов.

Технические данные:

1. Количество зубьев

1

2. Максимальное заглубление. мм

1,27 м

3. Максимальный подъем зуба над опорой

0,89 м

4. Количество установок зуба по высоте

4

5. Масса

4,11 т

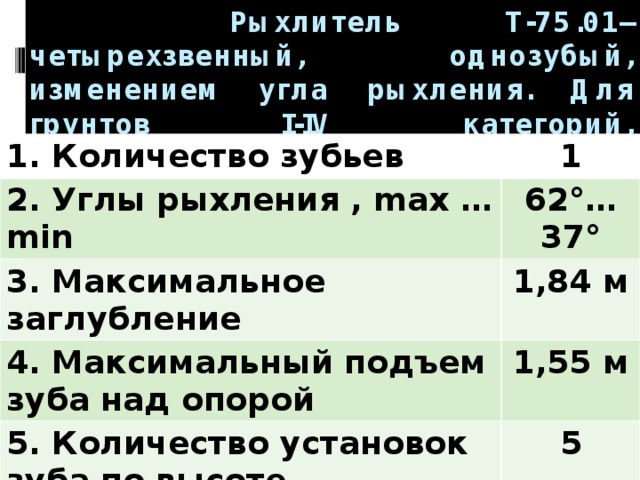

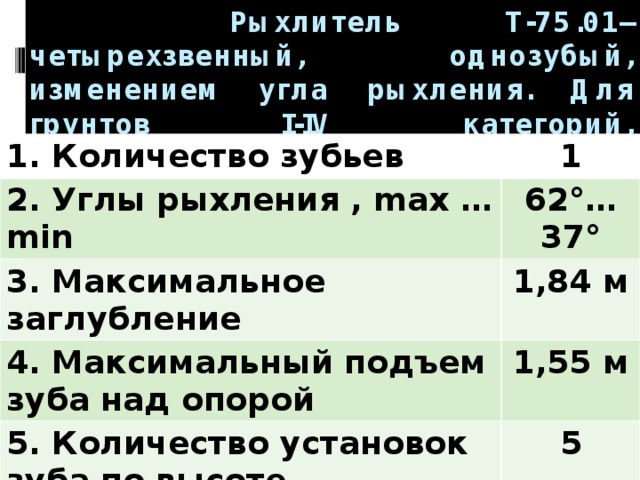

Рыхлитель Т-75.01– четырехзвенный, однозубый, изменением угла рыхления. Для грунтов I-IV категорий, трещиноватых скальных пород и мерзлых грунтов.

1. Количество зубьев

1

2. Углы рыхления , max …min

62°…37°

3. Максимальное заглубление

1,84 м

4. Максимальный подъем зуба над опорой

1,55 м

5. Количество установок зуба по высоте

5

6. Масса

11,3 т

Гидропривод рабочего оборудования Т-170

12- гидроцилиндр;

14-гидронасос;

11-гидрораспределитель;

3- гидробаки;

8-нагнетательная линия;

6-сливная линия от гидрораспределителя;

10-гидролиния гид-роцилиндра рыхлителя и др. оборудования;

2-гидролиния между баками;

1 –сливная пробка;

4- сапун;

5- трубка;

7-штуцер манометра;

9,13- рукоятки;

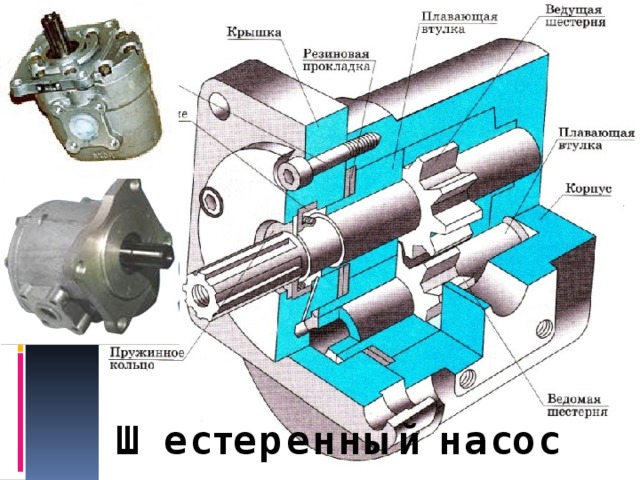

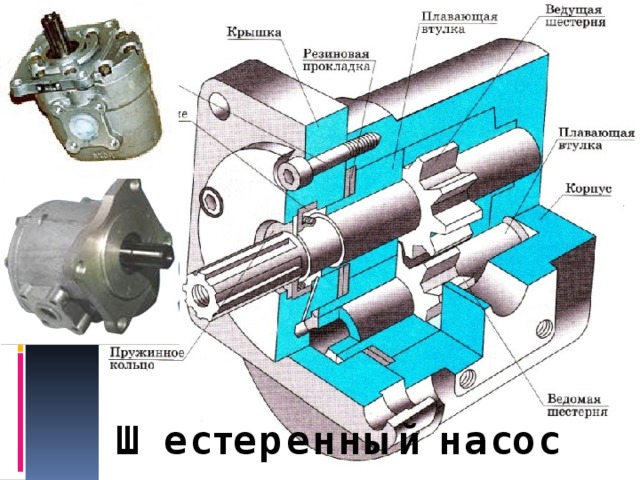

Шестеренный насос

Гидроцилиндр

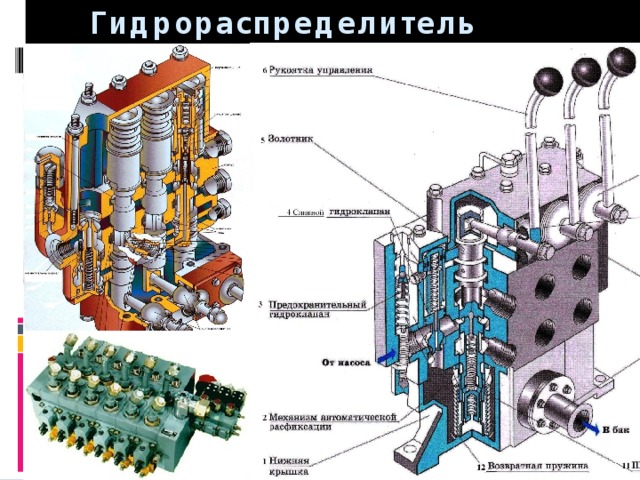

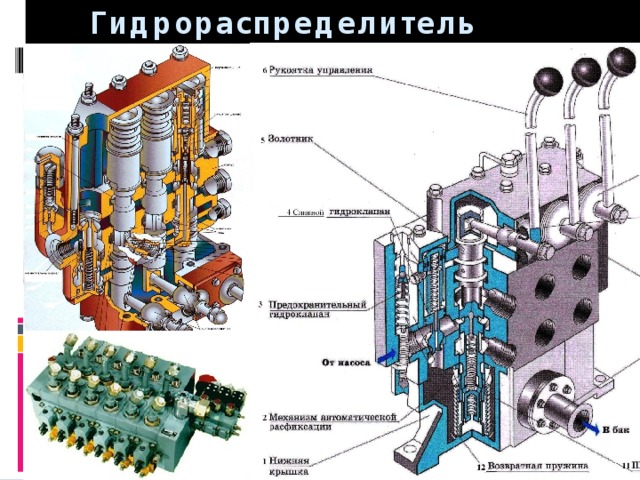

Гидрораспределитель

Гидросхема бульдозера

Список использованных источников

1. Волков Д.П., Крикун В.Я. Строительные машины и средства малой механизации. Учебник для сред. Проф. образования /Д.П.Волков, В.Я.Крикун. – М.: Издательский центр «Академия», 2002. – 480 с.

2. Шестопалов К.К. Подъемно-транспортные, строительные и дорожные машины и оборудование: Учеб. пособие. – М.: Мастерство, 2002. – 320 с.

3. Автор и источник заимствования неизвестен.

Конец

Видеофильм

Бульдозер-рыхлитель (технология работ)