АСДА-100/Т-400 3М

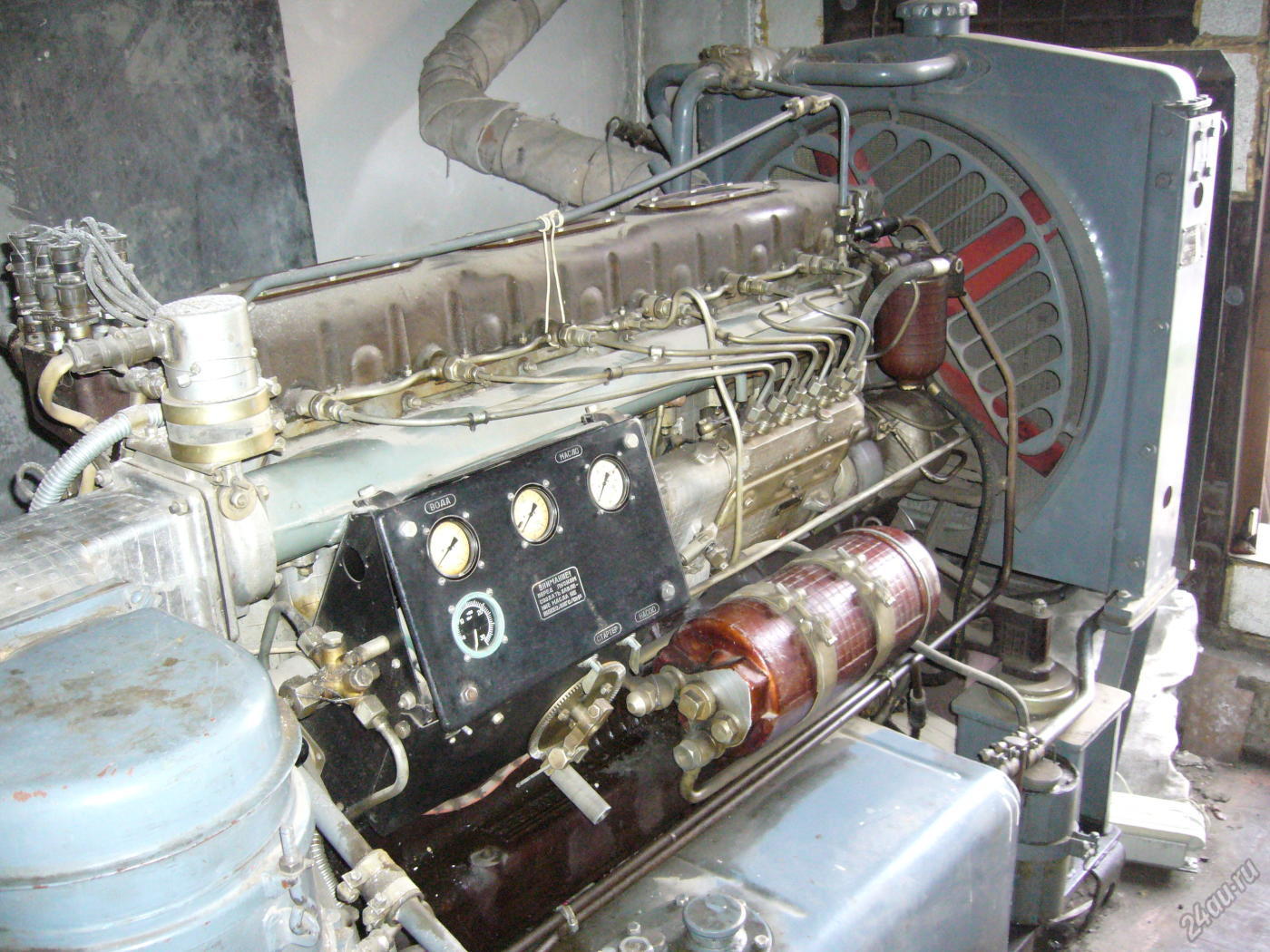

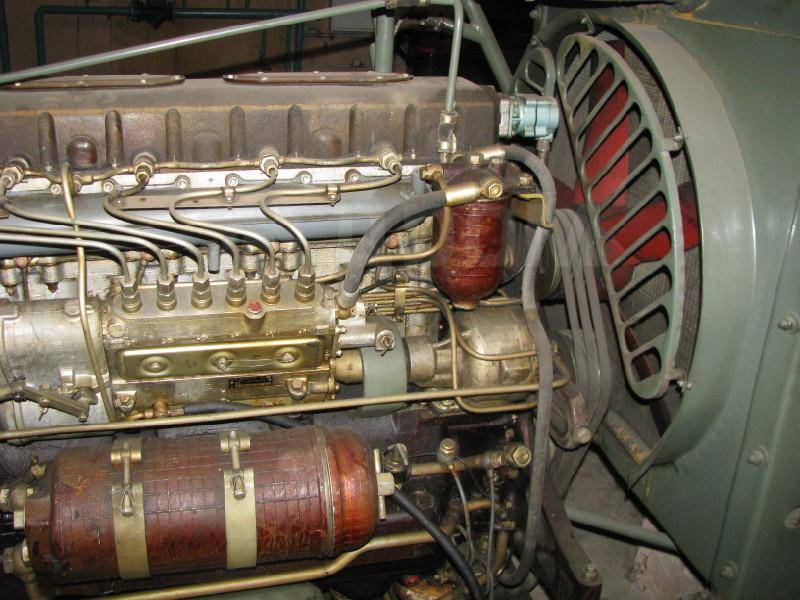

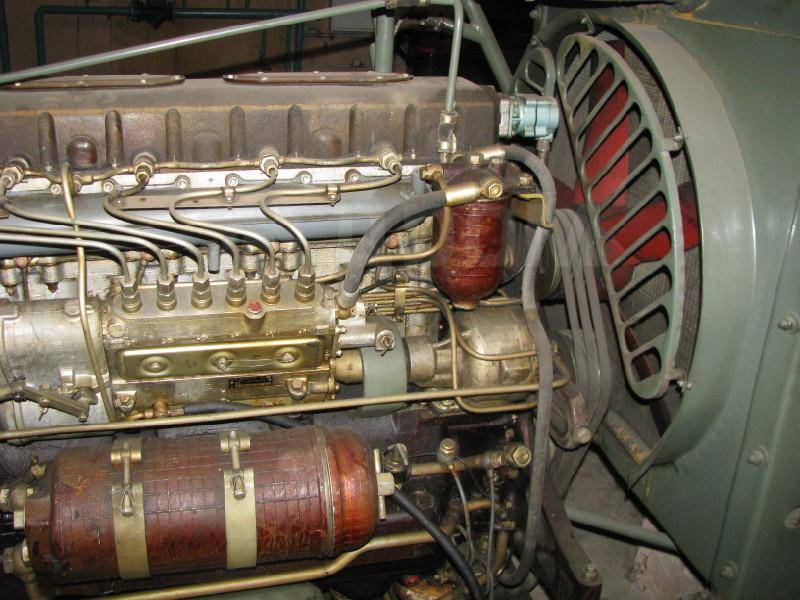

дизель 1Д6КС, генератор - ГСФ 100М

АСДА-100-Т/400-ЗРМ (в составе дизель-генератор ДГА-100-Т/400Р (УЧ1РМ))

Электроагрегат АСДА-100 состоит из

дизель - генератора,

шкафа управления,

шкафа вспомогательной аппаратуры,

пульта дистанционного управления и вспомогательного оборудования (стартерных аккумуляторных батарей, топливного и масляного баков, электронасосов дозаправки топлива и масла и др.).

Шкаф управления и пульт дистанционного управления обеспечивают ручное или автоматическое управление пуском, остановкой и нормальной работой электроагрегата,

шкаф вспомогательной аппаратуры и вспомогательное оборудование—автоматическую дозаправку топливом, маслом и подзаряд аккумуляторных батарей.

Номинальная мощность – 100 кВт

Мощность двигателя дизеля – 150 л.с.

Номинальная частота вращения - 1500об/мин

Род тока - переменный, трехфазный

Частота -50 Гц

Напряжение – 400 В

Сила тока – 180 А

Удельный расход топлива, - 278 г/кВт.ч

Работа блоков автоматики

Всего имеется шесть блоков автоматики:

синхронизации 4,

пуска и остановки 9,

контроля напряжения 5,

датчиков частоты и мощности 3,

сигнализации 2,

магнитных усилителей 10.

Блок синхронизации работает при автоматическом включении генератора на параллельную работу. Он выдает команды на подгонку напряжения и частоты синхронизируемого генератора к напряжению и частоте внешней сети, а затем — сигнал на включение контактора генератора на шины внешней сети;

Блок контроля напряжения выдает команды на автоматический пуск резервного агрегата при снижении напряжения сети до 340 В или на остановку генератора при увеличении напряжения в сети более 440 В. Кроме того, блок контролирует напряжение оперативного питания и аккумуляторных батарей. Возможна параллельная работа с однотипным агрегатом. При этом суммарная нагрузка должна быть не более 190 кВт. Электроагрегат АСДА-100 может устойчиво работать параллельно с промышленной сетью напряжением 400 В и частотой 50 Гц .

Блок сигнализации выдает сигналы об аварийном состоянии электроагрегата с помощью световой и звуковой сигнализации.

Блок датчиков частоты, мощности составляют систему коррекции частоты и мощности параллельно работающих агрегатов. При работе одного агрегата производится регулирование частоты тока (при ее отклонении от нормы) изменением частоты вращения дизеля. При параллельной работе двух агрегатов блоки датчиков частоты и мощности выдают сигнал, пропорциональный активной мощности.

Блок магнитных усилителей сравнивает частоту и мощность с эталонным (заданным) и автоматически распределяется между параллельно работающими агрегатами. Кроме того, блок магнитных усилителей служит для выдачи аварийного сигнала и отключения генератора при перегрузке или переходе его в двигательный режим работы.

Блок пуска и остановки коммутирует электрические цепи, обеспечивающие прогрев дизеля, включение насосов, возбуждение генератора, прием нагрузки или синхронизацию, включение на параллельную работу, отключение нагрузки и остановку электроагрегата

Шкаф управления для стационарных агрегатов АСДА

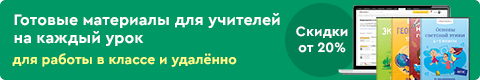

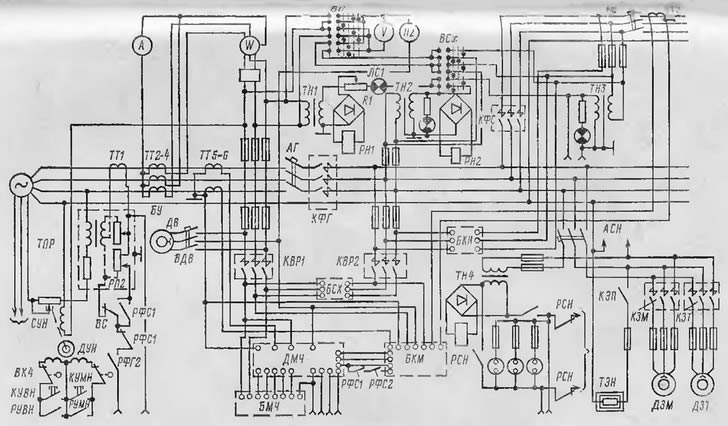

Рис 1.Электрическая схема АСДА-100

В общей электрической схеме установки, можно выделить следующие цепи: силовую, возбуждения и регулирования напряжения генератора, аварийной защиты и сигнализации и др.

Схема силовой цепи АСДА-100 показана на рис. 1.

В силовую цепь входят:

синхронный генератор ГСФ-100М,

фидер генератора ФГ,

фидер сети ФС,

автоматический выключатель генератора АГ,

автоматический выключатель сети АС,

контактор фидера генератора КФГ,

контактор фидера сети КФС.

Автоматические выключатели генератора АГ и сети АС включаются вручную и предназначены для защиты силовой цепи от короткого замыкания и перегрузок.

Контакторы КФГ и КФС предназначены для дистанционной и автоматической коммутации силовой цепи.

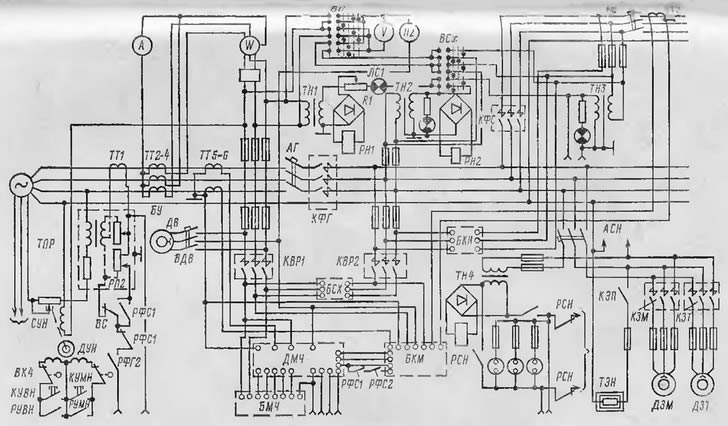

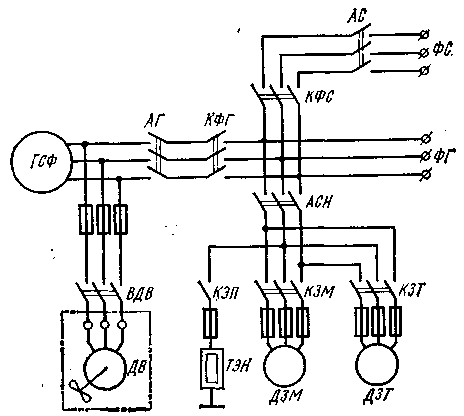

Рис.2

При резервировании внешней сети одним электроагрегатом потребитель получает питание от внешней сети через фидер сети, автоматы АГ, АС и контактор КФС включены, контактор КФГ отключен.

При исчезновении или снижении напряжения сети на время, превышающее 10 с, автоматически запускается резервный агрегат. Если в течение 10 с напряжение в сети не восстановится, то контактор КФС отключается, а контактор КФГ включает агрегат на нагрузку.

После восстановления напряжения сети на время более 30 с контактор КФГ отключает резервный электроагрегат от нагрузки, а контактор КФС включает внешнюю сеть. Резервный агрегат останавливается

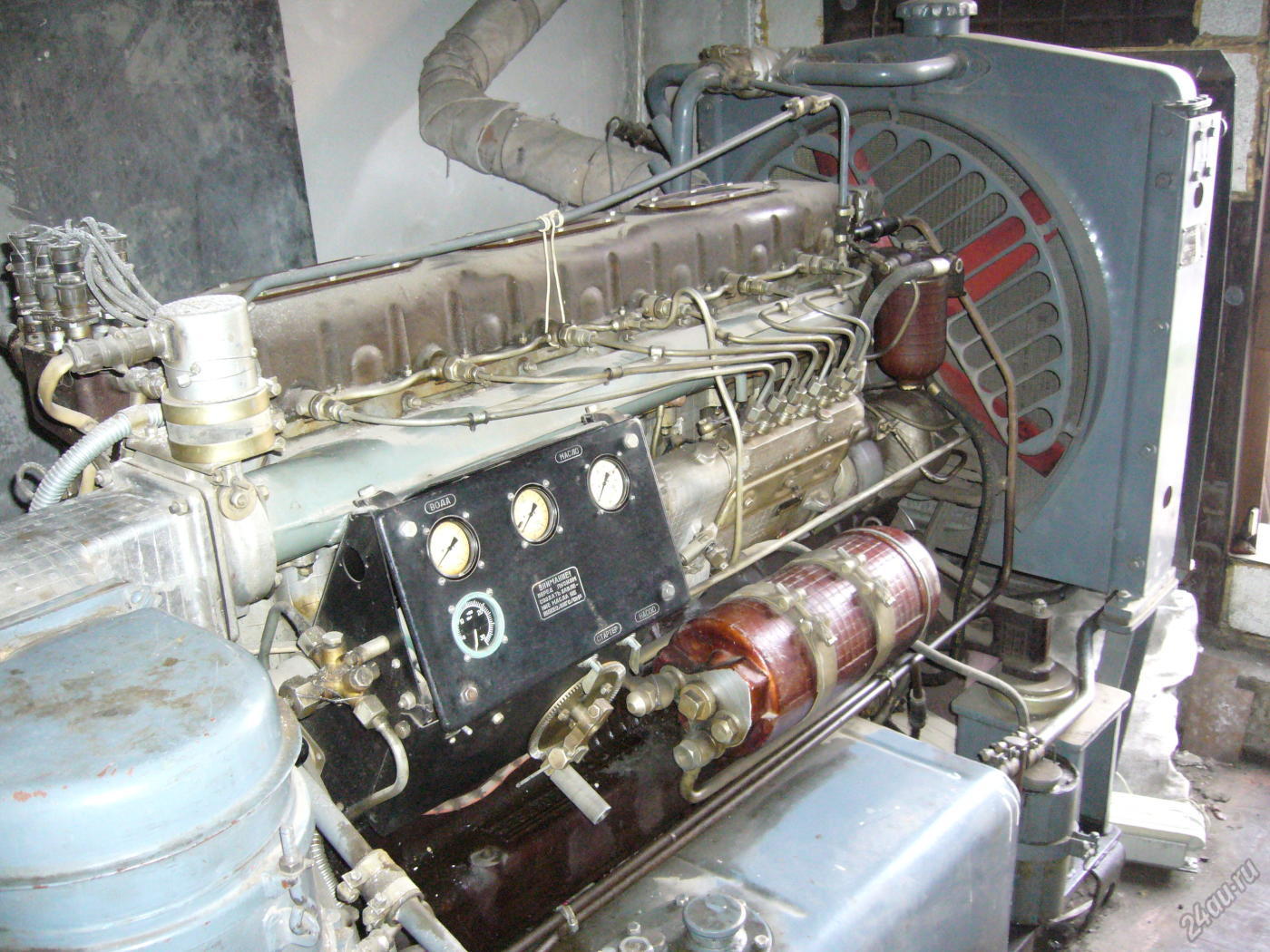

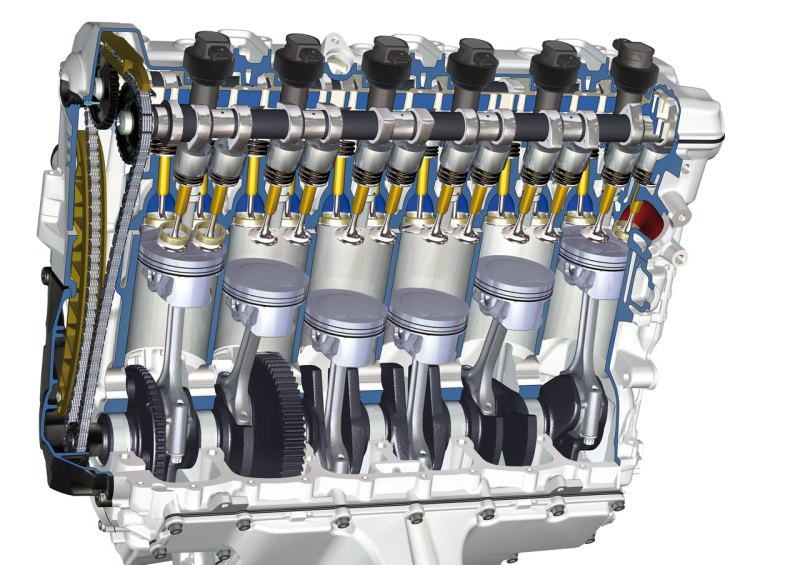

Дизель 1Д6КС

В качестве первичного двигателя в агрегатах АСДА-100 применен шестицилиндровый быстроходный дизель типа 6415/18 заводской марки 1Д6КС (радиаторное охлаждение)

Дизель 1Д6КС предназначен для привода электрического генератора переменного тока мощностью 100 кВт в составе дизель-генератора ДГА-100-Т/400 (У41).

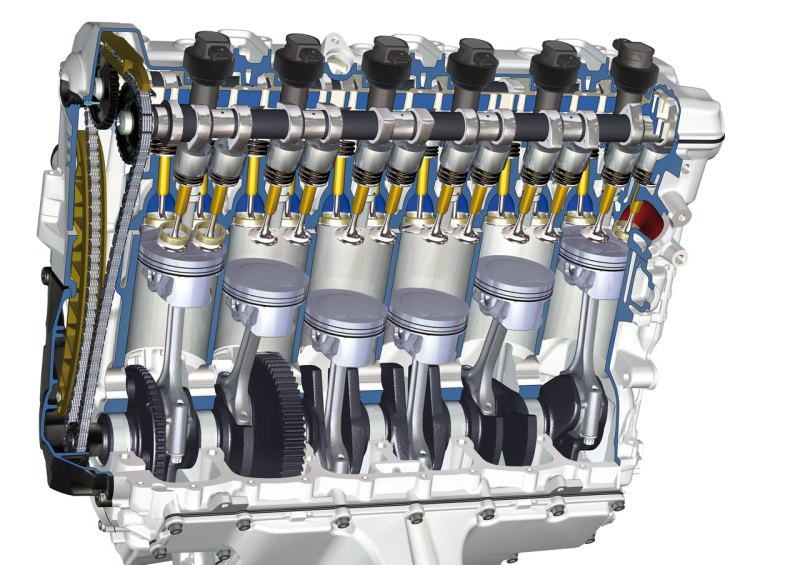

Дизель 1Д6 является шестицилиндровым быстроходным бескомпрессорным двигателем с вертикальным расположением цилиндров в один ряд. Его номинальная мощность 150 л. с. при 1 500 об/мин коленчатого вала. Минимальное устойчивое число оборотов коленчатого вала 500 об/мин и максимальное на холостом ходу 1 700 об/мин.Удельный расход топлива при номинальной мощности 177 г/л.с.ч.

Рассмотрим устройство дизеля.

На картер, состоящий из нижней (и верхней частей, установлен и закреплен шпильками блок цилиндров. Внутри верхней части картера имеются семь перегородок, которые одновременно служат и опорами для подшипников коренных шеек коленчатого вала. В них вложены стальные вкладыши, залитые тонким слоем (0,5 мм) свинцовистой бронзы. Нижняя часть картера закрывает полость верхней части, и снаружи на ней укреплены механизмы приводов масляного насоса, топливоподкачивающего насоса и водяного насоса.

Картер двигателя

Кривошипно-шатунный механизм

Газо-распределительный механизм

По дну нижнего картера внутри него проложена трубка для откачивания масла из отстойников, куда стекает избыток масла со смазываемых поверхностей шатунно-кривошипного и других механизмов двигателя. На верхней плоскости верхней части картера имеется шесть расточек, в которые заходят выступающие из блока нижние части стальных гильз цилиндров, запрессованных в общий блок.

Поверхности гильз имеют антикоррозионное покрытие и омываются охлаждающей водой, заполняющей полость между гильзами и стенками блока. В местах прохода шпилек в целях уплотнения установлены резиновые кольца.

Сверху блок закрыт головкой из алюминиевого сплава. В головке имеется шесть углублений, расположенных над цилиндрами и образующих камеры сгорания.

В каждой камере сгорания в центре сделано гнездо для установки форсунки и по бокам от нее сделано по два гнезда с каждой стороны для двух впускных 20 и для двух выпускных клапанов.

В теле головки имеется полость, соединяющаяся через отверстия в плоскости разъема с полостью рубашки блока для прохода воды, охлаждающей головку, укрепленную к блоку шпильками.

На верхней части головки размещен распределительный механизм, состоящий из двух распределительных валов, из которых один служит для управления впускными клапанами, а другой — выпускными клапанами. Распределительные валы на своей поверхности имеют кулачки.

Они нажимают на тарели клапанов и, сжимая пружину, открывают в нужный момент клапаны.

Концы распределительных валов имеют соединяющиеся между собой шестерни; на конец одного из валов насажена коническая шестерня, вращающаяся от коленчатого вала при помощи вертикального и наклонного валиков от соответствующей шестерни.

Сверху головку блока закрывают чугунной крышкой, прикрывающей все механизмы газораспределения. С боков головки блока имеются коллекторы: с одной стороны — коллектор впуска, с другой — коллектор выпуска.

Коленчатый вал имеет шесть колен, расположенных попарно в трех плоскостях под углом 120° друг к другу, шесть шатунных и семь коренных шеек. Со стороны седьмой коренной шейки поставлен фланец, к которому на болтах прикреплен маховик.

Коренные и шатунные шейки полые; отверстия их с обеих сторон закрывают алюминиевые заглушки, стянутые болтами. Внутри имеются каналы для прохода смазки от одной шейки к другой. В полость первой шейки коленчатого вала запрессован полый хвостовик, внутрь которого поступает масло; оно последовательно проходит через все шейки коленчатого вала.

С наружной стороны хвостовик имеет шлицы, на которые садится коническая шестерня, передающая движение на приводы: к топливо-подкачивающему насосу, к масляному и водяному насосам, к генератору двигателя и к топливному насосу высокого давления.

Поршни двигателя штампованные из алюминиевого сплава. Днище поршня фигурное с вогнутой поверхностью для создания лучших условий сгорания топлива в камере.

На цилиндрической поверхности поршня имеется пять канавок с кольцами: четыре выше отверстия под поршневой палец и одно ниже. Верхние два кольца компрессионные.

Они имеют цилиндрическую хромированную поверхность, а три нижних — коническую. Это сделано для того, чтобы повысить удельное я давление колец на стенки цилиндра с целью улучшения снятия избытка смазки со стенок. Поршни комплектуются по весу и подбираются на один комплект дизеля с разницей не более чем в 10 г.

С головкой шатуна поршень соединен стальным полым пальцем плавающего типа, закрытым с торцов заглушками из алюминиевого сплава.

Шатун двигателя штампуется из высоколегированной стали. Он имеет двутавровое сечение. Верхняя головка шатуна неразъемная. Посредством бронзовой втулки она посажена на палец поршня.

Нижняя головка шатуна разъемная с плоскостью разъема под углом 60° щ к оси шатуна. В разъемную головку заложены и зажаты стальные вкладыши, залитые по рабочей поверхности свинцовистой бронзой.

Шатуны так же, как и поршни, подбираются в комплект по весу с точностью до 10 г. Шатуны с поршнем в сборе подбираются так, чтобы разница в их весе была не более 40 г.

Системы дизеля

Топливная система дизеля служит для подачи точно дозированных порций топлива под высоким давлением в камеры сгорания цилиндров дизеля и регулирования количества подаваемого топлива в зависимости от изменения нагрузки дизеля. Установленное число оборотов дизеля автоматически поддерживается всережимным центробежным регулятором числа оборотов.

Топливо в цилиндр подается следующим образом. Из топливного бака оно засасывается топливоподкачивающим насосом роторного типа с четырьмя полостями и подается через фильтр из войлочных колец в топливный насос высокого давления, который определенными порциями подает топливо по трубкам к форсункам.

Топливный насос высокого давления плунжерного типа имеет шесть секций по числу цилиндров дизеля

Регулятор воздействует на дозирующий механизм топливного насоса высокого давления и устанавливает подачу топлива, соответствующую нагрузке.

В дизеле предусмотрена возможность изменения числа оборотов вручную с помощью рукоятки и с помощью механизма дистанционного управления топливоподачей (автоматически при получении сигнала на изменение оборотов или при нажатии на шкафу управления кнопок «частота генератора больше (меньше)».

При получении сигнала на изменение оборотов включается электродвигатель, вращение которого передается через червячный редуктор и дифференциальный механизм на рычаг управления топливного насоса. Форсунка предназначена для впрыскивания в камеру сгорания топлива в сильно распыленном состоянии.

Она представляет собой стальной корпус, внутри которого имеется центральное отверстие, через которое проходит штанга.

Сверху штанга прижата пружиной; нижний ее конец нажимает на торец иглы распылителя и прижимает малый конус иглы к его гнезду, закрывая доступ топлива к выходным отверстиям.

В корпусе форсунки сделан вертикальный канал, по которому топливо подается к щелевому фильтру, состоящему из наружной и внутренней втулок, и, пройдя его, поступает в полость под большим конусом иглы распылителя.

В момент, когда давление топлива достигает 210 кгс/см2, топливо, действуя на большой конус распылителя, приподнимает его иглу, малый конус отходит от гнезда и топливо через выходные отверстия впрыскивается в камеру сгорания.

Проходя в очень короткий период через семь отверстий диаметром 0,25 мм, топливо поступает в цилиндр в сильно распыленном состоянии, облегчающем его сгорание.

Дозаправка топливом расходного бака(150 литров) производится автоматически электронасосом, включение и отключение которого происходит по импульсам датчиков промежуточного и верхнего уровней топлива.

Система смазки служит для подачи масла ко всем трущимся поверхностям деталей дизеля и фильтрации загрязненного масла во время работы. Смазка трущихся поверхностей имеет важное значение для работы двигателей; снижая износ трущихся поверхностей, она способствует лучшему отводу тепла

Она состоит из внутреннего контура (узлы и детали конструкции дизеля) и внешнего контура, который включает в себя расходный масляный бак, электромаслопрокачивающий насос, масляный радиатор ,электронасос для дозаправки маслом расходного бака..

Система смазки дизеля 1Д6 циркуляционная под давлением. Электромаслопрокачивающий насос для прокачки масла и создания давления в магистрали подачи смазки перед пуском подсоединен параллельно нагнетающей секции масляного насоса дизеля. Перед пуском дизеля масляную систему заполняют маслом посредством насоса, доводя давление масла до 2,5—3 кг/см2.Свежее масло из бака нагнетательной секцией масляного насоса подается в фильтр и, пройдя через него, поступает во внутреннюю систему смазки дизеля, т. е. ко всем механизмам привода, к коленчатому валу, а затем по его каналам к коренным и шатунным шейкам. Стекающее в картер масло откачивают шестеренчатым насосом. Имеющиеся в насосе две секции обеспечивают надежную откачку масла из картера.

В системе смазки установлены датчики: температуры масла 113 С (сигнал перегрева масла); давления масла на 1,0 кгс/см2(сигнал на пуск дизеля); давления масла на 5,0 кгс/см2 (сигнал низкого давления масла в системе); нижнего уровня масла в расходном баке (сигнал аварийного уровня); промежуточного уровня (сигнал на включение электронасоса дозаправки); верхнего уровня (сигнал на отключение электронасоса для дозаправки).

Система охлаждения и подогрева дизеля 1Д6КС — радиаторная, закрытого типа с принудительной циркуляцией охлаждающей жидкости и масла. Дизель охлаждают водой, которая центробежным циркуляционным насосом подается в полости рубашки блока цилиндров и головки. Поступая сначала в нижнюю часть рубашки цилиндров, а затем поднимаясь вверх, вода охлаждает цилиндры, головку, стенки камер сгорания, гнезда форсунок и после этого через выходной патрубок отводится в радиатор. Здесь, проходя через сотовые трубочки, обдуваемые потоком воздуха вентилятора, вода охлаждается и вновь подается насосом к двигателю.

Система охлаждения и подогрева предназначена для поддержания определенного теплового режима работающего дизеля и заданной температуры воды и масла в системах агрегата, находящегося в состоянии горячей готовности.

В систему включен дополнительный контур, состоящий из водяной полости и змеевика масляного бака. Для облегчения условий пуска и быстрого включения нагрузки электроагрегатом в водяной полости масляного бака установлен электронагреватель мощностью 3,5 кВт, который питается от сборных шин напряжением 220 В, включается автоматически при температуре воды +37° С и отключается при +45° С.

Циркуляция воды происходит за счет разности температур. В системе охлаждения и подогрева установлены следующие датчики температуры воды: 108° С (сигнал перегрева воды); 75° С (сигнал на остановку дизеля); 45° С (сигнал о возможности включения нагрузки); 45° С (сигнал на отключение электронагревателя и остановку дизеля при самопрогреве); 37° С (сигнал на включение электронагревателя); 30° С — сигнал на запуск дизеля для самопрогрева; датчик дистанционного термометра воды.

Пуск дизеля. Для пуска двигателя внутреннего сгорания необходимо, преодолев сопротивление трущихся деталей, основных и навешенных механизмов, сообщить коленчатому валу двигателя такую частоту вращения, при которой станет возможным осуществление основных тактов рабочего цикла.

Для автоматического управления и защиты по температуре и давлению в системах охлаждения и смазки дизеля использованы комбинированные реле типа РК, которые состоят из чувствительного элемента (датчика) и исполнительного реле, коммутирующего своими контактами соответствующие цепи управления и сигнализации.

Нормальная автоматическая остановка дизеля осуществляется перекрытием топлива путем воздействия на рычаг управления топливного насоса.

Аварийная автоматическая остановка дизеля при «разносе» или при неудавшейся нормальной остановке производится перекрытием воздуха с помощью аварийного стоп-устройства, которое представляет собой воздушную заслонку с электромагнитным приводом. При получении сигнала на аварийную остановку привод втягивает стопор и выводит его из прорези валика заслонки. Под действием пружины и потока воздуха заслонка перекрывает доступ воздуха в цилиндры дизеля.

Система пуска дизеля: основная — от электростартера, вспомогательная — сжатым воздухом.

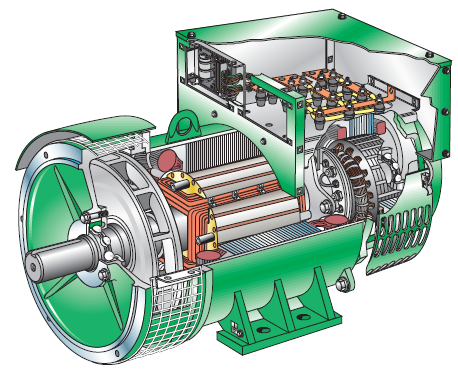

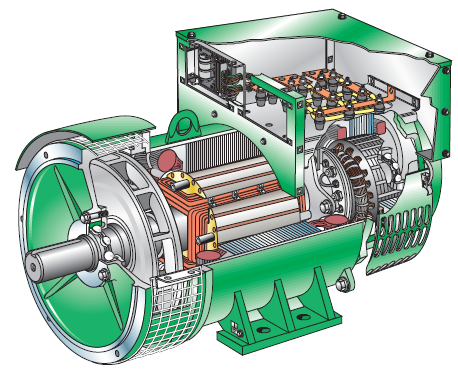

ГЕНЕРАТОР ГСФ-100М

Синхронный генератор ГСФ-100М предназначен для выработки трехфазного переменного тока частотой 50 Гц. Генератор предназначен для установки на передвижных и стационарных электростанциях.

Исполнение генератора фланцевое, защищенное, с самовентиляцией на двух щитовых подшипниках. Генератор соединяется с дизелем при помощи муфты и фланцевого подшипникового щита.

Трехфазный переменный ток вырабатывает синхронный генератор типа ГСФ-100М с самовозбуждением.

Условное обозначение генератора ГСФ-100М расшифровывается следующим образом:

Г — генератор;

С — синхронный;

Ф — фланцевый;

100 — номинальная мощность в кВт;

М — модернизированный (на кремний органической изоляции)

Схема соединения обмоток - «звезда» с выведенной нулевой точкой. В генераторе ГСФ-100М применена статическая система возбуждения, которая часть электроэнергии, вырабатываемой генератором, после выпрямления подает для питания обмоток ротора.

Статическая система возбуждения состоит из:

блока управления (БУ),

блока корректора напряжения (КН),

сопротивления уставки напряжения (СУН),

электродвигателя (ДУН) привода,

сопротивления уставки,

кнопок увеличения и уменьшения напряжения.

АВТОМАТИКА ПУСКА И ОСТАНОВКА АГРЕГАТА

Для автоматического управления электроагрегатом в шкафу управления имеются блоки пуска и остановки, контроля напряжения, синхронизации. Каждый блок предназначен для выполнения определенных функций при работе агрегата в автоматическом режиме.

Автоматический пуск электроагрегата производит блок пуска и остановки, который обеспечивает выполнение в заданной технологической последовательности следующих операций:

включения маслопрокачивающего насоса на время не более 30 с, с одновременным выводом рычага управления топливного насоса в положение, соответствующее 1000—1200 об/мин;

включения стартера (до трех попыток) по импульсу давления в системе смазки дизеля, равного (1 кгс/см2). Время включения стартера 2,5 с, длительность пауз — 7,5 с. После пуска дизеля стартер отключается по импульсу датчика скорости вращения 500—700 об/мин;

прогрева дизеля при работе на оборотах 1000—1200 об/мин до температуры охлаждающей жидкости 45° С;

вывода рычага управления топливного насоса по импульсу датчика температуры охлаждающей жидкости 45° С в положение номинальных оборотов и возбуждения генератора по импульсу датчика скорости вращения 1400—1500 об/мин;

приема автономной нагрузки (т. е. включения контактора КФГ), в случае необходимости синхронизации и включения на параллельную работу и распределения нагрузки между работающими электроагрегатами.

Автоматическая остановки электроагрегата следующая:

отключение нагрузки (т. е. контактора КФГ);

вывод рычага управления топливного насоса в положение, соответствующее 1000—1200 об/мин и охлаждение дизеля до температуры охлаждающей жидкости 75° С;

вывод рычага управления топливного насоса до положения нулевой подачи топлива по импульсу датчика температуры охлаждающей жидкости 75° С.

Для аварийной остановки

при падении давления масла ниже (5 кгс/см2) рычаг управления топливного насоса выводится в положение нулевой подачи топлива и включается электродвигатель маслопрокачивающего насоса на время 30 с.

в случае «разноса» (обороты свыше 1700 об,мин) дополнительно включается привод воздушной заслонки. Аварийная остановка при «разносе» и снижении давления масла в системе смазки производится без предварительного охлаждения дизеля.

При контрольном ручном пуске агрегата

Проверяется давление масла (5—10,5 кгс/см2), выходные электрические параметры генератора.

Генератор должен возбуждаться после достижения частоты вращения 1500 об/мин.

Дизель должен работать на холостом ходу не больше 10 мин. Проводится контроль состояния аккумуляторных батарей (внешний осмотр, проверка напряжения, уровня и плотности электролита).

При квартальной профилактике (в течение 5 ч) кроме работ, проводящихся при декадной профилактике, проверяют уровень масла в корпусе регулятора топливного насоса, смазывают маслом МТ-16П привод рычага управления и опорные поверхности валика блока микровыключателей.

Проверяют затяжку контактных и клеммных гаек, болтов, винтов, надежность паек, качество разъемных соединений, состояние предохранителей, автоматов, производят удаление следов нагара на изоляционных частях, проверяют состояние контактных колец, щеток (отсутствие подгара) и щеткодержателей генератора и производят чистку щеточного аппарата.

Продувают пылесосом блок возбуждения генератора, шкаф управления, шкаф вспомогательной аппаратуры и выпрямители.

Проверяют срабатывание микровыключателей механизма дистанционного управления топливоподачей (оборотов дизеля) согласно заводской инструкции и привода воздушной заслонки.

Запускают дизель-генератор с помощью кнопки «Пуск» на ПДУ. Время работы под нагрузкой—1 ч, в течение которого контролируются напряжение, частота и ток нагрузки.

При выполнении годовой профилактики (норма времени 8 ч без учета времени контрольных разрядов) проверяют крепление дизеля и навесных агрегатов, блоков и шкафов, муфты привода топливного насоса, положение риски на ведущем фланце привода согласно инструкции, промывают дизельным топливом воздухоочиститель, проверяют сопротивление изоляции электрических цепей шкафов и блоков автоматики (сопротивление изоляции силовых цепей должно быть не менее 3 МОм, а цепей 24 В — не менее 1 МОм).

Кроме того, проверяют надежность срабатывания девяти датчиков температуры и двух датчиков давления реле РК-10М, а также реле уровня воды и уровня масла;

промывают чистым дизельным топливом топливный и масляный баки; проверяют затяжку стяжных шпилек головки блока и зажимов регулировочных втулок распредвалов;

проводят контрольный разряд стартерных батарей и батарей автоматики; проверяют аварийную защиту дизеля (не состоявшийся пуск, генератор не возбудился, снижение давления масла ниже (5 кгс/см2), перегрев воды выше 105° С, перегрев масла выше 110° С, защита сети и генератора, повышенные обороты дизеля) и сигнализацию (перегрузка генератора, напряжение ниже или выше нормы, сработало аварийное стоп-устройство, снижение напряжения батарей, отсутствие воды в системе охлаждения, самопрогрев дизеля).