КРЫШКИ РАБОЧИХ ЦИЛИНДРОВ

Крышка цилиндра, являющаяся одним из элементов остова дизеля, служит для плотного закрытия цилиндра, образования камеры сгорания (вместе с днищем поршня и стенками втулки), размещения клапанов и форсунки.

У четырехтактного дизеля крышка состоит из днищ нижнего огневого 1 (рис. 5.1а) и верхнего 3, соединенных вертикальными стенками и стаканами для форсунки 5, клапанов впускных 4, выпускных 6, пускового и предохранительного. В крышке имеются воздушные и газовые каналы и полость охлаждения.

Крышки четырех- и двухтактных дизелей с прямоточно-клапанной продувкой конструктивно подобны. Конструкции крышек двухтактных дизелей с контурной продувкой более простые, так как в них отсутствуют впускные и выпускные клапаны.

Условия работы крышки - она подвергается воздействию больших механических и термических нагрузок.

Механические нагрузки возникают под давлением газов и силы затяга крепежных шпилек. Под действием этих сил крышка изгибается. Опасным, как правило, является сечение, проходящее через отверстия для клапанов.

Напряжения растяжения в верхнем днище крышки и напряжения сжатия в огневом днище

и

и  (5.1)

(5.1)

где l1 и l2 - расстояния наиболее удаленных волокон днищ от нейтральной оси, м; I - осевой момент инерции опасного сечения крышки, м4.

Термические нагрузки обусловлены непосредственным соприкосновением огневого днища крышки с горячими газами. Нагрев днища снижает его прочность, а температурный перепад по толщине вызывает термические напряжения Суммарные напряжения сжатия в огневом днище крышки

σсум=σсж±σt,

К конструкции цилиндровой крышки предъявляются следующие основные требования:

возможно меньшие напряжения в огневом днище;

свободное расширение наиболее нагретых частей;

простая и симметричная форма для обеспечения равномерного распределения температур и снижения напряжений от неодинаковой скорости нагрева и остывания отдельных стенок;

большие проходные сечения газораспределительных клапанов;

оптимальная форма камеры сгорания в соответствии с принятой системой смесеобразования и схемой газообмена;

должна способствовать уменьшению тепловых нагрузок верхнего пояса цилиндровой втулки.

Материал для изготовления крышек МОД - легированная сталь (молибденовая или хромоникелевая), крышек СОД - легированный чугун с присадками молибдена, хрома, никеля или серый чугун. Огневую часть составных крышек изготавливают из легированной стали, верхнюю - из чугуна или углеродистой, а шпильки СОД - из легированной стали и др.

По конструкции различают цилиндровые крышки цельные и составные. Крышка может быть четырех-, шести-, восьмигранной или круглой. Многогранная и круглая формы крышки дают возможность расположить крепежные шпильки по окружности, увеличить их число и уменьшить диаметр, а, следовательно, уменьшить прогиб участков крышки между шпильками и усилие затяга шпилек.

Форму огневого днища выбирают из условия обеспечения качественных процессов смесеобразования и газообмена с учетом возникающих в нем напряжений (напряжения растяжения нежелательны).

Охлаждается крышка водой, подводимой из фланцевой части цилиндровой втулки или из зарубашечного пространства у дизелей ранней постройки. Поток воды последовательно охлаждает огневое днище, стаканы форсунки и клапанов (часто непосредственно седла клапанов), каналы для газа и воздуха (см. рис. 5.1а). Для улучшения охлаждения наиболее нагретых поверхностей отливают в крышке направляющие стенки, устанавливают специальные патрубки или сопла. Вода из крышки отводится из наиболее высокой точки полости охлаждения, что предотвращает образование застойных зон, воздушных и паровых мешков.

Конструктивные способы снижения механической и тепловой напряженности цилиндровой крышки.

В крышке СОД «Зульцер» Z40/48 (см. рис. 5.1а) толстое промежуточное днище 2 является опорой для тонкостенного огневого днища 1 и принимает на себя механические нагрузки (через стенки, ребра и стаканы клапанов). Снижение механических напряжений в огневом днище достигнуто приближением к нему нейтральной оси крышки (уменьшается расстояние l в формуле 5.1).

Снижение термических напряжений достигается

уменьшением толщины тепловоспринимающей стенки огневого днища и его интенсивного охлаждения. Вода в крышку поступает по круговому кожуху 7. Часть воды поступает в полость между огневым и промежуточным днищами, часть - на охлаждение седел клапанов. Затем вода в верхнюю полость крышки проходит по каналу вокруг стакана форсунки.

В конструкции крышек современных форсированных двигателей в связи с ростом тепловых нагрузок промежуточное днище устранено, и огневое днище воспринимает все механические и тепловые нагрузки. Поэтому его толщина увеличена, но для снижения тепловых напряжений близко к тепловоспринимающей поверхности просверлены

охлаждающие каналы (см. рис. 5.1б). Охлаждающая вода циркулирует в наклонных

а, радиальных

b и вертикальных

с сверлениях. Вследствие близкого расположения охлаждающих каналов к огневой поверхности обеспечивается ее хорошее охлаждение, а температурные перепады концентрируются между каналами и огневой поверхностью. Температура основной массы днища (выше каналов) в крышке двигателя ZA40S остается приблизительно постоянной и относительно невысокой. Несмотря на возросший уровень нагрузок на огневое днище, его теплонапряженность осталась приблизительно на прежнем уровне (как в дизеле Z40/48), а максимальные механические напряжения снижены почти на 70%.

Увеличение толщины стенок и сверление в них охлаждающих каналов - основной способ снижения механической и тепловой напряженности тепловоспринимающих деталей в современных дизелях. Эффективное снижение напряженности крышек цилиндров в большинстве форсированных дизелей достигнуто их изготовлением в виде стальной кованой плиты с выточкой для камеры сгорания и интенсивным охлаждением с помощью системы сверленых каналов.

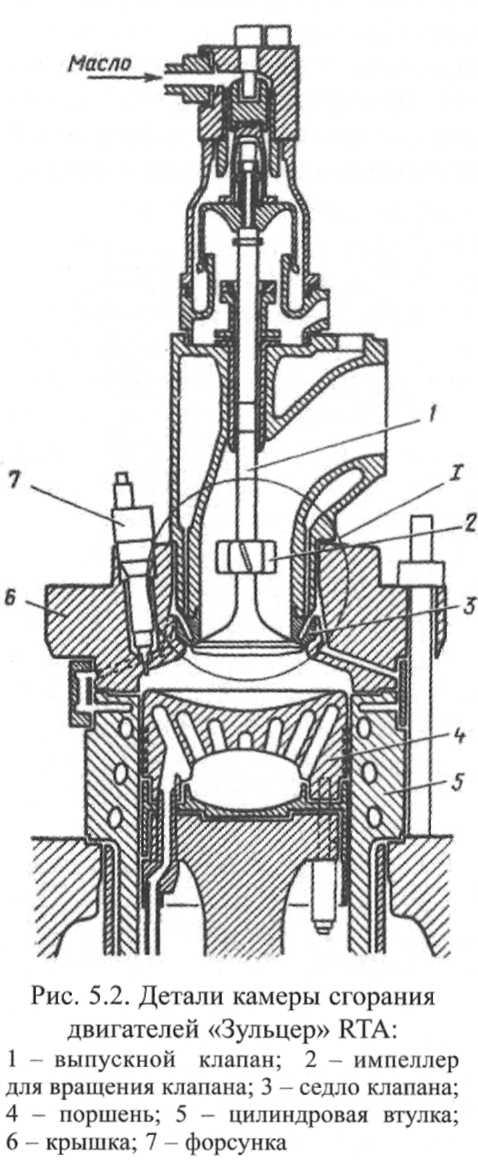

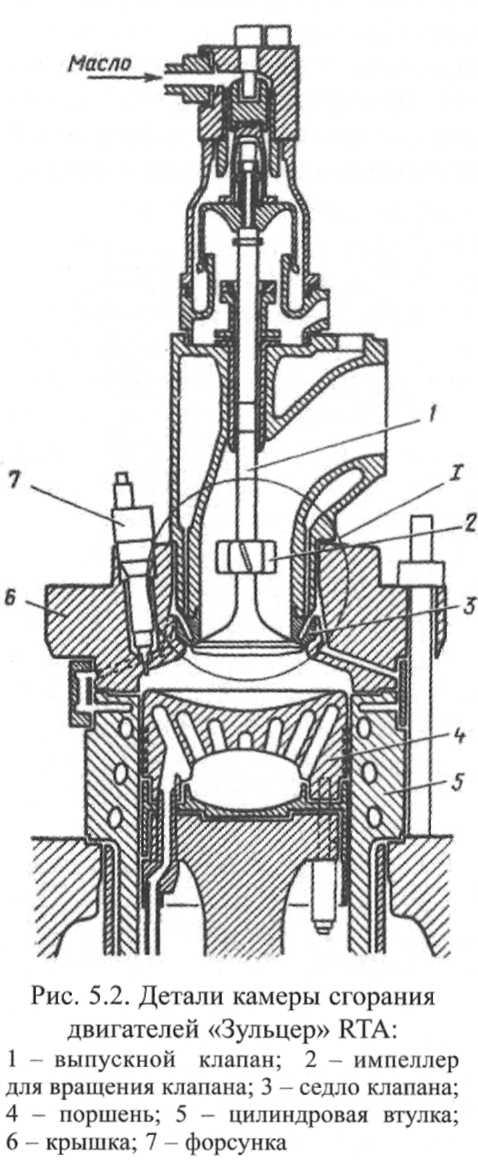

Так, в крышке дизеля «Зульцер» RTA (рис. 5.2) вода подводится по сверлениям для охлаждения не только корпуса, но и непосредственно седла выпускного клапана. Низкая температура крышки за сверлениями и интенсивное охлаждение нижней части стакана форсунки позволили применить для ее охлаждения топливо (вместо воды), что значительно удобнее в эксплуатации.

Важно отметить, что крышка имеет колпачковую форму. Это повышает жесткость конструкции, а главное, в ней размещается камера сгорания. Верхняя часть цилиндра перекрывается поршнем при его положении в ВМТ. В результате существенно снижается тепловая нагрузка верхнего пояса втулки, так как он подвергается воздействию газов на ходе расширения, когда их давление и температура сравнительно низкие. Для охлаждения бурта крышки (толстой вертикальной стенки колпака) ближе к огневой поверхности сделаны тангенциальные каналы - сверления, подобные сверлениям в бурте втулки.

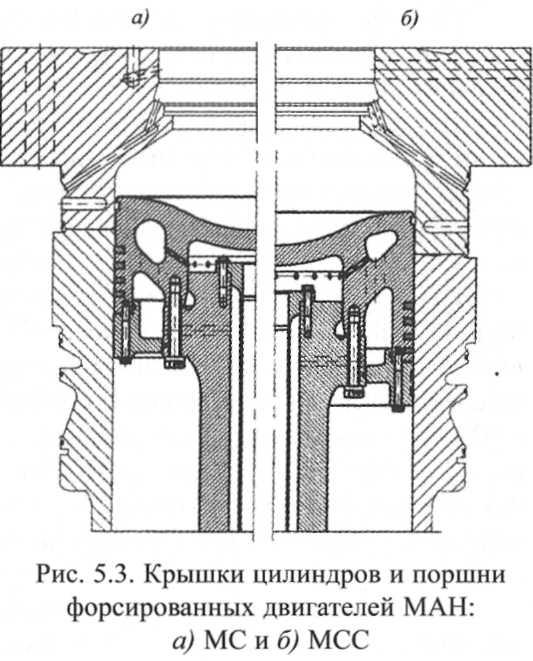

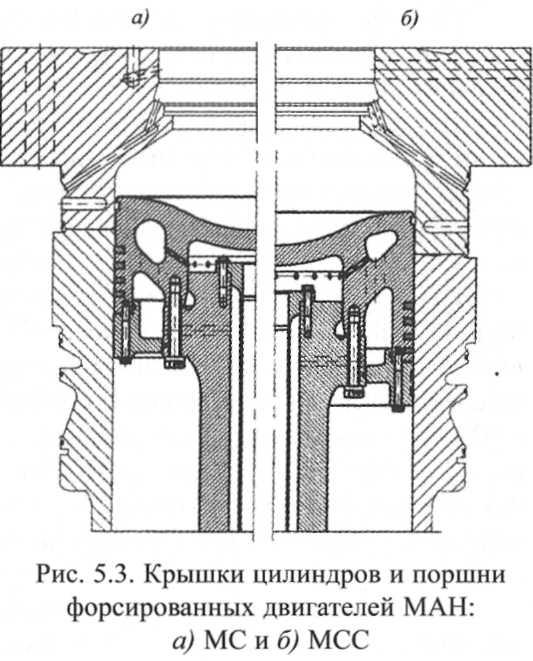

Подобная конструкция крышки применена и в новейших, сверхдлинноходных форсированных дизелях «МАН-Бурмейстер и Вайн» типа S/L-MC/MCC (см. рис. 5.3). Использование колпачковых крышек наряду с отмеченными преимуществами дает возможность отказаться от резьбовых сверлений (для подъемных рымов) в днище поршня, являющихся концентраторами напряжений, а иногда расположить пусковой, предохранительный и индикаторный клапаны на боковой поверхности колпака, в итоге уменьшается количество отверстий в огневом днище.

Литература

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 382 с. Стр. 57-61

и

и  (5.1)

(5.1)