Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 68 Тема: «Алгоритм расчета получения литых заготовок»

Отливки из металлов и сплавов

(из ГОСТ 26645–85)

Припуски и допускаемые отклонения на литые заготовки, припуски на механическую обработку отливок из чугуна, стали, цветных металлов и сплавов, а также допускаемые отклонения от номинальных размеров устанавливают по ГОСТ 26645–85 (табл. 21 – 23).

Согласно ГОСТ 26645–85 точность отливки характеризуется четырьмя показателями:

– классом размерной точности (22 класса);

– степенью коробления (11 степеней);

– степенью точности поверхностей (22 степени);

– классом точности массы (22 класса).

и 18 рядами припусков отливок.

Обязательному применению подлежат классы размерной точности и точности массы отливок (табл. 21).

Таблица 21

Классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

(из ГОСТ 26645–85)

| Способ литья | Наибольшие габаритные размеры отливки, мм | Металлы и сплавы |

| Цветные с температурой плавления | Чугун | Сталь |

| серый | ковкий, высоко-прочный, легированный |

| до 700 0С | более 700 0С |

| В песчаные формы, отверждаемые вне контакта с оснасткой. Центробежное в сырые и сухие песчано-глинястые формы | до 630 | 6 – 11 2 – 4 | 7т – 12 2 – 4 | 7 – 13т 2 – 5 |

| 630 – 4000 | 7 – 12 2 – 4 | 8 – 13т 3 – 5 | 9т – 13 3 – 6 |

| свыше 4000 | 8 – 13т 3 – 5 | 9т – 13 3 – 6 | 9 – 14 4 – 6 |

| В кокиль и под давлением в металлические формы без и с песчаными стержнями. В песчаные формы, отверждаемые в контакта с оснасткой. | До 100 | 4 – 9 1 – 2 | 5т – 10 1 – 3 | 5т – 11 2 – 4 |

| 100 – 630 | 5т – 10 1 – 3 | 5т – 11 1 – 3 | 6 – 11 2 – 4 |

| свыше 630 | 5т – 11 1 – 3 | 6 – 11 2 – 4 | 7т – 12 2 – 5 |

| Под давлением в металлические формы | до 100 | 3т – 5 1 | 3 – 6 1 | 4 – 7 1 |

| свыше100 | 3 – 6 1 | 4 – 7т 1 | 5 – 7т 1 |

| В керамические формы и по выплавляемым моделям | до 100 | 3 – 6 1 | 4 – 7т 1 – 2 | 5т – 7 1 – 2 |

| свыше 100 | 4 – 7 1 – 2 | 5т – 7 1 – 2 | 5 – 8 1 – 2 |

Примечание. 1. В числителе указаны классы точности размеров и масс, в знаменателе – ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового производства; большие значения – к сложным, мелкосерийного и индивидуального изготовленным отливкам; средние – к отливкам средней сложности и условиям серийного производства.

2. Классы точности масс следует принимать соответствующими классам точности отливок.

Таблица 22

Допуски линейных размеров отливок, мм

(из ГОСТ 26645–85)

| Интервалы размеров, мм | Класс точности размеров отливок |

| 1 | 2 | Зт | 3 | 4 | 5т | 5 | 6 | 7т | 7 | 8 | 9т | 9 | 10 | 11т | 11 | 12 | 13т | 13 | 14 |

| До 4 | 0,06 | 0,08 | 0,1 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | – | – | – | – |

| 4 – 6 | 0,07 | 0,09 | 0,11 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | – | – | – |

| 6 – 10 | 0,08 | 0,1 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | – |

| 10 – 16 | 0,09 | 0,11 | 0,14 | 0,18 | 0,22 | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 |

| 16 – 25 | 0,1 | 0,12 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1 2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 |

| 25 – 40 | 0,11 | 0,14 | 0,18 | 0 22 | 0,28 | 0,30 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9 |

| 40 – 63 | 0,12 | 0,16 | 0,2 | 0,21 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10 |

| 63 – 100 | 0,14 | 0,18 | 0,22 | 0,23 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11 |

| 100 – 160 | 0,16 | 0,2 | 0,24 | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12 |

| 160 – 250 | – | – | 0,28 | 0,36 | 0,44 | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14 |

| 250 – 400 | – | – | 0,32 | 0,4 | 0,5 | 0,64 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,4 | 3,2 | 4,0 | 5,0 | 6,4 | 8,0 | 10,0 | 12,0 | 16 |

| 400 – 630 | – | – | – | – | 0,56 | 0,7 | 0,9 | 1,1 | 1,4 | 1,8 | 2,2 | 2,8 | 3,6 | 4,4 | 5,6 | 7,0 | 9,0 | 11,0 | 14,0 | 18 |

Примечания:

1. Классы точности размеров отливок – см. табл.21

2.Допуски размеров элементов отливки, образованных двумя полуформами, перпендикулярными к плоскости разъема, следует устанавливать соответствующему классу точности размеров отливки. Допуски размеров элементов отливки, образованных одной частью формы или одним стержнем, устанавливают на 1 – 2 класса точнее.

3. Допуски размеров элементов, образованных тремя частями формы и более, несколькими стержнями или подвижными элементами формы, а также толщины стенок, ребер и фланцев устанавливают на 1 – 2 класса грубее.

4. Допуски размеров от предварительно обработанной поверхности, используемой в качестве базы, до литой поверхности следует устанавливать на 2 класса точнее.

5. Допускается устанавливать симметричные и несимметричные предельные отклонения, при этом для охватывающих элементов (отверстие) поле допуска располагают «в плюс», а для охватываемых элементов (вал) – «в минус»; симметричные – для размеров всех остальных элементов отливок.

Таблица 23

Припуски на механическую обработку отливок, мм

(из ГОСТ 26645–85)

| Допуски размеров отливок, мм | Основной припуск для рядов на сторону, не более |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 0,30 – 0,40 | 0,7; 0,9 | 1,0; 1,3 | 1,4; 1,8 | 1,9; 2,4 | 2,8; 3,2 | –– |

| 0,40 – 0,50 | 0,8; 1,0 | 1,1; 1,4 | 1,5; 2,0 | 2,0; 2,6 | 3,0; 3,4 | –– |

| 0,50 – 0,60 | 0,9; 1,2 | 1,2; 1,6 | 1,6; 2,2 | 2,2; 2,8 | 3,2; 3,6 | –– |

| 0,60 – 0,80 | 1,0; 1,4 | 1,3; 1,8 | 1,8; 2,4 | 2,4; 3,0 | 3,4; 3,8 | 4,4; 5,0 |

| 0,80 – 1,0 | 1,1; 1,6 | 1,4; 2,0 | 2,0; 2,8 | 2,6; 3,2 | 3,6; 4,0 | 4,6; 5,5 |

| 1,0 – 1,2 | 1,2; 2,0 | 1,6; 2,4 | 2,2; 3,0 | 2,8; 3,4 | 3,8; 4,2 | 4,8; б,0 |

| 1,2 – 1,6 | 1,6; 2,4 | 2,0; 2,8 | 2,4; 3,2 | 3,0; 3,8 | 4,0; 4,6 | 5,0; 6,5 |

| 1,6 – 2,0 | 2,0; 2,8 | 2,4; 3,2 | 2,8; 3,6 | 3,4; 4,2 | 4,2; 5,0 | 5,5; 7,0 |

| 2,0 – 2,4 | 2 ,4; 3,2 | 2,8; 3,6 | 3,2; 4,0 | 3,8; 4,6 | 4,6; 5,5 | 6,0; 7,5 |

| 2,4 – 3,0 | 2,8; 3,6 | 3,2; 4,0 | 3,6; 4,5 | 4,2; 5,0 | 5,0; 6,5 | 6,5; 8,0 |

| 3,0 – 4,0 | 3,4; 4,5 | 3,8; 5,0 | 4,2; 5,5 | 5,0; 6,5 | 5,5; 7,0 | 7,0; 9,0 |

| 4,0 – 5,0 | 4,0; 5,5 | 4,4; 6,0 | 5,0; 6,5 | 5,5; 7,5 | 6,0; 8,0 | 8,0; 10,0 |

| 5,0 – 6,0 | 5,0; 7,0 | 5,5; 7,5 | 6,0; 8,0 | 6,5; 8,5 | 7,0; 9,5 | 9,0; 11,0 |

| 6,0 – 8,0 | – | 6,5; 9,5 | 7,0; 10,0 | 7,5; 11,0 | 8,5; 12,0 | 10,0; 13,0 |

| 8,0 – 10,0 | – | – | 9,0; 12,0 | 10,0; 13,0 | 11,0; 14,0 | 12,0, 15,0 |

| 10,0 – 12,0 | – | – | 10,0; 13,0 | 11,0; 14,0 | 12 0; 15,0 | 13,0; 16,0 |

| 12,0 – 16,0 | – | – | 13,0; 15,0 | 14,0; 16,0 | 15,0; 17,0 | 16,0; 19,0 |

Примечания:

1. Для каждого интервала значений допусков размеров отливки в каждом ряду припусков предусмотрены два значения основного припуска.

2. Меньшие значения припуска устанавливают при более грубых квалитетах точности обработки деталей, бóльшие значения припуска устанавливают при более точных квалитетах согласно следующим данным:

| Класс точности размеров отливок | 1 – Зт | 3 – 5т | 5 – 7 | 7 – 9т | 9 – 16 |

| Квалитет точности размеров деталей, получаемых механической обработкой отливок | IT 9 и грубее | IT 10 и. грубее | IT 11 и грубее | 1Т12 и, грубее | IT 13 и грубее |

| IT 8 и точнее | IT 8– IT 9 | IT 9– IT 10 | IT 9– IT 11 | IT10– IT 12 |

З. При более высоких требованиях к точности размеров обрабатываемых деталей допускается увеличение основного припуска до ближайшего большего значения из того же ряда.

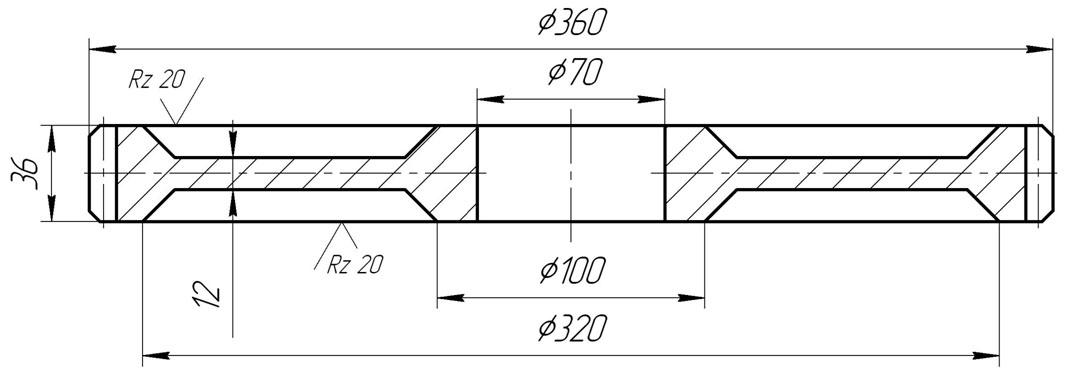

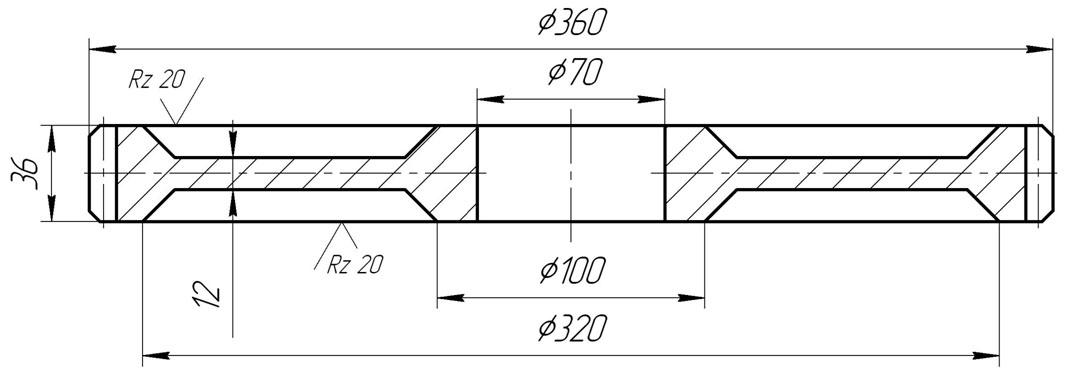

Пример. Определение основных параметров литой заготовки (рис. 3).

Необходимые исходные данные:

Технологический процесс литья.

Материал (тип сплава).

Наибольший габаритный размер отливки.

Тип производства.

Группа сложности отливки.

Технологический процесс – литье в песчано-глинистые сырые формы из смесей с влажностью от 2,8 до 3,5 % и прочностью от 120 до 160 кПа со средним уровнем уплотнения до твердости не ниже 80 единиц.

Материал – сталь 20Х13Л.

Наибольший габаритный размер отливки – 360 мм.

Тип производства – серийное.

Группа сложности отливки – средняя.

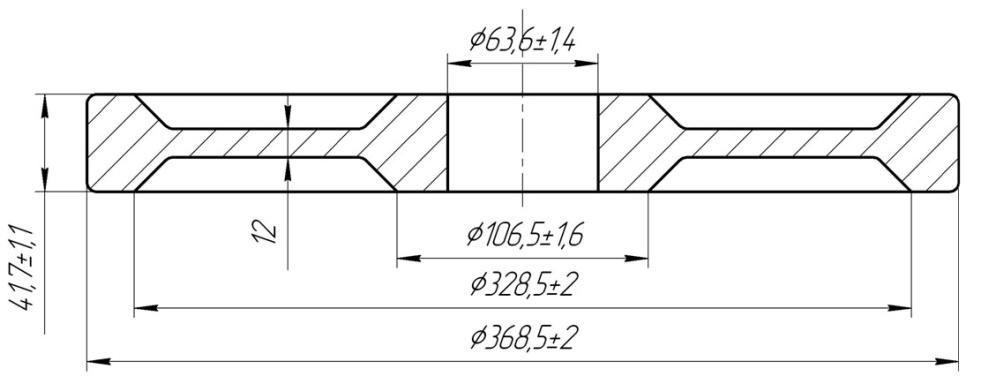

Рис. 3. Эскиз детали для определения основных параметров литой заготовки.

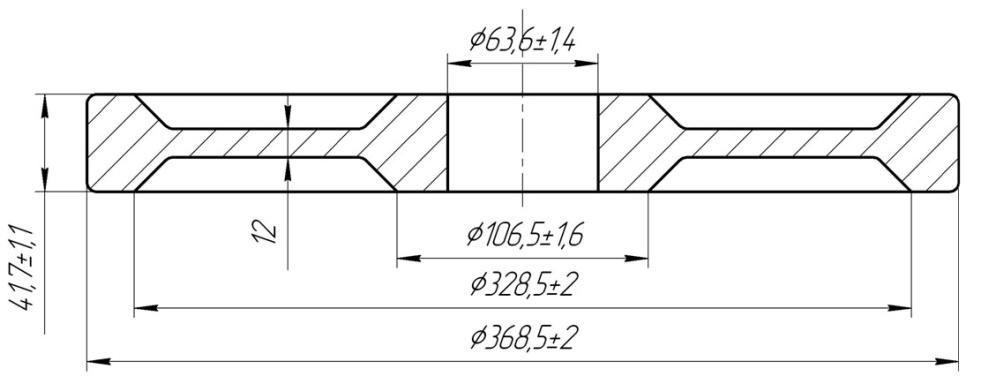

Алгоритм определения припусков и допусков на размеры отливки

1. В соответствии с исходными данными по табл. 21 определяем класс точности размеров и ряды припусков на механическую обработку отливки.

Класс точности 7 – 13 т; ряд припусков 2 – 5. В соответствии с примечаниями к табл. 21 принимаем 10 класс точности отливки.

2. По таблице 22 определяем допуски линейных размеров отливки –10 класс точности:

Ǿ 360 – 4,0 мм; Ǿ 320 – 4,0 мм; Ǿ 100 – 3,2 мм; Ǿ 70 – 2,8 мм;

Высота детали 36 мм – допуск равен для 10 класса точности 2,2 мм.

3. По табл. 2 для размеров устанавливаем припуски исходя их ряда припусков 4 (2 – 5 ряд припусков по табл. 21, среднее значение 3,5; принимаем 4).

Ǿ 360 – 6,5 мм (допуск 4,0 мм; Ǿ 320 – 6,5 мм; Ǿ 100 – 5,0 мм; Ǿ 70 – 5,0 мм;

Высота детали 36 мм – 4,6 мм.

4. Допуск на отливку устанавливаем симметричными предельными отклонениями: ± 2,0 мм; ± 1,6 мм; ± 1,4 мм; ±1,1 мм.

5. Рассчитываем номинальные размеры отливки:

Ǿ 360 + 6,5 + 2 = 368,5 мм; Ǿ 320 + 6,5 + 2 = 328,5 мм;

Ǿ 100 + 5,0 + 1,6 = 106,5 мм; Ǿ 70 - 5,0 - 1,4 = 63,6мм;

+ 4,6 + 1,1 = 41,7 мм.

Размеры, проставляемые на чертеже отливки:

Ǿ 368,5 ±2,0; Ǿ 328,5 ±2,0; Ǿ 106,5 ±1,6; Ǿ 63,6 ±1,4; 41,7 ±1,1

7. По данным табл. 7 назначаем шероховатость поверхности Ra = 80…20 мкм. Используя известное соотношение между параметрами шероховатости Ra и Rz, что в пределах (80 Ra 2,5), Rz = 4 Ra, имеем Rz = 80…320 мкм. Принимаем среднее значение Rz = 200 мкм.

Рис. 4. Эскиз отливки (эскиз детали см. рис. 3).