Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 69 Тема: «Алгоритм расчета получения штампованных деталей»

Штамповкой на молотах и прессах в подкладных и молотовых штампах изготавливают заготовки простых форм и в небольших количествах. Точность 4 – 5 классы по ГОСТ 7505–89, шероховатость поверхности Ra 12,5…3,2 мкм

Штамповкой на горизонтально-ковочных машинах (ГКМ) получают поковки высадкой из прутка, труб диаметром от 20 до 270 мм и длиной от 3,5 до 4 м, а также из черных исходных материалов. На ГКМ обычно штампуют заготовки для стержней со всевозможными головками и утолщениями, а также для простых и сложных колец.

Этот способ характеризуется высокой производительностью, экономией металла и повышенной точностью получаемых заготовок от Т4 – Т5 класса точности по ГОСТ 7505–89 до 8 – 9 квалитетов по ГОСТ 25347–82.

Холодной объемной штамповкой (высадкой, осадкой, выдавливанием, калибровкой, чеканкой, выдавливанием полостей) изготавливают детали диаметром 80 – 100 мм и длиной 100 – 200 мм 3 – 4 классов точности по ГОСТ 7505–89 с

шероховатостью поверхности Ra 12,5…3,2 мкм. Объемная штамповка осадкой позволяет выпускать мелкие детали: рычажки, защелки и т. д. Холодной высадкой на прессах-автоматах изготавливают крепежные детали, панели, толкатели, шарики и т. д. При получении заготовок холодной объемной штамповкой резко сокращается объем механической обработки и отходов металла в стружку.

Характеристики основных рассмотренных способов получения заготовок обработкой давлением приведены в табл. 8.

Определение размеров заготовок связано с установлением предельных, промежуточных и исходных их размеров, припусков и допусков на обработку.

Для расчета массы заготовки (детали) необходимо умножить ее объем на плотность материала, из которого изготовлена данная заготовка (деталь). Плотность основных материалов приведена в табл. 9. При расчете массы заготовки также учитывают припуски на механическую обработку. При определении массы заготовки (детали) сложной геометрической формы следует разделить ее на возможно более простые по форме элементы, удобные для расчета объема, а затем просуммировать найденные значения.

Объем заготовок простейших профилей рассчитывают также по следующим формулам:

круглое сечение V = 0,78 d2l;

квадратное сечение V = а2l;

квадратное сечение с закругленными углами V = (а2 - 0,86r2) l;

прямоугольное сечение V = bal;

шестигранное сечение V = 0,87 C2l;

кольцевое сечение V = 0,78 D2dl3,

где V – объем; d – диаметр круглого сечения; l – длина; а – сторона квадрата или прямоугольника; b – сторона прямоугольника; r – радиус закругления; C – диаметр вписанного в шестигранник круга; D, d – диаметры внешней и внутренней окружностей кольцевого сечения.

4.3.3.3. Поковки стальные штампованные

(из ГОСТ 7505–89)

Для определения и назначения припусков и допусков на поковку определяют исходный индекс поковки. Исходный индекс поковки – условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали), степень сложности (конфигурацию поверхности разъема) и массу поковки (табл. 24 – 28).

Таблица 24

Конструктивные характеристики поковки

| Конструктивная характеристика поковки | Обозначение конструктивных характеристик | Примечание |

| 1. Класс точности | Т1 – 1 класс Т2 – 2 класс Т3 – 3 класс Т4 – 4 класс Т5 – 5 класс | Определяют согласно выбранному оборудованию (табл. 26) |

| 2. Группа стали | М – 1. Сталь с массовой долей углерода 0,35 % и суммарной массовой долей легирующих элементов до 2 % включительно. М – 2. Сталь с содержанием углерода до 0,65 % и легирующих элементов до 5 %. М – 3. Сталь с содержанием углерода более 0,65 % и легирующих элементов более 5 %. | При назначении группы стали определяющим является содержание углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) |

| 3. Степень сложности | С1 – 1-я степень С2 – 2-я степень С3 – 3-я степень С4 – 4-я степень | Устанавливается согласно расчетам (табл. 28) |

| 4. Конфигурация поверхности разъема штампа | П –плоская Ис – симметрично изогнутая Ир – несимметрично изогнутая |

|

Расчетная масса поковки определяется как масса подвергаемых деформации ее частей.

Расчетная масса поковки определяется исходя из номинальных размеров детали:

МР.П. = МД · КР ,

где МР.П. – расчетная масса поковки, кг;

МД – масса детали, кг;

КР – расчетный коэффициент (табл. 26)

Таблица 25

Выбор класса точности поковок

| Основное технологическое оборудование, технологические процессы | Класс точности |

| Т1 | Т2 | Т3 | Т4 | Т5 |

| Кривошипные горячештамповочные прессы: открытая штамповка закрытая штамповка |

|

+ |

+ |

+ |

+ |

| Горизонтально-ковочные машины |

|

|

| + | + |

| Штамповочные молоты |

|

|

| + | + |

| Калибровка | + | + |

|

|

|

Таблица 26

Коэффициент КР для определения

ориентировочной расчетной массы поковки

| Группа | Характеристика детали | Типовые представители (виды, типы деталей) | КР |

| 1. | Удлиненной формы |

| 1.1 | С прямой осью | Валы, оси, цапфы, шатуны | 1,3 – 1,6 |

| 1.2 | С изогнутой осью | Рычаги, сошки рулевого управления | 1,1 – 1,4 |

| 2. | Круглые и многогранные в плане |

| 2.1. | Круглые | Шестерни, ступицы, фланцы | 1,5 – 1,8 |

| 2.2 | Квадратные, прямоугольные, многогранные |

| 1,3 – 1,7 |

| 2.3 | С отростками | Крестовины, вилки | 1,4 – 1,6 |

| 3. | Комбинированной конфигурации | Кулаки поворотные, коленчатые валы | 1,3 – 1,8 |

| 4. | С большим объемом необработанных поверхностей | Балки передних осей, рычаги переключения коробок передач, буксирные крюки | 1,1 – 1,3 |

| 5. | С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен | 1,8 – 2,2 |

Степень сложности является одной из конструктивных характеристик формы поковок, качественно оценивающей ее и используется при назначении припусков и допусков. Степень точности определяют путем вычисления отношения массы Gп (объема Vп) поковки к массе Gф (объему Vф) геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть параллелепипедом, цилиндром с перпендикулярными к его оси торцам, шаром, прямой правильной призмой.

При вычислении отношения степени сложности поковки Gп/Gф принимают ту из геометрических фигур, масса (объем) которой наименьший. При определении размеров описывающей поковку геометрической формы допускается исходить из увеличения в 1,05 габаритных линейных размеров детали, определяющих положение ее обрабатываемых поверхностей.

Степеням сложности поковок соответствуют следующие численные значения отношения Gп/Gф (табл. 27).

Таблица 27

Степени сложности поковок

| Степень сложности | Отношение Gп/Gф |

| С1 | до 0,63 |

| С2 | от 0,32 до 0,63 включительно |

| С3 | от 0,16 до 0,32 включительно |

| С4 | до 0,16 |

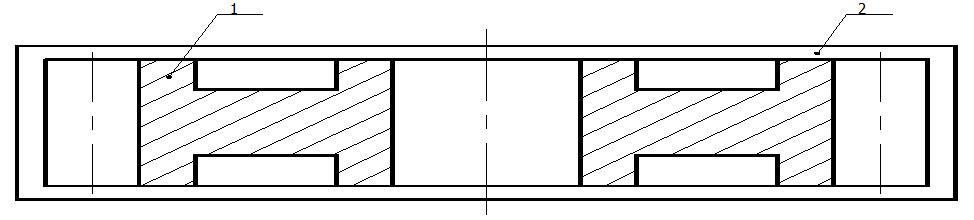

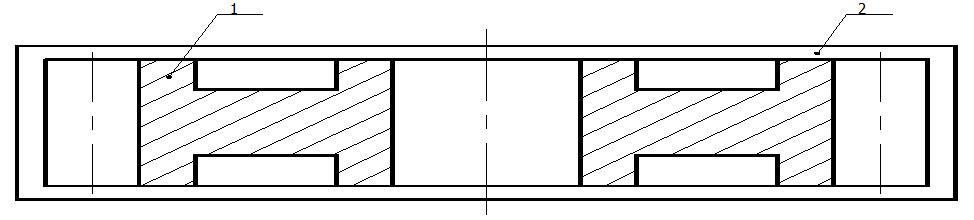

Например, для фигуры поковки это цилиндр (рис. 5).

Рис. 5. Геометрическая форма поковки:

1 – форма поковки; 2 – форма описанной фигуры

Алгоритм определения припусков и допусков на размеры поковки

1. В зависимости от исходных данных по табл. 24 определяется группа стали.

2. В зависимости от технологического оборудования по табл. 25 выбирается класс точности поковки.

3. Определяется степень сложности поковки (табл. 27).

4. По табл. 28 определяется исходный индекс поковки. Для определения исходного индекса (табл. 28) в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими значениями группы стали М, степени сложности С, классу точности Т, устанавливают исходный индекс поковки (от 1 до 23).

Например. 1). Поковка массой 2,2 кг, группа стали М1, степень сложности С1, класс точности Т2. Исходный индекс – 4.

2). Поковка массой 2,2 кг, группа стали М2, степень сложности С2, класс точности Т2. Исходный индекс – 9.

5. Припуск на механическую обработку поковок, в зависимости от исходного индекса определяется по табл. 29.

6. Допуски и предельные отклонения линейных размеров поковок назначают в зависимости от исходного индекса и размеров поковок по табл. 30

4.3.3.4. Пример расчета допусков и припусков на поковки (заготовки)

и составление чертежа заготовки

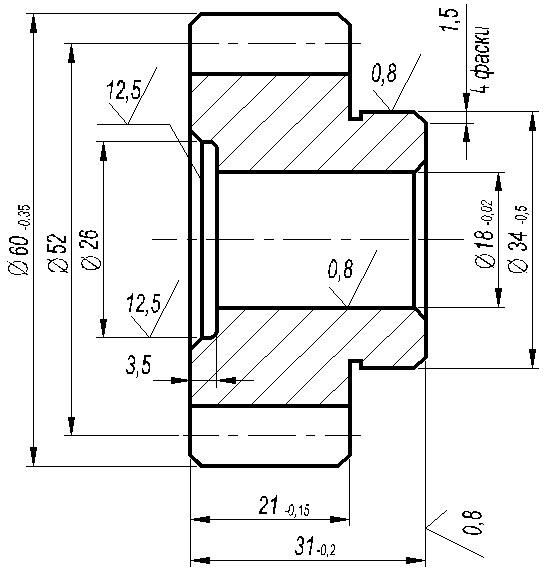

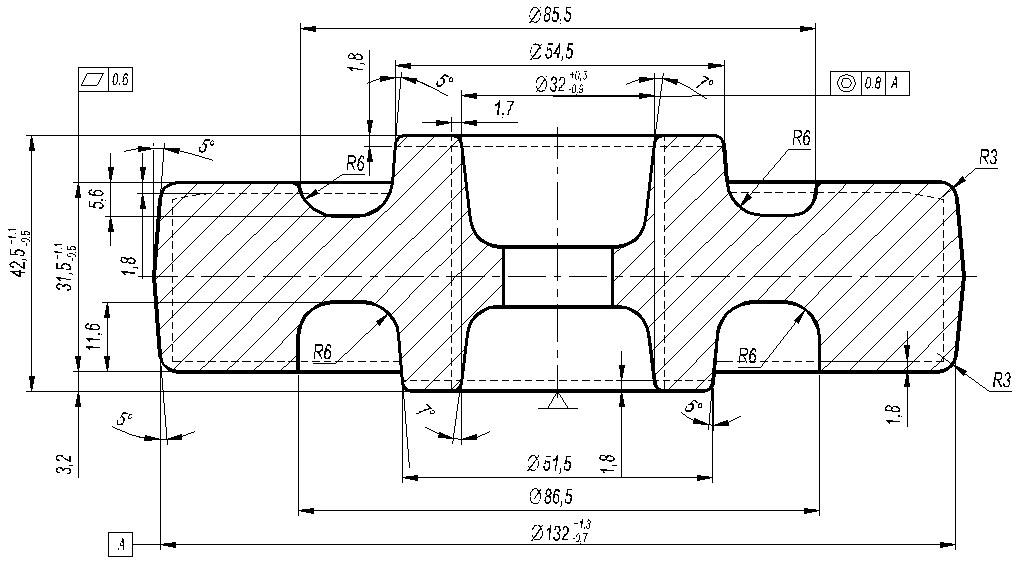

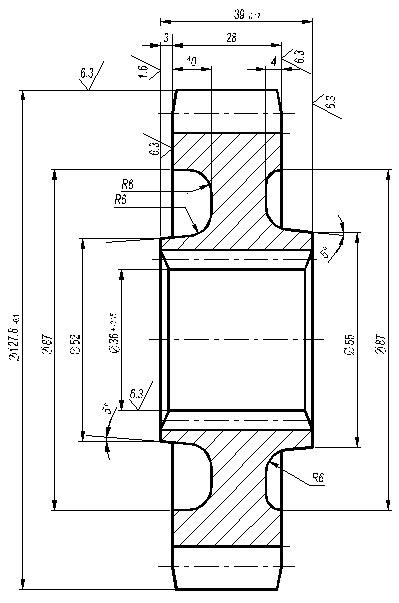

Исходные данные. Изделие – цилиндрическая шестерня с наружным зубчатым венцом (рис. 6). Материал Сталь 45ХН2МФА ГОСТ 4543-71 (0,42 – 0,50 % С; 0,17 – 0,37 % Si; 0,5 – 0,8 % Mn; 0,8 – 1,1 % Cr; 1,3 – 1,8 % Ni; 0,2 – 0,3 % Мо; 0,10 – 0,18 % V). Штамповочное оборудование – кривошипный пресс. Инструмент - открытый штамп из инструментальной стали марки 5ХНМ. Масса шестерни 1,83 кг.

1. Определение расчетной массы поковки.

МР.П. = 1,83 1,8 = 3,3 кг. КР =1,8 (см. табл. 26)

2. Класс точности – Т3 (см. табл. 25).

3. Группа стали – М2 (см. табл. 24). Средняя массовая доля углерода в стали 45ХН2МФА 0,46 % С; суммарная массовая доля легирующих элементов – 3,81 % (0,27 % Si; 0,6 % Mn; 0,95 % Cr; 1,55 % Ni; 0,23 % Мо; 0,14 % V).

5. Степень сложности – С1 (табл. 28).

Массу геометрической фигуры, в которую вписывается форма поковки, определяем исходя из размеров описанного цилиндра с диаметром d = 128,7 1,05 = 134,2 и высотой h = 39 1,05 = 41. Масса описывающей фигуры (расчетная) – 4,55 кг;

Gп/Gф = 3,3 / 4,55 = 0,72

5. Исходный индекс – 10 (см. табл. 28)

Для определения исходного индекса по табл. 25 в графе «Масса поковки»

Таблица 28

Номограмма определения исходного индекса поковки

| Масса поковки, кг | Группа стали | Степень сложности поковки | Класс точности поковки | Исходный индекс |

| М1 М2 М3 | С1 С2 С3 С4 | Т1 | Т2 | Т3 | Т4 | Т5 |

| до 0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 |

| 0,5 – 1,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2 |

| 1,0 – 1,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 3 |

| 1,8 – 3,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

| 3,2 – 5,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 5 |

| 5,6 –10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 6 |

| 10,0 – 20,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 7 |

| 20,0 – 50,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 8 |

| 50,0 – 125,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 9 |

| 125,0 –250,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 21 |

находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующим заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

Рис. 6. Шестерня.

6. Припуски на механическую обработку.

Припуски на механическую обработку (табл. 29). Размер диаметра поковки 127,8 мм, шероховатость поверхности 6,3 мкм, припуск 1,6 мм (на сторону). Размер наружного диаметра с припуском на обработку составит величину 127,8 + 1,6 2 = 131 мм. Дополнительные припуски, учитывающие смещение поверхности разъема штампов – 0,3 мм. Размер наружного диаметра поковки 131 + 0,3 2 = 131,6 мм. Принимаем размер поковки 132 мм. Величина допуска на размер определяется в 2,0 мм (табл. 30) с предельными отклонениями + 1,3 мм и – 0,7 мм. Размер поковки, проставляемый на чертеже 132+1,3 –0,7.

Аналогично рассчитываются остальные размеры поковки шестерни:

- диаметр 36 и шероховатость поверхности 6,3;

36 – (1,4 + 0,3) × 2 = 32,6; принимаем 32; размер на чертеже 32+0,5 –0,9;

- толщина 39 и шероховатость поверхности 1,6;

39 + (1,5 + 0,3) × 2 = 42,6; принимаем 42,5; размер на чертеже 42,5+1,1 –0,5;

- толщина 28 и шероховатость поверхности 6,3;

28 + (1,5 + 0,3) × 2 = 31,6; принимаем 31,5; размер на чертеже 31,5+1,1 –0,5;

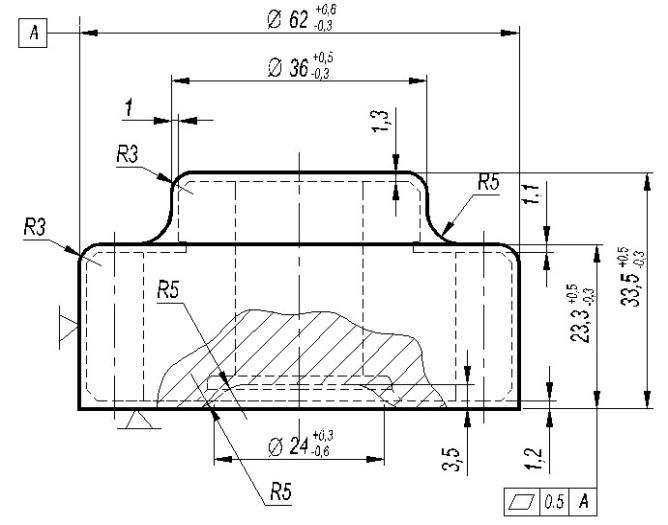

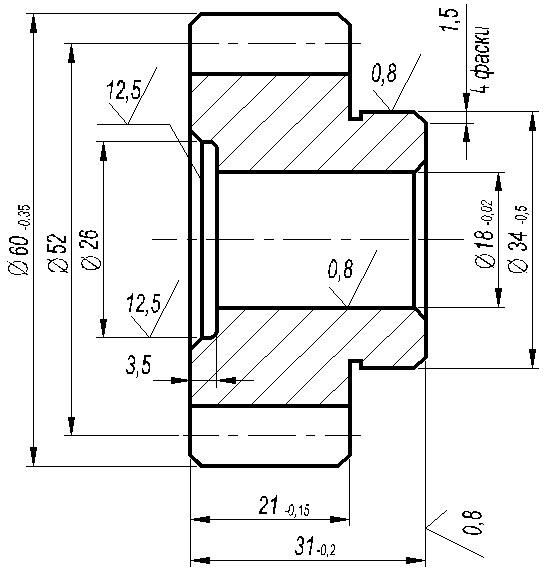

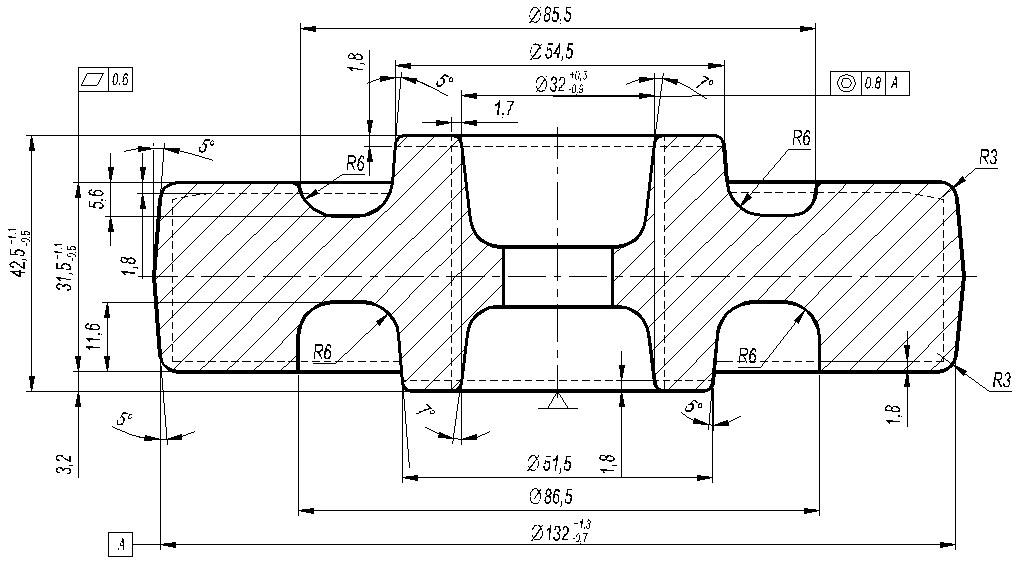

Чертеж заготовки.

Чертеж заготовки (поковки) составляется по чертежу готовой детали. При этом следует учесть расположение волокон детали в зависимости от эксплуатационных требований, установить линию разъема штампа, назначить радиусы закруглений, наметки под прошивку.

Разработка (составление) чертежа поковки начинается с того, что тонкими линиями наносят контур готовой детали (см. рис. 2), затем расчетные поковочные припуски на номинальные размеры детали. Получившийся контур обводят жирными линиями, проставляют номинальные размеры с допусками, радиусы закруглений, штамповочные уклоны, плоскость разъема.

Для заготовки шестерни (поковки) (см. рис 6):

- штамповочный уклон:

на наружные поверхности рекомендуется не более 50, принимается 50;

на внутренние поверхности рекомендуется не более 70, принимается 70;

- радиус закругления наружных углов принимается 3,0 мм.

На чертеже заготовки последовательно излагают требования к качеству поковки (коробление, непараллельность плоскостей, дефекты и их ограничения) термической обработке, марке материала размерам, предельным отклонениям, массе поковки.

Чертеж заготовки шестерни (см. рис.6) приведен на рис. 7.

Рис. 7. Шестерня (Заготовка)

Таблица 29

Основные припуски на механическую обработку (на сторону), мм

| Исходный индекс | Толщина детали |

| до 25 | 25 – 40 | 40 – 63 | 63 – 100 | 100 – 160 |

| Длина, ширина, диаметр, глубина и высота детали |

| до 40 | 400 – 100 | 100 – 160 | 160 – 250 | 250 – 400 |

| 100 12,5  √ √

| 10 1,6 √ |

1,25 √ | 100 12,5  √ √

| 10 1,6 √ |

1,25 √ | 100 12,5  √ √

| 10 1,6 √ |

1,25 √ | 100 12,5  √ √

| 10 1,6 √ |

1,25 √ | 100 12,5  √ √

| 10 1,6 √ |

1,25 √ |

| 1 | 0,4 | 0,6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,8 | 0,6 | 0,8 | 0,8 |

| 2 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,8 | 0,7 | 0,9 | 0,9 |

| 3 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 0,9 | 0,8 | 1,0 | 1,0 |

| 4 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,0 | 0,9 | 1,1 | 1,1 |

| 5 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,1 | 1,0 | 1,2 | 1,2 |

| 6 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,2 | 1,2 | 1,1 | 1,4 | 1,4 |

| 7 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,2 | 1,4 | 1,1 | 1,4 | 1,4 | 1,2 | 1,5 | 1,5 |

| 8 | 0,9 | 1,1 | 1,2 | 1,0 | 1,2 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,5 | 1,3 | 1,6 | 1,6 |

| 9 | 1,0 | 1,2 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,6 | 1,4 | 1,8 | 1,8 |

| 10 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,8 | 1,8 | 1,5 | 1,9 | 1,9 |

| 11 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 1,9 | 1,9 | 1,7 | 2,0 | 2,0 |

| 12 | 1,3 | 1,6 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 1,9 | 2,0 | 1,7 | 2,0 | 2,0 | 1,9 | 2,3 | 2,3 |

| 13 | 1,4 | 1,8 | 1,9 | 1,5 | 1,9 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,3 | 2,0 | 2,5 | 2,5 |

| 14 | 1,5 | 1,9 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,5 | 2,2 | 2,7 | 2,7 |

| 15 | 1,6 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 2,7 | 2,4 | 3,0 | 3,0 |

| 16 | 1,7 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,0 | 2,6 | 3,2 | 3,5 |

| 17 | 1,8 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 |

| 18 | 1,9 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 |

| 19 | 2,0 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 |

| 20 | 2,1 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 |

|

|

|

Таблица 30

Допуски и допускаемые отклонения линейных размеров поковок, мм

| Исходный индекс | Толщина детали |

| до 25 | 25 - 40 | 40 - 63 | 63 - 100 | 100 - 160 |

| Длина, ширина, диаметр, глубина и высота детали |

| до 40 | 400 – 100 | 100 - 160 | 160 - 250 | 250 - 400 |

| 1 | 0,3 | + 0,2 - 0,1 | 0,4 | + 0,3 - 0,1 | 0,5 | + 0,3 - 0,2 | 0,6 | + 0,4 - 0,2 | 0,7 | + 0,5 - 0,2 |

| 2 | 0,4 | + 0,3 - 0,1 | 0,5 | + 0,3 - 0,2 | 0,6 | + 0,4 - 0,2 | 0,7 | + 0,5 - 0,2 | 0,8 | + 0,5 - 0,3 |

| 3 | 0,5 | + 0,3 - 0,2 | 0,6 | + 0,4 - 0,2 | 0,7 | + 0,5 - 0,2 | 0,8 | + 0,5 - 0,3 | 0,9 | + 0,6 - 0,3 |

| 4 | 0,6 | + 0,4 - 0,2 | 0,7 | + 0,5 - 0,2 | 0,8 | + 0,5 - 0,3 | 0,9 | + 0,6 - 0,3 | 1,0 | + 0,7 - 0,3 |

| 5 | 0,7 | + 0,5 - 0,2 | 0,8 | + 0,5 - 0,3 | 0,9 | + 0,6 - 0,3 | 1,0 | + 0,7 - 0,3 | 1,1 | + 0,7 - 0,4 |

| 6 | 0,8 | + 0,5 - 0,3 | 0,9 | + 0,6 - 0,3 | 1,0 | + 0,7 - 0,3 | 1,1 | + 0,7 - 0,4 | 1,2 | + 0,8 - 0,4 |

| 7 | 0,9 | + 0,6 - 0,3 | 1,0 | + 0,7 - 0,3 | 1,1 | + 0,7 - 0,4 | 1,2 | + 0,8 - 0,4 | 1,3 | + 0,8 - 0,5 |

| 8 | 1,0 | + 0,7 - 0,3 | 1,1 | + 0,7 - 0,4 | 1,2 | + 0,8 - 0,4 | 1,3 | + 0,8 - 0,5 | 1,4 | + 0,9 - 0,5 |

| 9 | 1,1 | + 0,7 - 0,4 | 1,2 | + 0,8 - 0,4 | 1,3 | + 0,8 - 0,5 | 1,4 | + 0,9 - 0,5 | 1,5 | + 1,0 - 0,5 |

| 10 | 1,2 | + 0,8 - 0,4 | 1,3 | + 0,8 - 0,5 | 1,4 | + 0,9 - 0,5 | 1,5 | + 1,0 - 0,5 | 1,6 | + 1,0 - 0,6 |

| 11 | 1,3 | + 0,8 - 0,5 | 1,4 | + 0,9 - 0,5 | 1,5 | + 1,0 - 0,5 | 1,6 | + 1,0 - 0,6 | 1,7 | + 1,1 - 0,6 |

| 12 | 1,4 | + 0,9 - 0,5 | 1,5 | + 1,0 - 0,5 | 1,6 | + 1,0 - 0,6 | 1,7 | + 1,1 - 0,6 | 1,8 | + 1,1 - 0,7 |

| 13 | 1,5 | + 1,0 - 0,5 | 1,6 | + 1,0 - 0,6 | 1,7 | + 1,1 - 0,6 | 1,8 | + 1,1 - 0,7 | 1,9 | + 1,2 - 0,7 |

| 14 | 1,6 | + 1,0 - 0,6 | 1,7 | + 1,1 - 0,6 | 1,8 | + 1,1 - 0,7 | 1,9 | + 1,2 - 0,7 | 2,0 | + 1,2 - 0,8 |

| 15 | 1,7 | + 1,1 - 0,6 | 1,8 | + 1,1 - 0,7 | 1,9 | + 1,2 - 0,7 | 2,0 | + 1,2 - 0,8 | 2,1 | + 1,3 - 0,8 |

| 16 | 1,8 | + 1,1 - 0,7 | 1,9 | + 1,2 - 0,7 | 2,0 | + 1,2 - 0,8 | 2,1 | + 1,3 - 0,8 | 2,2 | + 1,3 - 0,9 |

| 17 | 1,9 | + 1,2 - 0,7 | 2,0 | + 1,2 - 0,8 | 2,1 | + 1,3 - 0,8 | 2,2 | + 1,3 - 0,9 | 2,3 | + 1,3 - 1,0 |

| 18 | 2,0 | + 1,2 - 0,8 | 2,1 | + 1,3 - 0,8 | 2,2 | + 1,3 - 0,9 | 2,3 | + 1,3 - 1,0 | 2,4 | + 1,4 - 1,0 |

| 19 | 2,1 | + 1,3 - 0,8 | 2,2 | + 1,3 - 0,9 | 2,3 | + 1,3 - 1,0 | 2,4 | + 1,4 - 1,0 | 2,5 | + 1,5 - 1,0 |

| 20 | 2,2 | + 1,3 - 0,9 | 2,3 | + 1,3 - 1,0 | 2,4 | + 1,4 - 1,0 | 2,5 | + 1,5 - 1,0 | 2,6 | + 1,5 - 1,1 |

| 21 | 2,3 | + 1,3 - 1,0 | 2,4 | + 1,4 - 1,0 | 2,5 | + 1,5 - 1,0 | 2,6 | + 1,5 - 1,1 | 2,7 | + 1,5 - 1,2 |

| 22 | 2,4 | + 1,4 - 1,0 | 2,5 | + 1,5 - 1,0 | 2,6 | + 1,5 - 1,1 | 2,7 | + 1,5 - 1,2 | 2,8 | + 1,6 - 1,2 |

Внимание!

В поковке выполняют сквозные отверстия при двухстороннем углублении, если диаметр отверстия не менее 30 мм, а толщина поковки в месте пробивки – не более диаметра пробиваемого отверстия.

Впадины и углубления в поковке при диаметре отверстия не менее 30 мм выполняют глубиной до 0,8 их диаметра при изготовлении на молотах и до 3 – х диаметров при изготовлении на горизонтально-ковочных машинах (ГКМ).

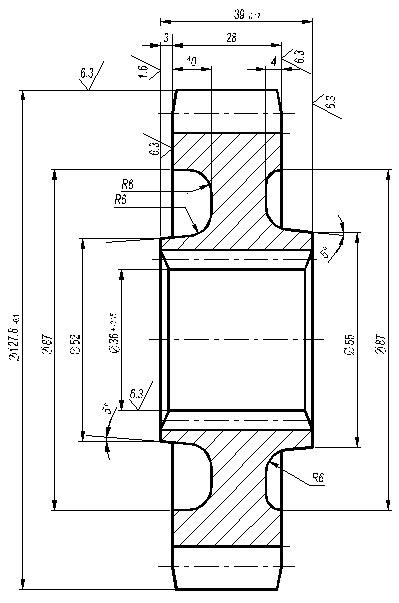

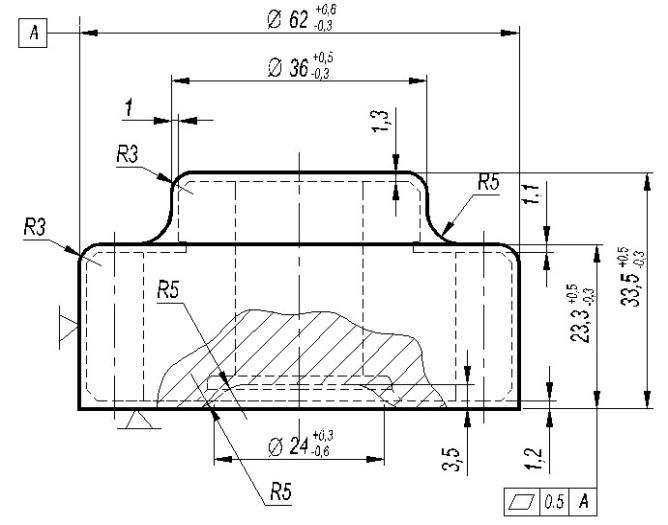

Примеры эскизов деталей и их заготовок, полученных штамповкой, приведены на рис. 8 – 17 (ГОСТ 7505–89):

Рис. 8 и 9 деталь – шестерня привода (сталь 30ХМА, масса 0,39 кг);

Рис. 8. Шестерня привода

Рис. 9. Шестерня привода (Заготовка)

Рис. 9. Шестерня привода (Заготовка)

√

√

Рис. 9. Шестерня привода (Заготовка)

Рис. 9. Шестерня привода (Заготовка)