Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин».

Лекция 38. «Обработка поверхностей заготовок на радиально - и вертикально - сверлильных станках»

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

Для сверления используются сверлильные и токарные станки.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна

Станки сверлильной группы предназначены для обработки всех типов круглых отверстий и в редких случаях - многогранных отверстий.

В зависимости от вида технологических операции, выполняемых на станках, а также степени автоматизации и специализации станка все металлорежущие станки подразделяются на 9 групп

Сверлильные станки согласно классификации относятся ко второй группе (первая цифра в обозначении станка -2.

Сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные.

Универсальные станки являются самой многочисленной группой в парке сверлильного оборудования. На них можно производить все технологические операции, характерные для обработки отверстий (сверление, нарезание резьбы, зенкерование, развертывание и т. д.). К универсальным относятся вертикально- и радиально-сверлильные станки.

Все вертикально-сверлильные станки могут быть разделены на три группы:

1. станки легкие

2. настольные с наибольшим диаметром сверления 3, 6 и 12 мм;

3. средних размеров с наибольшим диаметром сверления 18, 25, 35 и 50 мм;

4. тяжелые станки с наибольшим диаметром сверления 75 мм.

Наибольшее распространение имеет одношпиндельные вертикально сверлильные станки.

Характерной особенностью вертикально-сверлильных станков является вертикальное расположение шпинделя. Одной из разновидностей вертикально-сверлильных станков являются настольные станки.

Настольные вертикально-сверлильные (см рисунок 2)станки применяют в единичном и мелкосерийном производстве — в механических, инструментальных и других цехах металлообрабатывающих предприятий для сверления в мелких изделиях отверстий диаметром от 5 до 12 мм. Они устанавливаются на верстаке и крепятся к нему болтами. Эти станки выпускаются различных моделей. Однако почти у всех станков вращение передается шпинделю от электродвигателя клиноременной передачей. Кроме того, режущий инструмент в осевом направлении перемещается не механически, а вручную, рукояткой осевой подачи шпинделя.

1-колонна

2-привод

3- механизм подъема

4- кронштейн

5- стол

6-рукоятка ручной подачи шпинделя

7-шпиндель

8-шпиндельная бабка

Рис. 2.Настольный Сверлильный Станок 2М112.

Ручная подача шпинделя вращением рукоятки ручной подачи 6. Гайка 8 предназначена для снятия с конуса шпинделя сверлильного патрона. В нем крепится режущий инструмент.

Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяются преимущественно для обработки отверстий в изделиях сравнительно небольшого размера в производственных цехах мелко серийного производства.

Ручная подача шпинделя осуществляется во всех станках этой группы. Общий вид станка смотри в приложении.

Радиально-сверлильные станки

Радиально - сверлильные станки бывают стационарные ,переносные , передвижные, с поворотной головкой и пр.

На радиально - сверлильных станках выполняют те же технологические операции, что и на вертикально-сверлильных, а именно: сверление отверстий в сплошном материале, рассверливание и зенкерование предварительно просверленных отверстий, зенкерование торцовых поверхностей, развертывание отверстий, нарезание внутренней резьбы метчиками.

С помощью специальных инструментов и приспособлений на радиально-сверлильных станках можно растачивать отверстия, канавки, вырезать отверстия большого диаметра в дисках из листового материала, притирать точные отверстия цилиндров, клапанов и т. д. Согласно перечню технологических операций, радиально-сверлильные станки являются универсальными. Основное назначение их обработка отверстий в крупных деталях в условиях единичного и мелкосерийного производства.

Принципиальное отличие от вертикально-сверлильных станков состоит в том, что при работе на них приходится перемещать обрабатываемую деталь относительно сверла, а в радиально-сверлильных станках, наоборот, сверло перемещают относительно обрабатываемой детали. Это сделано не случайно, так как при обработке тяжелых деталей на их установку, выверку и закрепление требуется больше времени, чем на подвод сверла.

Шпиндель радиально - сверлильного станка легко можно перемещать как в радиальном направлении, так и по окружностям различных радиусов. Это дает возможность сверлить отверстия в любой точке участка детали, ограниченного двумя концентрическими секторами окружностей: одна из них образована радиусом наибольшего, а другая — наименьшего вылета шпинделя при круговом вращении рукава относительно колонны станка. Благодаря своей универсальности радиально - сверлильный станки находят широкое применение - от ремонтного до машиностроительных цехов крупно серийного производства. Общий вид станка смотри в приложении.

Инструменты и технологическая оснастка, применяемая при сверлении

Отверстие на сверлильных станках обрабатываются различными режущими инструментами: сверлами, зенкерами, развертками, резцами и метчиками.

Сверла изготавливаются из быстрорежущих углеродистых и легированных сталей, также они могут быть оснащены пластинками из твердых сплавов.

Наибольшее распространение в промышленности получили спиральные сверла. Они изготавливаются диаметром от 0,1 до 80мм. Спиральные сверла состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или патроне, и лапки которые являются упором для удаления сверла из шпинделя.

Форма хвостовой части сверла выбирается в зависимости от способа его крепления (для патрона - квадратный хвостовик, для конуса шпинделя -конусный). Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, направленными под углом 60 к оси сверла и предназначенными для образования режущей части и отвода стружки.

На рисунке 3 изображены спиральные сверла.

Кроме спиральных сверл применяют также перовые сверла, сверла для глубокого сверления, центровочные сверла и.т.д.

Зенкер служит для дальнейшей обработки ранее просверленных отверстий. В отличии от спиральных сверл зенкеры имеют 3 или 4 режущие кромки и у них отсутствует перемычка.

Зенкеры бывают двух типов: цельные с коническим хвостовиком и насадные (цельные и со вставными ножами).

Рабочая часть цельного зенкеры выполняется из быстрорежущей стали, и приваривается к коническому хвостовики из конструкционной стали. Они как сверла закрепляются в коническом отверстии шпинделя станка. Их изготавливают трехзубыми. Ими обрабатывают отверстия диаметром до 35мм.

У насадных зенкеров ножи изготавливают из быстрорежущей стали или твердого сплавов. Их насаживают на специальную оправку с коническим хвостовиком для крепления в шпинделе станка. Они имеют 4 зуба и служат для обработки отверстий диаметром до 100мм. Есть также ряд конструкции зенкеров, у которых в качестве режущей части используются многогранные твердосплавные пластинки.

Развертки применяют для окончательной обработки отверстий с целью получения высокой точность и меньших параметров шероховатости поверхности. По своей конструкции и назначению развертки делятся: на ручные и машинные, цилиндрические и конические, насадные и цельные.

Ручные – изготавливают с цилиндрическим хвостовиком, ими вручную обрабатывают отверстия диаметром от 3 до 50 мм.

Машинные - выпускают с цилиндрическими и коническими хвостовиками, обрабатывают отверстия на сверлильном или токарном станке диаметром от 3 до 100 мм.

Насадные развертки - изготавливают из быстрорежущей стали или оснащаются пластинками из твердых сплавов. Их крепят на станке через специальную оправку. Они служат для развертывания отверстия диаметром от 25 до 300мм.

Конические - применяют для развертывания конических отверстий.

Цельные – изготавливают из инструментальной углеродистой легированной или быстрорежущей стали.

Для работы в твердых металлах развертки оснащают пластинками из твердого сплава.

Метчики применяют для нарезания внутренних резьб. По своей конструкции и назначению они делятся на следующие виды:

- ручные - для нарезания дюймовых, метрических и трубных резьб вручную (в комплекте 2-3 метчика).

- гаечные - для нарезания метрических и дюймовых резьб в гайках и различных деталях на сверлильных станках.

- машинные- для нарезания метрических, дюймовых и трубных резьб в сквозных или глухих отверстиях на сверлильных или токарных станках.

Метчики изготавливаются из инструментальных углеродистых, легированных и быстрорежущих сталей.

В процессе резания все выше рассмотренные инструменты изнашиваются.

Виды износа, причины поломок и способы их устранения определяется по специальным таблицам. Для повышения износостойкости инструмента применяют следующие методы упрочения: электроэрозионный, плазменный, лазерный, и.т.д.

Режущие инструменты подвергаются заточке по мере их затупления. Правильная заточка увеличивает, стойкость инструмента и производительность, обеспечивает получение требуемого параметра шероховатости поверхности и точности обработки отверстий. Рекомендуемые формы заточек и размеров режущих элементов выбираются из специальных таблиц в зависимости от обрабатываемого материала и назначения.

Качество заточки сверла проверяют по специальным шаблонам и прибором для измерения углов заточки.

Технологическая оснастка

Для правильной установки и закрепления обрабатываемых заготовок на столе сверлильного станка применяют различные приспособления: тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

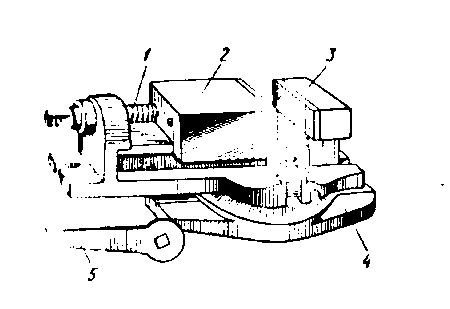

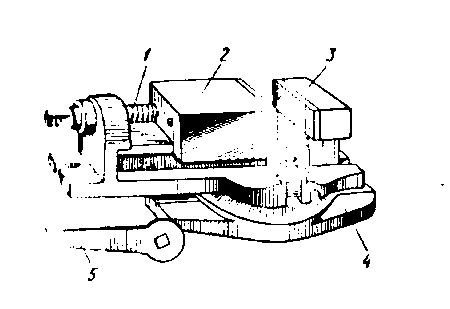

Машинные тиски. Машинные винтовые тиски (см. рисунок 4) широко используют в единичном производстве. Они состоят из основания 4, закрепляемого на столе станка болтами, подвижной губки 2, неподвижной губки 3, винта 1 и рукоятки 5. Заготовка крепится между губками поворотом рукоятки, сообщающей вращение винту.

Кроме того применяются быстродействующие машинные тиски с рычажно- кулачковым механизмом; в серийном и массовом производстве применяются пневматические машинные тиски и пневмогидравлические тиски.

Кондукторы для закрепления заготовок

Обеспечивают правильное положение инструмента относительно оси обрабатываемого отверстия на сверлильных станках.

Для направления режущего инструмента в корпусе кондуктора имеются кондукторные втулки, которые обеспечивают точную обработку отверстий в соответствии с чертежом. Они бывают постоянные (мелкосерийное производство обработка одни инструментом) и быстросменные (для массового и крупносерийного производства). Правильное положение обрабатываемых заготовок относительно инструмента обеспечивается установочными опорами.

Применение кондукторов устраняет необходимость в разметке, нанесении центровых отверстий, и других операций, связанных со сверлением по разметке. Поэтому их широко используют в серийном и массовом производстве.

Поворотные и передвижные приспособления

К числу поворотных и передвижных приспособлений, используемых сверлильных станках, относятся нормализованные стойки, поворотные и передвижные столы, применяемые для обработки отверстий обычно вместе со съемными рабочими приспособлениями — поворотным кондукторами для установки и закрепления обрабатываемой заготовки и направления режущего инструмента. Поворотные приспособления, имеющие горизонтальную ось вращения делительной планшайбы, называют поворотными стойками, а приспособления с вертикальной осью вращения — поворотными столами.

Патроны

Для закрепления сверл, а также разверток, зенкеров и зенковок применяются специальные приспособления — патроны и переходные втулки. Патроны укрепляются в шпинделе сверлильного станка или дрели и от шпинделя передают вращение и подачу сверлу.

Патроны бывают различной конструкции:

Двухкулачковый патрон состоит из корпуса, в пазах которого перемешаются навстречу друг другу или раздвигаются два стальных закаленных кулачка. Кулачки перемещаются при вращении винта, имеющего на одном конце правую, а на другом — левую резьбу. Такая же резьба имеется и на кулачках.

Трехкулачковый патрон, представляющий собой хвостовик , на который навинчена втулка, с резьбой на наружной поверхности. На эту резьбу навертывается корпус с внутренним конусом. При навертывании корпуса три кулачка, прижатые к нему пружиной, сходятся и зажимают сверло.

Более точным является трехкулачковый патрон с наклонно расположенными кулачками.

Цанговый патрон представляет собой приспособление, служащее для зажима сверл небольшого диаметра с цилиндрическим хвостовиком в сверлильных станках. Цанговые патроны обеспечивают сильное и точное закрепление легкого и среднего инструмента. При больших нагрузках цанги работают плохо.

Переходные втулки применяются для инструмента имеющего конический хвостовик. Наиболее прост, удобен и точен метод установки режущего инструмента непосредственно в конус шпинделя сверлильного станка. Но не всегда внутренние конические гнезда шпинделя могут быть использованы для непосредственного крепления инструмента. Если размеры хвостовика не подходит к шпинделю применяют переходные короткие и длинные втулки. Их наружные и внутренние поверхности представляют собой стандартные конусы. Номера переходных втулок выбираются по размерам конусов режущего инструмента.

При работе на расточных станках также как при сверлении используют сверла.

Расточные резцы применяются для растачивания предварительно просверленных отверстий.

Державка резцов делается массивной, чтобы предать ее необходимую жесткость.

Резцы применяются двух типов: для глухого растачивания и для сквозного. Отличаются они друг от друга формой головки. Державка расточных резцов имеет конусную форму с постепенно увеличивающимся диаметром от головки резца к зажимной части. Зажимной часть резца предается квадратная ил прямоугольная форма. Длина державки резца делается больше длины обрабатываемого отверстия.

Расточной резец состоит из трех основных частей: сменной неперетачиваемой пластины, тела расточной оправки и хвостовика. Хвостовик – это часть расточной оправки, по которой ведется ее базирование и закрепление. Обычно длина закрепления равна четырем диаметрам оправки. Расстояние от хвостовика до пластины, т.е. незакрепленная часть резца, называется вылетом.

Вылет определяет максимальную глубину растачивания и является самым важным размером расточного резца. Слишком большой вылет вызывает избыточные упругие деформации расточной оправки, способствует появлению вибраций, которые ухудшают качество поверхности, и может привести к преждевременному износу пластины.

Для большинства операций необходимо выбирать расточную оправку с максимальной статической и динамической жесткостью. Статической жесткостью оправки называют ее способность противостоять упругим деформациям (отжиму) под действием силы резания. Динамическая жесткость оправки определяется ее способностью гасить вибрации.

Расточный резец для обработки сквозных отверстий изображен на рис. 5, а, а для растачивания глухих (несквозных) — на рис. 5,б. Часть В каждого из этих резцов круглого, а часть С — квадратного сечения. Задние углы делаются не меньше 12°, а при малых диаметрах отверстия и больше 12°. Цилиндрическая часть резца должна быть возможно большего диаметра и меньшей длины, так как резец с тонким и длинным стержнем во время работы пружинит.

Применение расточных головок позволяет обрабатывать отверстия разных диаметров одним и тем же резцом, благодаря возможности радиального перемещения резца.

Расточные резцы изготавливаются из быстрорежущей стали; оснащаются пластинками из твердого сплава; для чистовой обработки металлов и их сплавов применяют расточные резцы с механическим креплением алмаза.

|

|

|

|

| Видео материал: |

| 1 | Сверление отверстий на сверлильном станке |

| 2 | Радиально-сверлильный станок 2К52, сверление отверстий |

| 3 | R 80 V - Радиально-сверлильный станок |

|

|

|

|

| Вопросы для самопроверки |

|

|

|

| 1 | Сверление это……… |

| 2 | Все вертикально-сверлильные станки могут быть разделены на ……… |

| 3 | Радиально-сверлильные станки бывают …….. |

| 4 | Принципиальное отличие от вертикально-сверлильных станков |

| 5 | Спиральные сверла |

| 6 | Сверла |

| 7 | Зенкер |

| 8 | Развертки |

| 9 | Метчики |

| 10 | Машинные тиски. |

| 11 | Кондукторы для закрепления заготовок |

| 12 | Поворотные и передвижные приспособления |

| 13 | Патроны |

| 14 | Переходные втулки |

|

|

|