Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 58 «Выбор заготовок для корпусных деталей»

Корпусные детали предназначены для размещения в них сборочных единиц и деталей. Они являются базовыми деталями. Корпусные детали должны обеспечивать постоянство точности относительного положения деталей и механизмов как в статическом состоянии, так и в процессе эксплуатации машин. Поэтому они обладают достаточной жесткостью. Корпусные детали сельскохозяйственных машин можно разделить на следующие группы:

1) коробчатого типа (коробки скоростей);

2) сложной пространственной формы (корпуса насосов);

3) типа кронштейнов, угольников, стоек;

4) типа плит, крышек, кожухов, поддонов и др.

Корпусные детали почти всегда имеют отверстия. Отверстия корпусных деталей в зависимости от их назначения можно разделить на точные (основные), поверхности которых служат для валов, и вспомогательные, предназначенные для крепежных и смазочных устройств.

Корпусные детали могут быть разъемными и неразъемными. Разъемные корпуса имеют особенности при механической обработке.

Заготовки корпусных деталей в большинстве случаев изготавливают литьем из серого чугуна. Применяют также ковкий чугун, цветные сплавы. Из серого чугуна марок СЧ15, СЧ18, СЧ20 делают заготовки корпусных деталей сельскохозяйственных машин, поверхности которых не работают на износ. Заготовки корпусных деталей, работающих в условиях вибраций, ударных нагрузок, скручивающих и изгибающих моментов, выполняют из ковкого чугуна или стали. Заготовки корпусных деталей, работающих в условиях агрессивной среды, изготовляют из материалов, обладающих повышенным сопротивлением коррозии (нержавеющие стали марок 3Х13, 3Х18Н10Т и т.д.). Для сварных корпусных деталей применяют малоуглеродистые стали Ст.3, Ст.4. Заготовки корпусных деталей изготавливают литьем и сваркой. Литые заготовки получают литьем в землю, в оболочковые формы, в кокиль, для мелких деталей используют литье по выплавляемым моделям. Выбор способа получения заготовки зависит от форм и размеров корпусной детали, требуемой точности, серийности производства и себестоимости изготовления корпуса.

Ручную форму заготовок корпусных деталей, отливаемых в землю, применяют в единичном и мелкосерийном производствах и при изготовлении крупных заготовок. Машинную форму по металлическим или пластмассовым моделям применяют для изготовления мелких и средних деталей в серийном и массовом производствах. Литье в кокиль или в металлические формы применяют в тех же производствах для получения заготовок из цветных сплавов. Литье под давлением используют для получения заготовок из алюминиевого сплава, сложной формы с отверстиями различных размеров, внутренними и наружными резьбами. Этот способ позволяет получить точность размеров по 12-му квалитету. В условиях единичного и мелкосерийного производства применяют и сварные заготовки. Заготовки, полученные литьем и сваркой, подвергаются термической обработке.

Технические требования на изготовление корпусных деталей

Особенности технологических задач, решаемых в процессе изготовления корпусных деталей, вытекают из их назначения и условия работы в собранной машине. Технологические процессы должны обеспечить выполнение ряда требований:

Точность размеров:

- точность диаметров основных отверстий под подшипник по 7-му квалитету с шероховатостью Ra = 1,6…0,4 мкм, реже – 6-му квалитету Ra = 0,4…0,1 мкм;

- точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50…800 мм от ± 25 до ±280 мкм;

- точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6-го до 11-го квалитетов.

Точность формы:

- для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0,25…0,5) поля допуска на диаметр в зависимости от типа и точности подшипника;

- допуск прямолинейности поверхностей прилегания задается в пределах 0,05…0,20 мм на всей длине;

- допуск плоскостности поверхностей скольжения 0,05 мм на длине 1 м.

Точность взаимного расположения поверхностей:

- допуск соосности отверстий под подшипники в пределах половины поля допуска на диаметр меньшего отверстия;

допуск параллельности осей отверстий в пределах 0,02…0,05 мм на 100 мм длины;

- допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0,01…0,1 мм на 100 мм радиуса;

- у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0,05…0,3 мм в зависимости от диаметра отверстий.

Качество поверхностного слоя. Шероховатость поверхностей отверстий Ra – 1,6…0,4 мкм (для 7-го квалитета); Ra= 0,4…0,1 мкм (для 6-го квалитета); поверхностей прилегания Ra = 6,3…1,6 мкм, поверхностей скольжения Ra = 0,8…0,2 мкм, торцовых поверхностей Ra = 6,3…1,6 мкм. Твердость поверхностных слоев и требования к наличию в них заданного знака остаточных напряжений регламентируются достаточно редко и для особо ответственных корпусов.

Построение и содержание технологического процесса обработки корпусных деталей, в основном, определяется выбором баз и размерными связями между различными поверхностями. Корпусные детали базируют, выдерживая принципы постоянства и совмещения баз. При изготовлении корпусных деталей наиболее часто используют два способа базирования:

- по трем плоскостям, образующим координатный угол;

- по плоскости и двум отверстиям, обработанным по квалитету Н7 с посадкой на два установочных пальца приспособления.

На первой операции заготовку устанавливают на необработанные поверхности, стремясь достичь правильного положения обрабатываемой одной или нескольких поверхностей, предназначенных для использования в качестве технологических баз на большинстве операций. На первой операции стремятся обеспечить правильное распределение припусков на обработку на поверхностях, подлежащих обработке на последующих операциях. В ряде случаев заготовку на одной операции базируют по двум основным отлитым отверстиям, если они имеют достаточные диаметральные размеры. Такой способ базирования обеспечивает снятие равномерного припуска при последующей обработке основных отверстий. Для базирования используют самоцентрирующиеся оправки или специальные приспособления.

В качестве технологической базы может быть использовано конструкторское отверстие достаточного диаметра. Такая схема базирования применяется, например, при обработке корпуса водяного насоса и подобных корпусных деталей. Обработка наружных поверхностей таких деталей производится с установкой детали по предварительно обработанному отверстию.

В некоторых случаях основные установочные базы обрабатываются с использованием технологических баз в виде предварительно обработанных платиков.

Для базирования корпусных деталей широко используют самоцентрирующиеся оправки или специальные приспособления.

Технологический процесс механической обработки резанием заготовок корпусных деталей зависит в основном от конструктивной формы, размеров, массы, вида заготовки, технических требований и программы выпуска изделий.

Для обработки наружных поверхностей заготовок применяют строгание, фрезерование, точение, шлифование и протягивание. Получение основных отверстий представляет собой наиболее ответственную и трудоемкую часть технологического процесса изготовления корпусных изделий. При черновой обработке отверстий удаляют основное количество металла припуска, обеспечивают точность относительного положения отверстия и равномерный припуск для чистовой обработки. Чистовая обработка должна обеспечить точность размеров, геометрическую форму, относительное положение обрабатываемого отверстия и прямолинейность его оси. Чистовую обработку применяют в том случае, когда требуется повышенная точность и чистота обрабатываемой поверхности.

Основные схемы базирования

При обработке заготовок корпусных деталей используют следую-щие методы базирования:

— обработка от плоскости, т. е. вначале окончательно обрабаты-вают установочную плоскость, затем принимают ее за установочную базу и относительно нее обрабатывают точные отверстия;

— обработка от отверстия, т. е. вначале окончательно обрабаты-вают отверстие и затем от него обрабатывают плоскость.

Чаще применяется обработка от плоскости (базирование более простое и удобное), однако более точным является обработка от от-верстия, особенно при наличии в корпусах точных отверстий боль-ших размеров и при высокой точности расстояния от плоскости до основного отверстия (например, корпуса задних бабок токарных и шлифовальных станков).

При работе первым методом труднее выдерживать два точных раз-мера — диаметр отверстия и расстояние до плоскости.

При базировании корпусных деталей стараются выдерживать принципы совмещения и постоянства базы.

Ниже приведены наиболее часто используемые схемы базирова-ния.

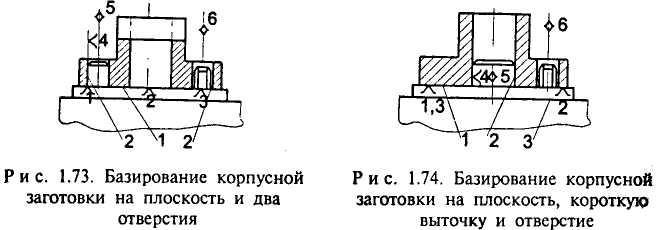

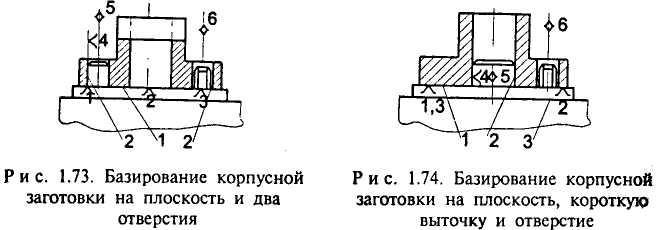

При изготовлении корпусных деталей призматического типа ши-роко используется базирование по плоской поверхности 7 и двум отверстиям 2, чаще всего обработанным по 7-му квалитету (рис. 1.73).

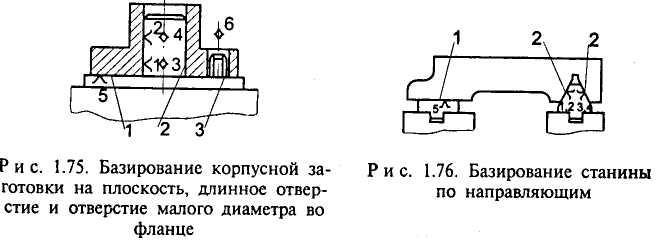

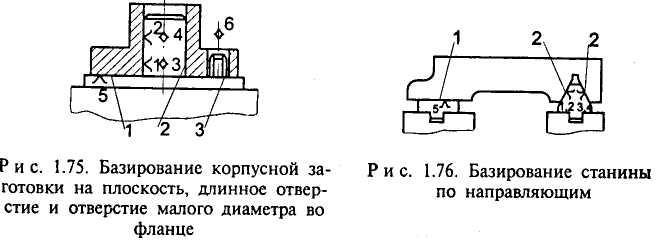

Детали фланцевого типа базируются на торец фланца 7, отверстие 2 большего диаметра и отверстие 3 малого диаметра во фланце. Рас-пределение опорных точек зависит от соотношения длины базирующей части отверстия к его диаметру (рис. 1.74 и рис. 1.75).

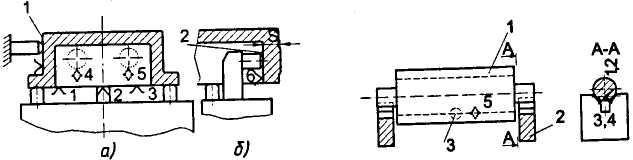

В станкостроении корпусные детали часто базируются по направ-ляющим поверхностям 1, 2 (рис. 1.76).

Рис. 1.77. Базирование корпусной Рис. 1.78. Базирование корпусной заготовки по заготовки по трем плоскостям: основному отверстию

1— поверхность внешней опорной базы;

2 — поверхность внутренней опорной базы

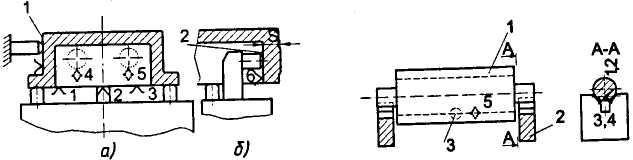

В тяжелом машиностроении базирование заготовок призматиче-ских корпусных деталей производится по трем плоскостям — на шесть точек, расположенных в трех координатных плоскостях (рис. 1.77, а, б).

При использовании в качестве опорной базы внутренней поверх-ности 2 (точка 6 на рис. 1.77, б) обеспечивается более высокая точ-ность толщины стенки, заданная размером S.

Заготовки корпусных деталей с одним основным отверстием час-то устанавливают на самоцентрирующихся оправках 1; вводимых в это отверстие оправка концами упирается на призмы 2. Поворот заготовки предупреждает прижатие ее к упору 3 (рис. 1.78). Эта схема обеспечивает точное положение оси симметрии заготовки в приспособлении.

В мелкосерийном и единичном производствах обработку заготовок корпусных деталей выполняют на универсальных станках без приспособлений. Разметкой определяют положение осей основных отверстий, плоских и других поверхностей.

|

| Видео материал |

| 1 | Обработка корпусных деталей турбоком на станках с ЧПУ |

| 2 | Изготовление корпуса редуктора |

| 3 | Обработка корпуса |

| 4 | Производство корпусных деталей |

|

|

|

|

| Вопросы для самопроверки |

|

|

|

| 1 | Корпусные детали предназначены для ….. |

| 2 | Корпусные детали можно разделить на следующие группы:………. |

| 3 | Корпусные детали могут быть ………….. |

| 4 | Особенности технологических задач ……… |

| 5 | Точность размеров:. |

| 6 | Точность формы: |

| 7 | Точность взаимного расположения поверхностей: |

| 8 | Качество поверхностного слоя. |

| 9 | Технологический процесс механической обработки резанием заготовок корпусных деталей зависит ……. |