Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин».

Лекция 78. «Проектирование технологической операции обработки: наружной, внутренней цилиндрических поверхностей».

Проектирование технологической операции

При проектировании технологической операции:

- уточняется содержание операции (намеченное при проектировании маршрута);

- определяется последовательность и содержание переходов;

- окончательно выбираются средства технологического оснащения (или составляются задания на их проектирование);

- устанавливаются режимы резания;

- определяются нормы времени;

- определяются настроечные размеры, рассчитывается точность обработки;

- разрабатываются операционные эскизы и схемы наладок;

- определяется разряд работы.

Проектирование операции – многовариантная задача. Необходимо оценивать возможные варианты построения операций по производительности и себестоимости.

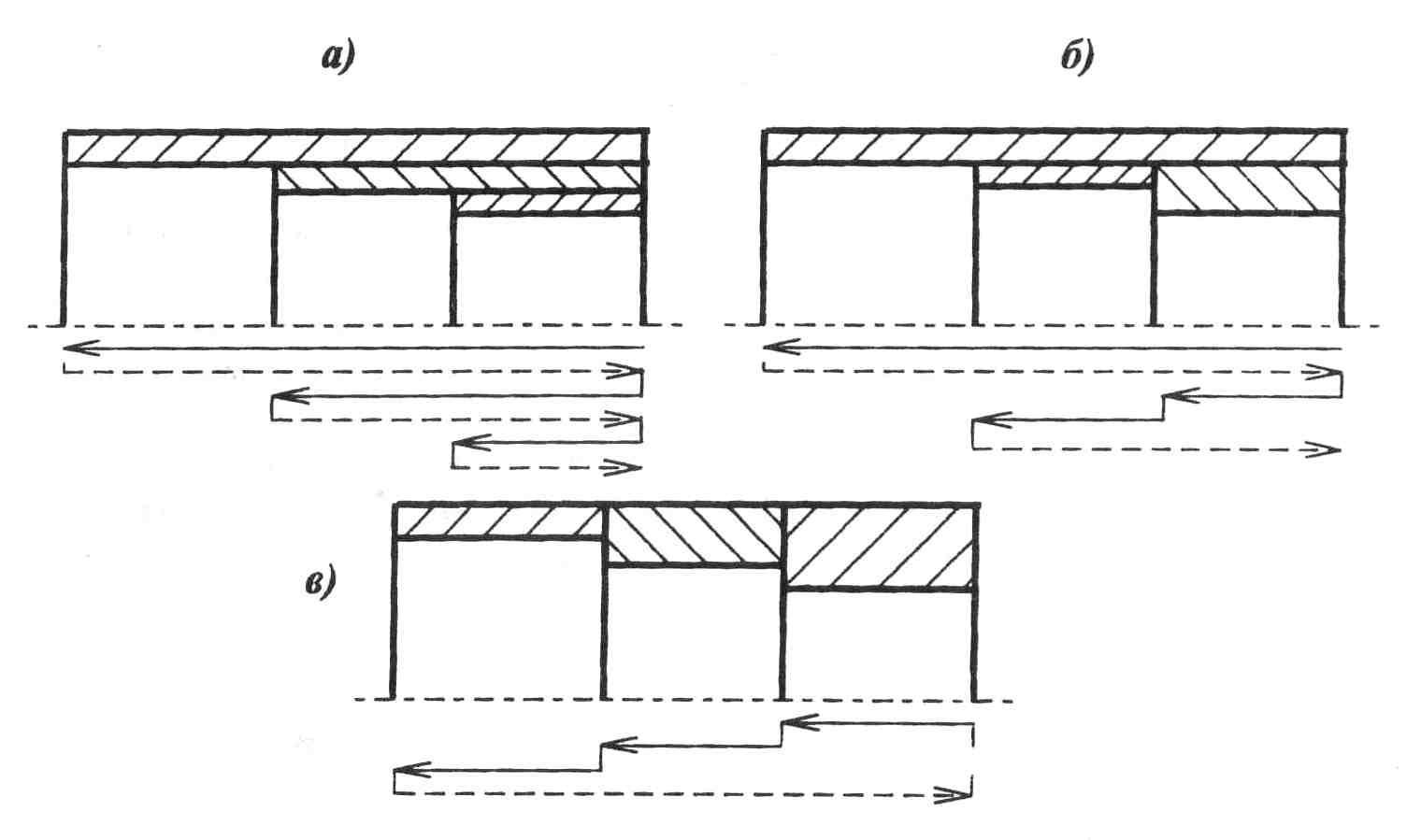

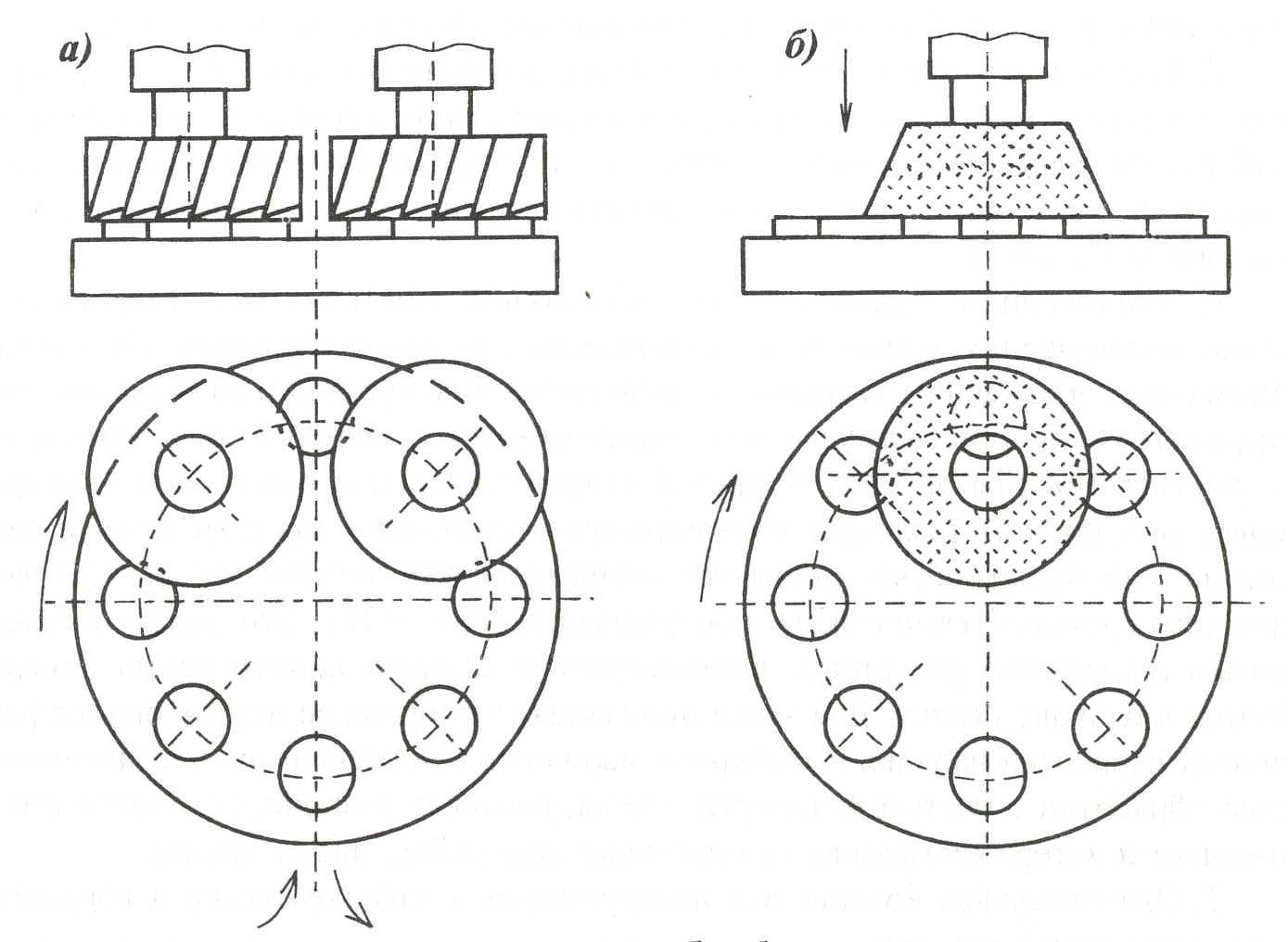

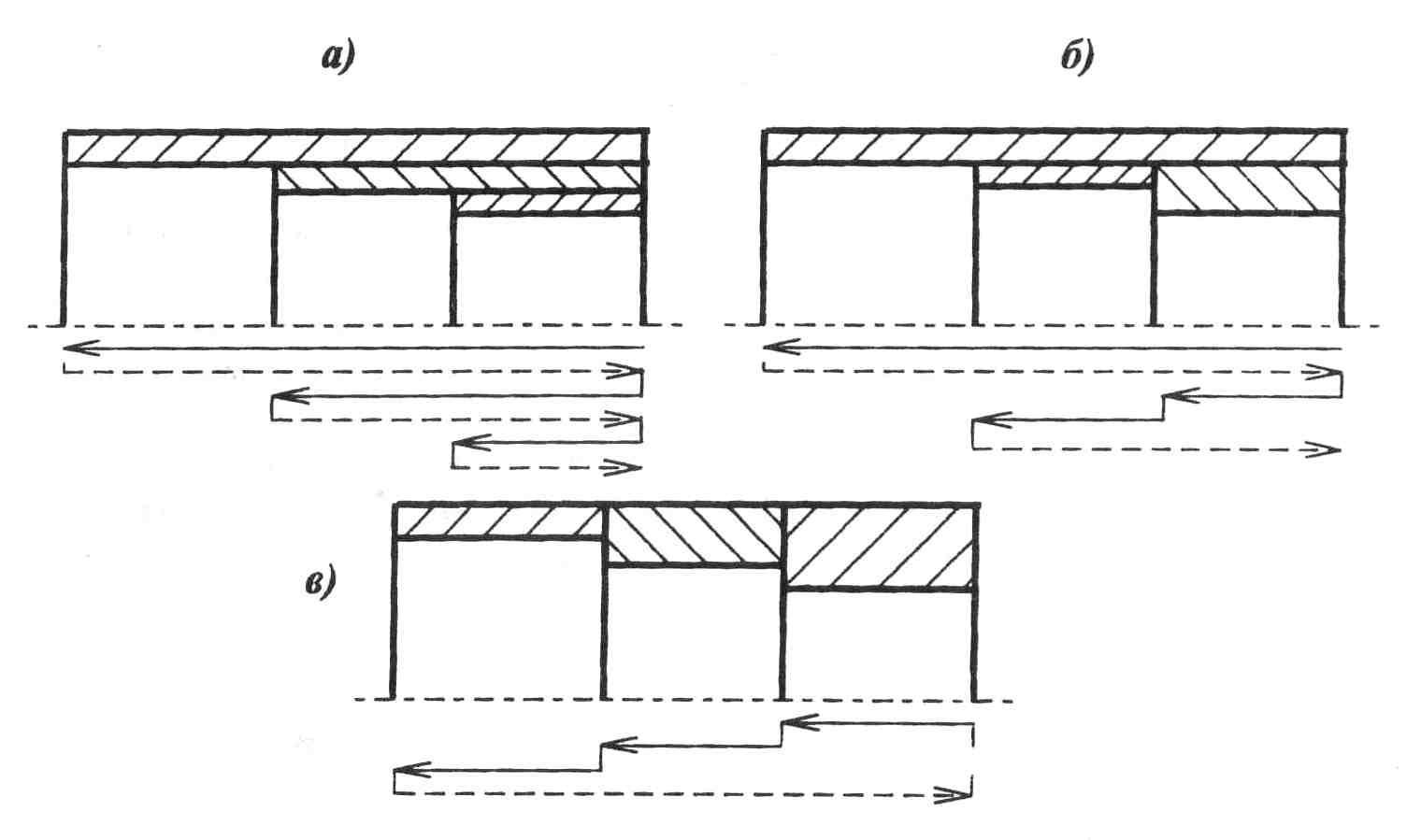

Например, на рис. 5.6 представлены три варианта точения ступенчатого вала, из которых третий вариант наиболее производительный (рис. 5.6,в).

Отдельная технологическая операция проектируется на основе принятого технологического маршрута, схемы базирования и закрепления заготовки на операции, данных о точности и шероховатости поверхностей до и после обработки на данной операции, припусков на обработку, такта выпуска или размера партии деталей (в зависимости от типа производства). При уточнении содержания операции окончательно устанавливается, какие поверхности детали будут обработаны на данной операции.

Рис. 5.6. Схема черновой обработки ступенчатых валов

Структура операций характеризуется ее построением, обеспечивающим сочетание и определенную связь основных и вспомогательных переходов и потоков. Возможны структуры операции двух типов: простая, состоящая из одного-двух переходов, и сложная. Для структуры обоих типов обработка может быть однопоточной и многопоточной; при многопоточной обработке несколько деталей изготовляют по одинаковым переходам. Кроме того, ТП осуществляется по одно- и многодетальной схеме, т.е. на каждой рабочей позиции может обрабатываться одна или несколько деталей сразу.

Проектирование операционного ТП делят на три этапа. На первом формируются элементарные структуры, реализующие элементарные технологические операции. На втором рассматриваются возможность и целесообразность укрупнения технологических операций объединением однотипных элементарных операций и формирования для них совместного выполнения более сложных операций, сочетающих обработку отдельных поверхностей. Третий этап – формирование структуры операции, предусматривающее дальнейшее укрупнение операций за счет объединения различных методов и видов обработки.

Усложнение структуры операции – одно из основных резервов повышения производительности; оно достигается применением многоинструментной, многопозиционной, многодетальной и многопоточной обработок, совмещением рабочих переходов, а также рациональным распределением по времени основных и вспомогательных рабочих ходов.

Степень концентрации и дифференциации операций является важнейшим принципом при построении операции ТП машиностроения.

При концентрации операций сокращается число установов заготовок на станок, применяется многоинструментная обработка одной или нескольких поверхностей, многоместная обработка. При этом повышается точность взаимного расположения обрабатываемых поверхностей, производительность обработки за счет снижения основного и вспомогательного времени, сокращается длительность производственного цикла, упрощается календарное планирование, но возрастают требования к точности станка и его технологическим возможностям.

При дифференциации операций чистовая обработка выполняется на точном оборудовании с использованием рабочих высокой квалификации; черновая обработка производится простейшими и высоко-производительными методами на простых станках рабочими более низкой квалификации.

При определении последовательности и содержания переходов необходимо стремиться к сокращению времени обработки за счет рационального выбора средств технологического оснащения, числа переходов, их совмещения, перекрытия основного и вспомогательного времени. Это определяется выбранной схемой построения операций: порядком выполнения переходов, числом одновременно устанавливаемых заготовок, числом одновременно работающих инструментов.

Схемы станочных операций подразделяются по различным признакам:

- одноместные и многоместные– по числу одновременно устанавливаемых для обработки заготовок;

- одноинструментные и многоинструментные– по числу участвующих в обработке инструментов;

- последовательного, параллельного и параллельно-последовательноговыполнения переходов, определяемые последовательной или параллельной работой инструментов, а также последовательным или параллельным расположением нескольких заготовок по отношению к режущим инструментам.

Различное сочетание признаков образует различные схемы станочных операций.

Последовательная или параллельная работа инструментов при обработке поверхностей заготовки, а также последовательное и параллельное расположение нескольких заготовок относительно режущих инструментов обуславливают схемы операций, различные по условиям совмещения переходов во времени. От числа устанавливаемых заготовок для одновременной обработки зависит возможность перекрытия времени их установки и съема. Одноместные схемы обработки исключают возможность перекрытия времени на установку и снятие основным временем. У многоместных схем такая возможность имеется. При последовательных схемах невозможно перекрытие переходов во времени. Параллельные и параллельно-последовательные схемы совмещения переходов дают такую возможность.

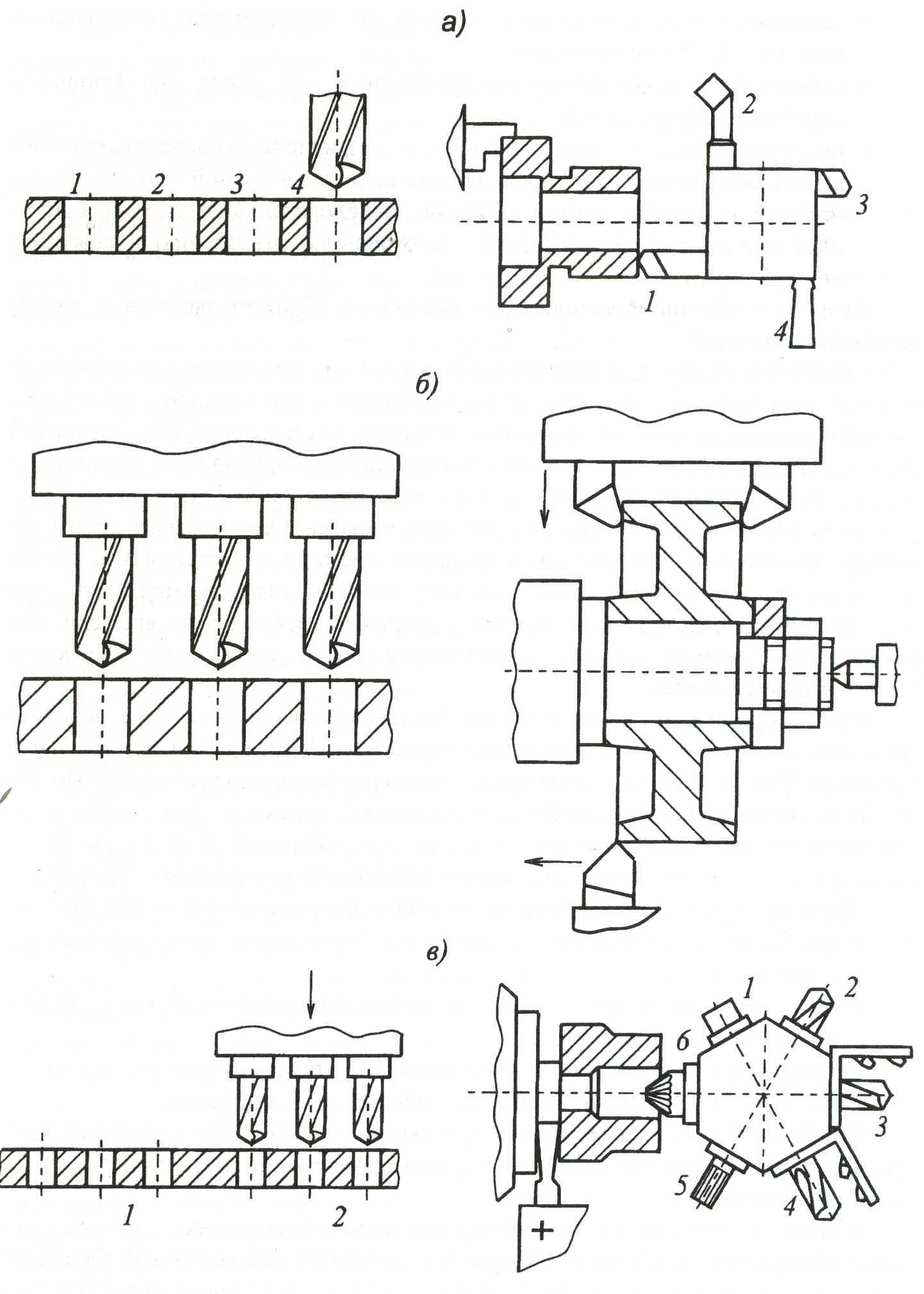

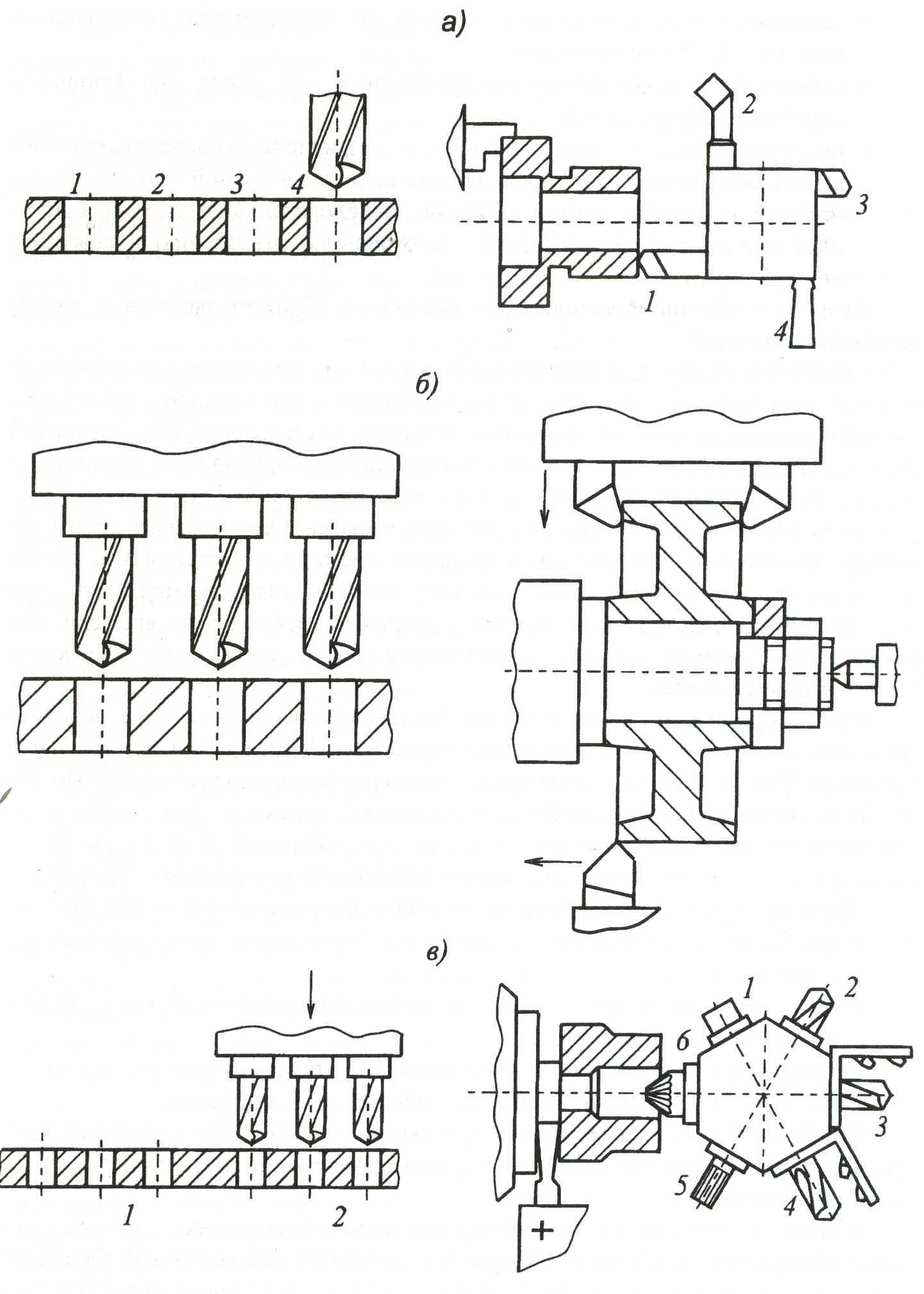

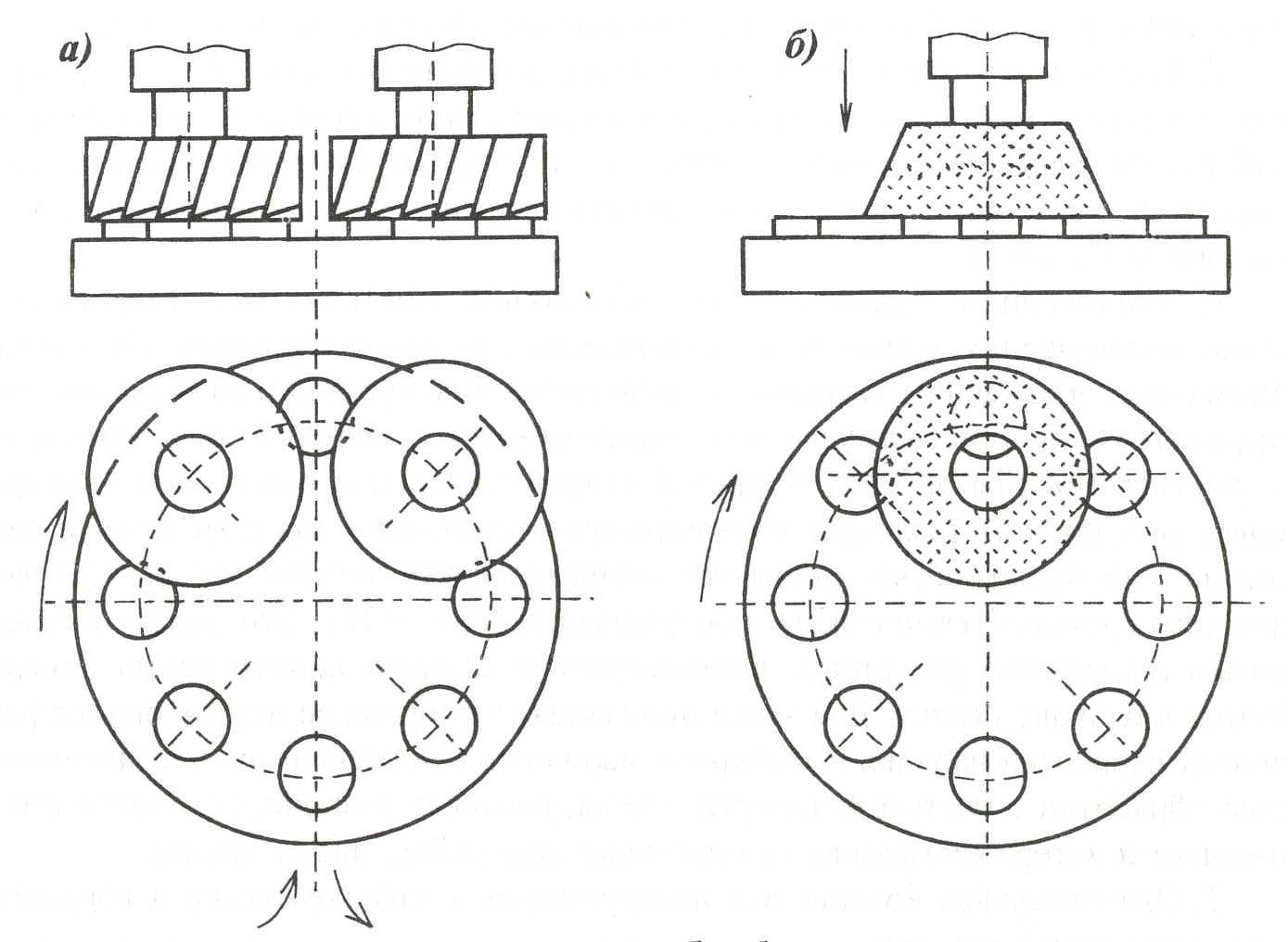

При одноместных схемах в случае последовательной обработки основное время включает сумму времен всех переходов (рис. 5.7,а). При параллельной обработке (рис. 5.7,б) основное время определяется продолжительностью выполнения лимитирующего перехода. При параллельно-последовательной обработке (рис. 5.7,в) неперекрываемое основное время равно сумме основного неперекрываемого времени лимитирующих переходов.

Многоместные схемы построения операций подразделяются на три группы:

- заготовки устанавливаются на станке и обрабатываются станкопартией одновременно;

Рис. 5.7. Схемы одноместной обработки с последовательным (а),

параллельным (б), параллельно-последовательным (в)

выполнением переходов

- заготовки устанавливаются на станке независимо одна от другой и обрабатываются поочередно;

- заготовки обрабатываются на непрерывно вращающемся столе или барабане при непрерывной смене обрабатываемых заготовок.

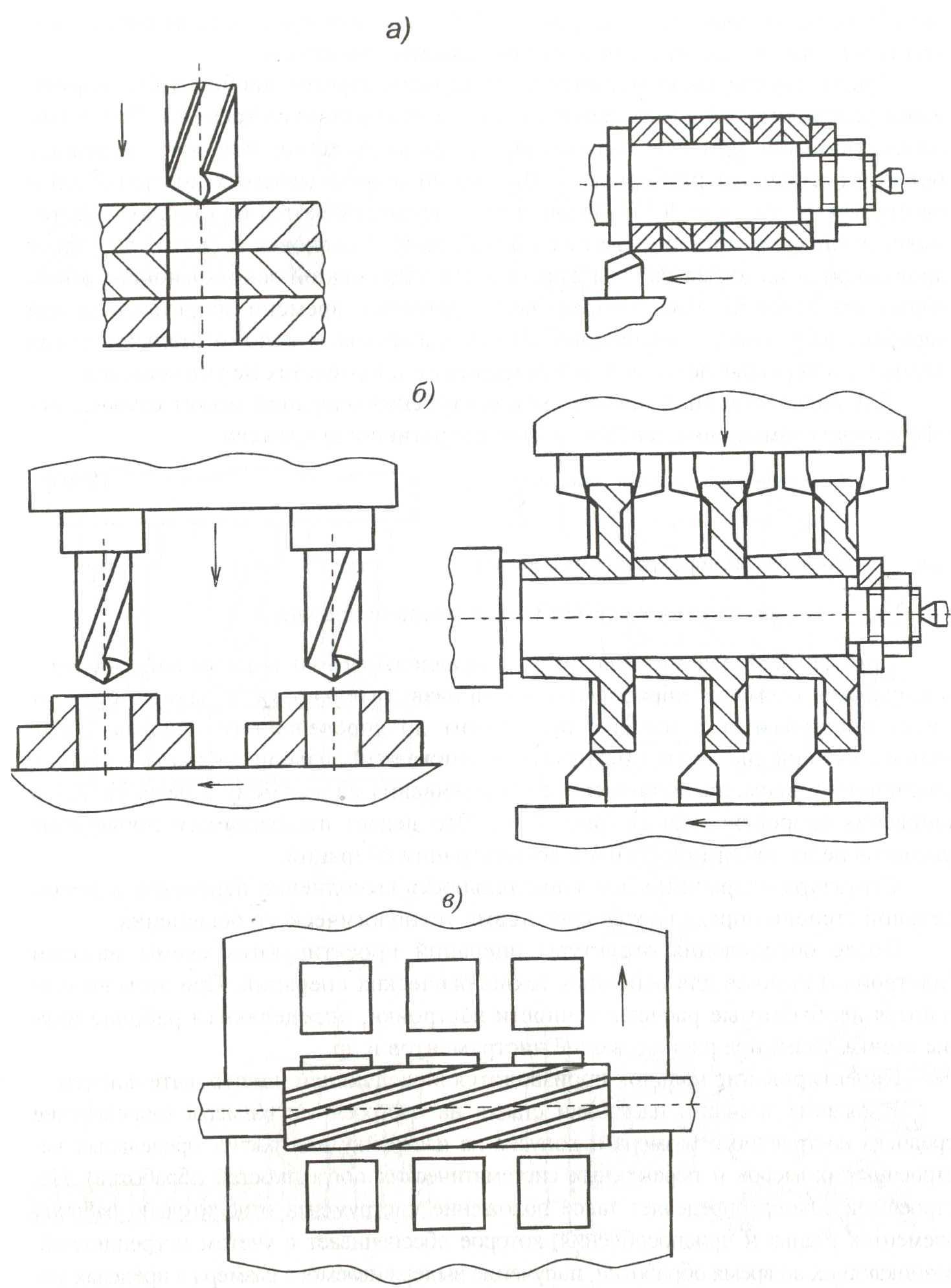

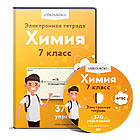

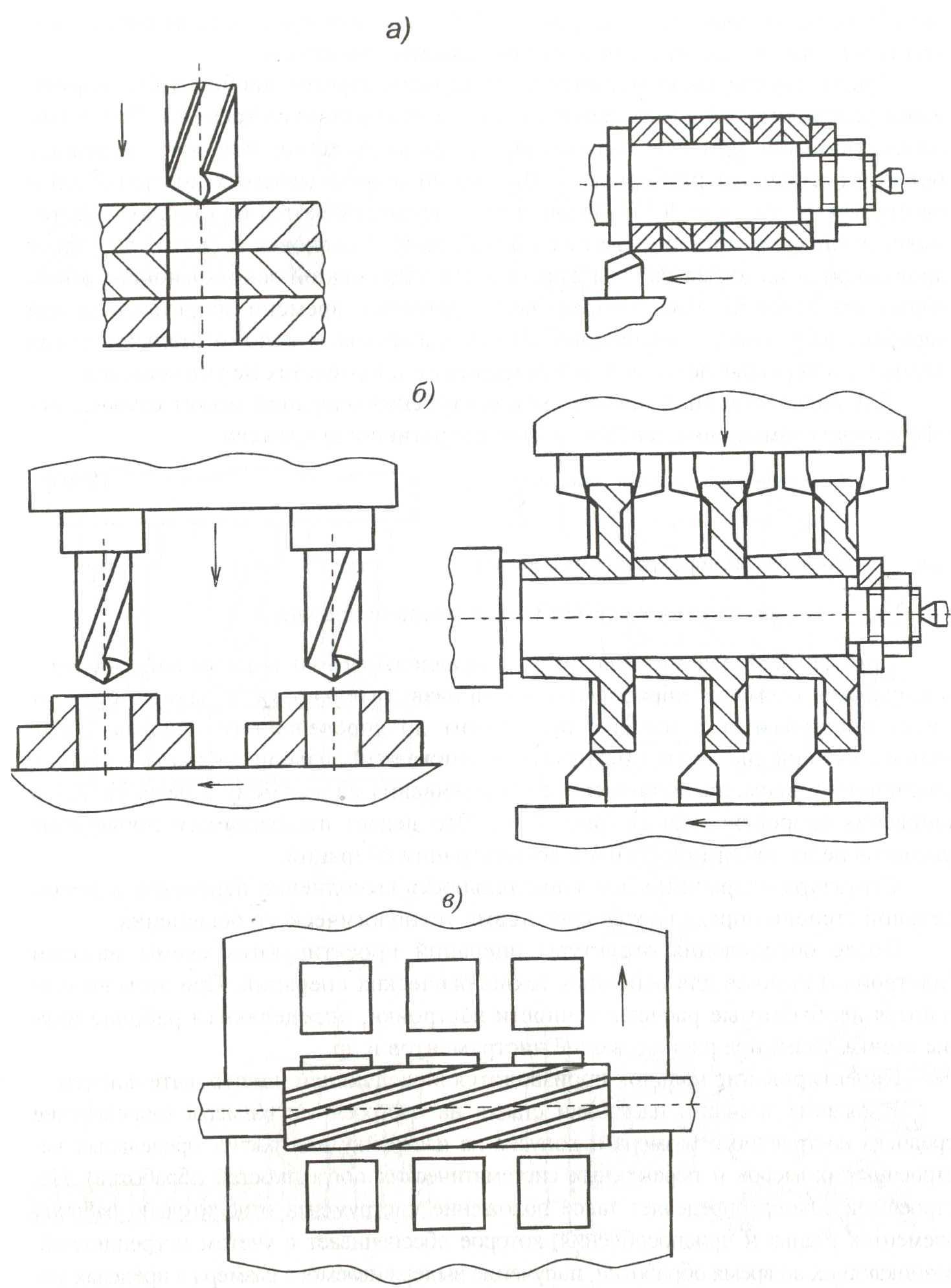

В многоместных схемах первой группы (рис. 5.8) время обработки заготовки определяется путем деления общих затратах времени на число заготовок в операционной партии.

В многоместных схемах второй группы время на установку и снятие заготовки перекрывается основным временем (полностью или частично). Основное время при последовательной обработке (рис 5.8,а) равно времени выполнения лимитирующего перехода. При параллельной и параллельно-последовательной обработке нескольких деталей (рис. 5.8,б) основное время уменьшается соответственно числу одновременно обрабатываемых заготовок.

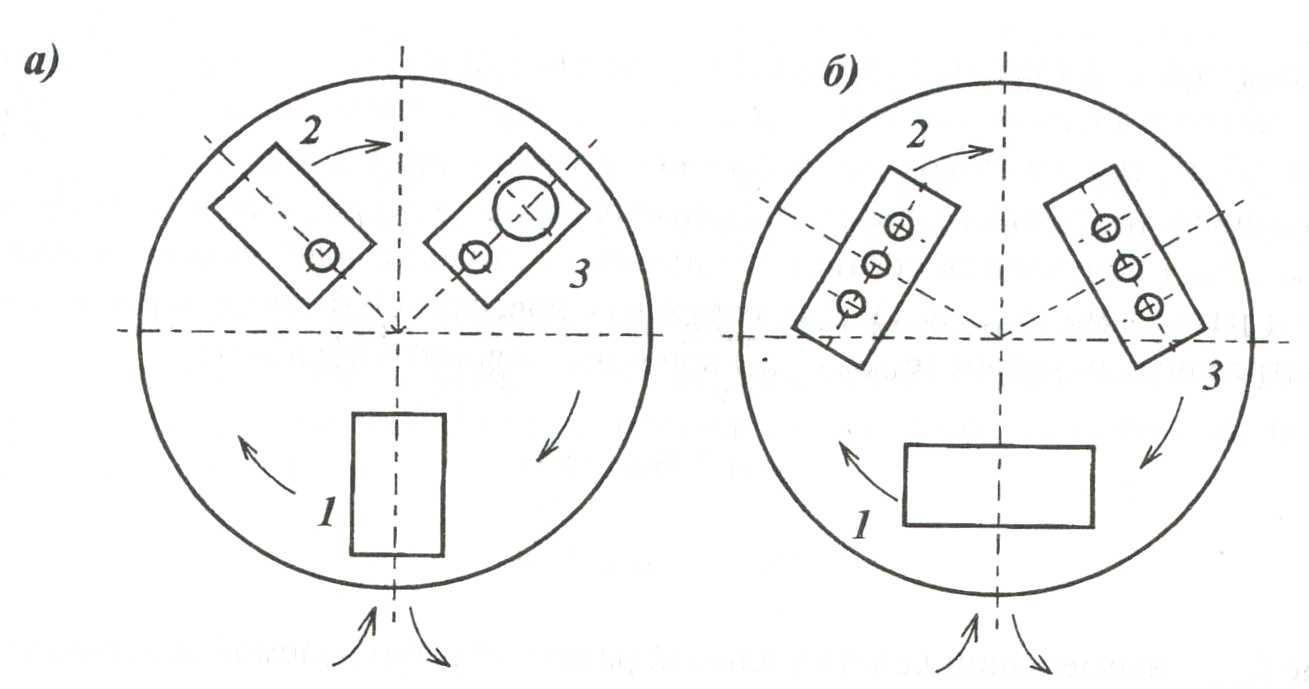

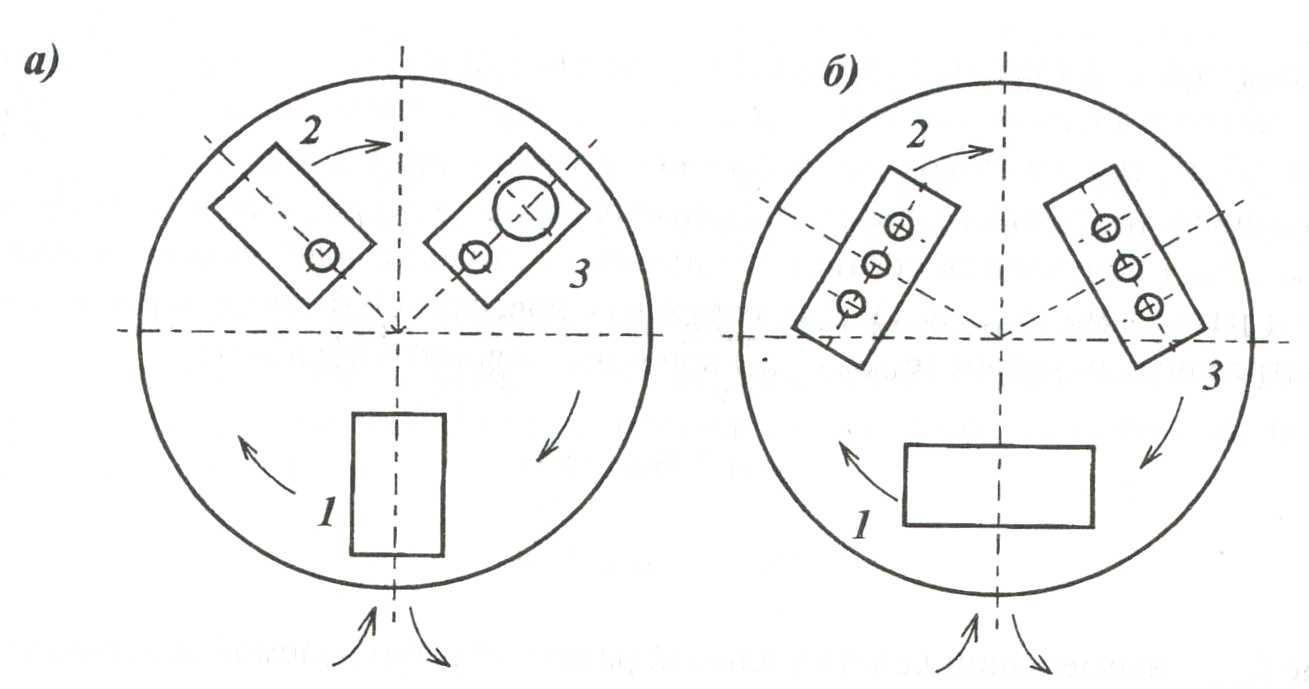

Третья группа многоместных схем характеризуется наилучшими условиями для совмещения элементов оперативного времени. Эти схемы осуществляются или как параллельно-последовательные или как последовательные (зависит от размерных соотношений обрабатываемых поверхностей и инструментов (рис. 5.8) Такие схемы осуществляются на станках с непрерывно вращающимися столами или барабанами. Установка или снятие заготовок производятся во время работы станка в его загрузочной зоне. Основное время обработки одной заготовки определяется делением времени оборота стола или барабана на число установленных на нем заготовок, а вспомогательное время перекрывается основным временем и в расчетах не учитывается.

Структура операций и последовательность выполнения переходов в значительной степени определяются средствами технологического оснащения.

После определения структуры операций проектируются схемы наладки (настройки) станков для основных технологических операций. Проектирование наладок производится в следующей последовательности:

Рис. 5.8. Схемы многоместной обработки с одновременной установкой заготовок с последовательным (а), параллельным (б), параллельно-последовательным выполнением переходов

Рис. 5.9. Схемы одноместной обработки с последовательным (а),

параллельным (б), параллельно-последовательным (в)

выполнением переходов

1 – позиция загрузки и съема заготовки; 2 – позиция сверления малого отверстия; 3 – позиция сверления большого отверстия; б – параллельно-последовательная обработка; 1 – позиция загрузки и съема заготовки; 2 – позиция

сверления; 3 – позиция зенкерования

Рис. 5.9. Схемы многоместной обработки на непрерывно вращающемся столе с непрерывной (а) и периодической (б) установкой заготовок

1. Расчеты точности настройки станка на настроечные размеры;

2. Составление предварительного плана размещения инструментов в суппортах и инструментальных головках по отдельным переходам и предварительный расчет режимов резания. Размещение одновременно работающих инструментов должно, по возможности, предусматривать взаимное уравновешивание возникающих сил резания.

3. Окончательная компоновка инструментов в наладке станка и корректирование режимов резания;

4. Оформление схемы наладки станка с указанием размещения инструментов, рабочих и холостых движений; с расчетом циклов работы станка по данной наладке;

5. Конструирование необходимой оснастки для наладки станка. Ожидаемая точность обработки рассчитывается с помощью величины суммарной погрешности обработки.

После проектирования наладки станка оформляются операционные эскизы и производится техническое нормирование всех операций ТП с установлением необходимого разряда работы и соответствующих норм выработки.

|

| Вопросы для самопроверки |

|

|

|

| 1 | При проектировании технологической операции:.. |

| 2 | Многовариантная задача - … |

| 3 | Отдельная технологическая операция проектируется на основе … |

| 4 | При уточнении содержания операции окончательно устанавливается… |

| 5 | Структуры типов обработки: однопоточной и многопоточной |

| 6 | Проектирование операционного ТП делят на три этапа:…. |

| 7 | Усложнение структуры |

| 8 | При определении последовательности и содержания переходов необходимо стремиться к …. |

| 9 | Проектирование наладок производится в следующей последовательности: |

| 10 | Многоместные схемы построения операций подразделяются на три группы:… |

|

|

|

|

|

|

|

| Видео материал |

| 1 | Обработка цилиндрической поверхности |

| 2 | Моделирование обработки детали "втулка цилиндра" |

|

|

|