Методы обработки поверхностей

Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 79. «Проектирование технологической операции обработки плоской поверхности»

Методы обработки поверхностей

Обработка поверхности металлических изделий является необходимым технологическим процессом, при помощи которого достигаются заданные параметры:

Для достижения поставленного результата могут использоваться разные методы обработки поверхности, которые учитывают тип металла или сплава, физические свойства материала и технические возможности.

Разновидности обработки металлов

Методы обработки поверхностей деталей имеют три стадии:

предварительная;

промежуточная;

финальная.

На каждом этапе используются свои технологии, которые мы рассмотрим на примере подготовки поверхности к нанесению покрытия.

Предварительная стадия

На этом этапе выполняется механическая обработка поверхностей, которая осуществляется такими способами:

обдув вентилятором;

пескоструйная обработка поверхности. Этот способ позволяет избавиться от загрязнений и улучшает внешний вид изделия. Процесс происходит с использованием кварцевого песка, который под давлением через сопла подается на очищаемую поверхность в закрытой камере;

шлифовка и полировка поверхности. Этот способ используется в качестве альтернативы пескоструйной обработке.

Выбор технологии и способа обработки осуществляется исходя из наличия оборудования, затрат, планируемого результата и целесообразности применения конкретной процедуры.

Промежуточная стадия

Этот этап подготавливает поверхность к финальному нанесению покрытия. Он включает три стадии:

обезжиривание и очистка. В зависимости от необходимости используют эмульсии, растворители, щелочные средства. Процесс очистки происходит путем погружения изделия в ванную с раствором;

удаление окалины с последующим обжигом. Процесс основан на химическом взаимодействии металла с щелочами и кислотами (травление);

полировка. Здесь применяются технологии химической полировки, абразивная обработка поверхности, электролитическая полировка или травление до зеркального блеска.

В зависимости от типа поверхности и сложности конфигурации детали используют один или несколько методов на промежуточной стадии обработки.

Финальная стадия

Отделочная обработка поверхностей – это заключительный этап, который состоит из трех стадий:

грунтовка металла. Нанесение грунта защищает подготовленную поверхность и улучшает адгезию;

нанесение покрытия. В зависимости от типа покрытия, процесс осуществляется в специальных ванных (гальванизация) или при помощи распылителя (покраска);

сушка готовых деталей. В случае с эмалями и красками производят запекание в термических покрасочных боксах.

Все виды работ выполняются в ручном, полуавтоматическом и автономном режиме. В первом случае мастер принимает непосредственное участие в процессе. Такой способ характерен для небольших производств, выпускающих изделия из металла на заказ единичными экземплярами или мелкими партиями. Преимущество заключается в том, что человек контролирует качество выполнения каждого этапа и имеет возможность заново пройти любую стадию. Недостаток – длительность процесса. В полуавтоматическом режиме роль оператора существенно уменьшается – он контролирует начало и конец каждой стадии, при необходимости вмешиваясь в процесс. Автономный метод предполагает полное отсутствие человека (кроме подготовительной стадии, когда требуется подать заготовки на конвейерную ленту, а затем упаковать готовую продукцию). Этот способ отличается высокой производительностью и успешно реализуется на крупных предприятиях, которые занимаются поточным выпуском деталей.

Обработка плоских поверхностей отличается от работы с объемными деталями сложной конфигурации, что необходимо учитывать перед выбором технологических решений.

ОБРАБОТКА ПЛОСКИХ ПОВЕРХНОСТЕЙ

Обработку плоских поверхностей режущим инструментом можно производить на различных станках:

строгальных,

долбежных,

фрезерных,

протяжных,

карусельных,

расточных,

токарных и шабровочных;

обработку абразивным инструментом — на шлифовальных станках

Наиболее широкое применение получили строгание, фрезерование, протягивание и шлифование.

Рассмотрим операцию фрезерования, включающую наиболее распространенные переходы: торцевое фрезерование

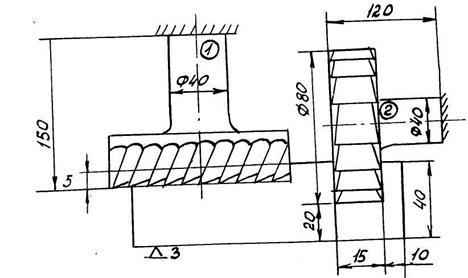

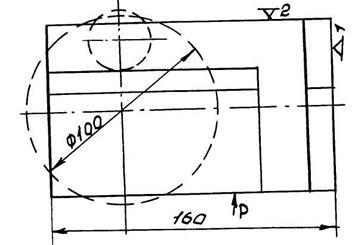

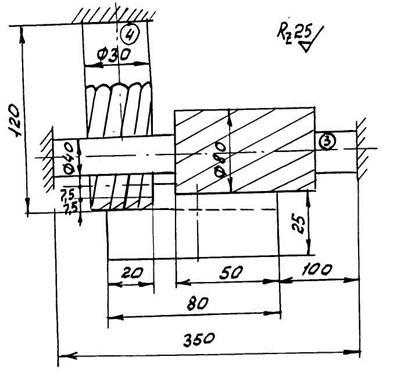

Рассмотрим операцию фрезерования, включающую наиболее распространенные переходы: торцевое фрезерование, прорезку канавок, фрезерование уступа цилиндрической фрезой и фрезерование уступа концевой фрезой (рис.4.1).

4.1. Анализ исходных данных.

4.1.1. Заготовка

Плита, предварительно обработанная из коррозионностойкой, жаростойкой и жаропрочной стали 12Х18Н9Т. Термическая обработка: закалка, sв = 540 – 610 Мпа, НВ = 143 –175.

4.1.2. Деталь

Согласно рис.4.1 заготовку необходимо отфрезеровать поверху в размер 35, обработать уступы концевой и цилиндрическими фрезами и прорезать паз 15х15 трехсторонней дисковой фрезой.

4.1.3. Выполняемые переходы

Операция чернового фрезерования (Rz = 80) включает следующие

последовательно выполненные переходы:

1) обработка поверху торцевой фрезой Æ 100, L=160, t=5, B=80;

2) прорезка канавки 3-х сторонней дисковой фрезой Æ 80, L=80,

t=15, B=15.

3) обработка уступа 10х50 цилиндрической фрезой Æ 80, L=160,

t=10, B=50.

4) обработка уступа 20х15 концевой фрезой Æ 30, L=135, t=20,

B=15.

4.1.4. Приспособление

Заготовка базируется по 3-м обработанным поверхностям в приспособление с пневматическим поджимом сбоку (тиски).

Рис. 4.1. Операции фрезерования.

4.1.5. Оборудование. В качестве оборудования согласно

табл.40 /2/, с.54 выбран горизонтально-фрезерный широко-универсальный станок мод. 6Р82Ш, имеющий следующие

параметры:

1) число частот горизонтального шпинделя zпr = 18;

2) пределы частот горизонтального шпинделя

nr = 31,5 – 1600 I/мин.

3) число частот вертикального шпинделя Znв = 11;

4) пределы частот вертикального шпинделя

nв = 50 – 1600 I/мин.;

5) пределы продольных и поперечных подач

Sм = 25 – 1250 мм/мин.;

6) мощность станка N=7,5 квт.

4.2. Выбор числа ходов.

Поскольку припуски невысокие каждый переход выполняем за один ход, т.е. tj = hj. Исключение составляет 4-я фреза которая выполняет 2 хода с В = 7,5 мм.

4.3. Выбор материала режущей части инструмента.

Согласно табл.13 /21/, с.56 для чернового фрезерования сталей Х гр. рекомендуется твердый сплав Т5К12.

4.4. Выбор конструкции и геометрии инструмента.

Согласно с.223 /21/ и с.174 /2/ выбираем стандартную конструкцию и геометрию фрез с числом зубьев соответственно:

z1 = 10, z2 = 8, z3 = 10, z4 = 6.

Согласно табл.24 /21/, с.233 при черновом фрезеровании сталей Х гр. рекомендуется 5-10% раствор Аквол-10М.

4.6. Назначение глубины фрезерования t.

Согласно рис.4.1 фрезы работают со следующими глубинами резания (см. также приложение на с.392 /21/):

t1 = 5; t2 = 15; t3 = 10; t4 = 20.

Значения tj заносим в сводную табл. 4.4.

4.7. Назначение подач S.

4.7.1. Торцовая фреза.

Согласно табл.110 /21/, с.303 для Х группы сталей при Dф1 = 100, t1 =5 и твердосплавном инструменте подача на зуб составит

ST1 = 0,1 мм/зуб

Поправочные коэффициенты Кi (i = 1 - 4) для корректировки SТ1 выбираем из табл.107 /21/, с.298, табл.108 /21/, с.299, учитывающих вылет фрез и способ их крепления, табл.114 /21/, с.305 и записываем в табл.4.1.

4.7.2. Дисковая фреза.

Согласно табл.112 /21/ с.304 для Х группы сталей при Dф

SТ2 = 0,11 мм/зуб

Таблица 4.1Поправочные коэффициенты Ki и Ksj на подачи

| Условия обработки | Технолог. условия | Материал инструмента | Вид фрезерования | RZ | Ksj |

| ин. \ Кi | KI | K2 | K3 | K4 | Ks |

| Ø 1 |

| 0,85 |

|

| 0,85 |

| Ø 2 |

| 0,85 | 0,66 |

| 0,56 |

| Ø 3 | 1,2 | 0,85 |

|

| 1,02 |

| Ø4 | 0,9 | 0,85 |

| 0,35 | 0,26 |

Поправочные коэффициенты Кi для корректировки ST2 выбираем из табл.107 /21/, с.298, табл.108 /21/, с.299, табл.109 /21/, с.302 и заносим в табл.4.1.

4.7.3. Цилиндрическая фреза.

Согласно табл.113 /21/, с.305 для сталей Х группы и t = 10

ST3 = 0,13 мм/зуб

Поправочные коэффициенты Кi для корректировки ST3 выбираем из табл.107 /21/, с.298, табл.108 /21/, с.299 табл.114 /21/, с.305 и заносим в табл.4.1.

4.7.4. Концевая фреза.

Согласно табл.111 /21/, с.303 для сталей Х группы, Dф = 30 и t = 20 рекомендуется табличная подача на зуб

ST4 = 0,08 мм/зуб

Поправочные коэффициенты Кi для корректировки SТ4 выбираем из табл.107 /21/, с.298, табл.108 /21/, с.299, табл.109 /21/, с.302, табл. 114 /21/, с.305 и записываем в табл.4.1.

Определяем полные поправочные коэффициенты

Кsj =

и заносим их в последнюю графу табл.4.1.

Найдем значения скорректированных подач

Szj = STj · Ksj

Sz1 = 0,1 · 0,85 = 0,085 мм/зуб

Sz2 = 0,11 · 1,56 = 0,062 мм/зуб

Sz3 =0,13 · 0,02 = 0,13 мм/зуб

Sz4 = 0,08 · 0,26 = 0,021 мм/зуб

Считаем, что универсальный станок располагает такими подачами.

Полученные значения Szj заносим в сводную табл.4.4.

4.8 Выбор стойкости фрез Т.

Рекомендуемые значения допустимого износа hз и стойкости Т фрез выбираем из табл.22 /21/, с.231 и заносим в соответствующие графы табл.4.4.

4.9 Назначение скорости резания V.

4.9.1 Торцовая фреза.

Согласно табл.119 /21/, с.309 для Х группы материалов при

sв £ 1000 Мпа, Dф = 100, Вн = 70, t =4, Sz = 0,08 рекомендуется табличная скорость резания

VT1 = 53 м/мин.

Поправочные коэффициенты Кi (i = 1-7) на VT1 выбирали из табл.109 /21/, с.302, табл.124 /21/, с.312 и заносим их в табл.4.2.

4.9.2 Дисковая фреза.

Согласно табл.151 /21/, с.333 для Х группы материалов при Dф

B = 15, t = 15 и Sz = 0,062 рекомендуется табличная скорость резания

VT2 = 31 м/мин.

Поправочные коэффициенты Кi на VT2 выбираем из табл.109 /21/, с.302, табл.154 /21/, с.334 и заносим в табл.4.2.

Таблица 4.2. Поправочные коэффициенты Кi и Кvj на скорость резания

| Условия обраб. | Техн. условия | Матер. заготовки | Матер. инстр. | Корка | j° | СОЖ | Вф/ Вн | Вф | Кvj |

| Ин\К | КI | К2 | К3 | К4 | К5 | К6 | К7 | К8 | Кv |

| Æ1 |

| 1,25 |

| I | 1,05 | I |

| I | 1,31 |

| Æ2 | I | I |

| I | I | I |

| 0,7 | 1,4 |

| Æ3 | I |

| 2,7 | I |

| I | 1,1 | I | 3,0 |

| Æ4 | 0,9 | 1,2 |

| I | I | I | 0,5 |

| 1,1 |

4.9.3 Цилиндрическая фреза.

Согласно табл.142 /21/, с.327 для Х группы материалов при

sв £ 1000 МПа, Dф = 80, В = 50, t = 10, Sz = 0,13 рекомендуется

VT3 = 22 м/мин.

Поправочные коэффициенты Кi на VT3 выбираем из табл.109 /21/, с.303, табл.146 /21/, с.329 и заносим в табл.4.2.

4.9.4 Концевая фреза.

Согласно табл.130 /21/, с.318 для материалов Х группы при

sв £ 1000 Мпа, Dф = 30, Вт = 8, t = 25, Sz = 0,02 рекомендуется

VT4 = 47 м/мин.

Поскольку фактическая ширина фрезерования (рис.4.1) В = 15 мм, т.е. почти вдвое превосходит табличную Вт = 8 мм, то для концевой фрезы нужно запланировать два прохода.

Поправочные коэффициенты Кi на VT4 выбираем из табл.109 /21/, с.302, табл.136 /21/, с.322 и заносим в табл.4.2.

Определяем значения полных поправочных коэффициентов

Кvj=

и заносим их в последнюю графу табл. 4.2.

Найдем значения скорректированных скоростей резания Vj c учетом полученных выше значений VTj и Кvj

Vj = VTj · Kvj

V1 = VT1 · Kv1 = 53 · 1,31 = 69,4 м/мин.;

V2 = 31 · 1,4 = 43,4 м/мин.;

V3 = 22 · 3 = 66 м/мин.;

V4 = 47 · 1,1 = 56,4 м/мин.

4.10 Расчет частот вращения инструмента n.

При фрезерной обработке

nj=

где Dj – диаметр j-ой фрезы, мм.

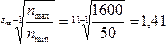

Определим знаменатель геометрического ряда частот для вертикального шпинделя

φnв=

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Таблица 4.3

Ряды частот фрезерного станка 6Р82Ш

Определим знаменатель геометрического ряда частот для горизонтального расположения шпинделя

φnг =

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Выполним расчет и корректировку частот вращения для каждого инструмента.

n1в = 318,5  = 221 Þ 200 I/мин.;

= 221 Þ 200 I/мин.;

n2г = 318,5  = 173 Þ 159 I /мин.;

= 173 Þ 159 I /мин.;

n3г = 318,5  = 263 Þ 252 I/мин.;

= 263 Þ 252 I/мин.;

n4в = 318,5  = 599 Þ 565 I/мин.

= 599 Þ 565 I/мин.

Рассчитаем фактические скорости резания

Vj =  , м/мин.

, м/мин.

V1 = 0,00314 × 100 × 200 = 62,8 м/мин.;

V2 = 0,00314 × 80 × 159 = 39,9 м/мин.;

V3 = 0,00314 × 80 × 252 = 65,8 м/мин.;

V4 = 0,00314 × 30 × 565 = 53,2 м/мин.

Выбранные значения ncтj и соответствующее им Vj заносим в табл.4.4.

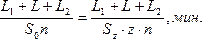

4.11 Расчет основного времени t0.

Согласно с.613 /24/ основное время для различных видов фрезерования определяется выражением

τ0=

Значения величин врезания L1 и перебега L2 приведены в табл.6 /24/, с.622.

В нашем случае согласно рис.4.1 и табл.4.4 получаем:

t01 =  =1,29 мин.;

=1,29 мин.;

t02 =  = 1,51 мин.;

= 1,51 мин.;

t03 =  0,59 мин.;

0,59 мин.;

t04 =  = 4,28 мин.

= 4,28 мин.

Значения t0j заносим в табл. 4.4.

4.12 Расчет силы резания Рz.

Согласно с.282 /2/

Pz =  , кГ

, кГ

Выбирая значения постоянных и показателей степеней для различных видов фрезерования из табл.41 /2/, с.291 и выполняя вычисления, получим:

Рz1 =  кГс;

кГс;

Рz2 =  147 кГс;

147 кГс;

Рz3 =  872 кГс;

872 кГс;

Рz4 =  = 185 кГс.

= 185 кГс.

4.13 Расчет крутящего момента Мк.

Согласно с.270 /2

Mk =  , кГм.

, кГм.

Определим значения Мк для всех видов фрез.

Мк1 =  28,1 кГм;

28,1 кГм;

Мк2 =  кГм;

кГм;

Мк3  = 35 кГм;

= 35 кГм;

Мк4 =  = 2,75 кГм.

= 2,75 кГм.

4.14 Расчет мощности резания.

Согласно с.290 /2/ эффективная мощность фрезерования

Ne =  кВт.

кВт.

Последовательно определим значения Nej для каждой фрезы

Ne1 =  5,76 кВт;

5,76 кВт;

Ne2 =  =0,96 кВт;

=0,96 кВт;

Ne3 =  9,37 кВт;

9,37 кВт;

Ne4 =  1,6 кВт.

1,6 кВт.

Для третьего перехода мощность Ne3 = 9,37 превышает NcT = 7,5 на

∆N=

что в течение короткого времени (t03 = 0,59 мин.) допускается электродвигателем главного движения.

Полученные значения Рzj, Мkj и Nej заносятся в соответствующие графы табл.4.4.

Таблица 4.4. Основные параметры фрезерной операции

| Фрезы | П а р а м е т р ы |

| D | zu | L | t | B | Sz | hз | Т | n | V | τ0 | Pz | Мк | Nе |

| мм | - | мм | мм | мм | мм/зуб | мм | мин | 1/мин | м/мин | мин | кГ | кГм | кВт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Æ1,торцовая |

|

|

|

| | 0,085 | 0,6 |

|

| 62,8 | 1,29 |

| 22,5 | 4,6 |

| Æ2,дисковая |

|

|

|

| | 0,062 | 0,4 |

|

| 39,9 | 1,51 |

| 5,88 | 0,96 |

| Æ3,цилин- дрическая |

|

|

|

|

| 0,13 | 0,4 |

|

| 65,8 | 0,59 |

|

| 9,37 |

| Æ4,концевая |

|

|

|

| 7,5 × 2 | 0,021 | 0,4 |

|

| 53,2 | 4,28 |

| 5,5 | 3,2 |

|

| Вопросы для самопроверки |

|

|

|

| 1 | Обработка поверхности металлических изделий является необходимым технологическим процессом, при помощи которого достигаются заданные параметры:….. |

| 2 | Разновидности обработки металлов |

| 3 | Предварительная стадия |

| 4 | Промежуточная стадия |

| 5 | Финальная стадия |

| 6 | Все виды работ выполняются …. |

| 7 | В полуавтоматическом режиме роль оператора ……… |

| 8 | Обработка плоских поверхностей отличается от работы …… |

| 9 | Обработка плоских поверхностей (на каких станках?) |

| 10 | Наиболее широкое применение получили ………. |

|

|

|

|

| Видео материал |

| 1 | 3Л722 Станок плоскошлифовальный |

| 2 | Фрезерование уступов и плоских поверхностей. Приёмы работы. Вводный инструктаж |