Курс лекций по дисциплине:

МДК.03.01 «Реализация технологических процессов изготовления деталей машин»

Лекция № 62. «Способы установки и выверки деталей на шлифовальных станках. Правила установки режущих инструментов на шлифовальных станках».

Процесс шлифования знаком человечеству ещё с давних времён – некое подобие шлифовальных станков использовали для заточки холодного оружия. Со временем эта технология была доведена до совершенства и в настоящее время используется полным ходом для обработки металлических поверхностей любой формы и конфигурации.

Назначение и виды шлифовальных станков

Существует достаточно много разновидностей современных шлифовальных станков – в промышленности активно применяются плоскошлифовальные, круглошлифовальные, внутришлифовальные, бесцентрошлифовальные, ленточно-шлифовальные и хонинговальные станки. Каждый из этих типов шлифовального оборудования имеет своё назначение и применятся для обработки определённой группы деталей.

В принципе, о назначении того или иного шлифовального станка можно судить по их названию. К примеру, круглошлифовальный станок используется для обработки поверхностей, имеющих цилиндрическую форму, плоскошлифовальный станок легко справляется с ровными поверхностями, внутришлифовальные станки обрабатывают внутренние отверстия, а в поле деятельности хонинговальных станков попадает тонкое шлифование, которое приравнивается к процессу полирования.

Большинство современных шлифовальных станков для достижения большей производительности и точности обработки оснащается числовым программным обеспечением. Использование ЧПУ хотя и автоматизирует производственный процесс, всё же участие человека из него полностью не исключает. В этом отношении программируемые шлифовальные станки являются самыми капризными – оператору постоянно приходится следить за процессом и вовремя вносить в программу поправки на быстроизнашивающийся шлифовальный круг.

Инструменты для шлифовальных станков

Как правило, основным обрабатывающим инструментом шлифовальных станков является абразивный круг, имеющий различную зернистость. Именно от величины зерна шлифовального круга полностью зависит качество получаемой поверхности. Шлифовальные круги с крупной зернистостью применяют для грубой черновой обработки поверхности, а с мелкой – для тонкой обработки и доводки деталей до необходимой шероховатости поверхности.

Для ленточных шлифовальных станков применяется абразивная лента (наждачная бумага), соединённая в кольцо. Быстрое движение этой ленты по кругу обеспечивает процесс шлифования. Как и в случае с абразивными кругами, наждачная лента может иметь различную зернистость и ширину.

Диапазон выполняемых на шлифовальных станках работ довольно большой. С их помощью можно выполнять не только процесс шлифования ровных поверхностей, но и их обдирку, а также порезку. Некоторые типы шлифовальных станков предназначены для заточки режущего инструмента – они относятся к классу заточных.

В данной статье описана Наладка круглошлифовального станка - первоначальная установка в заданное положение обрабатываемой детали, приспособления, инструмента, рабочих механизмов станка, а также режимов работы и последовательности действий исполнительных органов станка, обеспечивающих выпуск продукции.

Чтобы избежать наиболее часто встречающихся видов брака при наружном круглом шлифовании, необходимо знать причины возникновения и меры по их предупреждению и устранению.

Под наладкой шлифовального станка понимают первоначальную установку в заданное положение обрабатываемой детали, приспособления, инструмента, рабочих механизмов станка, режимов работы и последовательности действий исполнительных органов станка, обеспечивающее выпуск продукции.

Наладка шлифовальных станков автоматического действия состоит из следующих действий:

проверка работы всех узлов станка в наладочном режиме и устранение возникших неисправностей;

установка скорости продольного перемещения механизма правки и предварительная правка (при необходимости установки нового шлифовального круга) при отключенном копирном устройстве (обычно такая правка производится алмазозаменителем);

балансировка шлифовального круга и проверка качества балансировки;

правка шлифовального круга с помощью копирного устройства (если необходимо);

установка в переднюю и заднюю бабки центров и выверка их соосности;

установка передней и задней бабки на заданном осевом расстоянии;

установка в центрах (патроне) заготовки и проверка надежности ее закрепления;

выверка взаимного расположения шлифовальной бабки с заготовкой в осевом и радиальном направлениях;

расстановка упоров для изменения направления перемещения стола при продольном шлифовании;

установка заданных режимов обработки;

при шлифовании длинных заготовок установить люнет (люнеты);

установка и настройка по эталону измерительного устройства для контроля диаметра наружной поверхности и управления циклом станка;

пробное шлифование двух-трех заготовок, измерение их погрешности и корректировка положения шлифовальной бабки и настройка измерительного прибора;

при положительных результатах обработки заготовок установка на станке автоматического цикла и проверка работы станка путем обработки партии заготовок с обеспечением требуемой производительности и точности.

Работа, связанная с восстановлением первичной наладки, называется подналадкой станка. Наладка каждого станка различна и зависит от особенностей конструкции станка и процесса обработки детали. Приводим общие указания по наладке круглошлифовального станка при установке деталей в центрах.

Прежде всего необходимо установить переднюю и заднюю бабки по длине обрабатываемой детали. Установить их можно в любом месте стола таким образом, чтобы центр обрабатываемой детали совпал с осью поворота верхней части стола. Это упростит установку стола на заданный угол при шлифовании конических поверхностей. При длительной обработке большой партии деталей, у которых длина значительно меньше, чем наибольшее расстояние между центрами, целесообразно время от времени переставлять переднюю и заднюю бабки на столе станка. Это дает возможность длительное время сохранять точность станка за счет более равномерного распределения износа направляющих стола и станины.

Затем устанавливают упорные центры. При установке центров отверстия шпинделя передней бабки и пиноли задней бабки должны быть сухими и чистыми. Перед установкой детали на станок необходимо тщательно проверить, нет ли на рабочих поверхностях упорных центров каких-либо повреждений. Лишь после этого приступают к выверке центров станка. Для этой цели перемещают к передней бабке заднюю и, если центры не совпадают, путем поворота передней бабки вправо или влево от нуля добиваются совпадения центров.

Задний центр должен выступать из пиноли на величину, соответствующую полуторной высоте круга. Поводковый патрон для вращения детали отлаживается при неподвижном переднем центре. При шлифовании цилиндрических деталей поворотный стол устанавливают в нулевое положение.

Далее устанавливают заднюю бабку. Усилие прижима детали задним центром должно быть умеренным. Чем легче и тоньше шлифуемая деталь, тем меньше должно быть это усилие. Следует помнить, что излишняя сила прижима приводит к быстрому износу центров и, следовательно, к ухудшению качества обработки. Слабый прижим детали также недопустим, так как под действием давления круга на деталь задний центр может сместиться и точность обработки будет нарушена.

При шлифовании длинных деталей устанавливается необходимое число люнетов, исключающих прогиб детали под действием усилий, возникающих при шлифовании.

Затем следует отрегулировать и проверить систему охлаждения и очистки (фильтрования) рабочей жидкости, произвести правку круга. Если круг новый, его сначала тщательно балансируют, после чего подбирают и устанавливают согласно технологической карте скорость вращения детали и скорость хода стола.

После того как шлифуемая деталь будет установлена в центрах, необходимо приступить к расстановке упоров для изменения направления движения стола при продольном шлифовании. Проверка правильности их расстановки осуществляется путем перемещения стола вручную. Упоры, установленные в пазу станка, необходимо надежно закрепить, чтобы исключить возможность сдвига их во время шлифования.

Для следующего этапа — пробных проходов при наладке — включают электродвигатель бабки круга и детали, после чего подводят круг к обрабатываемой детали до появления искры и вручную перемещают стол. Если при этом искра будет равномерна по всей длине детали, то можно включить автоматическую подачу. Сделав несколько проходов, проверяют диаметр детали с обоих концов, и, если она окажется конусной, выверяют положение стола и снова обрабатывают деталь.

При настройке круглошлифовального станка нужно пользоваться имеющимся лимбом поперечной подачи, облегчающим настройку. Чтобы определить величину припуска на шлифование, перед установкой на станок деталь следует замерить. Убедившись, что деталь вращается с необходимой скоростью и положение упоров переключения хода стола соответствует требуемой длине шлифования, необходимо осторожно подвести круг к детали до появления искры. В этом положении следует освободить лимб и, не сдвигая маховик поперечной подачи, передвинуть его так, чтобы число делений между нулевым делением на корпусе механизма поперечной подачи и нулевым делением лимба соответствовало половине припуска на диаметр детали. После этого, закрепив лимб, можно обрабатывать деталь, включив автоматическую подачу, которая выключается упором поперечной подачи при совмещении нулевых делений лимба и корпуса механизма поперечной подачи. За два-три деления до нулевого положения необходимо проверить размер деталей, чтобы не допустить снятия лишнего материала и, если нужно, внести соответствующие коррективы в наладку. При шлифовании до упора необходимо периодически корректировать положение круга для компенсации его износа.

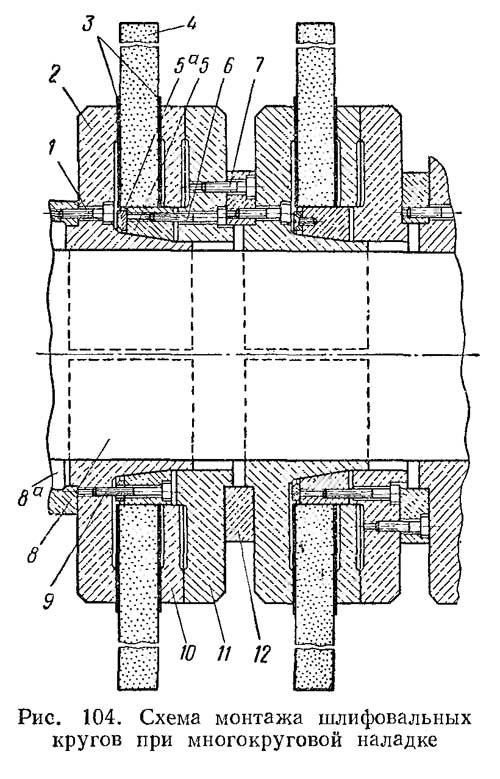

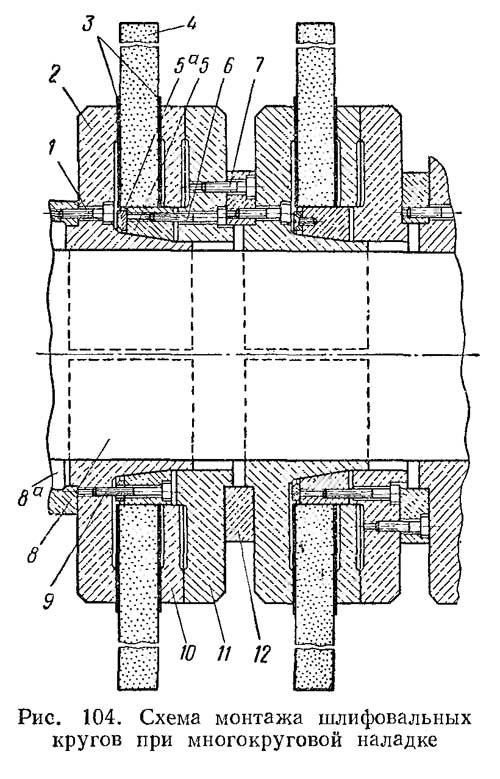

Наладка многокруговых станков имеет свои особенности. На рис. 104 приведена принципиальная схема монтажа шлифовальных кругов на шпинделе станка с шестикруговой наладкой. Для каждого круга следует применять только предназначенный ему комплект зажимных и распорных крепежных деталей с отштампованными на них порядковыми номерами. Станок должен быть оснащен подъемным устройством с учетом того, что вес в сборе шпинделя и кругов достигает 1000—1500 кг.

Сборку комплекта кругов производят в следующем порядке. На запасной шпиндель 8 устанавливают конусный разрезной фланец 2 и прикрепляют его винтами 1 к базовому кольцу 8а шпинделя. На конусный разрезной фланец надевают конусное кольцо 5, наружный диаметр этого кольца является местом для посадки шлифовального круга, и прикрепляют его к фланцу 2 винтами 9. Бумажную прокладку 5 надевают на кольцо 5 до упора в торец фланца 2. Далее устанавливают шлифовальный круг 4, расположив его торцом, на котором нанесена стрелка-указатель тяжелой части со стороны детали 10. Затем надевают вторую бумажную прокладку 5 до касания с торцом круга 4, и прижимное кольцо 10 на конусное кольцо 5, при этом устанавливают прижимной фланец 11 и прикрепляют его винтами 6 к кольцу 5. Распорное кольцо 12 прикрепляют винтами 7 к прижимному фланцу 11. Детали 5а между конусными зажимными кольцами 5 и разрезными фланцами 2 должны быть смонтированы таким образом, чтобы разрезной фланец-цанга 2 правильно обхватывала шпиндель 8. В указанном порядке производится монтаж всего комплекта кругов и при этом должны быть выдержаны размеры между кругами соответственно заданными по чертежу.

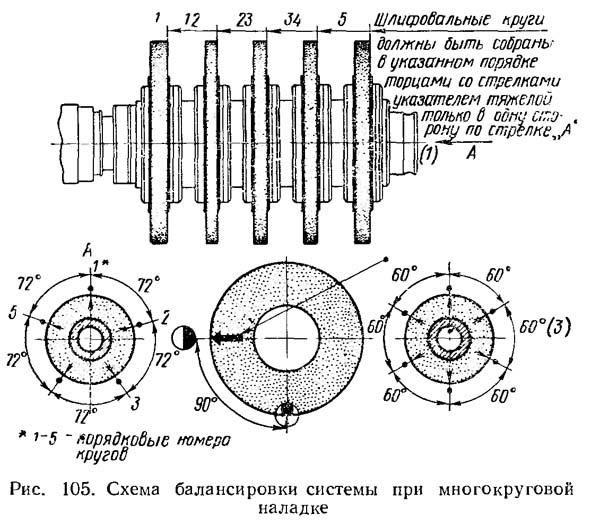

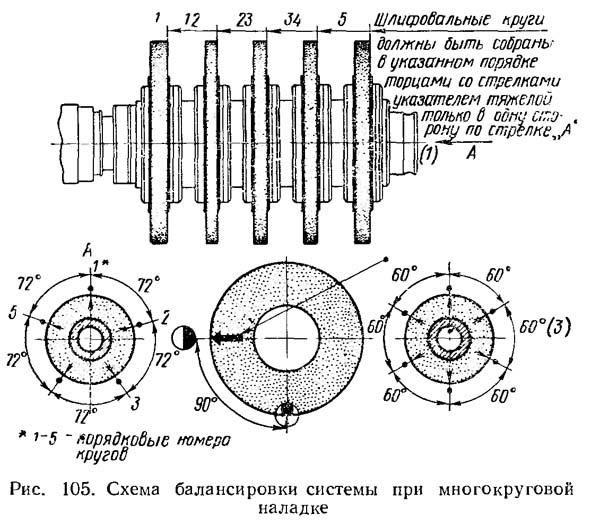

Так как балансировка перемещающимися грузами на станках с многокруговой наладкой не предусмотрена, уравновешенность системы достигается при сборке на запасном шпинделе станка за счет смещения тяжелой части каждого круга относительно предыдущего на определенный угол (рис. 105). Каждый круг, входящий в комплект, тщательно балансируется и его тяжелая часть четко обозначается стрелкой под углом 90° по отношению к рабочему месту. При наладке многокругового шлифовального станка установка каждого последующего круга относительно предыдущего производится со смещением стрелки — указателя его тяжелой части на 360/n градусов, где п — число кругов, участвующих в наладке. Уравновешенность кругов, входящих в комплект, должна соответствовать первому классу и точнее. Диаметр посадочного отверстия у таких кругов должен быть обработан с точностью 0,1 мм на плюс от номинального, непараллельность торцов — максимально 0,1 мм, допуск по высоте круга ±0,13 мм, наружный диаметр может иметь отклонение в пределах 1 мм.

Для автоматизированных станков с многокруговой наладкой обязательной является комплектация инструмента, при этом все круги, входящие в комплект, должны быть одинаковыми по режущей способности и стойкости. При многокруговой наладке, в связи с автоматической и частой правкой, применяют круги пониженной твердости, которые имеют повышенную режущую способность. Так, на автозаводе им. Лихачева при шлифовании коренных шеек коленчатых валов применяют круги характеристики Э9А40С2К5. На станках старой конструкции с ручной правкой применяются более твердые круги СТ2.

Наиболее часто встречающиеся приемы по регулированию отдельных механизмов станка

Регулирование натяжения ремней привода круга. Плита электродвигателя привода круга закреплена на направляющих задней части корпуса шлифовальной бабки двумя сухарями. Для регулирования натяжения ремней необходимо отпустить два винта, которыми затянуты клинья, и передвинуть плиту на нужную величину вместе с электродвигателем. Чтобы предотвратить повреждение подшипников шпинделя бабки, преждевременный износ ремней и возникновение вибраций, не следует туго натягивать ремни привода круга. Оптимальным является такое натяжение, при котором полная нагрузка передается без скольжения ремней.

Регулирование натяжения ремней привода детали. Для натяжения ремней привода от электродвигателя на промежуточный шкив следует открыть кожух передней бабки и специальным ключом отпустить винты, которыми плита электродвигателя закреплена на корпусе передней бабки, далее необходимо передвинуть плиту с электродвигателем в нужное положение и снова закрепить ее винтами. Натяжение ремней в передаче от промежуточного шкива на планшайбу производится эксцентриком. Для того чтобы отрегулировать натяжение ремней, необходимо отпустить три винта фланца, расположенного на правой торцовой крышке передней бабки, и поворачивать фланец до тех пор, пока не будет достигнуто требуемое натяжение. После регулировки фланец должен быть снова зафиксирован в требуемом положении винтами.

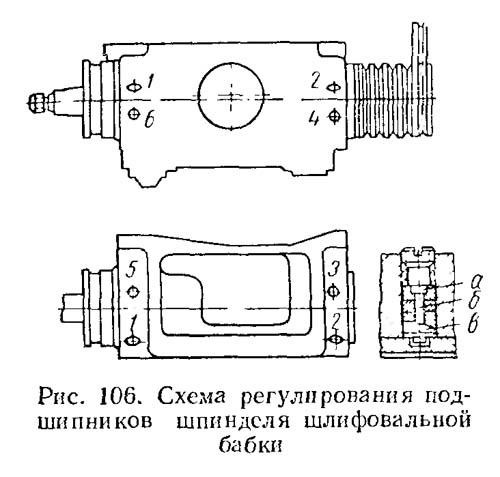

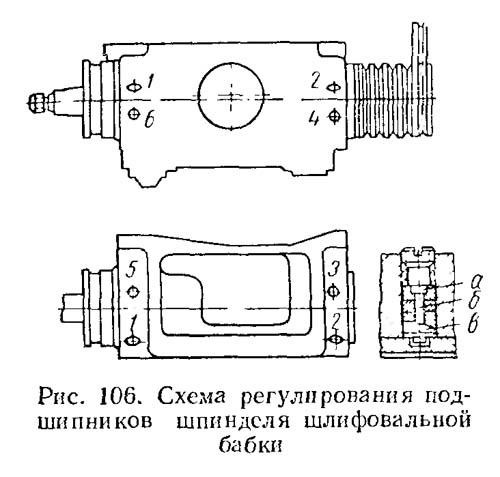

Регулировка подшипников шпинделя. Регулировка подшипников производится на заводе-изготовителе и рассчитана на продолжительное время. Если же в процессе работы будет обнаружено, что плохое качество шлифования получается из-за подшипников шлифовального шпинделя, то их следует отрегулировать. Для регулирования подшипников шпинделя шлифовальной бабки необходимо снять крышку кожуха круга и балансировочное приспособление, затем круг с фланцами и кожух шкивов бабки. Перед началом регулирования необходимо подготовить специальный ключ для провертывания шпинделя, ключ под винты с внутренним шестигранником и отвертку. Регулировать подшипники следует в нагретом состоянии после обкатки станка в течение 2—3 часов. Регулировку необходимо выполнять быстро, чтобы температура подшипников не успела понизиться.

Рекомендуется следующий порядок регулировки подшипников:

останавливают станок и вывинчивают пробки 1, 2 (рис. 106) и контрящие винты (а и б);

затягивают отверткой регулировочные винты в и одновременно поворачивают шпиндель в сторону его рабочего вращения ключом, надетым на гайку, крепящую шкив на шпинделе;

завертывают промежуточные винты б, осторожно доведя их до упора в регулировочные винты в и отпуская на 3/4 оборота, чтобы образовался зазор между винтами б и в;

осторожно (не нарушая установки винтов б и в) ввертывают и туго затягивают винты а, чтобы надежно зафиксировать положение регулировочных винтов в;

регулируют винты 5, 6, 3 и 4 в соответствии с приведенными выше указаниями. Винты 1 и 2 рекомендуется затягивать туго, чтобы надежно зафиксировать шпиндель, прижав его к нижним вкладышам.

После регулировки следует проверить люфт шпинделя по индикатору, допустимый люфт 0,02 — 0,03 мм. После регулировки шпиндель шлифовальной бабки должен проворачиваться в сторону его рабочего вращения без особого усилия и люфт шпинделя по индикатору не должен превышать 0,03 мм.

Правильность регулировки подшипников шпинделя шлифовального круга у станка ЗБ12 определяют следующим образом. При снятом шлифовальном круге и шкиве нужно приложить к концу шпинделя усилие 5—8 кг. Стрелка индикатора, наконечник которого упирается в шейку шпинделя, должна показывать отклонение от первоначального положения 8—10 мк. Проверку производят на обоих концах шпинделя. При проверке надо приложить усилия по трем радиальным направлениям (параллельно прижимным винтам).

Регулирование упорного подшипника шпинделя шлифовальной бабки. В том случае, если после продолжительной работы станка в упорном подшипнике шпинделя бабки образуется повышенный осевой зазор вследствие износа бронзовых упорных колец, следует подтянуть этот подшипник.

Регулировку приурочивают ко времени ремонта станка и выполняют в следующем порядке:

сливают масло из корпуса бабки, вывинчивают пробку, расположенную под кожухом шкивов;

снимают крышку бабки;

снимают кронштейн с опорой верхнего рычага;

снимают фиксатор, закрепленный винтом на корпусе подшипника;

затягивают корончатую гайку упорного подшипника так, чтобы фиксатор попал в следующую зарубку гайки;

закрепляют фиксатор в корпусе подшипника.

Наиболее часто встречающиеся неполадки гидросистемы и меры по их устранению изложены в гл. IV.

До работы следует проверить исправность станка, положение рукояток управления, правильно установить и надежно закрепить упоры реверса. Следует также проверить наличие масла в резервуарах станины и шлифовальной бабки. Включение вращения шпинделя шлифовальной бабки при отсутствии масла в камере подшипников (маслоуказатель — на крышке шлифовальной бабки) не допускается. До работы рекомендуется также проверить надежность закрепления детали в центрах.

Во время работы необходимо следить за работой подшипников шпинделя шлифовальной бабки и их смазкой. Подводить шлифовальный круг к детали необходимо осторожно, не допуская ударов. Не следует измерять деталь ручным инструментом во время вращения, а также тормозить вращающуюся деталь руками во избежание серьезных ранений.

Характеристика методов абразивной обработки;

Шлифование – это процесс обработки заготовок резанием абразивными кругами.

Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал.

С заготовки срезается большое число тонких стружек (до 100 млн. за 1 мин.). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания.

Шлифовальные круги работают успешно на очень больших скоростях – до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно.

В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо оплавляются.

Абразивные зерна могут также оказывать на заготовку значительное силовое воздействия. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется.

Но этот эффект менее ощутим, чем при обработке металлическим инструментом.

Тепловое и силовое воздействие на обработанную поверхность приводит к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче СОЖ.

Шлифование широко распространено. С его помощью можно производить обработку деталей с высокой точностью. Обработке подвергают различные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

Абразивные инструменты

Абразивные инструменты делят по следующим параметрам:

1. По геометрической форме и размерам.

2. По роду и сорту абразивного материала.

3. По зернистости или размерам абразивных зерен.

4. По связке или виду связующего вещества.

5. По твердости.

6. По структуре или строению круга.

Форма поперечных сечений шлифовальных кругов и их размеры регламентированы ГОСТ, который предусматривает 22 профиля и несколько сотен типоразмеров.

Зерна абразивных инструментов представляют собой искусственные или естественные минералы и кристаллы. Из естественных минералов применяют алмаз, кварц, корунд, наждак, кремень, гранат.

К искусственным минералам относятся:

1. Электрокорунд нормальный (Э).

2. Электрокорунд белый (ЭБ).

3. Монокорунд (М).

4. Карбид кремния зеленый (КЗ).

5. Карбид кремния черный (КЧ).

6. Карбид бора.

7. Борсиликокарбид.

8. Электрокорунд хромистый (ЭХ).

9. Электрокорунд титанистый (ЭТ).

Абразивные материалы отличаются высокой твердостью. Для определения твердости наиболее распространен метод царапания острием одного тела по поверхности другого. Твердость определяют по минералогической шкале.

Зерна абразивного материала разделяют по крупности на группы и номера. Основной характеристикой номера зернистости является количество и крупность основной фракции. Номер зернистости связан с размерами зерна основной фракции (в мкм). При изготовлении инструмента зерна скрепляют друг с другом цементирующим веществом – связками. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связках.

Керамическую связку делают из глины, полевого шпата, кварца и других веществ путем их тонкого измельчения и смешивания в определенных пропорциях.

Бакелитовая связка состоит в основном из искусственной смолы – бакелита. Вулканитовая связка представляет собой искусственный каучук, подвергнутый вулканизации для превращения его в прочный и твердый эбонит.

Под твердостью абразивного инструмента понимают способность связки сопротивляться вырыванию абразивных зерен с рабочей поверхности инструмента под действием внешних сил.

По степени твердости инструменты делят на семь групп и 16 степеней твердости.

Структура абразивного инструмента характеризует его внутренне строение, т.е. соотношение между объемным содержанием абразивных зерен, связки и пор в единице объема инструмента.

Для шлифования заготовок из твердых сплавов и высокотвердых материалов успешно применяют алмазные круги. Алмазный круг состоит из корпуса и алмазоносного слоя. Корпус делают из алюминия, пластмасс или стали. Толщина алмазоносного слоя у большинства кругов составляет 1,5 – 3 мм.

На шлифовальных кругах наносят условные обозначения, называемые маркировкой. Маркировка необходима для правильного выбора инструмента при проведении конкретной работы. Условные обозначения располагают в определенной последовательности:

1. Абразивный материал и его марка.

2. Номер зернистости.

3. Степень твердости.

4. Номер структуры.

5. Вид связки.

Например, условные обозначения сокращенной маркировки 44А40С26К5 расшифровывают следующим образом:

1. Монокорунд 44А.

2. Зернистость 40.

3. Твердость С2.

4. Структура 6.

5. Связка керамическая разновидности К5.

Используют также более полную маркировку кругов.

Обработка заготовок на шлифовальных станках

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются редко. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 27.

![]()

Рис. 27. Основные схемы шлифования:

а – плоское; б – круглое; в – внутреннее.

Для всех технологических способов шлифовальной обработки главным движением резания Vк (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение заготовки является продольной подачей Sпр (в м/мин) (рис. 27. а). Для обработки поверхности на всю ширину b заготовка или круг должны перемешаться с поперечной подачей Sп (в мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних положениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также в крайних положениях заготовки, но в конце поперечного хода.

При круглом шлифовании продольная подача происходит за счет возвратно-поступательного движения заготовки (рис. 27. б). Подача Sпр (в мм/об) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр(в м/мин)

Sкр = π · Dзаг · nзаг/1000,

где nзаг – частота вращения заготовки, об/мин; Dзаг – диаметр заготовки, мм.

Подачу Sп (в мм/дв.ход, мм/ход) на глубину резания для приведенной схемы обработки производят при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании,показаны на рис. 27. в.

Некоторые трудности вызывает шлифование отверстий малого диаметра. Для обеспечения необходимой скорости резания шлифовальный круг имеет частоту вращения, доходящую до десятков и сотен тысяч в минуту. Шлифование на более низких скоростях не обеспечивает необходимого качества обработки и снижает стойкость кругов.

Список литературы:

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

Куликов С.И. Хонингование, 1973

Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

Лоскутов В.В. Шлифование металлов, 1985

Лоскутов В.В. Шлифовальные станки, 1988

Лурье Г.Б. Шлифовальные станки и их наладка,1972

Лурье Г.Б. Устройство шлифовальных станков,1983

Меницкий И.Д. Универсально-заточные станки ,1968

Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

Наерман Е.С. Справочник молодого шлифовщика, 1991.

Попов С.А. Шлифовальные работы, 1987

Терган В.С. Шлифование на круглошлифовальных станках, 1972

Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Использован материал:

http://stanki-katalog.ru/st_78.htm

https://studopedia.ru/3_89805_obrabotka-zagotovok-na-shlifovalnih-stankah.html