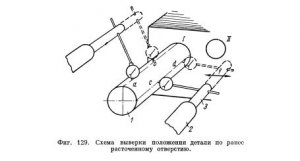

| Курс лекций по дисциплине МДК.03.01 «Реализация технологических процессов изготовления деталей машин» Лекция № 32 «Способы установки и выверки на токарных станках»

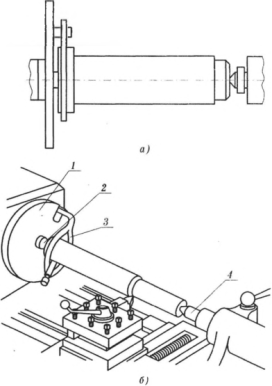

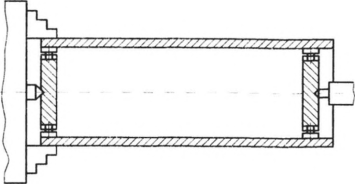

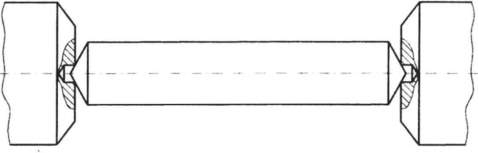

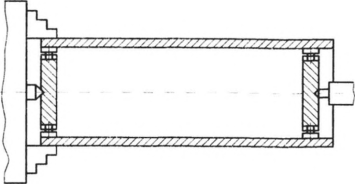

Способ установки и закрепления заготовок на токарных станках зависит от формы и размеров заготовки. По этим признакам разделим заготовки на три характерные группы: заготовки типа валов, заготовки типа гильз и пустотелых валов, заготовки типа втулок и дисков. Для каждой обозначенной группы рассмотрим используемые способы закрепления. Заготовки типа валов на токарных станках могут быть установлены следующими способами: 1. В центрах с поводковым устройством (рис. 9.2). Это наиболее распространённый способ установки валов диаметром до 150 мм в условиях мелкосерийного и единичного производства. Поводковое устройство предназначено для передачи вращения от шпинделя к заготовке, установленной в центрах.

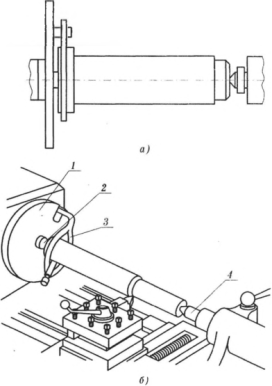

Рис. 9.2. Установка вала в центрах с поводковым устройством: а — схема установки; б — фрагмент точения вала: 1 — планшайба; 2 — передний центр; 3 — токарный поводковый хомутик; 4 — задний центр В качестве поводкового устройства могут использоваться различные приспособления: от самых простейших (токарный хомутик) до более сложных: самозажимной поводковый патрон или поводковая оправка. Точность установки составляет 0,03 мм. 2. В патроне с поджатием задним центром (рис. 9.3). Данная схема установки обеспечивает большую жёсткость заготовки по сравнению с предыдущей. Вращающий момент передаётся от шпинделя к заготовке токарным патроном. В зависимости от требуемой точности обработки и формы детали используют кулачковые или цанговые патроны.

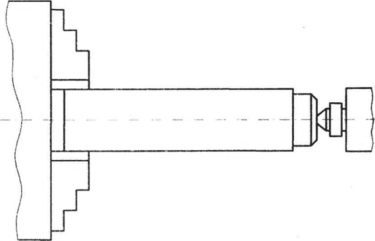

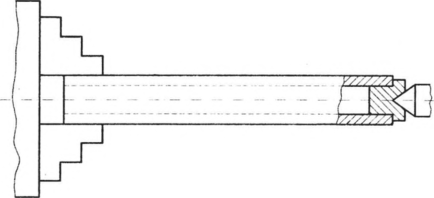

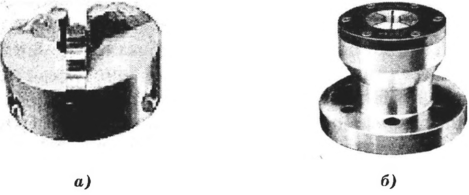

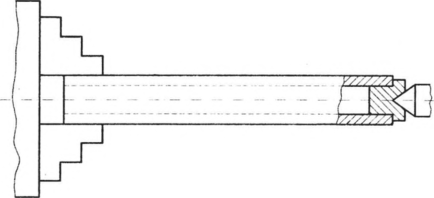

Рис. 9.3. Установка вала в патроне с поджатием задним центром По числу кулачков различают двух-, трёх- и четырёхкулачковые патроны. Наибольшее распространение в производственной практике получили трёхкулачковые патроны (рис. 9.4, а) как наиболее удобные и надёжные для закрепления деталей цилиндрической формы; они обеспечивают погрешность центрирования до 0,2 мм. Двух- и четырёхкулачковые патроны используют для закрепления деталей сложной конфигурации: фасонных, несимметричных или эксцентричных (отливки, поковки, арматура и т.п.), при этом четырёхкулачковые патроны обеспечивают более высокую точность установки (до 0,05 мм). Кулачковые патроны могут быть самоцентрирующими и с независимым перемещением кулачков. Двух- и трёхкулачковые патроны обычно самоцентрирующие, а четырёхкулачковые — с независимым перемещением кулачков. По типу привода патроны могут быть ручные и механизированные, а по конструкции — клиновые, рычажные, рычажно-клиновые, винтовые, спирально-реечные

Рис. 9.4. Токарные патроны: а — трехкулачковый; б — цанговый . Если необходимо обеспечить более точную обработку, то используют цанговые патроны (рис. 9.4, б) с погрешностью установки до 0,05 мм.

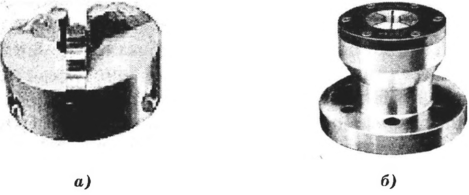

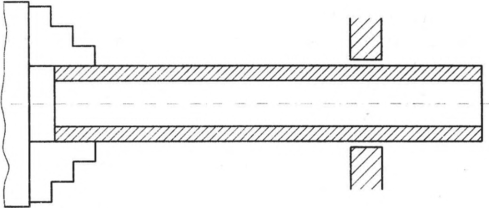

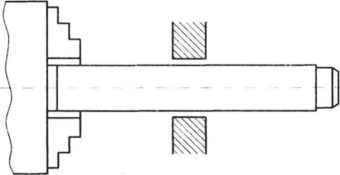

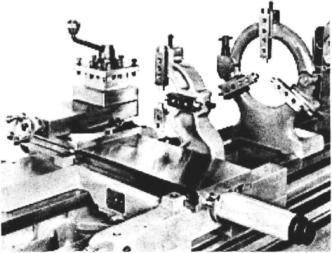

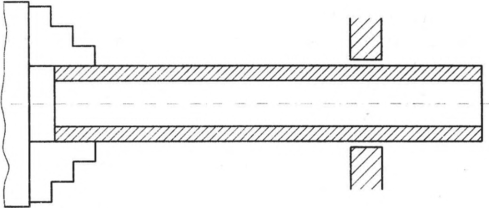

Рис. 9.5. Установка вала в патроне и неподвижном люнете 3. В патроне и не под вижном люнете (рис. 9.5). сгот способ применяется при подрезке торца, сверлении, центровании, растачивании или других видах работ, производимых со стороны правого торца заготовки. Погрешность установки составляет 0,03 мм. Люнеты используют также для повышения жёсткости заготовки, при обработке длинных валов, например в центрах. Люнеты могут быть подвижные и неподвижные. Неподвижный люнет устанавливают на направляющих станка. В момент обработки детали он неподвижен. Подвижный люнет крепят к суппорту, и во время обработки он перемещается вместе с суппортом, повышая жёсткость детали вблизи зоны резания. На рисунке 9.6 изображены подвижный и неподвижный люнеты.

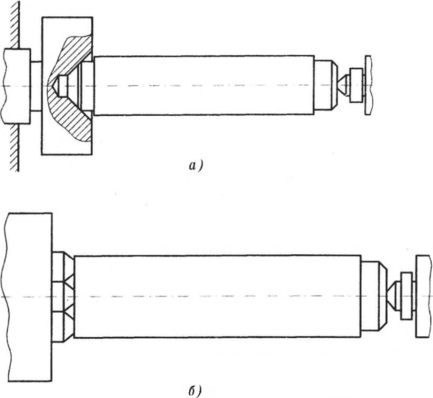

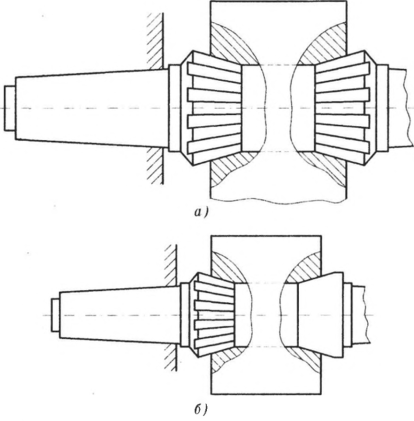

Рис. 9.6. Подвижный и неподвижный люнеты 4. В переднем чашечном центре с поджатием задним центром (рис. 9.7, а). Такой способ установки используется для валов диаметром до 60 мм в условиях серийного производства. В зависимости от точности обработки применяются разные чашечные центры. Черновое обтачивание ведётся при закреплении в рифлёном чашечном центре. Точность установки составляет 0,3 мм. Чистовое обтачивание — в гладком чашечном центре. Для этого на торце детали предварительно снимается фаска под углом 45°. Точность установки в этом случае составляет 0,05 мм. 5. Без хомутика с помощью переднего поводкового рифле ного центра (рис. 9.7, б). Используется в серийном производстве при получистовой и чистовой обработке валов диаметром до 60-70 мм. Точность установки составляет 0,1 мм. Обработка ведётся на проход без переустановки. 6. В обратных центрах (рис. 9.8). Используются для валов малых диаметров — до 15 мм. Для осуществления установки на

Рис. 9.7. Установка вала с использованием поводкового центра: а — чашечного; б — рифлёного

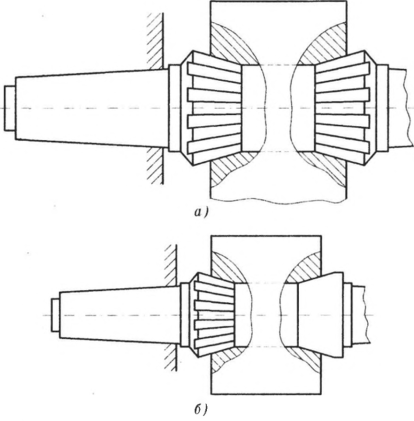

Рис. 9.8. Установка вала в обратных центрах заготовке необходимо предварительно выполнить торцовые конусы под углом 60°. Задний центр может быть жёстким (при скоростях вращения шпинделя до 150 об/мин) или вращающимся (при скоростях вращения шпинделя свыше 150 об/мин). Заготовки типа гильз и пустотелых валов на токарных станках могут быть установлены следующими способами: 1. На зубчатом (рифлёном) и грибковом центрах (рис. 9.9). Применяется для черновой обработки заготовок с отверстиями диаметрами до 200 мм. Точность установки — 0,5 мм.

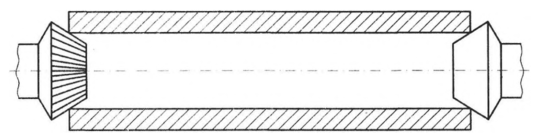

Рис. 9.9. Установка пустотелого вала на зубчатом и грибковом центрах 2. На конусной оправке и грибковом центре (рис. 9.10). Используется при получистовой и чистовой обработке заготовок с отверстиями до 200 мм. Точность установки 0,05-0,1 мм.

Рис. 9.10. Установка пустотелого вала на конусной оправке и грибковом центре 3. В кулачковых патронах с поджатием грибковым цент ром (рис. 9.11). Применяется при получистовой и чистовой обработке пустотелых заготовок с отверстиями диаметром более 200 мм. В кулачках патрона также заготовки закрепляются на «разжим». Точность установки до 0,2 мм.

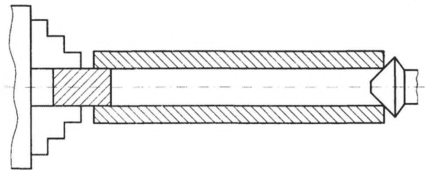

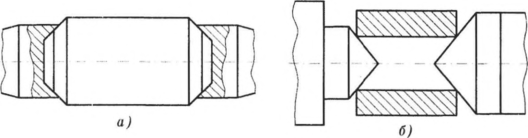

Рис. 9.11. Установка пустотелого вала в патроне с поджатием грибковым центром 4. На центровых пробках ила распорках с закреплением в пат роне (рис. 9.12, 9.13). Применяется при черновой, получистовой и чистовой обработке заготовок с различными диаметрами. При диаметрах, превышающих 300 мм, используют регулируемые распорки — крестовины (рис. 9.12); погрешность установки — 0,5 мм. При небольших диаметрах применяются цельные или разжимаемые пробки (рис. 9.13), погрешность установки — 0,03 мм.

Рис. 9.12. Установка пустотелого вала на распорках

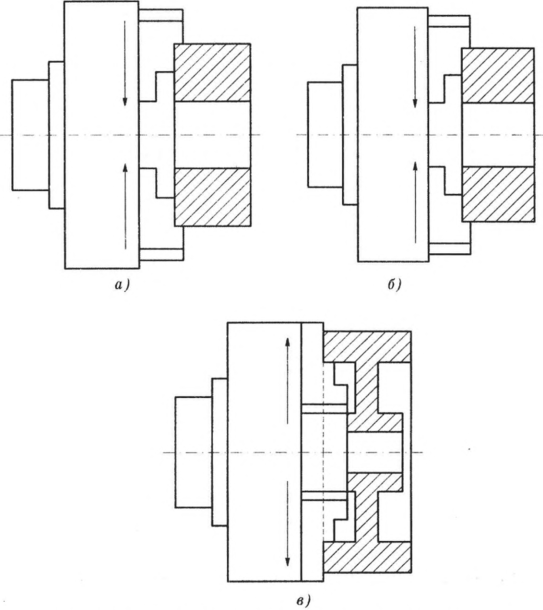

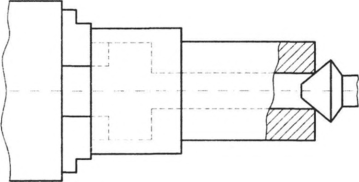

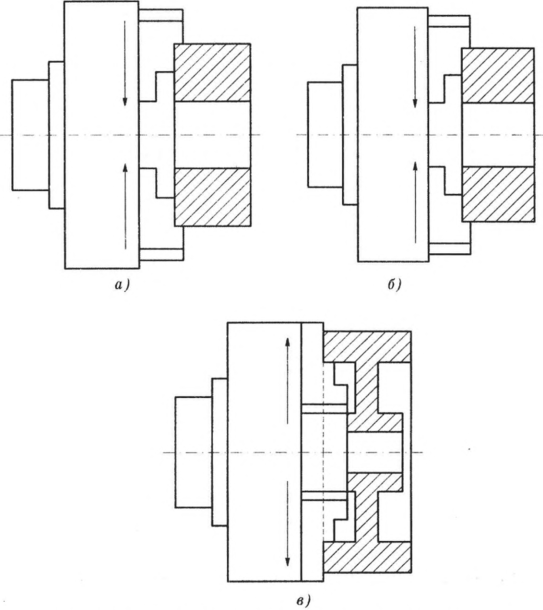

Рис. 9.13. Установка вала на центровых пробках 5. В патроне и неподвижном люнете (рис. 9.14). Используется при изготовлении деталей разных параметров при необходимости вести обработку с торца. Заготовки типа втулок и дисков на токарных станках могут быть установлены следующими способами: 1. В универсальном самоцентрирующем трёхкулачковом патроне (рис. 9.15). Возможно несколько способов закрепления: за наружную цилиндрическую поверхность (рис. 9.15, а, б) в распор за внутреннюю цилиндрическую поверхность (рис. 9.15, в). В общем случае точность не превышает 0,1 мм.

Рис. 9.14. Установка пустотелого вала в патроне и неподвижном люнете

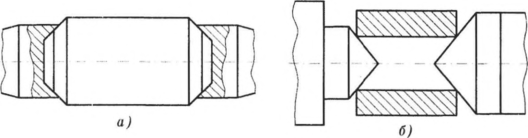

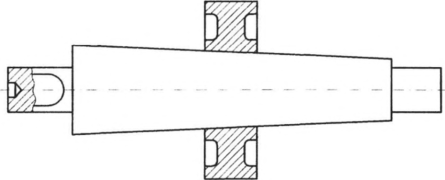

Рис. 9.15. Установка втулок и дисков в патроне Для деталей, имеющих фасонную наружную поверхность, используют самоцентрирующиеся патроны со специальными кулачками. Возможно применение также специализированных патронов, имеющих более высокую точность и меньшее время установки заготовки. 2. На зубчатых (рифлёных) центрах (рис. 9.16). Установка на двух рифлёных центрах (рис. 9.16, а) или на переднем рифлёном и гладком заднем центрах (рис. 9.16, б) осуществляется при черновом обтачивании заготовок с грубо обработанными или необработанными отверстиями. Обтачивание наружной поверхности можно вести на проход.

Рис. 9.16. Установка втулок и дисков в рифлёных центрах 3. На гладких центрах и в специальных приспособлениях, где закрепление заготовки осуществляется силами трения (рис. 9.17). Данный способ установки применяется при чистовой обработке наружных поверхностей заготовок небольших размеров при малых сечениях стружки. При этом на цилиндрических поверхностях заготовки у торцов должны быть предварительно обработаны фаски, по которым базируются конусные поверхности обратных (рис. 9.17, а) или прямых (рис. 9.17, б) центров. Закрепление осуществляется за счёт осевого усилия, передаваемого задним центром. Данный способ обеспечивает высокую точность установки.

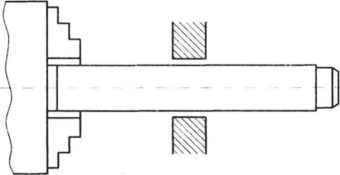

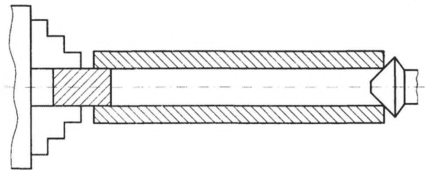

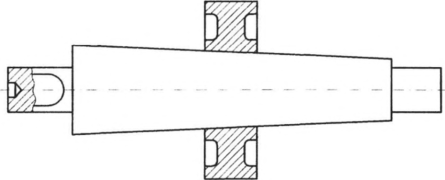

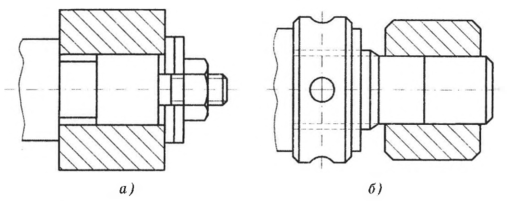

Рис. 9.17. Установка втулок и дисков в гладких центрах 4. На центровых оправках (рис. 9.18). На простейших центровых оправках закрепление заготовок осуществляется заклиниванием их на конической (рабочей) части оправки. Точность установки 0,03 мм. В серийном и массовом производстве применяют усовершенствованные оправки: с роликовым креплением, гидравлического действия и др.

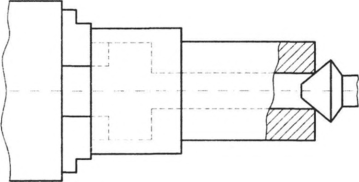

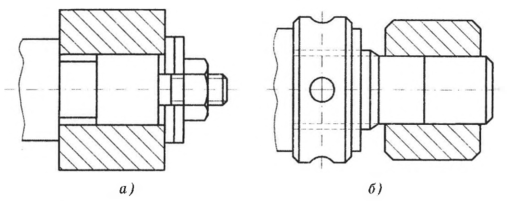

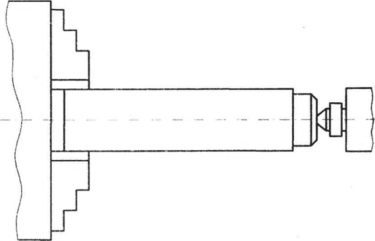

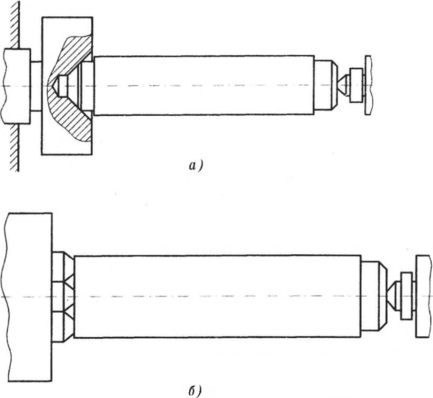

Рис. 9.18. Установка втулок и дисков на центровых оправках 5. На консольных оправках (рис. 9.19). Консольные шпиндельные оправки используют в мелкосерийном производстве. На простейших оправках заготовка закрепляется при помощи гайки и быстросъёмной шайбы (рис. 9.19, а) или же заклиниванием заготовки на конической (посадочной) части оправки (рис. 9.19, б). В серийном и массовом производстве применяют усовершенствованные типы оправок: цанговые, роликовые, гидравлического и пневматического действия. Они обеспечивают лучшее центрирование заготовки, большую точность и высокую производительность обработки.

Рис. 9.19. Установка втулок и дисков на консольных оправках |