| Курс лекций по дисциплине |

| ОП.01 «Техническая графика» |

| Лекция 16. Тема : «Разъемные и неразъемные соединения, соединение деталей сваркой» |

Виды соединений: разъёмные, неразъёмные

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. [1]

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки:

автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

Контактная сварка применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений:

невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

соединение деталей может выполняться без накладок;

отсутствуют выступающие массивные головки заклёпок;

герметичность и плотность соединения;

возможность автоматизации процесса сварки;

возможность сварки толстых профилей.

Недостатки сварных соединений:

прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

коробление деталей из-за неравномерности нагрева в процессе сварки;

недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

Достоинства соединений с натягом:

простота конструкции и хорошее базирование соединяемых деталей;

большая нагрузочная способность.

Недостатки соединений с натягом:

сложность сборки и, особенно, разборки;

рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют в зависимости от:

формы поверхности, на которой образуется резьба:

цилиндрические;

конические;

формы профиля резьбы:

треугольные;

упорные;

трапецеидальные;

прямоугольные;

круглые;

направления винтовой линии резьбы:

правые (винтовая линия поднимается слева вверх направо);

левые (имеют ограниченное применение);

числа заходов резьбы (определяется с торца винта по числу сбегающих витков):

однозаходные;

многозаходные;

назначения резьбы:

крепёжные (применяют в резьбовых соединениях; имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, а также высокой прочностью и технологичностью);

крепёжно-уплотняющие (применяют в соединениях, требующих герметичности; выполняют треугольного профиля, но без радиальных зазоров; как правило, все крепёжные резьбовые детали имеют однозаходную резьбу);

для передачи движения (применяют в винтовых механизмах; имеют трапецеидальный (реже – прямоугольный) профиль, который характеризуется меньшим трением).

Достоинства резьбовых соединений:

высокая нагрузочная способность и надёжность;

наличие большой номенклатуры резьбовых деталей для различных условий работы;

удобство сборки и разборки;

малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений:

наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

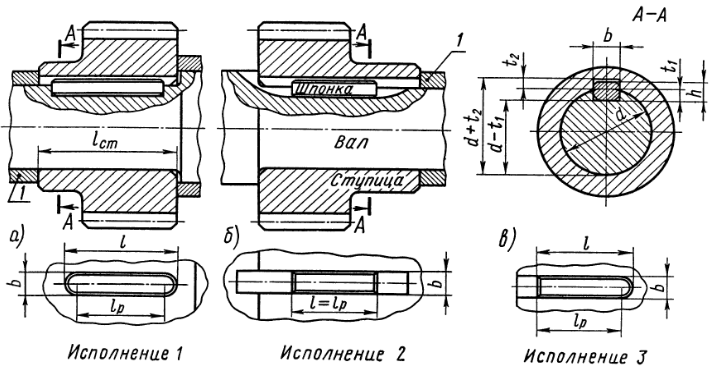

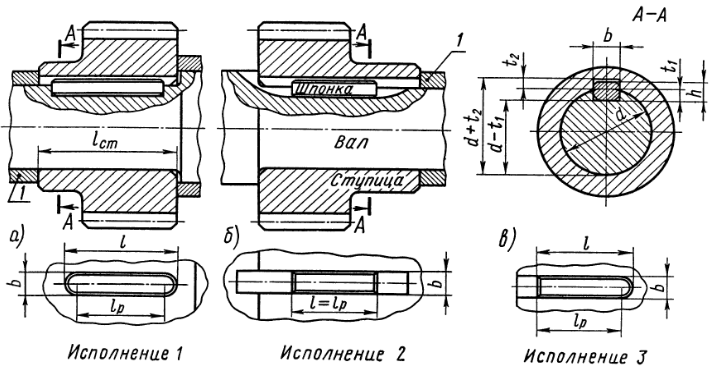

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений):

с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

со скруглёнными торцами (рисунок 1, исполнение 1);

с плоскими торцами (рисунок 1, исполнение 2);

с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

с сегментными шпонками (рабочие грани – боковые, применяют при передаче небольших вращающих моментов, просты в изготовлении, удобны при монтаже и демонтаже – шпонки свободно вставляют в паз и вынимают) (рисунок 2);

напряжённые (при сборке соединений в деталях возникают предварительные (монтажные) напряжения):

с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

с тангенциальными шпонками (состоят из двух форму односкосных клиньев с уклоном 1:100 каждый, работают узкими гранями, вводятся в пазы ударом, применяются для передачи больших вращающих моментов с переменным режимом работы, в соединении ставят две пары тангенциальных шпонок под углом 120°) (рисунок 4).

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рисунок 3 – Соединение клиновой шпонкой

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений:

Недостатки шпоночных соединений:

шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

трудоёмкость изготовления.

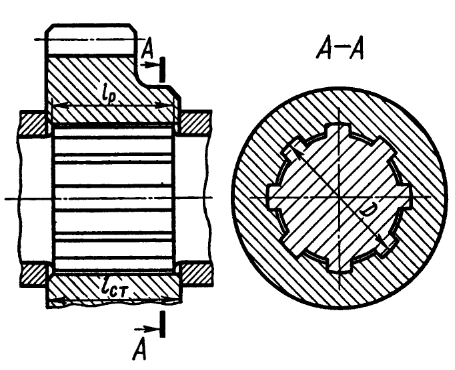

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают:

по характеру соединения:

неподвижные (для закрепления охватывающей детали на валу);

подвижные (допускают перемещение детали вдоль вала);

по способу центрирования ступицы относительно вала:

по наружному диаметру (наиболее технологично);

по внутреннему диаметру (при высокой твёрдости материала ступицы);

по боковым поверхностям зубьев (более равномерно распределение нагрузки по зубьям);

по форме зубьев:

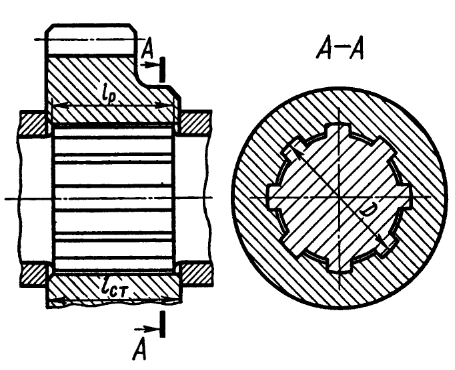

прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

эвольвентные (имеют повышенную прочность, используются для передачи больших вращающих моментов) (рисунок 6);

треугольные (применяют только в неподвижных соединениях для тонкостенных ступиц, пустотелых валов, при передаче небольших крутящих моментов) (рисунок 7).

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Рисунок 7 – Треугольное шлицевое соединение

Достоинства шлицевых соединений (по сравнению со шпоночными соединениями):

обеспечивают лучшее базирование соединяемых деталей и более точное направление при осевом перемещении;

уменьшается число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три-четыре);

при одинаковых габаритах допускают передачу больших вращающих моментов за счёт большей поверхности контакта;

обеспечивается высокая надёжность при динамических и реверсивных нагрузках;

вал зубьями ослабляется незначительно;

уменьшается длина ступицы.

Недостатки шлицевых соединений (по сравнению со шпоночными соединениями):

Перечень ссылок

Куклин Н.Г., Куклина Г.С. Детали машин: Учебник для машиностроительных специальностей техникумов. – 4-е издание, переработанное и дополненное. – М.: Высшая школа, 1987. – 383 с., ил.

https://eam.su/vidy-soedinenij-razyomnye-nerazyomnye.html

Вопросы для контроля

Какие существуют основные разновидности соединений?

Какие существуют разновидности сварных соединений?

Каковы достоинства и недостатки сварных соединений?

Какие существуют способы сборки и разборки соединений с натягом?

Каковы достоинства и недостатки соединений с натягом?

Какие существуют разновидности резьбовых соединений?

Каковы достоинства и недостатки резьбовых соединений?

Какие существуют разновидности шпоночных соединений?

Каковы достоинства и недостатки шпоночных соединений?

Какие существуют разновидности шлицевых соединений?

Каковы достоинства и недостатки шлицевых соединений?

ДОМАШНЕЕ ЗАДАНИЕ

1.Написать конспект лекции, ответив на вопросы

2. Пройти тестирование по теме лекции

3. Выполнить практическую работу № 12