| Курс лекций по дисциплине |

| ОП.09 «Технологическая оснастка » |

| Лекция 27. «Токарные патроны, оправки». |

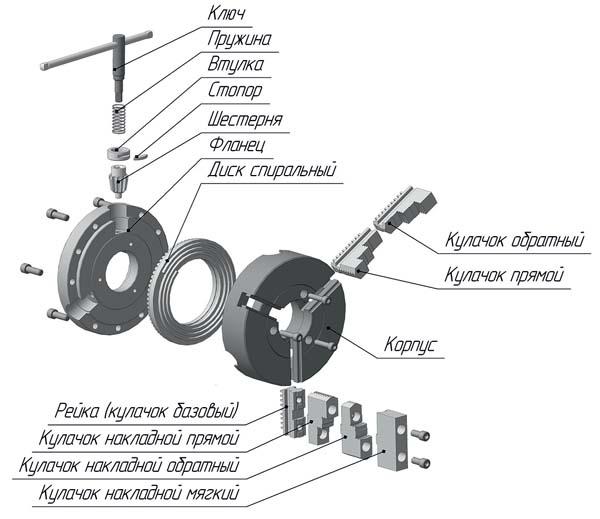

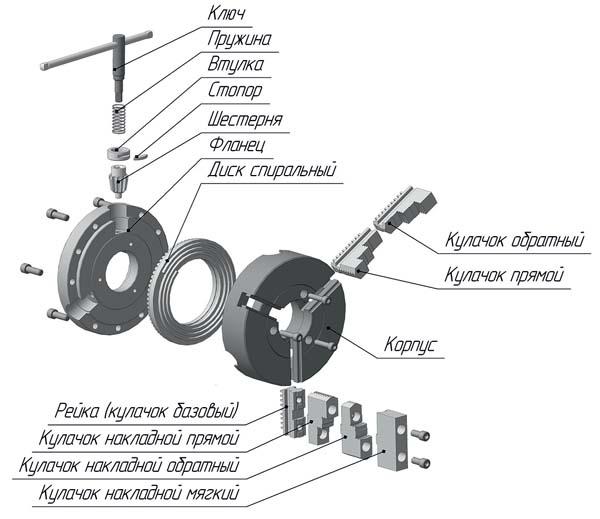

Токарный патрон – это основной элемент оснастки токарного станка, зажимное устройство обеспечивающее фиксацию заготовок на шпинделе. Применение патронов позволяет производить обработку на высоких скоростях вращения, обеспечивает точность установки и необходимое усилие зажима.

Данный элемент оснастки изготавливается из прочных марок чугуна или закаленной инструментальной стали, имеет различные варианты исполнения, обеспечивающие широкие возможности обработки деталей различной конфигурации.

Назначение и основные параметры

Токарный патрон является одним из основных элементов техоснастки и необходим для надежного крепления заготовок различного размера и формы на шпиндель. Высокая точность зажима обеспечивает центрование и перпендикулярность поверхности оси обработки. Патрон необходим для проведения практически всех токарных операций, входит в обязательный комплект оснастки металлообрабатывающих ручных, полуавтоматических и автоматических станков.

Данный тип зажима устанавливается на переднюю бабку станка. Передача вращения осуществляется от электромотора через коробку передач и раздаточную коробку. Для обеспечения производства деталей необходимо несколько токарных патронов, которые подбираются с учетом основных эксплуатационных и технических параметров:

Вариант исполнения и количество кулачков (зажимных элементов) – определяет возможность фиксации того или иного типа заготовок, расположение кулачков, возможность установки нескольких заготовок.

Рабочий диаметр патрона. Это наружный размер, диаметр присоединительного пояска, а также расположение и параметры крепежных отверстий.

Параметры заготовки. Необходимо учесть наибольший и наименьший диаметры, учесть способ крепления – наружный или внутренний через обратные кулачки. Также необходимо учесть и допустимую массу детали.

Диаметр отверстия в корпусе патрона. Необходим при обработке длинного прутка.

Максимальное значение частот вращения.

Основные варианты конструкции

Токарные патроны изготавливаются из прочного чугуна маркой не менее СЧ-30 или инструментальных марок стали прочностью не менее 500 МПа.

Существуют различные варианты конструкции токарных патронов, остановимся на наиболее часто используемых в современном производстве:

Патрон рычажный. Зажим происходит благодаря смещению кулачков с зажимами благодаря действию двухплечевого рычага. Основной характеристикой является количество кулачков и степень смещения на рабочем диске. К недостаткам можно отнести сложность настройки, особенно при проведении нетиповых операций. Кулачки могут настраиваться путем одновременного смещения посредством ключа или отдельной регулировкой каждого зажима. Данный тип оснастки, как правило, применяется для черновой или получистовой обработки.

Клиновые токарные патроны – это усовершенствованный вариант конструкции рычажного зажима. Высокую точность фиксации обеспечивает наличие собственного механического или пневмопривода для каждого кулачка. Имеет возможность фиксации заготовки со смещением относительно центра вращения, что позволяет производить обработку деталей сложной конфигурации.

Мембранные токарные патроны. Обеспечивают наиболее высокую точность фиксации благодаря мембранам из упругого материала. Заготовка фиксируется путем отключения гидропривода, что приводит к расширению мембраны. Характерными особенностями конструкции является большое количество зажимов при сравнительно низком усилии сжатия. Поэтому основной сферой применения данного типа оснастки является чистовая обработка деталей на малых скоростях вращения.

Виды и классификация токарных патронов

Одним из основных параметров классификации патронов, определяющим возможности обработки тех или иных заготовок, является количество и конструкция кулачков. По количеству зажимов патроны подразделяются на:

Двухкулачковые патроны. Оптимальны для зажима заготовок небольшого размера несимметричной формы – поковок, арматуры и т. д.

Трёхкулачковые патроны самоцентрирующиеся. Используются для крепления заготовок круглой и шестигранной форм. Обеспечивает возможность быстрой центровки и фиксации.

Четырехкулачковые патроны с независимой фиксацией зажимов. Данный тип оснастки применяется для установки заготовок прямоугольной и нессиметричной формы, квадратных прутков.

Шестикулачковые патроны самоцентрирующиеся. Оптимальны для работы с тонкостенными деталями благодаря минимальному усилию смятия. Шесть кулачков обеспечивают равномерное распределение усилий сжатия.

По типу зажима кулачков патроны подразделяются на прямые и обратные. Первые обеспечивают зажим по наружной поверхности, обратные – по внутреннему отверстию. Применение обратных кулачков позволяет обработать всю поверхность детали.

По классу точности данный тип оснастки подразделяется на 5 ступеней:

Н – нормальная;

П – повышенная;

В – высокая;

А – особо высокая.

Основные размеры и обозначения

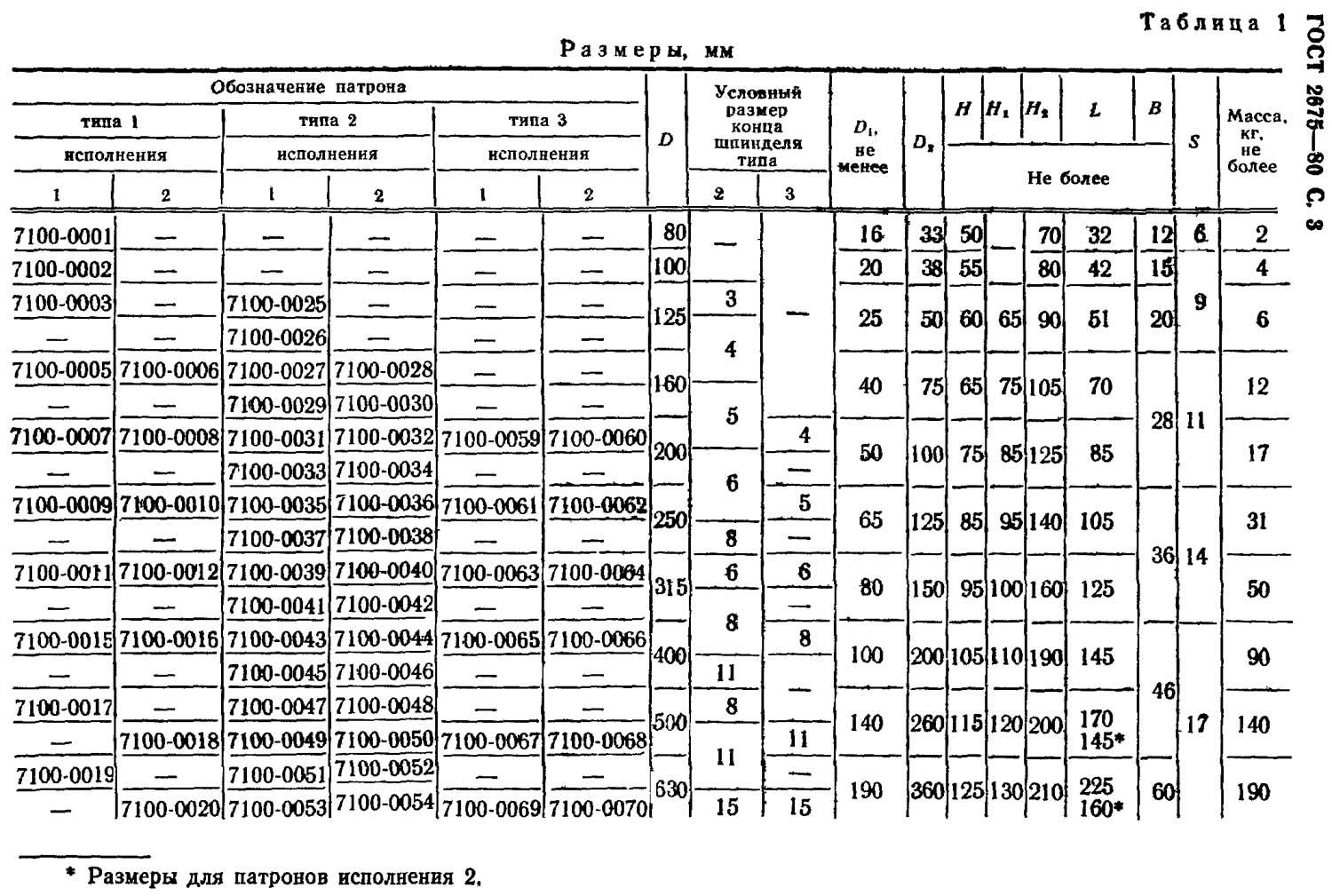

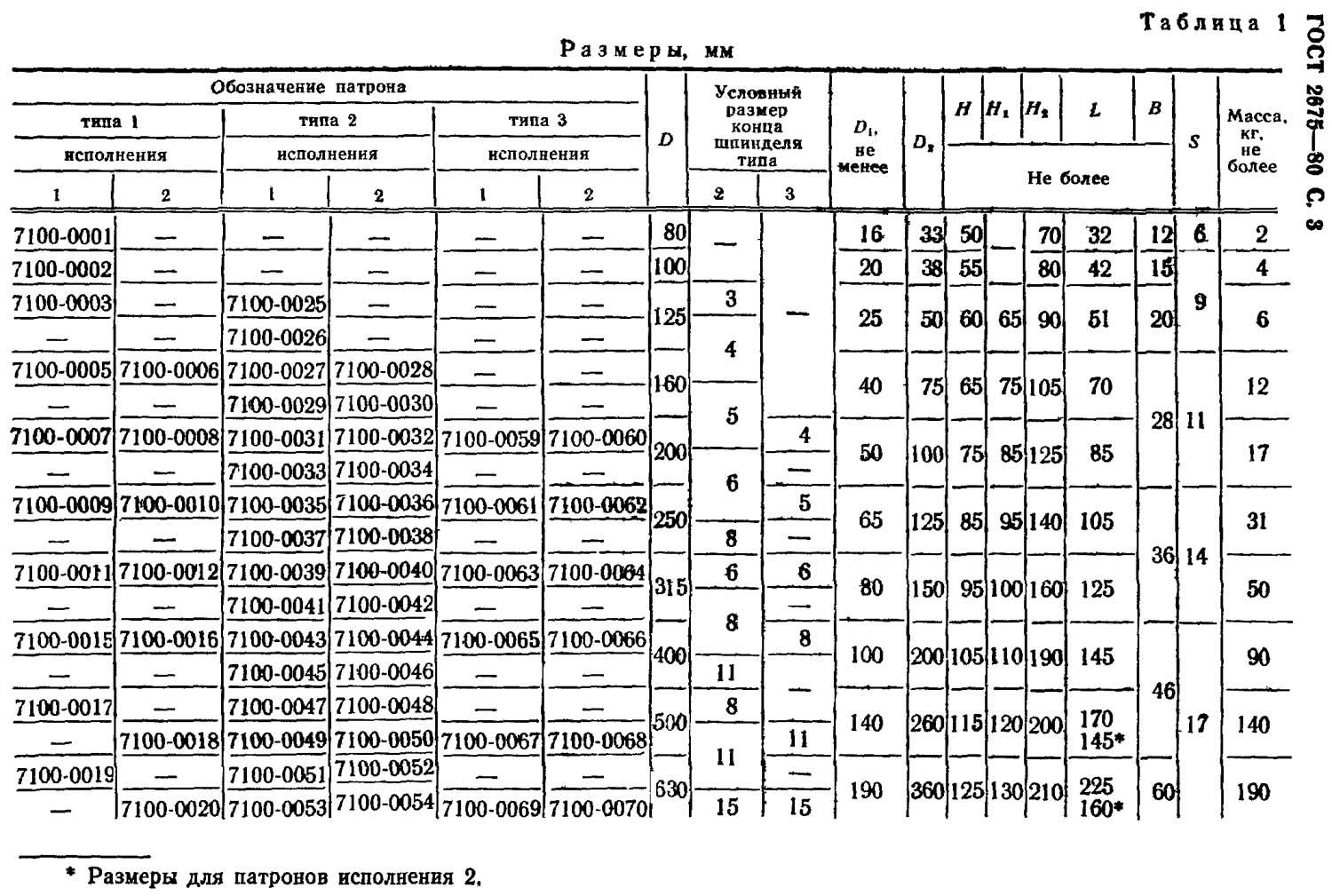

Если взять наиболее распространенные трехкулачковые патроны (ГОСТ 2675-80) то действующим стандартом предусмотрено десять типоразмеров определяемых общим диаметром оснастки: 80, 100, 125, 160, 200, 250, 315, 400, 500 и 630 мм (см. табл. 1)

В зависимости от способа установки на шпиндель оснастка подразделяется на три типа:

С пояском и фиксацией посредством вспомогательного фланца (Тип 1);

С фиксацией через фланец на конце шпинделя под поворотную шайбу (Тип 2);

С фиксацией через фланец на конце шпинделя (Тип 3).

Существует единая система обозначений основных параметров патрона состоящая из 8 цифр и буквы указывающей класс точности оснастки. Воспользовавшись таблицей в ГОСТ 2675—80 по маркировке изделия можно определить:

Так, например Патрон 7100—0032—П ГОСТ 2675—80 обозначает второй тип, диаметр 200 мм, монтаж на шпиндель с 5 условным размером, сборные кулачки и повышенный класс точности (П).

Действующие ГОСТы

Регулирует параметры токарных патронов ГОСТ 1654-86. В нём регламентируются технические условия патронов общего назначения. Также действует множество других стандартов. Так, самоцентрирующиеся 3-кулачковые патроны регулируются ГОСТ 2675-80. На двухкулачковые зажимы с самостоятельной центровкой действует ГОСТ 14903-69.

Оправка с разжимными кулачками

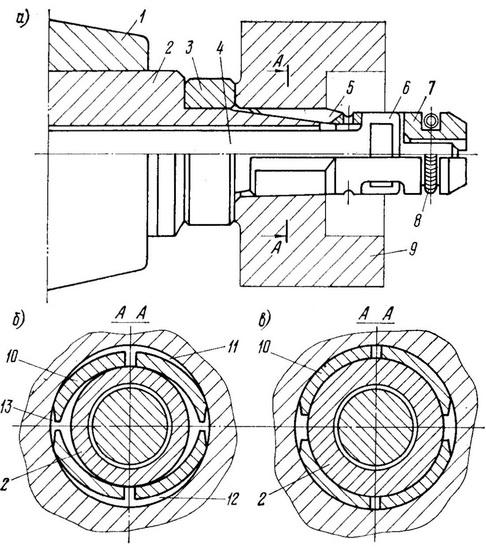

Многие оправки, используемые ныне в производстве, имеют кулачки, диаметр которых выполнен по размеру базового отверстия детали. Вследствие погрешностей изготовления такие кулачки практически контактируют лишь отдельными участками своей поверхности с поверхностью детали, что уменьшает передаваемый оправкой крутящий момент, особенно при закреплении детали с малым базовым отверстием. В оправке, предложенной новаторами И. С. Малкиным, В. М. Бессудовым и другими (авт. свид. № 426670), с целью обеспечения лучшего контакта кулачки выполнены в виде упругих полугильз, радиус наружной рабочей поверхности которых больше радиуса базового отверстия. Кроме того, в кулачках по центру рабочей поверхности имеются продольные пазы, обеспечивающие увеличение податливости при зажиме.

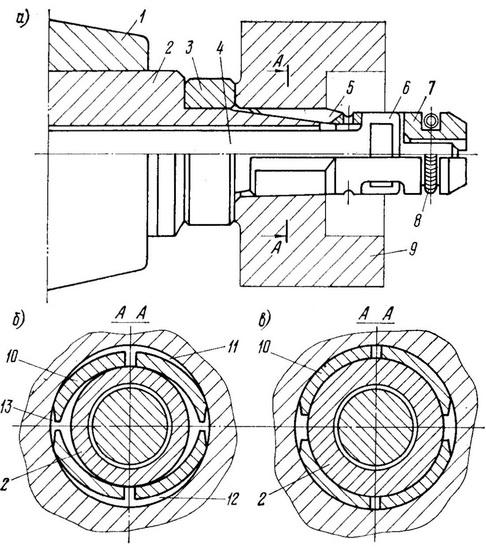

Конструкция оправки и схема зажима детали показаны на рис. 11, а. В центральном отверстии корпуса 2 оправки находится тяга 4, имеющая на правом конце два диаметрально противоположных выступа 6. Этими выступами тяга соединена с двумя кулачками 7, в которых предусмотрены соответствующие прямоугольные окна. Кулачки скреплены пружинным или резиновым кольцом 8 и поэтому не распадаются при эксплуатации. Упругая часть кулачков 10 в сборе образует конусное отверстие, взаимодействующее с наружным конусом корпуса, и наружную цилиндрическую поверхность с диаметром, большим диаметра посадочного отверстия устанавливаемой детали 9. Сменное кольцо 3 служит осевой базой для детали и имеет соответствующую конфигурацию.

Рис. 11. Оправка с разжимными кулачками

Оправка хвостовиком устанавливается в шпиндель 1 станка, а тяга присоединяется к приводу зажима.

При установке детали на оправку кулачки несколько сжимаются, а между базовыми поверхностями кулачков и детали образуются зазоры 11 и 12 (рис. 11, б), так как радиус отверстия меньше радиуса кулачков. С целью облегчения установки детали на кулачках с двух сторон предусмотрены лыски 13. В процессе зажима упругая часть 10 кулачков благодаря наличию пазов 5 принимает форму отверстия, как показано на рис. II, в, и надежно закрепляет деталь на оправке.

При закреплении детали с базовым отверстием до 30 мм оправка может передавать крутящий момент свыше 1200 Н·м. При этом она обеспечивает высокую точность базирования.

Оправки для токарных станков

Есть ряд правил использования токарных оправок, способствующих повышению точности и чистоты обработки:

Точность посадочного отверстия для установки державки не должна быть ниже седьмого квалитета, чистота поверхности — не хуже Ra 1,0.

Позиционировать инструмент необходимо по оси центров станка.

Поверхность контакта токарной оправки и гнезда станка должна быть максимальной. Это достигается при установке цилиндрической оправки в разрезной (цанговый) держатель.

Для исключения деформаций и отжима инструмента в процессе резания, твердость материала, из которого изготовлена цанга держателя, не должна быть менее 43…47 HRC.

Чем больше вылет оправки, тем надежней и точней должно быть ее закрепление. Крепить длинномерные державки с помощью поджатия винтами к V-образной или цилиндрической поверхности недопустимо. Для установки длинномерных оправок используют дополнительные опорные приспособления.

Корректность обработки заготовки зависит и от точности самого токарного оборудования. Тестирование и диагностика проводится с помощью контрольной оправки для проверки токарного станка. Она представляет собой цилиндрическую деталь, выполненную с высокой степенью точности. Контрольный образец, как правило, устанавливается в центры передней и задней бабок, затем индикатором, установленным на суппорт станка и передвигающимся вдоль оправки, определяется точность оборудования, сравнивается с допустимыми значениями, регламентированными стандартом.

Антивибрационные оправки

Выбор расточной оправки для токарного станка с ЧПУ влияет на производительность операции, точность размеров и геометрических параметров заготовки, чистоту получаемой поверхности. При вылете оправки на расстояние до 4-х ее диаметров (D) применяют классические расточные державки из стали с режущей кромкой из твердого сплава. При большем вылете инструмента (до 10D) используют антивибрационные токарные оправки. Если режущая кромка отстоит от места закрепления державки на расстояние до 14D, оправдано применение усиленных антивибрационных приспособлений из твердого сплава. Именно они дают наименьшее отжатие инструмента в процесса резания и высокие антивибрационные характеристики.

Рядом производителей предлагаются антивибрационные оправки, оснащенные сменными резцедержками, которые применяются для операции растачивания заготовок. Такая конструкция дает возможность замены головки с поврежденной постелью для твердосплавной пластины на другую без демонтажа инструмента.

Антивибрационные головки используются для операций растачивания, формирования канавок, отрезки, проточки и нарезания резьбовых элементов. Диаметры рабочей части приспособления могут быть до 600 мм и выше, а длина составлять 10-14 таких диаметров.

Цилиндрические оправки для антивибрационной обработки деталей могут крепиться с помощью быстроразъемных соединений.

При растачивании сравнительно глубоких каналов вероятность вибраций особенно велика, а размер сечения державки ограничен диаметром отверстия. В таком случае технической литературой рекомендуется использовать оправку с минимально возможным вылетом и максимальным диаметром.

Для проведения операций нарезания резьбы или оформления внутренних канавок (именно в этом случае радиальная составляющая усилия резания выше) оправдано применение усиленных твердосплавных державок. Жесткость такого приспособления в 2-3 раза превышает жесткость обычной стальной оправки. Повысить динамическую жесткость державки можно с помощью демпфирующего механизма (оправки специальной конструкции). В этом случае можно увеличить вылет инструмента.

Применяемость расточных оправок в зависимости от выполняемых операций и глубины обработки:

| Операция | Стальная оправка | Расточная оправка с пластинами твердого сплава | Антивибрационная оправка из стали | Усиленная твердосплавная антивибрационная оправка |

| Резьбонарезание | 3D | 5D | 5D | 7D |

| Оформление канавок | 3D | 5D | 5D | 7D |

| Точение | 4D | 6D | 10D | 14D |

Где D — диаметр обрабатывающей державки.

Часто на корпусе оправки двумя линиями указана min и max длина закрепления. Для сохранения демпфирующих свойств оправки необходимо следить за ее вылетом: он должен находиться в обозначенных пределах.

Токарные приспособления с подводом СОЖ

Для глубокой обработки отверстий с помощью токарных оправок для нормального отвода стружки технически оправдано применение державок с подводом СОЖ по внутреннему каналу, а также твердосплавных пластин со стружколомными канавками, обеспечивающими образование стружки в виде коротких спиралей. Пространство для отвода стружки должно быть достаточным для исключения ее замятия. Эффективность отвода стружки можно увеличить несколькими способами:

Расход СОЖ увеличить.

Использовать пластину с иной геометрией.

Увеличить скорость резания.

Вопросы для самопроверки

| 1 | Назначение и основные параметры токарных патронов |

| 2 | Основные варианты конструкции токарных патронов |

| 3 | Патрон рычажный |

| 4 | Клиновые токарные патроны |

| 5 | Мембранные токарные патроны |

| 6 | Виды и классификация токарных патронов |

| 7 | По классу точности патроны делятся….. |

| 8 | Основные размеры и обозначения… |

| 9 | ГОСТ 2675-80-? |

| 10 | В зависимости от способа установки на шпиндель оснастка подразделяется на ….. |

| 11 | По маркировке изделия можно определить:.. |

| 12 | Действующие ГОСТы … |

| 13 | Оправка с разжимными кулачками |

| 14 | Оправки для токарных станков |

| 15 | Антивибрационные оправки |

Использован материал

https://mekkain.ru/library/patron-tokarnyij.html

http://www.stroitelstvo-new.ru/stanki/osnastka/cangovye-patrony.shtml

https://stankomach.com/o-kompanii/articles/opravki-dlja-tokarnyh-stankov.html

ДОМАШНЕЕ ЗАДАНИЕ

1.Написать конспект лекции, ответив на вопросы

2. Пройти тестирование по теме лекции