Цель работы: научиться правильно выбирать шланги для кислорода, горючих газов и жидкостей, эксплуатировать шланги так, чтобы не спровоцировать нарушения стабильности процессов газопламенной обработки, соблюдать технику безопасности.

Метод проведения: индивидуальная работа.

Оснащение рабочего места. Пост газопламенной обработки, шланги, плоскогубцы, молотки, отвертки, хомутики, проволока стальная вязальная и медная, мыльный раствор, кисточка.

Учебно-производственное задание. I — правила эксплуатации шлангов при газопламенной обработке материалов.

I. Правила эксплуатации шлангов при газопламенной обработке материалов

Соединение шлангов между собой. Шланги для подачи ацетилена, пропан-бутана, городского газа

1. Взять рукав первого класса. Он должен иметь красный цвет, минимальную длину Юм, внутренний диаметр 6,3 мм и должен быть рассчитан на рабочее давление до 0,63 МПа.

2. Соединить два шланга с целью расширения зоны обслуживания при работе с горелкой или резаком.

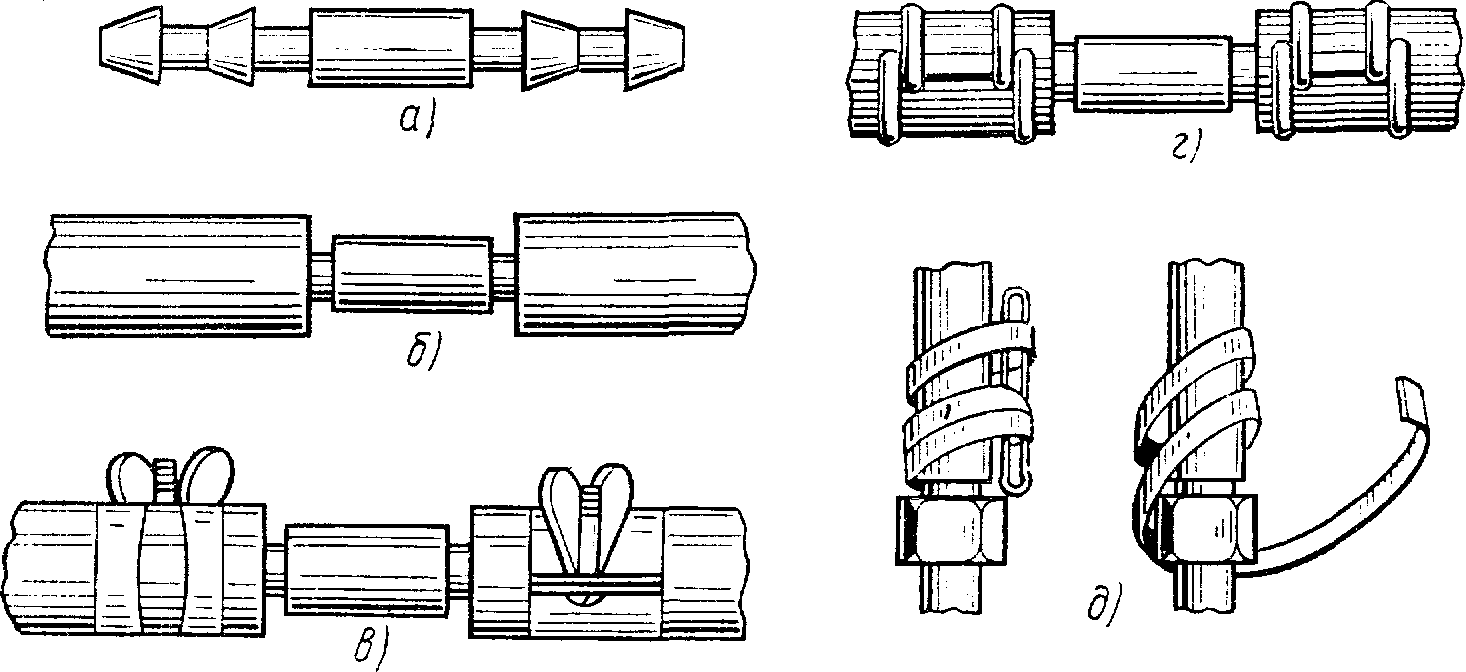

2.1. Взять стальной сдвоенный соединительный шланговый ниппель (рис. 1, а).

2.2. Надеть на него концы стыкуемых шлангов (рис. 1, б).

2.3. Закрепить (надежно) хомутиком из стали (рис. 1, в) или проволокой (рис. 1, г). Проволоку использовать нежелательно, так как она со временем может прорезать шланг или проржаветь, если она стальная.

3. В случае повреждения шлангов во время эксплуатации (хранения).

3.1. Вырезать дефектное место.

3.2. Соединить концы с помощью сдвоенного стального ниппеля (см. рис. 1, а) и закрепить хомутиками.

3.3. Минимальная допустимая длина шланга — 10 м.

Рис 1

3.4. Внимание! Не допускается использование испорченных шлангов, шлангов, не предназначенных для подачи ацетилена, а также ремонт их с применением изоляционной ленты или других подобных материалов.

4. Продуть шланги сжатым воздухом с целью удаления талька и пыли.

5. Соединить шланг с ниппелем предохранительного затвора. Внимание! Никакие дополнительные крепления при этом не допускаются.

6. Соединить второй конец шланга с ниппелем горелки (резака) и надежно закрепить специальным хомутиком (рис. 1, д).

Шланги для подачи жидкого топлива (керосина, бензина, уайт-спирита или их смесей)

1. Взять шланг из бензостойкой резины, окрашенной в желтый цвет. Минимальная длина рукавов, выпускаемых промышленностью,— 10 и 14 м.

2. Внимание! Запрещается удлинение рукавов с помощью ниппелей, так как горючее может проникать через соединение.

3. Продуть рукав сжатым воздухом.

4. Надежно закрепить один конец рукава на ниппеле бачка, а второй на ниппеле керосинореза или горелки.

Шланги для подачи кислорода

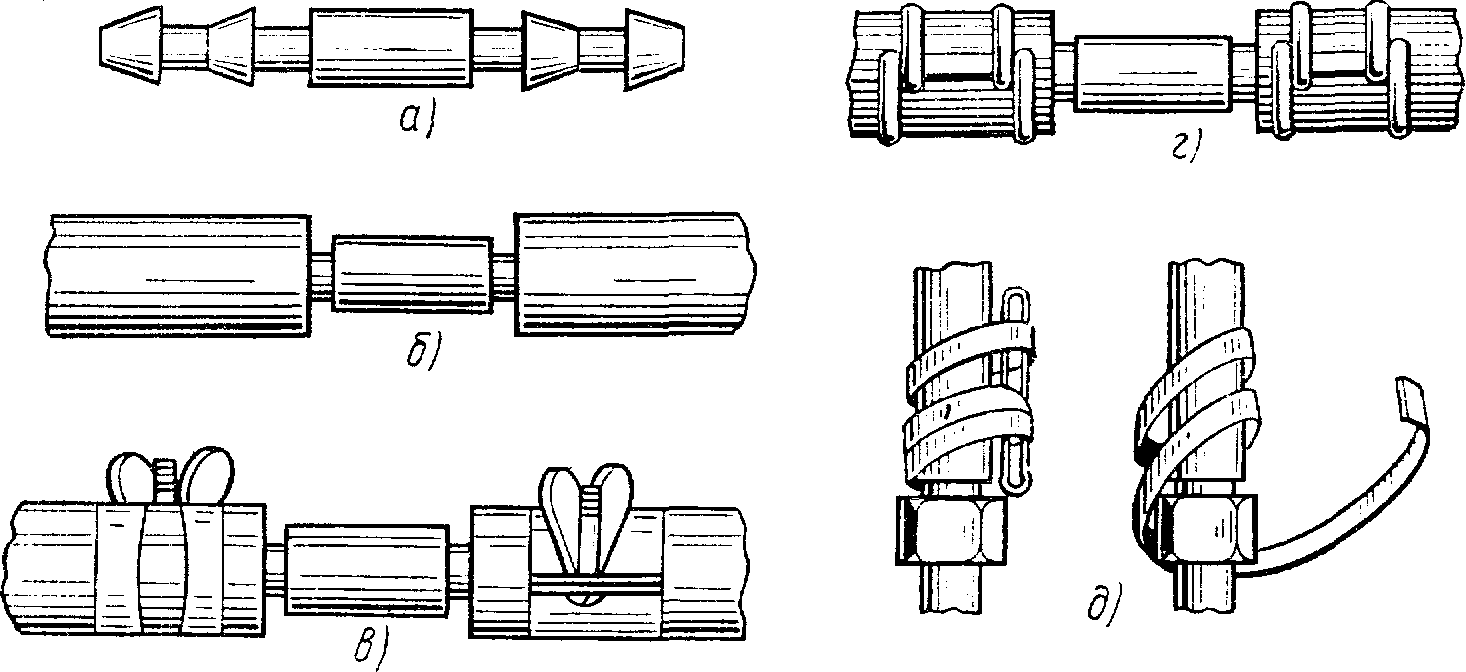

1. Использовать для подачи кислорода шланги III класса, состоящие из вулканизированной резины и нескольких слоев льняной или хлопчатобумажной ткани (рис. 2), окрашенных в синий цвет.

2. Продуть шланги сжатым воздухом.

3. Удлинить рукав до размера не более 20 м (большая длина нежелательна, так как снижается давление подаваемого газа).

3.1. Взять штуцер, по форме аналогичный штуцеру для соединения ацетиленовых рукавов (см. рис. 1, а), но изготовленный из латуни.

3.2. Одеть концы соединяемых шлангов на штуцер и закрепить хомутиками.

3.3. Присоединить один конец шланга к кислородному редуктору, второй — к горелке.

3.4. Надежно закрепить хомутиками. 4. Обезжирить кислородный шланг (в случае необходимости) .

4.1. Заполнить рукав бензином через чистую обезжиренную воронку.

4.2. Залитый бензин перемещать от одного конца рукава до другого подниманием и опусканием концов рукава несколько раз в течение 5—б мин. Обезжиривание более б мин приводит к порче резинового покрытия и поэтому не допускается.

4.3. Слить бензин в сосуд для хранения отработанного бензина.

4.4. Подсоединить один конец шланга к редуктору баллона с азотом. Установить на редукторе давление 0,5—0,6 МПа и продуть шланг. Продувать до полного удаления запаха бензина.

4.5. Наружную поверхность кислородного рукава, загрязненную маслом, протереть чистой салфеткой из бязи, смоченной в бензине.

4.6. Внимание! Кислородные шланги после обезжиривания разрешается эксплуатировать только через 12 ч.

4.7. При обезжиривании шлангов (деталей и узлов горелок) запрещается допускать посторонних лиц к месту работы, пользоваться ударным инструментом и открытым огнем.

4.8. Перед началом работ вывесить знак «Огнеопасно». Работы производить с разрешения администрации и в специально отведенных местах, обеспеченных противопожарными средствами.

4.9 Этиловый спирт применять запрещается, так как он плохо растворяет жиры и масла.

Общие правила эксплуатации

1. Внутренний диаметр рукавов должен быть: для горелок малой мощности 6,3 мм; для горелок и резаков нормальной и повышенной мощности 8,0; 9,0; 10; 12;12,5; 16,0 мм.

2. Проверить герметичность соединений шлангов с ниппелями горелки, резака, керосинореза, предохранительного водяного затвора, бачка керосинореза и редукторов путем нанесения мыльного раствора на места соединений.

3. Оберегать шланги во время работы от соприкосновения с токоведущими проводами, нагретыми предметами, масляными и жировыми материалами, от попадания на них брызг расплавленного металла и искр.

4. Не допускать перекручивания, сплющивания шлангов и переезд их транспортом.

5. Окрасить шланг в красный цвет на длине 0,5 м в случае применения кислородного шланга для работы на газах — заменителях ацетилена.

6. Хранить шланги рекомендуется в аккуратно свернутом виде повешенными на специальный штырь.

7. Перед началом смены и после каждого обратного удара проверять техническое состояние шлангов, продувать их сжатым воздухом (аргоном, азотом).

8. Внимание! Не допускать использования рукавов для подачи ацетилена и керосина для транспортировки кислорода.

9. Рукава типа I, II, III предназначены для работы при температуре от +50 до —35° С. Для работы при температурах окружающей среды ниже —35° С целесообразно применять рукава из морозостойкой резины ( неокрашенные).

10. Для свободногоманипулирования горелкой или резаком длина рукавов должна находиться в пределах 10-20 м.

Контрольные вопросы.

Каково назначение рукавов?

Как нужно крепить рукава?

Из какого материала изготовляют рукава?

Какие классы резиновых рукавов применяют для газопламенной обработки металла?

Какой длины поставляют рукава?

В течении какого времени испытывают рукава на герметичность?

Можно ли заматывать дефектные места рукавов изоляционной лентой? Почему?

Что нужно сделать если произошел обрыв рукава?

На каком расстоянии можно размещать рукава от теплоизлучающих приборов?

В какие цвета окрашивают рукава в зависимости от назначения

Просмотр содержимого документа

«Лабораторно- практическая работа Тема: ПРИСОЕДИНЕНИЕ ШЛАНГОВ (РУКАВОВ) К ПРЕДОХРАНИТЕЛЬНОМУ ЗАТВОРУ, РЕДУКТОРУ, ГОРЕЛКЕ, РЕЗАКУ.»

Лабораторно- практическая работа

Тема: ПРИСОЕДИНЕНИЕ ШЛАНГОВ (РУКАВОВ)

К ПРЕДОХРАНИТЕЛЬНОМУ ЗАТВОРУ, РЕДУКТОРУ,

ГОРЕЛКЕ, РЕЗАКУ.

Цель работы: научиться правильно выбирать шланги для кислорода, горючих газов и жидкостей, эксплуатировать шланги так, чтобы не спровоцировать нарушения стабильности процессов газопламенной обработки, соблюдать технику безопасности.

Метод проведения: индивидуальная работа.

Оснащение рабочего места. Пост газопламенной обработки, шланги, плоскогубцы, молотки, отвертки, хомутики, проволока стальная вязальная и медная, мыльный раствор, кисточка.

Учебно-производственное задание. I — правила эксплуатации шлангов при газопламенной обработке материалов.

I. Правила эксплуатации шлангов при газопламенной обработке материалов

Соединение шлангов между собой. Шланги для подачи ацетилена, пропан-бутана, городского газа

1. Взять рукав первого класса. Он должен иметь красный цвет, минимальную длину Юм, внутренний диаметр 6,3 мм и должен быть рассчитан на рабочее давление до 0,63 МПа.

2. Соединить два шланга с целью расширения зоны обслуживания при работе с горелкой или резаком.

2.1. Взять стальной сдвоенный соединительный шланговый ниппель (рис. 1, а).

2.2. Надеть на него концы стыкуемых шлангов (рис. 1, б).

2.3. Закрепить (надежно) хомутиком из стали (рис. 1, в) или проволокой (рис. 1, г). Проволоку использовать нежелательно, так как она со временем может прорезать шланг или проржаветь, если она стальная.

3. В случае повреждения шлангов во время эксплуатации (хранения).

3.1. Вырезать дефектное место.

3.2. Соединить концы с помощью сдвоенного стального ниппеля (см. рис. 1, а) и закрепить хомутиками.

3.3. Минимальная допустимая длина шланга — 10 м.

Рис 1

3.4. Внимание! Не допускается использование испорченных шлангов, шлангов, не предназначенных для подачи ацетилена, а также ремонт их с применением изоляционной ленты или других подобных материалов.

4. Продуть шланги сжатым воздухом с целью удаления талька и пыли.

5. Соединить шланг с ниппелем предохранительного затвора. Внимание! Никакие дополнительные крепления при этом не допускаются.

6. Соединить второй конец шланга с ниппелем горелки (резака) и надежно закрепить специальным хомутиком (рис. 1, д).

Шланги для подачи жидкого топлива (керосина, бензина, уайт-спирита или их смесей)

1. Взять шланг из бензостойкой резины, окрашенной в желтый цвет. Минимальная длина рукавов, выпускаемых промышленностью,— 10 и 14 м.

2. Внимание! Запрещается удлинение рукавов с помощью ниппелей, так как горючее может проникать через соединение.

3. Продуть рукав сжатым воздухом.

4. Надежно закрепить один конец рукава на ниппеле бачка, а второй на ниппеле керосинореза или горелки.

Шланги для подачи кислорода

1. Использовать для подачи кислорода шланги III класса, состоящие из вулканизированной резины и нескольких слоев льняной или хлопчатобумажной ткани (рис. 2), окрашенных в синий цвет.

2. Продуть шланги сжатым воздухом.

3. Удлинить рукав до размера не более 20 м (большая длина нежелательна, так как снижается давление подаваемого газа).

3.1. Взять штуцер, по форме аналогичный штуцеру для соединения ацетиленовых рукавов (см. рис. 1, а), но изготовленный из латуни.

3.2. Одеть концы соединяемых шлангов на штуцер и закрепить хомутиками.

3.3. Присоединить один конец шланга к кислородному редуктору, второй — к горелке.

3.4. Надежно закрепить хомутиками. 4. Обезжирить кислородный шланг (в случае необходимости) .

4.1. Заполнить рукав бензином через чистую обезжиренную воронку.

4.2. Залитый бензин перемещать от одного конца рукава до другого подниманием и опусканием концов рукава несколько раз в течение 5—б мин. Обезжиривание более б мин приводит к порче резинового покрытия и поэтому не допускается.

4.3. Слить бензин в сосуд для хранения отработанного бензина.

4.4. Подсоединить один конец шланга к редуктору баллона с азотом. Установить на редукторе давление 0,5—0,6 МПа и продуть шланг. Продувать до полного удаления запаха бензина.

4.5. Наружную поверхность кислородного рукава, загрязненную маслом, протереть чистой салфеткой из бязи, смоченной в бензине.

4.6. Внимание! Кислородные шланги после обезжиривания разрешается эксплуатировать только через 12 ч.

4.7. При обезжиривании шлангов (деталей и узлов горелок) запрещается допускать посторонних лиц к месту работы, пользоваться ударным инструментом и открытым огнем.

4.8. Перед началом работ вывесить знак «Огнеопасно». Работы производить с разрешения администрации и в специально отведенных местах, обеспеченных противопожарными средствами.

4.9 Этиловый спирт применять запрещается, так как он плохо растворяет жиры и масла.

Общие правила эксплуатации

1. Внутренний диаметр рукавов должен быть: для горелок малой мощности 6,3 мм; для горелок и резаков нормальной и повышенной мощности 8,0; 9,0; 10; 12;12,5; 16,0 мм.

2. Проверить герметичность соединений шлангов с ниппелями горелки, резака, керосинореза, предохранительного водяного затвора, бачка керосинореза и редукторов путем нанесения мыльного раствора на места соединений.

3. Оберегать шланги во время работы от соприкосновения с токоведущими проводами, нагретыми предметами, масляными и жировыми материалами, от попадания на них брызг расплавленного металла и искр.

4. Не допускать перекручивания, сплющивания шлангов и переезд их транспортом.

5. Окрасить шланг в красный цвет на длине 0,5 м в случае применения кислородного шланга для работы на газах — заменителях ацетилена.

6. Хранить шланги рекомендуется в аккуратно свернутом виде повешенными на специальный штырь.

7. Перед началом смены и после каждого обратного удара проверять техническое состояние шлангов, продувать их сжатым воздухом (аргоном, азотом).

8. Внимание! Не допускать использования рукавов для подачи ацетилена и керосина для транспортировки кислорода.

9. Рукава типа I, II, III предназначены для работы при температуре от +50 до —35° С. Для работы при температурах окружающей среды ниже —35° С целесообразно применять рукава из морозостойкой резины ( неокрашенные).

10. Для свободногоманипулирования горелкой или резаком длина рукавов должна находиться в пределах 10-20 м.

Контрольные вопросы.

Каково назначение рукавов?

Как нужно крепить рукава?

Из какого материала изготовляют рукава?

Какие классы резиновых рукавов применяют для газопламенной обработки металла?

Какой длины поставляют рукава?

В течении какого времени испытывают рукава на герметичность?

Можно ли заматывать дефектные места рукавов изоляционной лентой? Почему?

Что нужно сделать если произошел обрыв рукава?

На каком расстоянии можно размещать рукава от теплоизлучающих приборов?

В какие цвета окрашивают рукава в зависимости от назначения