СПОСОБЫ УСТРАНЕНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ

1. Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свойств

При сварке применяют следующие виды термической обработки.

1.Отжиг. После сварки изделие помещают в нагревательную печь, нагрев осуществляют до 600—680°С. После нагрева изделие выдерживают в печи при этой температуре в течение 2,5 мин на 1 мм толщины металла, и охлаждают вместе с печью.

Отжиг применяется, когда изготовление сварной конструкции связано с последующей обработкой резанием, повышенными требованиями к точности размеров, а также в тех случаях, когда необходимо повысить сопротивляемость хрупким разрушениям при низких температурах.

2.Полный отжиг. Стальное изделие нагревают до температуры 820—930° С, выдерживают при этой температуре и затем медленно охлаждают вместе с печью до температуры 300° С, после охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

3. Нормализация — это термическая обработка, подобная отжигу, но с охлаждением на воздухе. При нормализации сварное изделие нагревают до температуры 850—900° С, выдерживают при этой температуре и затем охлаждают на воздухе В этом случае металл шва и околошовной зоны приобретает мелкозернистую структуру, повышается его прочность и твердость.

4.Отпуск . Изделие нагревают до температуры 400—700° С, выдерживают при этой температуре, медленно охлаждают вместе с печью до нормальной температуры. Поскольку изделия в этом случае нагреваются до температуры, лежащей ниже критической (723°С), структурных изменений в сварном шве и околошовной зоне не происходит.

Нагрев для термической обработки может производиться в печах, горнах, ямах, а также с помощью индукторов. Для местного нагрева применяют сварочные горелки

2. Механические способы обработки

Для снятия остаточных напряжений после сварки используют проковку, прокатку (прил. 2), вибрацию, обработку взрывом устраняющие растягивающие остаточные напряжения в сварной конструкции.

СПОСОБЫ УСТРАНЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ

Изменение размеров и формы сварной конструкции снижает ее работоспособность и портит ее внешний вид.

Для устранения деформаций применяют различные способы правки путём приложения статического силового либо динамического ударного воздействия.

Правку, следует проводить только в случае действительной необходимости, когда остаточные деформации выходят за пределы допустимых. Любая правка снижает надёжность сварной конструкции.

В зависимости от конструкции изделия, величины деформации, типа материала и его термического состояния используют три основных вида правки:

-

Термическая правка с местным нагревом

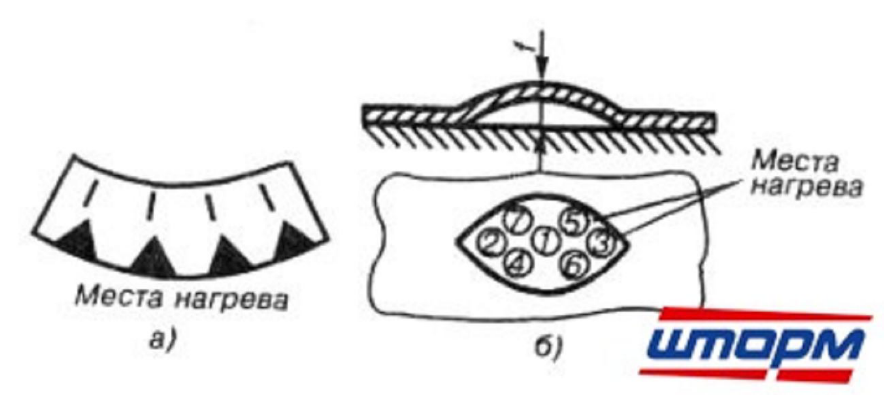

При правке этим методом нагревают растянутую часть деформированной детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие.

Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций.

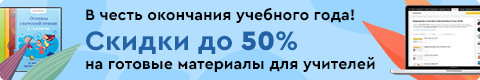

При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке.

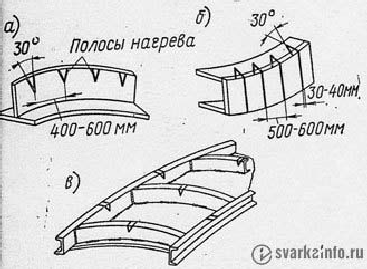

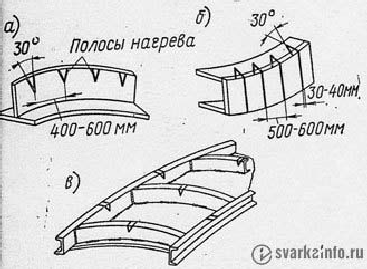

Рис. 1 Правка местным нагревом: а – по ребру, б – по плоскости

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки.

Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

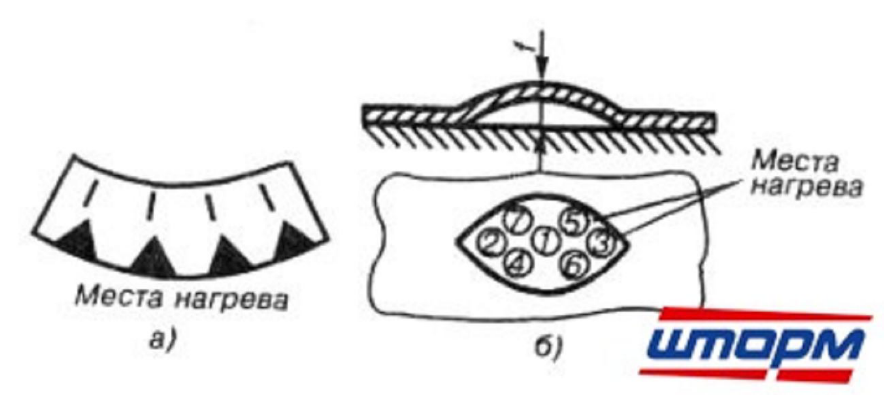

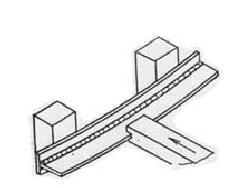

Схема исправления сварной тавровой балки путем приложения статической нагрузки

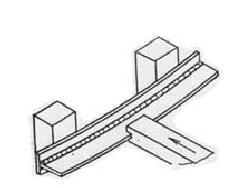

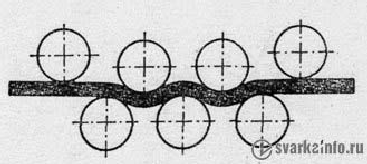

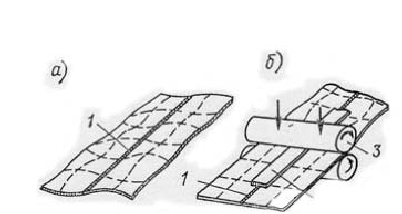

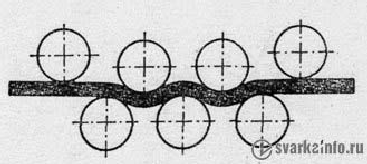

Схема исправления деформированных изделий из тонколистового металла

а – листы после сварки до прокатки, б – схема процесса прокатки, 1 – сварной шов,

2 – накладка, 3 – прокатные валки

Расположение участков нагрева при термической правке а – тавровой балки,

б – балки швеллерного сечения, в – рамы из швеллеров

Схема правки листовой стали

2. Термическая правка с общим нагревом (отжиг)

Её производят в правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении . Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму.

3. Холодная механическая правка

.Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах. Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины.

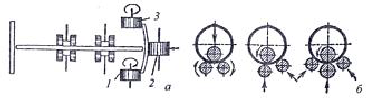

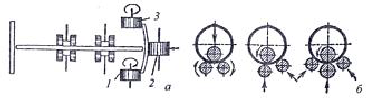

Так, грибовидность сварных двутавровых балок (рис. 1, д), выправляют на специализированной машине, ролики 1 и 3 служат для подачи балки в процессе правки, нажимной ролик 2 совершает возвратно-поступательное движение.

Рис. Схемы механической правки сварных двутавровых балок (а)

и цилиндрических оболочек (б)

Сварные цилиндрические оболочки правят на трёх- и четырёхвалковых листогибочных машинах (рис. 14, б).

4. Термомеханическая правка

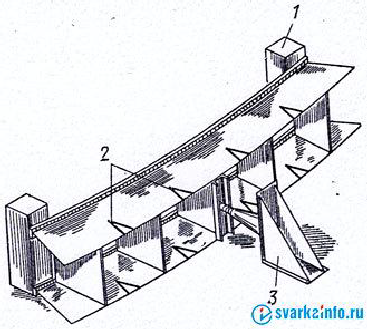

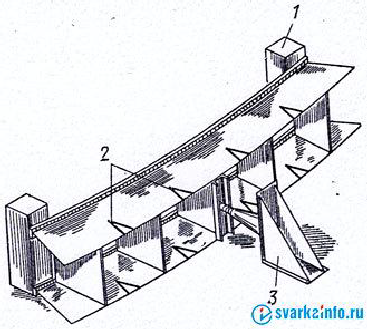

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами (рис. 14). Такой способ правки применяют для жёстких сварных узлов.

Рис. Термомеханическая правка сварного фундамента с применением домкрата (цифрами показана последовательность мест нагрева): 1 – опоры; 2 –места нагрева; 3 – домкрат