2ОМД3

Тема 2.1 Теория термообработки

История возникновения и развития термообработки

Посредством термической обработки можно существенно улучшить свойства металлических изделий. Поэтому такой вид обработки находит широкое применение в технике.

Человек использует термообработку с древнейших времен. Анализ археологических находок позволяет сделать заключение о времени появления и характере операций термообработки. В переходный период от каменного века к бронзовому появились первые металлические изделия, которые были получены ковкой с помощью каменного молота вначале самородных золота и меди, а затем и меди, выплавленной из руды.

Применяя холодную ковку, первобытный человек столкнулся с явлением наклепа, которое затрудняло изготовление изделий с тонкими лезвиями, и для восстановления пластичности кузнец должен был нагревать холоднокованую медь в очаге. Наиболее ранние надежные сведения о применении такого рекристаллизационного отжига приходятся на конец 5 тысячелетия до н. э.

Закалка появилась позднее отжига. Металлургическое производство железа началось с конца 2 тысячелетия до н. э. Железо получали тогда сыродутным способом непосредственно из железной руды. Из-за низкого содержания углерода оружие из такого железа нельзя было упрочнить закалкой. В ранний период применения железа закалку проводили одновременно с цементацией. Нагревали заготовку для горячей ковки в древесноугольном горне (т.е. производя цементацию), а затем закаляли.

Открытие сыродутного способа производства железа с последующей его цементацией и закалкой были одним из важнейших достижений в истории человечества.

В Древних Греции и Риме упрочняющая термообработка была хорошо известна, что подтверждается упоминаниями о закалке у античных авторов.

Металлографический анализ европейских археологических находок показывает, что сталь (науглероженное железо) и закалка стальных изделий вошли во всеобщее употребление с 5-4 веков до н. э.

В средние века применяли самые разнообразные технологические операции: закалку в жидкости, закалку в воздушной струе, местную закалку лезвий, низкий, средний, высокий отпуск, цементацию, рекристаллизационный отжиг и др. Не зная сущности превращений в металле, средневековые мастера приписывали получение высоких свойств при термообработке проявлению сверхъестественных сил. Способы термообработки стали, особенно холодного оружия, детально описаны в средневековой литературе.

Развитие термообработки как науки стало возможным только с середины 19 века. До этого времени знания человека о термообработке представляли совокупность рецептов, выработанных на основе многовекового опыта.

Развитие техники в 19 веке требовало превращения термообработки из искусства в науку. В это время армия и флот стремились заменить бронзовые и чугунные пушки более прочными и более мощными стальными орудиями.

В 1868 г. в Русском техническом обществе Дмитрий Константинович Чернов делает свой знаменитый доклад о причинах брака стальных поковок. Наблюдая под микроскопом шлифы, приготовленные из дул орудий и изучая строение изломов в месте разрыва, Чернов пришел к выводу, что сталь тем прочнее, чем мельче ее структура. . Чернов высказал предположение, что еле заметные поверхностные изменения, обнаруживаемые в темноте на охлаждающейся раскаленной поковке при двух температурах, связаны с глубокими структурными превращениями. Эти температуры Чернов определил на глаз и обозначил их точками а и b. «Сталь, как бы тверда она ни была, будучи нагрета ниже точки а, не принимает закалки, как бы быстро ее ни охлаждали.». Таким образом, Чернов в 1868 г открыл внутренние структурные превращения в стали и связал с ними тепловой режим ковки и технологию термообработки, тем самым заложил научные основы термической обработки.

Французский инженер Ф. Осмонд применил термопару для определения критических точке стали при термическом анализе. В разных странах в конце19-начале 20 века были начаты работы по построению диаграмм состояния, которые показывают возможные фазовые превращения в сплавах, и , следовательно, дают исходные данные для анализа важнейших видов термообработки.

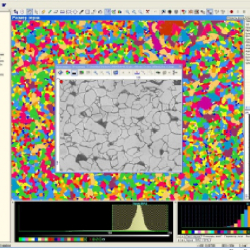

В 1900 году А. А. Байков на сплавах меди с сурьмой показал, что способность к закалке присуща не только сталям, но и цветным сплавам. В 1906 г. немецкий ученый А. Вильм на изобретенном им дуралюмине открыл старение после закалки – один из основных способов упрочнения сплавов. В 1919 г американский металловед П. Мерика вскрыл природу старения дуралюминов, связав упрочнение при старении с образованием дисперсных выделений в пересыщенном твердом растворе. Это было одним из наиболее выдающихся достижений в теории термообработки: по диаграммам состояния с переменной растворимостью компонентов в твердом состоянии стало возможным предсказывать области составов сплавов, способных к дисперсионному твердению. Начиная с 20 годов 20 века для термообработки характерно детальное изучение природы, механизма и кинетики структурных превращений в сплавах с помощью разнообразных физических методов исследования, и прежде всего, рентгеновского анализа. Начиная с 50-х годов широко применяют метод просвечивающей электронной микроскопии для исследования изменений субструктуры при термообработке.

Одновременно с развитием теоретических представлений совершенствовались старые и разрабатывались новые способы термообработки, например, термомеханическая обработки, отпуск и старение под напряжением, закалка с плавлением поверхности и др.

Вопрос 1 Классификация видов термообработки

Термической обработкой называют процесс обработки изделий из сплавов путем теплового воздействия с целью изменения структуры и свойств в заданном направлении

Целью термической обработки является изменение свойств металла за счет изменения его структуры путем нагрева до определенной температуры, выдержки при этой температуре и охлаждения с определенной скоростью.

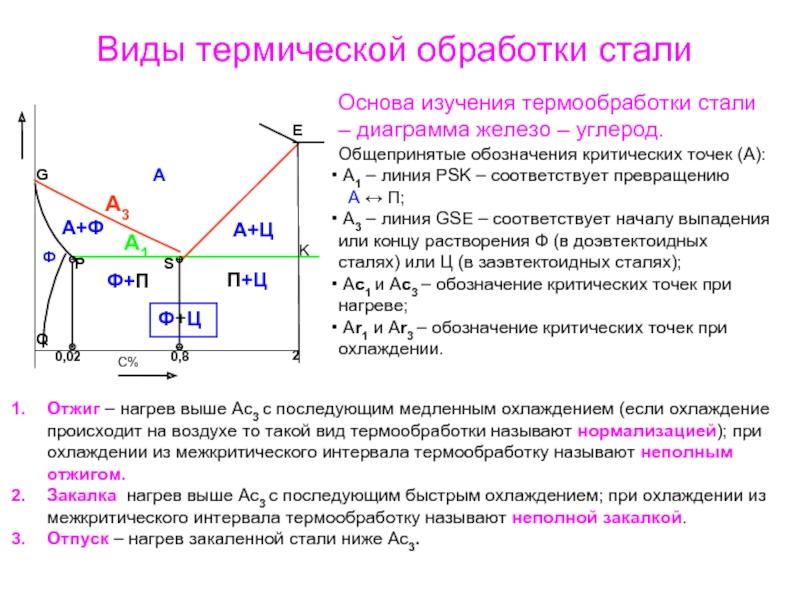

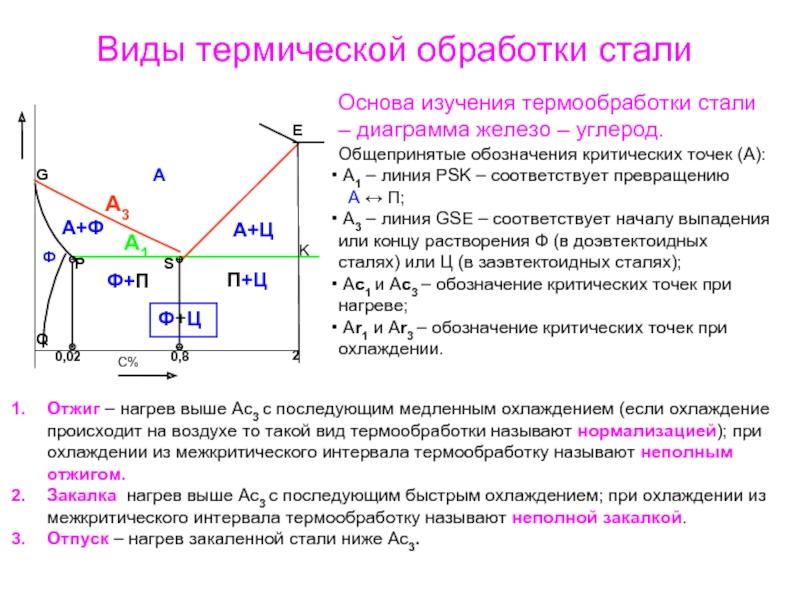

Вопрос 2 Критические точки

Критические точки принято обозначать буквой А от французского слова"attet" Вследствие гистерезиса критические точки при нагреве и охлаждении не совпадают, поэтому для обозначения критических точек при охлаждении используется добавление буквы "r", а при нагревании "с", т.е. Ar и Ас

Таблица 1 - Обозначение критических точек стали в диаграмме Fe-Fe3C

| Линии диаграммы

| Нагрев

| Охлаждение

|

| Обозначение точки

| Превращение

| Обозначение точки

| Превращение

|

| PSK

| AС1

| Перлит превращается в аустенит

| А r1

| Аустенит превращается в перлит

|

| GS

| Ас3

| Конец превращения феррита в аустенит

| Аr 3

| Начало выделения феррита из аустенита

|

| SE

| Аcm

| Конец растворения цементита (вторичного) в аустените

| Аcm

| Начало выделения цементита (вторичного) из аустенита

|

Рисунок 1 – Критические точки (стальной угол диаграммы).