Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин»

Лекция 59 «Заготовки для валов»

Валы предназначены для передачи крутящего момента и монтажа на них различных деталей. Конструктивно валы подразделяются на гладкие, ступенчатые, фланцевые и валы-шестерни. Одной из основных характеристик валов является жесткость. Вал считается жестким, если отношение длины к диаметру равно 12-15. При большем отношении вал является нежестким. Как геометрические объекты валы представляют собой сочетание цилиндрических, конических, резьбовых, зубчатых, шлицевых, шпоночных поверхностей. При переходе от одной ступени к другой предусматриваются канавки или галтели. Обработка галтелей является более сложной операцией, чем обработка канавок. Поэтому рекомендуется для повышения технологичности изготовления вала поверхности перехода между ступенями оформлять в виде канавок. В то же время с точки зрения повышения усталостной прочности применение галтелей более предпочтительно. На торцах вала снимают фаски.

Сопрягаемые цилиндрические (посадочные) поверхности валов выполняют по 6 - 8 квалитетам с шероховатостью поверхности 0,63 - 2,5 мкм. Отклонения формы и расположения поверхностей имеют следующие допуски: радиальное биение посадочных поверхностей относительно базовых осей в пределах 10-30 мкм; торцевое биение - 001 мм; отклонение от параллельности шпоночных канавок и шлицев относительно оси вала- 0,1мм/мм; отклонение от прямолинейности оси вала в пределах 0,03 - 0,05 мм/м.

Заготовки для валов получают из проката, ковкой, штамповкой, высадкой на горизонтально-ковочных машинах (ГКМ), обжатием на ротационно-ковочных машинах, поперечно-винтовой и поперечно-клиновой прокаткой, литьем.

Валы изготавливают из углеродистых и легированных сталей: 45, 40Х, 45ХНМ, 38Х2МЮА и пр. В зависимости от назначения вала подвергают различным видам термической и химико-термической обработки: нормализации, улучшению, закалке, цементации, азотированию и пр.

Базами при обработке валов являются центровые отверстия и посадочные поверхности. Для исключения погрешности базирования ступеней вала по длине используют плавающий передний центр. B этом случае базой является торец заготовки, опорой которого служит поводковый патрон (см. рис; 23).

Структура технологического процесса

Типовой технологический процесс изготовления валов из проката включает в различном сочетании следующие операции: правку, обдирку и резку проката; создание базовых поверхностей - центровых отверстий; черновое и чистовое обтачивание; сверление и растачивание центрального отверстия, если вал полый; нарезание резьб; фрезерование шлицев, шпоночных пазов и лысок; нарезание зубьев для вала-шестерни; сверление радиальных отверстий; термообработку; черновое и чистовое шлифование шеек, зубьев, шлицев и резьб; финишную-обработку шеек - суперфиниширование, притирку и полирование; контроль размеров.

Основные принципы базирования заготовок

При высоких требованиях к точности обработки заготовки необходимо выбирать такую схему базирования которая обеспечивает наименьшую погрешность установки

1. Для повышения точности детали и собранных узлов необходимо применять принцип совмещения баз — совмещать технологическую, измерительную и сборочную базы

2. Целесообразно соблюдать принцип постоянства базы При перемене баз в ходе т,е. технологического процесса точность обработки снижается из-за погрешности взаимно! о расположения новых и применявшихся ранее технологических баз

Для установки заготовок на первой операции технологического процесса используют черные (необработанные) поверхности применяемые в качестве технологических баз. Эти поверхности используют однократно при первой установке, так как повторная установка на необработанную поверхность может привести к значительным погрешностям во взаимном расположении обработанных при этих установках поверхностей Для заготовок, полученных точным литьем и штамповкой, это правило не является обязательным

Выбранная черная база должна обеспечивать равномерное распределение припуска при дальнейшей обработке и наиболее точное взаимное расположение обработанных и необработанных поверхностей деталей

На первых операциях технологического процесса обрабатывают базы (обычно это основные плоские поверхности, отверстия детали) В тех случаях, когда поверхности детали не удовлетворяют требованиям, предъявляемым к базам, и по своим размерам, формам и расположению не могут обеспечить устойчивой установки, на детали создают искусственные базы (центровые отверстия, платики, выточки или отверстия) Условные обозначения опор приведены в табл. 19 и 20, а примеры их применения — в табл.21

Обработка заготовок штампованных после штамповки

Штамповку в открытых штампах на гидравлических прессах выполняют в одном ручье, центр давления которого расположен в центре давления пресса. Этим устраняется возможность сдвига штампа.

При изготовлении сложных поковок заготовку перед штамповкой подготовляют путем ковки

Штамповку на гидропрессах в закрытых штампах с неразъемной матрицей наиболее часто используют для изготовления точных,

без штамповых уклонов заготовок из алюминиевых и магниевых сплавов. Штампы в этом случае нагревают Штамповку с разъемной матрицей применяют для изготовления мелких, средних и крупных поковок из черных и цветных металлов и сплавов. Разъем матриц — вертикальный, иногда — горизонтальный

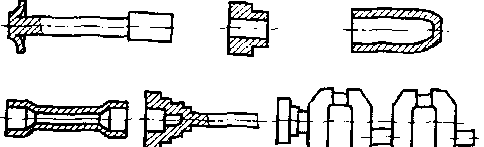

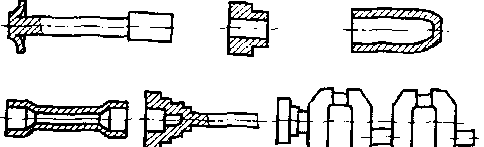

Рис. 24. Типы поковок, получаемых на ГКМ

Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна — перпендикулярна оси заготовки между матрицей и пуансоном, вторая — вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки (рис 24) типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется.

При высокоскоростной штамповке скорость деформирующего инструмента достигает десятков метров в секунду (на обычных штамповочных молотах до 6 — 7 м/с).

Высокоскоростная штамповка позволяет изготовлять заготовки сложных форм с тонкими стенками и ребрами и малыми радиусами закругления, уменьшать припуски на последующую механическую обработку, получать заготовки с высокими механическими свойствами, максимально приближенные к форме и размерам готовой детали

Штамповки изготовляют из трудно деформируемых металлов и сплавов, алюминия, меди, различных сталей и высокопрочных сплавов с минимальными штамповочными уклонами и без них Высокоскоростной штамповкой изготовляют штампованные заготовки типа стержня с головкой, с утолщением типа фланца, турбинные и компрессорные лопатки, типа

стакана (гладкие и ступенчатые), типа крышек и колец, трубчатые, типа стержней с ребрами, стакана с наружными ребрами, с торцовым оребрением, типа зубчатых колес, дисков с тонким полотном заготовки с отростками, сужающиеся в средней части (рис 25). Стойкость штампов в 4 —5 и более раз ниже стойкости штампов, используемых на обычных молотах

Отделочные операции. Режим охлаждения и термической обработки штампованных заготовок и поковок влияет на термические напряжения; неодновременный переход через интервал фазовых превращений может привести к структурным напряжениям, которые суммируются с 1емпературными и могут вызвать микро- и макротрещины.

Для снятия остаточных напряжений, предохранения от образования флокенов и размельчения зерна применяют отжиг, а для выравнивания структуры по сечению применяют гомогенизационный отжиг Полный отжиг происходит при нагреве до температуры Ас3 + (30 — 50) °С, выдержке и последующем медленном охлаждении. После ковки и горячей штамповки применяют также неполный отжиг, изотермический отжиг, нормализацию, светлый отжиг и другие виды термической обработки.

От окалины штампованные заготовки очищают травлением, галтовкой и дробеметной очисткой Для заготовок из сталей применяют раствор соляной кислоты, для алюминиевых сплавов — раствор щелочи. После травления стальные штампованные заготовки промывают в растворе щелочи и в воде, заготовки из алюминиевых сплавов — в растворе азотной кислоты и в воде Этот способ очистки самый качественный, но дорогой. Галтовку применяют для очистки мелких и средних по массе поковок простой формы (короткие валики, зубчатые колеса). Дробеметную очистку используют для мелких и средних отливок сложной формы. Качество поверхности при этом хорошее, но возможны закрытые трещины, которые затем трудно обнаружить.

Заготовки при выталкивании из штампа, обрезке заусенца, прошивке отверстий и транспортировании могут искривляйся. Правку осуществляют в холодном и реже — в горячем состоянии. Горячую правку после обрезки заусенца применяют для заготовок из высоколегированной или высокоуглеродистой стали, при холодной правке которых могут возникнуть трещины. Горячую правку выполняют в окончательном ручье, а для заготовок с отверстием ее проводят в специальном штампе. Холодной правке подвергают мелкие и средние по массе заготовки сложной формы. Из-за упругих деформаций при разгрузке нельзя получить абсолютно не искривленные штампованные заготовки.

Калибровку штампованных заготовок выполняю! для повышения точности размеров, улучшения качества поверхности отдельных участков или всей заготовки и снижения колебания массы поковок. Применяют плоскостную и объемную калибровку, обеспечивая точность 8—12-го квалитета и параметр шероховатости поверхности Ra = 2,5 4- 0,32 мкм

Плоскостную калибровку выполняют в холодном состоянии на кривошипно-коленных прессах для получения точных вертикальных размеров на одном или нескольких участках поковки. Объемную калибровку применяют для получения точных размеров в разных направлениях, а при выдавливании избытка металла в заусенец — для получения заготовок точной массы. Точность объемной калибровки ниже, чем плоскостной. Иногда применяют комбинированную калибровку — сначала объемную, а затем плоскостную. Объемную калибровку производят в холодном и горячем состояниях. Усилие объемной калибровки в 1,5 — 2 раза больше усилия плоскостной калибровки.

Технологичность конструкции штампованных заготовок. Поверхность разъема обычно выбирают так, чтобы она совпадала с двумя наибольшими размерами заготовки. Поверхность разъема штампа должна обеспечивать свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки (рис. 26). Более глубокие полости при штамповке на молотах располагают в верхней части штампа.

Кузнечные напуски регламентирует ГОСТ 7505 — 74. Их предусматривают для радиусов закругления поковок и уклонов; для отверстий диаметром менее 30 мм, для наметок под прошивку отверстий.

Радиусы закруглений регламентированы ГОСТ 7505 — 74 в пределах 1—8 мм и должны быть на 0,5 — 1 мм больше припуска на механическую обработку. Внутренние радиусы должны быть в 3 — 4 раза больше наружных. Радиусы закругления поковок должны быть унифицированы. При штамповке в закрытых штампах наружные радиусы в полости штампа принимают г 0,1 h (h — глубина прилегающей полости); внутренние радиусы в полости штампа К = (2,5 ч-3) г; для получения отверстий делают плоскую наметку с раскосом, а иногда и глухую наметку.

Точность штампованных заготовок. Допуски размеров поковок I (повышенного) и II (нормального) классов точности, изготовляемых на различном кузнечно-прессовом оборудовании, приведены в табл. 23. Допускаются различные классы точности для разных размеров одной и той же поковки. Исходными данными для определения допусков является группа стали, масса и степень сложности поковки.

Правка, резка и обдирка проката

Правка проката диаметром свыше 50 мм осуществляется на прессах пластическим знакопеременным изгибом. Прутки меньшего диаметра правят на роликовых машинах с продольной подачей проката без его вращения (рис. 2.37; а) или с винтовой подачей проката (рис. 2.37; б). В последнем случае правка производится роликами глобоидальной формы, которые расположены под углом к оси проката. При вращении роликов заготовка получает поступательное и вращательное (винтовое) движение.

Обдирка проката (грубое точение) производится с целью удаления дефектного слоя. Обдирка производится на бесцентрово-токарных станках. Схема станка представлена на рис. 2.38. Станок работает следующим образом. Заготовка без вращения подается роликами 1 в резцовые головки с резцами 2, 4 и сухарями 5, которые исключают прогиб заготовки от силы резания. Головки установлены на планшайбе на входе и на выходе для черновой и чистовой обдирки. Планшайба вращается вместе с зубчатым колесом 3. Процесс резания осуществляется за счет вращения резцов вокруг заготовки.

Резку проката осуществляют на приводных ножовках; пилах - дисковых ленточных, фрикционных, электрофрикционных, с абразивным кругом, а также на токарно-отрезных станках; ножницах, прессах. Приводные ножовки разрезают прокат ножовочным полотном, которое прижимается режущей частью к прокату и совершает возвратно-поступательные движения от механического привода. Схемы резки проката дисковой и ленточной пилами представлены на рис. 2.39. Ленточная пила представляет собой бесконечную ленту с зубьями, натянутую на диски, один из которых является приводным. Резка фрикционной пилой производится за счет сил трения. Пила представляет собой тонкий стальной диск, который вращается со скоростью до 150 м/сек. При контакте с металлом последний за счет трения нагревается и плавится. Резка электрофрикционной пилой осуществляется за счет совместного действия трения и вольтовой дуги, которая зажигается при подключении пилы и проката к разным полюсам источника электрического тока. Схема резки проката на токарном сверлильно-отрезном станке представлена на рис.2.39,г.

|

| Вопросы для самопроверки |

|

|

|

| 1 | Конструктивно валы подразделяются на …. |

| 2 | Вал считается жестким, если …. |

| 3 | Вал является нежестким… |

| 4 | Как геометрические объекты валы представляют собой … |

| 5 | Заготовки для валов получают :… |

| 6 | Валы изготавливают из углеродистых и легированных сталей: …. |

| 7 | Базами при обработке валов являются … |

| 8 | Типовой технологический… |

| 9 | При высоких требованиях к точности обработки заготовки необходимо выбирать … |

| 10 | В зависимости от назначения вала подвергают различным видам…. |

|

|

|