Филиал ФКП образовательного учреждения № 44 ФСИН России

Владимирская область, пос. Пакино

План занятия теоретического обучения по ПМ.01.

«Изготовление шаблонов и приспособлений»

Тема урока № 16:

«Порядок и правила проведения технологических испытаний

шаблонов и приспособлений»

по профессии

262023.01 «Мастер столярного и мебельного производства»

подготовил

преподаватель спецдисциплин

Григорьев Игорь Александрович

пос. Пакино

2017

План урока теоретического обучения

| Шифр группы | Наименование предмета | № темы | № урока | Тип | Ф.И.О. преподавателя |

| Ст - 9 | ПМ.01 | 1 | 16 | УУЗнИ комбинированный | Григорьев И.А. |

Материально-техническое оснащение урока

(Учебно-наглядные пособия, ТСО и другие средства обучения)

ИС-МИ (278-292); комплект плакатов и УНП по столярному делу

________________________________________________________________________________

ПМ.01. Изготовление шаблонов и приспособлений

МДК.01.01. Технология изготовления шаблонов и приспособлений

Тема раздела: Изготовление шаблонов

Тема урока: Порядок и правила проведения технологических испытаний

шаблонов и приспособлений

Цели урока: образовательная осмысление и воспроизведение материала, решение различных дидактических задач обучения в комплексе.

развивающая формирование теоретических основ и восприятия новых знаний.

воспитательная развитие умственных способностей и самостоятельного воспроизведения

изученного материала.

Ход урока

1. Организационный момент: Проверка посещаемости, раздача тетрадей и учебной лит-ры

2. Главная часть урока.

2.1. Обоснование значения изучаемой темы и учебной цели урока.

2.2. * Выяснить знания учащихся, необходимые для изучения учебных элементов, при помощи следующих вопросов:

2.3. Перечень учебных элементов, изучаемых на уроке:

| № | Наименование учебных элементов по стандарту | Методы обучения |

| 1 | Порядок и правила проведения технологических испытаний шаблонов и приспособлений | Рассказ Демонстрация Самостоятельная работа |

2.4. Вопросы или задания для закрепления и обобщения изученного учебного материала:

2.5. Сообщить учащимся оценки за ответы (выполненное задание) и прокомментировать их.

3. Домашнее задание учить по конспекту и повторить пройденный учебный материал.

Конспект к уроку

Порядок и правила проведения технологических испытаний

шаблонов и приспособлений

Виды и технология изготовления шаблонов.

На предприятиях по производству столярно-мебельных изделий применяют, в основном, следующие шаблоны, изготавливаемые из древесины и древесных материалов:

шаблоны для разметки шиповых соединений, гнёзд под установку фурнитуры и сверления отверстий;

шаблоны (лекала) для разметки профилей криволинейных деталей и раскроя тканей;

шаблоны для склеивания заготовок с одновременным гнутьём;

шаблоны для обработки на деревообрабатывающих станках заготовок и сборочных единиц.

Применение шаблонов сокращает время на изготовление изделий, повышает точность обработки до требований технической документации, способствует снижению себестоимости изделий и повышению производительности труда.

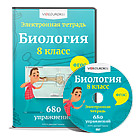

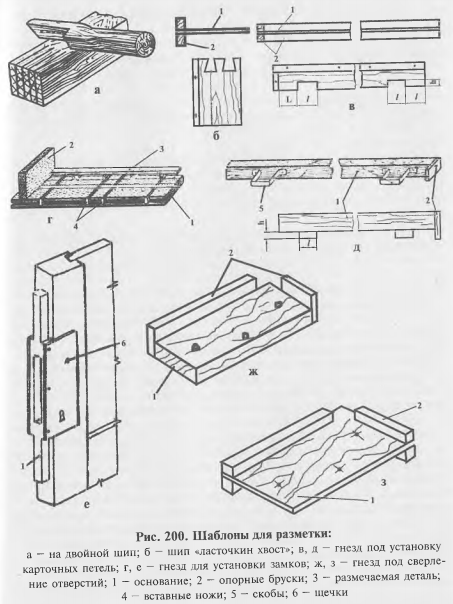

Шаблоны для разметки соединений на двойной шип изготавливают в виде гребёнки (рис. 200, а), на рабочей поверхности которой установлены шпильки (гвозди без шляпок) на расстояниях от упора гребенки в соответствии с размерами шипового соединения. Гребенка позволяет сразу нанести нужное количество рисок и применяется при разметке вместо рейсмуса. Гребенку изготавливают из древесины лиственных пород (береза, бук, дуб).

Накладные шаблоны для разметки шиповых соединений «ласточкин хвост» (рис. 200, б), гнезд под установку петель (рис. 200, в) состоят из основания 1 и опорных брусков 2. На основании из фанеры или твердой древесноволокнистой плиты делаются прорези по форме шипа-проушины или гнезда. Опорные бруски крепят к основанию клеем или гвоздям и с двух сторон, что исключает изготовление шаблонов правого и левого исполнений.

Р азмер гнезда h равен ширине карты петли, 1 — длине карты петли, L = 1 ÷ 1,21. При разметке шаблон накладывается на размечаемую деталь и прижимается к ней опорными брусками. Затем карандашом обводят контур размечаемых шипа-проушины или гнезда под петли.

азмер гнезда h равен ширине карты петли, 1 — длине карты петли, L = 1 ÷ 1,21. При разметке шаблон накладывается на размечаемую деталь и прижимается к ней опорными брусками. Затем карандашом обводят контур размечаемых шипа-проушины или гнезда под петли.

Для разметки гнезд под карточные петли применяют шаблон (рис. 200, г) с переставными ножами. На основание 1 из древесины лиственных пород устанавливается упор 2, параллельно которому делают прорези для вставных ножей 4. Нож и из стальных заточенных с одной стороны полос выступают над поверхностью основания на толщину карты петли (1 - 2 мм). Разметка гнезд производится следующим образом: размечаемую деталь 3 кладут на нож и вплотную к упору. Затем по предварительно подложенному бруску ударом молотка на размечаемой детали выбивают риски от ножей. Разметка на шаблонах со вставными ножами возможна только при условии, когда ширина карты врезаемой петли равна толщине размечаемой детали. Если ширина карты петли меньше толщины размечаемой детали, на её кромке после выборки гнезда под петлю остаются риски от ножей глубиной 1 – 2 мм.

Рис. 200. Шаблоны для разметки: а - на двойной шип; б - шип «ласточкин хвост»; в, д - гнезд под установку карточных петель; г, е - гнезд для установки замков; ж, з - гнезд под сверление отверстий; 1 - основание; 2 - опорные бруски; 3 - размечаемая деталь; 4 - вставные ножи; 5 - скобы; 6 - щёчки

При разметке гнезд под петли, у которых ширина карты петли меньше толщины размечаемой детали, в которую врезается петля, применяются шаблоны со стальными скобами (рис. 200, д). Заподлицо к кромке основания 1 из древесины лиственных пород врезаются скобы и крепятся к основанию шурупами. Размеры скобы h и 1, а также форма скобы, должны соответствовать размерам и форме карты петли. Скобы изготавливаются из стальных полос, заточенных с одной или двух сторон.

При разметке гнезд скобы накладываются на размечаемую деталь, которую прижимают к кромке основания и опорному бруску 2. Затем по подложенному на скобу бруску ударом молотка на размечаемой детали выбивают риску сначала от одной, затем от другой скобы.

Шаблон для разметки гнезд под замки (рис. 200, е) состоит из основания 1 из древесины лиственных пород, щечек 6 из фанеры или древесноволокнистой плиты. Размеры и формы основания щечек должны соответствовать размерам и формам замка. При разметке шаблон вставляется в дверное полотно и обводится карандашом.

Шаблон для разметки гнезд под сверление отверстий (рис. 200, ж) состоит из основания 1 и опорных брусков 2. В основание, на расстояниях от опорных брусков и центров отверстий согласно технической документации на размечаемую деталь, ввинчивают шурупы. Затем у шурупов откусывают головы и затачивают напильником.

Размечаемый брусок прижимают к опорным брускам и нажимом на размечаемый брусок делают наколки в местах сверления отверстий. Шаблоны изготавливают из древесины хвойных пород.

При разметке небольших партий деталей для разметки гнезд под сверление отверстий изготавливают шаблоны (рис. 200, з) в основании 1 которых сделаны отверстия. Шаблон накладывают на размечаемый брусок и прижимают его к опорным брускам 2. Затем через отверстия, просверленные в основании шаблона, шилом делают наколки на размечаемом бруске. Недостаток таких шаблонов — быстрый износ отверстий в основании, что снижает точность разметки.

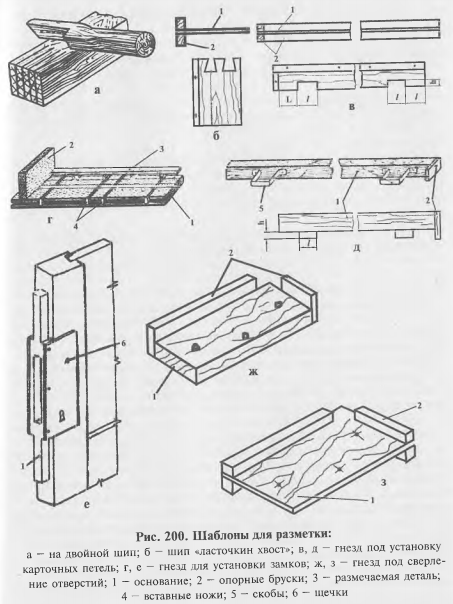

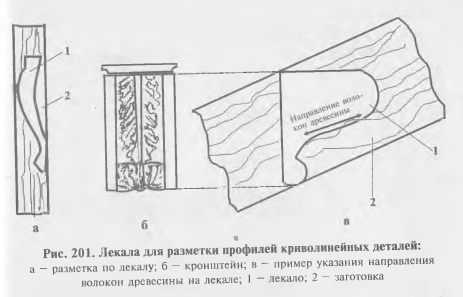

Шаблоны (лекала) для разметки профилей криволинейных деталей изготавливают в точном соответствии с конструкторской документацией на размечаемую деталь (без припуска на обработку). Лекало из фанеры или твердой древесноволокнистой плиты выпиливают лобзиком и до разметочной линии зачищают (доводят) шкуркой. При разметке детали (рис. 201, а) лекало 1 накладывают на заготовку 2 и обводят карандашом контур лекала.

На лекале могут указываться направления волокон древесины. На рис. 201, б показан кронштейн из древесины, на фасадной поверхности которого выполнена резьба. Чтобы резьба была качественной, нижняя поверхность кронштейна должна иметь долевое направление волокон древесины. Направление волокон древесины на лекале указывается двойной стрелкой и соответствующей надписью (рис. 201, в).

Рис. 201. Лекала для разметки профилей криволинейных деталей:

а — разметка по лекалу;

б — кронштейн;

в — пример указания направления волокон древесины на лекале;

1 — лекало;

2 — заготовка.

Шаблоны (лекала) для раскроя тканей размечают в соответствии с документацией на деталь (выкройка из ткани) или картам раскроя ткани. Лекала из твердой древесноволокнистой плиты выпиливают до разметочной линии лобзиком и зачищают шкуркой. На лекало наносится направление нити ткани с надписью «основа» или «уток» * ― основой (основными) называются нити, идущие вдоль ткани, уточными поперек ткани, наименование детали, площадь детали в квадратных метрах или сантиметрах.

При разметке лекало накладывается на ткань и обводится по контуру мелком. При этом направление нити «основы» или «утка» указанное на лекалах, должно соответствовать нитям на тканях.

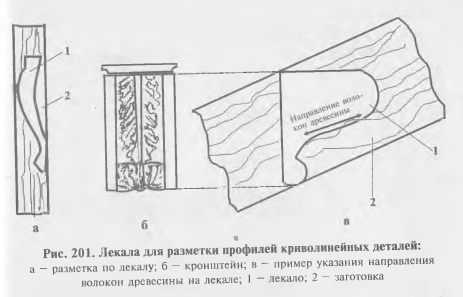

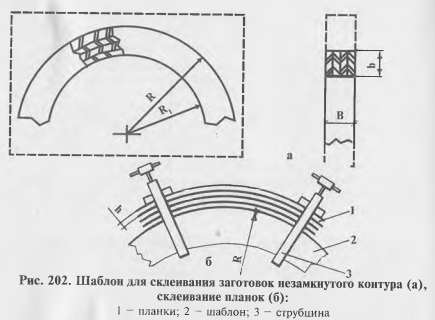

Шаблоны для склеивания заготовок с одновременным гнутьем (гнутоклееные заготовки) изготавливают незамкнутого и замкнутого контуров. Ниже рассмотрены некоторые конструкции шаблонов и способы склеивания гнутоклееных заготовок без применения высоких давлений в прессах.

Шаблон (рис. 202, а) для склеивания заготовок незамкнутого контура из планок древесины толщиной 8—10 мм можно изготовить из древесностружечных плит. Для этого древесностружечные плиты склеивают в одну плиту (показана пунктиром). Толщина плиты В должна быть равна ширине планок ± 5 мм. Затем радиусам R и R1 очерчивают наружный и внутренний контуры шаблона, выпиливают на ленточнопильном станке заготовку шаблона и зачищают наружный контур шаблона рубанком, напильником и шкуркой под углом 90° к пласти. Толщина шаблона b должна обеспечивать его жесткость при склеивании планок. Обычно она составляет 80—100 мм. Гнутоклееные заготовки изготавливают следующим образом.

Р ис. 202. Шаблон для склеивания заготовок незамкнутого контура (а), склеивание планок (б): 1 - планки; 2 - шаблон; 3 - струбцина.

ис. 202. Шаблон для склеивания заготовок незамкнутого контура (а), склеивание планок (б): 1 - планки; 2 - шаблон; 3 - струбцина.

На пласти планок 1 (рис. 202, б) наносят клей, затем накладывают на шаблон 2 и запрессовывают струбцинами 3. После выдержки в запрессованном состоянии до полного схватывания клея заготовку снимают с шаблона. Допускаемые соотношения толщины заготовки h к радиусу изгиба R при гнутье тонких планок из древесины с одновременным склеиванием те же, что и при склеивании в пресс-формах.

Н

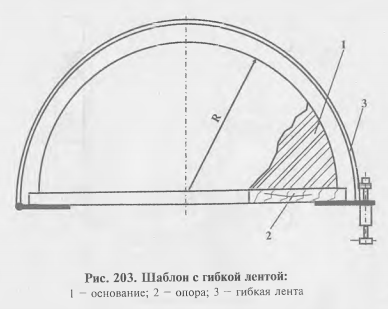

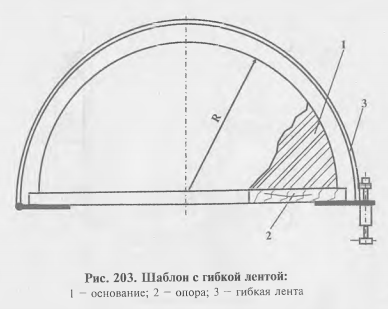

а рис. 203 показан шаблон с гибкой стальной лентой. Шаблон состоит из основания 1, опоры 2 и гибкой стальной ленты 3. Основание шаблона выклеивается из древесностружечных плит. Толщина основания должна быть больше ширины склеиваемых заготовок на 5—10 мм, а рабочая поверхность шаблона параллельна поверхности стальной ленты. К опоре шаблона из древесины твердых лиственных пород крепят стальные пластины для поворота ленты и крепления винтовой струбцины. Для обеспечения равномерного давления запрессовки стальная лента должна быть гибкой, а внутренняя поверхность гладкой (не иметь заусенцев).

а рис. 203 показан шаблон с гибкой стальной лентой. Шаблон состоит из основания 1, опоры 2 и гибкой стальной ленты 3. Основание шаблона выклеивается из древесностружечных плит. Толщина основания должна быть больше ширины склеиваемых заготовок на 5—10 мм, а рабочая поверхность шаблона параллельна поверхности стальной ленты. К опоре шаблона из древесины твердых лиственных пород крепят стальные пластины для поворота ленты и крепления винтовой струбцины. Для обеспечения равномерного давления запрессовки стальная лента должна быть гибкой, а внутренняя поверхность гладкой (не иметь заусенцев).

В шаблонах с гибкой лентой склеивают гнутоклееные заготовки из фанеры, шпона и тонких (не более 4 мм) планок древесины. Если при гнутье древесины наружные слои фанеры остаются прямолинейными (изгиб поперек волокон), то гнутье трехслойной фанеры возможно приблизительно до следующих радиусов кривизны:

толщина трехслойной фанеры, мм 2,5 3 4

допустимый радиус R кривизны, мм 30 37 50

Рис. 203. Шаблон с гибкой лентой: 1 - основание; 2 - опора; 3 - гибкая лента

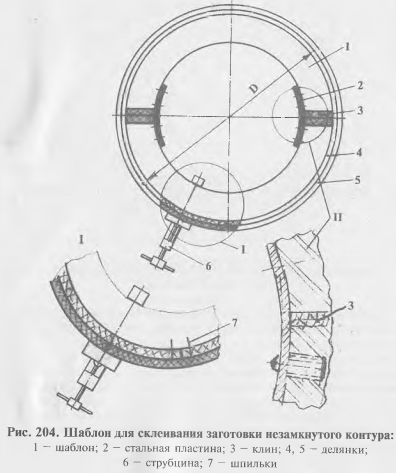

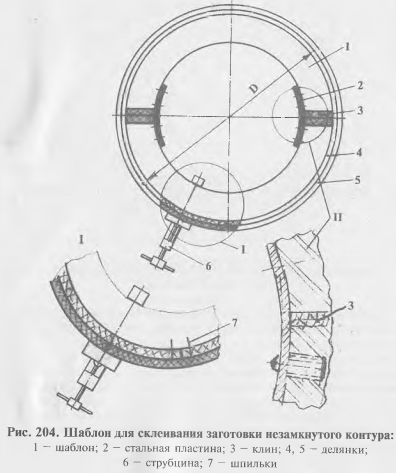

Рис. 204. Шаблон для склеивания заготовки незамкнутого контура: 1 - шаблон; 2 - стальная пластина; 3 - клин; 4, 5 - делянки; 6 — струбцина; 7 - шпильки

Если при гнутье фанеры волокна наружных слоев и сгибаются (изгиб вдоль волокон), то допустимые радиусы кривизны трехслойной фанеры, а также шпона, те же, что и при гнутье планок из массивной древесины.

Гнутоклееные заготовки замкнутого контура склеивают с использованием жестких разъемных шаблонов, имеющих форму заготовки (круг, эллипс, овал). Шаблон 1 (рис. 204) изготавливают из древесностружечных плит. Очертив циркулем наружный диаметр шаблона, равный внутреннему диаметру заготовки, выпиливают круг и обрабатывают кромку шаблона под углом 90° к пласти. Затем очерчивают внутренний диаметр шаблона и на ленточнопильном станке выпиливают внутренний круг. Стальные пластины 2 толщиной 3—5 мм при ввинчивают к шаблону винтами, завернув в шаблон гайки-втулки от мебельных стяжек.

Выпилив по диаметру шаблона секторы шириной 20 мм, забивают клинья 3 для придания шаблону большей жесткости.

Гнутоклееную заготовку склеивают путем наслоения делянок на шаблон. Сначала наслаивают внутреннюю делянку 4 из фанеры, длина которой L = πD. Направление волокон наружного слоя делянки — изгиб поперек волокон. Концы делянки на стыке крепят шпильками 7 (гвозди без шляпок). Затем на делянку наносят клеевой раствор, наслаивают вторую делянку 5 и прессуют струбцинами 6. После выдержки в запрессованном состоянии до полного схватывания клея наслаивают третью делянку и т. д. Длина любого последующего слоя Ln = π (D + 2tn), где tn - толщина предыдущих слоев. Места стыков делянок перекрывают соседними слоями.

Рис. 205. Торцевание заготовок под углами 45° и 90° на круглопильных станках: а - шаблон; б - схема торцевания; 1 - основание; 2 - ходовой брусок; 3, 4 - опорные бруски

Рис. 206. Фрезерование заготовок криволинейных деталей на фрезерных станках в шаблоне: а - шаблон; б, в - схемы фрезерования; 1 ,2 - обрабатываемые детали; 3 - основание шаблона; 4 - опорный брусок; 5 - винт; 6 - ручка; 7 - прижимная пластина; 8 - фреза; 9 - упорное кольцо

Склеенную заготовку снимают с шаблона, выбив клинья и отвернув стальные пластины. Аналогичным образом изготавливают заготовки эллипсной и овальной формы.

Шаблоны для обработки заготовок на деревообрабатывающих станках применяют, в основном, при торцевании заготовок под углами и 45° и 90° на круглопильных станках и фрезеровании профилей по кольцу на фрезерных станках.

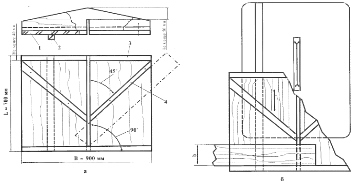

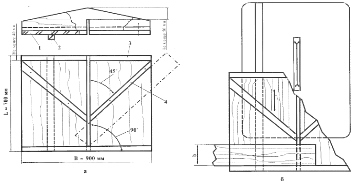

Торцевание заготовок под углами и 45° и 90° производят на круглопильных станках с применением специального шаблона. Шаблон (рис. 205) состоит из основания, ходового бруска и опорных брусков.

Основание 1 изготавливают из древесностружечных или фанерных плит, толщина основания 19—25 мм. Ширина основания В обычно составляет 900 мм, длина основания L зависит от ширины обрабатываемых заготовок b. При b ≤ 200 L = 700 мм. Если ширина обрабатываемых заготовок более 200 мм, целесообразно изготовить два раздельных шаблона: шаблон для торцевания под углом 45° и шаблон для торцевания под углом 90°.

Опорные бруски 3 из древесины хвойных пород придают жесткость основанию, их толщина не менее 40 мм. Через бруски проходит пропил, ширина бруска над пропилом не менее 50 мм, что обеспечивает достаточную жесткость шаблона. Опорные бруски 4 из древесины хвойных пород для торцевания под углом 45° изготавливается сечением 50×25 мм. Опорные бруски крепят к основанию шурупами. Ходовой брусок 2 передвигается в пазе стола круглопильного станка, поэтому боковые поверхности бруска будут изменяться в результате их износа. Ходовой брусок изготавливают из древесины твердых лиственных пород: бук, дуб, клён. К основанию ходовой брусок крепят шурупами.

Торцевание (рис. 205, б) заготовок на шаблоне производят следующим образом. Шаблон кладут на стол круглопильного станка, ходовой брусок шаблона вставляется в паз стола. Обрабатываемую заготовку прижимают к опорному бруску и надвигают шаблон на диск пилы. Затем шаблон возвращают в исходное положение и обработанную заготовку снимают с шаблона.

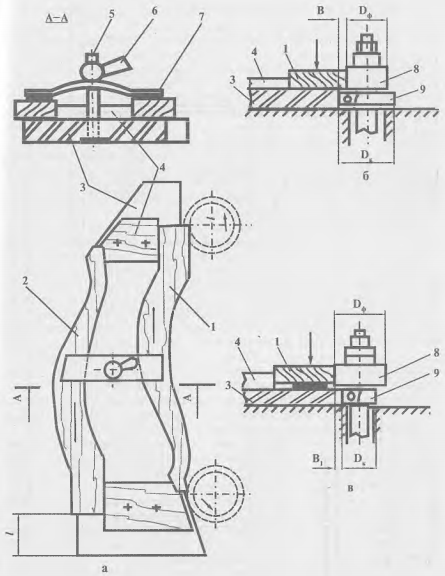

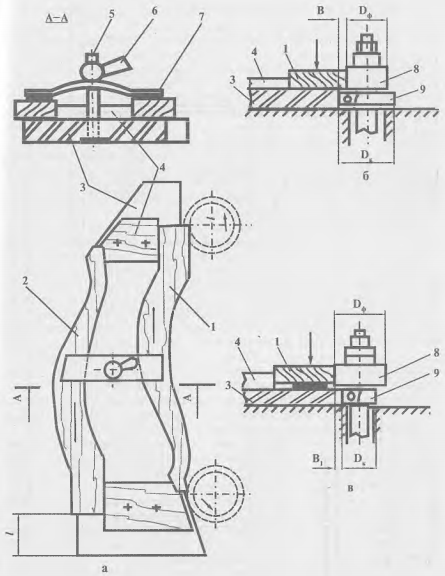

Криволинейные кромки деталей незамкнутого контура плоские и фигурные фрезеруют на фрезерных станках при помощи упорного кольца (шарикоподшипника) и специального шаблона.

Шаблон (рис. 206, а) состоит из основания 3, опорных брусков 4, прижимного приспособления 5—7. Цулаг изготавливают из фанерной плиты толщиной 19—25 мм. Криволинейную кромку цулаги размечают по лекалу (см. рис. 201, а), при этом учитываются размеры упорного кольца и фрезы. При фрезеровании диаметр упорного кольца может быть больше или меньше диаметра фрезы. Если диаметр упорного кольца больше диаметра фрезы (рис. 206, б), обрабатываемая деталь будет выступать над криволинейной кромкой шаблона на размер В = (Dк/2) - (Dф/2), где Dк и Dф - диаметры упорного кольца и фрезы, мм. Если диаметр упорного кольца меньше диаметра фрезы (рис. 206, в), обрабатываемая деталь будет западать над криволинейной кромкой шаблона на размер В1 = (Dф/2) - (Dк/2). Размеры В и В1 учитываются при разметке по лекалу криволинейной кромки основания шаблона. После разметки криволинейную кромку шаблона выпиливают лобзиком или на ленточнопильном станке, зачищают напильником и шкуркой.

Опорные бруски изготавливают из древесины хвойных или лиственных пород. Крепят опорные бруски к основанию шурупами.

Прижимное приспособление состоит из винта 5, прижимной пластины 7 и ручки 6. Прижимная пластина изготавливается из стали или древесины твердых лиственных пород толщиной не менее 25 мм. Через отверстие в пластине проходит винт. Ход пластины «вверх-вниз» не более 5 мм. С целью предохранения обрабатываемой детали от вмятин при зажиме к пластине приклеивают резиновые прокладки.

Порядок обработки деталей в шаблоне следующий. Обрабатываемую деталь 1 помещают с правой стороны шаблона, а с левой стороны помещают обрабатываемую деталь 2, уже имеющую одну обработанную кромку, прижимаемую к опорному бруску. Обе детали зажимают винтовым прижимом, затем, прижимая кромку основания шаблона к упорном кольцу, продвигают шаблон на фрезу. Причем кромка цулаги основания шаблона должна быть прижата к упорному кольцу до того, как фреза коснется обрабатываемой детали, а при окончании фрезерования кромка цулаги должна быть также прижата к кольцу (см. рис. 7, а). Для этого длина цулаги с каждой стороны обрабатываемой детали должна быть больше длины детали на величину 1, равную не менее 80 мм.

Затем деталь 2, обработанную с двух сторон, снимают с шаблона, а на ее место помещают деталь 1, а на место детали 1 — новую необработанную деталь. Этот порядок обработки повторяется.

Точность изготовления основания опорных брусков и размеры фрезы определяют точность обработки деталей. Изменение размера любого из них неизменно должно отражаться на размерах детали. Чтобы размер детали не изменялся при уменьшении диаметра фрезы в результате переточек, необходимо изменять размеры опорных брусков. Размер детали может изменяться в результате износа рабочей кромки основания. Для уменьшения износа рабочую кромку основания рекомендуется обтягивать стальной лентой. Расстояния В и В1 необходимо периодически проверять.

Технологическая последовательность изготовления шаблона такова:

1. Изготовить лекало обрабатываемой детали для разметки цулаги.

2. Замерить диаметры упорного кольца и фрезы с учетом размера В или В1, разметить основание шаблона, выпилить криволинейную кромку основания лобзиком или на ленточнопильном станке и зачистить.

3. Заготовить опорные бруски и прикрепить их шурупами к основанию.

4. Рабочую кромку основания обтянуть стальной лентой.

5. Установить зажимное приспособление.

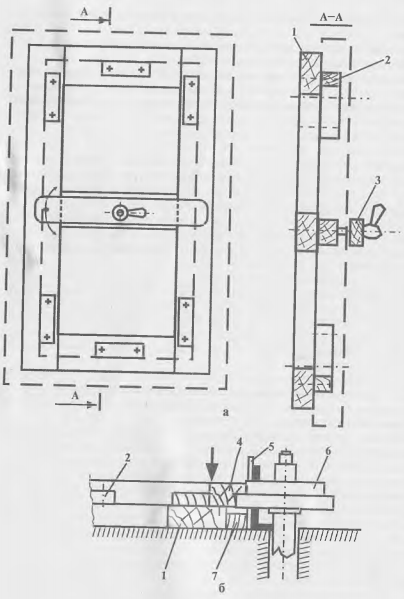

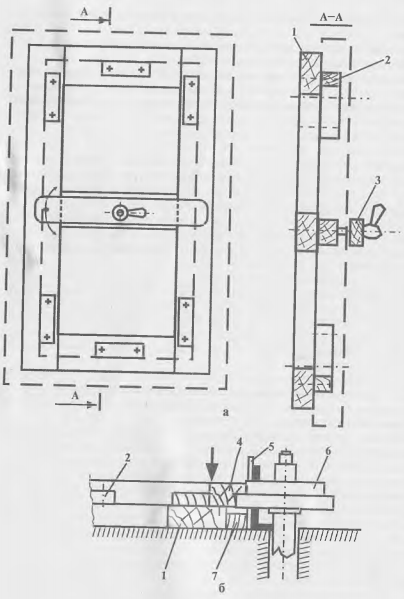

Шаблоны для обработки на деревообрабатывающих станках сборочных единиц (рамы оконные и др.) применяют, в основном, при фрезеровании по контуру фальцев, пазов и др. на фрезерных станках. Конструкция шаблона для фрезерования фальцев оконных рам показана на рис. 207, а.

Шаблон состоит из основания 1, опорных брусков 2, прижимного приспособления 3. Основание шаблона рамочной конструкции изготавливают из древесины хвойных пород. Бруски рамки сечением не менее 100×19 мм соединяются на шип одинарный. Опорные бруски 2 крепят к основанию шурупами. Опорные бруски располагаются на основании таким образом, чтобы обрабатываемая оконная рама (показана пунктиром) входила в проем, образованный опорными брусками. Прижимное приспособление 3 может быть винтовым или эксцентриковым.

Порядок обработки оконных рам в шаблоне следующий (рис. 207, б). Обрабатываемую раму 4 помещают в шаблон и зажимают прижимом. Затем прижимая кромку основания шаблона к упорному бруску 7 продвигают шаблон на фрезу 6. Отобрав фальц на одной кромке рамы шаблон поворачивают и отбирают фальц на следующих кромках. Упорный брусок крепят к направляющей линейке 5 станка гвоздями.

При фрезеровании фальцев на кромках рам с трех сторон (форточки) в шаблон помещают правую и левую форточку. Конструкция шаблонов аналогична приведенной, имеет два прижимных приспособления: для левой и правой форточек.

Шаблоны для внутреннего использования изготавливаются непосредственно столярно-мебельными предприятиями или учебными мастерскими по конструкторской документации изготовителя. При поставке шаблонов по кооперации шаблоны изготавливаются по конструкторской документации изготовителя или потребителя. На сложные виды шаблонов, например, для фрезерования криволинейных деталей по кольцу на фрезерных станках, могут разрабатываться технические условия, утверждаемые изготовителем и согласовываемые с потребителем.

Технические условия должны включать следующие основные технические показатели:

1. Наименование конструкторской документации для изготовления шаблонов.

2. Материалы, применяемые для изготовления шаблонов.

3. Отделка шаблонов. Она определяется допусками, предусмотренными конструкторской документацией на обрабатываемую деталь и шаблоны.

4. Методы испытания шаблонов.

Рис. 207. Фрезерование оконных рам по контуру на фрезерных станках в шаблоне:

а — шаблон; б — схема фрезерования;

1 — основание; 2 — опорные бруски;

3 — прижимное приспособление;

4 — рама; 5 — направляющая линейка;

6 — фреза; 7 — упорный брусок

При испытании шаблонов изготавливаются не менее трех деталей, для обработки которых предусмотрены шаблоны. Точность изготовления деталей должна соответствовать конструкторской документации на деталь.

Для изготовления шаблонов используются деревообрабатывающие станки (круглопильные, рейсмусовые, фуговальные, фрезерные), а также ручной инструмент, в том числе механизированный.

Отделка, хранение и ремонт шаблонов

Поверхности шаблонов, как правило, покрывают олифой. Рабочие поверхности шаблонов для склеивания гнутоклееных заготовок окрашивают масляными красками, что облегчает последующую очистку поверхностей от потеков клея.

Шаблоны для разметки шиповых соединений, шаблоны-лекала, изготовленные из фанеры или твердой древесноволокнистой плиты, следует хранить в вертикальном подвешенном положении, это уменьшает коробление шаблонов. Шаблоны для склеивания гнутоклееных заготовок, шаблоны для обработки на деревообрабатывающих станках заготовок и сборочных единиц хранят на стеллажах. Чтобы уменьшить вероятность коробления шаблонов, стеллажи должны быть установлены в местах, удалённых от источников тепла.

Основные виды повреждений и ремонта шаблонов приведены в таблице 17.

Таблица 17

Основные виды повреждений и ремонта шаблонов

| Назначение шаблонов | Рисунок шаблона | Основные повреждения | Виды ремонта |

| Шаблоны для разметки щитовых соединений, гнезд под установку фурнитуры и сверления отверстий

Шаблоны лекала Шаблоны для склеивания заготовок с одновременным гнутьем Шаблоны для обработки за готовок на деревообрабатывающих станках

| Рис. 200, а Рис. 200, б, в

Рис. 200, г

Рис. 200, д Рис. 200, е Рис. 200, ж Рис. 200, з Рис. 200. а, в Рис. 203, 204

Рис. 205

Рис. 206

Рис. 207 | Затупление шпилек Износ шаблона из фанеры или твердой древесноволокнистой плиты Расшатывание и затупление вставных ножей Затупление скоб Коробление щечек Затупление шпилек Износ отверстий Износ кромок лекала Наслаивание потеков клея на рабочих поверхностях 1. То же 2. Ослабление креплений стальных пластин

1. Износ ходового бруска 2. Коробление основания

1. Износ кромок цулаги

2. Сколы на кромках цулаги

3. Износ опорных брусков 4. Коробление цулаги 1. Износ кромок основания и опорного бруска 2. Разрушение шипового клеевого соединения 3. Выход на поверхность кромок основания торцов шипов и проушин из-за усушки древесины | Заточить шпильки напильником Ремонту не подлежат, заменяются новыми

Сделать новые прорези для ножей, снять и передвинуть упор. Заточить ножи Заточить скобы Заменить щечки Заточить шпильки напильником Ремонту не подлежит, заменяется новыми Ремонту не подлежит, заменяется новыми Очистить рабочие поверхности от клея и покрасить

1. То же 2. Вывернуть гайки-втулки, заделать отверстия пробками клеем и вновь завернуть гайки-втулки. Заменить ходовой брусок Ремонту не подлежит, шаблон изготавливается заново 1. Заменить опорные бруски увеличив их размеры с учетом износа кромок 2. Вклеить вставки в кромки и зачистить вставки заподлицо с кромкой 3. Заменить опорные бруски 4. Ремонту не подлежит, шаблон изготавливается заново 1. Заменить упорный брусок, увеличив его ширину с учетом износа кромок 2. Очистить шиповое клеевое соединение от клея и склеить вновь 3. Снять ручным инструментом выходящие торцы шипов проушин |

При фрезеровании кромок на фрезерных станках при помощи упорного кольца и специального шаблона необходимо тщательно зачищать кромку цулаги шаблона, которая прижимается к упорному кольцу. Неровности на кромке цулаги (волнистость и д р.) будут передаваться через упорное кольцо на фрезу и затем на обрабатываемую заготовку.

Правильное хранение и своевременный ремонт шаблонов значительно продлевают срок их службы.

Условные обозначения используемой литературы

Б.А. Степанов | Технология | «Технология плотничных, столярных, стекольных и паркетных работ» |

П.Д. Бобиков | ИС-МИ | «Изготовление столярно-мебельных изделий» |

Б.А. Степанов | МВ | «Материаловедение для профессий, связанных с обработкой дерева» |

В.Н. Обливин, Л.Н. Никитин, Н.В. Гренц | ОТнД-ОП | «Охрана труда на деревообрабатывающих предприятиях» |

Б.А. Степанов | СПиС | «Справочник плотника и столяра» |

Л.Н. Крейндлин | СПСиПР | «Столярные, плотничные, стекольные и паркетные работы» |

Г.И. Клюев | СПР | «Столярно-плотничные, стекольные и паркетные работы повышенной сложности» |

Ф.В. Буйвидович | ТС-ПиПР | «Технология столярно-плотничных и паркетных работ» |

М.А. Григорьев | М-С | «Мастер – столяр» |

А.О. Гурвич | СР | «Столярные работы» |

В.В. Амалицкий, В.В. Амалицкий, | ДСиИ | « Деревообрабатывающие станки и инструменты» |

Ю.Ф. Подольский | ССР | «Современные столярные работы · Окна · Полы · Двери · Перегородки · Лестницы · Веранды · Мансарды» |

Список используемой литературы

| № п/п | Название | Автор | Издательство | Год издания |

| 1 | Деревообрабатывающие станки и инструменты | В.В. Амалицкий, В.В. Амалицкий | М.: «Академия» | 2009 |

| 2 | Столярные, плотничные, стекольные и паркетные работы | Л.Н. Крейндлин | М.: «Академия» | 1999 |

| 3 | Материаловедение для профессий, связанных с обработкой дерева | Б.А. Степанов | М.: «Академия» | 2000 |

| 4 | Безопасность жизнедеятельности | Ю.Г. Сапронов | М.: «Академия» | 2008 |

| 5 | Охрана труда на деревообрабатывающих предприятиях | В.Н. Обливин, Л.И. Никитин, Н.В. Гренц | М.: ПрофОбрИздат | 2002 |

| 6 | Справочник плотника и столяра | Б.А. Степанов | М.: «Академия» | 2004 |

| 7 | Мастер-столяр | М.А. Григорьев | М.: Цитадель | 1999 |

| 8 | Технология плотничных, столярных, стекольных и паркетных работ | Б.А. Степанов | М.: «Академия» | 2003 |

| 9 | Изготовление столярно-мебельных изделий | П.Д. Бобиков | М.: «Академия» | 2006 |

| 10 | Плотничные работы | Л.Н. Крейндлин | М.: «Высшая школа» | 1972 |

| 11 | Технология столярно-плотничных и паркетных работ | Ф.В. Буйвидович | Мн.: «Высшая школа» | 2000 |

| 12 | Столярные работы | А.О. Гурвич | М.: «Высшая школа» | 1964 |

| 13 | Материалы для облицовывания и отделки столярно-мебельных изделий | В.Ф. Савченко | М.: «Академия» | 1999 |

| 14 | Современные столярные работы | Ю.Ф. Подольский | «Клуб сем. досуга» г. Белгород | 2012 |

| 15 | Электробезопасность при эксплуатации электроустановок промышленных потребителей | Сибикин Ю.Д. | М.: «Академия» | 2000 |

| 16 | Охрана труда | Сиднеев Ю.Г. | «Феникс» | 2004 |

| 17 | Правила противопожарного режима в Российской Федерации | Постановление Правительства РФ от 25.04.2012 № 390 (с изм. на 21.03.17) | 2017 |

| 18 | Первая медицинская помощь | Буянов В.М., Нестеренко Ю.А. | «Медицина» | 2000 |

| 19 | Инструкция по оказанию первой доврачебной неотложной помощи пострадавшим. | http://ihelpers.narod.ru/ | 2017 |

11

азмер гнезда h равен ширине карты петли, 1 — длине карты петли, L = 1 ÷ 1,21. При разметке шаблон накладывается на размечаемую деталь и прижимается к ней опорными брусками. Затем карандашом обводят контур размечаемых шипа-проушины или гнезда под петли.

азмер гнезда h равен ширине карты петли, 1 — длине карты петли, L = 1 ÷ 1,21. При разметке шаблон накладывается на размечаемую деталь и прижимается к ней опорными брусками. Затем карандашом обводят контур размечаемых шипа-проушины или гнезда под петли.

ис. 202. Шаблон для склеивания заготовок незамкнутого контура (а), склеивание планок (б): 1 - планки; 2 - шаблон; 3 - струбцина.

ис. 202. Шаблон для склеивания заготовок незамкнутого контура (а), склеивание планок (б): 1 - планки; 2 - шаблон; 3 - струбцина.

а рис. 203 показан шаблон с гибкой стальной лентой. Шаблон состоит из основания 1, опоры 2 и гибкой стальной ленты 3. Основание шаблона выклеивается из древесностружечных плит. Толщина основания должна быть больше ширины склеиваемых заготовок на 5—10 мм, а рабочая поверхность шаблона параллельна поверхности стальной ленты. К опоре шаблона из древесины твердых лиственных пород крепят стальные пластины для поворота ленты и крепления винтовой струбцины. Для обеспечения равномерного давления запрессовки стальная лента должна быть гибкой, а внутренняя поверхность гладкой (не иметь заусенцев).

а рис. 203 показан шаблон с гибкой стальной лентой. Шаблон состоит из основания 1, опоры 2 и гибкой стальной ленты 3. Основание шаблона выклеивается из древесностружечных плит. Толщина основания должна быть больше ширины склеиваемых заготовок на 5—10 мм, а рабочая поверхность шаблона параллельна поверхности стальной ленты. К опоре шаблона из древесины твердых лиственных пород крепят стальные пластины для поворота ленты и крепления винтовой струбцины. Для обеспечения равномерного давления запрессовки стальная лента должна быть гибкой, а внутренняя поверхность гладкой (не иметь заусенцев).