Сварка

Классификация и основные определения

1. Сварка

- Сварка — это процесс создания неразъемных соединений путем создания межатомных связей между соединяемыми частями при их общем или местном нагреве, пластическом деформировании, а также совместном действии того и другого.

- Сварка металлов – процесс получения неразъёмных соединений металлических изделий за счёт сил межатомного взаимодействия.

- Сварку применяют для соединения однородных и разнородных металлов и сплавов, металлов и неметаллов (керамика, графит, стекло и др.), при изготовлении изделий из пластмасс, горных пород, смол и т.п.

2/13/20

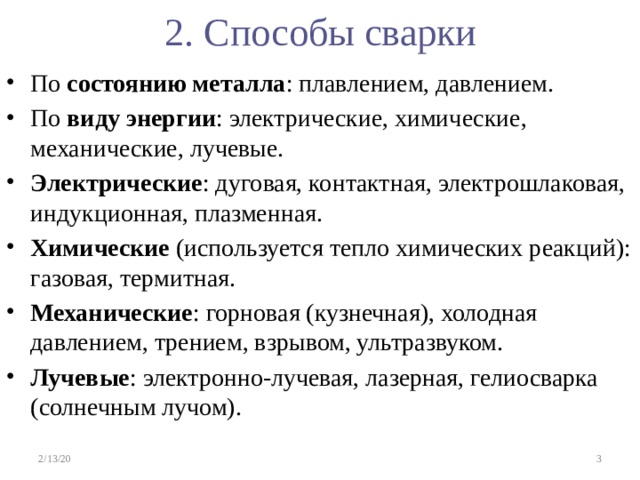

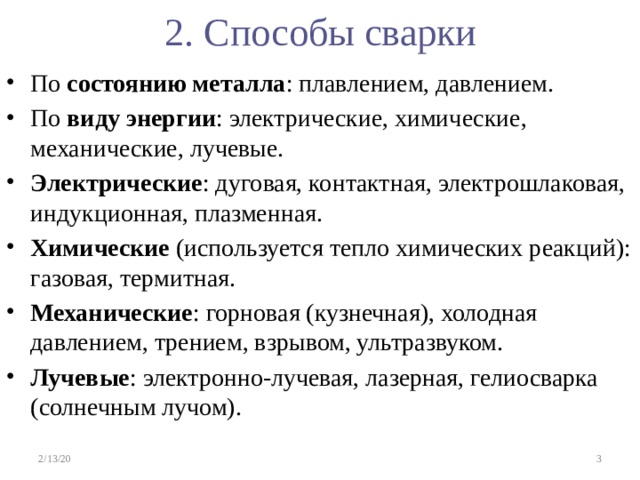

2. Способы сварки

- По состоянию металла : плавлением, давлением.

- По виду энергии : электрические, химические, механические, лучевые.

- Электрические : дуговая, контактная, электрошлаковая, индукционная, плазменная.

- Химические (используется тепло химических реакций): газовая, термитная.

- Механические : горновая (кузнечная), холодная давлением, трением, взрывом, ультразвуком.

- Лучевые : электронно-лучевая, лазерная, гелиосварка (солнечным лучом).

2/13/20

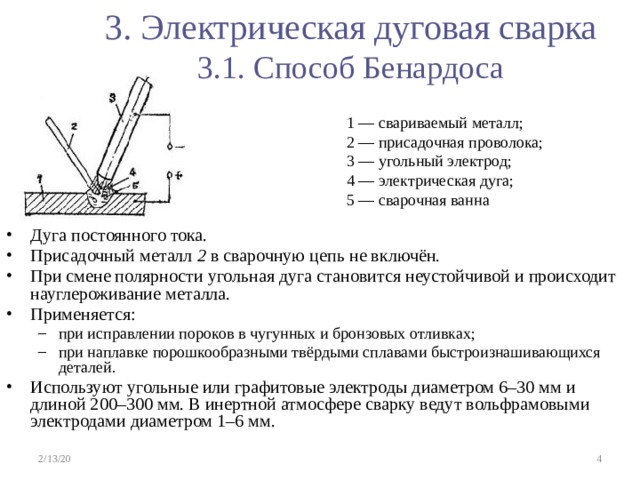

3. Электрическая дуговая сварка 3.1. Способ Бенардоса

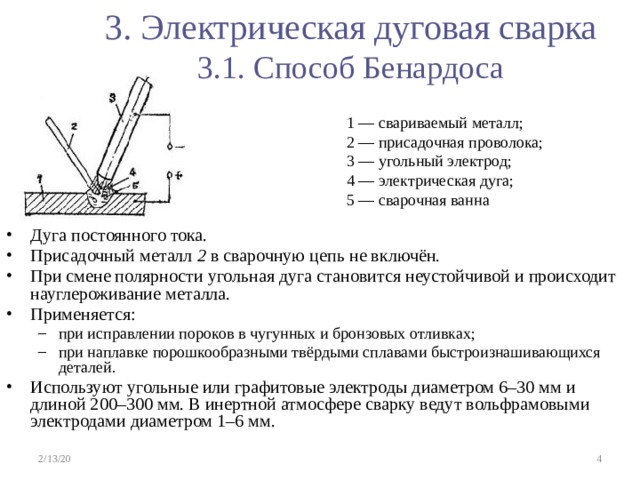

1 — свариваемый металл; 2 — присадочная проволока; 3 — угольный электрод; 4 — электрическая дуга; 5 — сварочная ванна

- Дуга постоянного тока.

- Присадочный металл 2 в сварочную цепь не включён.

- При смене полярности угольная дуга становится неустойчивой и происходит науглероживание металла.

- Применяется:

- при исправлении пороков в чугунных и бронзовых отливках; при наплавке порошкообразными твёрдыми сплавами быстроизнашивающихся деталей.

- при исправлении пороков в чугунных и бронзовых отливках;

- при наплавке порошкообразными твёрдыми сплавами быстроизнашивающихся деталей.

- Используют угольные или графитовые электроды диаметром 6–30 мм и длиной 200–300 мм. В инертной атмосфере сварку ведут вольфрамовыми электродами диаметром 1–6 мм.

2/13/20

3.2. Способ Славянова

- Дуга постоянного ( прямой полярности – «+» на изделии, или обратной полярности) или переменного тока.

- Расплавляемый электрод одновременно является присадочным.

- Сварка под флюсом или в особой атмосфере (Ar, CO 2 ).

- Используют металлические электроды диаметром 1,6–12 мм и длиной 150–450 мм.

2/13/20

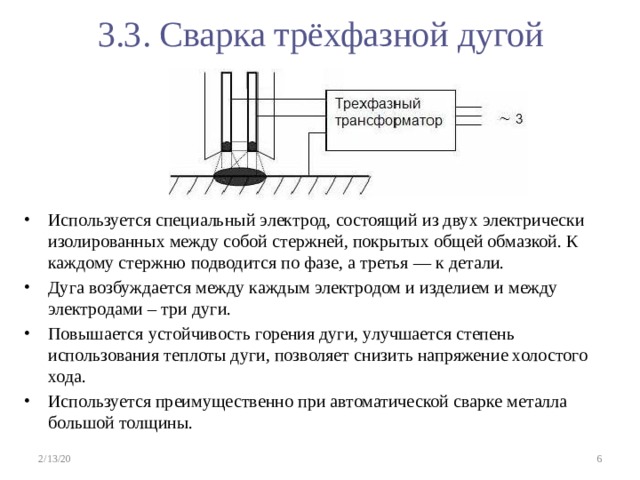

3.3. Сварка трёхфазной дугой

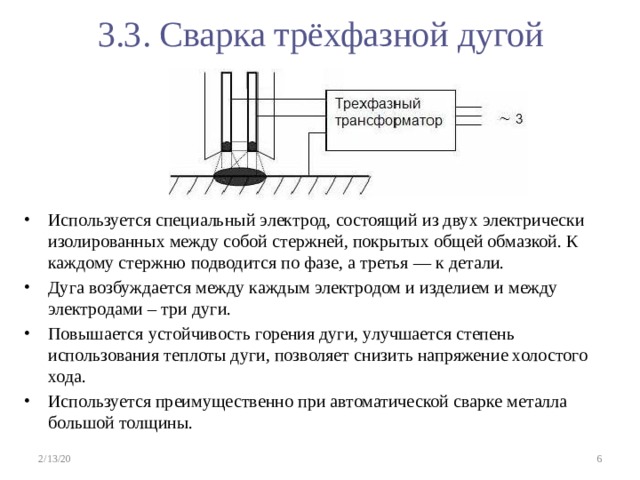

- Используется специальный электрод, состоящий из двух электрически изолированных между собой стержней, покрытых общей обмазкой. К каждому стержню подводится по фазе, а третья — к детали.

- Дуга возбуждается между каждым электродом и изделием и между электродами – три дуги.

- Повышается устойчивость горения дуги, улучшается степень использования теплоты дуги, позволяет снизить напряжение холостого хода.

- Используется преимущественно при автоматической сварке металла большой толщины.

2/13/20

3.4. Способы дуговой сварки

2/13/20

3.5. Свойства дуги

- Столб дуги окружен ореолом из раскалённых паров электродного и свариваемого металлов и продуктов реакции этих паров с окружающей газовой средой.

- Статическая ВАХ дуги имеет три области: падающую (малоустойчива), жёсткую (наиболее широкое применение) и возрастающую (автоматическая сварка под флюсом, в защитных газах).

- Устойчивой точкой поддержания дуги является точка А, причем увеличение крутизны "падения" характеристики сварочного трансформатора приводит к еще большей стабилизации дуги.

- Тепло дуги расходуется: 50 % – на нагрев изделия, 30 % – на нагрев электрода, 20 % – потери.

- Тепло дуги выделяется на аноде – 42-43%, катоде – 36-38 %, в столбе дуги – 20-21 %.

2/13/20

3.6. Электроды для дуговой сварки

- Плавящиеся электроды, применяемые при электрической дуговой сварке, представляют собой металлические стержни определенных размеров и химического состава, служащие как проводником электрического тока, так и присадочным металлом. На них нанесено покрытие с целью защиты зоны сварки от атмосферного воздуха, раскисления и легирования наплавленного металла, а также стабилизации дугового разряда.

- В состав электродных покрытий должны входить следующие материалы:

- Шлакообразующие для создания шлакового покрова, защищающего расплавленный металл от атмосферного воздуха. Шлаки, образующиеся в результате расплавления этих материалов, являются той средой, в которой протекают металлургические процессы, и наряду с этим сами активно участвуют в них. Наиболее часто применяемыми шлакообразующими материалами служат: марганцевая руда (MnO), гематит (Fe 2 O 3 ), гранит (SiO 2 +…), мрамор (CaCO 3 ), кварц (SiO 2 ), рутил (TiO 2 ) и др. Для придания шлаку жидкотекучести в его составе должны находиться флюсы (плавни), обеспечивающие оптимальное значение вязкости шлака в определенном интервале температур. Короткие (основные) шлаки с требуемой температурой размягчения и интервалом плавления образуются при введении в состав электродного покрытия плавикового шпата (CaF 2 ), титаносодержащих руд, полевого шпата и др. Газообразующие для создания газовой защиты зоны сварки от атмосферного воздуха, например, органические вещества (крахмал, декстрин, целлюлоза и др.), минералы, которые при нагревании диссоциируют с образованием газов (мрамор, магнезит и др.). Раскисляющие – ферросилиций, ферротитан, ферромарганец, реже — ферроалюминий. Для диффузионного раскисления состав покрытия подбирается таким образом, чтобы поступающая в шлак закись железа связывалась в нем в силикаты или титаниты и тем самым способствовала непрерывному переходу FeO из металла ванны в шлак. Легирующие – ферросплавы, иногда чистые металлы. Стабилизирующие содержат элементы с низким потенциалом ионизации (Ca, K, Na и др.) и снижают эффективный потенциал ионизации. Стабилизирующими материалами являются мел, мрамор, поташ, полевой шпат и др. Цементирующие для скрепления покрытия (жидкое стекло). Формовочные добавки придают обмазочной массе лучшие кроющие свойства (бентонит, иногда каолин, декстрин и др.).

- Шлакообразующие для создания шлакового покрова, защищающего расплавленный металл от атмосферного воздуха. Шлаки, образующиеся в результате расплавления этих материалов, являются той средой, в которой протекают металлургические процессы, и наряду с этим сами активно участвуют в них. Наиболее часто применяемыми шлакообразующими материалами служат: марганцевая руда (MnO), гематит (Fe 2 O 3 ), гранит (SiO 2 +…), мрамор (CaCO 3 ), кварц (SiO 2 ), рутил (TiO 2 ) и др. Для придания шлаку жидкотекучести в его составе должны находиться флюсы (плавни), обеспечивающие оптимальное значение вязкости шлака в определенном интервале температур. Короткие (основные) шлаки с требуемой температурой размягчения и интервалом плавления образуются при введении в состав электродного покрытия плавикового шпата (CaF 2 ), титаносодержащих руд, полевого шпата и др.

- Газообразующие для создания газовой защиты зоны сварки от атмосферного воздуха, например, органические вещества (крахмал, декстрин, целлюлоза и др.), минералы, которые при нагревании диссоциируют с образованием газов (мрамор, магнезит и др.).

- Раскисляющие – ферросилиций, ферротитан, ферромарганец, реже — ферроалюминий. Для диффузионного раскисления состав покрытия подбирается таким образом, чтобы поступающая в шлак закись железа связывалась в нем в силикаты или титаниты и тем самым способствовала непрерывному переходу FeO из металла ванны в шлак.

- Легирующие – ферросплавы, иногда чистые металлы.

- Стабилизирующие содержат элементы с низким потенциалом ионизации (Ca, K, Na и др.) и снижают эффективный потенциал ионизации. Стабилизирующими материалами являются мел, мрамор, поташ, полевой шпат и др.

- Цементирующие для скрепления покрытия (жидкое стекло).

- Формовочные добавки придают обмазочной массе лучшие кроющие свойства (бентонит, иногда каолин, декстрин и др.).

2/13/20

3.7. Сварка в защитных газах

- Для защиты расплавленного металла от окислительного действия воздуха (O 2 , N 2 ) через сопло горелки подаётся непрерывно струя защитного газа: инертного (Ar, He) или активного (CO 2 , H 2 , N 2 , пар H 2 O, Ar+O 2 , Ar+N 2 , CO 2 +O 2 ).

- Аргонодуговую сварку осуществляют неплавящимися (обычно W + присадочная проволока) и плавящимися электродами (автоматические или полуавтоматические методы).

- Полуавтоматическая сварка в углекислом газе имеет высокую производительность и низкую стоимость. CO 2 CO + O. Для нейтрализации применяют сварочную проволоку с повышенным содержанием Mn и Si.

1 – электрод; 2 – мундштук; 3 – защитный газ; 4 – электрическая дуга; 5 – наплавленный металл; 6 – деталь

2/13/20

4. Электрошлаковая сварка

- При протекании тока через шлаки выделяется теплота – снова электрошлаковой сварки. Через шлаковую ванну связаны электрически основной металл и электрод. В результате нагрева металл электрода и кромки основного металла плавятся, образуется ванна расплавленного металла.

- Электрошлаковая сварка или сварка под флюсом в основном используют для соединения металлов толщиной более 16 мм, стали, чугуна, алюминия, меди, титана и их сплавов.

- Данный вид сварки относится к одним из самых производительных и экономичных.

- Преимущества: сварка за один проход металла практически любой толщины, сварка выполняется без снятия фасок кромок, для сварки можно использовать один или несколько электродов.

- Недостатки: толщина металла должна быть более 16 мм, можно сваривать только вертикальные швы, в некоторых случаях необходима термообработка сварного соединения для придания нужных свойств.

2/13/20

5. Электрическая контактная сварка

Источники тока : сварочный трансформатор, конденсатор, аккумулятор.

- Основана на разогреве свариваемых изделий джоулевым теплом и механическом сжатии.

- Сила сварного тока при контактной сварке 10 4 –10 5 А.

- Время сварки: 10 –3 –10 5 с в зависимости от толщины и свойств материалов.

- Виды контактной сварки: стыковая, точечная (многоточечная – рельефная), шовная.

2/13/20

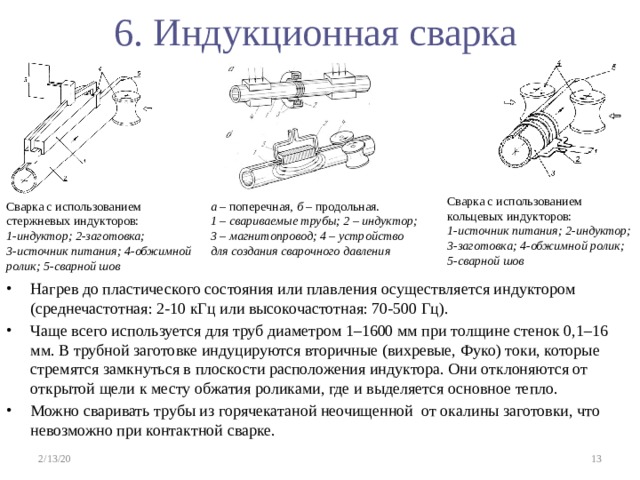

6. Индукционная сварка

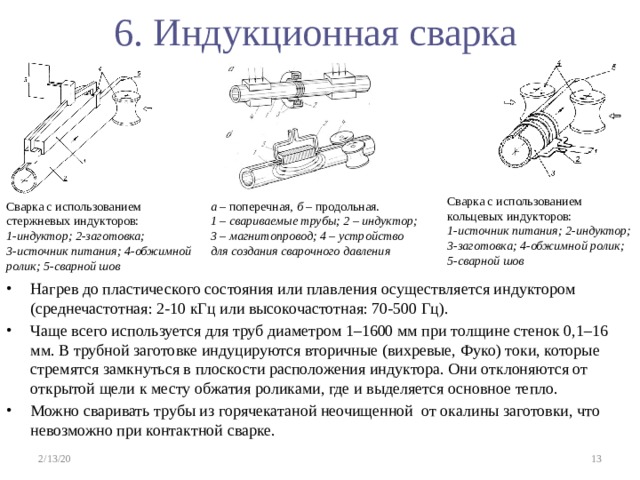

Сварка с использованием кольцевых индукторов: 1-источник питания; 2-индуктор; 3-заготовка; 4-обжимной ролик; 5-сварной шов

Сварка с использованием стержневых индукторов: 1-индуктор; 2-заготовка; 3-источник питания; 4-обжимной ролик; 5-сварной шов

а – поперечная, б – продольная. 1 – свариваемые трубы; 2 – индуктор; 3 – магнитопровод; 4 – устройство для создания сварочного давления

- Нагрев до пластического состояния или плавления осуществляется индуктором (среднечастотная: 2-10 кГц или высокочастотная: 70-500 Гц).

- Чаще всего используется для труб диаметром 1–1600 мм при толщине стенок 0,1–16 мм. В трубной заготовке индуцируются вторичные (вихревые, Фуко) токи, которые стремятся замкнуться в плоскости расположения индуктора. Они отклоняются от открытой щели к месту обжатия роликами, где и выделяется основное тепло.

- Можно сваривать трубы из горячекатаной неочищенной от окалины заготовки, что невозможно при контактной сварке.

2/13/20

7. Плазменно-дуговая сварка

Формирование шва со сквозным проплавлением при плазменной сварке на больших токах

- Сварка с помощью направленного потока плазменной дуги.

- Основные черты, отличающие плазменную дугу от обычной: более высокая температура; меньший диаметр дуги; цилиндрическая форма дуги (в отличие от обычной конической); давление дуги на металл в 6–10 раз выше, чем у обычной; возможность поддерживать дугу на малых токах (0,2–30 А).

- Возможны две схемы процесса: сварка плазменной дугой, когда дуга горит между неплавящимся электродом и изделием; и плазменной струей, когда дуга горит между неплавящимся электродом и соплом плазмотрона и выдувается потоком газа.

2/13/20

8. Газовая сварка

- Кромки свариваемого изделия расплавляются в высокотемпературной зоне пламени при сгорании смеси горючего газа ( ацетилен C 2 H 2 , H 2 , CH 4 , пропан C 3 H 8 ) и O 2 , образующейся в специальном устройстве – горелке.

- Автогенная сварка — газовая сварка ацетиленокислородным пламенем, при проведении которой ацетилен вырабатывается газогенератором (CaC 2 + H 2 O).

2/13/20

8.1. Особенности газовой сварки

Разрез сварочной горелки ( а ) и структура ее пламени ( б ):

1 — кислородный ниппель, 2 — ацетиленовый ниппель, 3 — рукоятка, 4 — кислородная трубка, 5 — вентиль для кислорода, 6 — корпус, 7 — вентиль для ацетилена, 8 — инжектор, 9 — накидная гайка, 10 — смесительная камера, 11 - наконечник, 12 — соединительный ниппель, 13 — мундштук, 14 — зона полного сгорания, 15 — ядро.

- Достоинствами газовой сварки являются: • возможность получения соединений практически всех металлов и сплавов; • хорошая свариваемость низко- и среднеуглеродистых сталей толщиной до 3мм; • простота технологии и техники сварки; • универсальность способа; • простота эксплуатации и дешевизна сварочного оборудования; • возможность сварки в различных пространственных положениях; • простота техники сварки труб малого и среднего диаметров; • возможность проведения сварки в заводских, строительно-монтажных и полевых условиях.

- К недостаткам газовой сварки относятся: • низкая производительность при большой толщине свариваемого изделия; • увеличенная зона термического влияния, что вызывает значительные деформации, напряжения и ухудшение свойств сварного соединения; • повышенная пожаро- и взрывоопасность.

2/13/20

8.2. Способы газовой сварки

Правый (А, а) и левый (Б, б) способы газовой сварки

- При правом способе газовой сварки пламя сварочной горелки направлено на шов, и процесс сварки ведется слева направо. Горелка перемещается впереди присадочного прутка. Лучшая защита сварочной ванны, ниже расход газов, меньшая скорость охлаждения шва.

- При левом способе газовой сварки пламя направлено от шва и процесс сварки ведется справа налево. Горелка перемещается за присадочным прутком. Лучше формирование шва, так как сварщик хорошо видит процесс сварки.

- При толщине металла до 3 мм более производителен левый способ, при больших толщинах – правый.

Строение газового пламени и распределение температур по его сечению: ядро пламени (А), восстановительная зона (Б), факел пламени (В).

2/13/20

9. Термитная сварка

Термитная сварка встык алюминиевых жил кабелей а — поджигание термитного муфеля, б — сплавление присадочного прутка, расплавление жил и перемешивание расплавленного металла; 1 — жила кабеля; 2 — асбестовый экран; 3 — стальной кокиль (формочка); 4 — асбестовый шнур; 5 — присадочный пруток; 6 — термитный муфель патрона марки ПА; 7 — алюминиевая втулка (колпачок),

8— охладитель; 9 — термитная спичка; 10 — проволочная мешалка

Сварка рельсов

- Термиты – порошкообразные горючие смеси, состоящие из металлов (Al, Mg, Si) и оксидов (Fe 3 O 4 , MnO, CuO, NiO). Например, 3Fe 3 O 4 + 8Al = 9Fe + 4Al 2 O 3 – 3МДж/кг термита, температура до 3000 ºС.

- Сварку термитом выполняют тремя способами: плавлением, давлением, комбинированным методом.

2/13/20

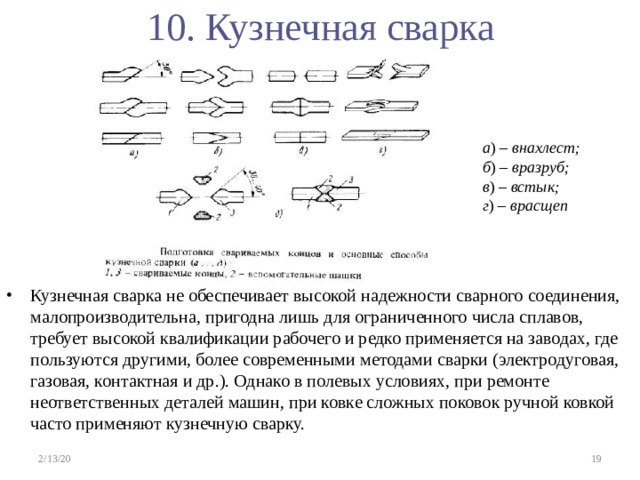

10. Кузнечная сварка

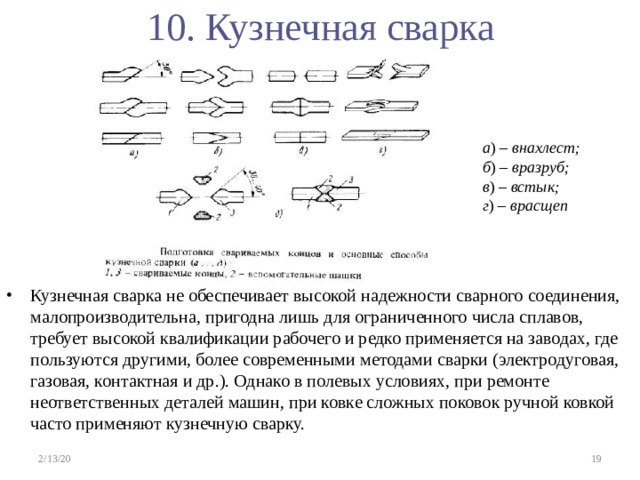

а ) – внахлест;

б ) – вразруб;

в ) – встык;

г ) – врасщеп

- Кузнечная сварка не обеспечивает высокой надежности сварного соединения, малопроизводительна, пригодна лишь для ограниченного числа сплавов, требует высокой квалификации рабочего и редко применяется на заводах, где пользуются другими, более современными методами сварки (электродуговая, газовая, контактная и др.). Однако в полевых условиях, при ремонте неответственных деталей машин, при ковке сложных поковок ручной ковкой часто применяют кузнечную сварку.

2/13/20

11. Холодная давлением

Холодная сварка выдавливанием (осадкой): 1- сварной шов; 2 - заготовка; 3 - пуансон; 4 - матрица

Схема холодной шовной сварки с односторонним (а) и двусторонним деформированием (б).

Холодная точечная сварка

- Холодная сварка — способ сварки за счет пластической деформации (150 – 1000 МПа).

- Роль пластической деформации заключается в максимальном утончении и удалении слоев оксидов на сопрягаемых очищенных поверхностях свариваемых деталей.

- Свариваемые поверхности сближаются до расстояний соизмеримых с параметрами кристаллической решетки, где начинают оказывать влияние силы межатомного взаимодействия с возможностью создания устойчивых химических связей.

- Наиболее распространенным видом холодной сварки является точечная сварка. Ее применяют для сварки алюминия, меди с алюминием, армирования алюминия медью.

2/13/20

12. Сварка трением

Примеры применения сварки трением: а - промежуточный вал коробки передач автомобиля; б - карданный вал тяжёлого грузового автомобиля; в - карданный вал автомобиля «Форд»; г - коническое зубчатое колесо с удлинённой ступицей; д - вал рулевого управления легкового автомобиля; е - гладкие и резьбовые калибры; ж – стале-алюминиевый трубчатый переходник диаметром 90 мм с толщиной стенки 4 мм

А — вращение одной детали; Б — вращение обеих деталей; В — вращение вставки при двух неподвижных деталях; Г — возвратно-поступающее движение одной детали.

- Сварка трением – взаимное перемещение свариваемых поверхностей относительно друг друга при одновременном сдавливании их. В результате этого свариваемые поверхности нагреваются силами трения , а имеющиеся на поверхности пленки оксидов, разрушаются и выдавливаются из зоны контакта в радиальном направлении. Из-за возникшей пластической деформации очищенные от оксидов поверхности деталей сближаются до возникновения межатомных связей и металлургических реакций, сопровождающихся взаимной диффузией атомов.

- Несвариваемые материалы иногда удается соединить с помощью прослойки , хорошо сваривающейся с материалами обеих деталей, подлежащих соединению.

2/13/20

13. Сварка взрывом

Угловая схема сварки взрывом на стадии взрыва: 1. метаемая деталь 2. сплавленная поверхность 3. неподвижная деталь 4-5. заряд взрывчатого вещества 6. кумулятивная струя

Микроструктура соединения

- Соединение происходит за счет совместной пластической деформации в результате соударения, вызванного взрывом быстродвижущихся соединяемых частей. При этом кинетическая энергия движущихся деталей выполняет работу по совместной пластической деформации контактирующих слоев.

- Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации.

- Сварка взрывом обладает уникальными возможностями соединения не свариваемых обычными методами сплавов и металлов: титан + сталь; алюминий + сталь; магний + алюминий; алюминий + титан; цирконий + сталь и многие другие. Изготавливают как плоские, площадью от нескольких квадратных сантиметров до десятков квадратных метров, так и криволинейные двух- и многослойные заготовки с высокими прочностными свойствами.

2/13/20

14. Сварка ультразвуком

1 - акустический узел; 2 - инструмент (волновод); 3 - регулировочный винт опоры; 4 - свариваемые детали; 5 - вибратор; 6 – кожух.

Схемы выполнения процесса ультразвуковой сварки с использованием продольной ( а, 6 ) и продольно-поперечной ( в, г ) колебательных систем

- Ток от ультразвукового генератора подаётся на обмотку магнитострикционного преобразователя (вибратора), который собран из пластин толщиной 0,1-0,2 мм. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают колебания. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20-30 мкм. Размеры волноводной системы подбирают так, чтобы в зоне сварки амплитуды колебаний были максимальными.

- Ультразвуковая сварка может применяться для соединения металла небольших толщин, широко применяется для сварки полимерных материалов.

2/13/20

15. Свариваемость

- Свариваемость – совокупность технологических характеристик основного металла, определяющих его реакцию на термический цикл сварки, и способность при принятом технологическом процессе обеспечивать надежное и долговечное в эксплуатации сварное соединение. Свариваемость определяется способом и режимом сварки, составом присадочного металла и сварочных материалов, конструкцией сварного узла и условиями эксплуатации изделия.

- Технологическая свариваемость – отношение металла к конкретному способу и режиму сварки. Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, в результате которых образуется неразъемное сварное соединение.

- Хорошая свариваемость, например, низкоуглеродистой стали – это возможность получения сварного соединения, равнопрочного с основным металлом, без трещин в металле шва и без снижения пластичности в околошовной зоне. При сварке легированных сталей, например, применяемых для изготовления химической аппаратуры, кроме вышеуказанного необходимо также обеспечение специальных свойств: коррозионной стойкости, прочности при высоких или низких температурах . При наплавке деталей, работающих на истирание, требуется износостойкость .

2/13/20

15.1. Качество свариваемости

Горячие трещины : 1, 2 – продольные в шве и околошовной зоне; 3, 4 – поперечные в шве и околошовной зоне; 5 – поперечные по толщине свариваемого металла

- Для оценки свариваемости применяют ряд испытаний . Выбор методов испытания обусловлен назначением конструкции и свойствами основного металла или сплава.

- Некоторые показатели свариваемости :

- стойкость металла шва против кристаллизационных трещин; стойкость металла околошовной зоны против образования холодных трещин; стойкости металла околошовной зоны и шва, а также сварного соединения в целом против перехода в хрупкое состояние; механические свойства металла шва и сварного соединения при различных температурах; стойкость против коррозии и порообразования, износостойкость и другие специальные характеристики.

- стойкость металла шва против кристаллизационных трещин;

- стойкость металла околошовной зоны против образования холодных трещин;

- стойкости металла околошовной зоны и шва, а также сварного соединения в целом против перехода в хрупкое состояние;

- механические свойства металла шва и сварного соединения при различных температурах;

- стойкость против коррозии и порообразования, износостойкость и другие специальные характеристики.

- Кристаллизационные (горячие) трещины образуются в процессе кристаллизации металла шва под воздействием растягивающих напряжений, возникающих при сварке.

- В околошовной зоне изменяется структура основного металла, что может привести к образованию околошовных холодных трещин ( T . Они характерны для среднеуглеродистых, высоколегированных и среднелегированных сталей.

- На качество свариваемости влияют: химический состав, физические свойства материала и конструктивные особенности изделия.

2/13/20

15.2. Влияние химического состава на свариваемость

- Углерод ( С ) – одна из важнейших примесей, определяющая прочность, пластичность, закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0,25% не снижает свариваемости. Более высокое содержание С приводит к образованию закалочных структур в металле зоны термического влияния (ЗТВ) и появлению трещин.

- Сера ( S ) и фосфор ( P ) – вредные примеси. Повышенное содержание S приводит к образованию горячих трещин – красноломкость , а P вызывает хладноломкость . Поэтому содержание S и P в низкоуглеродистых сталях ограничивают до 0,4–0,5%.

- Кремний ( Si ) присутствует в сталях как примесь в количестве до 0,3% в качестве раскислителя . При таком содержании Si свариваемость сталей не ухудшается. В качестве легирующего элемента при содержании Si – до 0,8–1,0% (особенно до 1,5%) возможно образование тугоплавких оксидов Si , ухудшающих свариваемость стали.

- Марганец ( Mn ) при содержании в стали до 1,0% – процесс сварки не затруднен. При сварке сталей с содержанием Mn в количестве 1,8-2,5% возможно появление закалочных структур и трещин в металле ЗТВ.

- Хром, никель ( Cr, Ni ) в низкоуглеродистых сталях ограничиваются как примесь в количестве до 0,3%. В низколегированных сталях возможно содержание Cr 0,7–3,5%, а Ni до 5 %. В легированных сталях их содержание – от 12% до 18%, а в высоколегированных сталях достигает 35%. При сварке Cr образует карбиды, ухудшающие коррозионную стойкость стали. Хром способствует образованию тугоплавких оксидов, затрудняющих процесс сварки. Никель увеличивает прочностные и пластические свойства стали, оказывает положительное влияние на свариваемость.

- Ванадий ( V ) в легированных сталях содержится в количестве 0,2–0,8%. Он повышает вязкость и пластичность стали, улучшает ее структуру, способствует повышению прокаливаемости.

- Молибден ( Мо ) в сталях ограничивается 0,8%. При таком содержании он положительно влияет на прочностные показатели сталей и измельчает ее структуру. Однако при сварке он выгорает и способствует образованию трещин в наплавленном металле.

- Титан и ниобий ( Ti и Nb ) в коррозионностойких и жаропрочных сталях содержатся в количестве до 1%. Они снижают чувствительность стали к межкристаллитной коррозии, вместе с тем Nb способствует образованию горячих трещин.

- Медь ( Cu ) содержится в сталях как примесь (в количестве до 0,3% включительно), как добавка в низколегированных сталях (0,15 до 0,5%) и как легирующий элемент (до 0,8–1%). Она повышает коррозионные свойства стали, не ухудшая свариваемости.

- Влияние углерода и легирующих элементов на свариваемость стали оценивается по их действию на закаливаемость стали в углеродном эквиваленте (С Э – суммарное содержание в стали углерода и пересчитанных эквивалентных ему количеств легирующих элементов) с использованием переводных коэффициентов, определенных экспериментально. Для расчета С Э существует ряд формул, составленных по различным методикам, которые позволяют оценить влияние химического состава низколегированных сталей на их свариваемость:

- С Э = С + Мn/6 + Сr/5 + Мо/5 + V/5 + Ni/15 + Cu/15 (метод МИС); С Э = С + Мn/6 + Si/24 + Ni/40 + Сr/5 + Мо/4 (японский метод); С Э = С + Мn/9 + Сr/9 + Ni/18 + 7Мо/90 (метод Сефериана); С Э = С + Mn/6 + Si/24 + Сr/5 + Ni/40 + Cu/13 + V/14 + Р/2 (по ГОСТ 27772 – 88 для оценки свариваемости проката для строительных конструкций); С Э = С + Mn/6 + Cr/5 + V/5 + Mo/4 + Ni/15 + Са/15 + Cu/13 + P/2 (для сталей, используемых на подвижном составе).

- С Э = С + Мn/6 + Сr/5 + Мо/5 + V/5 + Ni/15 + Cu/15 (метод МИС);

- С Э = С + Мn/6 + Si/24 + Ni/40 + Сr/5 + Мо/4 (японский метод);

- С Э = С + Мn/9 + Сr/9 + Ni/18 + 7Мо/90 (метод Сефериана);

- С Э = С + Mn/6 + Si/24 + Сr/5 + Ni/40 + Cu/13 + V/14 + Р/2 (по ГОСТ 27772 – 88 для оценки свариваемости проката для строительных конструкций);

- С Э = С + Mn/6 + Cr/5 + V/5 + Mo/4 + Ni/15 + Са/15 + Cu/13 + P/2 (для сталей, используемых на подвижном составе).

15.3. Классификация сталей по свариваемости

- По свариваемости стали подразделяют на четыре группы.

- Хорошо сваривающиеся стали (С Э ≤ 0,38), сварка которых может быть выполнена по обычной технологии, т. е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Желательно применение термообработки для снятия внутренних напряжений.

- Удовлетворительно сваривающиеся стали (несклонные в нормальных условиях производства к образованию трещин, С Э = 0,39–0,45), которые для предупреждения образования трещин необходимо предварительно нагревать, а также желательно подвергать предварительной и обязательно последующей термообработке.

- Ограниченно сваривающиеся стали (С Э = 0,46–0,59), склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Большинство сталей, входящих в эту группу, подвергают термообработке после сварки.

- Плохо сваривающиеся стали (С Э ≥ 0,6) наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.