Занятие 34 Входной контроль технического состояния кривошипно-шатунного и газораспределительного механизмов.

34.1. Прослушивание двигателя.

Техническое состояние кривошипно-шатунных и газораспределительных механизмов можно определить по шумам и стукам с помощью стетоскопов (рис. 34.1, а).

По характеру стука и шума и месту его возникновения находят неисправности двигателя.

Зоны прослушивания работы двигателя располагаются на его внешних поверхностях (рис. 34.1, б).

Основные указания по методике прослушивания работы двигателя с помощью стетоскопа приведены в табл. 34.1.

Рис. 34.1.а. Электронный стетоскоп .

1 — наушник; 2 - элемент питания; 3 — транзистор усилителя;

4 - слуховой стержень;

Рис. 34.1.б. Зоны прослушивания шумов в двигателе.

5 - крышка распределительных звездочек;

6, 7 — нижняя и верхняя части блока цилиндров;

8 — головка блока цилиндров;

9 — клапанная крышка

табл. 34.1.

Место (сопряжение деталей) возможного стука

Тепловое

состояние

двигателя

Коренные

подшипники

коленчатого

вала

Режим

работы

двигателя

Прогретый

Шатунные

подшипники

коленчатого

вала

Клапаны и клапанные седла

Место (зона) прослушивания (см. рис. 34.1.б)

Резкопе

ременный

Характер стука

»

Поршень и цилиндр

Нижняя часть блока цилиндров (зона 6)

»

Холодный

Возможные последствия эксплуатации с неустраненным стуком

Блок цилиндров; места, соответствующие верхнему и нижнему положениям поршневого пальца (зона 7)

Глухой, низкого тона

»

»

Среднего тона (более звонкий, чем стук коренных подшипников

Боковая поверхность головки блока цилиндров (зона 8)

Разрушение антифрикционного слоя вкладышей подшипников

Отчетливый звонкий

Верхняя часть блока цилиндров (зона 7)

Разрушение антифрикционного слоя вкладышей подшипников и образование эллипсности шатунных шеек коленчатого вал

Усиленный износ седел и головок клапанов

Сухой, щелкающий, усиливающийся при изменении частоты вращения коленчатого вала двигателя.

Увеличенный расход масла

табл. 34.1.

окончание

Подшипники распределительного вала

Прогретый

Цепь привода газораспределения

»

»

Стенки крышки головки в местах расположения подшипников распределительного вала (зона 9)

»

Отчетливый

Крышка распределительных звездочек (зона 5)

Усиленный износ подшипников распределительного вала

Отчетливый, исчезающий с увеличением частоты вращения коленчатого вала двигателя

Повышенный износ цепи и звездочек

При углубленном диагностировании технического состояния двигателя, и в частности кривошипно-шатунного и газораспределительного механизмов, определяют:

- расход газов, прорывающихся в картер двигателя,

- давление в конце такта сжатия,

- утечку сжатого воздуха через неплотности камеры сгорания,

- зазоры в сопряжениях поршень—поршневой палец—верхняя головка шатуна—вкладыш шатунного подшипника—шатунная шейка коленчатого вала.

34.2. Контроль расхода газов, прорывающихся в картер двигателя.

Для этой проверки используют расходомер КИ-4887-1 (рис. 34.2) предназначен для измерения объемов газов, которые прорываются в картер двигателя.

Проверку технического состояния цилиндропоршневой группы прибором КИ-4887-1 проводят в режиме измерения расхода топлива и мощности на ведущих колесах на стенде для проверки тягово-экономических показателей.

Измерения проводят в следующем порядке:

- отсоединяют трубку системы вентиляции картера

- закрывают колпачками или пробками отверстия клапанной крышки маслоизмерительного стержня так, чтобы картерные газы могли выходить только через маслозаливную горловину;

Рис. 34.2. Прибор КИ-4887-1 для определения технического состояния цилиндропоршневой группы двигателей:

1—3 — каналы; 4 — корпус; 5 — лимб дросселя;

6 , 8 — шланги выравнивателя давлений и отсасывающий;

7 — впускной трубопровод; 9 — дроссель; 10 — кронштейн; 11— пробка

- подсоединяют отсасывающий шланг прибора

КИ-4887-1 к вакуум-насосу или выпускному тракту двигателя;

- запускают двигатель и создают режим работы, соответствующий полной нагрузке.

- открывают полностью дросселирующее отверстие поворотом лимба 5 и дроссель 9 выпускного патрубка поворотом заслонки прибора.

- определяют расход картерных газов.

Для этого:

- встав ЛЯЮТ конусный наконечник впускного трубопровода прибора в отверстие маслозаливной горловины

- измеряют расход картерных газов с отсосом.

- При этом, удерживая прибор в вертикальном положении, поворотом лимба 5 устанавливают уровень жидкости в левом 1 и правом 3 каналах на одной линии.

- Затем, вращая рукой лимб 5 и наблюдая за уровнем жидкости в среднем 2 и правом 3 каналах, перекрывают дросселирующее отверстие до установления перепада давлений, равного 15 мм водяного столба.

- Поскольку при этом возможно изменение уровня в среднем и левом каналах, поворотом лимба 5 устанавливают уровни в каналах на одной линии.

- По делениям, нанесенным над жидкостными столбиками прибора, строго следят за тем, чтобы в момент измерения уровень жидкости в среднем столбике был на 15 мм выше уровня жидкости в правом столбике, а уровни жидкости в левом и правом столбиках были одинаковыми.

- По шкале лимба 5 определяют расход картерных газов и сравнивают с табличным значением

Двигатель

Номинальное количество газов, прорывающихся в картер, л/мин

ЗМЗ-53-11

ЗИЛ-130

22—25 (110)

Примечание. В скобках указаны предельные значения.

22-28 (120)

34.3. Проверка компрессии двигателя.

Для проверки компрессии двигателя (давления в конце такта сжатия) используется компрессометр.

Проверка производится на прогретом двигателе при полностью открытой дроссельной заслонке (аккумуляторная батарея должна быть заряжена полностью).

Для проверки необходимо вставить резиновый конус наконечника компрессометра в отверстие для свечи и проворачивать коленчатый вал стартером до максимального показания стрелки прибора.

Давление в каждом цилиндре при такте сжатия не должно быть ниже указанного в табл. 34.2 и в разных цилиндрах не должно отличаться более чем

на 100 кПа.

Компрессометр.

Если компрессия ниже нормы, рекомендуется залить в цилиндр 25 см 3 моторного масла и повторить проверку. Увеличение компрессии свидетельствует о неисправностях цилиндропоршневой группы.

Если компрессия не изменится, то причиной может быть неплотное прилегание клапанов или повреждение прокладки головки блока цилиндров.

табл. 34.2

Видео

Определение компрессии

Смотреть

34.4. Определение зазоров в сопряжениях

кривошипно-шатунного механизма

Для этой операции применяется прибор КИ-11140

(рис. 34.3), штуцер которого устанавливают вместо свечи зажигания. Прибор подключают к компрессорно-вакуумной установке.

Попеременно создавая в цилиндре давление и разряжение, перемещают скачкообразно поршень (для поднятия поршня, пальца, шатуна и выдавливания смазки из зазоров каждого сопряжения требуются различные усилия).

При этом выбирают последовательно зазоры в кривошипно-шатунном механизме, которые регистрируются по индикатору прибора.

Рис. 34.3.

Схема устройства

прибора КИ-11140:

1 — трубка;

2 — фланец;

3 — винт;

4 — гайка;

5— седло;

6 — пружина;

7 — специальная гайка;

8 — индикатор;

9 — втулка;

10 — оправка;

11 — уплотнение;

12 — основание;

13 — наконечник;

14 — струна

34.5. Определение герметичности сопряжений цилиндропоршневой группы и клапанов

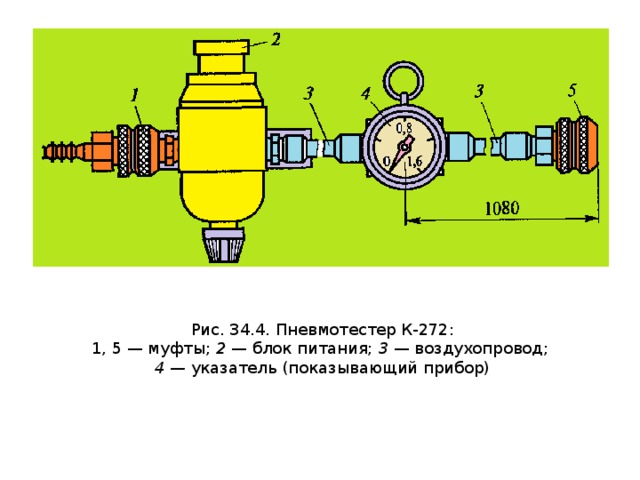

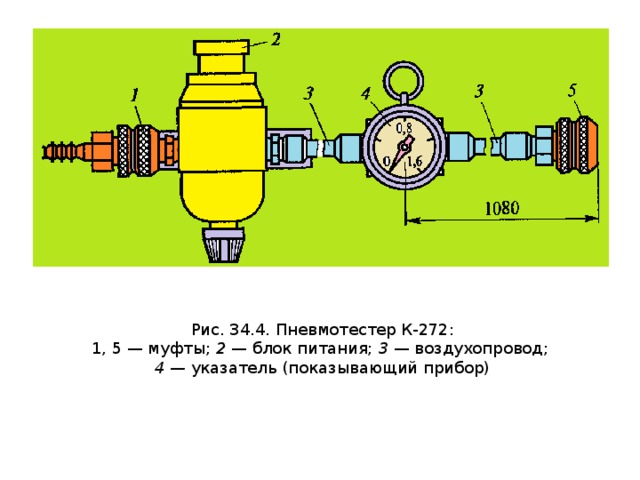

Для этой операции используется прибор К-69М или пневмотестер К-272 (рис. 34.4), принцип которого основан на измерении утечки воздуха, вводимого в цилиндр через отверстие для свечи зажигания.

Пневмотестер состоит из блока питания 2, указателя 4 и быстросъемных муфт 7 и 5, соединенных между собой гибкими воздухопроводами 3. Блок питания представляет собой редуктор давления с фильтром тонкой очистки.

Указатель 4 объединяет в себе дроссель и манометр.

Рис. 34.4. Пневмотестер К-272:

1, 5 — муфты; 2 — блок питания; 3 — воздухопровод;

4 — указатель (показывающий прибор)

С помощью муфты 1 пневмотестер подсоединяется к воздушной магистрали;

С помощью быстросъемной муфты через специально предусмотренный составной штуцер — к проверяемому цилиндру.

Оценка технического состояния (герметичность) цилиндра производится по величине падения давления на дросселе указателя 4.

Величина падения давления на дросселе пропорциональна расходу воздуха через диагностируемый цилиндр.