Маркировка сталей. Влияние легирующих элементов на свойства сталей

Подготовила преподаватель профдисциплин

ГБПОУ «Починковский сельскохозяйственный техникум»

Мангушева Ирина Николаевна

Заголовок слайда

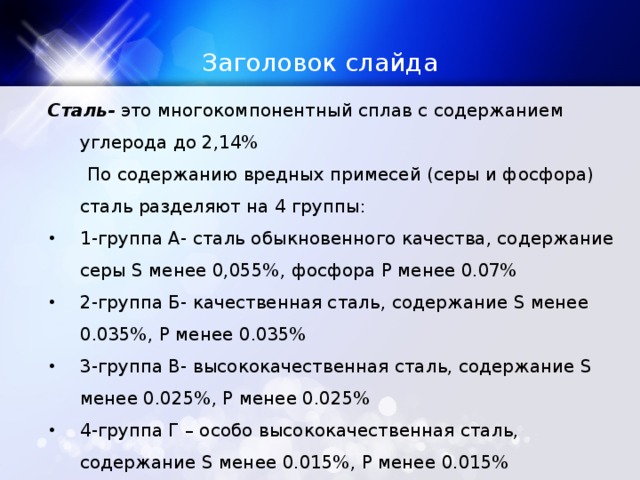

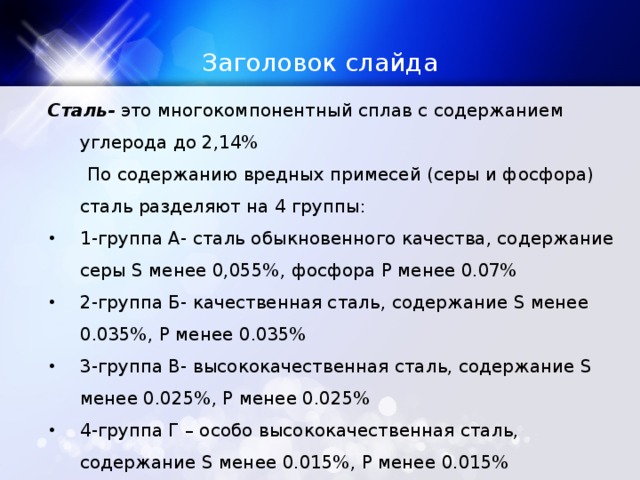

Сталь- это многокомпонентный сплав с содержанием углерода до 2,14%

По содержанию вредных примесей (серы и фосфора) сталь разделяют на 4 группы:

- 1-группа А- сталь обыкновенного качества, содержание серы S менее 0,055%, фосфора P менее 0.07%

- 2-группа Б- качественная сталь, содержание S менее 0.035%, P менее 0.035%

- 3-группа В- высококачественная сталь, содержание S менее 0.025%, P менее 0.025%

- 4-группа Г – особо высококачественная сталь, содержание S менее 0.015%, P менее 0.015%

Заголовок слайда

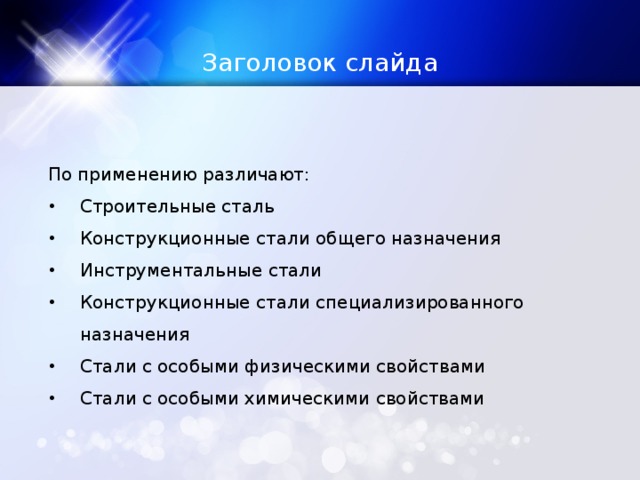

По применению различают:

- Строительные сталь

- Конструкционные стали общего назначения

- Инструментальные стали

- Конструкционные стали специализированного назначения

- Стали с особыми физическими свойствами

- Стали с особыми химическими свойствами

Заголовок слайда

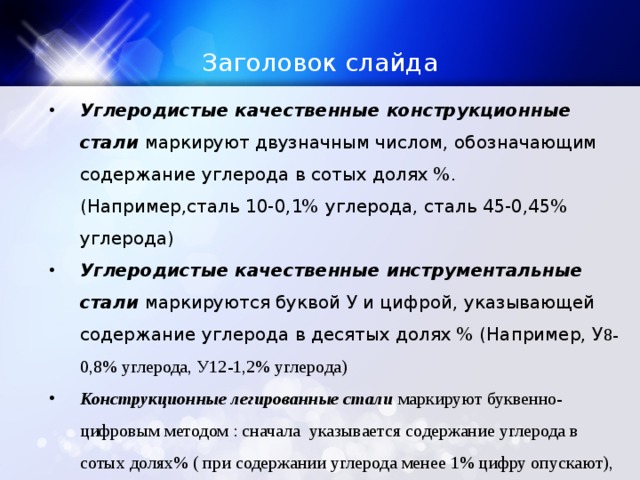

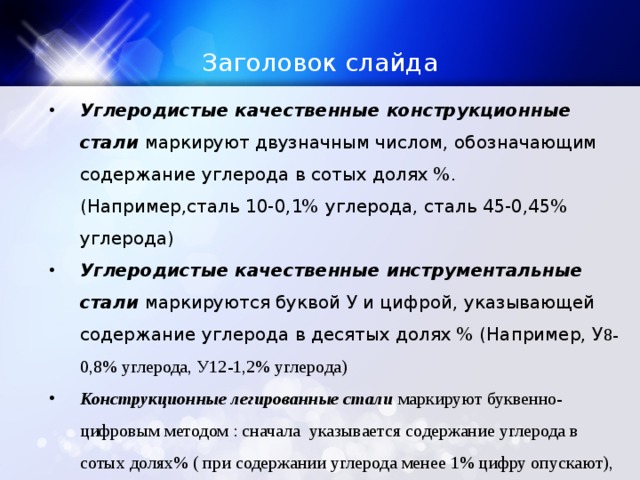

- Углеродистые качественные конструкционные стали маркируют двузначным числом, обозначающим содержание углерода в сотых долях %. (Например,сталь 10-0,1% углерода, сталь 45-0,45% углерода)

- Углеродистые качественные инструментальные стали маркируются буквой У и цифрой, указывающей содержание углерода в десятых долях % (Например, У 8-0,8% углерода, У12-1,2% углерода)

- Конструкционные легированные стали маркируют буквенно-цифровым методом : сначала указывается содержание углерода в сотых долях% ( при содержании углерода менее 1% цифру опускают), затем ставят букву, указывающую на содержание легирующего элемента в стали и цифру, указывающую на его содержание в целых %

Заголовок слайда

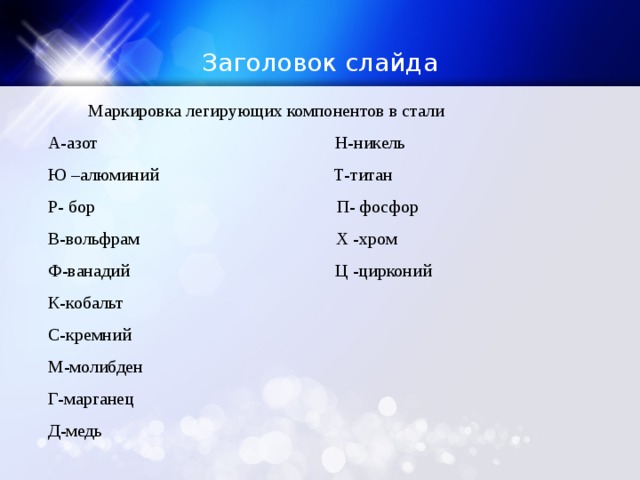

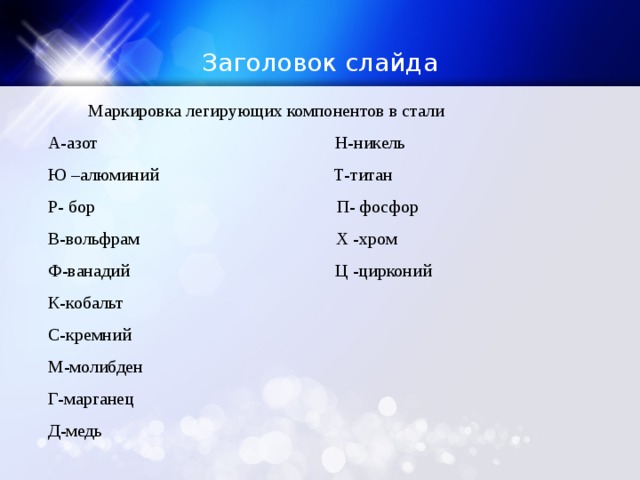

Маркировка легирующих компонентов в стали

А-азот Н-никель

Ю –алюминий Т-титан

Р- бор П- фосфор

В-вольфрам Х -хром

Ф-ванадий Ц -цирконий

К-кобальт

С-кремний

М-молибден

Г-марганец

Д-медь

Заголовок слайда

ИСКЛЮЧЕНИЯ!!!

Молибден 0,2-0,3%

Ванадий 0,06-0,12%

Заголовок слайда

Углерод . При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1%С повышает температуру порога хладноломкости на 20С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик - таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец . Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Заголовок слайда

Кремний . Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера . Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор . Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Заголовок слайда

Кислород и азот . Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% - красноломкости. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250oС.

Водород . Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникнуть флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Заголовок слайда

Хром - наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам образует в стали очень твердые химические соединения - карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен стали при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность стали, при этом её вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость стали.

Заголовок слайда

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна стали, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Заголовок слайда

Буква А, стоящая в конце маркировки указывает на то, что сталь особо высококачественная

Некоторые конструкционные и инструментальные стали имеют вначале букву , определяющую область применения :

Ш- шарикоподшипниковая сталь

Р- быстрорежущая сталь, после которой указывается %-ое содержание вольфрама в целых %

Е- стали для постоянных магнитов.

Буква А, стоящая в начале маркировки, говорит о том, что сталь Автоматная Буква Ш, стоящая в конце маркировки означает, что сталь получена методом электрошлакового переплава и относится к особовысококачественным

Сталь 12ХН3А- высококачественная сталь, 0,12% углерода, 1% хрома,3% никеля

Сталь 40Х качественная сталь, 0,4% углерода, 1% хрома

Сталь 30Х3МФ – качественная сталь, 0,3% углерода, 3% хрома, 0,2-0,3% молибдена, 0,06-0,12% ванадия

У7А- высококачественная углеродистая инструментальная сталь 0,7% углерода

30ХГС-Ш- сталь, полученная методом электрошлакового переплава, 0,3% углерода, 1% хрома, 1% марганца, 1% кремния

Заголовок слайда

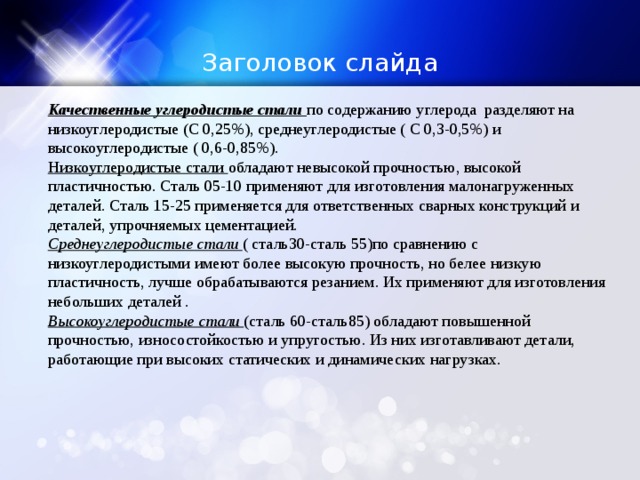

Качественные углеродистые стали по содержанию углерода разделяют на низкоуглеродистые (С 0,25%), среднеуглеродистые ( С 0,3-0,5%) и высокоуглеродистые ( 0,6-0,85%).

Низкоуглеродистые стали обладают невысокой прочностью, высокой пластичностью. Сталь 05-10 применяют для изготовления малонагруженных деталей. Сталь 15-25 применяется для ответственных сварных конструкций и деталей, упрочняемых цементацией.

Среднеуглеродистые стали ( сталь30-сталь 55)по сравнению с низкоуглеродистыми имеют более высокую прочность, но белее низкую пластичность, лучше обрабатываются резанием. Их применяют для изготовления небольших деталей .

Высокоуглеродистые стали (сталь 60-сталь85) обладают повышенной прочностью, износостойкостью и упругостью. Из них изготавливают детали, работающие при высоких статических и динамических нагрузках.

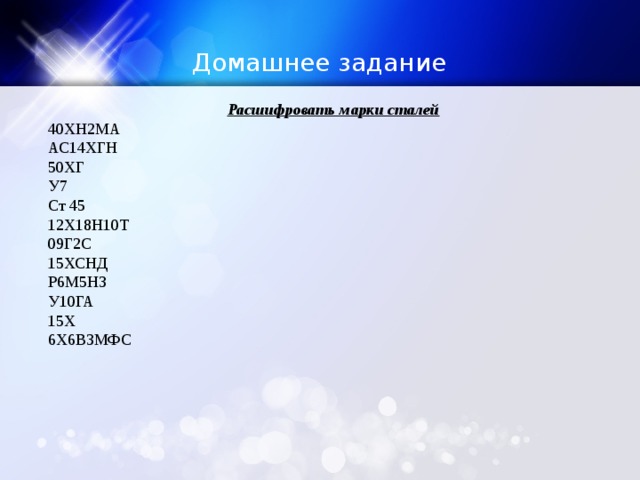

Домашнее задание

Расшифровать марки сталей

40ХН2МА

АС14ХГН

50ХГ

У7

Ст 45

12Х18Н10Т

09Г2С

15ХСНД

Р6М5Н3

У10ГА

15Х

6Х6В3МФС

Домашнее задание

Спасибо за внимание!!!