ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«СТАРОБЕЛЬСКИЙ ПРОФЕССИОНАЛЬНЫЙ КОЛЛЕДЖ»

МДК.05.01 «ТЕХНИКА И ТЕХНОЛОГИЯ

ГАЗОВОЙ СВАРКИ»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

»

2023год

г. Старобельск

Рассмотрено и согласована методической Заместитель директора по УПР

комиссией преподавателей и мастеров п/о

по профессиям: «Сварщик (ручной и частично __________ Цыганок Н.В.

механизированной сварки (наплавки, резки))»;

«Мастер отделочных и декоративных работ»;

«Мастер по ремонту и обслуживанию электрооборудования»

Протокол № ___ от «____»___________2023г.

Председатель МК _______________________

Составитель:

Гусева Людмила Алексеевна, преподаватель высшей категории

дисциплин профессионального цикла ГОУ СПО ЛНР

«Старобельский профессиональный колледж».

Изложена методика проведения лабораторных работ по изучению техники и технологии, оборудования и выбора режимов для газовой сварки.

В сборнике представлены цели работ, теоретические сведения, исходные данные, порядок выполнения работ, контрольные вопросы.

Лабораторные работы предназначены для студентов 3 курса по специальности 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)) очной формы обучения.

СОДЕРЖАНИЕ

Введение 4

Общие указания 5

Соблюдение правил техники безопасности 6

Лабораторная работа №1 «Выбор марки сварочной проволоки

для сварки углеродистых и легированных сталей» 7

Лабораторная работа №2 «Изучение строения и эксплуатации

ацетиленового генератора» 10

Лабораторная работа №3 «Изучение оборудования сварочного

поста для газовой сварки» 15

Лабораторная работа №4 «Выбор режимов сварки углеродистых

сталей» 24

Лабораторная работа №5 «Выбор мощности пламени для сварки углеродистой стали различной толщины» 28

Приложения 32

Введение

Качество подготовки будущих сварщиков и повышение их уровня подготовки связано с изучением современных производственных технологий по газовой сварке, знакомством с условиями надёжности сварных конструкций, основного технологического оборудования, а также с самостоятельным изучением отдельных вопросов дисциплины в рамках лабораторных работ.

Производство сварных конструкций в настоящее время является всеобъемлющим фактором современной промышленности, так как все больше конструкций машин, зданий сооружений и т.д. изготавливается при помощи сварки и резки различных материалов. Изучение современных методов и способов создания новых конструкций и ремонт старых изделий при помощи газовой сварки необходимо будущим специалистам, как процесс целенаправленной и сознательной профессиональной деятельности. Процесс достижения необходимого уровня профессиональной подготовки носит индивидуализированный характер, соответствующий развитию компетентностной составляющей, связанной с формированием профессиональных знаний, умений, навыков и личностных характеристик.

Цель данных методических указаний – помочь студентам правильно организовать свою самостоятельную работу (подготовку, оформление и защиту лабораторной работы) в рамках дисциплины «Техника и технология газовой сварки».

Общие указания

Лабораторные работы по междисциплинарному курсу «Техника и технология газовой сварки» имеют целью систематизацию и углубление полученного теоретического материала курса. А также приобретение практических навыков в проведении экспериментальных исследований по изготовлению сварочных конструкций, обеспечению их высокого качества и технико-экономических показателей технологии изготовления.

В сборнике изложена методика проведения лабораторных работ по изучению техники и технологии, оборудования и выбора режимов для газовой сварки, представлены цели работ, теоретические сведения, исходные данные, контрольные вопросы. Приведены необходимые материалы и оборудование, даны указания по порядку проведения эксперимента, обработке его результатов и составлению отчёта.

Перед выполнением лабораторной работы студент самостоятельно изучает теоретический материал, подготавливает таблицы для записи данных и результатов исследований. На одной лабораторной установке одновременно работает бригада из трёх-пяти человек. До начала лабораторной работы преподаватель проверяет знания студентов, проводит инструктаж по технике безопасности, формирует бригады студентов по тематике выполняемых работ. После выполнения задания по лабораторной работе студент обрабатывает и анализирует полученные данные, оформляет письменный отчёт по работе. Отчёт должен быть подписан студентом.

Все записи в отчёте должны быть выполнены чернилами аккуратно и технически грамотно.

Оформленный отчёт должен быть представлен на подпись преподавателю и защищён после выполнения лабораторной работы. Он должен быть оформлен в ученической тетради с указанием номера и наименования лабораторной работы, фамилии и номера группы студента, даты выполнения работы.

Соблюдение правил техники безопасности

Технику безопасности при проведении лабораторных работ в данном помещении изучают на первом занятии по специальной инструкции, а затем каждый студент расписывается в контрольном журнале.

Перед началом каждой лабораторной работы преподаватель и заведующий лабораторией инструктируют студентов по технике безопасности на рабочем месте, обращают внимание на места повышенной опасности и травматизма.

При выполнении лабораторных работ необходимо дополнительно учесть следующие требования техники безопасности:

- Перед включением установок необходимо осмотреть наличие и целостность заземления;

- Все электрические схемы собираются при выключенном сетевом рубильнике;

- Включает рубильник заведующий лабораторией после проверки преподавателем собранной схемы;

- Студентам запрещается открывать распределительные шкафы, разбирать и ремонтировать электроустановки и приборы;

- Обо всех неисправностях необходимо сообщить преподавателю или заведующему лаборатории;

- При выполнении работ по сварке и очистке сварных швов необходимо использовать индивидуальные средства защиты;

- При перерывах в работе и после её окончания все оборудование должно быть обесточено.

Студент должен разобрать схемы, положить на место приборы, инструмент и навести порядок на рабочем месте.

Лабораторная работа №1

Выбор марки сварочной проволоки

для сварки углеродистых и легированных сталей

Цель: изучить методику выбора сварочной проволоки в зависимости от марки свариваемого металла заданной конструкции.

Оснащение: справочные материалы, сварочная проволока.

Краткие теоретические сведения

1. Основное требование к сварочной проволоке: химический состав проволоки для сварки должен соответствовать составу металла, из которого сделаны свариваемые детали или элементы, сварочная проволока должна плавиться при температуре, практически равной температуре металла, плавление должно быть равномерным, а сама сварочная проволока не должна быть грязной или окислённой.

2. Проволока изготовляется из стали, химический состав которой приведён в табл.2

3. Условные обозначения марок проволоки

3.1. Условные обозначения марок проволоки состоят из индекса Св(сварочная) и следующих за ним цифр и букв.

3.2. Цифры, следующие за индексом Св, указывают среднее содержание углерода в сотых долях процента.

3.3. Химические элементы, содержащиеся в металле проволок, обозначаются следующими буквами: А- азот (только в высоколегированных проволоках); Б- ниобий; В- вольфрам; Г- марганец; Д- медь; М- молибден; Н- никель; С- кремний; Т- титан; Ф- ванадий; Х- хром; Ц- цирконий; Ю- алюминий.

3.4. Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. После буквенного обозначения элементов, содержащихся в небольших количествах, цифры не проставлены.

3.5. Буква А на конце условных обозначений марок низкоуглеродистой и легированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание серы и фосфора по сравнению с проволокой марки.

3.5. Буква А на конце условных обозначений марок низкоуглеродистой и легированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание серы и фосфора по сравнению с проволокой марки.

Порядок выполнения работы:

Изучить классификацию сварочной проволоки

Ознакомиться с марками сварочной проволоки

Освоить методику выбора сварочной проволоки

Выбрать марку сварочной проволоки в зависимости от предложенных марок стали, указанных в таблице 1.

Таблица 1

| № п/п | Марка стали | Прочность В, МПа | Химический состав,% |

| Классификация | C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Cu |

| 1 | Сталь10 | 340 | конструкционная углеродистая качественная | 0.07 - 0.14 | 0.17- 0.37 | 0.35 - 0.65 | до 0.25 | до 0.04 | до 0.035 | до 0.15 |

|

|

| до 0.25 |

| 2 | ВСт1пс | 410 | конструкционная углеродистая обыкновенного качества | 0.06 - 0.12 | 0.05 - 0.15 | 0.25 - 0.5 | - | до 0.05 | до 0.04 | - |

|

|

| - |

| 3 | 12Х13 | 600 | коррозионно-стойкая (нержавеющая) жаропрочная | 0.09 - 0.15 | до 0.8 | до 0.8 | до 0.6 | до 0.025 | до 0.03 | 12 - 14 |

|

|

|

|

| 4 | Сталь15пс | 380 | конструкционная углеродистая качественная | 0.12 - 0.19 | 0.05 - 0.17 | 0.35 - 0.65 | до 0.25 | до 0.04 | до 0.035 | до 0.25 |

|

|

| до 0.25 |

| 5 | 20Х3МВФ | 900 | жаропрочная | 0.15 - 0.23 | 0.17 - 0.37 | 0.25 - 0.5 | до 0.3 | до 0.025 | до 0.03 | 2.8 - 3.3 | 0.35 - 0.55 | 0.3 - 0.5 | 0.6 - 0.85 | до 0.2 |

| 6 | 12МХ | 420 | жаропрочная легированная | 0.09 - 0.16 | 0.17 - 0.37 | 0.4 - 0.7 | до 0.3 | до 0.025 | до 0.03 | 0.4 - 0.7 | 0.4 - 0.6 | до 0.2 | до 0.05 | до 0.2 |

| 7 | Сталь30 | 500 | углеродистая качественная | 0.27-0.35 | 0.50-0.80 | 0.17-0.37 |

|

|

|

|

|

|

|

|

Составить отчёт.

Сделать выводы по работе.

Ответить на контрольные вопросы.

Содержание отчёта

Название и цель работы.

Оснащение для выполнения лабораторной работы.

Выбор марки сварочной проволоки для указанных марок стали

По итогам выбора заполнить таблицу.

| Марка стали | Химический состав,% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Марка проволоки | Химический состав,% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расшифровать Св-08АА; Св-08ГСМТ; Св-10Х5М; Св-13Х25Т; Св-08ХН2ГМТА (ЭП-111).

Выводы по работе.

Ответы на контрольные вопросы.

Контрольные вопросы.

Основное требование к сварочной проволоке.

По каким признакам классифицируется сварочная проволока?

Как маркируется сварочная проволока?

Обозначение химических элементов при маркировке сварочной проволоки.

Лабораторная работа №2

Изучение строения и эксплуатации ацетиленового генератора.

Цель: изучить строение и эксплуатацию ацетиленового генератора.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Под ацетиленовым генератором понимают аппарат, служащий для получения ацетилена при разложении карбида кальция водой. Каждый ацетиленовый аппарат должен иметь паспорт установленной формы, инструкцию по эксплуатации и сертификат безопасности.

Основными элементами аппарата являются:

газообразователь, в котором происходит разложение карбида кальция водой;

газосборник (газгольдер), предназначенный для сбора и хранения ацетилена;

предохранительное устройство, ограничивающее давление ацетилена в пределах установленной для данной конструкции нормы;

предохранительный затвор, который при обратном ударе, происходящем в горелке или резаке, не пропускает взрывную волну во внутрь генератора;

устройство, предназначенное для автоматической регулировки количества вырабатываемого ацетилена в зависимости от интенсивности его потребления.

В условиях домашних мастерских и строительных площадок чаще всего применяют передвижной ацетиленовый генератор типа АСП-10, имеющий производительность 1,25 м³/час (рис.), основные технические характеристики которого приведены в таблице.

Рис. Ацетиленовый генератор среднего давления «АСП -10»:

А - внешний вид; Б - схема;

винт; 2- коромысло; 3- направляющие; 4- крышка; 5- пружина;

6- мембрана; 7- горловина; 8- корзина для карбида кальция; 9- клапан предохранительный; 10- трубка; 11 - патрубок; 12- вентиль; 13- предохранительный затвор; 14-16- сливной штуцер; 15- контрольная пробка; 17- поддон; 18- контрольный манометр

Ацетиленовый генератор АСП-10 представляет собой металлический цилиндр, состоящий из корпуса с крышкой 4 и мембраной 6, корзины 8, предназначенной для загрузки карбида кальция, предохранительного клапана 9, вентиля 12, предохранительного жидкостного затвора 13, сливного штуцера 14, контрольной пробки 15, сливного штуцера 16, поддона 17 и контрольного манометра 18.

В верхней части корпуса находится газообразователь, в котором происходит разложение карбида кальция с выделением ацетилена. В средней части расположен вытеснитель, в котором находится воздушная подушка и вода, которая сообщается с водой в газообразователе в процессе работы генератора. В нижней части генератора расположен промыватель, в котором происходит охлаждение ацетилена и отделение его от образовавшейся извести. Газосборник, являющийся верхней частью промывателя, служит для накопления образовавшегося ацетилена.

Технические характеристики генератора АСП-10

| Технические характеристики генератора АСП-10 | Значение |

| Номинальное давление, Мпа | 0,15 |

| Разовая загрузка карбида кальция, кг | 3,5 |

| Время работы без перезарядки, мин | 45-50 |

| Размеры кусков карбида кальция, мм | 25-80 |

| Общая вместимость генератора, л | 50,6 |

| Вместимость промывателя, л | 24,5 |

| Вместимость газообразователя, л | 15,0 |

| Вместимость вытеснителя, л | ИД |

| Количество заливаемой в генератор воды, л | 19,1 |

| Габариты генератора, мм | 420x380x960 |

| Масса генератора (без загрузки), кг | 21,3 |

Согласно ГОСТ 30829 на корпусе генератора прикрепляется табличка со следующими данными: марка, заводской номер и год выпуска генератора; производительность (м³/ч); рабочее давление (МПа); единовременная загрузка карбида (кг); пределы температур, в которых может работать ацетиленовый генератор.

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утеплённых будках.

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утеплённых будках.

Заправляют генератор в следующей последовательности. Через горловину 7 заливают необходимое количество воды, которая при достижении уровня переливной трубки 10 поступает в промыватель. Заполнение контролируют переливной пробкой 15. Карбид кальция загружают в металлическую решетчатую корзину 8, закрепляют поддон 17, устанавливают на место и прижимают металлической крышкой 4 с мембраной 6. Плотность прилегания крышки к корпусу генератора обеспечивается винтовым зажимом 1. По мере разложения карбида кальция водой выделяемый в газообразователе ацетилен по трубке 10 поступает в промыватель, проходит сквозь слой воды, где охлаждается и очищается и через вентиль 12 по шлангу поступает на потребление. Необходимое для сварки давление ацетилена поддерживается предохранительным затвором 13.

Процесс разложения карбида кальция регулируется следующим образом. По мере разложения карбида кальция корзина опускается в воду вертикальным движением под действием вытеснителя. Когда давление ацетилена повышается, корзина с карбидом поднимается вверх под действием пружины и мембраны. При этом уровень погружения карбида в воду снижается и, как следствие, снижается количество вырабатываемого ацетилена, что, в свою очередь, приводит к снижению давления. Если давление падает ниже допустимого, усилием пружины корзина опускается в воду, и автоматически увеличивается количество вырабатываемого ацетилена и давление начинает повышаться.

Кроме того, давление в аппарате регулируется уровнем воды, находящейся в газообразователе. По мере выработки ацетилена, когда давление повышается, вода под его действием переливается в вытеснитель, её уровень снижается и количество вырабатываемого ацетилена снижается. Если давление ацетилена падает, вода из вытеснителя поднимается вверх, смачивая карбид кальция, и количество вырабатываемого ацетилена вновь возрастает. Таким образом, при помощи указанных двух механизмов поддерживается необходимое количество вырабатываемого ацетилена и его рабочее давление.

Порядок работы:

1. Провести внешний осмотр генератора, затвора, соединения.

2. Залить воду через горловину до уровня контрольной пробки.

3. Загрузить корзину карбидом кальция, массой и грануляцией соответствующими паспорту.

4. Осторожно опустить корзину в генератор. При контакте с водой выделяется ацетилен, который вытесняет воздух из газообразователя (продувка).

5. Через 5-10 с крышку загерметизировать, затягивая винт по часовой стрелке.

6. В процессе образования ацетилена необходимо следить за показаниями манометра.

7. При падении давления в генераторе его необходимо разрядить.

Для того чтобы перезарядить реторту, необходимо открыть крышку, вынуть корзину, очистить реторту от ила и высушить её. Затем снова загрузить корзину карбидом кальция, вставить в реторту и закрыть её, после чего снова открыть вентиль.

Контрольные вопросы:

1. Классифицируйте ацетиленовые генераторы и перечислите их основные элементы.

2. Опишите последовательность перезарядки реторты.

3. Правила установки переносных ацетиленовых генераторов.

Лабораторная работа № 3

Изучение оборудования сварочного поста для газовой сварки

Цель работы: изучить оборудование сварочного поста для газовой сварки

Материалы, оборудование, инструменты: сварочный пост с комплектом газосварочного оборудования.

Основные теоретические сведения

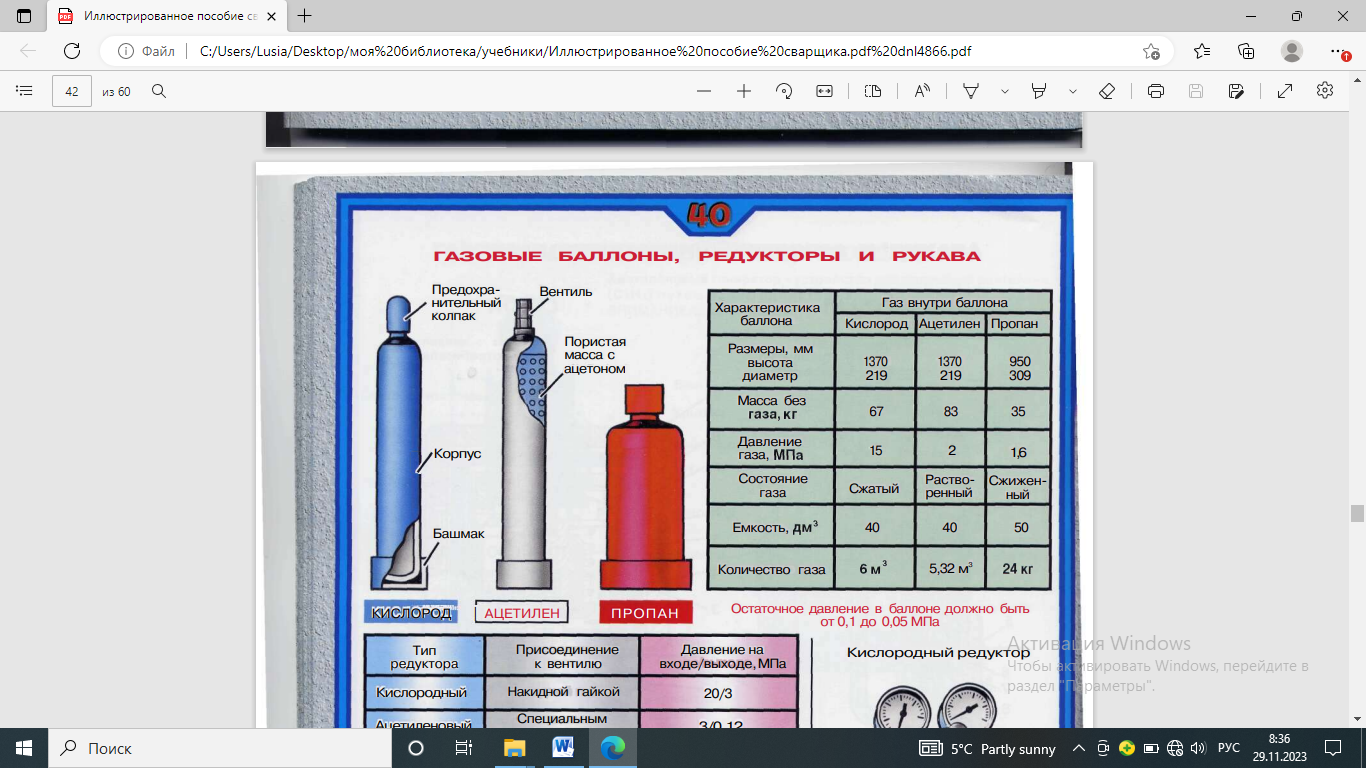

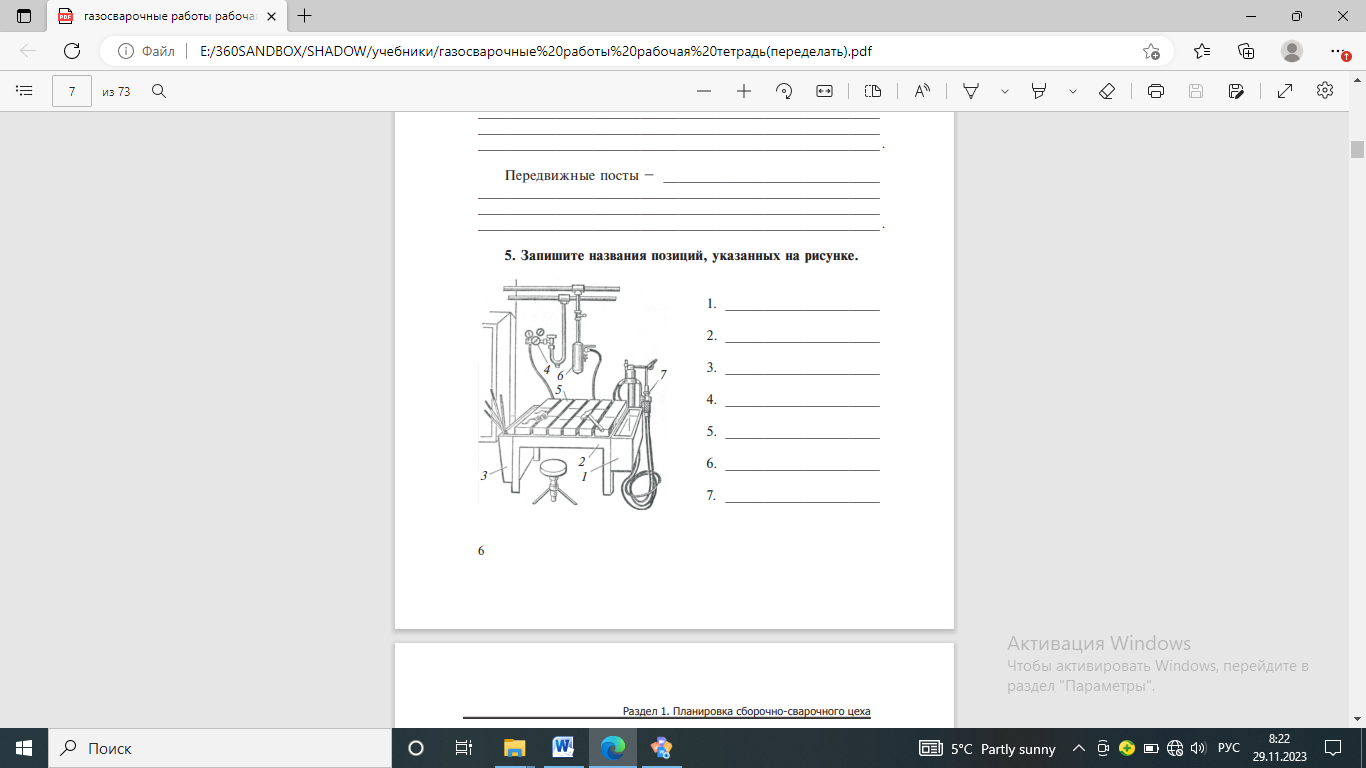

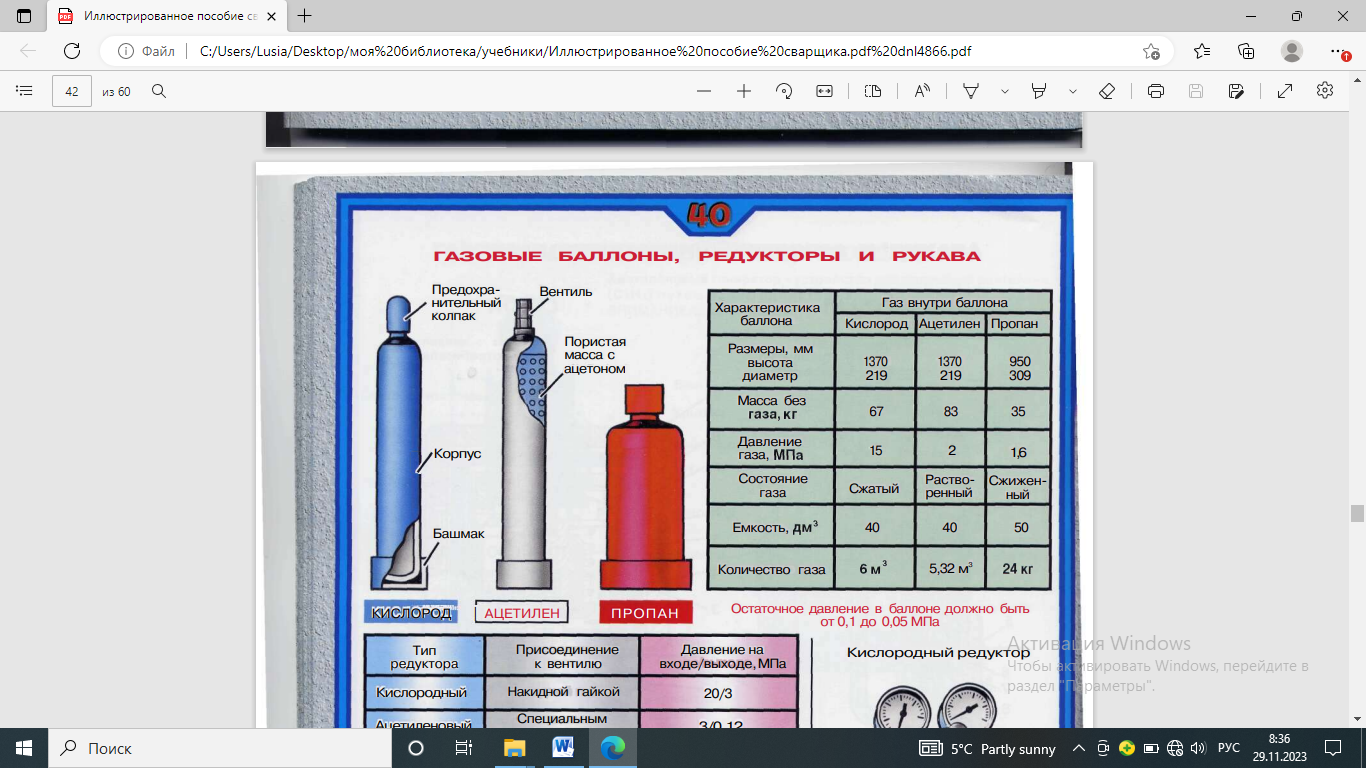

Сварочный пост комплектуется следующим оборудованием:

газовая горелка

соединительные шланги (кислородный и ацетиленовый)

редукторы (кислородный и ацетиленовый)

стальной баллон с ацетиленом (пропаном)

стальной баллон с кислородом

Кислород, используемый для сварочных работ, получают из воздуха методом глубокого охлаждения и поставляют к месту потребления в стальных баллонах голубого цвета с чёрной надписью "Кислород". Водяная ёмкость баллона 40л и при давлении 15 МПа он вмещает 6 м3 газообразного кислорода.

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40л, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40л, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

хранения и транспортировки баллон заполнен

пористым активированным углём, который

пропитан ацетоном. В одном объёме ацетона

растворяется 23 объёма ацетилена. Баллон окрашен

в белый цвет с надписью "Ацетилен" красного

цвета.

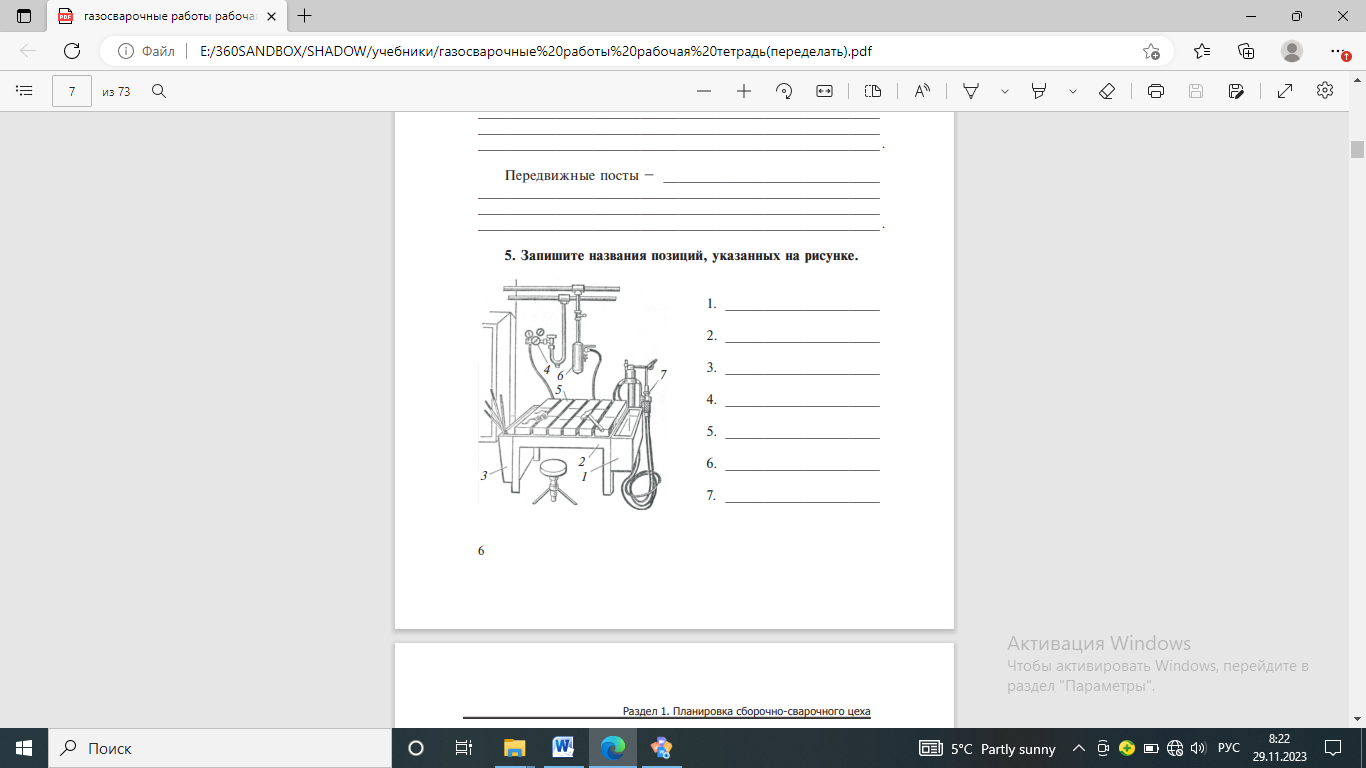

Рис. 1. Схема газосварочного поста

с питанием от баллонов:

1 – сварочная горелка;

2 – гибкий шланг;

3 – редуктор;

4 – баллон с ацетиленом;

5 – баллон с кислородом

Баллоны для сжатых газов

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввёртывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из труб углеродистой и легированной стали. Баллоны окрашивают снаружи в условные цвета, в зависимости от рода газа. Например, кислородные баллоны окрашивают в голубой цвет, ацетиленовые - в белый, водородные - в жёлто-зелёный, для прочих горючих газов - в красный цвет.

Верхнюю сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона. Баллон на сварочном посту устанавливают вертикально и закрепляют хомутом.

Вентили для баллонов

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя, так как она сильно коррозирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь.

Газовые редукторы

Газовые редукторы

К вентилям баллонов крепятся газовые редукторы, которые предназначаются для снижения давления газа, поступающего из баллона к горелке, и поддержания постоянства установленного давления во время работы. Газовые редукторы имеют обычно два манометра, один из которых измеряет давление газа на входе в редуктор, второй – на выходе из него.

Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля газового баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определённый цвет, например, голубой для кислорода, белый для ацетилена.

К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги.

Рукава (шланги)

Для подвода газа к горелкам или резакам применяют специальные рукава, изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы при температуре окружающего воздуха от +50 до -35°С. Для работы при более низких температурах применяют специальные шланги из морозостойкой резины, выдерживающей температуру до -65°С.

Согласно ГОСТу, в зависимости от назначения и условий работы, шланги выпускают трёх типов:

- для подачи ацетилена, городского газа и других горючих газов при рабочем давлении не более 0,6 МПа;

- для подачи жидких горючих — керосина и бензина при рабочем давлении не более 0,6 МПа;

- для подачи кислорода при рабочем давлении не более 1,5 МПа.

Испытательное давление для шлангов типов I и II — 0,75 МПа, а для типа III — 18,75 МПа. У шлангов типа I и II запас прочности должен быть не менее, чем четырёхкратный, а у типа III — не менее, чем трёхкратный по отношению к рабочему давлению.

Шланги выпускают с внутренними диаметрами 6, 9, 12 и 16 мм. Шланги с внутренним диаметром 6 мм применяют для горелок малой мощности типа ГСМ-53 и «Звёздочка». Для горелок и резаков нормальной и большой мощности применяют шланги с внутренним диаметром 9, 12 и 16 мм.

По всей длине шланги имеют сплошную полосу, нанесённую несмываемой краской. На шлангах для горючих газов полоса красного цвета, на шлангах для жидких горючих — жёлтого цвета и на шлангах для кислорода — голубого.

Газовые горелки

Горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания пламени требуемой мощности.

По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 3). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счёт подсоса его струёй кислорода. Кислород, вытекая с большой скоростью из сопла инжектора, создаёт разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2 – 0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001 – 0,002 МПа.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено – кислородного пламени и поддерживать достаточно высокую скорость истечения газов из горелки.

Наиболее распространённые инжекторные горелки “Звезда” и ГС-3 имеют семь номеров сменных наконечников (табл. 1).

Техническая характеристика инжекторных горелок Таблица 1

|

| Номера наконечников |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Толщина свариваемого металла, мм | 0,5–1.5 | 1 – 2,5 | 2,5–4 | 4 – 7 | 7 – 11 | 10 – 18 | 17 – 30 |

| Расход ацетилена, gм3/ч (л/ч) | 50-125 | 120–240 | 230–430 | 400–700 | 660–1100 | 1050–1750 | 1700–2800 |

| Расход кислорода, gм3/ч (л/ч) | 55–135 | 130–260 | 250–440 | 430–750 | 74 –1200 | 1150–1950 | 1900-3100 |

| Давление кислорода, МПа | 0,1–0,4 | 0,15–0,4 | 0,2 – 0,4 | 0,2–0,4 | 0,2–0,4 | 0,2–0,4 | 0,2–0,4 |

| Давление ацетилена, МПа | Не ниже 0,001 | Не ниже 0,001 | Не ниже 0,001 | Не ниже 0,001 | Не ниже 0,001 | Не ниже 0,001 | Не ниже 0,001 |

Горелки большой мощности и многопламенные, работающие в тяжёлых условиях, при высокой температуре, обычно делаются безинжекторными, в них оба газа – кислород и ацетилен – поступают под одинаковым давлением в пределах 0,01 – 0,15 Мпа..

Порядок выполнения работы

Ознакомиться с оборудованием сварочного поста для газовой сварки.

Ознакомиться с баллонами на рабочем месте.

Ознакомиться с устройством газовых редукторов и способом их установки на баллон.

Ознакомится с устройством сварочной горелки.

Составить отчёт.

Ответить на контрольные вопросы.

Содержание отчёта

Название и цель работы.

Оборудование для выполнения лабораторной работы.

Принципиальная схема поста газовой сварки.

Способы хранения газов при газовой сварке.

Составные части баллона.

Назначение газового редуктора.

Способ присоединения кислородного редуктора к баллону.

Способ присоединения ацетиленового редуктора к баллону.

Сущность работы инжекторной горелки.

Сущность работы безинжекторной горелки.

Назначение шлангов для газовой сварки.

Выводы по работе.

Контрольные вопросы.

Заполнить таблицу.

| Газ | Цвет баллона | Цвет надписи на баллоне | Давление газа в баллоне | Состояние газа в баллоне | Назначение баллонов |

| Кислород |

|

|

|

|

|

| Ацетилен |

|

|

|

|

|

| Пропан |

|

|

|

|

|

Назначение газового редуктора.

Назначение газовой горелки.

Конструктивные отличия инжекторной горелки от безинжекторной.

Материал для изготовления шлангов для газовой сварки.

Объясните строение кислородного шланга, используя рисунок.

Запишите название позиций, указанных на рисунке.

Список литературы

Чернышов Г.Г. Сварочное дело. М., «Академия» 2007

Казаков Ю.В. Сварка и резка металлов М., «Академия» 2008

Лабораторная работа №4

Выбор режимов газовой сварки углеродистых сталей

Цель работы: Сформировать умения выбирать режим газовой сварки углеродистых сталей.

Задание: Приобрести навыки выбора режима газовой сварки углеродистых сталей, рассчитать мощность пламени и диаметр присадочной проволоки для правого и левого способов сварки.

Основные теоретические сведения

С повышением содержания углерода растут показатели прочности и твёрдости материала, однако снижаются его пластичность и вязкость. Поэтому процентное соотношение C к Fe является основным критерием классификации стали, разделившим её на три группы:

- Низкоуглеродистая (0,02-0,3%С) – мягкие, ковкие сплавы общего применения, которые часто используются в быту (например, в виде прокатного профиля), а также в ненагруженных узлах строительных конструкций, промышленных деталей и механизмов.

- Среднеуглеродистые (0,3-0,6%С) – сбалансированные сплавы, зачастую обладающие хорошими показателями упругости, стойкости к деформациям и усталостным нагрузкам. Применяются в машиностроении и электротехнике, в том числе для изготовления пружин, рессор, контактных пластин. Ограниченно применяются для изготовления приборов и инструментов.

- Высокоуглеродистые (0,6-2,14%С) – прочные, но относительно хрупкие сплавы, применяющиеся для изготовления ответственных изделий, в том числе инструментов и их режущих кромок, подшипников, дроби для абразивной обработки, стальных канатов и тросов, измерительных приборов.

Кроме того, в углеродистых сталях содержатся примеси других элементов в количестве, недостаточном для того, чтобы материал считался легированным. Допустимо наличие в структуре сплава:

- кремния – не более 1%;

- марганца – не более 1%;

- фосфора – не более 0,06%;

- серы – не более 0,05%;

- азота, водорода и кислорода в незначительных количествах.

Значительное влияние на качество стали и её эксплуатационные характеристики оказывает технология производства, режимы последующей термообработки и другие металлургические параметры.

В общем виде классификацию сталей по методу их изготовления, назначению, содержанию тех или иных веществ можно представить в виде таблицы.

| Углеродистая сталь | - Конструкционная - Инструментальная |

| По качеству | - Обычного качества - Качественная (У7-У13) - Высококачественная (У7А-У13А) |

| Группа | «А» — с гарантированными механическими свойствами «Б» — с гарантированным химическим составом «В» — с гарантированными механическими свойствами и химическим составом |

| По содержанию марганца | С нормальным содержанием С повышенным содержанием |

| По степени раскисленности | КП (кипящая), ПС (полуспокойная), СП (спокойная) |

| По содержанию углерода | низко- средне- высокоуглеродистая |

В качестве вида стали может указываться способ её производства. Углеродистые стали могут изготавливаться как в мартеновских и кислородно-конвертерных печах, так и электросталеплавильным методом. Последний метод обеспечивает большую стабильность свойств и характеристик готового продукта.

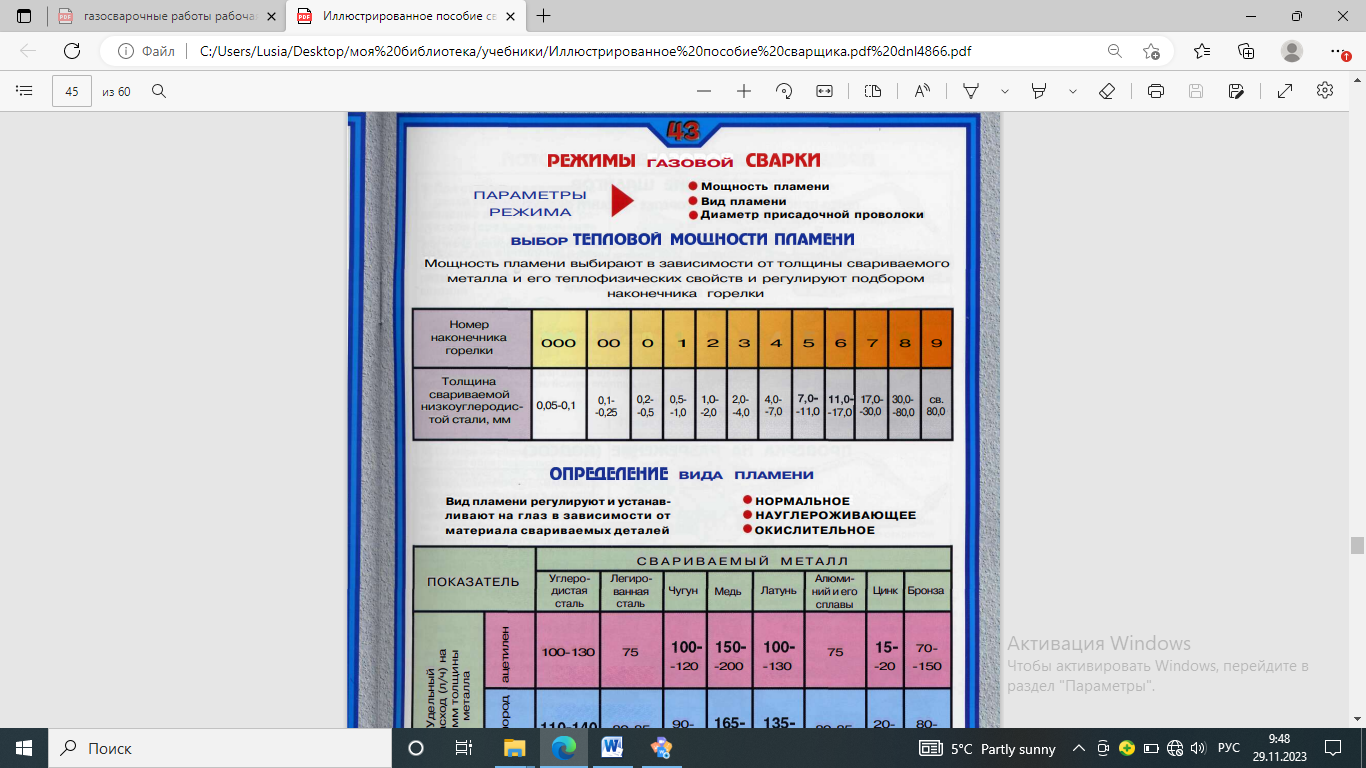

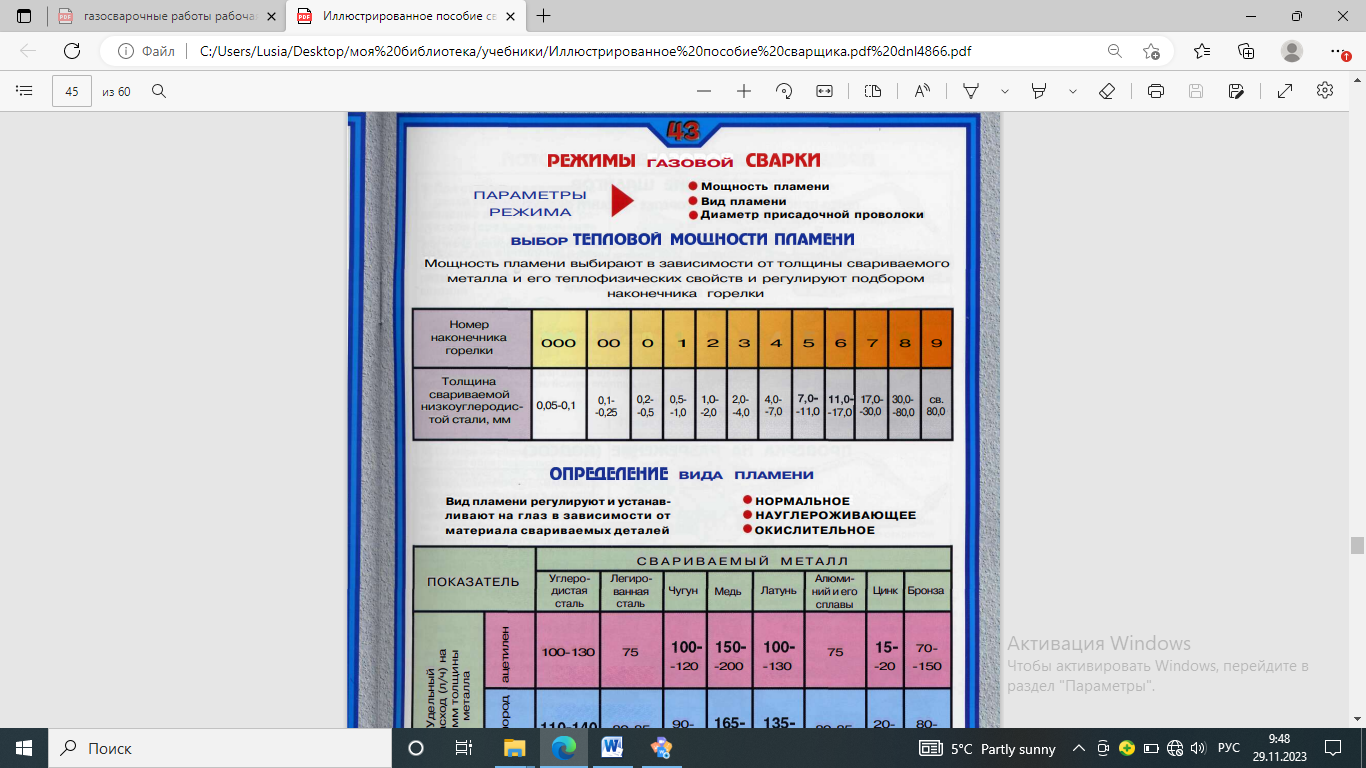

При газовой сварке мощность пламени оказывает большое влияние на производительность и качество процесса. Мощность пламени определяется количеством сжигаемого в единицу горючего газа (дм³/сек). Практикой установлено, что необходимая для сварки углеродистой стали мощность пламени пропорциональна толщине свариваемого металла:

Uа = k* S, (1)

где S- толщина свариваемого металла, в мм; k - коэффициент пропорциональности, равный для левого способа сварки 100 - 130 дм³/сек (л/ч), а для правого 120 - 150 дм³/сек (л/ч) ацетилена на 1мм толщины металла.

Каждому номеру сменного наконечника горелки соответствует свой расход ацетилена, температура пламени. Вычислив по формуле расход ацетилена, по таблицам подбирают соответствующий расходу номер сменного наконечника горелки для сварки металла данной толщины.

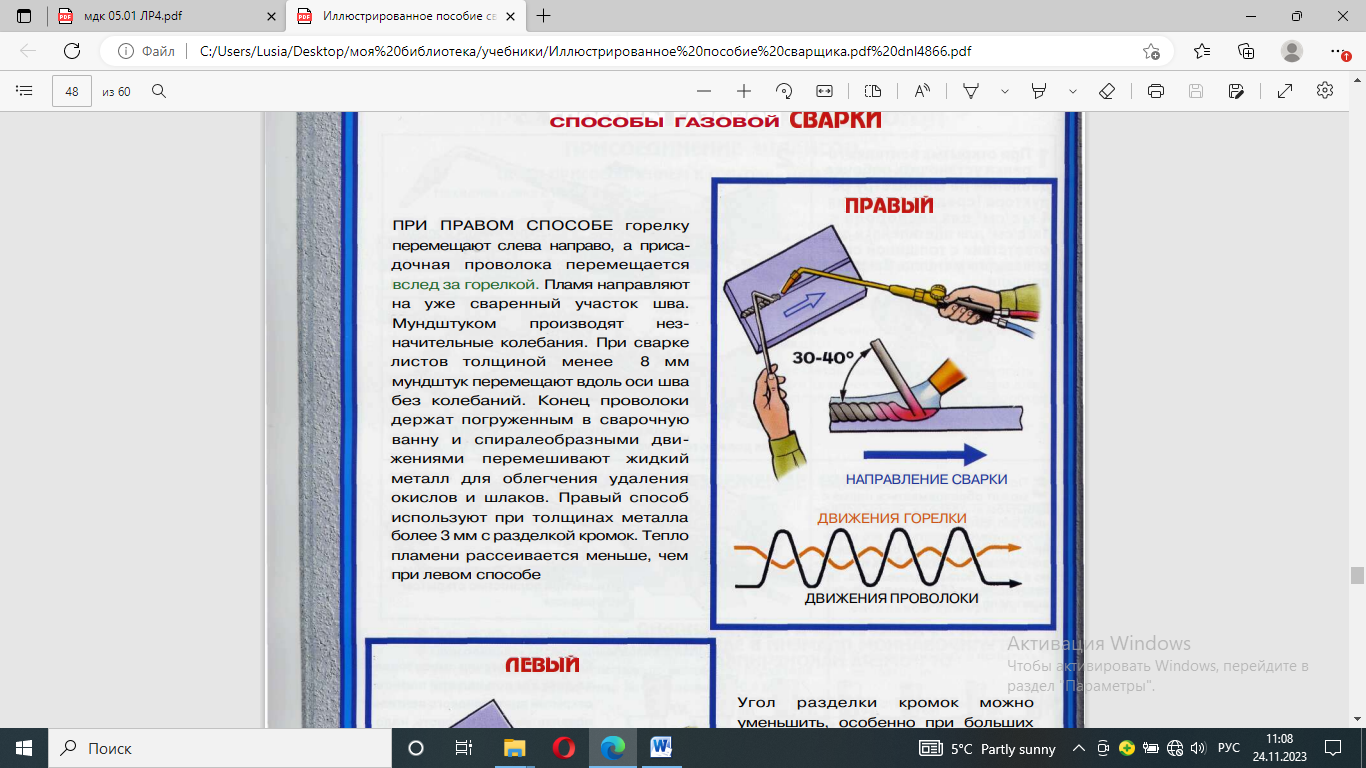

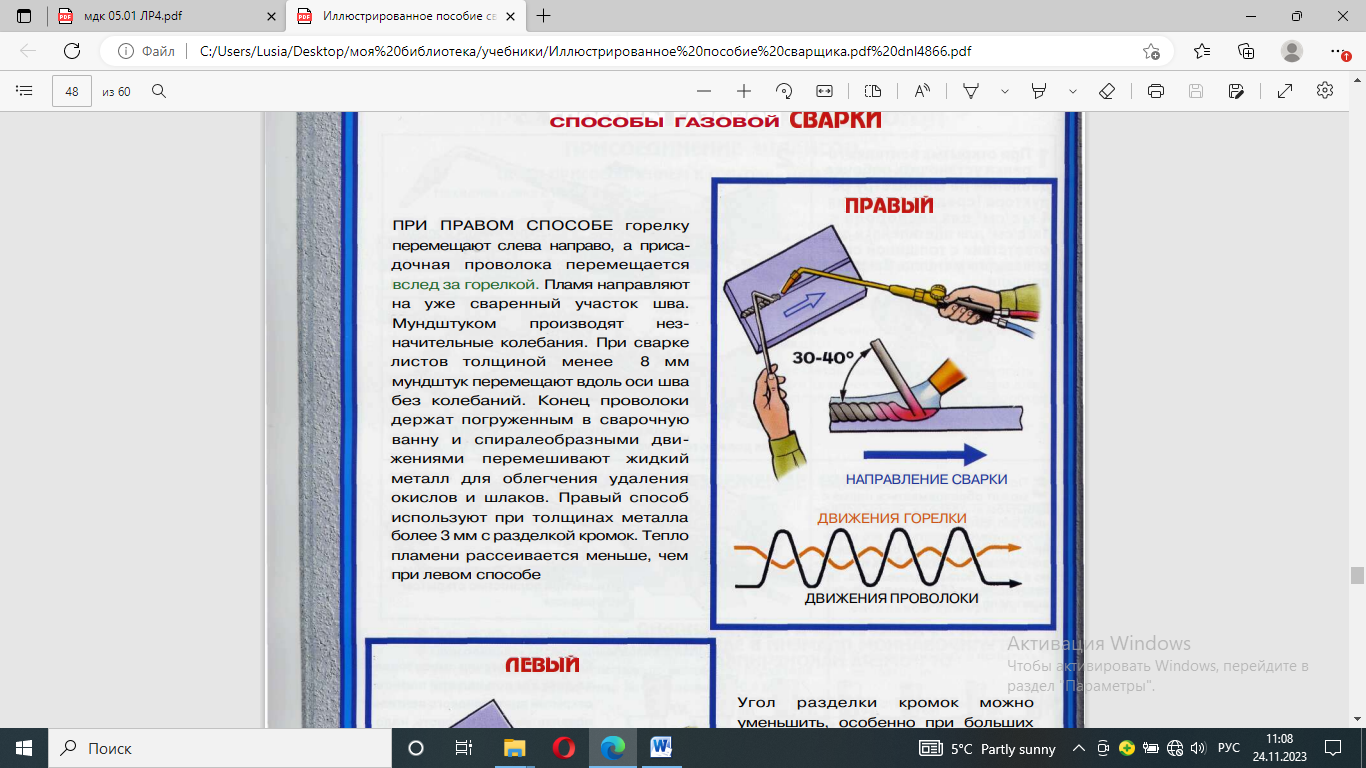

Различают левый и правый способы ручной газовой сварки. При левом способе сварку ведут справа налево. Впереди находится присадочный металл, а за ним следует горелка. Внешний вид шва лучше при левом способе, так как в этом случае сварщик лучше видит верхнюю кромку застывающей ванны. Левый способ обычно применяют при сварке металла толщиной до 5 мм.

При правом способе сварку ведут слева направо. При правом способе сварки достигается лучшее качество шва. Это объясняется тем, что пламя горелки направлено на формирующийся шов, который лучше защищён от воздуха и медленнее остывает.

Правый способ сварки обеспечивает более глубокий провар, поэтому его применяют при сварке металла толщиной более 5 мм.

Диаметр присадочной проволоки при сварке правым способом приближённо определяют по формуле. D = S/2 (2).

Диаметр присадочной проволоки при сварке правым способом приближённо определяют по формуле. D = S/2 (2).

При левом способе диаметр проволоки берут на один мм больше.

Порядок выполнения работы

Вычислить по формуле (1) необходимую мощность пламени для левого и правого способов сварки и выбрать для них соответствующие номера сменных наконечников.

Определить диаметр присадочной проволоки по формуле (2) для правого и левого способов сварки.

Форма отчёта о работе

Тема, цель работы.

Расчёт мощности пламени для правого и левого способов сварки.

Расчёт диаметра присадочной проволоки для правого и левого способов.

Вывод по работе.

Лабораторная работа №5

Выбор мощности пламени для сварки углеродистой стали различной толщины

Цель: изучить влияние мощности пламени и способа сварки стали на геометрические размеры швов.

Необходимое оборудование и инструменты

Пост газовой сварки.

Пластины из низкоуглеродистой стали без скоса кромок толщиной 36 мм

Присадочная проволока Св-08 или Св-08А.

Карандашная калька.

Миллиметровая линейка.

Штангенциркуль.

Пресс для излома образцов.

Общие сведения

При газовой сварке мощность пламени оказывает большое влияние на производительность и качество процесса. Мощность пламени определяется количеством сжигаемого в единицу времени горючего газа и обычно измеряется в дм3/с (л/ч). Практикой установлено, что необходимая для сварки углеродистой стали мощность пламени пропорциональна толщине свариваемого металла.

Каждому номеру сменного наконечника горелки соответствует свой расход ацетилена, т.е. своя мощность пламени. Вычислив по формуле расход ацетилена, по таблицам подбирают соответствующий этому расходу номер сменного наконечника горелки для сварки металла данной толщины.

Каждому номеру сменного наконечника горелки соответствует свой расход ацетилена, т.е. своя мощность пламени. Вычислив по формуле расход ацетилена, по таблицам подбирают соответствующий этому расходу номер сменного наконечника горелки для сварки металла данной толщины.

а)

Различают левый и правый способы ручной газовой сварки. При левом способе (рис. 1а) сварку ведут справа налево. Впереди находится присадочный металл, а за ним следует горелка.

Рис 1. Способы газовой сварки:

а – левый; б – правый

б)

При правом способе (рис. 1б) сварку ведут слева направо: горелку перемещают впереди присадочной проволоки. При правом способе сварки достигается лучшее качество шва. Это объясняется тем, что пламя горелки направленно на формирующийся шов, который лучше защищён от воздуха и медленнее остывает. Правый способ сварки обеспечивает более глубокий провар, поэтому его применяют при сварке металла толщиной более 5 мм.

Внешний вид шва лучше при левом способе, т.к. в этом случае сварщик лучше видит верхнюю кромку застывающей ванны. Левый способ обычно применяют при сварке металла толщиной до 5 мм.

Диаметр присадочной проволоки при сварке правым способом приближённо определяют по формуле: dп = / 2 (мм).

При левом способе Ø проволоки берут на 1 мм больше: dл = / 2 + 1,0 (мм).

Порядок выполнения работы

А. Определение влияния мощности пламени на геометрический размер сварного шва.

Опилить до металлического блеска, собрать встык без зазора и прихватить по краям две пластины, как показано на рисунке 1.

Опилить до металлического блеска, собрать встык без зазора и прихватить по краям две пластины, как показано на рисунке 1.

Рис. 1 - Схема сборки пластин и наплавки валиков

Для данной толщины металла вычислить по формуле необходимую мощность пламени и выбрать по таблице номер сменного наконечника.

Установить наконечник в ствол горелки и перпендикулярно стыку произвести наплавку валика левым способом.

Установить сменный наконечник на один номер меньше и на один номер больше и произвести наплавку второго и третьего валиков; при этом скорость передвижения горелки должна быть такой же, как и при наплавке первого валика.

Сломать стык на прессе, наложить на излом карандашную кальку и обвести контуры поперечного сечения швов.

Замерить геометрические размеры всех валиков (ширину шва, высоту усиления и глубину провара) и выявить влияние на них мощности пламени. Результаты замеров записать в таблицу.

Б. Определение влияния способа сварки на геометрические размеры швов.

Собрать встык без зазора и прихватить по краям две пластины (рис. 1).

Вычислить по формулам необходимую мощность пламени для левого и правого способов сварки и выбрать для них соответствующие номера сменных наконечников.

Перпендикулярно стыку произвести наплавку двух валиков, причём первый наплавлять левым способом, а второй – правым.

Сломать стык и определить геометрические размеры поперечного сечения швов.

Результаты замеров занести в таблицу 6.

Таблица 6 - Результаты замеров

| № шва | Способ сварки | Мощность пламени | № сменного наконечника | Размеры швов | Внешний вид шва |

| Ширина | Высота усиления | Глубина провара |

|

|

|

|

|

|

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется мощностью пламени и как она определяется?

2. Чем отличаются и когда применяются правый и левый способы сварки?

3. Как определяется диаметр сварочной проволоки при левом и правом способах сварки?

Основная литература

Полевой Г. В. Газопламенная обработка металлов: учебник для вузов [Гриф Минобразования РФ]/ Г. В. Полевой-М.: Академия, 2010.-333с.

Маслов В. И. Сварочные работы: учеб. пособие для начального проф. образования [Гриф Минобразования РФ]/ В. И. Маслов-М.: Академия, 2008.-248с.

Маслов В. И. Сварочные работы: учеб. пособие для начального проф. образования [Гриф Минобразования РФ]/ В. И. Маслов-М.: Академия, 2008.-248с.

ПРИЛОЖЕНИЕ

Технические данные горелок ручной сварки Таблица 1

| Параметр | Номер наконечника |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Примерная толщина свариваемого металла (сталь), мм | 0,5 | 1-3 | 2,5-4 | 4-7 | 7-11 | 10-18 | 17-30 |

| Расход ацетилена, л/ч | 50-135 | 135-250 | 250-400 | 400-700 | 700-1100 | 1050-1750 | 1700-2800 |

| Расход кислорода, л/ч | 50-140 | 140-260 | 260-420 | 420-750 | 750-1170 | 1170-1900 | 1900-3100 |

| Диаметр отверстий, мм а)инжектора | 0,25 | 0,35 | 0,45 | 0,6 | 0,75 | 0,95 | 1,2 |

| б) смесительной камеры | 0,85 | 1,25 | 1,60 | 2,0 | 2,5 | 3,0 | 3,8 |

| в) мундштука | 0,80 | 1,15 | 1,5 | 1,9 | 2,3 | 2,8 | 3,5 |

| Давление кислорода, атм. | 1-4 | 1,5-4 | 2-4 | 2-4 | 2-4 | 2-4 | 2-4 |

| Скорость истечения смеси из мундштука, м/с | 60-145 | 70-145 | 75-145 | 80-145 | 90-160 | 100-165 | 105-175 |

Механические свойства сварных швов Таблица 2

| п/п | Характер пламени | Механические свойства |

| Gв, кг/мм2 | , % | ам, кгм/см2 | НВ |

| 1 | Нормальное | 33-36 | 15-20 | 8-10 | 125 |

| 2 | С избытком ацетилена | 35-42 | 0,3 | 1,5 | 180-320 |

| 3 | С избытком кислорода | 25-27 | 7-10 | 1,5-8 | 105-115 |

35

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

3.5. Буква А на конце условных обозначений марок низкоуглеродистой и легированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание серы и фосфора по сравнению с проволокой марки.

3.5. Буква А на конце условных обозначений марок низкоуглеродистой и легированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки Св-08АА сдвоенная буква А указывает на пониженное содержание серы и фосфора по сравнению с проволокой марки.

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утеплённых будках.

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утеплённых будках. К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40л, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40л, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного

Газовые редукторы

Газовые редукторы

Диаметр присадочной проволоки при сварке правым способом приближённо определяют по формуле. D = S/2 (2).

Диаметр присадочной проволоки при сварке правым способом приближённо определяют по формуле. D = S/2 (2). Каждому номеру сменного наконечника горелки соответствует свой расход ацетилена, т.е. своя мощность пламени. Вычислив по формуле расход ацетилена, по таблицам подбирают соответствующий этому расходу номер сменного наконечника горелки для сварки металла данной толщины.

Каждому номеру сменного наконечника горелки соответствует свой расход ацетилена, т.е. своя мощность пламени. Вычислив по формуле расход ацетилена, по таблицам подбирают соответствующий этому расходу номер сменного наконечника горелки для сварки металла данной толщины.

Опилить до металлического блеска, собрать встык без зазора и прихватить по краям две пластины, как показано на рисунке 1.

Опилить до металлического блеска, собрать встык без зазора и прихватить по краям две пластины, как показано на рисунке 1.