СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические рекомендации по выполнению практических работ по дисциплине «Технология изготовления деталей на станках с ЧПУ» для специальности: 18.02.13 Технология производства изделий из полимерных композитов

Просмотр содержимого документа

«Методические рекомендации по выполнению практических работ по дисциплине «Технология изготовления деталей на станках с ЧПУ» для специальности: 18.02.13 Технология производства изделий из полимерных композитов»

Сафоновский филиал областного государственного бюджетного профессионального образовательного учреждения «Смоленская академия профессионального образования»

(Сафоновский филиал ОГБПОУ СмолАПО)

Методические рекомендации по выполнению практических работ по дисциплине «Технология изготовления деталей на станках с ЧПУ» для специальности: 18.02.13 Технология производства изделий из полимерных композитов.

Составитель: Савельева Людмила Николаевна

2021г.

Одобрена цикловой Рассмотрена и рекомендована

комиссией машиностроения и Методическим советом филиала нанотехнологий академии для студентов,

Протокол № _______ обучающихся по специальности

От «___»_________2021г. 15.02.08 Технология

машиностроения

Председатель:_________Е.А.Демкина Заместитель директора

___________Г.Л.Полежаева

Автор ___________Л.Н.Савельева Протокол № ______

/преподаватель «_____»________________2021г.

Сафоновского филиала ОГПБОУ СмолАПО/

Рецензент __________Е.А.Демкина

/преподаватель

Сафоновского филиала ОГПБОУ СмолАПО/

Рецензент __________А.А.Кушарев

Начальник основного производства

Сафоновский завод «Гидрометприбор»

СОДЕРЖАНИЕ

| Пояснительная записка | 4 |

| Практическая работа №1. Геометрические основы программирования. | 5 |

| Практическая работа №2. Определение координат опорных точек траектории. | 16 |

| Практическая работа №3,4. Расчет координат опорных точек на фрезерную операцию контурной обработки детали на станке с ЧПУ. | 24 |

| Практическая работа №5. Расчет координат опорных точек на фрезерную операцию с ЧПУ. Обработка колодцев. | 29 |

| Практическая работа №6. Базирование заготовок на фрезерных станках с ЧПУ. Схемы базирования. | 34 |

| Практическая работа №7, 8. Разработка технологических процессов обработки заготовок на фрезерных станках с ЧПУ. | 41 |

| Практическая работа №9. Аналитический расчет режимов резания при работе осевым инструментом. | 43 |

| Практическая работа №10. Расчет координат опорных точек при сверлении деталей на станках с ЧПУ. | 50 |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Методические рекомендации по выполнению практических работ по дисциплине «Технология изготовления деталей на станках с ЧПУ» для специальности: 18.02.13 Технология производства изделий из полимерных композитов способствуют лучшему усвоению студентами материала, закреплению теоретических знаний, приобретению умений, привитию навыков разработки технологии и подготовки управляющих программ обработки заготовок на станках с ЧПУ и охватывает основные разделы курса. Перед началом каждой практической работы проверяется степень подготовленности студента в области теоретических положений, относящихся к данной работе, а также содержания и порядка проведения практической работы. Проверку знаний студентов проводит преподаватель, ведущий практические работы, с помощью тестового контроля. Каждый студент до выполнения практических работ в лаборатории должен предварительно ознакомиться с настоящим учебным пособием, а также изучить соответствующие разделы курса по рекомендованной литературе и конспекту лекций.

4

ПРАКТИЧЕСКАЯ РАБОТА №1

Геометрические основы программирования

Задание: Овладеть основными понятиями и определениями, относящимися к программированию автоматизированного оборудования, структурой и форматом УП, системой координат детали, станка, инструмента.

Цель работы: Изучить основные понятия и определения, относящиеся к программированию автоматизированного оборудования, структуру и формат УП, систему координат детали, станка, инструмента.

Технология выполнения работы:

1. Структура УП и ее формат

2. Кадр управляющей программы

3. Система координат детали

4. Система координат станка:

- Система координат токарного станка с ЧПУ с горизонтальным расположением шпинделя

- Система координат токарного станка с ЧПУ с вертикальным расположением шпинделя

- Система координат горизонтально-фрезерного станка

- Система координат вертикально- фрезерного станка

5. Система координат инструмента

6. Правило правой руки

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

5

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

1 Указания к практической работе

1.1 Основные понятия и определения, относящиеся к программированию автоматизированного оборудования

Управляющая программа (УП) — совокупность команд на языке программирования, соответствующая заданному алгоритму функцио нирования станка для обработки конкретной заготовки.

Числовое программное управление (ЧПУ) станком — управление обработкой заготовки на станке по УП, в которой данные заданы в цифровой форме.

Позиционное ЧПУ (позиционное управление) — ЧПУ, при котором рабочие органы станка перемещаются в заданные точки, причем траектории перемещения не задаются.

Контурное ЧПУ станком (контурное управление) — ЧПУ, при котором рабочие органы станка перемещаются по заданной траектории и с заданной скоростью для получения необходимого контура обработки.

Программоноситель — носитель данных, на котором записана УП. В качестве носителя данных могут применяться перфолента, магнитная лента, магнитный диск, компакт-диск (CD) и запоминающие устройства различного типа.

Программное обеспечение системы ЧПУ (программное обеспечение) — совокупность программ и документации для реализации целей и задач системы ЧПУ.

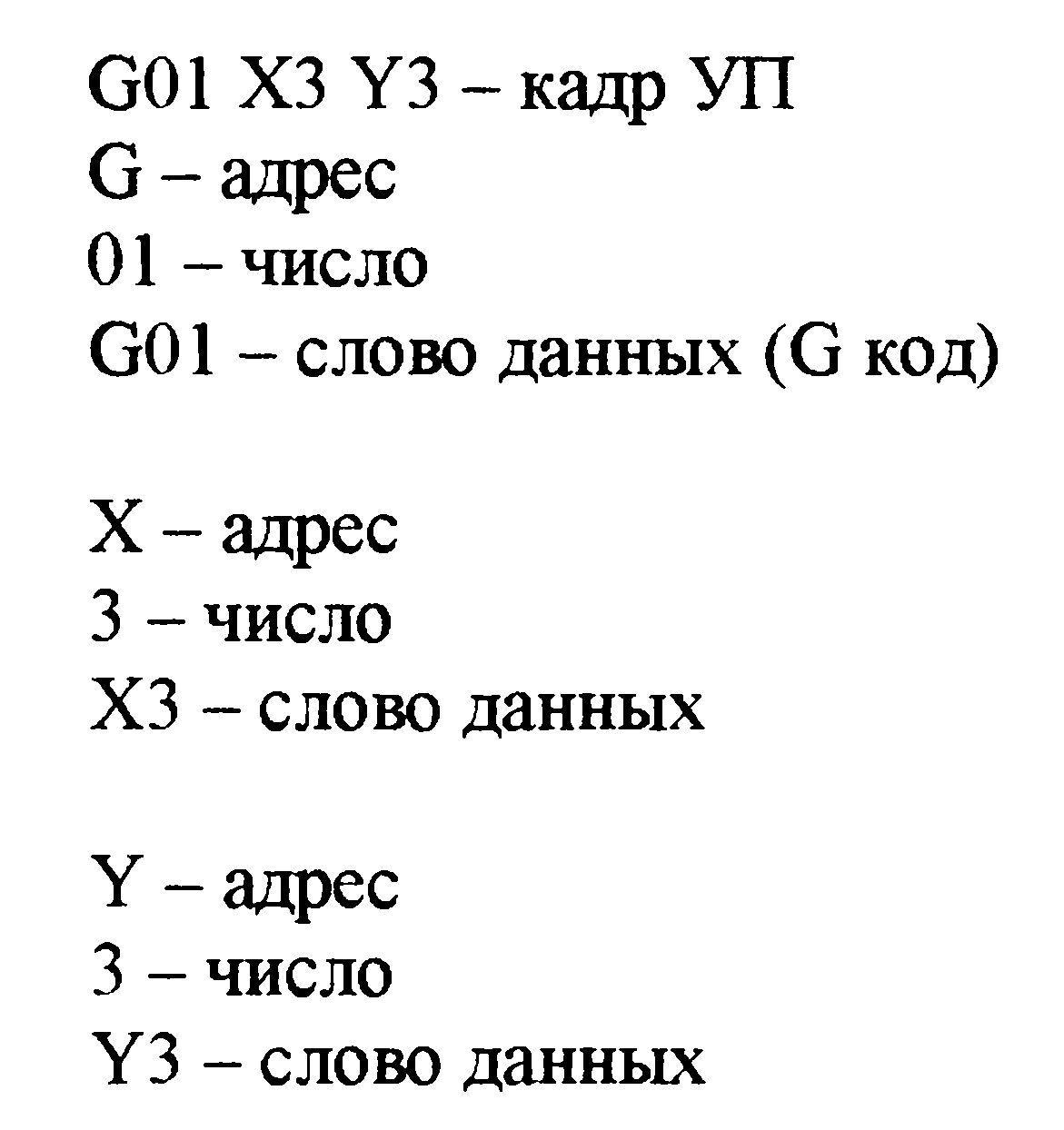

Кадр управляющей программы (кадр) — составная часть УП,

вводимая и отрабатываемая как единое целое и содержащая не менее одной команды.

Слово УП (слово) — составная часть кадра УП, содержащая данные о параметре процесса обработки заготовки и (или) другие данные по выполнению управления.

7

Адрес ЧПУ (адрес) — часть слова УП, определяющая назначение следующих за ним данных, содержащихся в этом слове.

Номер кадра УП (номер кадра) — слово в начале кадра, определяющее последовательность кадров в УП.

Формат кадра УП (формат кадра) — условная запись структуры и расположения слов в кадре УП с максимальным числом слов.

Нулевая точка станка (нуль станка) — точка, принятая за начало координат станка.

Нулевая точка детали (нуль детали) — точка на детали, относительно которой заданы ее размеры.

Интерполяция — получение (расчет) координат промежуточных точек траектории движения центра инструмента в плоскости или пространстве.

Геометрический элемент — непрерывный участок расчетной

траектории или контура детали, задаваемый одним и тем же законом в одной и той же системе координат.

Опорная точка — точка расчетной траектории, в которой происходит изменение либо закона, описывающего траекторию, либо условий протекания технологического процесса.

Опорная геометрическая точка — точка расчетной траектории, в которой происходит изменение закона, описывающего траекторию.

Опорная технологическая точка — точка расчетной траектории, в которой происходит изменение условий протекания технологического процесса.

Постпроцессор — согласующая программа САП, учитывающая особенности данного станка и формирующая кадр.

Процессор — программа первичной переработки информации в САП, формирующая данные по обработке детали безотносительно к типу станка. Расчетная траектория — теоретическая аппроксимированная относительная траектория центра инструмента.

8

Управляемая координата — ось системы координат, относительное перемещение которой вдоль центра инструмента осуществляется с помощью одного исполнительного органа системы управления.

Центр инструмента — неподвижная относительно державки точка инструмента, по которой ведется расчет траектории.

Эквидистанта — линия, равноотстоящая от линии контура детали (заготовки).

Интерполятор системы ЧПУ станком — вычислительный блок системы ЧПУ, задающий последовательность управляющих воздействий для перемещения рабочих органов станка по осям координат в соответствии с функциональной связью между координатами опорных точек, заданных программой управления станком.

Ось координат станка с ЧПУ — направление, совпадающее с

перемещением рабочего органа станка по направляющей опоре в

соответствии с программой управления станком, связанное с одной единицей привода.

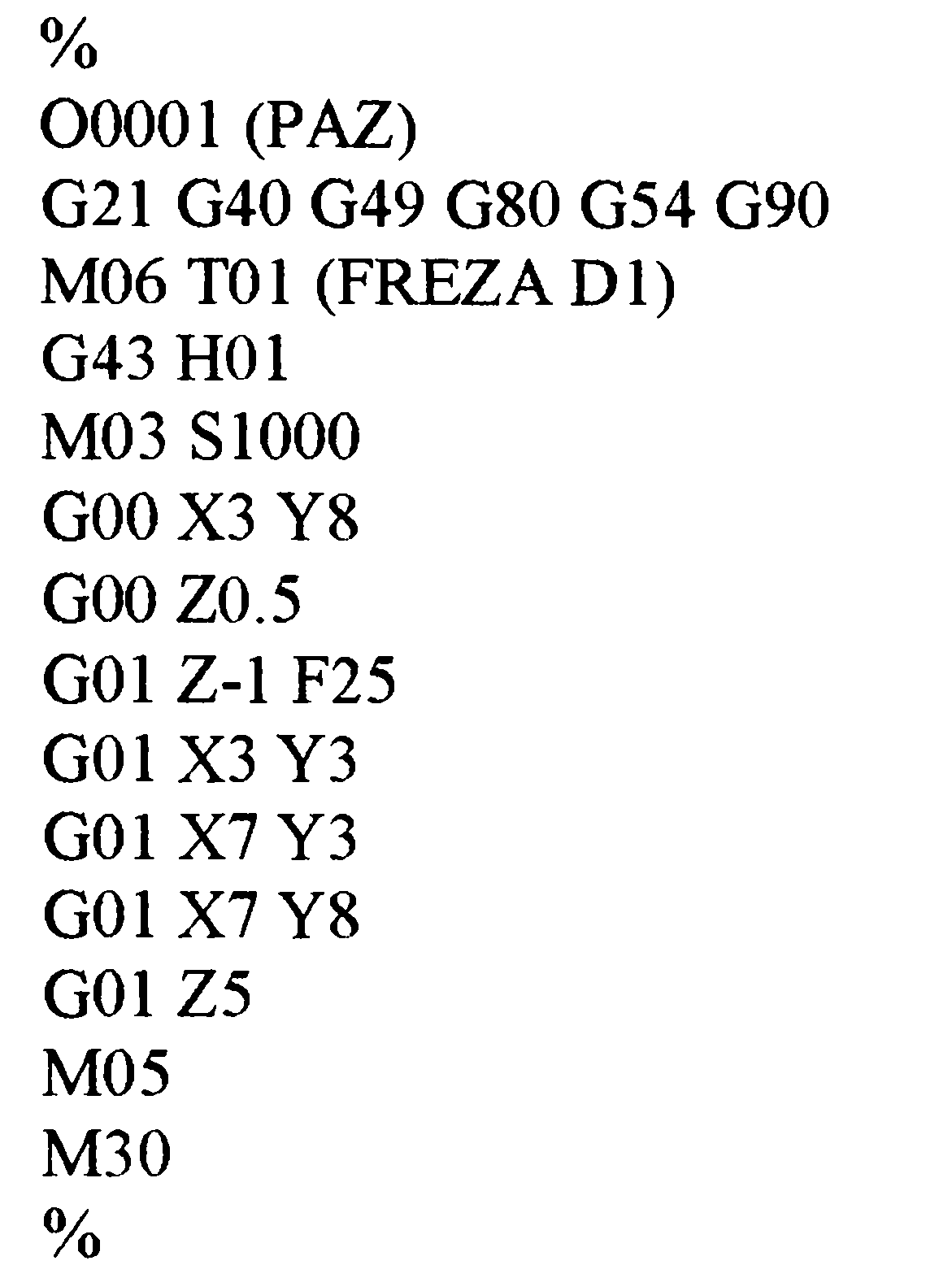

1.2 Структура УП и ее формат

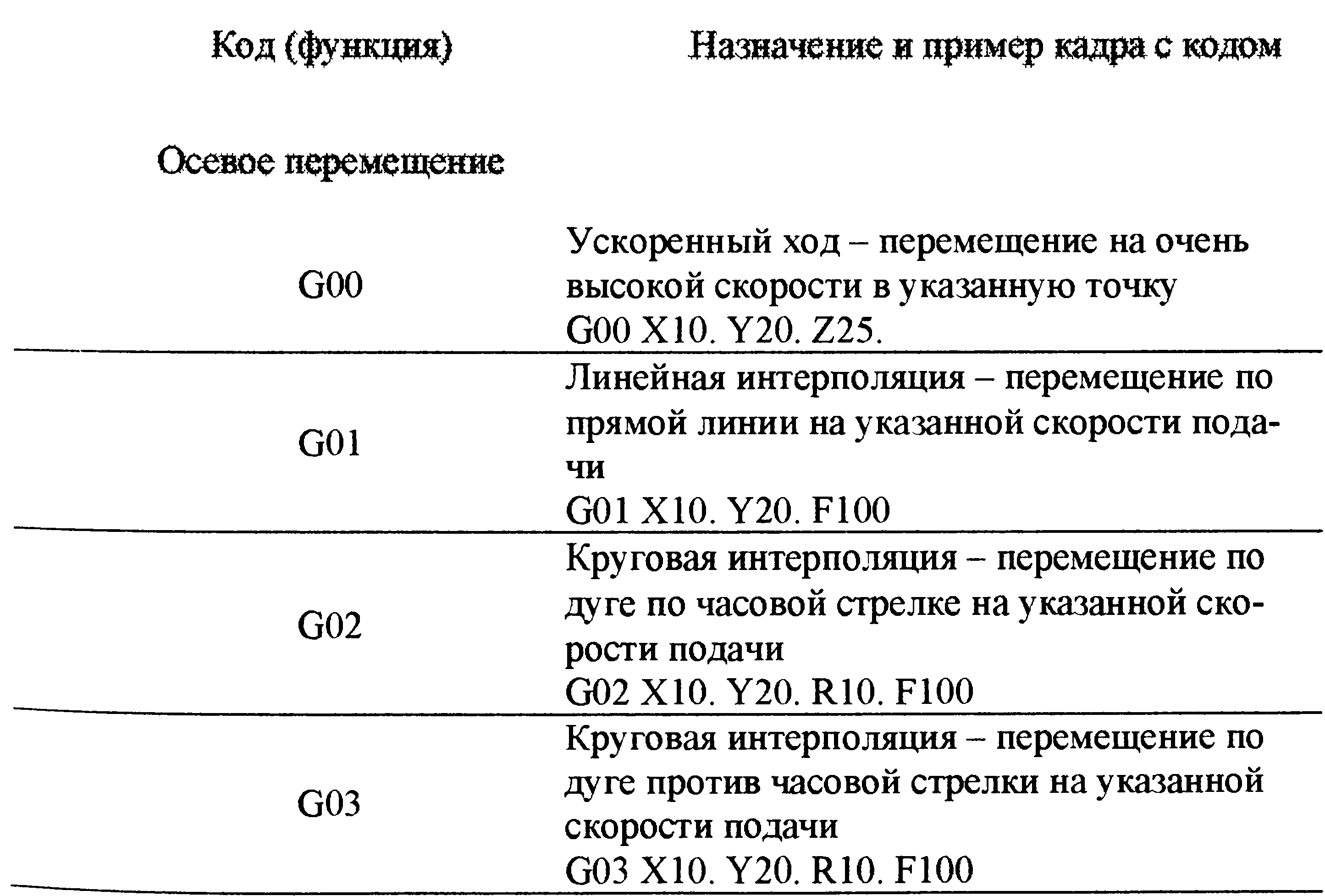

Коды (функции) с адресом G, называемые подготовительными, определяют настройку СЧПУ на определенный вид работы.

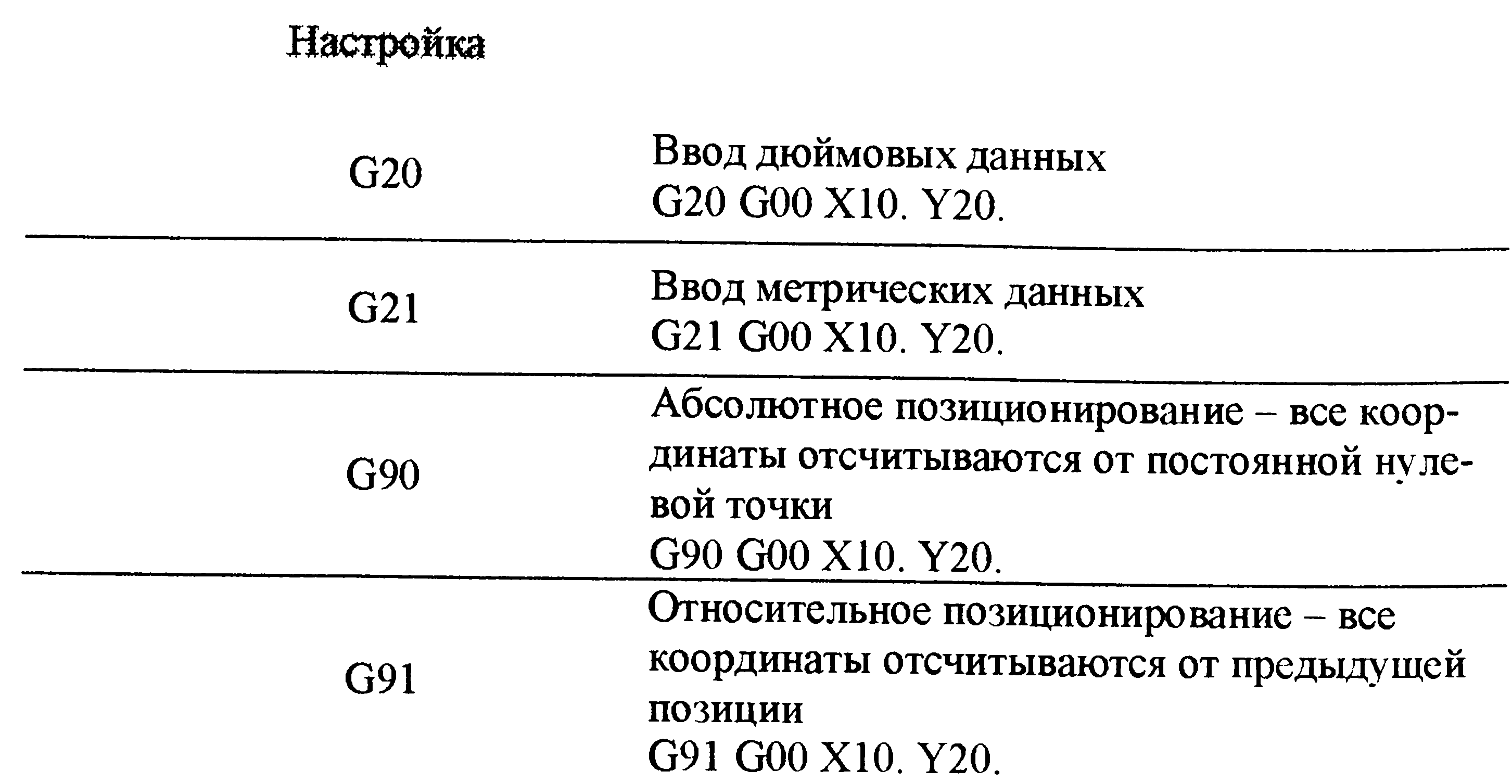

• Коды (функции) с адресом М называются вспомогательными и предназначены для управления режимами работы станка.

• Любая программа обработки состоит из некоторого количества строк, которые называются кадрами УП.

• В самом начале УП обязательно должен находится код начала программы % и номер программы (например, 00001),

• Немодальные коды действуют только в том кадре, в котором они находятся. А модальные коды активны до тех пор, пока их не отменят другим кодом из их функциональной группы.

9

• Строкой безопасности называется кадр, содержащий G коды, которые переводят СЧПУ в определенный стандартный режим, отменяют ненужные функции и обеспечивают безопасную работу с управляющей программой.

10

Управляющая программа является упорядоченным набором команд при помощи которых определяются перемещения исполнительных органов станка и различные вспомогательные функции. Любая программа обработки состоит из некоторого количества строк. которые называются кадрами УП, Кадр управляющей программы — составная часть УП, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды. Система ЧПУ считывает и выполняет программ кадр за кадром, Очень часто программист назначает каждому кадру свой номер, который расположен в начале кадра и обозначен буквой N. Большинство станков с ЧПУ позволяет спокойно работать без номеров кадров, которые используются исключительно для удобства зрительного восприятия программы и поиска в ней требуемой информации.

Программисту рекомендуется располагать номера кадров с интервалом в 5 или 10 номеров, чтобы при необходимости можно было вставить в программу дополнительные кадры.

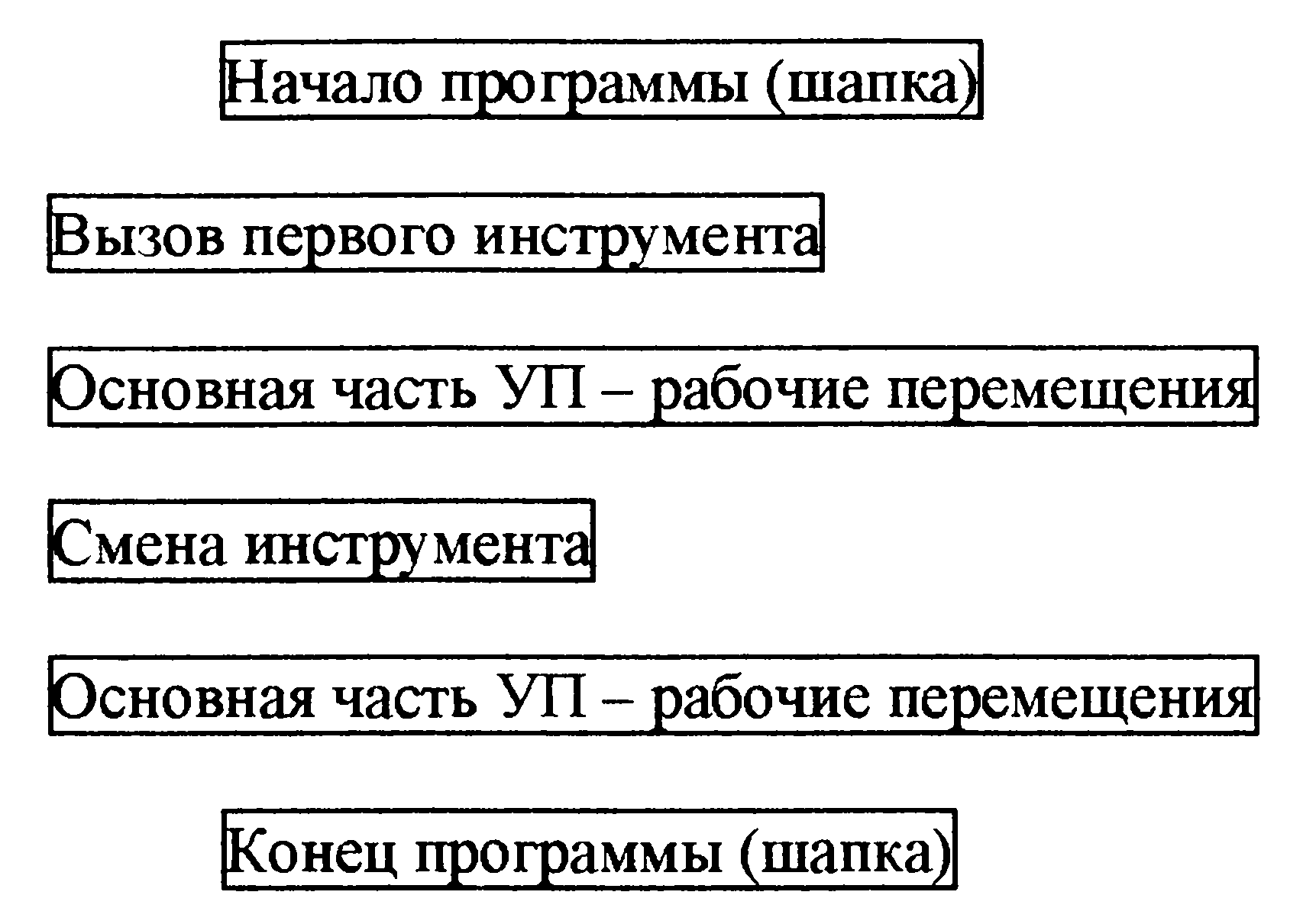

Схематично любую УП можно представить в виде следующих областей:

11

Рисунок 1 – Схематичное обозначение УП

В самом начале УП обязательно должен находиться код начала программы % и номер программы (например, 00001). Два этих первых кадра не влияют на процесс обработки, тем не менее они необходимы. для того чтобы СЧПУ могла отделить в памяти одну программу от другой, Указание номеров для таких кадров не допускается.

Каждый кадр УП состоит из слов данных. А слово данных строится из адреса (буквы) и относящегося к нему числа. Например, адрес Y относится к оси Y, а следующее за адресом число обозначает координаты вдоль этой оси.

12

12

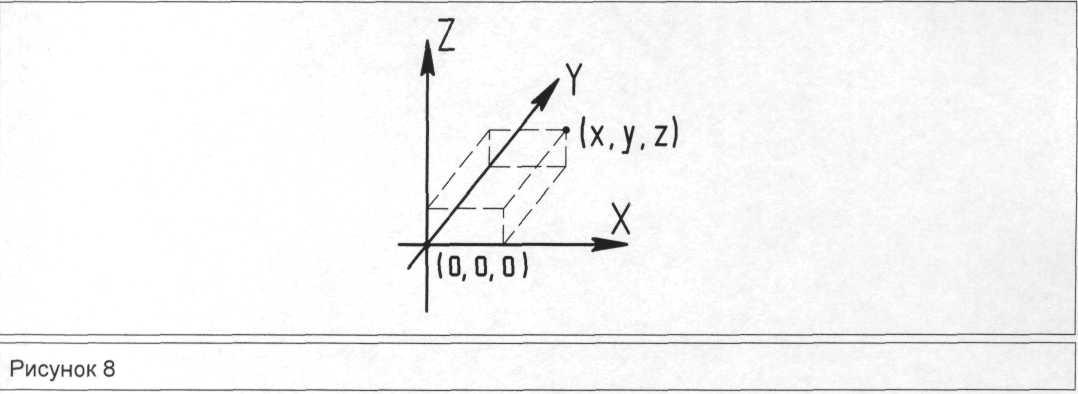

1.3 Система координат детали, станка, инструмента

Для станков с ЧПУ принята единая система координат, рекомендуемая Международной организацией по стандартизации (ISO), - прямоугольная система координат, часто называемая также декартовой. Декартова система координат в пространстве содержит три оси X, Y, Z, расположенные взаимно перпендикулярно и имеющие общую точку пересечения (начало координат), а также одинаковый геометрический масштаб.

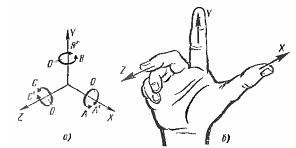

Рисунок 2 – Система координат

В частном случае декартова система координат может иметь не три, а две координатные оси, находящиеся в одной плоскости. В этом случае говорят о декартовой системе координат на плоскости.

В станках с ЧПУ координатные оси всегда ориентированы параллельно направляющим станка. В зависимости от типа станка расположение осей координат в пространстве может быть различным, но существуют следующие общие правила.

- Ось Z всегда совмещена с осью вращения шпинделя. Ее положительное направление всегда совпадает с направлением перемещения от устройства для крепления заготовки к режущему инструменту.

13

- Если в системе координат станка имеется хотя бы одна ось, расположенная горизонтально и не совпадающая с осью вращения шпинделя, то это будет обязательно ось X.

- Если ось Z расположена горизонтально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к левому - относительно передней плоскости - торцу станка. (Передняя плоскость станка-сторона, с которой располагаются пульт и основные органы управления станком.)

- Если ось Z расположена вертикально, то положительным направлением оси X считается направление перемещения вправо, если встать лицом к передней плоскости станка.

- Положительное направление оси Y определяется по одному из следующих правил:

Смотря вдоль оси Z в положительном направлении, мысленно повернуть ось X на 90° по часовой стрелке вокруг оси Z.

Правило правой руки: если мысленно поместить ладонь правой руки в начало координат таким образом, чтобы ось Z выходила из ладони перпендикулярно ей, а отогнутый под углом 90° к ладони большой палец показывал положительное направление оси X, то указательный палец будет показывать положительное направление оси Y.

Рисунок 3 – Правило правой руки

14

2.КАРТА ОТЧЕТА

Геометрические основы программирования

Структура УП и ее формат -

2.Кадр управляющей программы -

3.Система координат детали-

4.Система координат станка:

- Система координат токарного станка с ЧПУ с горизонтальным расположением шпинделя

- Система координат токарного станка с ЧПУ с вертикальным расположением шпинделя

- Система координат горизонтально-фрезерного станка

- Система координат вертикально- фрезерного станка

5.Система координат инструмента -

6. Правило правой руки -

15

ПРАКТИЧЕСКАЯ РАБОТА №2

Определение координат опорных точек траектории.

Задание: на основании полученного чертежа и исходных данных спроектировать технологические операции на токарном станке, определить координаты опорных точек траектории в абсолютной и относительной системах.

Цель работы: привитие практических навыков проектирования технологических операции, определение координат опорных точек траектории в абсолютной и относительной системах.

Технология выполнения работы:

Проектирование технологических операции на токарном станке, определение нулевых точек станка, детали и инструмента, выбор системы координат детали, создание схемы движения инструмента с учетом количества проходов и переходов, расчет координат опорных точек.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

16

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

17

1.Указания к практической работе

1. Корректировка чертежа изготавливаемой детали:

· перевод размеров в плоскости обработки:

· выбор технологической базы;

2. Выбор технологических операций и переходов обработки.

3. Выбор режущего инструмента.

4. Определение координат опорных точек контура детали.

1. Построение эквидистанты и нахождение координат опорных точек эквидистанты. Ввод исходной точки режущего инструмента.

2. Построение схемы наладки, в которой в графической форме указывается взаимное расположение узлов станка, изготавливаемой детали и режущего инструмента перед началом обработки.

3. Составление карты подготовки информации, в которую сводится геометрическая (координаты опорных точек и расстояния между ними) и технологическая (режимы резания) информация.

Существенной особенностью технологического проектирования для станков с ЧПУ является необходимость точной увязки траектории автоматического движения режущего инструмента с системой координат станка, исходной точкой и положением заготовки. Это налагает дополнительные требования к приспособлениям для зажима и ориентации заготовки, к режущему инструменту.

На стадии разработки технологического процесса необходимо определить обрабатываемые контуры и траекторию движения инструмента в процессе обработки, установить последовательность обработки контуров. Без этого не возможно рассчитать координаты опорных точек, осуществить точную

размерную увязку траектории инструмента с системой координат станка, исходной точкой положения инструмента и положением заготовки.

18

В процессе обработки детали инструмент рассматривается в системе координат станка. При токарной обработке центр инструмента совпадает с центром окружности при вершине резца. Траектория инструмента совпадает с эквидистантой к контуру детали и отстоит от контура на величину радиуса при вершине резца.

Операция – часть технологического процесса, выполняемая на одном станке, одним рабочим по обработке одной детали, Операция содержит одну или несколько установок. Установка – часть операции , выполняемая при одном закреплении детали.

На станке с ЧПУ основной структурной единицей операции считается переход. Переход содержит один или несколько проходов. Проход – часть перехода, связанная со снятием одного слоя металла. Переходы подразделяют на элементарные, инструментальные, позиционные и вспомогательные.

Элементы режима резания назначаются в следующем порядке:

глубина резания – подача – скорость резания.

При черновой обработке основных форм поверхностей режимы резания следует назначать исходя из полного использования возможностей станка и инструментов, так как от черновых проходов в основном зависит производительность обработки.

При черновой обработке основных поверхностей заготовок из проката инструмент перемещается по траекториям вдоль оси детали с постоянной по возможности глубиной резания. Таким образом, глубина резания каждого чернового прохода определяется общим припуском на обработку, деленном на число проходов. Значение глубины резания для черновых проходов принимается по возможности максимальной.

При чистовой обработке глубина резания выбирается в зависимости от требуемой степени точности готового изделия и параметров шероховатости обработанной поверхности. Для заготовок из стали 45 при обработке цилиндрических, конических и криволинейных поверхностей с шероховатостью Rz = 20 мкм, припуск составляет 0.25 – 0.4 мм.

19

Подачу для черновых проходов назначают исходя из жесткости заготовки и резца, прочности державки и режущих пластинок резцов, прочности механизма подачи, допустимого крутящего момента и мощности главного привода станка. Подачи можно выбирать по нормативам для автоматизированного оборудования.

В процессе подготовки УП для станков с ЧПУ деталь рассматривается в системе станок – приспособление – инструмент - деталь. Заготовка устанавливается на станке с помощью приспособления, которое фиксирует положение будущей детали относительно начального положения рабочих органов станка.

Траектория инструмента строится относительно контура детали, а затем преобразуется в движение соответствующих рабочих органов станка. В этой связи, большое значение имеют правильный выбор и взаимная увязка систем координат станка, детали и инструмента.

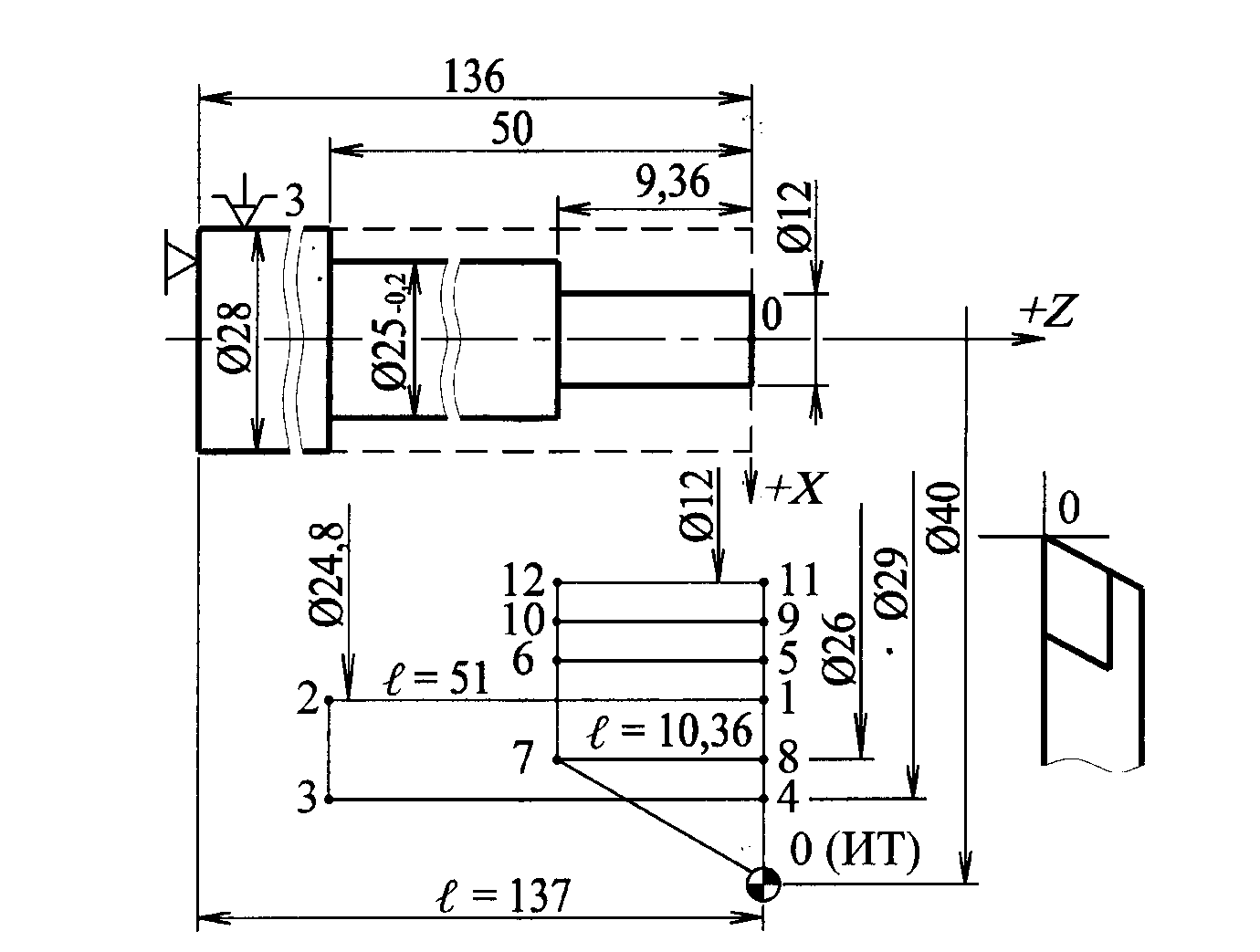

Необходимо построить траекторию движения резца при обработке заготовок из прутка 28 х 136 мм.

Обработка одной из поверхностей заготовки не может быть выполнена за один рабочий ход инструмента. Поэтому сначала производят обтачивание диаметра 25-0,2 на длине 50 мм, а затем весь припуск на участке заготовки длиной 9 + 0,36 мм, снимают последовательно за три рабочих хода.

В этом случае траектория движения инструмента по участкам выглядит так

0 - 1 - поперечное перемещение суппорта с инструментом до диаметра 24,8 мм;

1 - 2 - продольное перемещение инструмента на длину 51 мм;

2 - 3 - отвод инструмента в поперечном направлении до диаметра 29 мм;

3 - 4 - продольное перемещение суппорта на быстром ходу для вывода

инструмента в исходную точку по координате Z;

20

4 - 5 - поперечное перемещение инструмента до диаметра 20 мм;

5 - 6 - продольное перемещение инструмента на длину 10,36 мм;

5 - 6 - продольное перемещение инструмента на длину 10,36 мм;

Рисунок 4- Пример построения траектории движения резца

6 - 7 - отвод инструмента до диаметра 26 мм;

7 - 8 - отвод суппорта в продольном направлении на быстром ходу.

Далее цикл движения повторяется дважды с изменением лишь конечных диаметров обработки (участки 8 – 9 - 10 – 7 – 8 – 11 – 12 - 7 характеризуют многопроходную обработку поверхности заготовки диаметром 12 мм),

21

при этом после каждого рабочего хода инструмент возвращается в одну и ту же точку 7, соответствующую диаметру 26 мм.

После последнего рабочего хода инструмент из точки 7 возвращается в исходную точку 0, и обработка заготовки заканчивается.

В случае многоинструментальной обработки для каждого инструмента строят свою траекторию движения по аналогии с рассмотренным выше приме ром.

Координаты всех опорных точек траектории относительно расчетной системы координат рассчитывают с целью получения исходных данных для программирования перемещений инструмента. Полученные координаты округляют с точностью до дискретности перемещения (цены импульса) и заносят в карту расчета опорных точек траектории.

Карта расчета опорных точек траектории, дополненная величинами

режимов резания на каждый участок траектории, носит название расчетно- технологической карты (РТК) и является основным технологическим документом для составления программы при ручном программировании.

Таблица 1 - Карта расчета опорных точек траектории (цена импульса 0,001мм)

| Участок | Линия контура | Координаты начала участка | Длина участка, мм | Длина участка, имп. | ||||

| x | z | x | z | x | z | |||

| 0-1 | прямая | +40 | +1 | -15,2 | 0 | -15200 | 0 | |

| 1-2 | прямая | +24,8 | +1 | 0 | -51 | 0 | -51000 | |

| 2-3 | прямая | +24,8 | -50 | +4,2 | 0 | +4200 | 0 | |

| 3-4 | прямая | +29 | -50 | 0 | +51 | 0 | +51000 | |

| 4-5 | прямая | +29 | +1 | -9 | 0 | -9000 | 0 | |

| 5-6 | прямая | +20 | +1 | 0 | -10,36 | 0 | -10360 | |

| 6=7 | прямая | +20 | -9,36 | +6 | 0 | +6000 | 0 | |

| 7-8 | прямая | +26 | -9,36 | 0 | +10,36 | 0 | +10360 | |

| 8-9 | прямая | +26 | +1 | -11 | 0 | -11000 | 0 | |

| 9-10 | прямая | +15 | +1 | 0 | -10,36 | 0 | -10360 | |

| 10-7 | прямая | +15 | -9,36 | +11 | 0 | +11000 | 0 | |

| 7-8 | прямая | +26 | -9,36 | 0 | +10,36 | 0 | +10360 | |

| 8-11 | прямая | +26 | +1 | -14 | 0 | -14000 | 0 | |

| 11-12 | прямая | +12 | +1 | 0 | -10,36 | 0 | -10360 | |

| 12-7 | прямая | +12 | -9,36 | +14 | 0 | +14000 | 0 | |

| 7-0 | наклонная | +26 | -9,36 | +14 | +10,36 | +14000 | +10360 | |

2.КАРТА ОТЧЕТА

1.Материал детали: -

Выбор заготовки -

2.Проектирование технологической операции на токарном станке-

3. Эскиз детали -

4.Определение нулевых точек станка, детали и инструмента -

5.Выбор системы координат детали

7. Расчет координат опорных точек.

23

ПРАКТИЧЕСКАЯ РАБОТА № 3,4

Расчет координат опорных точек на фрезерную операцию контурной обработки детали на станке с ЧПУ

Задание: Рассчитать координаты опорных точек для обработки наружного контура детали на фрезерном станке с ЧПУ.

Цель работы: Научиться рассчитывать координаты опорных точек для обработки наружного контура детали на фрезерном станке с ЧПУ

Технология выполнения работы:

Оформить эскиз контура обработки детали.

Расставить все опорные точки на эквидистанте контура.

Рассчитать координаты опорных точек для обработки наружного контура детали на фрезерном станке с ЧПУ.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

24

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

25

1.Указания к практической работе

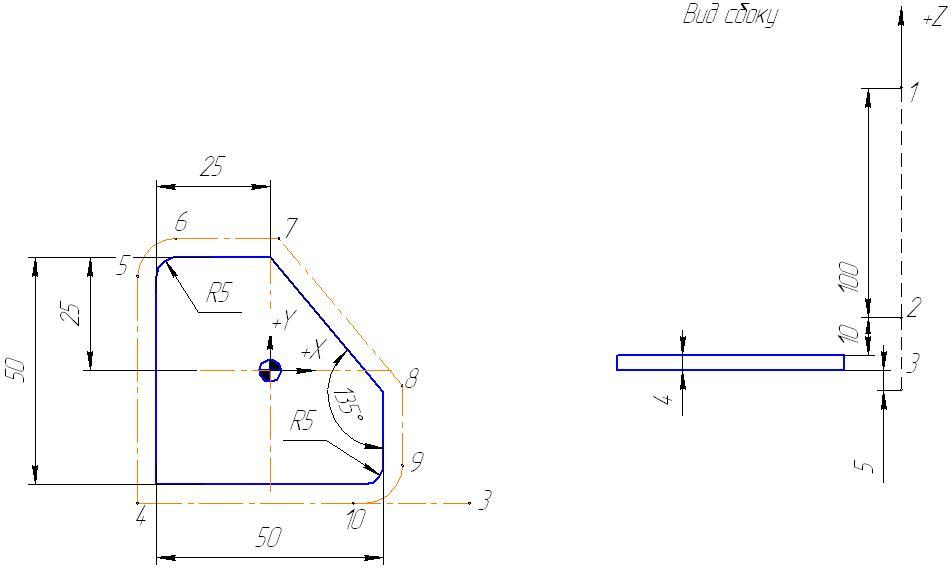

Выполнить операционный эскиз

Рисунок 5 - Операционный эскиз фрезерной обработки детали "

2.Выбираем нуль детали в центре симметрии, ось Х- положительная вправо, ось У- положительная от рабочего, ось Z- положительная вверх. Строим эквидистанту и нумеруем опорные точки контура.

3.Определяем координаты опорных точек и сводим их в таблицу.

26

Таблица 2 - Координаты опорных точек траектории фрезы

| Коор- Дината, мм | Номер точки | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Х | 25 | 25 | 25 | -27,5 | -27,5 | -20 | 1,3 | 27,5 | 27,5 | 20 |

| У | -27,5 | -27,5 | -27,5 | 27,5 | 20 | 27,5 | 27,5 | 1,036 | -20 | -27,5 |

| Z | 100 | 10 | -5 | |||||||

27

2.КАРТА ОТЧЕТА

1.Материал детали –

2.Заготовка с размерами –

3.Приспособление –

4.Режущий инструмент –

5. Разработка операционного эскиза -

6.Составление плана операции по переходам

7. Выбираем « 0» детали.

8.Определение координат Хи, Yи, Zи исходной точки инструментов и координат опорных точек траектории и контура кармана, заносим данные в таблицу.

| Коор ди-наты, мм. | Номер точки | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||||

| X | | | | | | | | | | | | | | | | |||

| Y | | | | | | | | | | | | | | | | |||

| Z | | | | | | |||||||||||||

28

ПРАКТИЧЕСКАЯ РАБОТА №5.

Расчет координат опорных точек на фрезерную операцию с ЧПУ. Обработка колодцев.

Задание: Рассчитать координаты опорных точек на фрезерную операцию на станке с ЧПУ при обработке колодца.

Цель работы: Научиться рассчитывать координаты опорных точек на фрезерную операцию на станке с ЧПУ при обработке колодца.

Технология выполнения работы:

Оформить эскиз для обработки детали.

Расставить все опорные точки на эквидистанте контура.

Рассчитать координаты опорных точек на фрезерную операцию на станке с ЧПУ при обработке колодца.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

29

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

30

1.Указания к практической работе

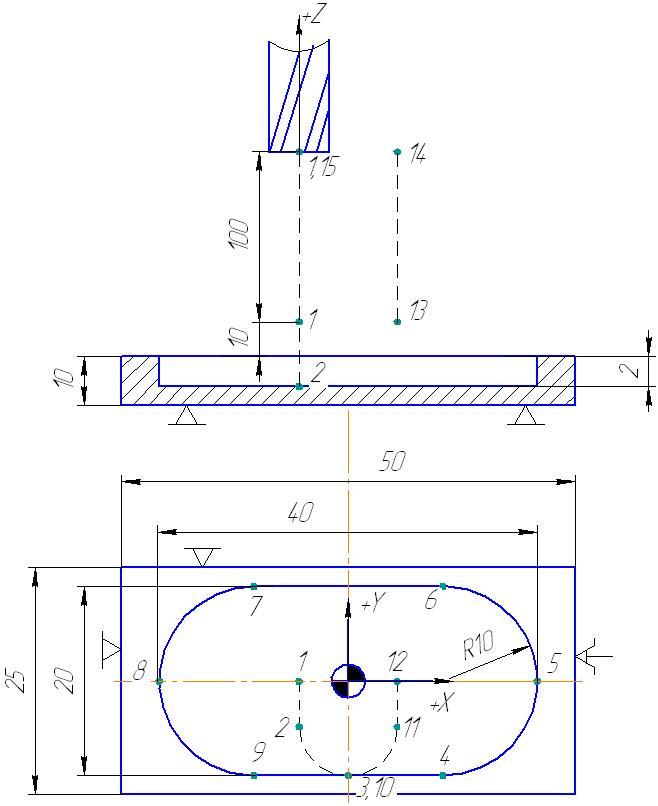

Расчет координат опорных точек на чистовую обработку «колодца» в детали «Основание» на фрезерном станке с ЧПУ с коррекцией на радиус фрезы.

Глубина паза 2мм. Фреза концевая Ø10мм.

Выполнить операционный эскиз

Рисунок 6 - Эскиз фрезерования колодца в детали "Основание"

31

2.Режимы резания

Фреза концевая Ø10мм или другая задается с пульта УЧПУ

n=1000 об/мин; Sм=100мм/мин.

3.Выбираем нуль детали в центре симметрии,

Ось Х- положительная влево

Ось Y- положительная от рабочего

Ось Z – вверх

4.Разрабатываем схему траектории, предусматривая врезание по касательной дуге R2,5 мм.

5.Определяем координаты опорных точек и сводим их в таблицу.

Таблица 3- Координаты точек траектории фрезы при обработке "колодца"

| Коор ди-наты, мм. | Номер точки | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||||

| X | -2,5 | -2,5 | 0 | 10 | 20 | 10 | -10 | -20 | -10 | 0 | 2,5 | 2,5 | 2,5 | 2,5 | -2,5 | |||

| Y | -5 | -7,5 | -10 | -10 | 0 | 10 | 10 | 0 | -10 | -10 | -7,5 | -5 | -5 | -5 | -5 | |||

| Z | 100 | -2 | 8 | 100 | 100 | |||||||||||||

32

2.КАРТА ОТЧЕТА

1.Материал детали –

2.Заготовка с размерами –

3.Приспособление –

4.Режущий инструмент –

5. Разработка операционного эскиза -

6.Составление плана операции по переходам:

7. Выбор координат и нулевой точки.

8.Определение координат Хи, Yи, Zи исходной точки инструментов и координат опорных точек траектории и контура колодца, заносим данные в таблицу.

| Коор ди-наты, мм. | Номер точки | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | ||||

| X | | | | | | | | | | | | | | | | |||

| Y | | | | | | | | | | | | | | | | |||

| Z | | | | | | |||||||||||||

33

ПРАКТИЧЕСКАЯ РАБОТА №6.

Базирование заготовок на фрезерных станках с ЧПУ. Схемы базирования.

Задание: Привести схемы базирования заготовок при обработке на фрезерных станках с ЧПУ.

Цель работы: Привитие практических навыков изображения схем базирования заготовок при обработке на фрезерных станках с ЧПУ.

Технология выполнения работы:

Оформить эскизы схем базирования заготовок при обработке на фрезерных станках с ЧПУ.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

34

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

35

1.Указания к практической работе

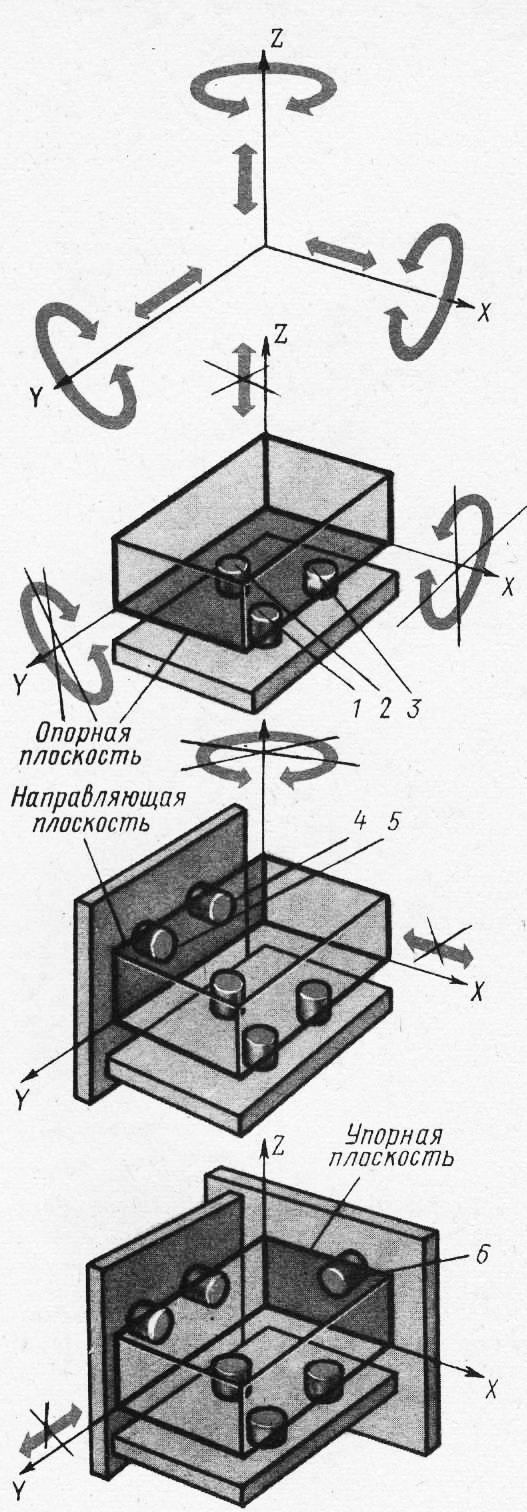

Заготовка в пространстве имеет шесть степеней свободы, т. е. она может перемещаться в трех взаимно перпендикулярных направлениях по осям х, у и z и поворачиваться вокруг этих осей. Чтобы закрепить заготовку в пространстве в определенном положении, надо лишить ее этих шести степеней свободы.

При установке заготовки на станке необходимо обеспечить вполне определенное ее положение относительно режущего инструмента, так как от этого в значительной мере зависит точность обработанной детали.

Рисунок 7– Базирование заготовки

36

На рисунке показана схема установки на шесть точек заготовки, имеющей форму параллелепипеда. Нижней установочной базой заготовку устанавливают на три точки (штифта) 1, 2 и 3. Заготовка при этом лишилась трех степеней свободы, а именно: поворота вокруг осей х и у и перемещения вдоль оси z. Прижав заготовку к двум направляющим точкам (штифтам) 4 и 5, лишаем ее еще двух степеней свободы — поворота вокруг оси z и перемещения вдоль оси х. Чтобы лишить заготовку последней, шестой, степени свободы — перемещения вдоль оси v, — достаточно опорную плоскость прижать к штифту 6. Таким образом, для получения вполне определенной установки заготовки в приспособлении необходимо и достаточно иметь шесть опорных точек, из которых три находятся в установочной плоскости, две — в направляющей и одна — в опорной. Это правило в технологии машиностроения носит название «правила шести точек».

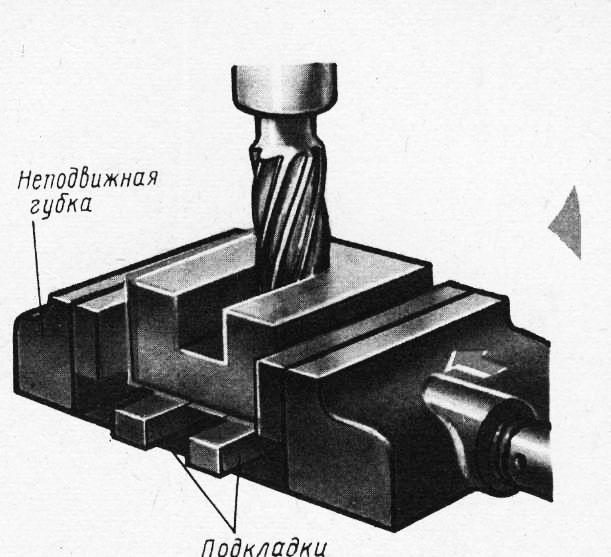

Однако не всегда требуется обеспечить вполне определенное положение заготовки. Например, при фрезеровании паза в бруске, закрепленном в тисках, его, как правило, устанавливают на две подкладки, заменяющие три точки в опорной плоскости, и прижимают к неподвижной губке тисков, заменяющей две точки в направляющей плоскости. Шестая точка в упорной плоскости отсутствует, так как в данном случае не требуется обеспечить вполне определенное положение упорной плоскости бруска.

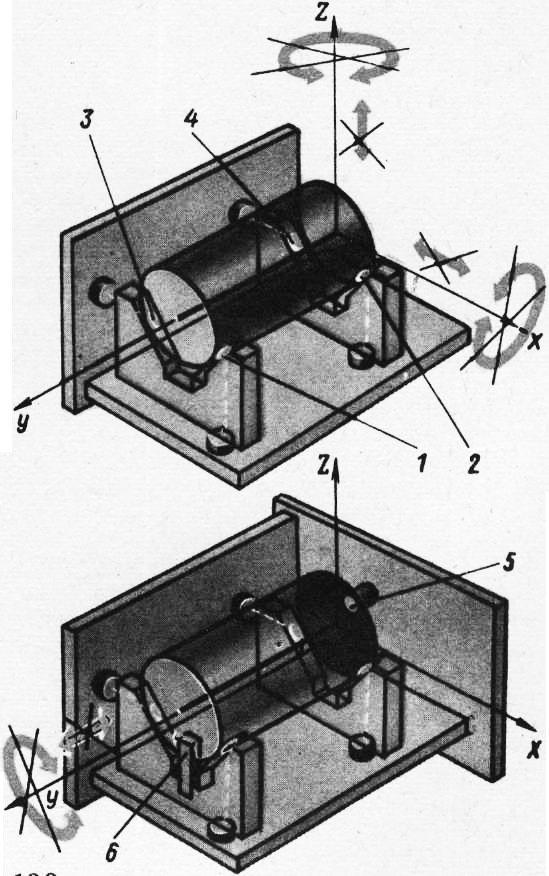

При базировании цилиндрической детали на призме она лишается четырех степеней свободы четырьмя неподвижными одноточечными опорами 1,2, 3 и 4. Оставшихся двух степеней свободы — перемещение детали вдоль оси у (вдоль призмы) и вращение детали вокруг оси — она лишается с помощью еще двух одноточечных опор. Для этого необходимо в точке 5 поставить упор, а в точке 6 — шпонку.

В этом случае неточность размеров по диаметру ступеней вала, полученная после их токарной обработки, будет изменять положение оси вала по высоте. Поэтому при установке ступенчатых валов следует применять одну призму, неподвижную по высоте, а другую — регулируемую.

Иногда при фрезеровании заготовки устанавливают на магнитном столе, закрепленном на столе фрезерного станка, только по трем опорным точкам. Для фиксации положения заготовок, имеющих точные отверстия и плоскости (шатуны, блоки цилиндров, корпусные детали и т. д.), вместо базирования по опорной, направляющей и упорной плоскостям применяют базирование по плоскости и двум отверстиям, перпендикулярным к ней, и по плоскости и параллельному ей отверстию.

Рисунок 8– Базирование заготовки в тисках

38

Рисунок 9– Базирование заготовки на призме

39

2.КАРТА ОТЧЕТА

1.Чертеж детали, марка материала, метод получения заготовки.

2.По индивидуальному чертежу детали разработка маршрутного технологического процесса обработки заготовки.

3.С учетом типа производства описание применения станочного оборудования, быстродействующих приспособлений, а также возможности эффективного применения станков с числовым программным управлением.

4.Выполнение эскизов базирования заготовок на станочном оборудовании и в приспособлениях. Схематичное изображение баз.

5. Вывод по схемам базирования.

40

ПРАКТИЧЕСКАЯ РАБОТА №7,8.

Разработка технологических процессов обработки заготовок на фрезерных станках с ЧПУ.

Задание: Разработать технологические процессы обработки заготовок на фрезерном станке с ЧПУ.

Цель работы: Научиться разрабатывать технологические процессы обработки заготовок на фрезерном станке с ЧПУ.

Технология выполнения работы:

1.Изучить чертеж детали, проанализировать с учетом марки материала способ получения заготовки.

2. Разработать технологический маршрут изготовления детали с выбором станочного оборудования, приспособлений и режущего инструмента.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

41

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

42

ПРАКТИЧЕСКАЯ РАБОТА №9.

Аналитический расчет режимов резания при работе осевым инструментом.

Задание: Произвести аналитический расчет режимов резания при работе осевым инструментом.

Цель работы: Научиться производить аналитический расчет режимов резания при работе осевым инструментом.

Технология выполнения работы:

1.Изучить чертеж детали, проанализировать с учетом марки материала способ получения заготовки.

2. Разработать технологический маршрут изготовления детали с выбором станочного оборудования, приспособлений и режущего инструмента.

3. Для одной операции составить план обработки по переходам, разработать эскиз обработки со схематичным указанием баз.

4. Выполнить расчет режимов резания.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента, выбору режимов резания в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

45

1.Указания к практической работе

Произведем расчет режимов резания для 1 перехода сверлильной операции с ЧПУ, выполняемой на вертикально-сверлильном станке с ЧПУ 2Р135Ф2-1

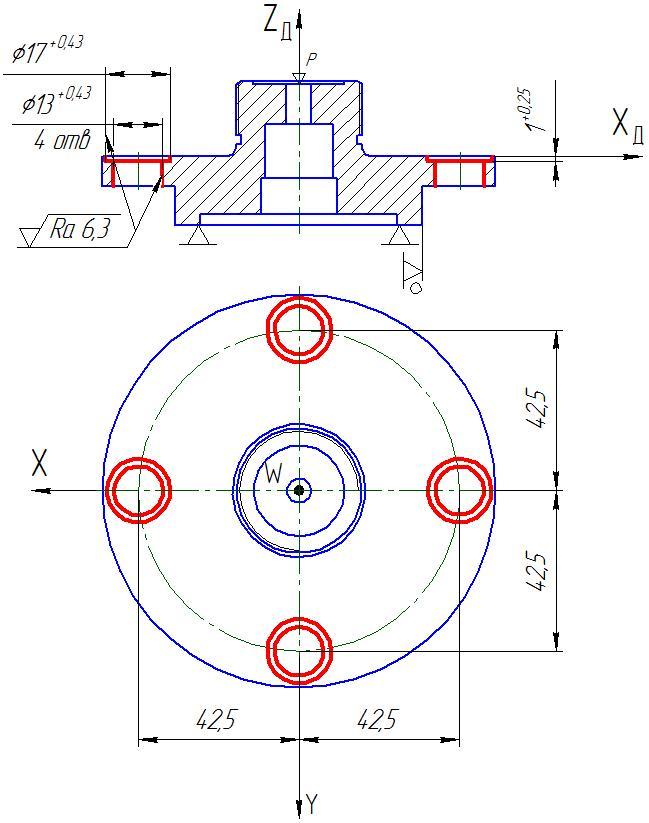

Рисунок 10- Установка детали на сверлильной операции с ЧПУ

Содержание операции:

Переход 1: Сверлить 4 отверстия, выдерживая размеры: Ø13Н14, Ø85±0,2,

Переход 2: Зенкеровать 4 отверстия, выдерживая размеры: Ø17Н14, 1Н14,

46

Переход 1

Инструмент: Сверло Ø13 2301-0278 ГОСТ 10903-77

Глубина резания t=0,5∙D=0,5∙13=6,5 мм.

Длина рабочего хода Lр.х.=L+Δ+у=8,0+6,5+2=16,5мм.

Подача S=0,35 - 0,41 мм/об.

По паспорту станка S=0,36 мм/об.

Стойкость инструмента Т=60 мин.

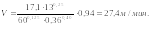

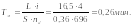

Скорость резания определяем по формуле:

Кv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

K v = K мv · K иv ∙ Klv;

где: K мv - коэффициент, учитывающий качество обрабатываемого материала; K иv - коэффициент, учитывающий материал инструмента;

Klv - коэффициент, учитывающий глубину сверления;

Kмv=0,94; Klv =1,0; K иv =1,0.

K v =0,94.

C v =17,1; q=0,25 ; y=0,40; m=0,125;

Рассчитываем число оборотов шпинделя

Корректируем по паспорту станка: nД= 696 об/мин.

Уточняем скорость резания по принятым оборотам шпинделя

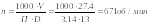

Определяем мощность резания по формуле

47

кВт

кВт

См=0,012; q=2,2; y=0,8;

Kp=Kmp=1,03.

Н∙м.

Н∙м.

.

.

Проверяем достаточность мощности станка.

Nшп=Nд ·η=3,7 · 0,8=2,96 кВт.

Nрез≤Nшп (0,89 ≤ 2,96), т.е. обработка возможна.

Машинное время.

48

2.КАРТА ОТЧЕТА

1.Материал детали –

2.Заготовка с размерами –

3.Приспособление –

4.Режущий инструмент –

5. Разработка операционного эскиза -

6.Составление плана операции по переходам

7. Глубина резания

8. Выбор подачи

9. Скорость резания

10. Число оборотов шпинделя

11. Корректировка по паспорту станка

12.Корректировка скорости

13. Расчет мощности резания

14.Проверка мощности станка

49

ПРАКТИЧЕСКАЯ РАБОТА №10.

Расчет координат опорных точек при сверлении деталей на станках с ЧПУ.

Задание: на основании полученного чертежа и исходных данных спроектировать технологические переходы обработки заготовок на сверлильном станке с ЧПУ, определить координаты опорных точек траектории.

Цель работы: привитие практических навыков при проектировании технологических переходов обработки заготовок на сверлильном станке с ЧПУ, определение координат опорных точек.

Технология выполнения работы:

Проектирование технологических переходов на сверлильном станке с ЧПУ, определение нулевых точек станка, детали и инструмента, выбор системы координат, создание схемы движения инструмента с учетом количества проходов и переходов, расчет координат опорных точек.

Формируемые компетенции:

- применять средства информационных технологий для решения профессиональных задач;

- использовать современное программное обеспечение;

- пользоваться нормативно-справочной документацией по выбору лезвийного инструмента в зависимости от конкретных условий обработки.

Оборудование: Чертежи деталей, справочные материалы, персональный компьютер.

Литература для подготовки к практической работе:

1. Ермолаев В.В. Программирование для автоматизированного оборудования: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 249с.

50

2. Ермолаев В.В., Ильянков А.И. Разработка технологических процессов изготовления деталей машин: учебник для студентов учреждений среднего профессионального образования - М: «Академия», 2017 – 330с.

3. Кербер М.Л. и др. под общ. ред. Берлина А.А. Полимерные композиционные материалы: структура, свойства, технология. Учебное пособие. 5-е изд. испр. и доп. СПб ЦОП «Профессия», 2018 г. 624 с., ил.

4.Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2014г. – 272 с.

Электронные издания (электронные ресурсы)

Электронный ресурс «Википедия». Форма доступа: www.ru.wikipedia.org

Электронный ресурс «Машиностроение: новости машиностроения, статьи» Форма доступа: www.i-mash.ru/

Электронный ресурс «Студенческая электронная библиотека «ВЕДА». Форма доступа: www.lib.ua-ru.net

Электронный ресурс «Публичная интернет-библиотека. Специализация: отечественная периодика». Форма доступа: www.public.ru

Электронная интернет библиотека для «технически умных» людей «ТехЛит.ру». Форма доступа: http://www.tehlit.ru/

Профессиональный портал «Сварка. Резка. Металлообработка» autoWelding.ru. Форма доступа: http://autowelding.ru/

Электронные плакаты и демонстрационный комплекс: www.Labstend.r

51

1.Указания к практической работе

Исходные данные:

Деталь – Шкив

Материал – сталь 20Л ГОСТ 977-88.

Заготовка - отливка по выплавляемым моделям 7-5-8-7 ГОСТ Р 53464-2009

Оборудование - Вертикально-сверлильный станок с ЧПУ 2Р135Ф2

Режущий инструмент - Сверло 2301-3469 ГОСТ 12121-77;

Приспособление - пневматическое зажимное

Заготовка устанавливается на жесткой оправке с упором в торец в зажимном пневматическом приспособлении.

Рисунок 11- Схема базирования

52

Рисунок 12 – Расчет координат опорных точек

53

КАРТА ОТЧЕТА

1.Материал детали –

2.Заготовка с размерами –

3.Приспособление –

4.Режущий инструмент –

5. Разработка операционного эскиза -

6.Составление плана операции по переходам:

7. Выбираем оси координат и « 0» детали.

8.Определение координат Хи, Zи, Yи исходной точки инструментов и координат опорных точек траектории и контура детали, заносим данные в таблицу.

| Номер точки | Координаты, мм | ||

| Х | Z | Y | |

| 1 | | | |

| 2 | | | |

54