ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КУЛЕБАКСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОЛЛЕДЖ»

|

| Рассмотрено и утверждено на заседании цикловой комиссии от « ___ »_________________ 20 ___ г. протокол №______________ председатель цикловой комиссии _____________ ____________________ |

Методические указания

к ЛАБОРАТОРНЫМ И практическим занятиям

по дисциплине (МДК 01.02)

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Преподаватель Игошина Т.В.

Методические указания для выполнения практических работ разработаны на основе программы МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Содержание

|

|

|

|

Пояснительная записка |

4 |

|

Критерии оценки практических работ |

5 |

|

|

|

| Практическая работа №1 «Отработка практических навыков разработки технологического процесса сварки труб» |

6 |

| Практическая работа №2 «Отработка практических навыков выполнения швов по длине и сечению» |

20 |

| Практическая работа №3 «Отработка практических навыков сварки узла ферменного пояса» |

23 |

| Практическая работа №4 «Отработка практических навыков сварки двутавровой балки» |

25 |

| Практическая работа №5 «Отработка практических навыков сварки труб поворотным способом» |

27 |

| Практическая работа №6 «Отработка практических навыков сварки труб неповоротным способом» |

30 |

|

Список литературы |

32 |

Пояснительная записка

Методические указания предназначены для обучающихся, получающих среднее

профессиональное образование по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки), изучающих МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки.

Целью методических указаний является методическое сопровождение обучающихся при выполнении лабораторных и практических работ.

Выполнение обучающимися практических работ способствует:

формированию практических умений в соответствии с требованиями к уровню подготовки обучающихся, установленными рабочей программой профессионального модуля ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по междисциплинарному курсу МДК 01.02 Технология производства сварных конструкций , обобщение, систематизация, углубление, закрепление полученных знаний;

совершенствование умений применять полученные знания на практике, реализацию единства интеллектуальной и практической деятельности.

Методические указания содержат задания для самостоятельного выполнения обучающимися на практических работах.

Активные, практикоориентированные формы проведения практических занятий позволяют сделать интересными и привлекательными даже трудные темы профессионального модуля. Материал усваивается быстрее и лучше закрепляется в памяти. В лучшую сторону меняются отношения между преподавателем и обучающимися.

Критерии оценки практических работ

Оценка «5» – работа выполнена в полном объеме и без замечаний.

Оценка «4» – работа выполнена правильно с учетом 2-3 несущественных ошибок исправленных самостоятельно по требованию преподавателя.

Оценка «3» – работа выполнена правильно не менее чем на половину или допущена существенная ошибка.

Оценка «2» – допущены две (и более) существенные ошибки в ходе работы, которые обучающиеся не может исправить даже по требованию преподавателя или работа не выполнена.

Методическое пособие

к проведению Практического занятия №1

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков разработки технологического процесса сварки труб»

Цель работы:

Приобрести практические навыки при изучении и составлении технологических карт на технологию сварки стыков труб по вариантам (таблица 1).

Ход работы:

Ознакомление с теоретическими сведениями

Ознакомиться с примерами технологических карт

Разработать карту технологического процесса сборки и сварки контрольного сварного соединения.

Теоретические сведения

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

Сведения о основном металле;

Сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

Данные о фиксации свариваемого изделия и о возможном подогреве;

Сведения об используемом сварочном оборудовании и сварочных материалах;

Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

Сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 89 ММ

| № п/п | Наименование | Обозначения (показатели) |

| 1 | Способ сварки | РД |

| 2 | Основной материал (марки) | Ст3пс |

| 3 | Сварочные материалы | АНО-21 |

| 4 | Толщина свариваемых деталей | 4 |

| 5 | Диаметр деталей в зоне сварки | 89 |

| 6 | Тип шва | СШ (стыковой шов) |

| 7 | Тип соединения | С |

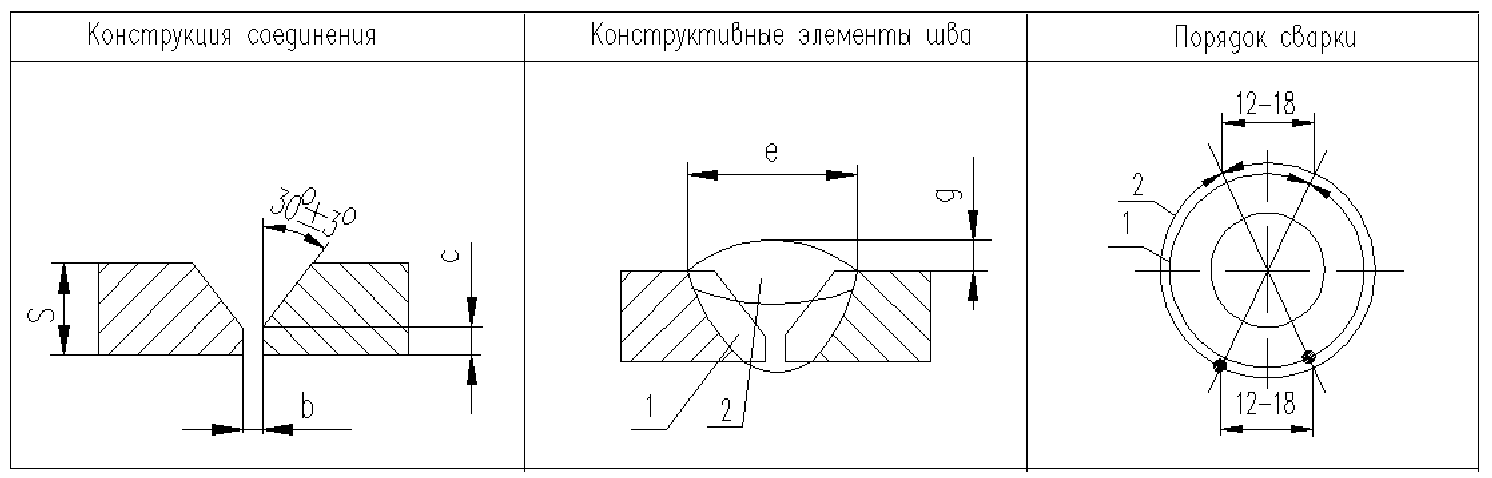

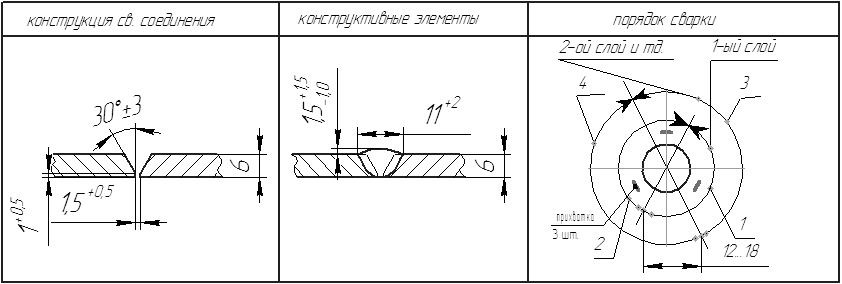

| 8 | Форма подготовки кромок | С17 ГОСТ 16037-80 |

| 9 | Положение при сварке | В1 (вертикальное неповоротное) "снизу вверх" |

| 10 | Вид покрытия электродов | Р |

| 11 | Режимы подогрева | Без подогрева |

| 12 | Режимы термообработки | Без термообработки |

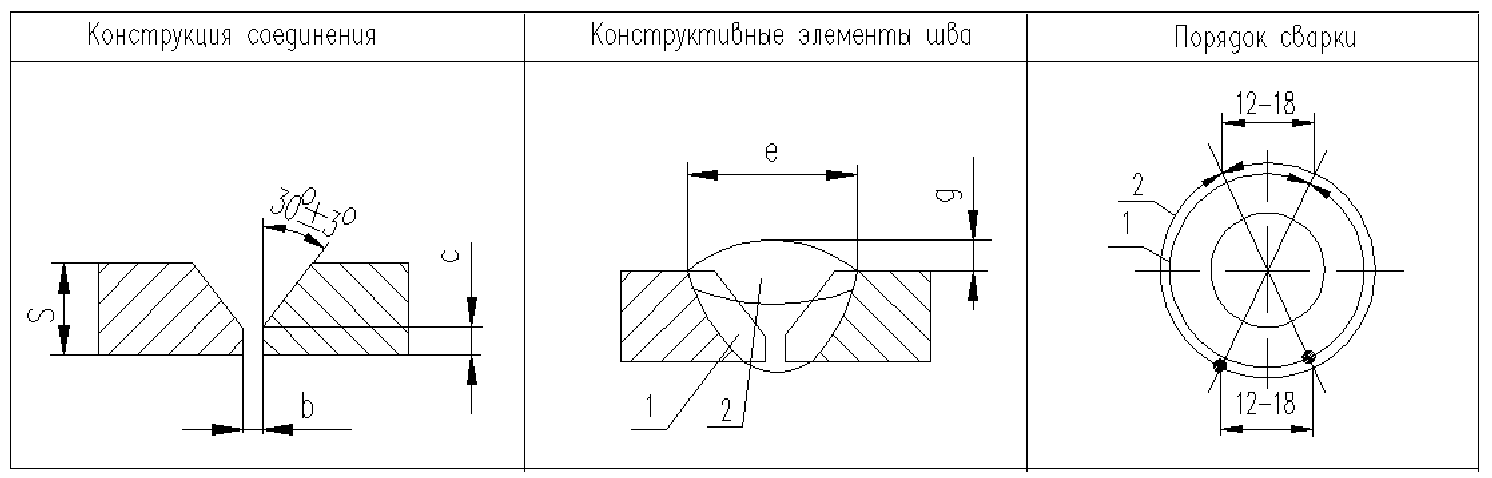

| Толщина стенки трубы S, мм | е, мм | g, мм | Число слоев | b, мм | с, мм |

| 4,0 | 8,0+2,0 | 0,5+2,0 | 2 | 1,0+0,5 | 0,5+0,5 |

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Способ сборки: на прихватках.

Требования к прихватке: Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой:. (0,6-0,7) SМе, но менее 3,0 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямитель многопостовой типа: ВКСМ 1000

Технологические параметры процесса сварки

| Способ сварки | № валика (слоя) шва | Диаметр электрода, мм | Род тока, полярность | Сила тока, А |

| РД | 1 | 3,0 | Постоянный, обратная | 75-85 |

| 2 | 3,0 | 85-100 |

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Периметр стыка условно делится вертикальной осевой линией на два участка, каждый из которых имеет три характерных положения: потолочное, вертикальное и нижнее положение.

Начиная сварку слоя в потолочной части стыка, отступить на 5-10 мм от вертикальной осевой. Начальный участок шва выполняют в потолочном положении «углом назад». При переходе на вертикальное положение сварка ведется «углом вперед». а, перейдя в нижнее положение сварку вновь ведут «углом назад».Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. При сварке потолочной части корня шва выполнять минимальные поперечные колебания электродом. «Замки» швов в соседних слоях должны быть смещены друг относительно друга на 12-18 мм.

После сварки каждого валика шов зачищать от шлака и брызг металла и производить визуальный контроль поверхности на отсутствие наружных дефектов и нарушений геометрических размеров сварного шва.

Зажигание и гашение сварочной дуги осуществлять только на наплавленном металле шва или в разделке кромок стыка. Облицовочный слой должен перекрывать кромку трубы на 1-2 мм в каждую сторону. Минимальная высота выпуклости шва должна быть 0,5 мм.

Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения:

Методы контроля: визуальный контроль и контроль непроницаемости швов керосином.

Визуальный контроль:

Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом и измерительным инструментом.

Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, количеством не более 4; подрезы основного металла не должны превышать 0,2 мм.

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов.

Визуальный контроль: контроль внешним осмотром и измерительным инструментов- для выявления внешних дефектов сварного соединения

Контроль непроницаемости швов керосином: контроль непроницаемости швов при помощи керосина - для выявления внутренних и внешних дефектов.

Для контроля швы со стороны раскрытия окрасить мелом, разведенным в воде с добавлением клея, а со стороны корня соединения смочить керосином. Керосин, проходя через неплотности, образует на высохшей меловой краске жирные темные пятна, по величине и размерам которых можно судить о характере неплотнотсей и местах их расположения. Если в течение 30 - 60 мин такие пятна не появятся, то швы считаются удовлетворительными.

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 159 ММ

| №п/п | Наименование | Обозначения (показатели) |

| 1 | Способ сварки | РД |

| 2 | Основной материал (марки) | Сталь 20 |

| 3 | Сварочные материалы | МР-3 |

| 4 | Толщина свариваемых деталей | 6 |

| 5 | Диаметр деталей в зоне сварки | 159 |

| 6 | Тип шва | СШ (стыковой шов) |

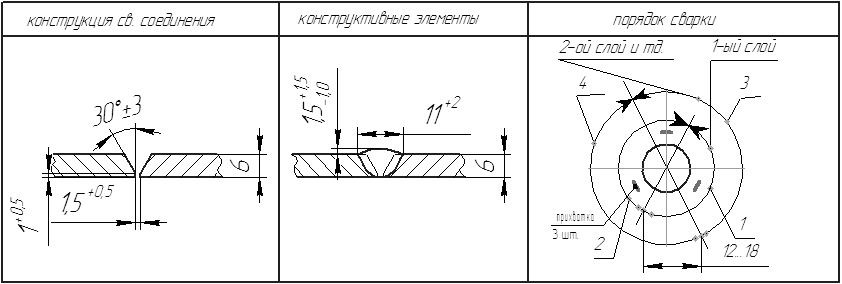

| 7 | Форма подготовки кромок | С17 ГОСТ 16037 |

| 8 | Положение при сварке | В1 (вертикальное не поворотное) |

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Способ сборки: на прихватках.

Требования к прихватке:Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой: 2 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямители тип А3.

Параметры процесса сварки

| Способ сварки | № валика (слоя) шва | Диаметр электрода, мм | Род тока, полярность | Сила тока, А |

| РД | 1 | 2,5 | Постоянный, обратная | 70-90 |

| 2 | 3,0 | 90-110 |

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, отступить на 10—30 мм от нижней точки. Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения: Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; наличие клейма сварщика на сварном соединении после окончания сварки. После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом или с помощью лупы 4-7-кратного увеличения для участков, требующих уточнения характеристик обнаруженных дефектов, с применением, при необходимости, переносного источника света. Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, кол-вом не более 4; подрезы основного металла не должны превышать 0,2 мм; просвет при отклонении от прямолинейности сварных стыков труб, между линейкой и трубой на расстоянии 200 мм от стыка не должен быть более 3 мм.

Нормы на дефекты в корне шва, выявляемые при визуальном контроле в случае возможности осмотра стыков изнутри трубы: выпуклость корня шва по высоте не должна превышать 2,5 мм; вогнутость корня шва глубиной должна быть не более 1,0 мм

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов, размеры дефекта — с помощью мерительных инструментов.

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ КОНТРОЛЬНОГО

СВАРНОГО СОЕДИНЕНИЯ (КСС)

| Способ сварки – | Ручная аргонодуговая сварка неплавящимся электродом РАД(141) |

| Основной материал (марка) - | 12Х18Н10Т |

| Наименование (шифр) нормативных документов – | Соединения сварные стальных трубопроводов (ГОСТ 16037-80); |

| Типоразмер, мм: | диаметр -57; толщина стенки- 3,0; |

| Тип шва – | стыковой шов (СШ) |

| Тип соединения – | стыковое (С17 по ГОСТ 16037-80) |

| Способ сборки – | в сборочном приспособлении, на прихватках |

| Положение шва при сварке – | переменное при наклонном расположении осей, свариваемых элементов под 45° без поворота (H45), выполненное для всех слоев шва способом «на подъем» |

| Требования к прихваткам – | 2 прихватки равномерно по периметру, длина каждой прихватки – 10÷20 мм; высота - 2÷3 мм |

| Вид соединения - | односторонняя сварка без подкладки ОС (бп) с газовой защитой (поддувом) обратной стороны корня шва. (гз) |

| Сварочные материалы - | Электрод WL-20 Ø 2.4, проволока сварочная OK Tigrod 347Si Ø 1,6, аргон ГОСТ 10157 |

| Сварочное оборудование – | источник постоянного тока |

| Режимы сварки | Дополнительные требования |

| Сварочные слои | Сварочные материалы | Диаметр электрода, мм | Поляр-ность | Сварочный ток, А | Расход газа л/мин | 1. Обеспечить плавный переход от сварного шва к основному металлу без резких переходов, подрезов, несплавлений по кромке, непроваров и других дефектов формирования шва. 2. Обеспечить чешуйчатость шва ≤ 1,0 мм. 3. Запрещается зажигать дугу с поверхности трубы. 4. Устранение дефектов и использование электрошлифовальной машинки с шлифовальным кругом после выполнения сварки не допускается. |

| Корневой (прихватки) | WL-20

|

2,4

| прямая | 50÷70 | 6-10 |

| OK Tigrod 347Si | 1,6 |

| Облицо- вочный | WL-20 | 2,4 | прямая | 70÷100 | 6-10 |

| OK Tigrod 347Si | 1,6 |

|

Перечень и последовательность операций

|

| № п/п | Операция | Содержание операций | Оборудование и инструмент |

| 1. | Подготовка кромок | Зачистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 20 мм. | Электрошлифовальная машинка, дисковая щетка из высоколегированной стали. |

| 2. | Сборка контрольного сварного соединения

| Выставить зазор между свариваемыми кромками стыкуемых труб. Проконтролировать величину зазора равномерно по периметру стыка в 4 точках. Зафиксировав зазор, выполнить прихватки электродами (количество 2 шт., длина

10-20 мм) на режимах согласно таблице «Режимы сварки» с последующей механической зачисткой их от окалины (к качеству прихваток предъявляются такие же требования, как и к основному сварному шву). | Электрошлифовальная машинка, дисковая щетка из высоколегированной стали. Сборочное приспособление. Сварочный аппарат. Шаблон сварщика УШС-3. Металлическая щётка из высоколегированной стали. |

| 3. | Сварка стыка | Зачистить электрошлифовальной машинкой начальный и конечный участки прихваток для обеспечения плавного перехода при сварке корневого слоя шва. Выполнить сварку корневого слоя шва Зачистить корневой слой шва. Провести внешний осмотр шва на отсутствие дефектов. Произвести сварку облицовочного слоя шва на режимах согласно таблице «Режимы сварки», выполняя послойную зачистку, а также внешний осмотр шва на отсутствие дефектов. Очистить поверхность облицовочного слоя шва и околошовную зону на ширину не менее 20 мм ручной или дисковой щеткой. | Электрошлифовальная машинка, шлифовальный круг, дисковая щетка из высоколегированной стали. Сварочный аппарат. Шаблон сварщика УШС-3. Металлическая щётка из высоколегированной стали. |

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ КОНТРОЛЬНОГО

СВАРНОГО СОЕДИНЕНИЯ

| Вид (способ) сварки (наплавки) – РД (111) | Основной материал (марка) – М01(Ст.3сп) |

| Наименование НД (шифр) – РД 3415.132-96 |

|

|

| Типоразмер, мм: |

| Тип шва – СШ (BW) | Л(Р) 150х300 – 2 шт. |

| Тип соединения (по НД) – С8 ГОСТ 5264 | Толщина – 10 |

|

|

|

| Положение при сварке – Г (PC) | Способ сборки – на прихватках |

| Вид соединения – ос (bs), бп (nb), бз(ng) | Требования к прихватке – длина прихватки от 20 до 30 мм, количество 3 шт. (равномерно распределить прихватки по длине стыка) |

| Присадочные материалы (тип, марка, диаметр) – электроды: Э-50А: LB-52U, Ø 2,6 и 3,2 мм |

| Сварочное оборудование – инверторный источник питания |

Эскиз контрольного сварного соединения (КСС)

|

|

| Сборка с предварительным прогибом 2 мм.

Порядок наложения валиков (швов) указан на эскизе «Конструктивные элементы шва» |

Технологические параметры сварки КСС

| Номер валика (шва) | Диаметр электрода,

мм | Сила тока, А | Род и полярность тока |

| 1 2,3 | 2,6 3,2 | 50-75 80-120 | постоянный; обратная =/+/ |

Ознакомится с технологической картой сборки и сварки КСС

| № п/п | Операция | Содержание операции и требования | Применяемое оборудование |

| 1 | 2 | 3 | 4 |

| 1

| Подготовка кромок КСС | Получить две заготовки КСС (со скосом и без скоса кромки по 1 шт.), произвести их осмотр, проверить геометрию кромок и прилегание кромок (см. эскиз 1). | Щетка металлическая, шаблон сварщика УШС-3 |

Зачистить кромки, прилегающие к сварному шву на ширине 20 мм с обеих сторон пластин до металлического блеска. | Металлическая щетка, напильник, шлифмашинка с металлической дисковой щеткой |

| 2

| Сборка КСС

| Сборку осуществлять на рабочем столе кабины в приспособлении. Положение приспособления при сборке КСС горизонтальное. | Приспособление для сборки и сварки |

Заготовки КСС собрать с предварительным прогибом с помощью подкладок проволоки Ø 2,0 мм, закрепляя пластины струбцинами. Зазор между кромками от 0 до 3,0 мм должен соответствовать эскизу 1. | Шаблон сварщика УШС-3, проволока Ø 2,0 мм,

|

Наложить 3 прихватки длиной от 20 до 30 мм, количество 3 шт. распределив их равномерно по длине стыка. Электроды - LB-52U, Ø 2,6 мм |

Сварочный пост

|

Произвести замеры стыка

| Шаблон сварщика УШС-3 |

Зачистить прихватки и свариваемые кромки до металлического блеска

| Металлическая щетка, напильник, зубило, шлифмашинка: металлическая дисковая щетка, шлифовальный круг |

| 3 | Сварка КСС | Установить приспособление с закрепленным КСС в вертикальное положение и закрепить на столе струбцинами, | Струбцины

|

|

|

| Выполнить сварку корневого шва (1) электродами LB-52U, Ø 2,6 мм | Сварочный пост, |

|

|

| Зачистить корневой слой шва от шлака и брызг | Металлическая щетка, напильник, зубило |

|

|

| Выполнить сварку заполняющего шва (2) электродами LB-52U Ø 3,2 мм | сварочный пост

|

|

|

| Зачистить заполняющий слой шва от шлака и брызг | Металлическая щетка, напильник, зубило |

|

|

| Выполнить сварку облицовочного шва (3) электродами LB-52U Ø 3,2 мм. Сообщить об окончании сварки контролеру на сварочном посту. | сварочный пост

|

|

|

| Зачистить облицовочный слой шва от шлака и брызг. Устранение дефектов зубилом, шлифовальным кругом, сваркой на облицовочном шве не допускается. | Металлическая щетка, |

|

|

| Отдать КСС на кодирование руководителю группы практического испытания |

|

Нормативное время сварки 25 мин.

Зачистка стыка, околошовной зоны от шлака и брызг металла по окончании сварки, а также обмеры сварного стыка с помощью УШС – 3 в контрольное время сварки не входит.

Во время выполнения сборочно сварочных работ должны соблюдаться правила охраны труда (использовать исправный инструмент, средства индивидуальной защиты, безопасные приемы труда)

Требования к контролю качества

| Метод контроля | Наименование (шифр) НД | Объем контроля, % |

| 1. Визуальный и измерительный | РД 3415.132-96 | 100 |

| 2. Ультразвуковой | РД 3415.132-96 | 100 |

Варианты заданий к практической работе

Таблица 1.

| № варианта | Материалы |

| Ручная дуговая сварка штучными электродами неповоротного стыка труб 76×4 из Стали 20А. |

| Механизированная сварка плавящимся электродом в углекислом газе стыка труб 159х6 в вертикальном положении снизу вверх из 10ХСНД. |

| Механизированная сварка плавящимся электродом в углекислом газе стыка труб 156×12 в вертикальном положении снизу вверх из Стали 20А. |

Методическое пособие

к проведению Практического занятия №2

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков выполнения швов по длине и сечению»

Цель работы: Освоить работы по технике выполнения стыковых швов швов по длине и сечению»

Оборудование и материалы

- оборудование сварочного поста

- пластины из низкоуглеродистой стали для выполнения работы

Электроды МР-3 d=3мм

слесарный инструмент

контрольный инструмент

Теория.

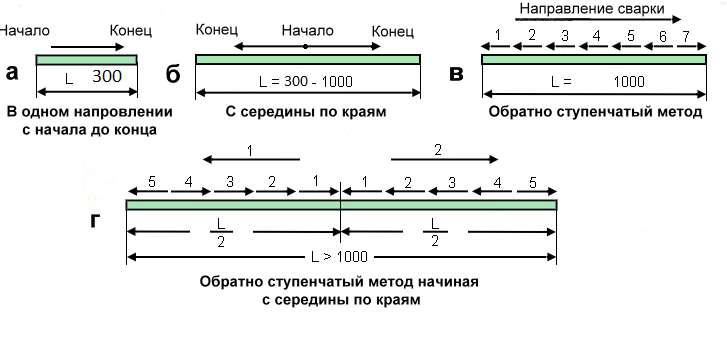

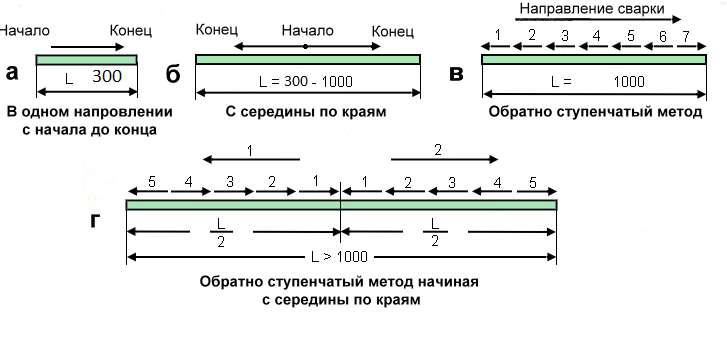

В зависимости от длины различают короткие (250–300 мм), средние (350–1000 мм) и длинные (более 1000 мм) швы.

В зависимости от размеров сечения швы выполняют однопроходными или однослойными, многопроходными или многослойными. Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующего валика, что позволяет получить измельченную структуру металла шва и соответственно повышенные механические свойства шва и сварочного соединения.

Расположение слоев при многослойной сварке бывает трех видов наложения: последовательное каждого слоя по всей длине шва, «каскадным» способом и способом «горки». Оба последних способа применяют при сварке металла значительной толщины (более 20–25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня шва определяет прочность всего многослойного шва.

Рис. 1. Классификация сварных швов по длине

Короткие швы выполняют сваркой на проход (а), от начала до конца.

Швы средней длины сваривают либо от середины к краям, либо так называемыми обратно-ступенчатым способом ( б, в).

Швы большой длины (г) сваривают обратно-ступенчатым способом, от середины к краям.

Обратно ступенчатый способ заключается в том, что весь шов разбивают на участки. Длина участка выбирается в пределах 100 – 300мм в зависимости от толщины метла и жесткости свариваемой конструкции.

Классификация швов по сечению

По сечению сварные швы бывают:

Однослойный или однопроходной шов

Рис. 2. Однопроходной или однослойный шов.

Многослойный шов

|

|

Рис. 3. Многослойный шов. 1-корень шва; 2,3,4, - промежуточные слои; 5-отжигающий, декоративный валик. Здесь число слоев равно числу проходов.

|

Многопроходной шов

|

| Рис. 4. Многопроходной шов. Здесь число слоев не равно числу проходов. 1,2,3,4,5,6,7,8 -число проходов. I,II,III,IV,V -число слоев. Швы бывают односторонние и двухсторонние |

Рис. 5. Односторонний и двухсторонний шов.

Ход работы:

1.Произведите подготовку металла к сварке.

2.Выберите режим сварки.

3.Произведите сборку пластин разной толщины с учетом всех требований.

4.Выполните сварку соединения однопроходным швом.

5.Следите за скоростью, не допускайте отклонения от оси зазора, выполните концовку шва с заваркой кратера

6. Выполните сварку соединения многопроходным швом

7.Оформить отчет

Методическое пособие

к проведению Практического занятия №3

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков сварки узла ферменного пояса»

Цель работы: Освоить навыки техники выполнения сварки узла ферменного пояса

Оборудование:

Сварочный пост постоянного и переменного тока

Инструменты и принадлежности сварщика

Ход работы:

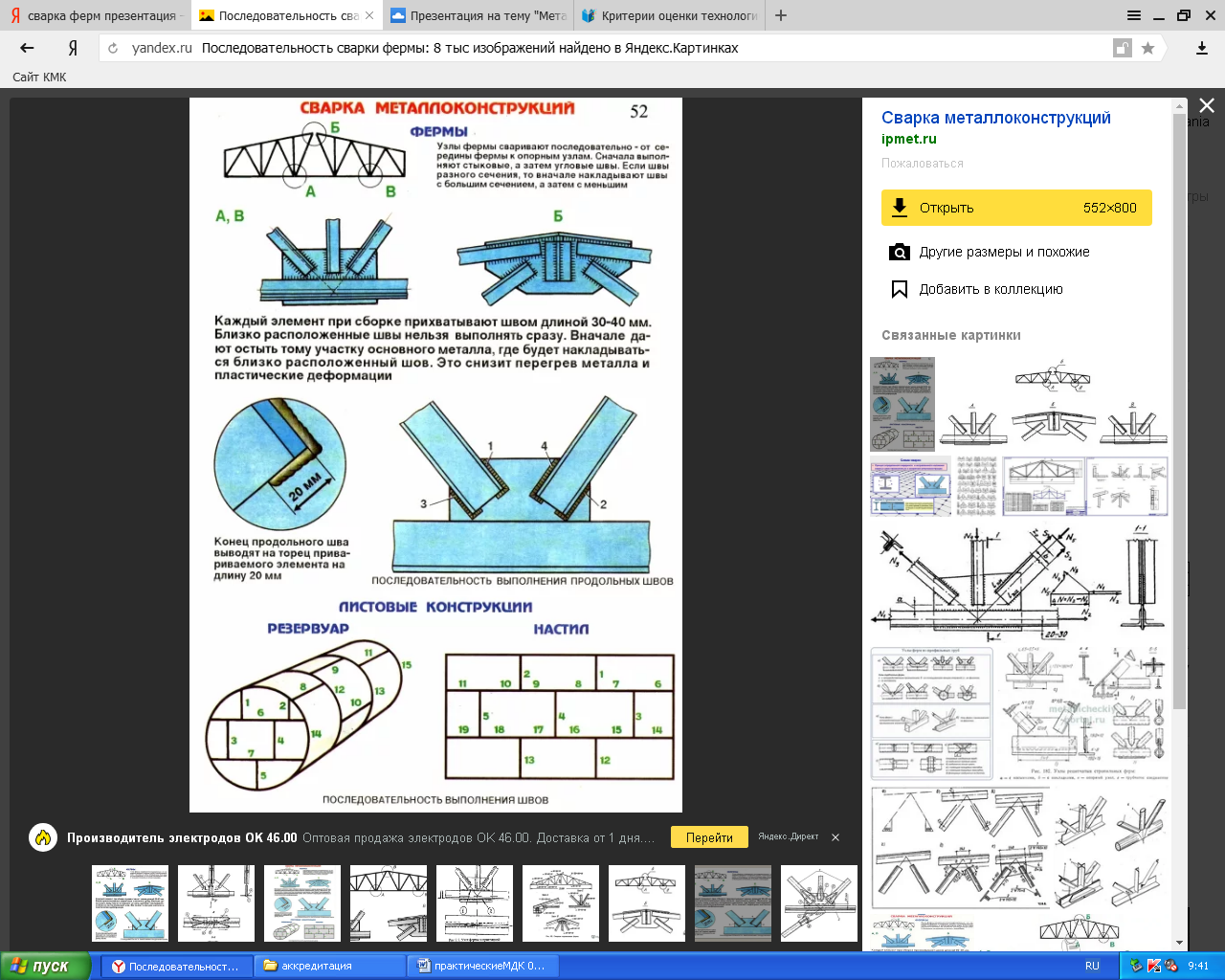

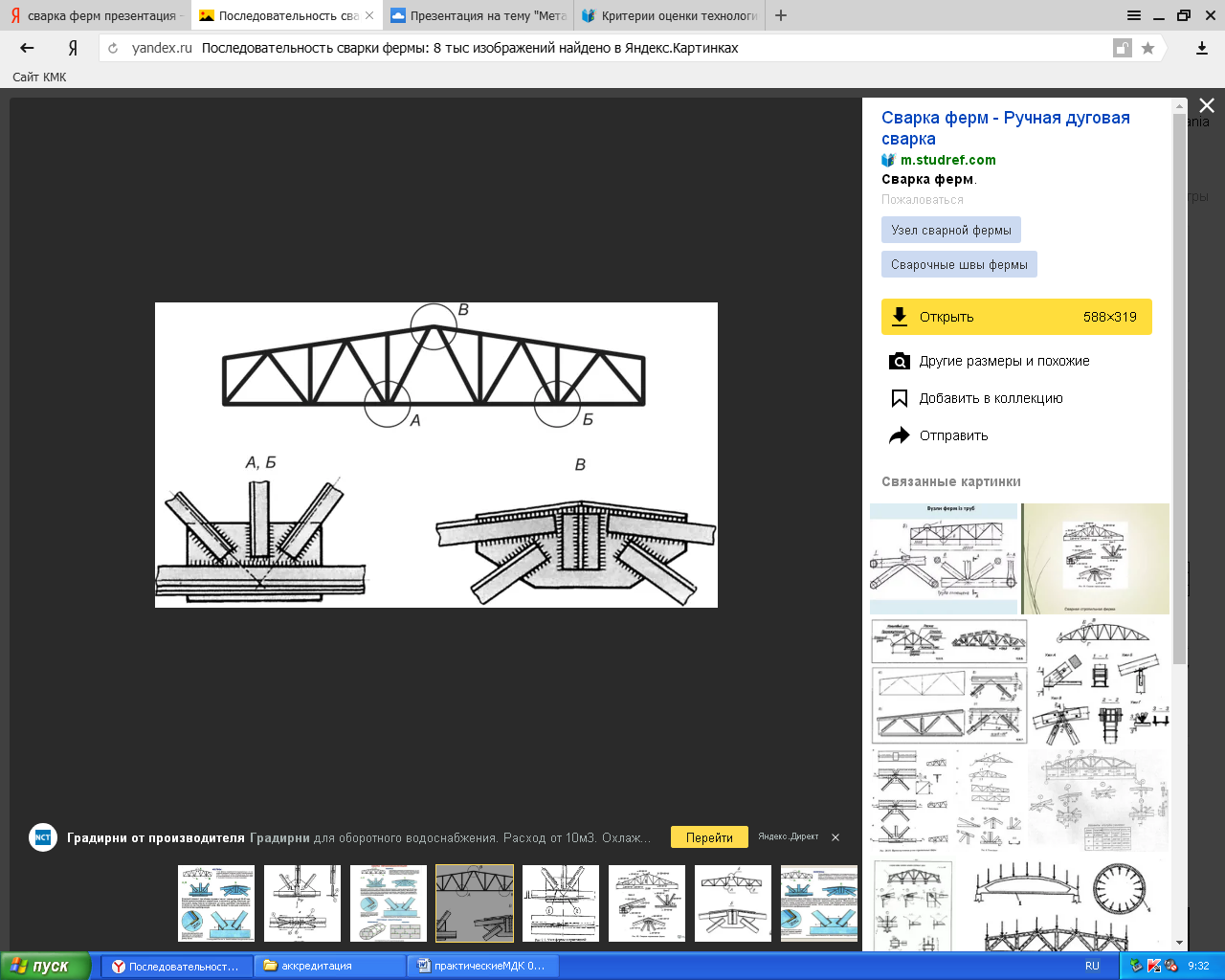

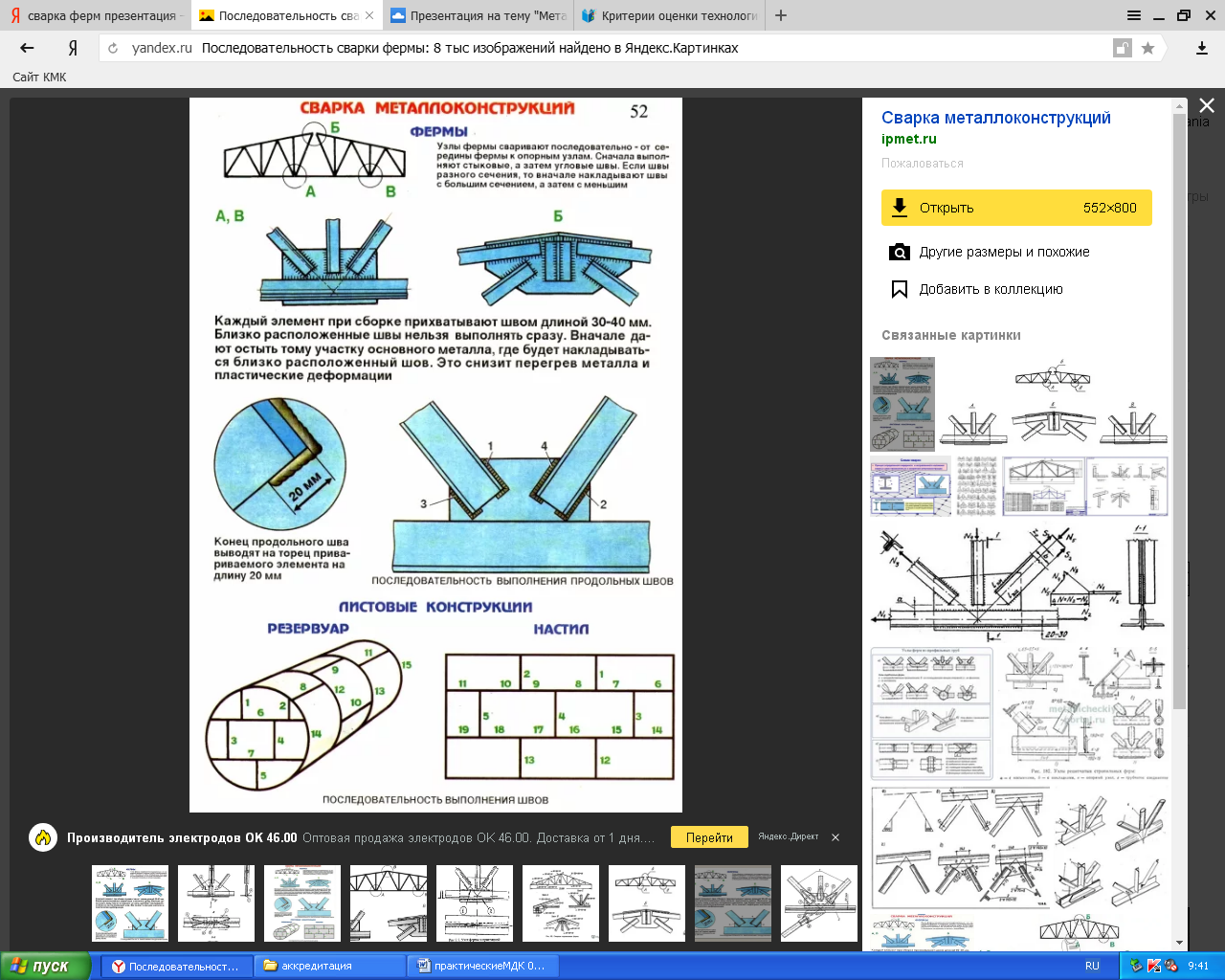

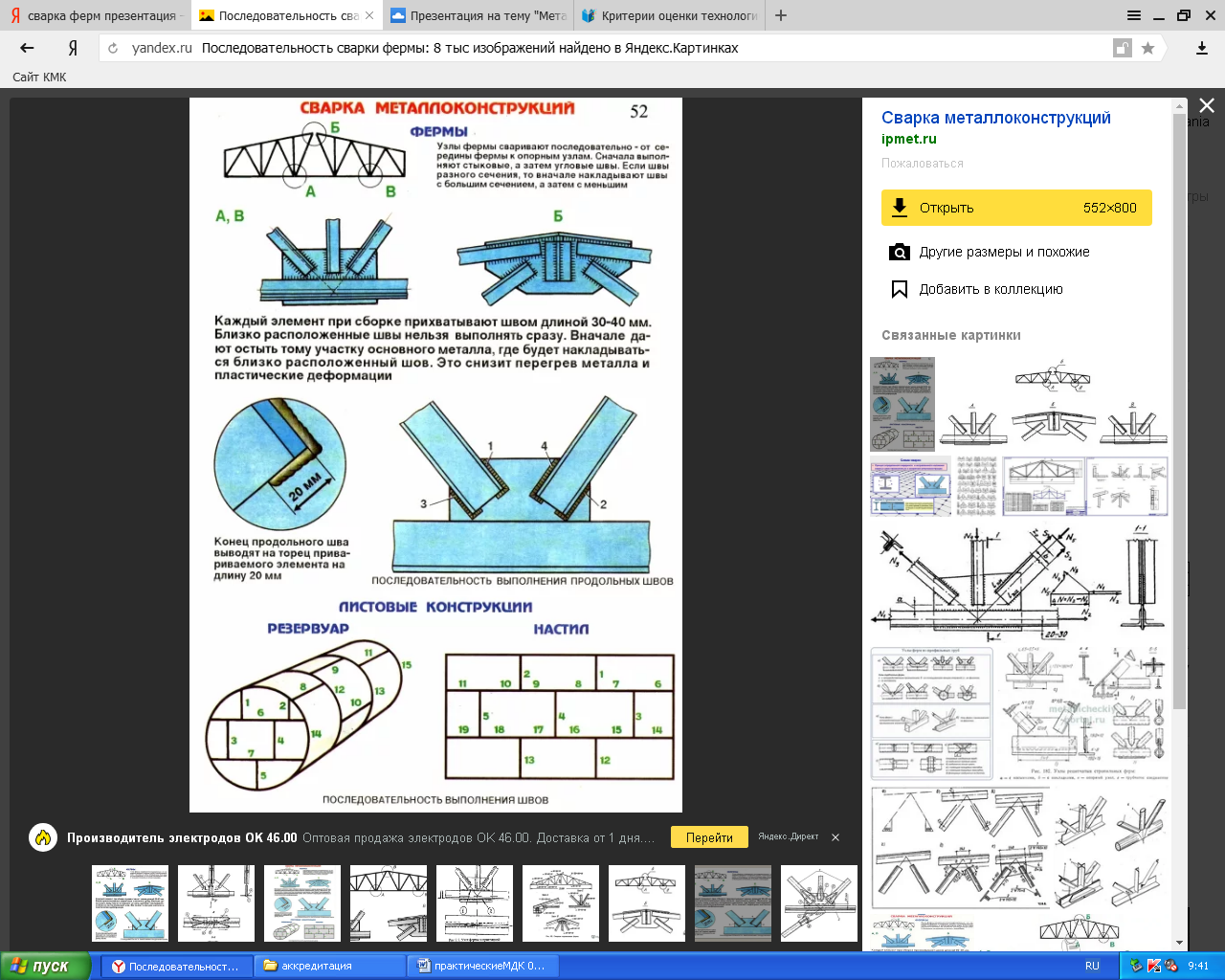

Узлы фермы сваривают последовательно – от середины фермы к опорным узлам. Сначала выполняют стыковые, а затем угловые швы. Если швы разного сечения, то вначале накладывают швы с большим сечением, а затем с меньшим.

Каждый элемент при сборке прихватывают швом длиной 30-40 мм. Близко расположенные швы нельзя выполнять сразу. Вначале дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации.

Конец продольного шва выводят на торец привариваемого элемента на длину 20 мм.

Продольные швы выполняются в следующем порядке:

Оформить отчет

Методическое пособие

к проведению Практического занятия №4

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков сварки двутавровой балки»

Цель работы: Освоить навыки техники выполнения сварки двутавровой балки

Оборудование и материалы:

Сварочный пост постоянного и переменного тока

Инструменты и принадлежности сварщика

Пластины из низкоуглеродистой стали 200х100х4 мм.

Ход работы:

Собрать на прихватках балку из трех пластин. Первую балку свариваем без применения приспособлений

Сварить первый стык 1 в нижнем положении

Перевернуть балку и сварить стык 2 в нижнем положении.

Перевернуть балку и выполнить шов 3.

Перевернуть балку и выполнить шов 4.

Вторую балку свариваем в зажимном приспособлении, которое состоит из основания с приваренной к нему пластиной, имеющее вырез. Для жесткого закрепления балки использовать набор струбцин.

Разместить балку в зажимном приспособлении и закрепить струбцинами.

Сварить стык 1 .

Освободить балку от струбцин (после полного остывания шва).

Перевернуть балку на 1800 вокруг поперечной оси, поставить верхнюю полку в прорезь приспособления. Закрепить струбцинами.

Сварить стык 2.

Перевернуть балку по часовой стрелке на 1800 вокруг продольной оси.

Установить балку в зажимное приспособление. Закрепить струбцинами и сварить стык 3.после остывания шва пластину освободить от зажимов.

Повернуть балку на 1800 вокруг поперечной оси. Установить в зажимное приспособление. Закрепить. Выполнить сварку стыка 4 9сварку вести в том же направлении, что и при выполнении предыдущих швов 1,2,3).

Освободить готовую балку из приспособления.

Оформить отчет

Методическое пособие

к проведению Практического занятия №5

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков сварки труб поворотным способом»

Цель работы: Научиться сваривать стыки труб поворотным способом.

Оборудование и материалы:

Сварочный пост постоянного и переменного тока

Инструменты и принадлежности сварщика

Отрезки труб разных диаметров.

Теория

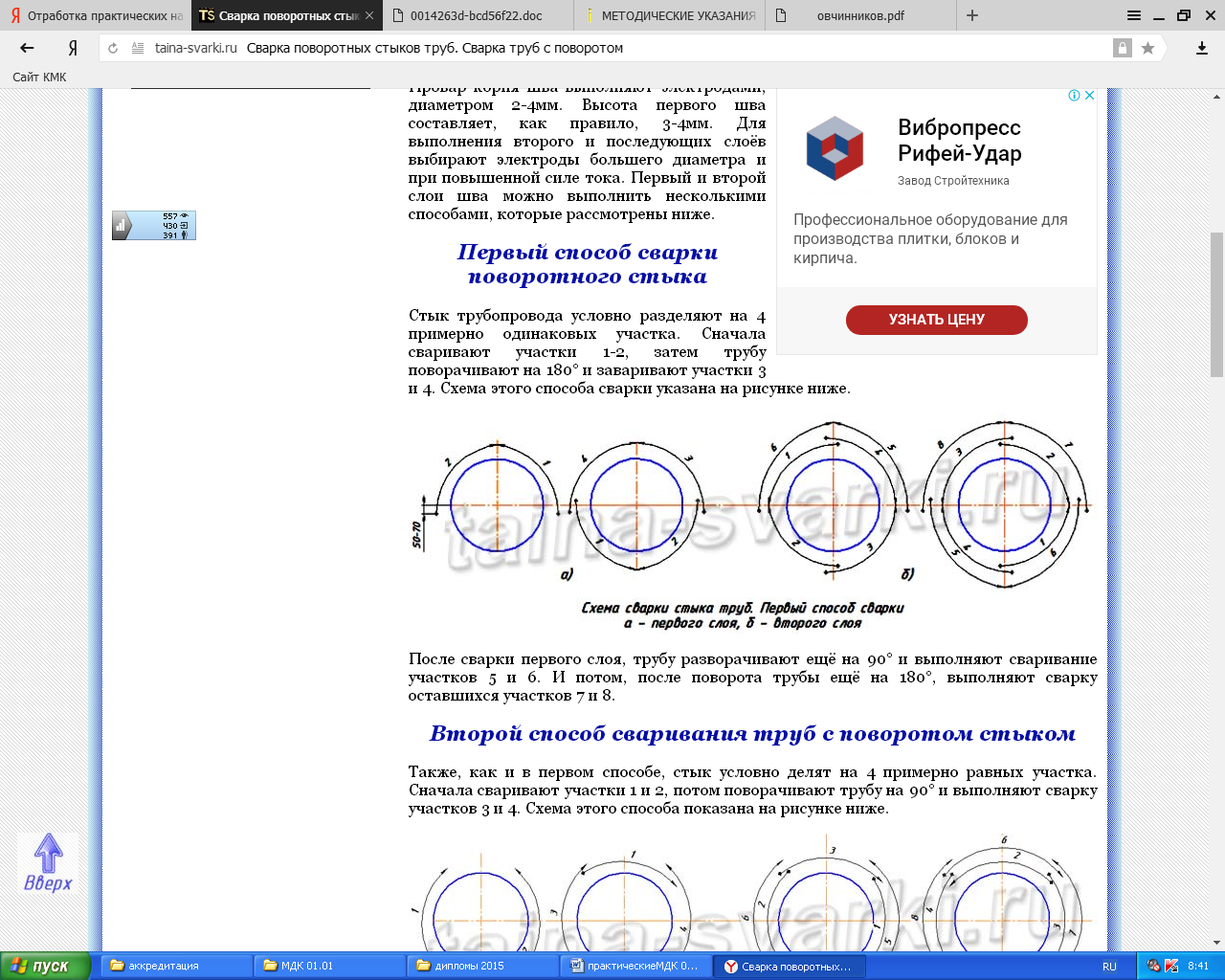

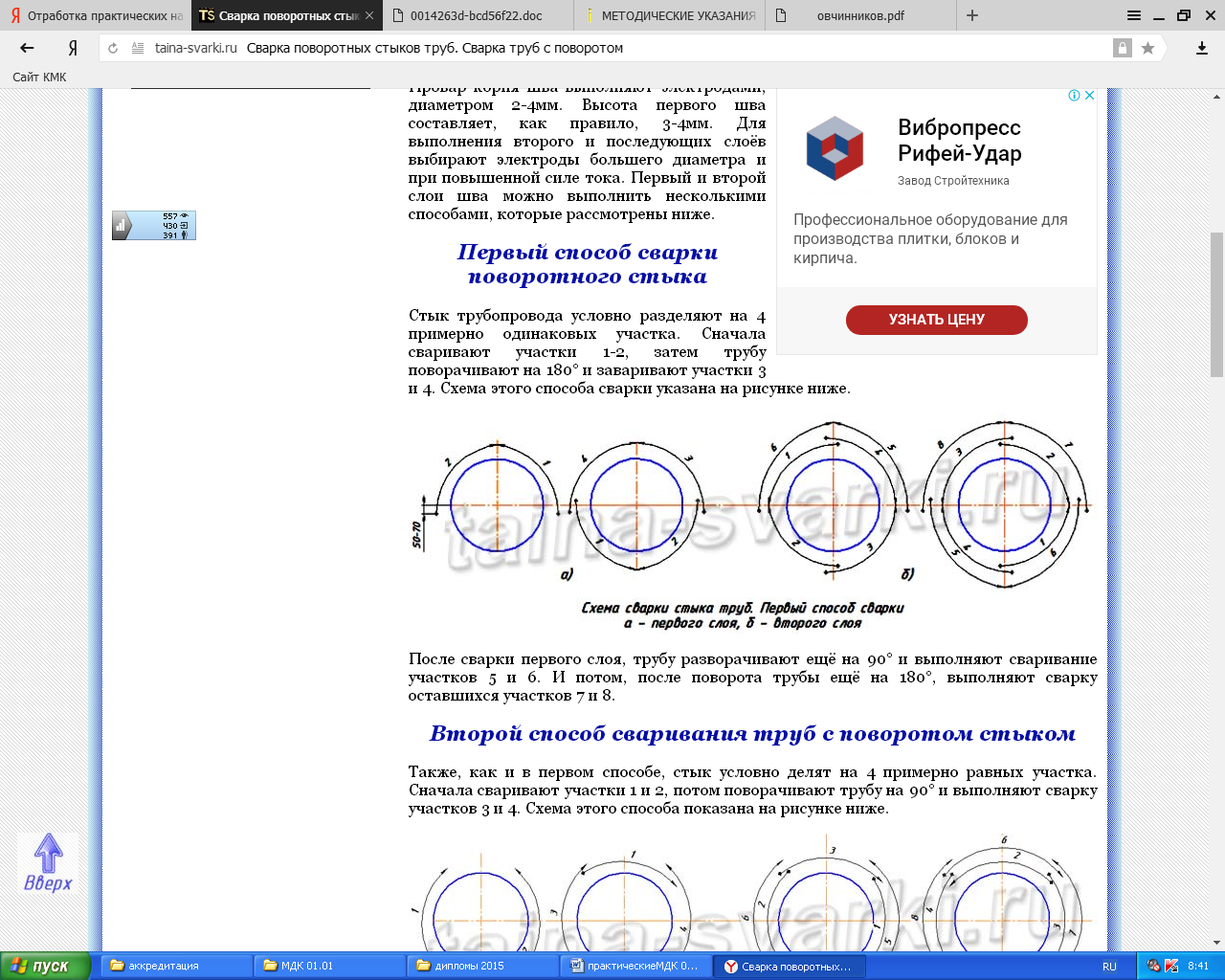

Первый способ сварки поворотного стыка

Стык трубопровода условно разделяют на 4 примерно одинаковых участка. Сначала сваривают участки 1-2, затем трубу поворачивают на 180° и заваривают участки 3 и 4.

После сварки первого слоя, трубу разворачивают ещё на 90° и выполняют сваривание участков 5 и 6. И потом, после поворота трубы ещё на 180°, выполняют сварку оставшихся участков 7 и 8.

Второй способ сваривания труб с поворотом стыком

Также, как и в первом способе, стык условно делят на 4 примерно равных участка. Сначала сваривают участки 1 и 2, потом поворачивают трубу на 90° и выполняют сварку участков 3 и 4.

После того, как заварен первый слой шва, трубу поворачивают на 90° и сваривают участки 5 и 6, затем снова поворачивают трубу на 90° и сваривают участки 7 и 8.

Третий способ. Сварка поворотных труб большого диаметра

Данный способ сварки применяют для сваривания труб большого диаметра, более 500мм. При таком способе стык разделяют на несколько участков и сварку выполняют обратно-ступенчатым способом. Схема сварки показана ниже.

Рекомендуемая длина каждого участка шва составляет 150-300мм и зависит она от диаметра трубопровода.

Третий слой сварного шва, независимо от способа сваривания первых слоёв, выполняют в одном направлении при постоянном повороте трубы.

Сварка поворотных стыков с диаметром трубы менее 200мм

Если диаметр соединяемого трубопровода не превышает 200мм, то стык можно не делить на участки, а сваривать его одним сплошным швом, см. рисунок ниже:

При этом второй и третий слой выполняют аналогично первому, но каждый раз, при последующем слое, меняют направление сварки на противоположное. И во всех случаях необходимо перекрывать каждый предыдущий слой последующим на 10-15мм

Ход работы:

Подготовить торцы труб под сборку и сварку.

Проверить перпендикулярность торца трубы и ее оси при помощи угольника. Отклонение от перпендикулярности не должно быть более 0,5-1,0 мм для труб диаметром 50-100 мм.

Собрать несколько образцов труб разного диаметра.

Собранные стыки труб сварить разными способами.

Оформить отчет.

Методическое пособие

к проведению Практического занятия №6

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: Отработка практических навыков сварки труб неповоротным способом.

Цель работы: Научиться сваривать стыки труб неповоротным способом

Оборудование и материалы:

Сварочный пост постоянного и переменного тока

Инструменты и принадлежности сварщика

Отрезки труб разных диаметров.

Теория

Существующая технология сварки неповоротных стыков требует тщательного подхода при выполнении подготовительных работ.

Этот этап по своей трудоемкости может занимать до трети рабочего времени:

Соединяемые детали должны быть очищены от старой краски, ржавчины, выполняется этот этап чаще всего при помощи механической обработки.

Выполняя разметку, стоит обращать внимание на то, чтобы рез был перпендикулярен оси трубы. При этом необходимо оставлять припуск (для поперечного стыка 1 мм, а для продольного до 0,2 мм на каждый мм шва), это связано с тем, что в процессе сварки длина заготовок уменьшится.

Резка заготовки может выполняться абразивным электроинструментом (болгаркой) или термическим способом (кислородная резка), выбор зависит в основном от диаметра трубы.

Заготовки должны быть совмещены между собой, при этом необходимо контролировать их соосность.

Для первоначальной фиксации накладывают несколько прихваток. Они представляют собой легкие сварные швы, параметры которых зависят от размеров соединяемых труб, но одна прихватка не должна быть больше 20-120 мм по длине и более трети от сечения шва.

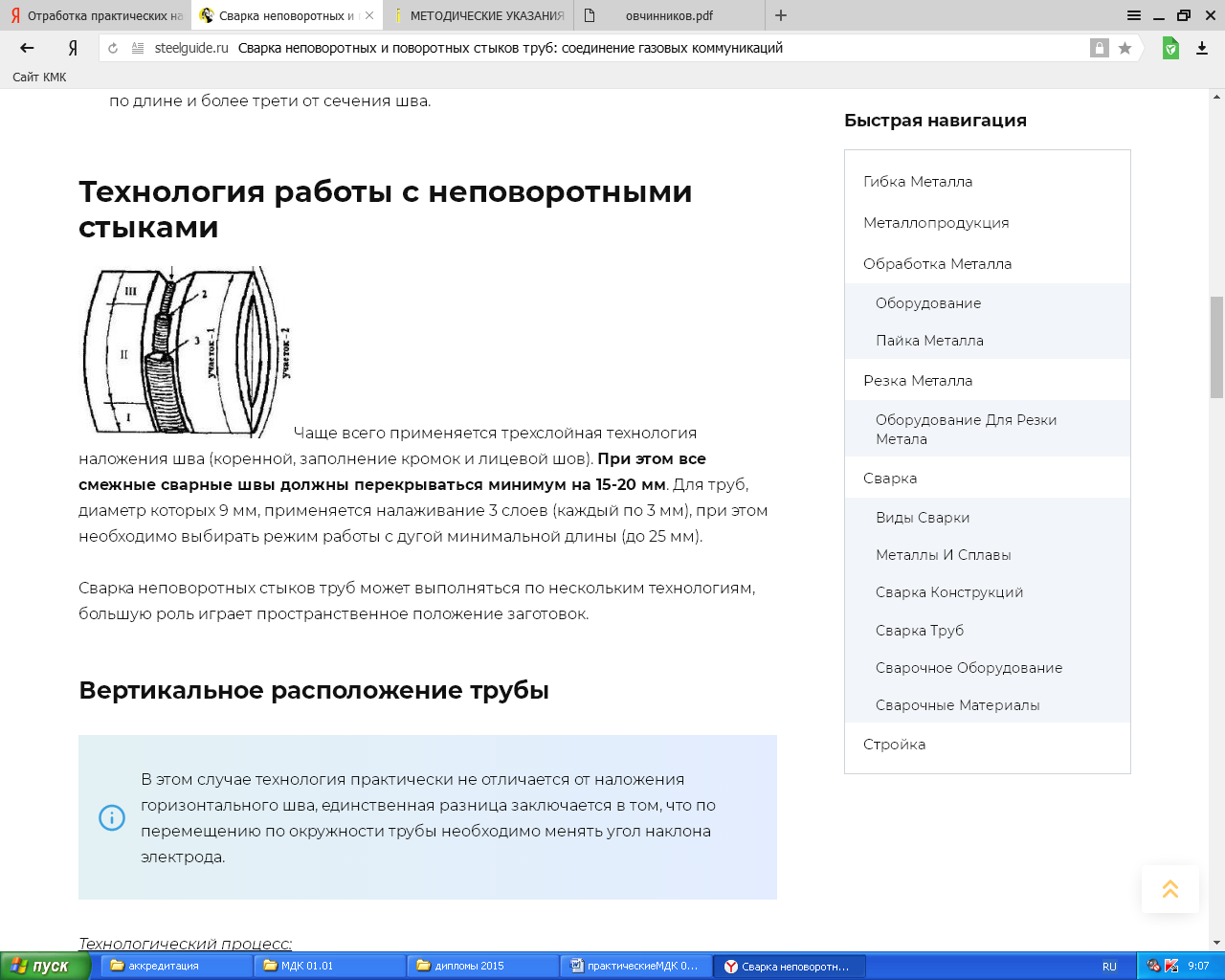

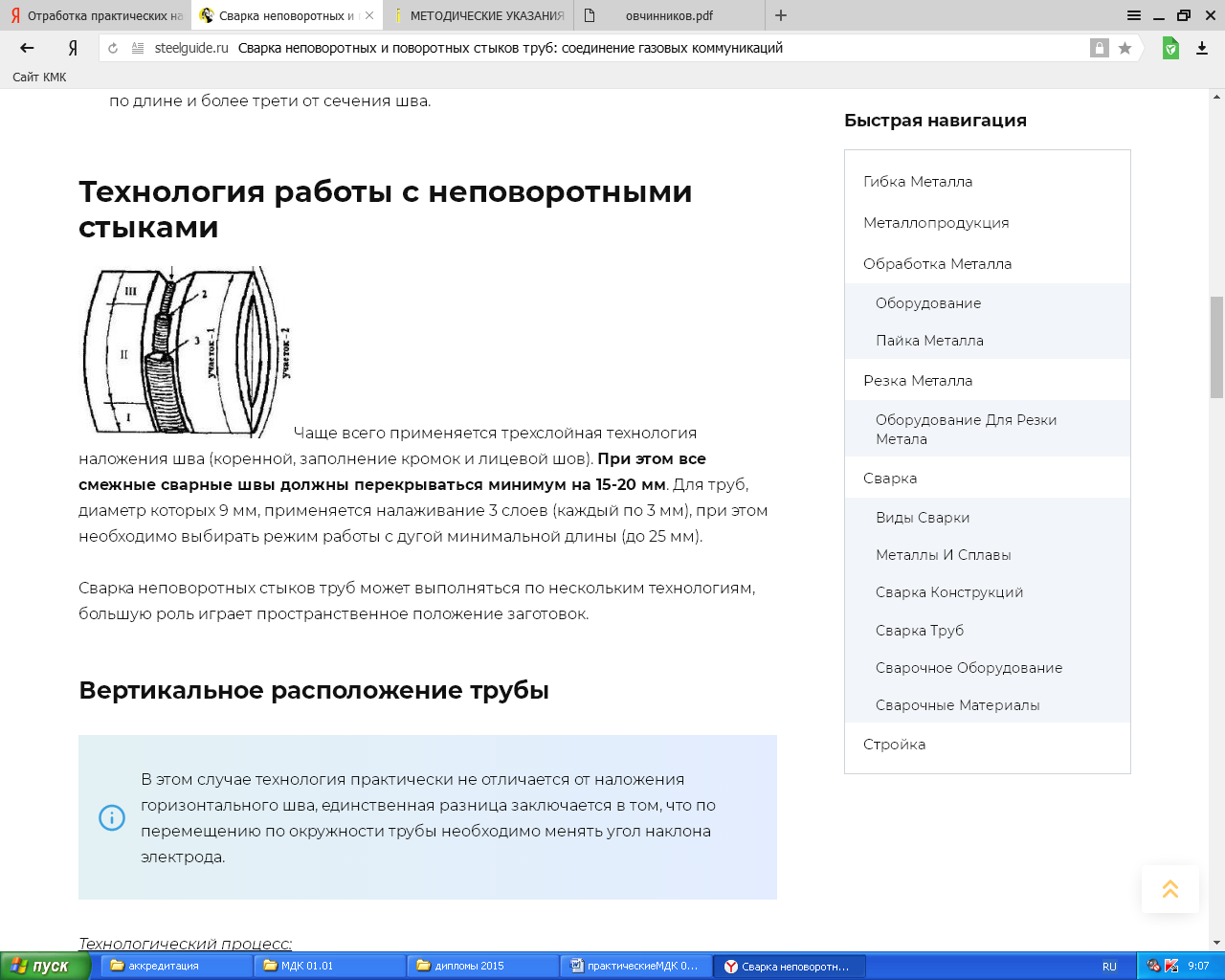

Технология работы с неповоротными стыками

Чаще всего применяется трехслойная технология наложения шва (коренной, заполнение кромок и лицевой шов). При этом все смежные сварные швы должны перекрываться минимум на 15-20 мм. Для труб, диаметр которых 9 мм, применяется налаживание 3 слоев (каждый по 3 мм), при этом необходимо выбирать режим работы с дугой минимальной длины (до 25 мм).

Сварка неповоротных стыков труб может выполняться по нескольким технологиям, большую роль играет пространственное положение заготовок.

Ход работы:

Подготовить торцы труб под сборку и сварку.

Проверить перпендикулярность торца трубы и ее оси при помощи угольника. Отклонение от перпендикулярности не должно быть более 0,5-1,0 мм для труб диаметром 50-100 мм.

Собрать несколько образцов труб разного диаметра.

Собранные стыки труб сварить.

Оформить отчет.

Список литературы

Основные источники:

Учебники

Овчинников В.В. Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом: – М.: Изд. центр «Академия», 2018. – 208 с.

Лялякин В.П. Частично механизированная сварка(наплавка) плавлением: – 2-е изд., стер.М. : Изд. центр «Академия», 2018. – 192 с.

Овчинников В.В. Технология электросварочных и газосварочных работ: - М.: Изд. центр «Академия»,2010 – 272 с.

Чернышов Г.Г. Технология электрической сварки плавлением: – М.: Изд. центр «Академия»,2010 – 496 с.: ил

Маслов В.И. Сварочные работы М.: Изд. Центр «Академия»,2012 – 288 с.

Маслов Б.Г. Производство сварных конструкций: - М.: Изд.Центр «Академия»,2007 – 256 с.

Галушкина В.Н. Технология производства сварных конструкций: - М.: Изд.Центр «Академия»,2010 – 192 с.

Дополнительные источники

В.В. Овчинников «Электросварщик ручной сварки (сварка покрытыми электродами)», ОИЦ «Академия», 2011 год

В.В. Овчинников «Электросварщик ручной сварки (дуговая сварка в защитных газах)», ОИЦ «Академия», 2009 год

В.И Маслов «Сварочные работы», ОИЦ «Академия», 2009 год

Журналы Сварочное производство. - М.: №1-6, 2005- 2010

.

Интернет-ресурсы:

Информационные материалы Сварка и резка металлов. Форма доступа http://osvarke.info

Информационные материалы Сварка и резка металлов. Форма доступа: http://electrosvarka.su/index.php?mod=text&uitxt=488&print

Электронный справочник для сварщика. Форма доступа: http://arsil.ru/weldinfo/welding-metals.html

Сварочный портал. Форма доступа: www.svarka.com

Информационно-поисковая система Форма доступа: OBO.RUдование www.obo.ru

31