СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические указания по выполнению и защите курсового проекта по ПМ 01 Подготовка и осуществление технологических процессов изготовления сварных конструкций

Методические указания содержат основные данные по технологии изготовления сварных конструкций, выбору основных и вспомогательных материалов, расчету режимов сварки, выбору сварочного оборудования, техническому нормированию сборочно-сварочных операций,необходимые при разработке курсового проекта по ПМ.01 Подготовка и осуществление технологических процессов сварных конструкций.Методические указания предназначены в качестве учебного пособия для студентов, обучающихся по специальности 22.02.06 Сварочное производствоочной и заочной формы обучения.

Просмотр содержимого документа

«Методические указания по выполнению и защите курсового проекта по ПМ 01 Подготовка и осуществление технологических процессов изготовления сварных конструкций»

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский колледж машиностроения и связи»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОРГАНИЗАЦИИ ВЫПОЛНЕНИЯ И ЗАЩИТЫ КУРСОВОГО ПРОЕКТА

В РАМКАХ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ.01 Подготовка и осуществление

процессов изготовления сварных конструкций

для специальности

22.02.06 Сварочное производство

2020

| РАССМОТРЕНО Протокол заседания ЦК ______________М.С.Мололкин от «____» _______ 20____г. № | СОГЛАСОВАНО Зам директора по УиМР __________А.А.Каледина «____» __________20____ г. |

АННОТАЦИЯ

Методические указания содержат основные данные по технологии изготовления сварных конструкций, выбору основных и вспомогательных материалов, расчету режимов сварки, выбору сварочного оборудования, техническому нормированию сборочно-сварочных операций,необходимые при разработке курсовой проекта по ПМ.01 Подготовка и осуществление технологических процессов сварных конструкций.

Приводятся типовые объекты для курсового проектированияи кратко изложены методические указания по решению вопросов задания по курсовому проекту. Рассматриваются конкретные примеры по технологии изготовления машиностроительных конструкций.

Методические указания предназначены в качестве учебного пособия для студентов, обучающихся по специальности 22.02.06 Сварочное производствоочной и заочной формы обучения.

Организация-разработчик: Государственное бюджетное профессиональное образовательное учреждение «Волгоградский колледж машиностроения и связи».

Разработчик:Галанина Людмила Викторовна – преподаватель ГБПОУ «ВКМиС».

Рецензенты:

Панфилкин Владимир Михайлович, начальник отдела оценки, обучения и развития персонала ОАО «Волгограднефтемаш»

Оглавление

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 4

2. ОБЪЕМ КУРСОВОГО ПРОЕКТА 5

3. ОФОРМЛЕНИЕ КУРСОВОГО ПРОЕКТА 5

3.1 Оформление пояснительной записки 5

3.2Оформление графической части 6

4. СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА 8

4.1ВВЕДЕНИЕ 8

4.2ОБЩАЯ ЧАСТЬ 8

4.2.1 Назначение и описание конструкции, по которой проектируется технологический процесс 8

4.2.2 Выбор стали и сварочных материалов 8

4.2.3 Анализ свариваемости стали и расчет температуры предварительного подогрева 9

4.2.4 Технические условия на сборку и сварку изделия 10

4.3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 10

4.3.1 Разбивка конструкции на технологические узлы 10

4.3.2 Расчет технологических режимов сварки 11

4.3.3 Выбор сварочного оборудования 14

4.3.4 Разработка технологического процесса сборки и сварки конструкции 15

4.3.5 Техническое нормирование сборочно-сварочных операций 17

5. ЗАЩИТА КУРСОВОГО ПРОЕКТА 21

5.1 Общие положения 21

5.2 Защита в условиях ЭО и ДОТ 21

6. КРИТЕРИИ ОЦЕНКИ КУРСОВОГО ПРОЕКТА 21

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 23

ПРИЛОЖЕНИЕ 1 24

ПРИЛОЖЕНИЕ 2 28

ПРИЛОЖЕНИЕ 3 35

ПРИЛОЖЕНИЕ 4 37

ПРИЛОЖЕНИЕ 5 38

ПРИЛОЖЕНИЕ 6 39

ПРИЛОЖЕНИЕ 7 40

ПРИЛОЖЕНИЕ 8 42

ПРИЛОЖЕНИЕ 9 43

Для выполнения курсового проекта по ПМ.01 Подготовка и осуществление технологических процессов сварных конструкций необходимо освоение программного материала по МДК 01.01 Технология сварочных работ и МДК 01.02 Основное оборудование для производства сварных конструкций.

Курсовой проект выполняется для освоения следующих профессиональных и общих компетенций:

ПК 1.1. Применять различные методы, способы и приемы сборки и сварки конструкций с эксплуатационными свойствами

ПК 1.2. Выполнять техническую подготовку производства сварных конструкций

ПК 1.3.Выбирать оборудование, приспособления и инструменты для обеспечения производства сварных соединений с заданными свойствами

ОК 1. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК2. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК3. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК4. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК5. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями.

ОК6. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации.

Для выполнения курсового проекта обучающиеся должны обладать следующими знаниями:

знать:

З 1. виды сварочных участков;

З 2. виды сварочного оборудования, устройство и правила эксплуатации; источники питания;

З 3. оборудование сварочных постов;

З 4. технологический процесс подготовки деталей под сборку и сварку;

З 5. основы технологии сварки и производства сварных конструкций;

З 6. методику расчётов режимов ручных и механизированных способов сварки;

З 7. основные технологические приёмы сварки и наплавки сталей, чугунов и цветных металлов;

З 8. технологию изготовления сварных конструкций различного класса;

С целью овладения видом профессиональной деятельности:подготовка и осуществление технологических процессов сварочных конструкций и соответствующими профессиональными компетенциями, обучающиеся в ходе выполнения курсового проекта должны:

получить практический опыт:

ПО 2. технической подготовки производства сварных конструкций;

ПО 3. выбора оборудования, приспособлений и инструментов для обеспечения производства сварных соединений с заданными свойствами;

освоить умения:

У 2. выбирать рациональный способ сборки и сварки конструкции, оптимальную технологию соединения или обработки конкретной конструкции или материала;

У 3. использовать типовые методики выбора параметров сварочных технологических

процессов;

У 4. применять методы устанавливать режимы сварки;

У 5. рассчитывать нормы расхода основных и сварочных материалов для изготовления

сварного узла или конструкции;

У 6. читать рабочие чертежи сварных конструкций.

Тематика курсовых проектов включает разнообразные сварные конструкции, относящиеся к машиностроительной отрасли: цилиндрические резервуары; тонкостенные сосуды, работающие под давлением; толстостенные сосуды, работающие под давлением; бункеры; балки.

Защита курсового проекта проходит на последнем занятии теоретического обучения или во время квалификационного экзамена по ПМ.01 Подготовка и осуществление технологических процессов сварных конструкций. Во время защиты курсового проекта можно воспользоваться графическими материалами проекта, специально подготовленными плакатами или слайдами. Во время защиты курсового проекта необходимо сообщить членам экзаменационной комиссии тему задания на курсовое проектирование и доложить в течении 5-8 мин. об основных технологических решениях и результатах проделанной работы, а также ответить на вопросы членов экзаменационной комиссии.

Курсовой проект включает в себя пояснительную записку (30-40 листов формата А4) и графическую часть - общий вид изделия (l лист форматаА1).

Пояснительная записка должна содержать следующие разделы:

Титульный лист

Задание

Содержание

ВВЕДЕНИЕ

РАЗДЕЛ 1 ОБЩАЯ ЧАСТЬ

1.1Назначение и описание конструкции, по которому проектируется технологический процесс

1.2 Выбор стали и сварочных материалов

1.3 Анализ свариваемости стали и расчет температуры предварительного подогрева

1.4 Технические условия на сборку и сварку конструкции

РАЗДЕЛ 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Разбивка конструкции на технологические узлы

2.2 Расчет технологических режимов сварки конструкции

2.3 Выбор сварочного оборудования

2.4 Разработка технологического процесса сборки исварки конструкции

2.5 Техническое нормирование сборочно-сварочных операций

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЯ

Требования к выполнению текстовых документов установлены ГОСТ 2.105-78 (СТ СЭВ 2667-80). Они относятся и к оформлению пояснительной записки.

Пояснительная запискаоформляется на компьютере на листах формата А4 согласно следующим требованиям:

Шрифт: TimesNewRoman

Размер шрифта: 14

Междустрочный интервал: 1,15

Поля: верхнее – 2 см, нижнее – 2 см, левое – 3 см, правое – 1 см

Отступ для красной строки: 1 см

Начертание: обычный

Нумерация: внизу страницы (в рамке). Титульный лист включается в нумерацию, однако, номер на нем не ставится.

Рамка выполняется компьютерным способом.

Опечатки, описки идругие неточности допускается закрашиванием белой краской и нанесением на это место исправленного текста. Повреждения листов, помарки и следы не полностью удаленного текста не допускаются. В пояснительной записке следует использовать сокращение русских слов и словосочетаний по ГОСТ 7.12-77 (например: рисунок - рис., технологический процесс - техпроцесс, метр - м. ит.д.)

Расстояние от рамки до границы текста следует оставлять:

1) в начале строк - не менее 5 мм; 2) в конце строк - не менее 3 мм,

Расстояние от верхней или нижней строки текста до верхней пли нижней рамки формы должно быть не менее 1О мм,

Абзацы в тексте начинают отступом, равным 15-17 мм. При сплошном тексте его при необходимости разделяют на разделы п подразделы, Каждый раздел рекомендуется начинать с нового листа с отступлением от рамки 50-60 ми Раздел должен иметь порядковый номер, обозначенный арабской цифрой с точкой, причем разделы «Введение» и «Литература» не нумеруют.

Наименование разделов и подразделов должны быть краткими. Наименование разделов записывают в виде заголовка симметрично тексту прописными буквами шрифта 14.

Наименование подразделов записывают в виде заголовков (с абзаца) строчными буквами шрифта 14 (кроме первой прописной).

Перенос слов в заголовках не допускается. Точку в конце заголовка не ставят. Если заголовок состоит из 2-х предложений, их разделяют точкой.Расстояние между заголовками и текстом должно быть равно 3-4 интервалам. Расстояние между заголовками раздела и подраздела - 2 интервала.

Подразделы должны иметь нумерацию в пределах каждого раздела. Номера подразделов состоят из номеров раздела и подраздела, разделенных точкой. В конце номера подраздела также должна ставится точка.

Например:

1. Общая часть

1.1.

1.1.

1.2. нумерация пунктов первого раздела документа

1.3.

2. Специальная часть

2 .1. Разбивка конструкции на технологические узлы

.1. Разбивка конструкции на технологические узлы

2.1.1.

2.1.2. нумерация пунктов второго раздела и первого подраздела документа

2.1.3.

Цифры, указывающие номера пунктов, не должны выступать за границу абзаца,

Если раздел пли подраздел состоит из одного пункта, он также нумеруется,

Пояснительная записка начинается с титульного листа (см. приложение 1), затем идет задание (см. приложение 2), третьим листом является «Содержание» курсовой работы, включающее номера и наименования всех разделов и подразделов с указанием номеров листов, на которых помещено начало материалов разделов и подразделов.

Содержание включают в общее количество листов данного документа (см. приложение 3), слово «СОДЕРЖАНИЕ» записывается в виде заголовка (симметрично тексту). Наименования, включенные в содержание, записывают строчными буквами.

Основные надписи

Содержание, расположение и размеры граф основных надписей, дополнительных граф к ним, а также размеры рамок в текстовых документах должны соответствовать формам 2 и 2а, установленнымГОСТ 2.104-68.

Основные надписи, дополнительные графы к ним и рамки, выполняются сплошными основными и тонкими линиями по ГОСТ 2.303-68.

Рамки выполняются компьютерным способом. Подписи должны выполнятся компьютерным способом или пастой черного цвета.

На листах формата А4 по ГОСТ 2.301-68 основные надписи располагают вдоль короткой стороны листа.

В основной надписи указывают обозначение документа и номер страницы.

Структура обозначения документа:

22.02.06. 00 ПЗ

- 22.02.06 - номер специальности;

- 00 - поименный номер студента (согласно зачетной книжке);

- ПЗ -пояснительная записка курсовой работы

Оформление титульного листа

Титульный лист является первым листом пояснительной записки и выполняется на формате А4 на компьютере. Форму и заполнение его см. в приложении 4.

Порядок брошюровки

Брошюровка пояснительной записки производится в такой последовательности:

1. Титульный лист (см. приложение 4);

2. Задание на курсовой проект (см. приложение 3);

3. Заглавный лист с Содержанием и основной надписью (см. приложение 6);

4. Листы текста, начиная с введения;

5. Список использованной литературы.

Литература. В конце курсовой работы составляется список используемой литературы. Он должен быть исполнен в алфавитном порядке, по следующей форме: фамилия и инициалы автора, название книги, место издания, издательство, год издания.

Например: Овчинников, В.В. Оборудование, техника и технология сварки и резки металлов. : учебник / Овчинников В.В. — Москва :КноРус, 2020. — 303 с.

3.2Оформление графической части

Основные требования к выполнению сборочных, габаритных и монтажных установлены ГОСТ 2.109-73.

Графическая часть курсовой работы состоит из чертежа общего вида изделия с указанием технических характеристик и требований к изготовлению изделия. К чертежу составляется спецификация с перечнем сборочных единиц и деталей, входящих в сварную конструкцию.

Общий вид изделия выполняется на листах чертежной бумаги основного формата А3. Поле чертежа ограничивается рамкой, которая про водится сплошнымилиниямииотстоит от левой кромки чертежа на 20 мм, а от остальных кромок - на 5 мм. В правом нижнем углу чертежа выполняется основная надпись по форме 1, размерами 185 х 55 мм. Кроме того, в верхней части листа располагается дополнительная графа размером 70 х 14 мм (предназначенная для повторной записи обозначения чертежа, которое приводится в основной надписи). При заполнении основной надписи в ее графы вносятся следующие сведения:

• «Разраб.» - указывается фамилия студента, выполнившего проект, его подпись,дата выполнения работы;

«Пров.» - приводятся фамилия руководителя и его подпись с указанием даты;

в верхней графе указывается обозначение чертежа. Структура обозначения чертежей со-

стоит из номера специальности (1), порядкового номера студента по журналу (2), порядкового номера курсовой работы (3), шифра основного документа (4).

Например:

22.02.06.000 СБ , где

22.02.06 - Специальность «Сварочноепроизводство»

000 - поименный номер студента

СБ - сборочный чертеж

Спецификация к чертежу имеет такое же обозначение структуры, но меняется шифр.

Например:

Спецификация к чертежу- 22.02.06.000 СП

СП - спецификация

- в центральной графе указывают наименование изделия в именительном падеже единст-

венного числа, причем на первом месте помещают существительное;

- в правой нижней графе помещают сокращенное название техникума и номер группы;

- в графе «Масштаб» указывают масштаб основной проекции;

Основные требования чертежам общего вида

Чертеж общего вида должен содержать следующие сведения:

- изображение изделия, необходимые виды, разрезы и сечения, дающие полное представление об устройстве сварной конструкции;

- основные размеры - конструктивные и габаритные;

- вид с действительным расположением штуцеров (для емкостей);

- таблицу назначения штуцеров (для емкостей);

- техническую характеристику (для емкостей);

- таблицу сварных швов;

- спецификацию с перечнем составных частей изделия (на отдельном бланке)

Во введении к курсовому проекту раскрывается актуальность темы; цели, объект и предмет исследования, задачи проекта, практическая значимость.

Во введении необходимо кратко изложить:

- данные о развитии и применении сварки в области изготовления сварных конструкций;

- предполагаемый объем использования современных высокопроизводительных методов сварки и возможность комплексной механизации и автоматизации производства по изготовления данной конструкции;

- мероприятия, обеспечивающие повышение производительности труда сварочных работ при производстве проектируемого изделия;

- перспективы развития данной отрасли промышленности.

Основной материал, применяемый для изготовления металлических конструкций, подбирается в соответствии с требованиями чертежа. Основные требования к материалу представляются в виде таблицы. Химический состав и механические свойства выписываются из соответствующих стандартов. Указывается требования к качеству металла и состоянию поверхности.

Например:

Механические свойства проката при испытании на ударный изгиб должны соответствовать нормам, указанным в таблице 3 [9].

Таблица 3 - Механические свойства стали при испытании на изгиб

| Марки стали | Температуры испытания, °С | Работа удара KV, Дж не менее при толщине проката, мм. |

|

|

|

|

Химический состав стали по плавочному анализу ковшевой пробы должен соответствовать указанному в таблице 4. [9]

Таблица 4 -Химический состав стали

| Марка | C, не более | Mn | Si | P | S | Cr, не более | Ni, не более | Cu, не более | Mo не более | ||||

| Не более | |||||||||||||

|

|

|

|

|

|

|

|

|

|

| ||||

Технические условия на электроды

Главное требование при выборе электродов- прочность сварного шва, выполненного этоймаркой электродов должна быть равной прочности основного металла . В таблице приводится марка электродов, химический состав наплавленного металла и механические характеристики металла шва. Указывается требования к качеству поверхности электродов.Основные марки электродов, применяемые для сварки сталей приведены в ПРИЛОЖЕНИИ 1.

Например:

Химический состав металла шва, выполненного электродами марки УОНИ 13/55, должен соответствовать таблице 5. [7]

| Таблица 5 -Химический состав металла шва | |||||

| Марка электродов | Массовая доля элементов, % | ||||

| УОНИ – 13/55 | Углерод | Марганец | Кремний | Сера | Фосфор |

| не более | не более | ||||

| 0,10 | 0,60-1,00 | 0,30-0,55 | 0,030 | 0,030 | |

Механические свойства металла шва, выполненных электродами марки УОНИ – 13/55, должны соответствовать таблице 6.[7]

Таблица 6 - Механические свойства металла шва

| Марка электрода | Предел прочности, Ϭв, МПА | Относительное удлинение, δ5, % |

| УОНИ 13/55 |

|

|

Технические условия на сварочную проволоку.

Электродная проволока при автоматической и полуавтоматической сварки и сварке в защитных газах является одним из основных элементов, определяющих качество сварного соединения. Поэтому ее выбирают в соответствии с химическим составом свариваемого материала, флюса или видам защитного газа так, чтобы механические свойства наплавленного металла были не менее нижнего предела механических свойств свариваемого металла и имели наименьшую склонность к горящим трещинам.В таблице указывается химический состав сварочной проволоки и механические характеристики. Указывается требования к качеству сварочной проволоки.Основные марки сварочной проволоки, применяемые для сварки сталей приведены в ПРИЛОЖЕНИИ 2.

Технические условия на флюс

При выборе флюса необходимо иметь в виду, что флюс является одним из важных элементов для осуществления процесса сварки, определяющим вместе с проволокой и режимами сварки качество металла шва. Флюс выбирается в зависимости от марки стали. В таблице приводится химический состав флюса. Указываются требования к качеству флюса.

Технические условия на защитный газ

Сварка в среде защитных газов в современной технике находит самое широкое применение и является одним из наиболее эффективных и высокопроизводительных методов.

В таблице указываются требования к углекислому газу.

Свариваемость стали определяется химическим составом стали. Химический состав и механические свойства каждой марки стали определяются стандартом на конкретную марку стали. При изготовлении машин и аппаратов для химических производств сварке подвергаются детали, изготовленные, в основном, из конструкционных низкоуглеродистых, средне- и низколегированных прокатных и литых сталей.

Основное влияние на свариваемость стали оказывает углерод. По его содержанию в стали определяется, к какой группе по свариваемости относится данная сталь.

Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент, которым можно пользоваться как показателем, характеризующим свариваемость, при предварительной оценке последней. Наиболее распространенным и приемлемым для легированных сталей является следующее уравнение:

(1)

(1)

где С, Мn, Si, Ni, Сг, Мо, V, Cu, P — процентное содержание соответственно углерода, марганца, кремния, никеля, хрома, молибдена, ванадия, меди, фосфора.

Если при подсчете эквивалента углерода окажется, что Сээ , при котором не требуется предварительного подогрева, может составлять 0,45-0,5%. Если же требуется сваривать сталь толщиной более 8 мм и Сэ0,35%, то необходим предварительный подогрев тем более высокий, чем выше Сэ.

Поэтому в этом случае необходимо сделать перерасчет эквивалента углерода, который связан не только с химическим составом стали, но и с ее толщиной. Эквивалент углерода определяется по формуле 2:

(2)

(2)

а влияние толщины свариваемого металла учитывается поправкой к эквиваленту углерода Сэ, найденному по формуле 2:

N=0,005sCэ , (3)

где N- поправка к эквиваленту углерода,

s - толщина свариваемого металла, мм,

0,005 - коэффициент толщины, определенный опытным путем.

Полный эквивалент углерода рассчитаем по формуле 4:

(4)

(4)

Температуру предварительного подогрева, Тпод, °С, можно определить по формуле 5:

(5)

(5)

Температура сопутствующего сварке или наплавке подогрева зависит от материала изделия и колеблется в среднем от 250 до 400° С.

На основании ГОСТ 34347-2017 "Сосуды стальные сварные", описать требования к сборке и сварке емкости, предложенной в теме курсовой работы.

4.3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

В разработке технологического процесса можно выделить два этапа. Первый заключается в разработке основных принципиальных решений по изготовлению конструкции. Производится

разбивка конструкции на узлы, составление общей схемы сборки и сварки конструкции, определяются виды и методы сварки изделия. На втором этапе разрабатывается рабочий технологический процесс, охватывающий полный перечень всех необходимых операций и их рациональную последовательность.

Расчленение конструкции на отдельные узлы идетали позволяет производить сборку исварку изделия с применением приспособлений, полуавтоматической и автоматической сварки, что значительно повышает производительность труда.

В курсовом проекте указываются узлы и сборочные единицы и приводится схема сборки и сварки.

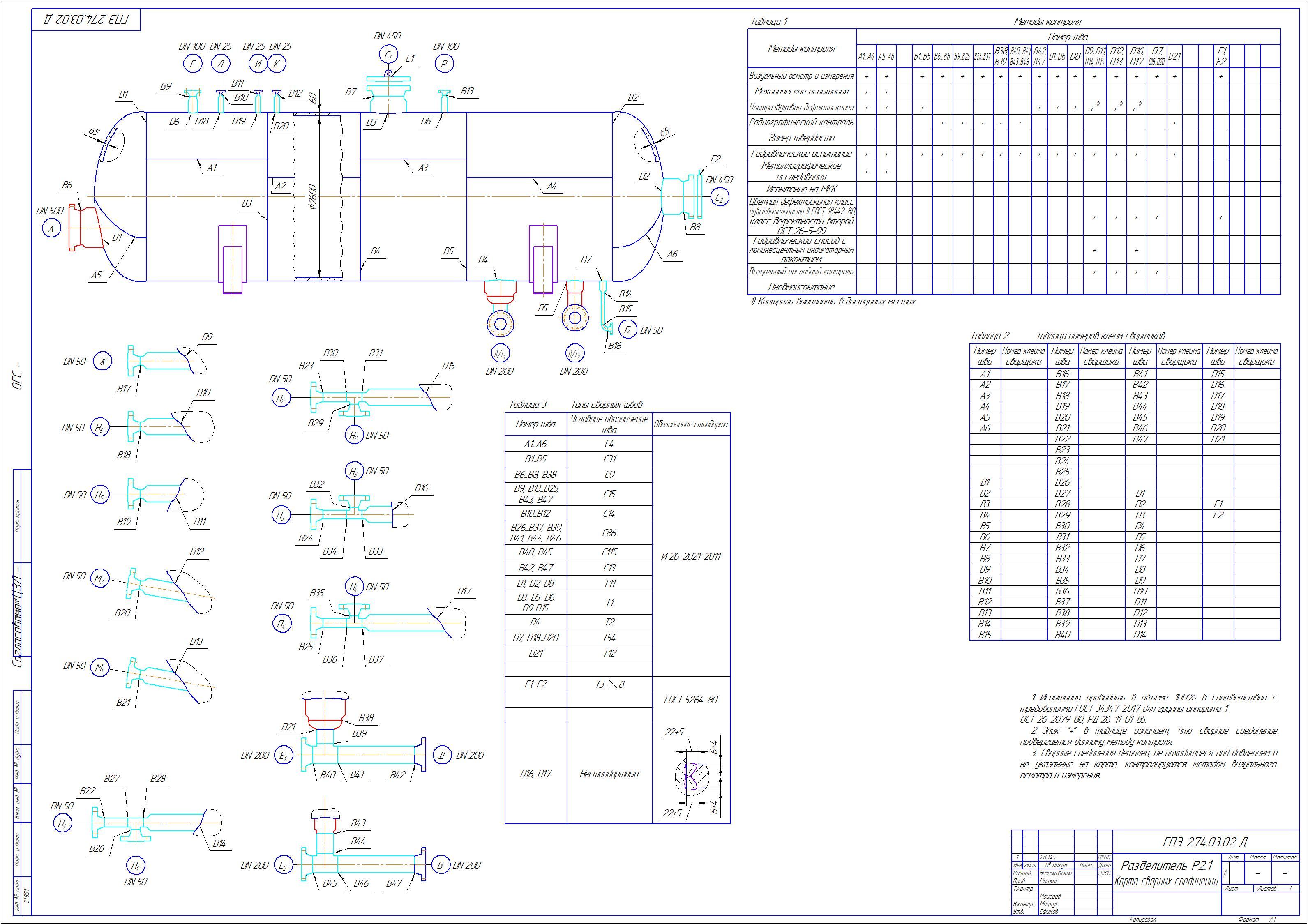

Для примера рассмотрим разбивку на узлы емкости Разделитель Р2.1 (рис.1)

Рисунок 1. Емкость Разделитель Р 2.1

Данную конструкцию можно разбить на следующие узлы:

Узел 1 Сборка и сварка продольных стыков обечайки

Узел 2 Сборка и сварка продольного стыка днища

Узел 3 Сборка и сварка штуцеров и люков

Узел 4 Вварка люков и штуцеров в днище

Узел 5 Сборка и сварка обечаек между собой

Узел 6 Установка и приварка днища к корпусу

Узел 7 Установка и приварка накладных листов под опоры и приварка опор

В курсовом проекте необходимо рассчитать режимы сварки шва автоматической сварки под флюсом, режимы для оставшихся швов можно выбрать с помощью справочной литературы

Прежде, чем приступить к расчету режимов сварки нужно выписать из стандартов (ГОСТ 8713-79, ГОСТ 14771-76) основные размеры сварного шва и конструктивные элементы подготовки кромок.

Расчет режима автоматической сварки под флюсом по размерам шва

Параметрами режима данного способа сварки являются:

диаметр и марка сварочной проволоки dэ, мм;

ток сварки Iсв, А;

напряжение Uсв, В;

скорость сварки св, м/ч;

Пример 1. Рассмотрим расчет режима сварки для соединения С 21 АФк ГОСТ 8713-79

Рис. 2 Разделка кромок и сварное соединение

Исходные данные для расчета:

S = 35 мм; е = 46±9 мм; е1=27±7 мм; g = 2,5±1мм; g1= 2,5 мм; α = 300

в = 2±2 мм ; с =2±1мм.

Рассчитываем режимы сварки по площади наплавленного металла.

1.Чтобы определить общее количество проходов, необходимо найти общую площадь наплавленного металла по формуле:

Fобщ = 0.8 (s*b + (s-c)2tgα + 0.75lg + 0.75l1g1) + 0.5s (6)

Fобщ = 0,8 (35*1 + (35-1)2tg30 + 0,75*46*2,5 + 0,75*27*2,5) + 0,5*35=689 (мм2)

Для определения общего количества проходов применим формулу:

(7)

(7)

где Fобщ - площадь наплавленного металла в разделке, мм2;

Fкорн - площадь корневого прохода, мм2;

F1 - площадь одного прохода, мм2.

Площадь сечения первого прохода многопроходного шва не должно превышать 40-50 мм2.

Площадь сечения подварочного шва можно рассчитать по формуле:

(8)

(8)

где е1 - ширина подварочного шва, мм;

h1 - высота подварочного шва, мм.

Площадь одного прохода можно определить по формуле

F1=(8 - 12) d эл (9)

где dэл - диаметр электродной проволоки для автоматической сварки под флюсом. Выбираем диаметр электродной проволоки равной 4 мм.

F1=(8 - 12) *4 = 32 - 48 (мм2)

Определим количество проходов по формуле 7:

, принимаем 19 проходов.

, принимаем 19 проходов.

Т.к. сварное соединение выполняется за несколько проходов, то первоначально определим сварочный ток для первых проходов. Он должен быть по значению ниже , чем сварочный ток для последующих проходов для избежания прожогов.

2. Величину сварочного тока определим по формуле:

, (10)

, (10)

где d - диаметр электродной проволоки , мм

j- допустимая плотность тока в электроде, которую учитывают для благоприятной формы провара и снижения вероятности образования кристаллизационных трещин, А/мм2. Для электродной проволоки диаметром 4 мм допустимая плотность тока j=30-60 А/мм2.

Рассчитаем величину сварочного тока для начальных проходов (1-3):

Рассчитаем величину сварочного тока для последующих (заполняющих) проходов. Плотность тока должна быть выше, чем для первых проходов. Примем для расчета j=40 А/мм2

3. Рассчитаем напряжение сварки Uдпо формуле:

Uд= 22 + 0,02*Iсв(В) (11)

для первых проходов Uд1= 22 + 0,02*377 = 30 (В)

для заполняющих проходовUд= 22 + 0,02*502 = 32 (В)

4. Рассчитаем скорость подачи электродной проволоки по формуле:

(12)

(12)

для первых проходов

5. Скорость сварки рассчитаем по формуле:

(13)

(13)

где αн - коэффициент наплавки, равен 11,6 г/Ач,

ρ - плотность металла, равна 7,8 г/см3

Рассчитаем скорость сварки

для первых проходов

для заполняющих проходов

6. Режим сварки для подварочного шва будет аналогичен режиму сварки для проходов 1-3.

Режимы сварки остальных сварных швов выбираем по нормативной литературе.

7. Рассчитаем режим сварки для корневого прохода. Корневой проход выполняется полуавтоматической сваркой в среде смеси газов. Расчет сварочного тока производится по формуле

(14)

(14)

где hпр – глубина провара, мм.Для корневого шва глубина проплавления (высота шва) равна 5 мм

Ка – коэффициент, зависящий от диаметра сварочной проволоки, определяется исходя из диаметра проволоки. Для проварки корневого прохода выбираем сварочную проволоку диаметром 1,2 мм. Ка равен 2,1.

Рассчитаем напряжение на дуге. Для сварки в защитных газах напряжение рассчитывается по формуле:

Uд= 14 + 0,05*Iсв(В) (15)

Uд= 14 + 0,05*166=22(В)

Режимы сварки остальных сварных швов выбираем по нормативной литературе.

Из приведенных расчетов составляем таблицу режимов сварки (таблица 8).

| Вид шва | dэп мм | проходы | Vсв, м/ч | Icв, А | Uд, В | Vп , мм/с | Q, л/мин |

| ГОСТ 14771-76 ИП | 1,2 | корневой | - | 166 | 22 | - | 16-18 |

| ГОСТ 8713-79-С21-АФк | 4 | 1-3 | 18 | 377 | 30 | 14 | - |

| 4-19 | 19 | 502 | 32 | 19 | - | ||

| подвар | 18 | 377 | 30 | 14 | - |

4.3.3 Выбор сварочного оборудования

Выбор сварочного оборудования производится в соответствии с принятыми методами сварки, с учетом режимов сварки и размеров шва.

В курсовой работе следует выбрать по справочной литературе марки сварочного оборудования и привести их технические характеристики.

Рассмотрим примеры.

Пример 2. Выбрать сварочное оборудование для полуавтоматической сварки в среде углекислого газа по рассчитанным режимам сварки в примере 1.По рассчитанным режимам сварки и по каталогу сварочного оборудования выбираем сварочное оборудование.

В соответствии с таблицей 8 выбираем сварочное оборудование по каталогам производителей путем сравнения технико-экономических характеристик по режимам сварки.

Таблица 9 - Оборудование участка для изготовления изделия

| №/№ | Вид сварки | Модель оборудования | Трудоемкость, н/ч |

| 1 | Автоматический | АДФ1002 ВДУ1002 | 237,7 |

| 2. | Полуавтоматический | Сварог REAL MIG 200 | 35,74 |

| 3. | Ручной | ВДМ-1201 РБ 302 | 5,7 |

| 4 | Сборка | Стенд | 88,8 |

| Итого |

| 396 | |

Для проведения технологических операций в режиме автоматической дуговой сварки под флюсом предлагаем автомат тракторного типа - АДФ-1002. Автомат сварочный АДФ-1002 (Рис. 3) предназначен для сварки под слоем флюса соединений встык с разделкой и без разделки кромок, для сварки угловых швов вертикальным и наклонным электродом, а также нахлесточных швов. Швы могут быть прямолинейными и кольцевыми. Автомат в процессе работы передвигается по изделию или по уложенной на нем направляющей линейке. Обладая высокой мощностью, он может комплектоваться для работы в нормальных условиях или при повышенных температурах и влажности окружающей среды, что является конкурентным преимуществом перед другими марками. Поставляется с блоком управления для источника питания типа ВДУ-1202.

рис. 3 автомат сварочный АДФ-1002

Технические характеристики автомата АДФ-1002 представлены в таблице 10

Таблица10- Технические характеристикиавтомата АДФ-1002.

| Показатели | Ед. изм. | Значение |

| Номинальное напряжение сети | В | 380 |

| Частота тока питающей сети | Гц | 50 |

| Количество фаз |

| 3 |

| Номинальный сварочный ток | А | при ПВ=100% 1000 |

| Диаметр сплошной электродной проволоки | мм | 2,0-5,0 |

| Диапазон ступенчатого регулирования скорости подачи электродной проволоки | м/ч | 60-362 |

| Диапазон ступенчатого регулирования скорости сварки | м/ч | 12-120 |

| Регулировка угла наклона электрода (мундштука) | град | 0-45 |

| Масса электродной проволоки в кассете | кг | 15 |

| Ёмкость бункера для флюса | дм3: | 6 |

| Межосевое колесное расстояние | мм | 260 |

| Колесная колея | мм | 320 |

| Масса блока управления | кг | 30 |

| Габаритные размеры | мм | 716/346/526, |

| Вес | кг | 45 |

Под технологическим процессом понимают последовательные действия по изменению формы или состояния материала в целях получения изделия определенного вида или качества.

Основная цель проектирования технологического процесса - разработка такого способа изготовления заданного изделия, который бы являлся наиболее рациональным не только технически, но и экономически, при правильном и полном использовании всех технических возможностей оборудования и оснастки на наиболее выгодных режимах при минимальных затратах времени, рабочей силы, вспомогательных материалов.

Разрабатываемый рабочий технологический процесс должен охватывающий полный перечень всех необходимых операций и их рациональную последовательность.

Пример 3 Рассмотрим пример составления технологического процесса для сборки и сварки Разделителя Р 2.1

Узел 1. Автоматическая сварка продольных стыков обечайки

1. Подать краном обечайки на роликовый стенд, состыковать, собрать на прихватках.

д.3,4,5,6 Lш = 7,5м (общая длина)

2. Установить вводные и выводные планки

3. Сдать сборку ОТК

4. Заварить с внутренней стороны предварительный подварочный шов п/а сваркой с смеси газов

Lш=7,5 м

5. Заварить продольный стык обечайки автоматической сваркой под слоем флюса автоматом с наружной стороны совместно с вводными и выводными планками

С21 АФк ГОСТ 8713-73 S=35 мм Lш = 7,5 м

6. Удалить корень шва воздушно-дуговой строжкой.

7. Зачистить канавку от науглероживающего слоя до чистого металла

8. Подварить корень шва автоматом с внутренней стороны (3 прохода)

С21 АФк ГОСТ 8713-73 Lш = 7,5 м

9. Зачистить сварной шов от шлака.

10. Отрезать вводные и выводные планки

11. Сдать сварку ОТК

Узел 2. Автоматическая сварка продольного стыка днища

1. Подать краном заготовки днища на стенд, состыковать, собрать на прихватках.

д. 1,2 Lш = 3,5 х 2 шт (м)

2. Установить вводные и выводные планки 4шт

3. Сдать сборку ОТК

4. Заварить с внутренней стороны предварительный подварочный шов

п/а сваркой в смеси газов

Lш=3,5х2 (м)

5. Зачистить сварной шов от шлака

6. Заварить стык автоматической сваркой под слоем флюса автоматом с наружной стороны совместно с вводными и выводными планками

С21 АФк ГОСТ 8713-73 S=35 мм Lш = 3,5х2 м

6. Перекантовать днище на 1800

7. Удалить корень шва воздушно-дуговой строжкой.

8. Зачистить канавку от науглероживающего слоя до чистого металла

9. Перекантовать днище на 1800

10. Подварить корень шва автоматом с стороны.

Lш=3,5х2 м

12. Зачистить сварной шов от шлака.

13. Отрезать вводные и выводные планки и сдать сварку ОТК.

Узел 3. Сборка и сварка штуцеров А,С1 и С2

1. Подать на рабочее место детали (патрубки и фланцы),обечайку люка,

2. Собрать узлы штуцеров на прихватках

3. Сдать сборку ОТК

4. Приварить фланцы к патрубкам соединение С21 ГОСТ 5264-80:

Корневой проход - ручной аргоно-дуговой сваркой

д. 13,14 (2) Lш = 0,5*3,14*2=3,2 м

д.9,10 (1) Lш = 0,45*3,14*2 =2,8 м

Заполняющий проход - автоматическая сварка под флюсом

д. 13,14 (2) Lш = 0,5*3,14*2=3,2 м

д.9,10 (1) Lш = 0,45*3,14*2 =2,8 м

5. Зачистить корень шва

6. Подварить шов ручной дуговой сваркой (1-2 прохода)

д. 13,14 (2) Lш = 0,5*3,14*2=3,2 м

д.9,10 (1) Lш = 0,45*3,14*2 =2,8 м

6. Зачистить сварные швы от пленки и околошовную зону от брызг металла

7. Сдать сварку ОТК

Узел 4 Сварка кольцевых стыков

1. Подать на рабочее место обечайки корпуса

2. Состыковать обечайки, собрать на гребешках

3. Сдать сборку ОТК

4. Заварить с внутренней стороны предварительный подварочный шов п/а сваркой с смеси газов

Lш= 2,6*3,14*3 стыка=24,5 м

5. Заварить продольный стык обечайки автоматической сваркой под слоем флюса автоматом с наружной стороны совместно с вводными и выводными планками ( 40 проходов)

С21АФк ГОСТ 8713-73 S=35 мм Lш = 24,5 м

6. Удалить корень шва воздушно-дуговой строжкой.

7. Зачистить канавку от науглероживающего слоя до чистого металла

8. Подварить корень шва автоматом с внутренней стороны (3 прохода)

С21АФк ГОСТ 8713-73 Lш = 24,5 м

9. Зачистить сварной шов от шлака.

10. Отрезать вводные и выводные планки

11. Сдать сварку ОТК

Узел 5 Вварка люков и штуцеров А, Г, С1, С2, Д/Е1 в корпус

1. Подать на рабочее места узлы насыщения

2. Разметить расположение патрубков согласно чертежу

3. Установить патрубки на корпус емкости и крышку согласно чертежу. Собрать на прихватках

4. Сдать сборку ОТК

5. Вварить штуцера к обечайке швом Т7 ГОСТ 14771-76 п/а в смеси газов по разделке

д.13 Lш = 0,5*3,14=1,6 м

д.11 (1) Lш = 0,1*3,14 =0,3 м

д.9 (2) Lш=0,45*3,14*2=2,8 м

д.12 (1)Lш = 0,3*3,14=1,0 м

6. Удалить корень шва с обратной стороны ВДС и зачистить канавку

7.Подварить с обратной стороны п/а в смеси газов по разделке

д.13 Lш = 0,5*3,14=1,6 м

д.11 (1) Lш = 0,1*3,14 =0,3 м

д.9 (2) Lш=0,45*3,14*2=2,8 м

д.12 (1)Lш = 0,3*3,14=1,0 м

8. Зачистить сварные швы от пленки и околошовную зону от брызг металла

9.Сдать сварку ОТК

Узел 6 Приварка днищ

1. Подать на рабочее место днища

2. Состыковать к корпусу, собрать на гребешках

3. Сдать сборку ОТК

Заварить кольцевые стыки корпуса емкости и днищ:

4.Заварить с наружной стороны предварительный подварочный шов

шов п/а сваркой с смеси газов

Lш= 2,6*3,14*2 стыка=16,3 м

5. Заварить кольцевой шов между днищем и корпусом автоматической сваркой под слоем флюса автоматом с наружной стороны ( 40 проходов)

С23 АФк ГОСТ 8713-73 S=60 мм

L=2,6*3,14*2=16,3 м

6. Удалить корень шва воздушно-дуговой строжкой с внутренней стороны

7. Подварить корень шва автоматом с внутренней стороны.

L=2,6*3,14*2=16,3 м

8. Зачистить сварной шов от шлака.

9. Сдать сварку БТК.

Узел 7 Приварка накладных листов и приварка опор

1. Подать на рабочее место листы и опоры

2. Установить по разметке к корпусу, собрать на прихватках

3. Сдать сборку ОТК

4. Приварить опорный лист п/а сваркой в смеси газов

Н1 ∆8 L=(3,0+0,6)*2*2=14,4 м

5. Приварить опоры

Т3∆10 L=(3,0+0,3)*2=6,6 м

Т2 ГОСТ 23518-79 L=0,3*2*2=1,2 м

Т1 ГОСТ 23518-79 L=0,3*2*2=1,2 м

6. Зачистить сварные швы

7. Сдать сварку ОТК

После составления технологии сборки и сварки заполняются карты технологического процесса (приложение 7).

Техническое нормирование заключается в установлении технически обоснованных норм

времени на сборку исварку изделия.

В норму времени на выполнение сборочно-сварочных работ входит:

- основное время (включает в себя время горения дуги);

- подготовительно-заключительное время (затраты времени на получение задания,

настройку аппаратуры, сдачу работы ит. д.);

- вспомогательное время (установка детали на рабочее место, зачистка швов);

время на обслуживание, отдыхиличные нужды;

- ненормируемое время.

Техническое нормирование сборки производится согласно по формуле:

Тсб= Ʃ(ТlIш1 + ... +Тшкп)

Техническое нормирование сварки про изводится по формуле:

Тсв =Ʃ(Тшк1 + ... +Тшкп), где

Тшк1...Тшкn - нормы времени на каждую операцию.

Пример 4. Рассмотрим пример технического нормирования для сборки и сварки емкости.

Норма времени на дуговую сварку определяют по формуле

,

где - штучно-калькуляционное время на сварку одного метра шва в зависимости от его типа, пространственного положения и условий сварки;

- длина шва каждого типа на свариваемом изделии, м.

Для определения норм времени, необходимого для изготовления емкости , нужно произвести техническое нормирование сборочно-сварочных операций. Сначала производим техническое нормирование сборочных работ.

Сборка

Узел 1. Автоматическая сварка продольных стыков обечайки

Тсб1= 7,5 * 0,53 = 4,0 ч

Узел 2. Автоматическая сварка продольного стыка днища

Тсб2= 3,5*0,53=1,9 ч

Узел 3. Сборка и сварка штуцеров А,С1 и С2

Тсб3=(3,2+2,8)*0,48=2,9 ч

Узел 4 Сварка кольцевых стыков

Тсб4= 24,5*0,53=12,9 ч

Узел 5 Вварка люков и штуцеров А, Г, С1, С2, Д/Е1 в корпус

Тсб5= (1,6+0,3+2,8+1)=5,7*0,48=2,8 ч

Узел 6 Приварка днищ

Тсб6=16,3*0,53=8,7 ч

Узел 7 Приварка накладных листов и приварка опор

Тсб8=14,4+6,6+1,2+1,2=23,4*0,48=11,2 ч

Итого Тсб= 44,4 ч

Сварка

Узел 1. Автоматическая сварка продольных стыков обечайки

Тсв1= 7,5*24=180 мин

Тсв2=7,5*5,8*40 проходов= 1740 мин

Тсв3=7,5*5,8*3 прохода=131мин

Узел 2. Автоматическая сварка продольного стыка днища

Тсв4=3,5*24= 84 мин

Тсв5=3,5*5,8*40= 812 мин

Тсв6=3,5*5,8*3 =61мин

Узел 3. Сборка и сварка штуцеров А,С1 и С2

Тсв7=(3,2+2,8)*24=144 мин

Тсв8=(3,2+2,8)*5,8*40=1392 мин

Тсв9=(3,2+2,8)*19*3=342мин

Узел 4 Сварка кольцевых стыков

Тсв10= 24,3*24=583 мин

Тсв11=24,3*5,8*40=5638 мин

Тсв12=24,3*5,8*3=423 мин

Узел 5 Вварка люков и штуцеров А, Г, С1, С2, Д/Е1 в корпус

Тсв13=5,7*24*2=274 мин

Узел 6 Приварка днищ

Тсв14=16,3*24=319 мин

Тсв15=16,3*5,8*40=3782 мин

Тсв16=16,3*5,8*3=284 мин

Узел 7 Приварка накладных листов и приварка опор

Тсв17=23,4*24*=562 мин

Итогосварки: Тсв=16751:60=279 ч

После окончания расчета трудоемкости сборочно-сварочных операций заполняется технолого-нормировочная карта, таблица 11.

Таблица 11 - Технолого-нормировочная карта

| операция | разряд | Трудоемкость н/ч | Длина шва, м | Обозначение шва по ГОСТ | Толщина, катет, мм | материалы | оборудование | |||

| проволока | электроды | флюс | газ | |||||||

| сборка | 2/3 | 44,4 |

|

|

|

|

|

|

|

|

| Автоматическая сварка | 4 | 214,5 | 57,6 | С23 АФк ГОСТ 8713-79 | 60 | Св08ГА Ø4,0 |

| ОКFlux10.71 |

| АДФ1002 ВДУ 1002 |

| 4 | 23,2 | 6,0 | C21АФк ГОСТ 8713-79 | 60 | Св08ГА Ø4,0 |

| ОКFlux10.71 |

| АДФ1002 ВДУ 1002 | |

| Полуавтоматическая сварка | 4 | 19,3 | 55,2 | Корневой С23 АФк ГОСТ 8713-79 | 60 | Св08Г2С ø1,2 |

|

| 82% Ar+18% СО2 |

Сварог REAL MIG 200 |

| 4 | 2,4 | 6,0 | Корневой С21 ГОСТ 14771-76 | 60 | ОКTigrod 12.64 ø 2.4 |

|

| аргон | ||

| 4 | 4,6 | 5,7 | ГОСТ 14771-76-Т7 ИП | 60 | Св08Г2С ø1,2 |

|

| 82% Ar+18% СО2 | ||

| 4 | 2,64 | 6,6 | ГОСТ 14771-76-Т3-УП | ∆10 | Св08Г2С ø1,2 |

|

| |||

| 4 | 0,5 | 1,2 | ГОСТ 23518-76-Т1-УП | 10 | Св08Г2С ø1,2 |

|

| |||

| 4 | 0,5 | 1,2 | ГОСТ 23518-79- Т2-УП | 10 | Св08Г2С ø1,2 |

|

| |||

| 4 | 5,8 | 14,4 | ГОСТ 14771-76-Н1-УП | ∆8 | Св08Г2С ø1,2 |

|

| |||

| Ручная сварка | 4 | 5,7

| 6,0 | подварочный |

|

| ОК48.00 |

|

| Сварог REAL MIG 200 |

| Ручная сварка (сборка) | 2/3 | 28 |

|

|

|

| ОК48.00 |

|

| ВДМ-1201 РБ 302 |

| итого |

| 351,6 |

|

|

|

|

|

|

| |

ЗАКЛЮЧЕНИЕ (для примера)

В курсовом проекте рассмотрен технологический процесс сборки и сварки Разделителя Р2.1. Выбраны сварочные материалы, рассчитаны режимы сварки, по ним выбрано сварочное оборудование. Приведены расчеты нормирования сборочно-сварочных работ.

Основной материал – сталь марки 09Г2С по ГОСТ 19281-89

Основные сварочные материалы:

1. для автоматической сварки обечаек – сварочная проволока марки Св-08ГА ø 1.2 мм ГОСТ 2246-70 и сварочный флюс марки OK Flux10.71

2. для полуавтоматической сварки - сварочная проволока Св08Г2С ø 1,2 мм ГОСТ 2246-70 в среде смеси газов 82% аргона и 18% углекислого газа;

Применяемое сварочное оборудование:

1. для автоматической сварки продольных , кольцевых стыков обечаек - автомат АДФ 1200 с источником питания ВЛУ 1201

2. для полуавтоматической сварки – инвенторный источник питания Сварог REAL MIG 200

3. для сборочно-сварочных работ – ВДМ-1201 РБ 302

При нормировании сборочно-сварочных операций рассчитано, что сборка составляет 44,4 н/ч, а сварка – 279 н/ч.

5. ЗАЩИТА КУРСОВОГО ПРОЕКТА 5.1 Общие положения

Курсовой проект представляется и защищается в сроки, предусмотренные графиком выполнения курсовых проектов по дисциплине.

Выполненный студентом курсовой проект проверяется руководителем, который дает письменный отзыв на работу (Приложение 9), отмечает положительные стороны и недостатки, а в случае надобности указывается, что надлежит доработать.

Защита проекта состоит из краткого сообщения студента о содержании проекта, его особенностях, принятых методах расчета и т.п. Доклад целесообразно строить в том же плане и в той же последовательности, в каких выдержана пояснительная записка.

В своем сообщении и в процессе последующего опроса студент должен показать, где и как им применены достижения науки и техники, как отражен производственный опыт;уровень освоения им общих и профессиональных компетенций, предусмотренных ФГОС специальности. Студент должен подчеркнуть особенности проекта, уделив особое внимание оригинальным решениям и самостоятельным разработкам, перспективы использования проекта и возможного дальнейшего развития конструкции.

Рекомендуется открытая защита курсовых проектов, когда защита осуществляется перед комиссией, которая определяет уровень теоретических знаний и практических умений, соответствие проекта предъявляемым к ней требованиям. Комиссия по открытой защите курсовых проектов состоит из двух-трех преподавателей, один из которых руководитель курсовой проекта. Обучающийся входит в аудиторию, представляется, докладывает, что прибыл для сдачи курсовой проекта и передает в комиссию свой проект, заверенную подписями, обозначенными на титульном листе. Члены комиссии разрешают обучающемуся начать доклад по защите темы курсовой проекта. Обучающийся излагает основные положения проекта, используя чертеж, технологическую карту, презентацию, макет и др. Доклад должен быть кратким (5–7 минут). После этого обучающемуся задаются вопросы. Обучающийся должен хорошо ориентироваться в представленной работе, уметь объяснить источники данных, отвечать на вопросы как теоретического, так и практического характера, относящимися к теме проекта. При оценке курсовогопроекта учитывается как качество написания проекта, так и результаты ее защиты.

Оценивание выполнения и защиты курсовогопроекта осуществляется на основе требований и критериев, отраженных в комплекте оценочных средств по профессиональному модулю ПМ.01 Организация и проведение монтажа и ремонта промышленного оборудования.

Оцениванию подлежит: содержание курсового проекта (учитывается его актуальность, степень самостоятельности, научность выводов и предложений, качество используемого материала, правильность и полнота полученных результатов, отражение всех необходимых вопросов, а также уровень грамотности обучающегося), егооформление (в соответствие с указанными требованиями), проекта, что в целом оценивает уровень сформированности ПК, ОК. Показатели и критерии оценки ПК и ОК уточняются преподавателями при разработке КОС по ПМ.

6.1Общие критерии для оценивания письменной части курсовой проекта:

актуальность темы проекта;

соответствие курсовой проект заявленной теме;

достижение поставленных в работе целей и задач;

теоретическая и практическая значимость проекта;

- полнота и глубина разработки основных вопросов, правильность расчетов, выполненных чертежей, технологических процессов;

- широта изучения и обобщения литературных источников по теме проекта;

грамотность и научный стиль изложения;

наличие в проекте всех необходимых структурных частей;

выполнение требований по объему проекта;

содержательность выводов по проекту;

правильность и аккуратность оформления, соответствие оформления курсовогопроекта установленным требованиям;

6.2. Общие критерии для оценивания защиты курсовой проекта (проекта):

знание фактического материала;

- четкость формулировок и грамотность речи;

использование профессиональной терминологии;

наличие наглядного материала;

- представление основных этапов проекта (постановка целей и задач,определение направлений проекта, ход проекта, полученные результаты, основные выводы);

ответы на вопросы по теме проекта.

6.3. Критерии, отрицательно влияющие на оценку курсовогопроекта:

несоответствие цели и содержания теме проекта;

неструктурированный план курсового проекта;

- несоблюдение требований к оформлению и объему проекта (объем проекта менее 20 листов, отсутствует нумерация страниц, неверное или неполное оформление библиографии и т.д.);

- в работе отсутствуют ссылки и сноски на нормативные и другие источники;

- в работе отсутствуют наглядные материалы, отражающие практические аспекты проекта (в приложении - копии документов, логические схемы,таблицы, иллюстрации, формы, карты, инструкции и т.д.);

- нарушение последовательности изложения, нечеткие формулировки, грамматические ошибки;

- курсовая проект представляет собой пересказ литературных источников, набор цитат, фраз;

- тема проекта не раскрыта;

- проект перепечатан из Интернета, CD-ROM или других носителей информации;

- неудовлетворительное качество защиты проекта и др.

- отсутствие выводов и рекомендаций, обоснований по основополагающим вопросам;

5 (отлично) – ставится за работу, которая соответствует заданию и требованиям, предъявленным к оформлению курсовых проектов, характеризуется использованием большого количества литературных источников, глубоким анализом привлеченного материала, творческим подходом к его изложению, четко сформулированы цель, задачи, предмет проектирования.

4 (хорошо) – ставится за работу, написанную на достаточно высоком теоретическом уровне, в полной мере раскрывающую план курсового проекта, правильно оформленную, но имела место корректировка со стороны преподавателя.

3 (удовлетворительно) - ставится за работу, в которой недостаточно полно освещены узловые вопросы, нечетко сформулированы цель, задачи

методы, используемые в работе. Несвоевременная сдача проекта в установленные сроки.

2 (неудовлетворительно) – ставится за работу, написанную из одного источника, цели и задачи проекта не согласуются с содержанием. Несвоевременная сдача проекта.

Галушкина, В.Н. Технология производства сварных конструкций[Текст]: учебник для студ.учреждений сред.проф.образования. — М.: ИД «Академия», 2014. — 192с

Лукьянов, В.Ф. Изготовление сварных конструкций в заводских условиях [Текст]:В.Ф.Лукьянов, В.Я.Харченко, Ю.Г. Людмирский. – Ростов н/Д: Феникс, 2014. – 315 с.

Маслов, Б.Г. Производство сварных конструкций [Текст]: учебн. для студ. СПО /Б.Г.Маслов, А.П.Выборнов. - М.: ИЦ Академия, 2014. - 256 с

Овчинников, В.В. Технология электросварочных и газосварочных работ [Текст]: учебник для студ.учреждений сред.проф.образования. — М.: ИД «Академия», 2015. — 272с.

Овчинников, В.В. Оборудование, механизация и автоматизация сварочных процессов.-М.: ИЦ «Академия»,2015.-256с.

Овчинников, В.В. Оборудование, техника и технология сварки и резки металлов (для НПО) [Текст]: учебник / Овчинников В.В. — Москва :КноРус, 2016. — 303 с. — ISBN 978-5-406-00270-4. — URL: https://book.ru/book/920648 (дата обращения: 22.11.2019). — Текст : электронный.

Овчинников, В.В. Справочник сварщика : учебное пособие / Овчинников В.В. — Москва: КноРус, 2019. — 271 с. — (СПО). — ISBN 978-5-406-06503-7. — URL: https://book.ru/book/928938 (дата обращения: 22.11.2019). — Текст : электронный

Черепахин, А.А. Материаловедение. : учебник / Черепахин А.А., Колтунов И.И., Кузнецов В.А. — Москва:КноРус, 2020. — 237 с. — (СПО). — ISBN 978-5-406-07399-5. — URL: https://book.ru/book/932568 (дата обращения: 22.11.2019). — Текст : электронный.

1Электроды для ручной дуговой сварки

| Марка стали | Тип электрода по ГОСТ 9467 | Минимальная температура стенки сосуда под давлением (см. п. 2.8.1 настоящего стандарта) |

| Ст3кп; Ст3пс; Ст3сп, Ст3Гпс; 18Гпс, 10, 15, 20, 15К, 16К, 18К, 20К, 20Л, А; В и марки Ст3сп и 20К основного слоя двухслойной стали | Э 42 Э 46 | Не ниже -15 °С |

| Э 42А, Э 46А, Э 50А | Не ниже -30 °С; не ниже -40 °С по табл. 3 настоящего стандарта | |

| 22К, 25Л | Э 46А, Э 50А |

|

| 16ГС; 17ГС, 17Г1С, 20ЮЧ, 09ХГ2НАБЧ, 10ХСНД, Д40, Д32; Е40, Е32, трубы толщиной менее 12 мм из сталей марок 10 и 20 и марка 16ГС основного слоя двухслойной стали | Э 50А | Не ниже -40 °С |

| 16ГМЮЧ | Э-09МХ; Э-09Х1М; Э-05Х2М | Не ниже 0 °С |

| 15Г2СФ | Э 50А; Э 55; Э 60 | Не ниже -40 °С |

| 10Х2ГНМ | 09Х2М | Не ниже 0 °С |

| 09Г2С; 10Г2, 09Г2СЮЧ, 10Г2С1 и марка 09Г2С основного слоя двухслойной стали | Э 50А | Не ниже -60 °С, от -61 до -70 °С после нормализации |

| 09Г2С; 10Г2; 10Г2С1, 09Г2СЮЧ | 10ГН; 10ГНМ | До -70 °С |

| 12МХ и марка 12МХ основного слоя двухслойной стали | Э-09МХ; Э-09Х1М | Не ниже 0 °С |

| 12ХМ; 15ХМ и марка 12ХМ основного слоя двухслойной стали | Э-09Х1М; Э-09Х1МФ | |

| 12Х1МФ | Э-09Х1МФ | |

| 10Х2М1А-А | Э-09Х1М | |

| 10Х2М1А-А; 20Х2МА и марка 20Х2МА основного слоя двухслойной стали | Э-05Х2М | |

| 15Х2МФА-А | Н-3А | |

| 1Х2М1 | 10Х2М1 | |

| 15Х5; 15Х5М, 15Х5МУ, 15Х5ВФ 20Х5МЛ, 20Х5ВЛ | Э-10Х5МФ | |

| 12Х8ВФ | 09Х8ВФ | |

| Х9М | 09Х9М1 |

Примечания. 1. Без индекса «Э» условно указаны типы электродов, не предусмотренные ГОСТ 9467. Марки электродов типов без индекса «Э» принимаются по рекомендациям специализированной научно-исследовательской организации. Марка электрода типа Н-3А принимается по ТУ 5.965-11313.

2. Электроды типа Э 42 и Э 46 для сварки сосудов, предназначенных для работы в средах, вызывающих коррозионное растрескивание, применяются по согласованию со специализированной научно-исследовательской организацией.

3. Необходимость подогрева для предотвращения трещин при сварке малоуглеродистых, низколегированных марганцовистых и марганцевокремнистых сталей в зависимости от толщины свариваемых элементов, содержания углерода в стали и других факторов определяется технологией предприятия-изготовителя сосуда.

4. При сварке хромомолибденовых, хромомолибденованадиевых и хромомолибденованадиевовольфрамовых сталей требуются специальные меры (подогрев, термообработка и др.).

|

|

Требования по стойкости против межкристаллитной коррозии

| |||

| Марка стали

| нет

| есть

| ||

|

| тип электрода по ГОСТ 10052

| температура стенки

| тип электрода по ГОСТ 10052 (марка, ТУ)

| температура стенки

|

|

08Х13 и марка 08Х13 коррозионностойкого слоя двухслойной стали

|

Э-10Х25Н13Г2

|

|

- |

- |

| 08Х17Т |

|

| Э-10Х25Н13Г2Б |

|

| 15Х25Т

|

|

|

|

|

| 02Х22Н6Т

| Э-04Х20Н9

| По обязательным приложениям 2-7 | Э-08Х20Н9Г2Б

| До +350 °С

|

| 08Х18Г8Н2Т | Э-07Х20Н9 | настоящего стандарта | Э-08Х19Н10Г2Б

|

|

|

|

|

| 08Х22Н7Г2Б |

|

|

|

|

| (ОЗЛ-40 ТУ-14-168-43)

|

|

| 08Х21Н6М2Т

| Э-02Х20Н14Г2М2

|

| Э-09Х19Н10Г2М2Б

|

|

|

|

|

| Э-07Х19Н11МЗГ2Ф

|

|

|

|

|

| 08Х20Н7Г2М2Б |

|

|

|

|

| (ОЗЛ-41 ТУ 14-168)

|

|

| 07Х13АГ20

| Э-07Х20Н9

| По обязательным приложениям 2-7 |

|

|

|

| Э-04Х20Н9

| настоящего стандарта | -

| -

|

|

| Э-08Х20Н9Г2Б

|

|

|

|

|

|

|

| Э-02Х21Н10Г2

| До +350 °С

|

| 03Х19АГ3Н10

| Э-02Х21Н10Г2

| До +450 °С

| Э-02Х19Н9Б

| По обязательным приложениям 2-7 настоящего стандарта, при этом от +350 °С и выше после стабилизирующего отжига

|

| 12Х18Н9Т 12Х18Н10Т | Э-04Х20Н9 | До +450 °С | Э-08Х20Н9Г2Б | До +450 °С, при этом от +350 °С |

| 08Х18Н10Т 12Х18Н9ТЛ |

|

|

| до +450 °С после стабилизирующего |

| 08Х18Н12Б |

|

|

| отжига |

| 12Х18Н12Т |

|

|

|

|

|

| Э-07Х20Н9

| По обязательным приложениям 2-7 настоящего стандарта | Э-08Х19Н10Г2Б

| По обязательным приложениям 2-7 настоящего стандарта, при этом от +350 °С и выше после стабилизирующего отжига

|

| 10Х17Н13М2Т; 10Х17Н13М3Т; | Э-07Х19Н11МЗГ2Ф

| До +450 °С

| Э-07Х19Н11МЗГ2Ф; Э-09Х19Н10Г2М2Б | До +350 °С

|

| 12Х18Н12М3ТЛ; 08Х17Н13М2Т

| Э-02Х20Н14Г2М2; Э-09Х19Н11Г3М2Ф; Э-02Х19Н18Г5АМ3 | По обязательным приложениям 2-7 настоящего стандарта |

|

|

| 08Х17Н15М3Т

| -

| -

| Э-02Х19Н18Г5АМ3

|

|

| 10Х14Г14Н4Т

| Э-10Х20Н9Г6С; Э-03Х15Н9АГ4; Э-04Х19Н9 | По обязательным приложениям 2-7 настоящего стандарта

| -

| -

|

|

| Э-02Х21Н10Г2

| До +450 °С

| Э-02Х21Н10Г2

| До +350 °С

|

| 03Х18Н11; 02Х18Н11 | Э-02Х19Н9Б

| По обязательным приложениям 2-7 настоящего стандарта | Э-02Х19Н9Б

| По обязательным приложениям 2-7 настоящего стандарта, при этом от +350 °С и выше после стабилизирующего отжига

|

| 12Х18Н10Т и 08Х18Н10Т коррозионностойкого слоя двухслойной стали | Э-10Х25Н13Г2 для переходного и коррозионностойкого слоев; Э-04Х20Н9 и Э-07Х20Н9 для коррозионно-стойкого слоя | По обязательному приложению 3 настоящего стандарта

| Э-10Х25Н13Г2 для переходного слоя; Э-08Х20Н9Г2Б и Э-08Х19Н10Г2Б для коррозионностойкого слоя | По обязательным приложениям 2-7 настоящего стандарта, при этом от +350 °С и выше после стабилизирующего отжига

|

| 10Х17Н13М2Т и 08Х17Н15М3Т коррозионностойкого слоя двухслойной стали

| Э-10Х25Н13Г2 для переходного слоя; Э-07Х19Н11М3Г2Ф для коррозионностойкого слоя

|

| Э-10Х25Н13Г2 для переходного слоя; Э-09Х19Н10Г2М2Б для коррозионностойкого слоя

| До +350 °С

|

| 08Х17Н15М3Т коррозионностойкого слоя двухслойной стали

| -

| -

| Э-10Х25Н13Г2 для переходного слоя Э-02Х19Н18Г5АМ3

| До +350 °С

|

| 03Х17Н14М3

| Э-02Х19Н18Г5АМ3

| По обязательным приложениям 2-7 | Э-02Х19Н18Г5АМ3; Э-02Х20Н14Г2М2 | До +350 °С

|

|

| Э-02Х20Н14Г2М2

| настоящего стандарта

|

|

|

| 15Х18Н12С4ТЮ

| - | - | Э-10Х17Н13С4 | До +200 °С |

| 08Х8Н22С6 | - | - | ОЗЛ-24 | До +120 °С |

| 02Х17Н14С5

|

|

| ТУ 14-4-579 |

|

| 03Х21Н21М4ГБ

| - | - | 03Х24Н25М3АГ3 (АНВ-38 ТУ ИЭС 376); 04Х23Н27М3Д3Г2Б (ОЗЛ-17У ТУ 14-4-715); 04Х21Н21М4Г2Б (ОЗЛ-26А ТУ 14-4-316)

| До +350 °С |

| 06ХН28МДТ | - | - | 03Х24Н25М3АГ3Д | До +350 °С |

| 03ХН28МДТ |

|

| (АНВ-37 |

|

|

|

|

| ТУ ИЭС 375); |

|

|

|

|

| 04Х23Н27М3Д3Г2Б (ОЗЛ-17У |

|

|

|

|

| ТУ 14-4-715); |

|

|

|

|

| 04Х23Н26М3Д3Г2Б (ОЗЛ-37-2 |

|

|

|

|

| ТУ 14-4-1276)

|

|

| ХН32Т

| Э-27Х15Н35В3Г2Б2Т

| По обязательным приложениям 2-7 настоящего стандарта | -

| -

|

| НМЖМц28-2,5-1,5 коррозионностойкого слоя двухслойной стали

| В-56у

|

| -

| -

|

ПРИЛОЖЕНИЕ 2

2 Марки сварочной проволоки и флюса для автоматической сварки под флюсом

|

Марка стали

|

Марка проволоки по ГОСТ 2246

|

Марка флюса по ГОСТ 9087

|

Минимальная температура стенки сосуда под давлением (см. п. 2.8.1 настоящего стандарта)

|

|

Ст3кп; Ст3пс; Ст3сп; Ст3Гпс; 18Гпс, 10; 16К; 18К; 15; 20; 20К; А; В и марки Ст3сп и 20К двухслойной стали |

Св-08; Св-08А

|

АН-348А; ОСЦ-45; ОСЦ-45М; АНЦ-1

|

Не ниже -20 °С

|

|

| Св-08ГА; Св-10ГА

|

| Не ниже -30 °С; не ниже -40 °С по табл. 3 настоящего стандарта |

| 22К; 25Л

| Св-08ГА; Св-10ГА

|

|

|

| 20ЮЧ

| Св-10НЮ

| АН-22; АН-47

| Не ниже -40 °С

|

| 16ГС; 17ГС; 17Г1С; 09Г2С; 10Г2, 10Г2С1; 10ХСНД, Д40; Д32, Е40; Е32 и марки 16ГС и 09Г2С основного слоя двухслойной стали

| Св-08ГА; Св-10ГА

| АН-22, АН-348А; АН-47; ОСЦ-45, ОСЦ-45М; АНЦ-1

| Не ниже -30 °С при любой толщине; не ниже -40 °С при толщине металла не более 24 мм

|

| 16ГС, 17ГС; 17Г1С; 10ХСНД; Д40; Д32, Е40; Е32 и марка 16ГС основного слоя двухслойной стали

|

|

| Не ниже -40 °С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА; Св-10НЮ

|

|

| Св-10НЮ |

| Не ниже -40 °С |

| 16ГМЮЧ | Св-08ХМ; | АН-22; ФЦ-11; | Не ниже 0 °С |

|

| Св-04Х2МА; | АН-17М |

|

|

| Св-10Х2М |

|

|

| 15Г2СФ

| Св-10Г2; Св-10НМА

| АН-22; АН-348А; АН-47; ОСЦ-45; ОСЦ-45М; АНЦ-1

| Не ниже -40 °С

|

| 09Г2СЮЧ | Св-10ГА; | АН-348А; АН-43; | Не ниже -70 °С |

|

| Св-10НМА; | АН-22; АН-47 |

|

|

| Св-08ГСМТ; |

|

|

|

| Св-10НЮ

|

|

|

| 09ХГ2НАБ

| Св-08ГСМТ

| ФП-33

| Не ниже -40 °С

|

| 15Х2МФА-А | Св-10Х3М1А; | ФП-33; ФП-33М | Не ниже 0 °С |

|

| Св-10Х3ГМФТА; |

|

|

|

| Св-10ХМФТУ

|

|

|

| 10Х2ГНМ | Св-04Х2МА; | АН-47 | Не ниже 0 °С |

|

| Св-10Х3ГМ |

|

|

|

| ТУ 14-1-4181-85

|

|

|

| 10Х2М1А-А и марка 10Х2М1А-А основного слоя двухслойной стали

| Cв-04X2MA; Св-10Х3ГМ1А-А | ФЦ-16А; ФЦ-16 | Не ниже 0 °С |

| 09Г2С, 10Г2С1, 10Г2 и марка 09Г2С основного слоя двухслойной стали

| Св-08ГА | АН-47; АН-348А; ОСЦ-45; ОСЦ-45М | Не ниже -60 °С при любой толщине металла при условии выполнения многослойной сварки или в сочетании с проволоками Св-10НМА, Св-10НЮ; Св-08МХ

|

|

| Св-08ГА; Св-08ГС

|

| Не ниже -70 °С при любой толщине металла при условии нормализации сварных соединений

|

|

| Св-10НЮ

|

| Не ниже -60 °С |

|

| Св-10НМА

|

|

|

| 09Г2С1, 10Г2, 10Г2С1 и марка 09Г2С основного слоя двухслойной стали

| Св-10НЮ | АН-22 | Не ниже -70 °С без нормализации сварных соединений при условии сварки по технологии, согласованной со специализированной научно-исследовательской организацией

|

| 12МХ и та же марка основного слоя двухслойной стали

| Cв-08MX; Св-04Х2МА

| АН-43; АН-22; АН-348А

| Не ниже 0 °С

|

| 12ХМ и та же марка основного слоя двухслойной стали

| Св-08ХМ; Св-10Х2М

|

|

|

| 20X2MA

| Св-04Х2МА

| АН-22; АН-43

|

|

| 15X5M

| Св-10Х5М

| АН-22; АН-43

|

|

1. При сварке хромомолибденовых сталей требуются специальные меры (подогрев, термическая обработка и др.).

|

| Наличие требований по стойкости против межкристаллитной коррозии

| |||||

|

| нет

| есть

| ||||

| Марка стали

| марка проволоки, обозначение стандарта или технических условий

| марка флюса, обозна- чение стан- дарта или техни- ческих условий

| условия применения (см. п. 2.8.1 настоящего стандарта)

| марка проволоки, обозначение стандарта или технических условий

| марка флюса, обозна- чение стан- дарта или тех- ничес- ких условий

| Условия примене- ния (см. п. 2.8.1 настояще- го стан- дарта)

|

|

08Х13 коррозионно- стойкого слоя стали |

Св-06Х25Н12ТЮ; Св-07Х25Н12Г2Т

|

АН-26С

|

По обяза- тельному приложению 3 настоящего стандарта |

-

|

-

|

-

|

|

| ГОСТ 2246 | ГОСТ 9087

|

|

|

|

|

| 08Х22Н6Т; 08Х18Г8Н2Т | Св-04Х19Н9; Св-06Х19Н9Т | AH-26C

| По обяза- тельным приложениям 2-4 настоящего стандарта | Св-06Х21Н7БТ (ЭП-500) ТУ 14-1-4981; | АН-26С

| По обяза- тельным приложе- ниям 2-4 настоящего стандарта |

|

| ГОСТ 2246

| ГОСТ 9087 |

| Св-07Х18Н9ТЮ; Св-05Х20Н9ФБС | ГОСТ 9087; 48-ОФ-6 |

|

|

|

|

|

| ГОСТ 2246 |

|

|

|

|

|

|

| Св-08Х20Н9С2БТЮ |

|

|

|

|

|

|

| ТУ 14-1-4981

|

|

|

| 08Х21Н6М2Т

| Св-04Х19Н11М3; Св-06Х19Н10М3Т ГОСТ 2246 | AH-26C ГОСТ 9087; |

| Св-08Х19Н10М3Б; Св-06Х20Н11М3ТБ

|

|

|

|

|

| 48-ОФ-6 |

| ГОСТ 2246 |

|

|

|

|

|

|

| Св-03Х24Н6АМ3 |

|

|

|

|

|

|

| ТУ 14-1-4372

|

|

|

| 03Х18Н11 | - | - | - | Св-01Х18Н10 | АН-18 | До +350 °С |

| 02Х18Н11 |

|

|

| ТУ 14-1-2795; | ГОСТ 9087 |

|

|

|

|

|

| Св-01Х19Н9 |

|

|

|

|

|

|

| ГОСТ 2246

|

|

|

| 03Х17Н14М3 | - | - |

| Св-01Х17Н14М2 | АН-18 | До +350 °С |

|

|

|

|

| ТУ 14-1-2795; |

|

|

|

|

|

|

| Св-01Х19Н18Г10АМ4 | ГОСТ 9087 |

|

|

|

|

|

| ТУ 14-1-4981

|

|

|

| 03Х21Н21М4ГБ

| - | - | - | Св-01Х23Н28М3Д3Т |

|

|

|

|

|

|

| ГОСТ 2246; |

|

|

|

|

|

|

| Св-03Х23Н25М3Д3Т |

|

|

|

|

|

|

| ТУ 14-1-2571; |

|

|

|

|

|

|

| Св-02Х21Н21М4Г2Б |

|

|

|

|

|

|

| ТУ 14-1-3262

|

|

|

| 07Х13АГ20 | Св-05Х15Н9Г6АМ | АН-26С | По обяза- тельным | -

| -

| -

|

|

| ТУ 14-1-1595; Св-07Х19Н10Б; | ГОСТ 9087-81 | приложе- ниям 2-4 |

|

|

|

|

| Св-05Х20Н9ФБС |

|

|

|

|

|

|

| ГОСТ 2246

|

|

|

|

|

|

| 12Х18Н9Т; 12Х18Н10Т; 08Х18Н10Т | Св-06Х19Н9Т; Св-04Х19Н9

| АН-26С ГОСТ 9087 | До +600 °С

| Св-07Х18Н9ТЮ; Св-05Х20Н9ФБС ГОСТ 2246 | АН-26С ГОСТ 9087 | До +600 °С, при этом от +350 °С до +600 °С |

|

| ГОСТ 2246 |

|

|

|

| после стабили- зирующего отжига

|

|

|

|

|

| Св-08Х20Н9С2БТЮ |

| До +350 °С |

|

|

|

|

| ТУ 14-1-4981

|

|

|

| 12Х18Н10Т и 08Х18Н10Т коррозионно- стойкого слоя двухслойной стали

| Св-06Х25Н12ТЮ Св-07Х25Н12Г2Т ГОСТ 2246

| АН-26С ГОСТ 9087

| По обяза- тельному приложению 3 настоящего стандарта | Св-06Х25Н12ТЮ; Св-07Х25Н12Г2Т ГОСТ 2246

| АН-26С ГОСТ 9087

| До +350 °С для сварки переход- ного слоя

|

|

|

|

|

| Св-05Х20Н9ФБС

|

| До +350 °С для сварки |

|

|

|

|

| ГОСТ 2246

|

| корро- зионно- стойкого слоя

|

|

|

|

|

| Св-08Х25Н13БТЮ; ГОСТ 2246 |

| До +350 °С для сварки переход- ного и кор- розионно- стойкого слоев

|

| 08Х18Н12Б | - | - | - | Св-05Х20Н9ФБС | АН-26С |

|

|

|

|

|

| ГОСТ 2246

| ГОСТ 9087

|

|

| 10Х17Н13М2Т 10Х17Н13М3Т 08Х17Н13М2Т

| Св-06Х19Н10М3Т; Св-04Х19Н11М3 ГОСТ 3246

| АН-26С ГОСТ 9087; 48-ОФ-6 | По обяза- тельным приложениям 2-4 настоящего стандарта

| Св-06Х20Н11М3ТБ; Св-08Х19Н10М3Б ГОСТ 2246

| АН-26С ГОСТ 9087; 48-ОФ-6 | До +350 °С

|

| 08Х17Н15М3Т | -

| -

| -

| Св-06Х20Н11М3ТБ; Св-08Х19Н10М3Б | АН-26С |

|

|

|

|

|

| ГОСТ 2246

| ГОСТ 9087; 48-ОФ-6 |

|

|

|

|

|

|

| АНК-61 |

|

|

|

|

|

|

| ТУ ИЭС 519 |

|

| 10Х14Г14Н4Т

| Св-05Х15Н9Г6АМ

| АН-26С

| По обяза- тельным | -

| -

| -

|

|

| ТУ 14-1-1595

| ГОСТ 9087 | приложе- ниям 2-4 настоящего стандарта

|

|

|

|

| 10Х17Н13М3Т и 10Х17Н13М2Т коррозионно- стойкого слоя двухслойной стали | Св-06Х25Н12ТЮ; Св-07Х25Н12Г2Т ГОСТ 2246 | АН-26С ГОСТ 9087

| По обяза- тельному приложению 3 настоящего стандарта для переходного слоя

| Св-07Х25Н12Г2Т; Св-06Х25Н12ТЮ ГОСТ 2246

| АН-26С ГОСТ 9087

| До +350 °С для пере- ходного слоя |

|

| Св-06Х19Н10М3Т; Св-04Х19Н11М3 по ГОСТ 2246 | АН-26С ГОСТ 9087 | По обяза- тельному приложению 3 настоящего стандарта для | Св-06Х20Н11М3ТБ; Св-08Х19Н10М3Б ГОСТ 2246 | АН-26С ГОСТ 9087 | До +350 °С для корро- зионно-стойкого слоя |

|

|

| 48-ОФ-6 | коррозионно- стойкого слоя

|

| 48-ОФ-6 |

|

| 06ХН28МДТ; 03ХН28МДТ | -

| -

| -

| Св-01Х24Н25АГ7Д ТУ 14-1-368 | АН-18 | До +350 °С

|

|

|

|

|

| Св-01Х23Н28М3Д3Т | ГОСТ 9087 |

|

|

|

|

|

| Св-03Х23Н28М3Д3Т |

|

|

|

|

|

|

| ТУ 14-1-2571

|

|

|

| Сплав НМЖМц-28-2,5-1,5 коррозионно-стойкого слоя двухслойной стали | НЖМцТА (сварочныймонель) ТУ 48-21-284 | АН-26С ГОСТ 9087

| По обяза- тельному приложению 3 настоящего стандарта | -

| -

| -

|

Марки сварочной проволоки для дуговой сварки в защитных газах

|

Марка стали

|

Марка проволоки, обозначение стандарта или технических условий

|

Защитный газ в обозначение стандарта

|

Условия применения (см. п. 2.8.1 настоящего стандарта)

|

|

Ст3сп; Ст3пс; Ст3кп; 10; 20; 20Л

|

|

Углекислый газ ГОСТ 8050; смесь углекислого газа с кислородом ГОСТ 5583

|

Не ниже -30°; не ниже -40 °С по табл. 3 настоящего стандарта

|

| 17ГС; 17Г1С; 16ГС; 09Г2С; 10Г2; 10Г2С1; 09Г2СЮЧ и трубы из стали 10 и 20 толщиной не более 12 мм

| Св-08Г2С ГОСТ 2246

|

| Не ниже -40 °С

|

| 09Г2С; 10Г2С1; 10Г2; 09Г2СЮЧ

|

|

| От -41 °С до -70 °С при условии нормализации сварных соединений

|

| 09Г2С; 10Г2С1; 10Г2; 09Г2СЮЧ | Св-08Г2СНТЮР

| Углекислый газ ГОСТ 8050 | Не ниже -70 °С

|

|

| ТУ 14-1-3648-83

|

|

|

| 12МХ; 12ХМ

| Св-10ХГ2СМА ГОСТ 2246 | Углекислый газ ГОСТ 8050; аргон ГОСТ 10157

| Не ниже 0 °С

|

|

| Св-08ХМ ГОСТ 2246

| Аргон ГОСТ 10157 |

|

| 15Г2СФ | Св-08Г2С | Углекислый газ | Не ниже -40 °С |

|

| ГОСТ 2246

| ГОСТ 8050

|

|

| 10Х2ГНМ | Св-08Х3Г2СМ | Углекислый газ | Не ниже 0 °С |

|

| ГОСТ 2246

| ГОСТ 8050

|

|

| 1Х2М1

| Св-06Х3Г2СМФТЮЧ

| Углекислый газ ГОСТ 8050; | Не ниже 0 °С

|

|

| ТУ 14-1-2338 | аргон ГОСТ 10157

|

|

| 15Х5М; 15Х5МУ

| Св-06Х8Г2СМФТЮЧ ТУ 14-1-2338

|

|

|

| 15Х5М; 15Х5МУ

| Св-10Х5М ГОСТ 2246

| Аргон ГОСТ 10157

| Не ниже 0 °С. Для сварки теплообменных труб диаметром до 38 мм и корневого слоя шва труб диаметром более 38 мм

|

| 12Х8ВФ; Х9М; Х8

| Св-06Х8Г2СМФТЮЧ ТУ 14-1-2338-78 | Углекислый газ ГОСТ 8050 | Не ниже 0 °С

|

| 08Х13 и марка 08Х13 коррозионностойкого слоя двухслойной стали | Св-08Х20Н9Г7Т; Св-10Х16Н25АМ6; Св-07Х25Н12Г2Т; Св-08Х25Н13БТЮ ГОСТ 2246 | Углекислый газ ГОСТ 8050, аргон ГОСТ 10157, смесь углекислого газа с аргоном

|

|

|

| Св-06Х21Н7БТ ТУ 14-1-1389-75; Св-07Х19Н10Б; Св-07Х18Н9ТЮ ГОСТ 2246

|

| До +300 °С при наличии требований стойкости против межкристаллитной коррозии

|

| 08Х22Н6Т; 08Х18Г8Н2Т

| Св-04Х19Н9; Св-06Х19Н9Т ГОСТ 2246

| Аргон ГОСТ 10157

| До +300 °С при отсутствии требований стойкости против межкристаллитной коррозии

|

|

| Св-08Х20Н9С2БТЮ ТУ 14-1-4981 | Углекислый газ ГОСТ 8050

| До +300 °С при наличии требований стойкости против межкристаллитной коррозии

|

| 15Х18Н12С4ТЮ

| Св-15Х18Н12С4ТЮ ТУ 14-1-2795 | Аргон ГОСТ 10157 | По обязательным приложениям 2-7 настоящего стандарта

|

| 02X8H22C6 | Св-02Х8Н22С6 |

|

|

|

| ТУ 14-1-3233-81; |

|

|

|

| Св-01Х12Н10С6Ц |

|

|

|

| ТУ 14-1-3952

|

|

|

|

| Св-08Х20Н9Г7Т; Св-10Х16Н25АМ6 ГОСТ 2246

| Аргон ГОСТ 10157-79; смесь аргона с углекислым газом ГОСТ 8050 | Для сварки коррозионностойкого слоя и деталей внутренних устройств

|

|

| Св-01Х19Н9; Св-04Х19Н9 |

| При отсутствии требований по стойкости против межкристаллитной коррозии |

|

| ГОСТ 2246

|

|

|

| 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т и 12Х18Н10Т, 08Х18Н10Т коррозионно-стойкого слоя двухслойной стали

| Св-06Х19Н9Т; Св-07Х19Н10Б; Св-07Х18Н9ТЮ; Св-05Х20Н9ФБС ГОСТ 2246 |

| До +350 °С при наличии требований стойкости против межкристаллитной коррозии |

|

| Св-08Х20Н9С2БТЮ ТУ 14-1-4981 | Углекислый газ ГОСТ 8050

|

|

| 03Х18Н11, 02Х18Н11 | Св-01Х18Н10 | Аргон |

|

|

| ТУ 14-1-973 | ГОСТ 10157

|

|

| 08Х21Н6М2Т; 10Х17Н13М2Т, 10Х17Н13М3Т; 08Х17Н13М2Т

| Св-04Х19Н11М3 ГОСТ 2246 | Аргон ГОСТ 10157-79; смесь аргона с углекислым газом ГОСТ 8050

| По обязательным приложениям 2-4 настоящего стандарта при отсутствии требования по стойкости против межкристаллитной коррозии

|

|

| Св-06Х19Н10М3Т; Св-06Х20Н11М3ТБ; Св-08Х19Н10М3Б |

| До +350 °С при наличии требований по стойкости против межкристаллитной коррозии |

|

| ГОСТ 2246 |

|

|

|

| Св-01Х19Н18Г10АМ4 |

|

|

|

| ТУ 14-1-4981 |

|

|

| 08Х18Н12Б

| Св-06Х19Н9Т; Св-07Х19Н10Б; |

| До +350 °С при наличии требования стойкости против межкристаллитной коррозии |

|

| Св-07Х18Н9ТЮ; |

|

|

|

| Св-05Х20Н9ФБС |

|

|

|

| ГОСТ 2246

|

|

|

| 03Х19А3Г3Н10 | Св-01Х18Н10 ТУ 14-1-973

|

| До +350 °С при наличии требования стойкости против межкристаллитной коррозии без требования равнопрочности сварных соединений основному металлу

|

| 10Х14Г14Н4Т | Св-05Х15Н9Г6АМ | Аргон | - |

|

| ТУ 14-1-1595 | ГОСТ 10157

|

|

| 03Х21Н21М4ГБ | Св-02Х21Н21М4Б ТУ 14-1-3262

|

| До +350 °С при наличии требований по стойкости против межкристаллитной коррозии |

| 08Х17Н15М3Т 03Х17Н14М3 | Св-01Х17Н14М2 ТУ 14-1-973; |

|

|

|

| Св-01Х19Н18Г10АМ4 ТУ 14-1-4981 | | |

| 06ХН28МДТ 03ХН28МДТ | Св-01Х23Н28М3Д3Т ГОСТ 2246; | | |

| | Св-03ХН25МДТБ | | |

| | ТУ 14-1-2571 | | |

| НМЖМц 28-2,5-1,5 | НММцТА (сварочный монель) | | По обязательному приложению 3 настоящего стандарта |

| | ТУ 48-21-234 | | |

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский колледж машиностроения и связи»

ЗАДАНИЕ

на выполнение курсового проекта

по МДК 01.01 Технология сварочных работ

Студент______________________________________________________________________

специальность 22.02.06 Сварочное производство

группа 18-СП-17 курс - 4

1.Тема__________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Срок представления проекта к защите "______"___________ 2020 г.

3. Содержание пояснительной записки курсового проекта:

ВВЕДЕНИЕ

РАЗДЕЛ 1 ОБЩАЯ ЧАСТЬ

1.1. Назначение и описание объекта, по которому проектируется технологический процесс

1.2. Выбор основных и вспомогательных материалов

1.3. Анализ свариваемости сталии расчет температуры предварительного подогрева

1.4. Технические условия на сборку и сварку изделия

РАЗДЕЛ 2 СПЕЦИАЛЬНАЯ ЧАСТЬ

2.1 Разбивка конструкции на технологические узлы. Составление технологической схемы сборки и сварки изделия

2.2. Расчет технологических режимов сварки

2.3. Выбор сварочного оборудования

2.4. Разработка техпроцесса сборки и сварки изделия

2.5. Техническое нормирование сборочно-сварочных операций

2.6. Определение норм расхода основных и сварочных материалов

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Приложения: спецификация к чертежу, карты технологического процесса

4. Перечень графического материала:

Лист 1 (формат А1) – общий вид изделия

Руководитель курсового проекта ______________Галанина Л.В. ________________

Задание принял к исполнению ______________________________________

«______» ________2020 г. подпись ФИО

РЕКОМЕНДУЕМЫЙ СПИСОК ЛИТЕРАТУРЫ

Галушкина, В.Н. Технология производства сварных конструкций: учебник для студ.учрежденийсред.проф.образования. — М.: ИД «Академия», 2014. — 192с