БОУ СПО ВО «Череповецкий металлургический колледж»

Специальность 150412

Обработка металлов давлением

ОЗНАКОМИТЕЛЬНАЯ ПРАКТИКА

Методические указания для студентов 3 курса

Составитель: Мальцева О.В.

преподаватель колледжа

Череповец

2013

Ознакомительная практика. Методические указания для студентов /Составитель: Мальцева О.В.-Череповец: Череповецкий металлургический колледж, 2013 –30 с.

Рецензенты

Данные методические указания рассмотрены и одобрены цикловой комиссией «ОМД и МЧМ»

Председатель / /

Содержание

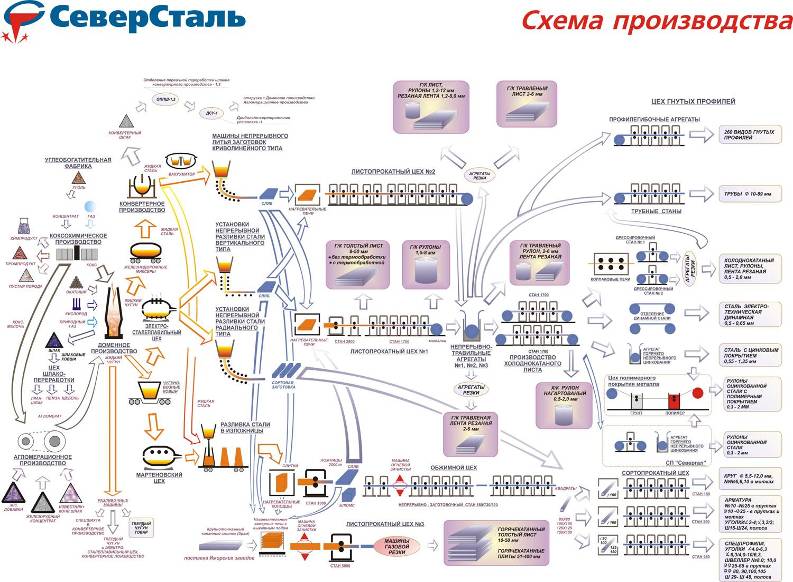

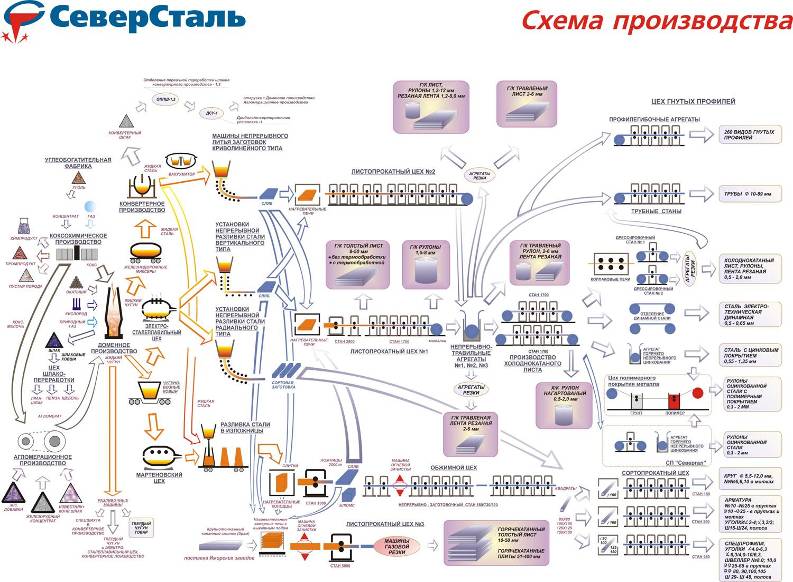

| Схема производства ОАО “Северсталь”………………………………….4 |

|

| Сортопрокатный цех……………………………………………………….5 |

|

| ПГП Листопрокатный цех №1…………………………………………….9 |

|

| ПГП Листопрокатный цех №2………………………………..…………..11 |

|

| ПГП Цех отделки металла….…………………………………………….13 |

|

| ПХП Цех травления металла……………………………………………. 15 |

|

| ПХП Цех прокатки и отжига……………………………………………..15 |

|

| ПХП Цех динамных сталей ……………………………..……………….19 |

|

| ПХП Цех покрытий металла №1…………………………………………20 |

|

| ПП Цех покрытий металла №2…………………………………………. 22 |

|

| ПГП Цех гнутых профилей……………………………………………….24 |

|

Цех полимерных покрытий……………………………………………….25

Сортопрокатный цех

В состав сортопрокатного производства входят три прокатных стана, предназначенных для выпуска катанки, мелкого, среднего и крупного сортового проката, фасонного проката и профилей специального назначения, участок сортовой заготовки, оснащенный зачистными машинами «Генрих-Рау» для удаления дефектов поверхности заготовки, адъюстаж, отделение по ревизии и сборке валковых опор, ремонтно-механическая мастерская и вальцетокарное отделение.

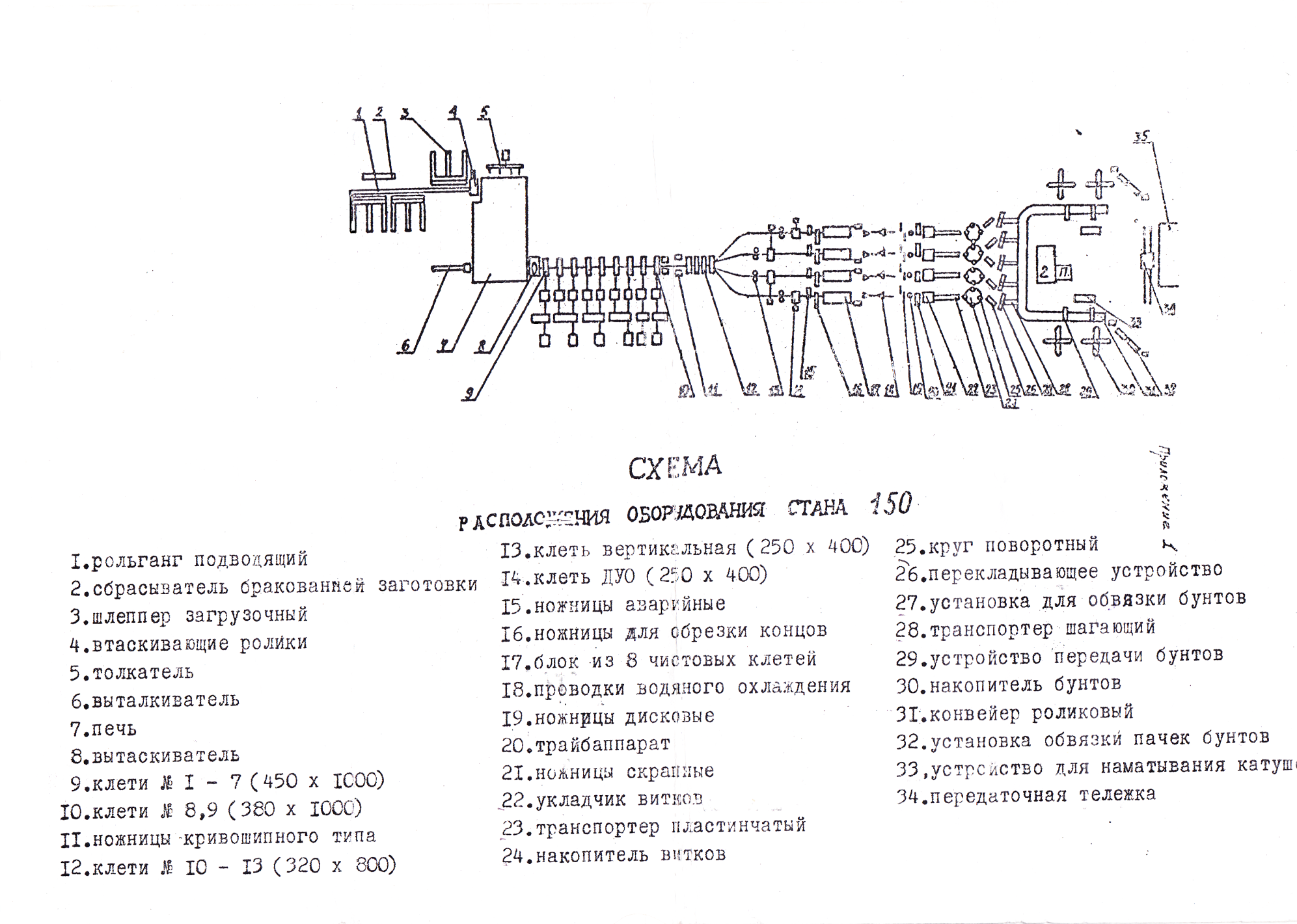

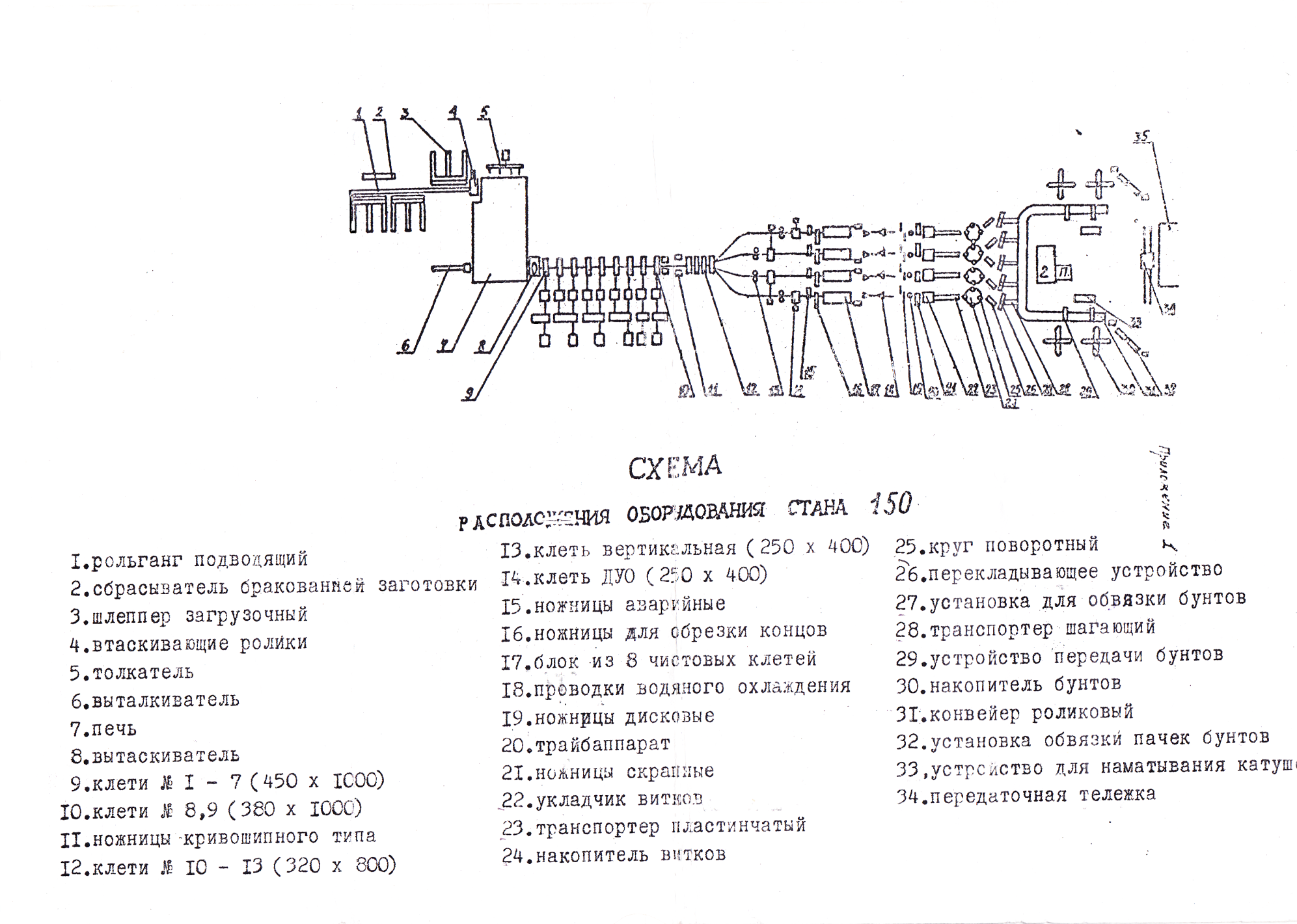

Проволочный стан «150» предназначен для производства катанки диаметром 5,5−13 мм из углеродистых и низколегированных марок сталей и арматуры диаметром 6−10 мм.

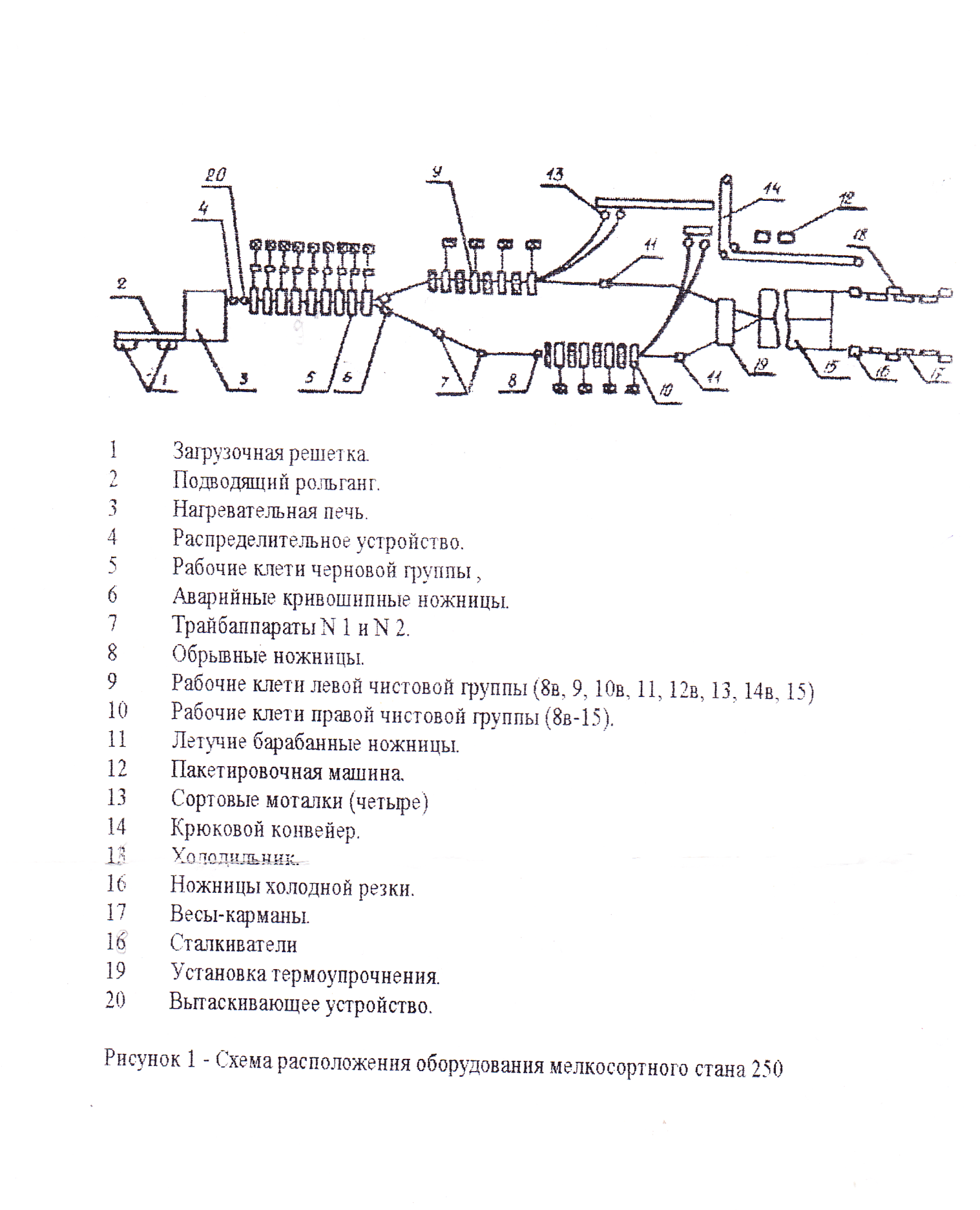

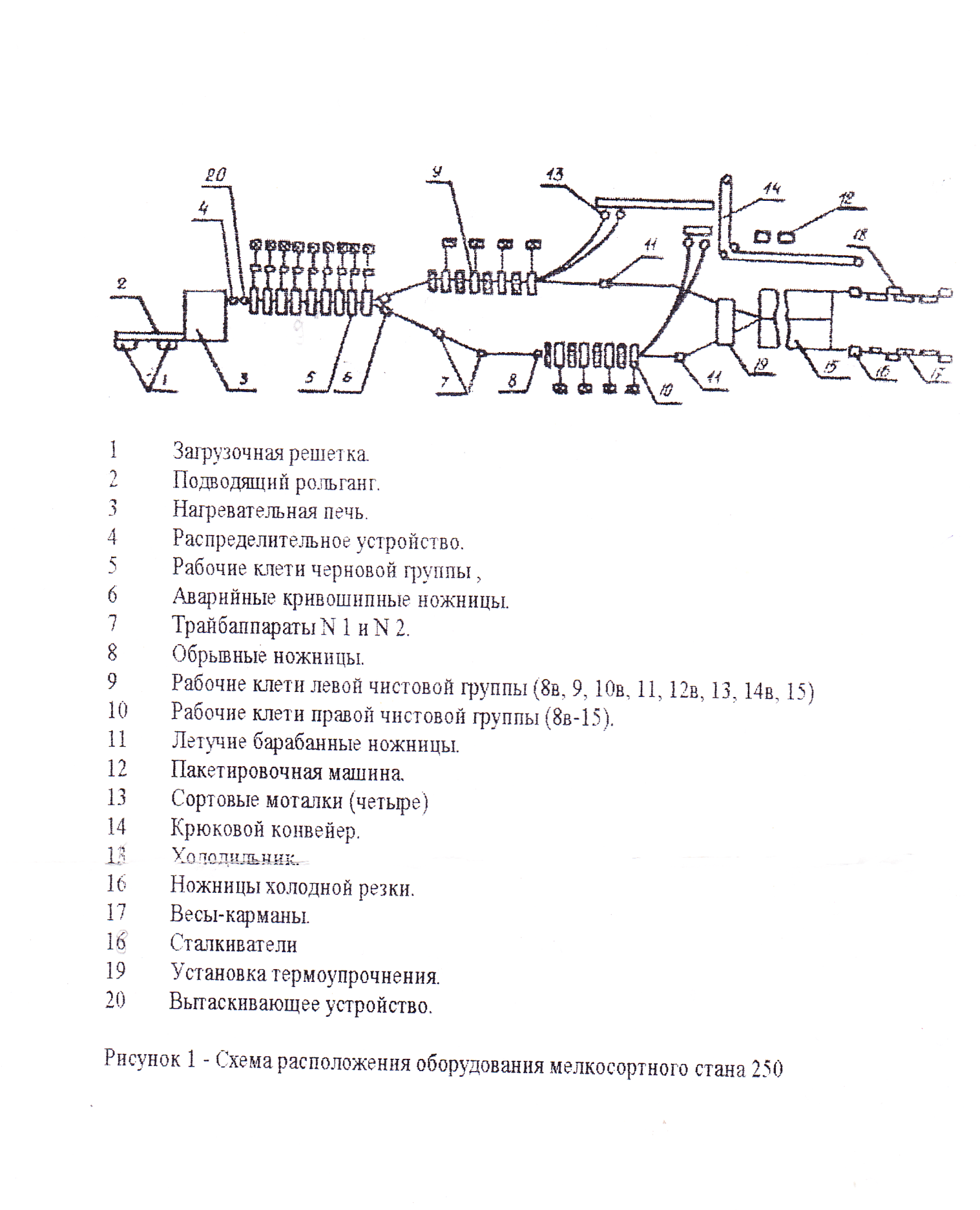

Мелкосортный стан «250» предназначен для прокатки арматуры, круглых и фасонных профилей.

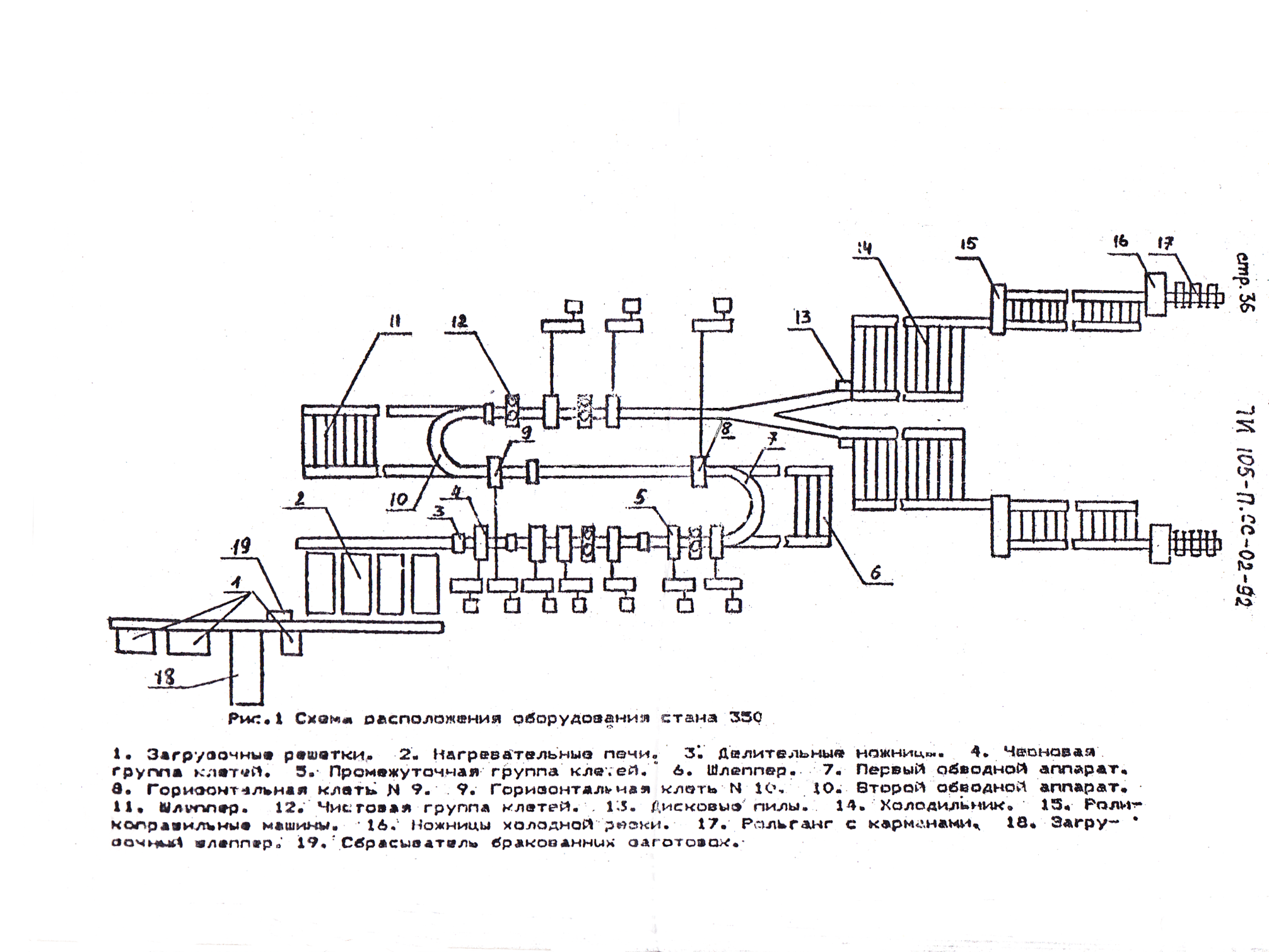

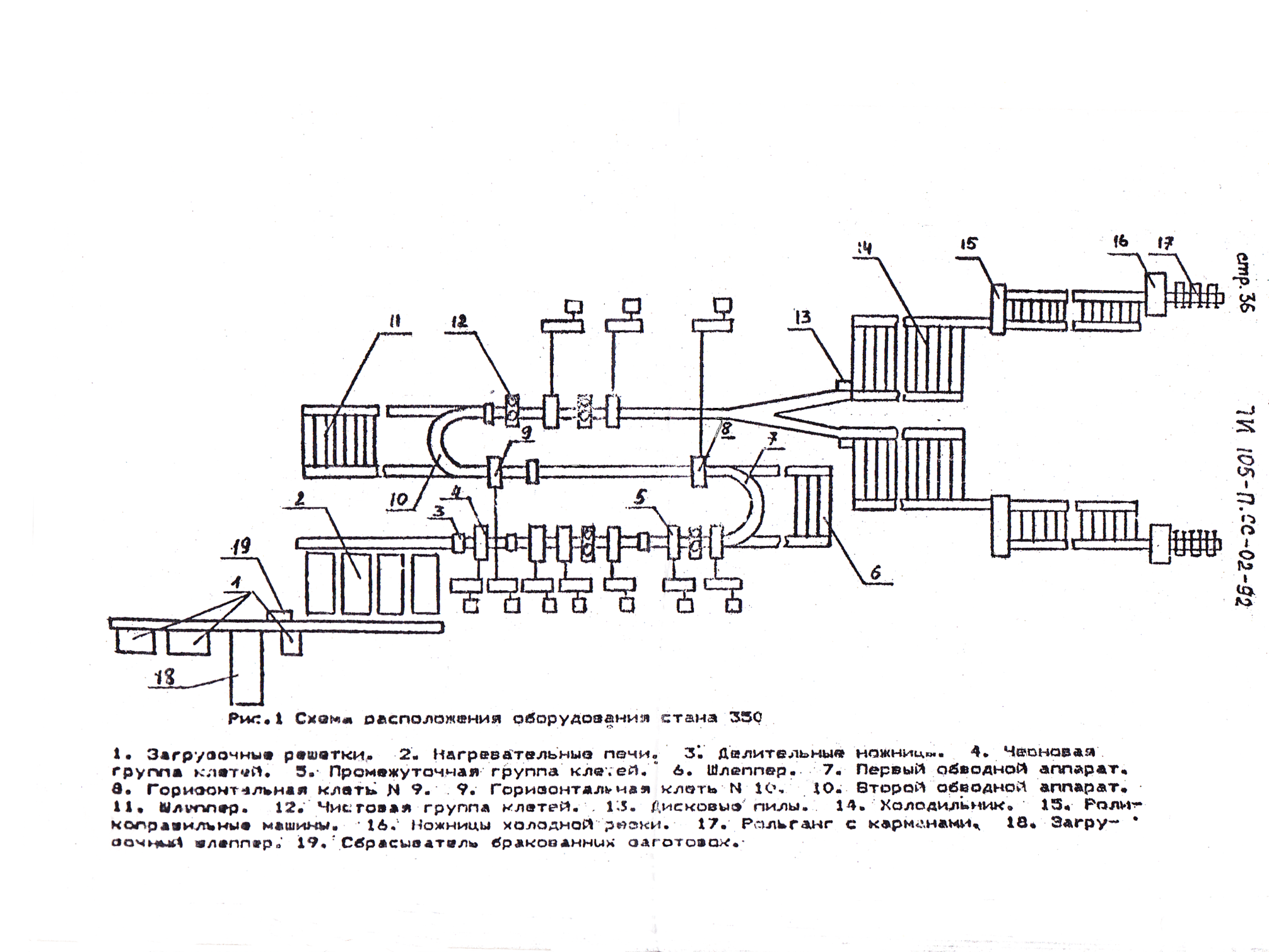

Среднесортный стан «350» предназначен для прокатки арматуры, круглых, фасонных профилей и профилей специального назначения.

Контроль качества продукции производится в центральной лаборатории, оснащенной всем необходимым современным оборудованием.

Круглый прокат и арматура поставляются в мотках и прутках. Отдельный моток обвязывается в четырех местах на экспорт (в 2−4 местах – на внутренний рынок). Мотки диаметром 5,5−13 мм могут отгружаться в связках общим весом до 3 тонн.

Круглый сортовой и фасонный прокат в прутках поставляются в пачках длиной до 4000−11700 мм, весом от 2 до 10 тонн. По требованию потребителя угловой прокат может упаковываться «елочкой». Пачки обвязываются через 1,5−2,0 м, торцы выравниваются.

Отгрузка производится с помощью специальных хомутов.

Выпуск юбилейной тонны состоялся на стане 150. Всего же на сегодняшний день в сортопрокатном цехе работают три стана: 150, 250 и 350, производя более двух миллионов тонн в год продукции, востребованной в промышленном и жилищном строительстве, машиностроении и автомобильной промышленности. Комментируя данное событие, директор по производству ОАО «Северсталь» Александр Погожев отметил, что 100 миллионная тонна — это история жизни не одного поколения прокатчиков: «Выдав первую продукцию в 1961 году на стане 250, за 45 лет развития цех расширил производство до 186 типоразмеров из 250 марок стали. Одно из значительных достижений череповецких сортопрокатчиков — пуск установки термоупрочнения стана 350, позволившей ОАО „Северсталь“ предложить потребителям новый сертифицированный продукт — термоупрочненую сталь класса А500С, давшую значительную экономию стали для строителей». Череповецкий сортовой прокат используется при строительстве домов и промышленных объектов, мостов. В число особо значимых объектов входят: московский метрополитен, петербургский океанариум и комплекс сооружений, защищающий Санкт-Петербург от наводнений. В целом же вся история сортопрокатного производства — постоянная модернизация, направленная на выпуск качественной и востребованной продукции.

3

ПГП Листопрокатный цех №1

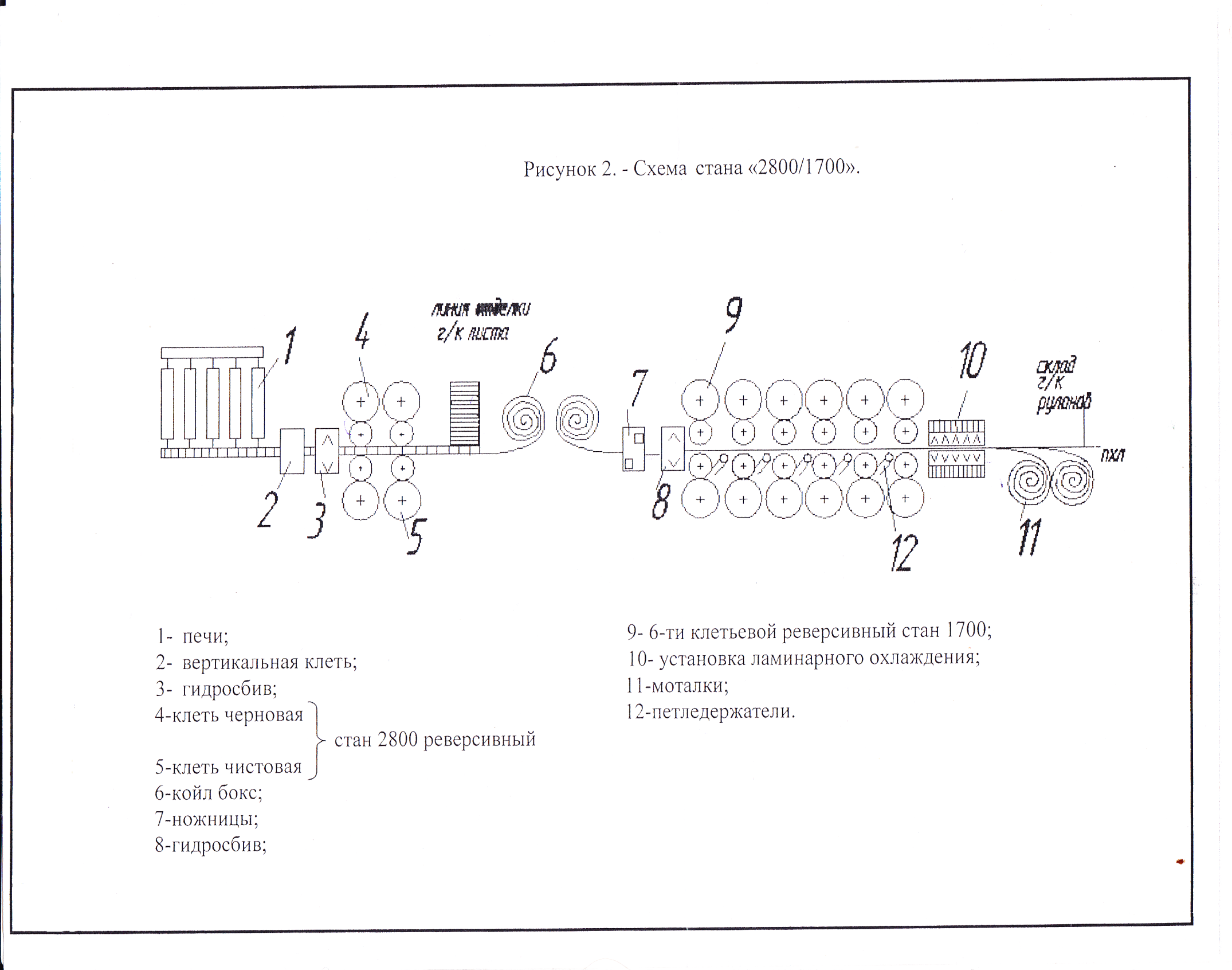

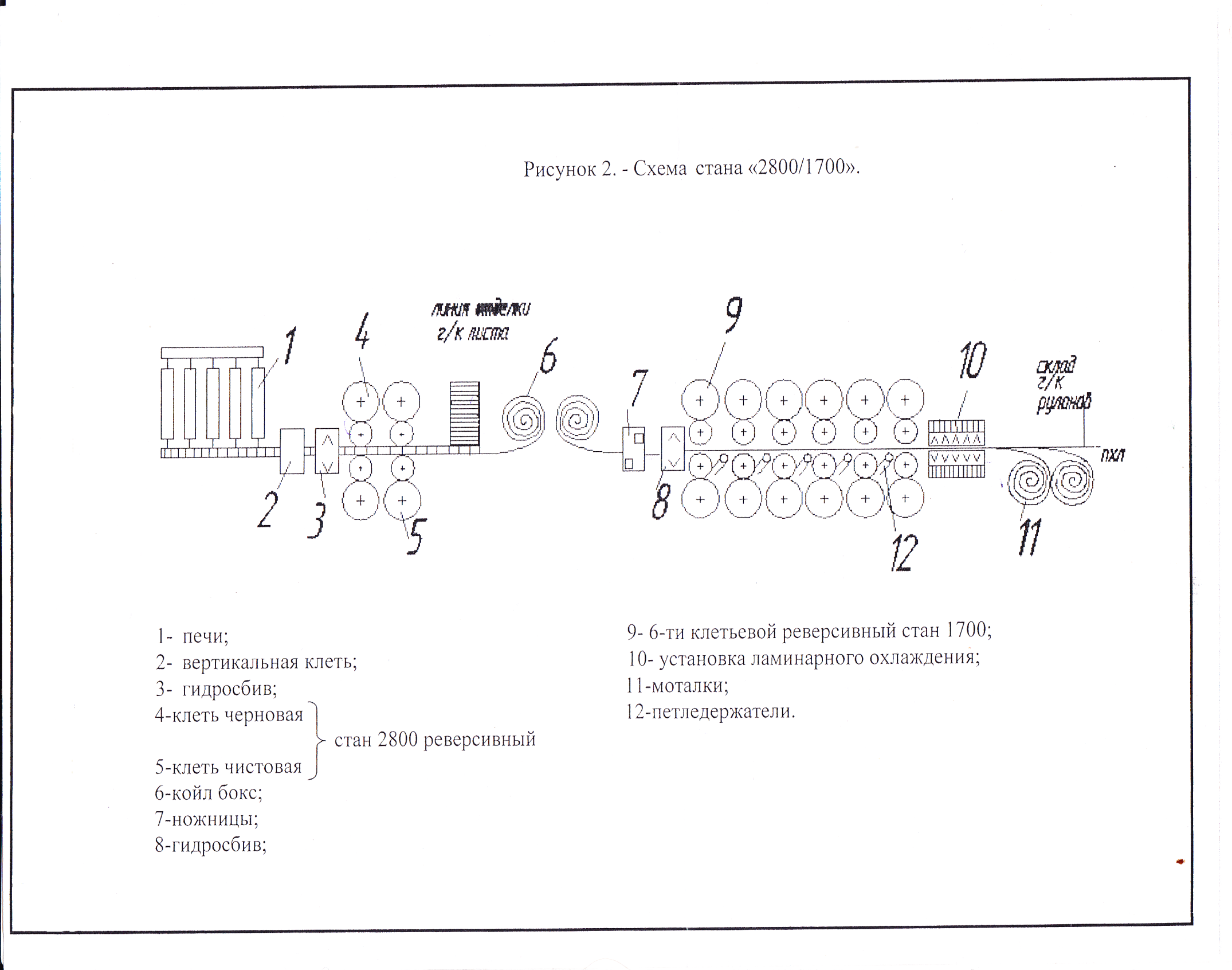

В цехе установлены пять нагрева тельных печей, комбинированный стан «2800»/«1700», состоящий из стана «2800» и стана «1700». Цех имеет термическое отделение.

Стан «2800» состоит из вертикальной клети и двух реверсивных клетей «кварто», входящих в состав полунепрерывного комбинированного стана «2800»/«1700». Оборудование стана «2800» позволяет производить толстолистовой прокат широкого марочного и профильного сортамента в горячекатаном или после термической обработки состоянии.

Термическое отделение состоит из двух проходных роликовых печей. Печи позволяют выполнять следующие виды термической обработки: нормализацию листов, закалку, отпуск и отжиг.

Станы «1700 и 2800»

Стан «1700» является продолжением толстолистового стана «2800» и предназначен для горячей прокатки с последующей смоткой в рулон. На стане прокатываются стали от низкоуглеродистых до углеродистых марок.

Состав оборудования:

койл-бокс для сохранения температуры раската с переменой направления движения «голова – хвост»;

летучие ножницы для удаления головных и хвостовых участков;

установка гидроудаления окалины;

6 клетей «кварто»;

ламинарная установка для охлаждения полосы;

2 моталки.

Рулонный прокат стана «1700» широко используется в трубной отрасли, поставляется на экспорт, в автомобильную промышленность и металлотрейдерам.

Металлопрокат ЛПЦ-1 применяется при производстве труб для газопроводов, работающих в условиях низких температур, для генераторов электростанций, для изготовления сосудов под давлением, емкостей для нефти и газа, металлоконструкций для строительства, для мостостроения, металлопрокат для пильных дисков, для автомобилестроения (карьерные самосвалы), металлопрокат для судостроения. – 1

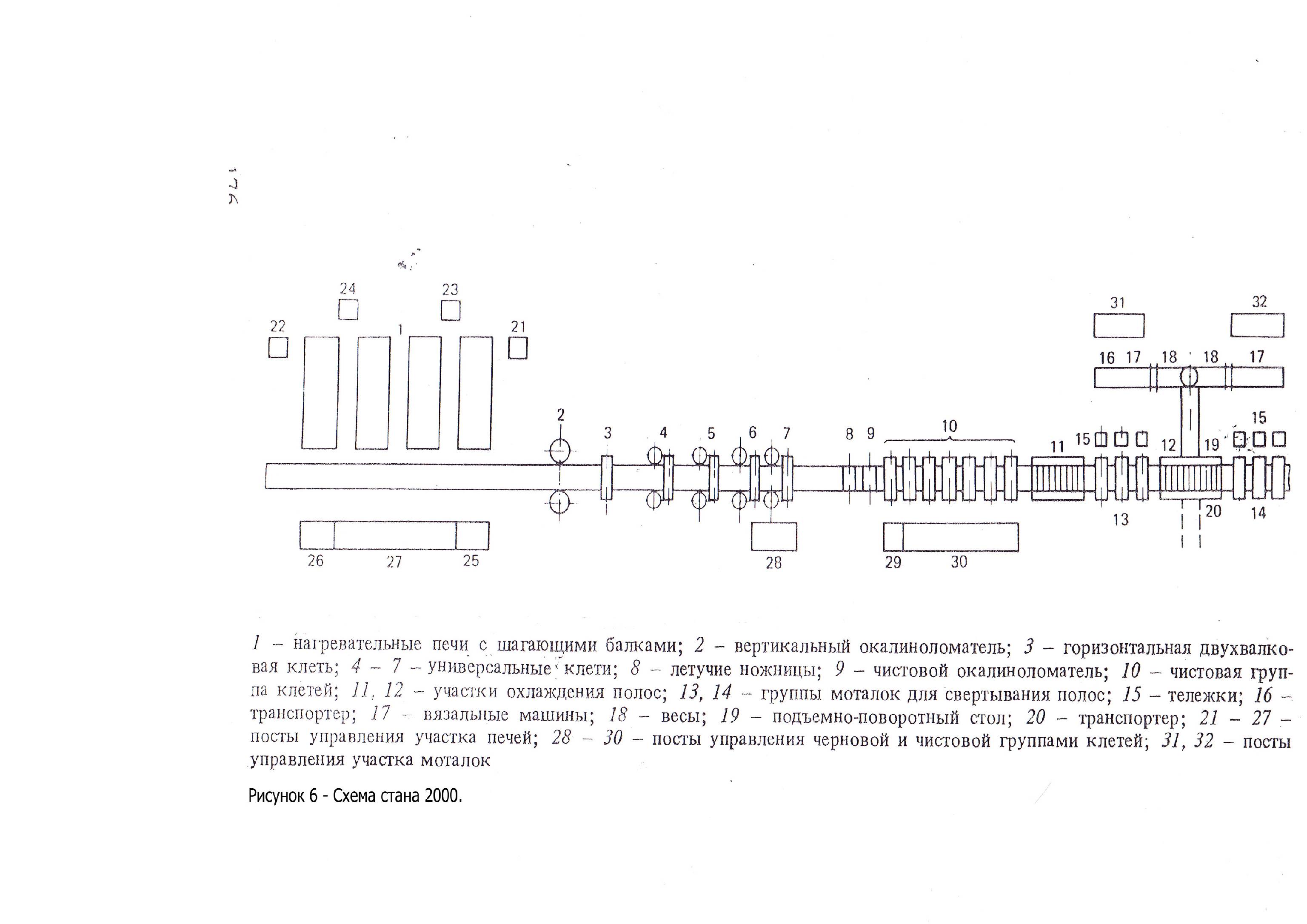

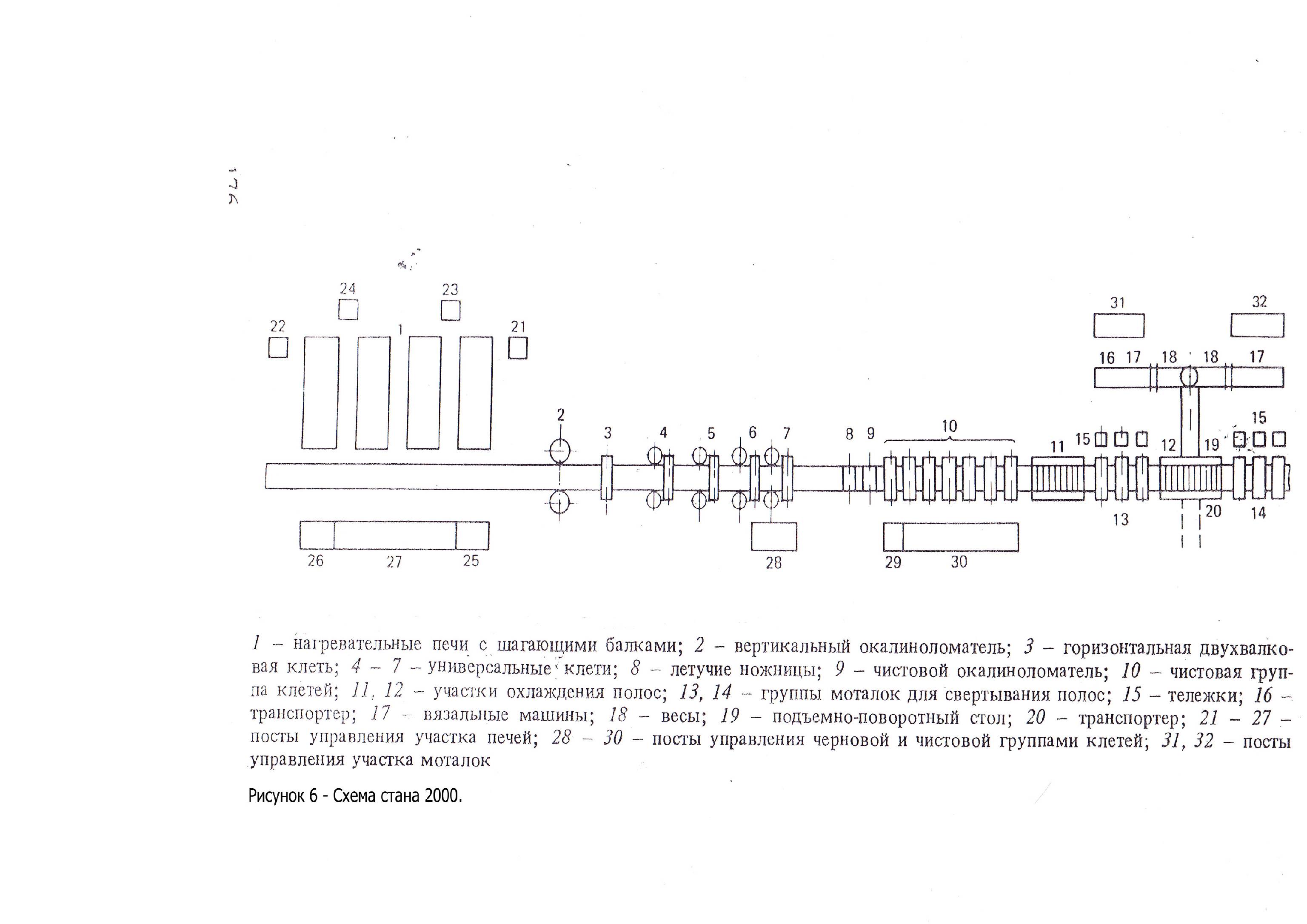

ПГП Листопрокатный цех №2

Цех предназначен для производства металла различного назначения: для автомобилестроения, судостроения, ТЭК, машиностроения, электротехнической и оборонной промышленностей. Структурно разделен на 2 отделения – прокатное и отделки листа. Прокатное отделение состоит:

Участок нагревательных печей.

Стан «2000». Предназначен для производства рулонного проката толщиной от 1,2 до 16 мм, шириной от 900 до 1835 мм.

Участок электрошлаковой наплавки. Предназначен для производства двух- и трехслойных слябов с последующей их прокаткой.

Весь сортамент рулонов прокатывается из слябов углеродистых, низколегированных, качественных, нержавеющих и других марок сталей, по химическому состав удовлетворяющих требованиям соответствующих государственных стандартов. Отделение отделки листа состоит:

Агрегат продольной резки № 1. Предназначен для продольной порезки рулонов толщиной от 1,2 до 8,0 мм, шириной от 900 до 1850 мм.

Агрегаты поперечной резки № 2, 3, 4. Предназначены для поперечной порезки рулонов толщиной от 1,2 до 16,0 мм, шириной от 900 до 1850 мм.

Участок горячекатаных рулонов. На участке производится охлаждение, доработка, упаковка и отгрузка рулонов со стана «2000» и АПР-1.

Участок формирования и отгрузки листа. На участке производится упаковка и отгрузка продукции с агрегатов поперечной резки.

Стан 2000 рассчитан на прокатку листовой стали толщиной 1,2—16 и шириной 900—1850 мм из листового сляба, поступающего с МНЛЗ, размерами 170—250X900— 1850X4800—10500 мм и массой до 36 т.

Технологический процесс прокатки и состав оборудования стана следующие. Полученные с МНЛЗ слябы складируются, осматриваются и зачищаются. Затем слябы подаются в нагревательные печи — пятизонные, методические, с торцовой задачей и выдачей, двусторонним подогревом, оснащенные контрольно-измерительной аппаратурой автоматического регулирования процесса нагрева металла. Печи соединены между собой рольгангами.

На стане установлены черновые окалиноломатели: первый — с вертикальным, второй — с горизонтальным расположением валков. Черновая группа состоит из четырех универсальных четырехвалковых клетей. Практика показала, что необходимо удалять поверхностные дефекты на литых слябах после разрушения литой структуры, поэтому машина огневой зачистки металла, в потоке установлена после первой универсальной клети. В состав чистовой группы входят ножницы, чистовой окалиноломатель и семь четырехвалковых клетей. Раскат готового профиля в зависимости от толщины сматывается в рулоны на дифференцированных моталках. Диаметр рабочих прокатных валков в черновой группе стана 1200, в чистовой 800 мм; опорных (в обеих группах) — 1600 мм. Длина бочки валков 2000, а в черновом окалиноломателе с вертикальными валками 800 мм.

При максимальной скорости прокатки 20 м/с и возможным доведением ее до 22 м/с стан может обеспечить годовую производительность 6 млн. т. Масса установленного на стане оборудования — 38 тыс. т, мощность главных электродвигателей 119 тыс-кВт.

ПГП Цех отделки металла

В ЦОМ на агрегатах продольной и поперечной резки (АПР) предназначены для правки холоднокатаной полосы, обрезки боковых кромок, продольного роспуска на полосы, порезки на листы заданной длины, промасливания и укладки (пакетирования) листов в стопы (пачки) холоднокатаного, горячекатаного травленого металла, дрессированного, оцинкованного металла.

Оборудование АПР-2,3 (агрегаты поперечной резки) позволяет получить пачки листов толщиной 0,4−2,0 мм, шириной 760−1600 мм, длиной 1000−4000 мм и весом до 9 тонн.

На АПР-1, 4, 5, 9, 10 (агрегаты продольной резки) возможна порезка металла толщиной 0,25−3,2 мм, шириной 100−500 мм (лента), 500−1600 мм (полоса) весом до 15 тонн. Внутренний диаметр рулона 600±20 мм.

В 2011 г. планируется запуск агрегата продольной резки с линией инспекции,

позволяющий производить прокат толщиной 0,5−2,0 мм, шириной 700−1660 мм.

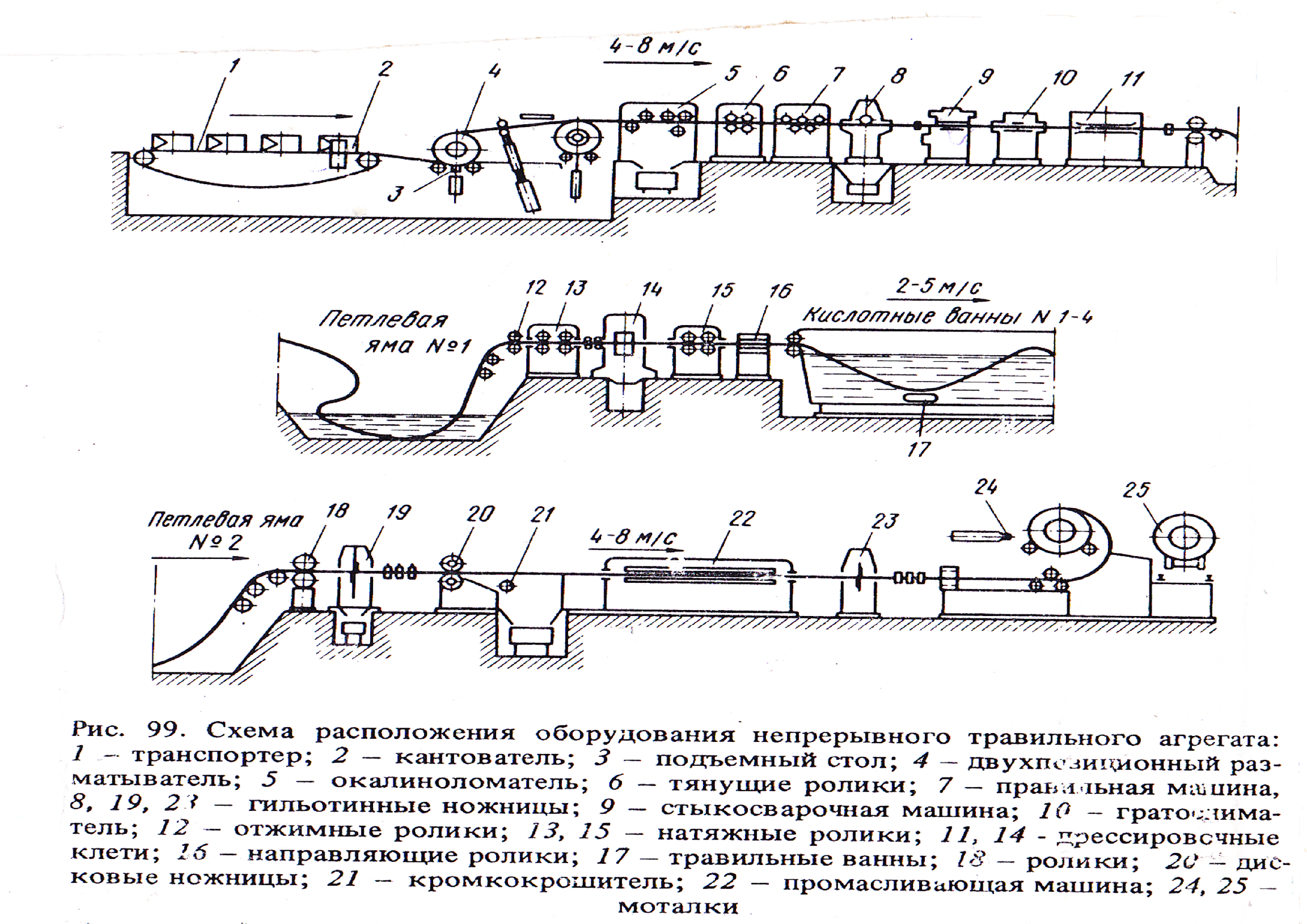

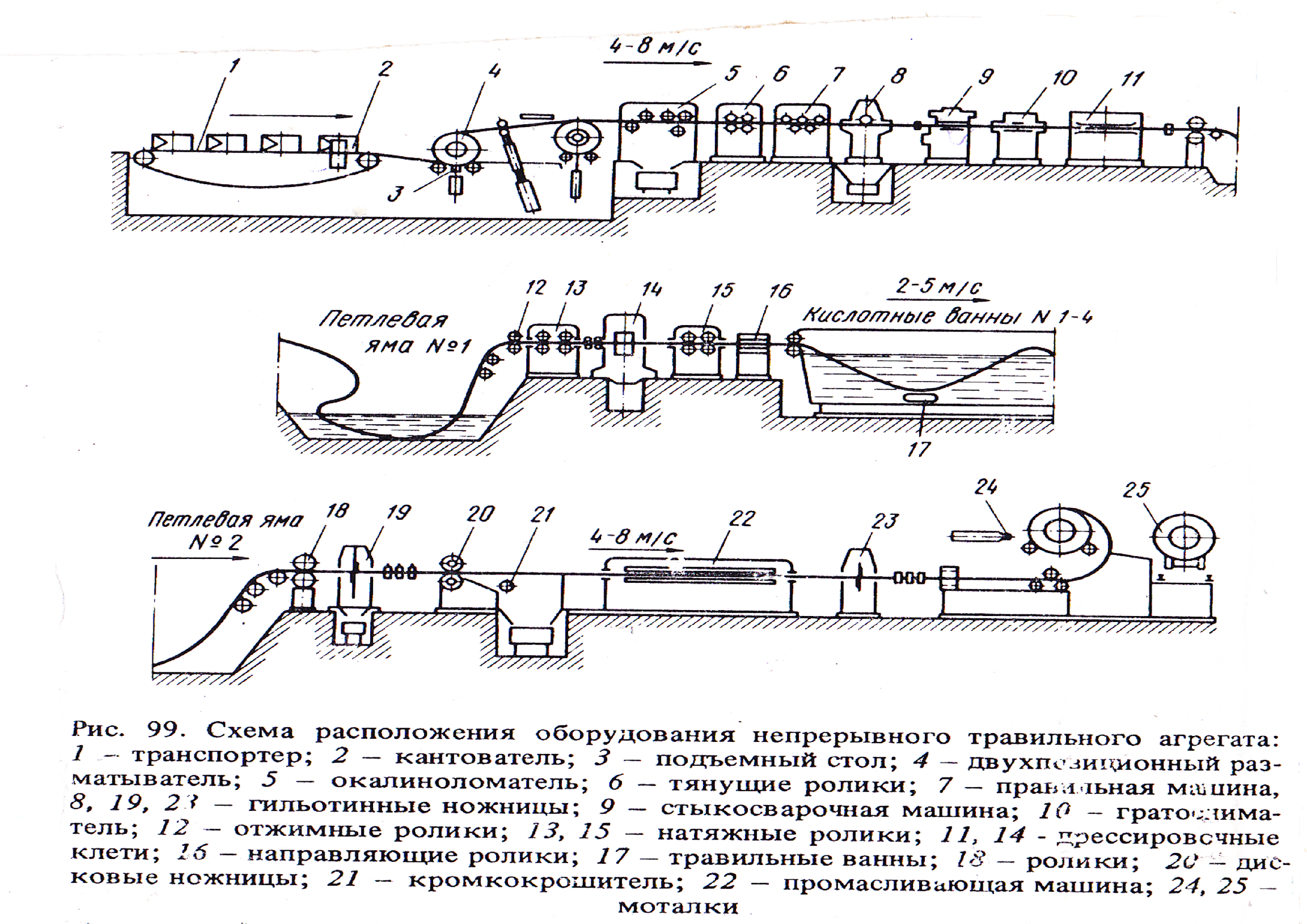

ПХП Цех травления металла

ЦТМ включает в себя непрерывные травильные агрегаты НТА-1, НТА-2, НТА-3, предназначенные для удаления окалины с поверхности полосы.

На НТА-1 и НТА-2 травление металла производится в серной кислоте. НТА-3 с 2006 г. переведен на травление соляной кислотой. Травление соляной кислотой позволяет улучшить качество поверхности травленого горячекатаного металла и увеличить производительность линии.

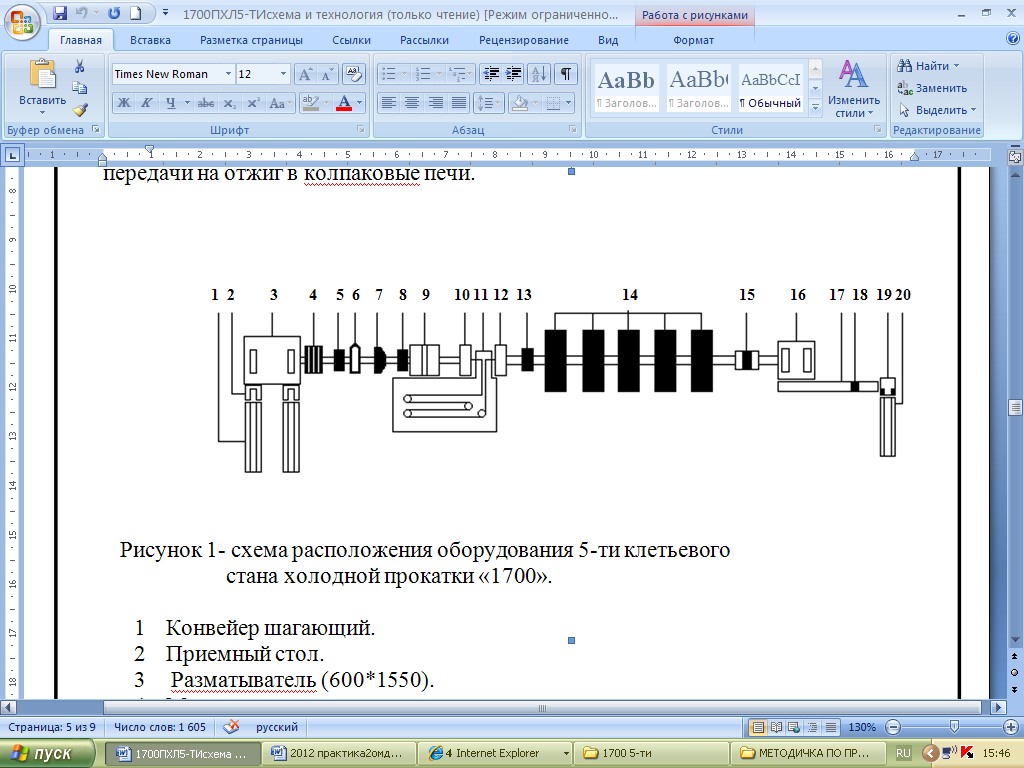

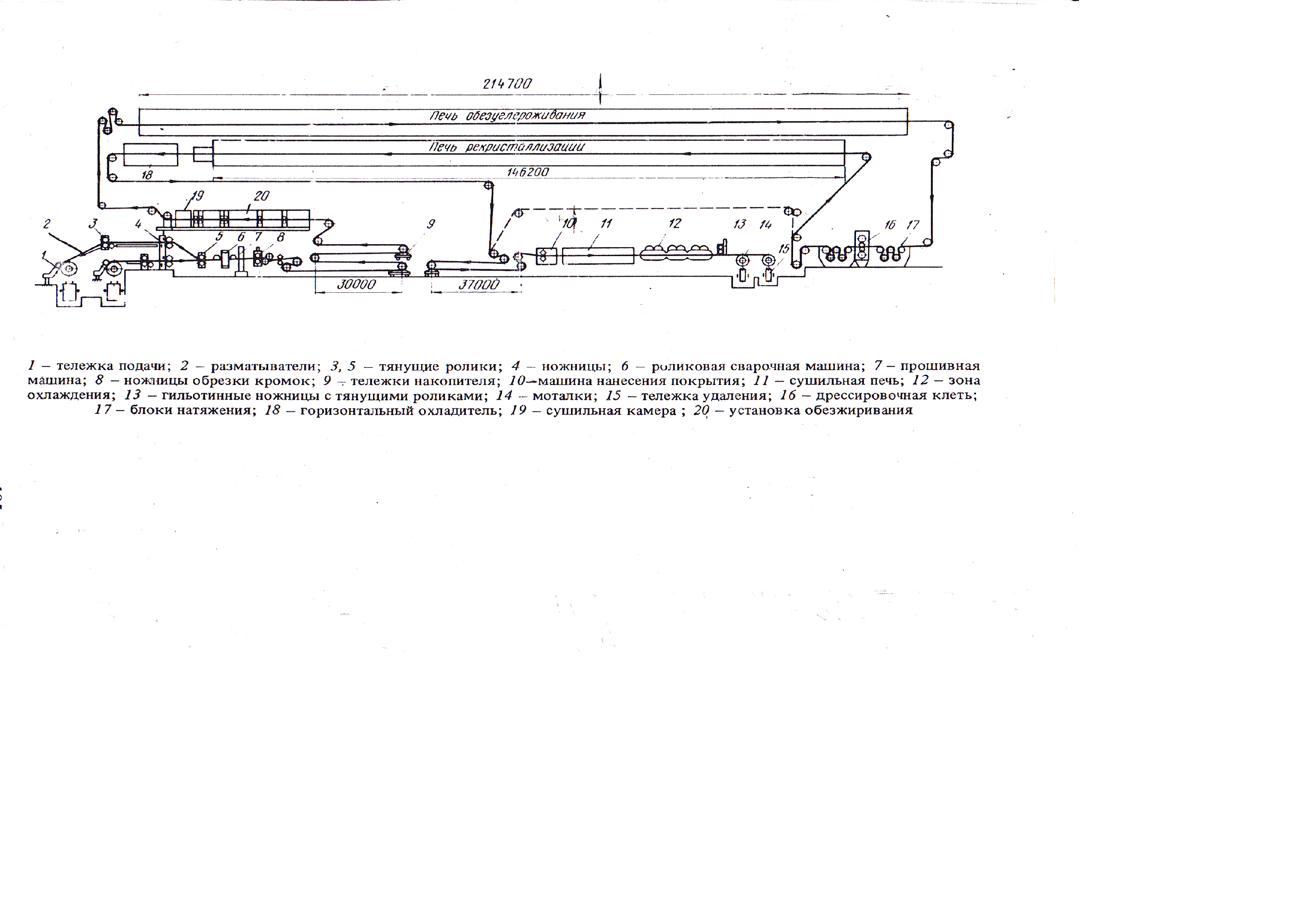

ПХП Цех прокатки и отжига

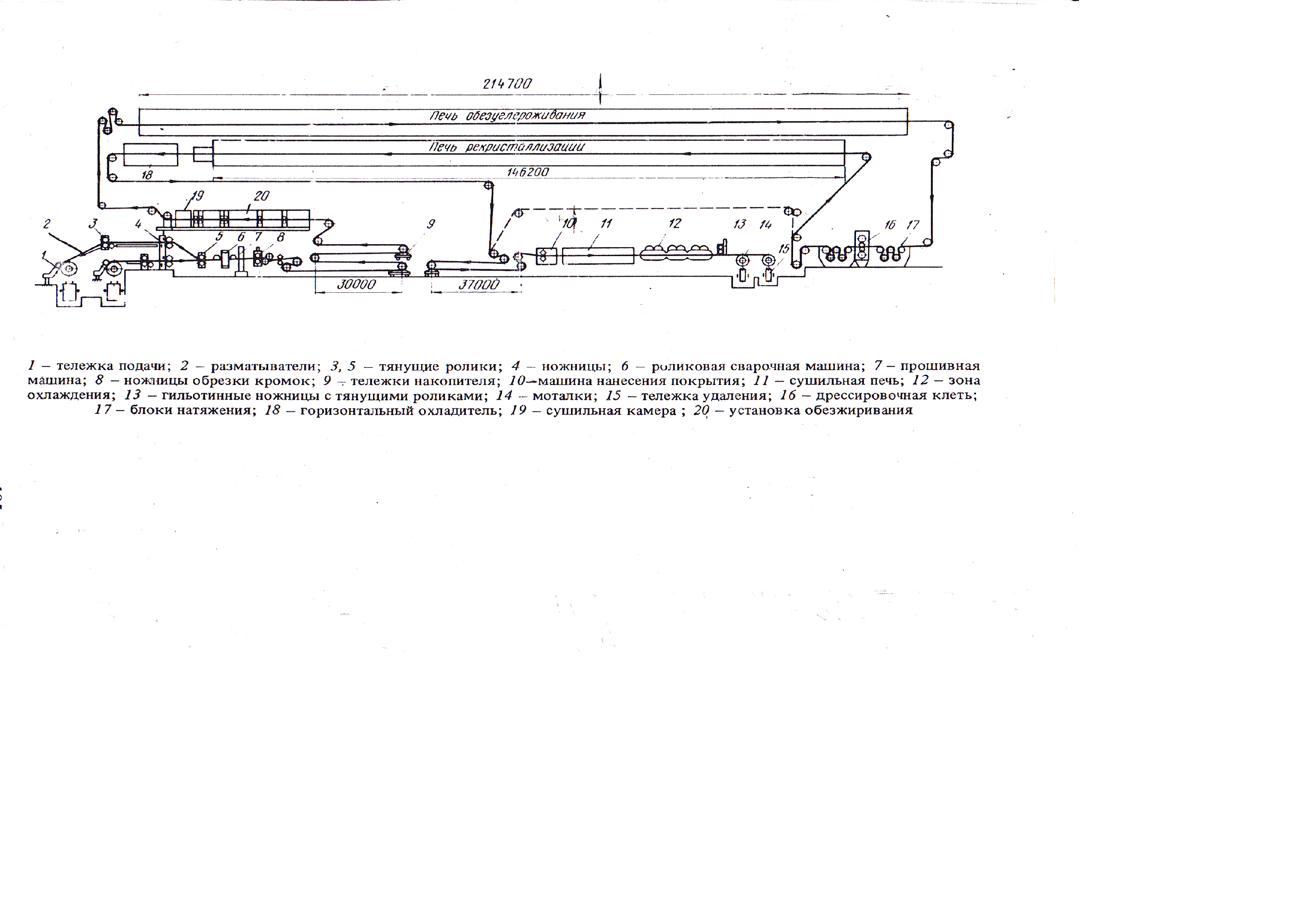

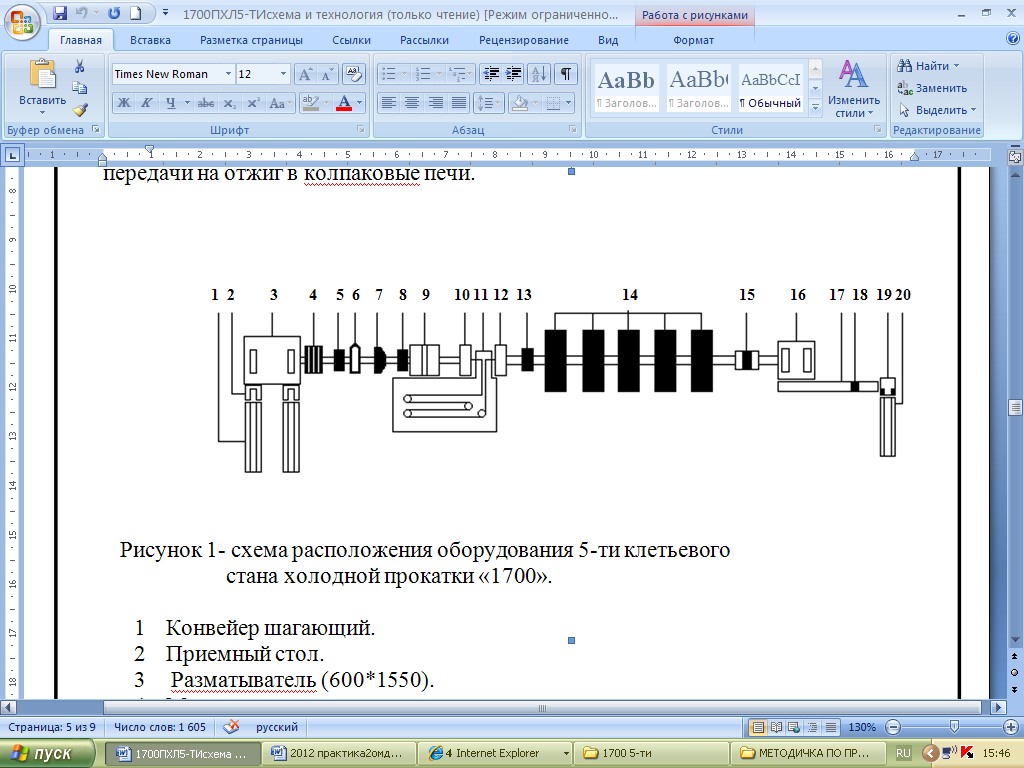

В состав оборудования входят 4−клетьевой и 5−клетьевой станы «1700» холодной прокатки, участок колпаковых печей, дрессировочные станы № 1, 2, участок подготовки производства.

Четырехклетьевой стан непрерывной холодной прокатки позволяет получать холоднокатаную полосу толщиной 0,4−3,2 мм и шириной 780−1420 мм.

Пятиклетьевой стан бесконечной холодной прокатки позволяет получать холоднокатаную полосу толщиной 0,25−2,0 мм и шириной 900−1620 мм. Данный стан оборудован системами автоматизации, позволяющими производить прокат с низкой разнотолщинностью, высокой плоскостностью и высокой чистотой поверхности.

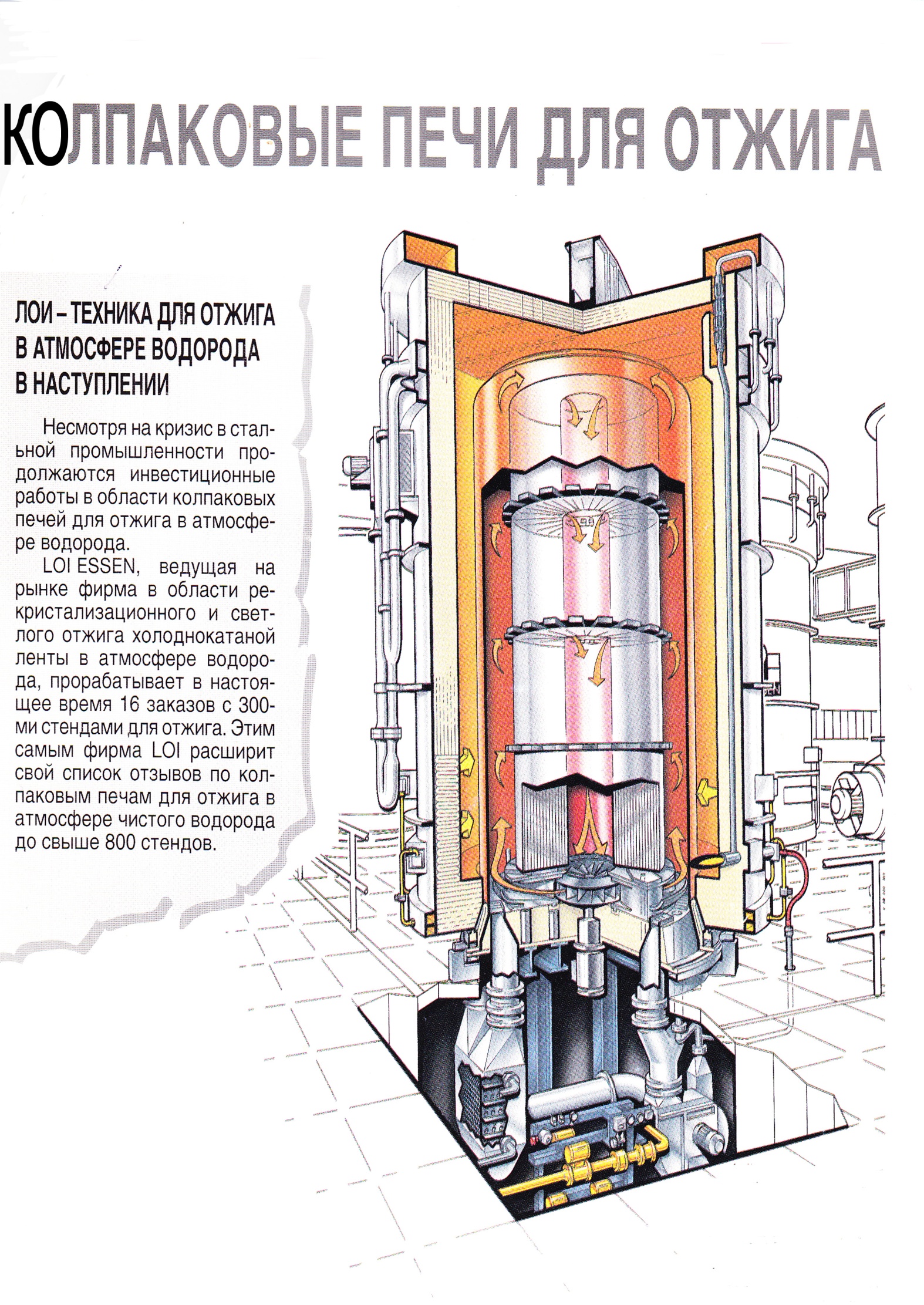

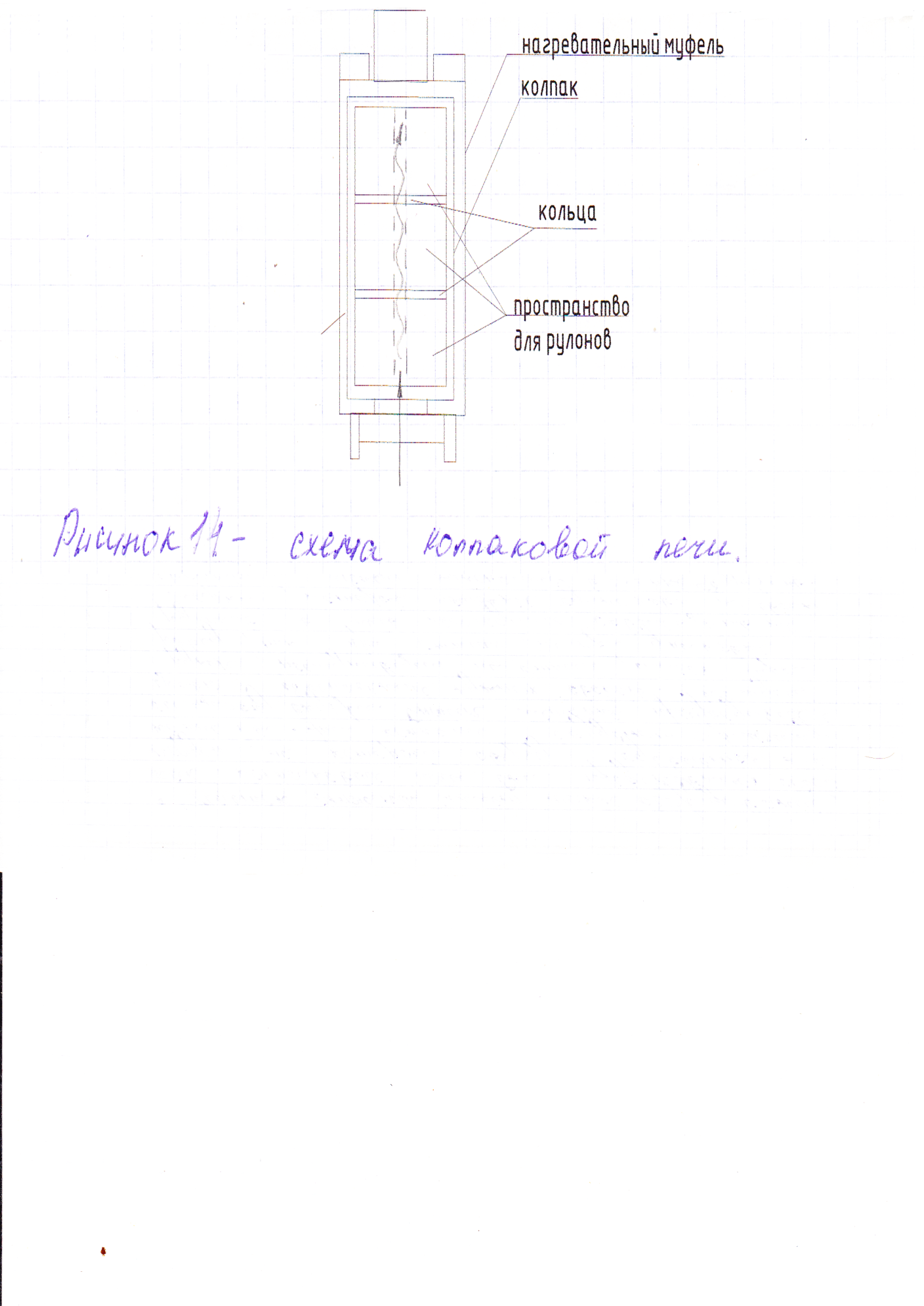

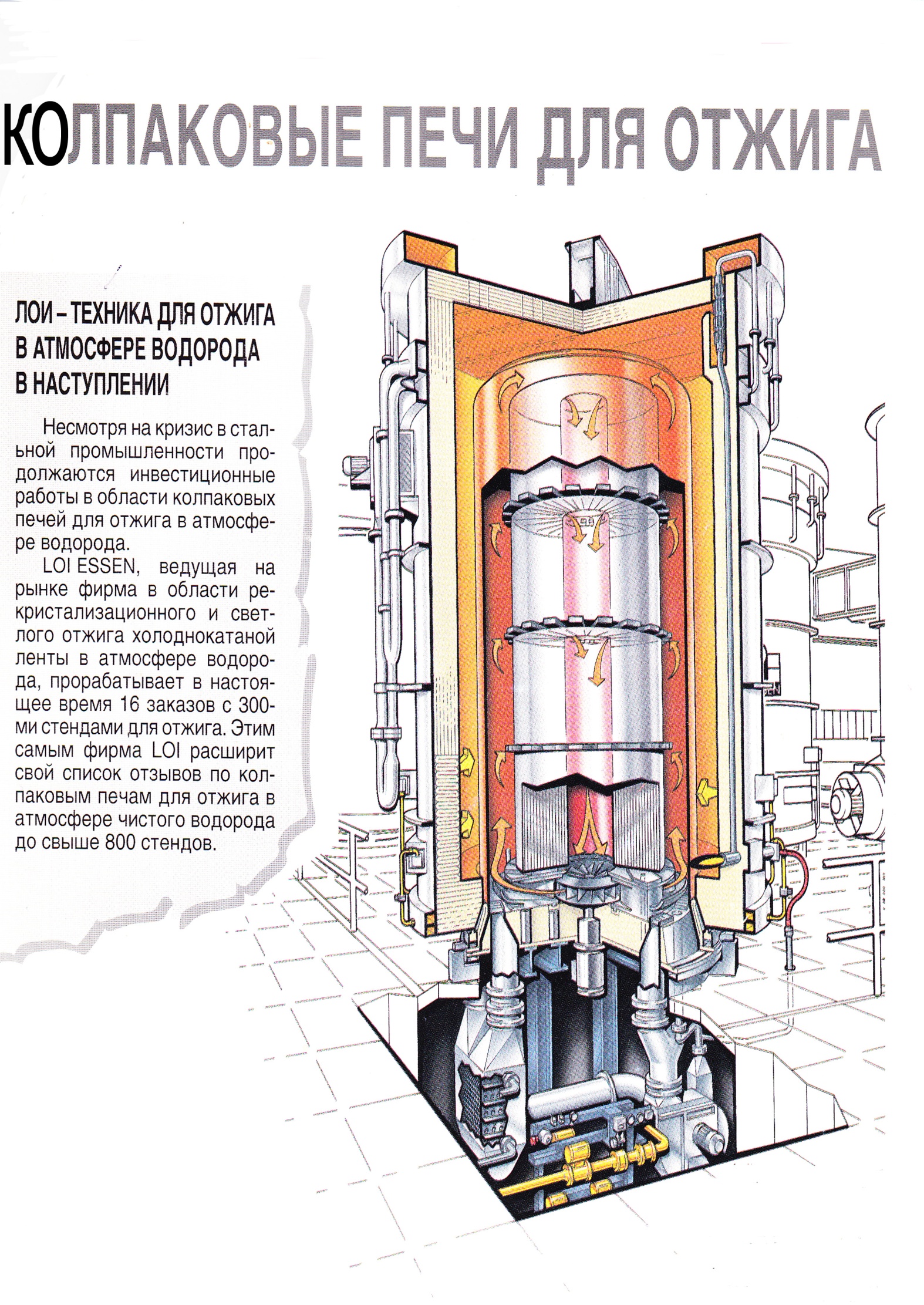

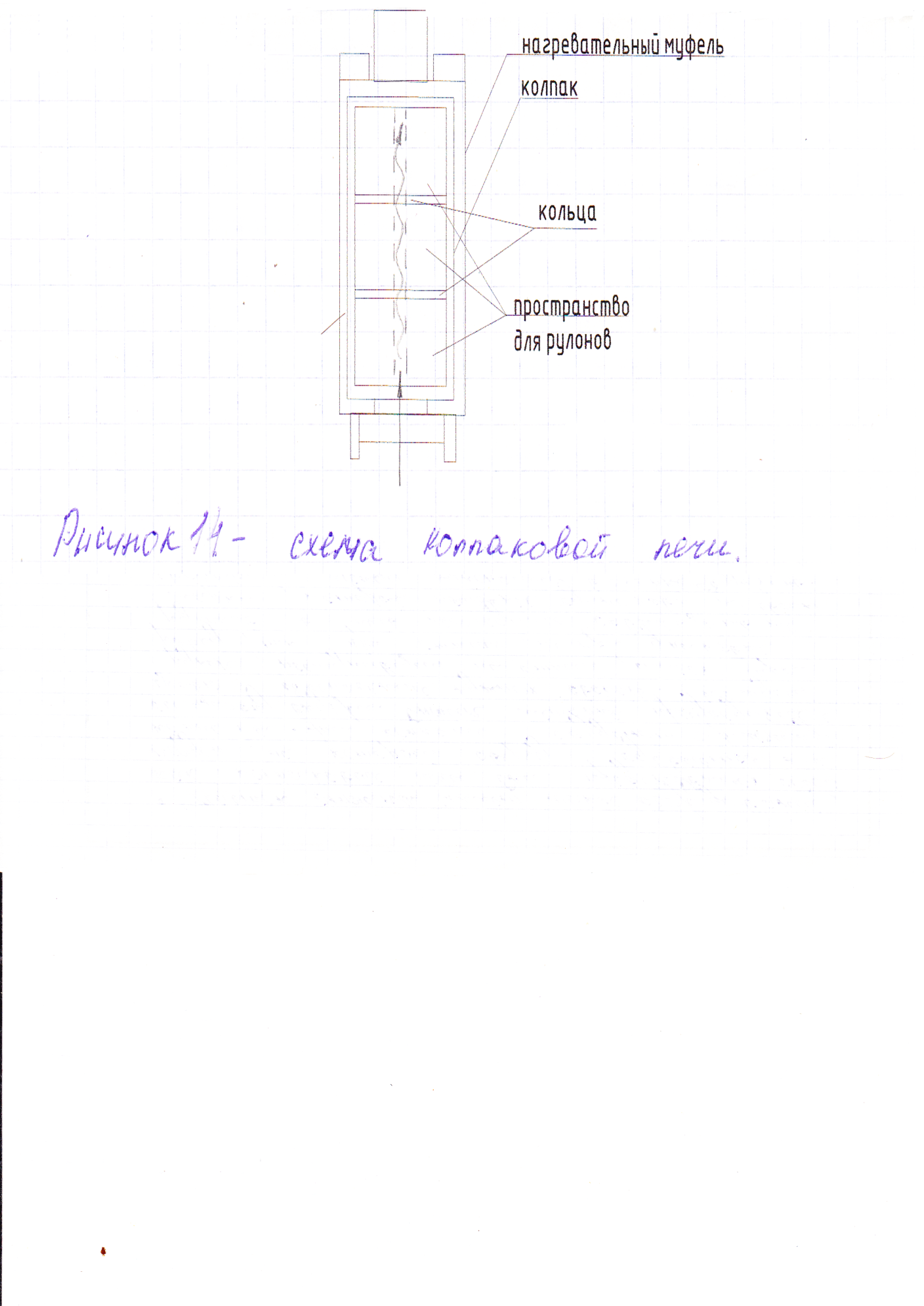

В состав участка колпаковых печей входят современные печи с водородным защитным газом, позволяющие производить прокат с высокой чистотой поверхности. Также имеются печи с азотным защитным газом.

Дрессировочные станы № 1, 2 предназначены для дрессировки холоднокатаных отожженных полос. Дрессировке подвергают холоднокатаный отожженный металл толщиной 0,25−3,2 мм и шириной 780−1620 мм.

Производительность: ДС № 1−920 тыс. т/год; ДС №2−900 тыс. т/год.

Участок подготовки производства предназначен для подготовки валков станов холодной прокатки и дрессировочных станов.

Рисунок 9 - Схема расположения оборудования 5-ти клетьевого стана холодной прокатки «1700».

Конвейер шагающий.

Приемный стол.

Разматыватель (600*1550).

Машина правильно-тянущая пяти-роликовая.

Установка листовых ножниц.

Уборочное устройство.

Ножницы для выравнивания концов полосы по ширине.

Листовые ножницы.

Стыкосварочная машина.

Натяжное устройство для заполнения петлевого устройства.

Петлевое устройство.

Натяжное устройство для выбора полосы из петлевого устройства.

Гильотинные ножницы.

Рабочие клети № 1, 2, 3, 4, 5. С рабочими валками и опорными валками.

Задающее устройство с барабанными летучими ножницами.

А). Б).

Рисунок 10 - А) Рисунок колпаковой печи; Б) Схема колпаковой печи.

ПХП Цех динамных сталей

Цех динамной стали предназначен для производства динамной стали с электроизоляционным покрытием. Динамная сталь быстро намагничивается, т. е. имеет большую магнитную проницаемость. Это достгается определенным химическим составом и определенной технологией производства.

Основные процессы производства динамной стали:

- очистка и химическое обезжиривание х/к полосы;

- термообработка в протяжной печи;

- нанесение на поверхность полосы лака, образующего пленку, которая обладает электроизоляционными свойствами.

ПХП Цех покрытий металла №1

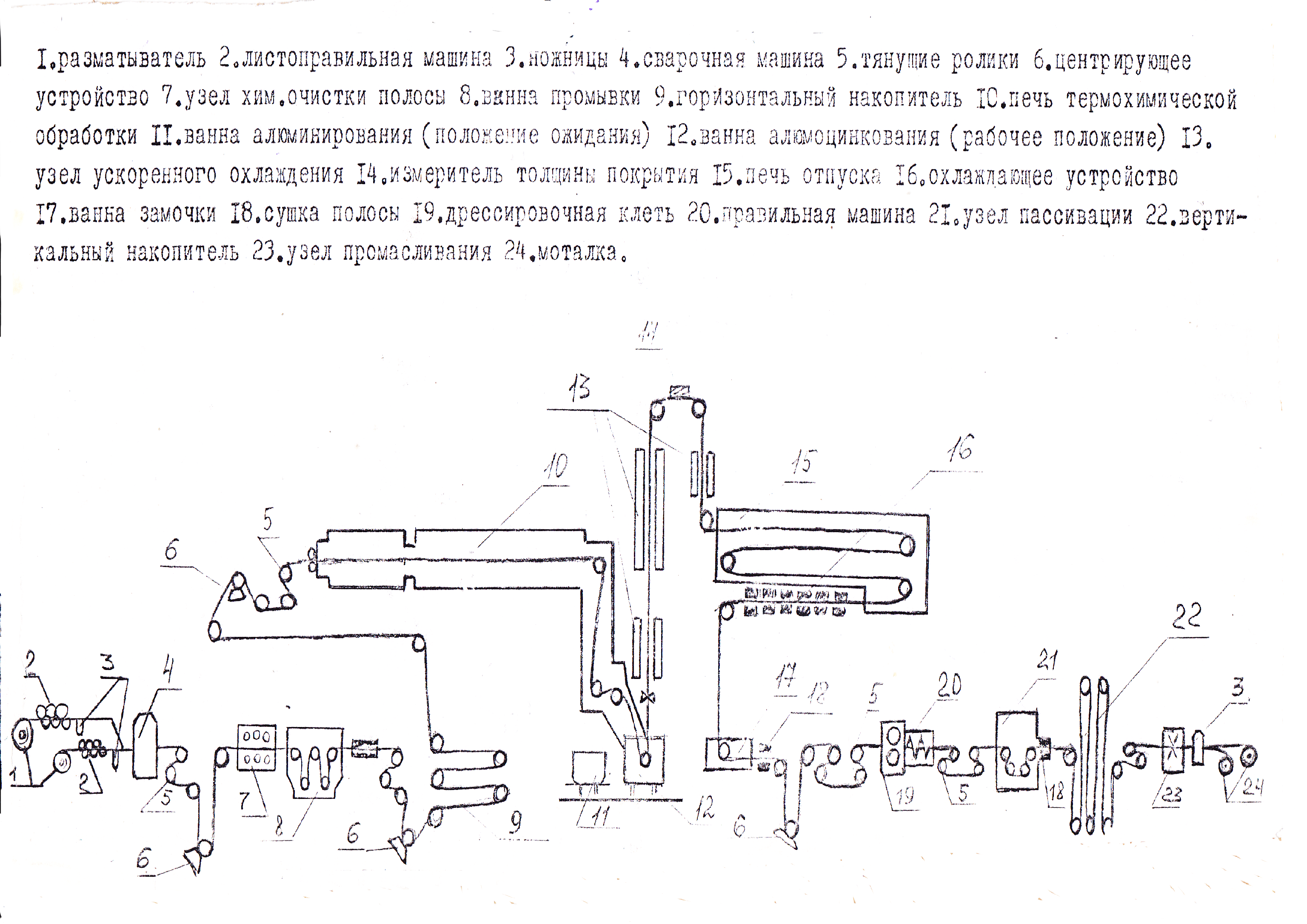

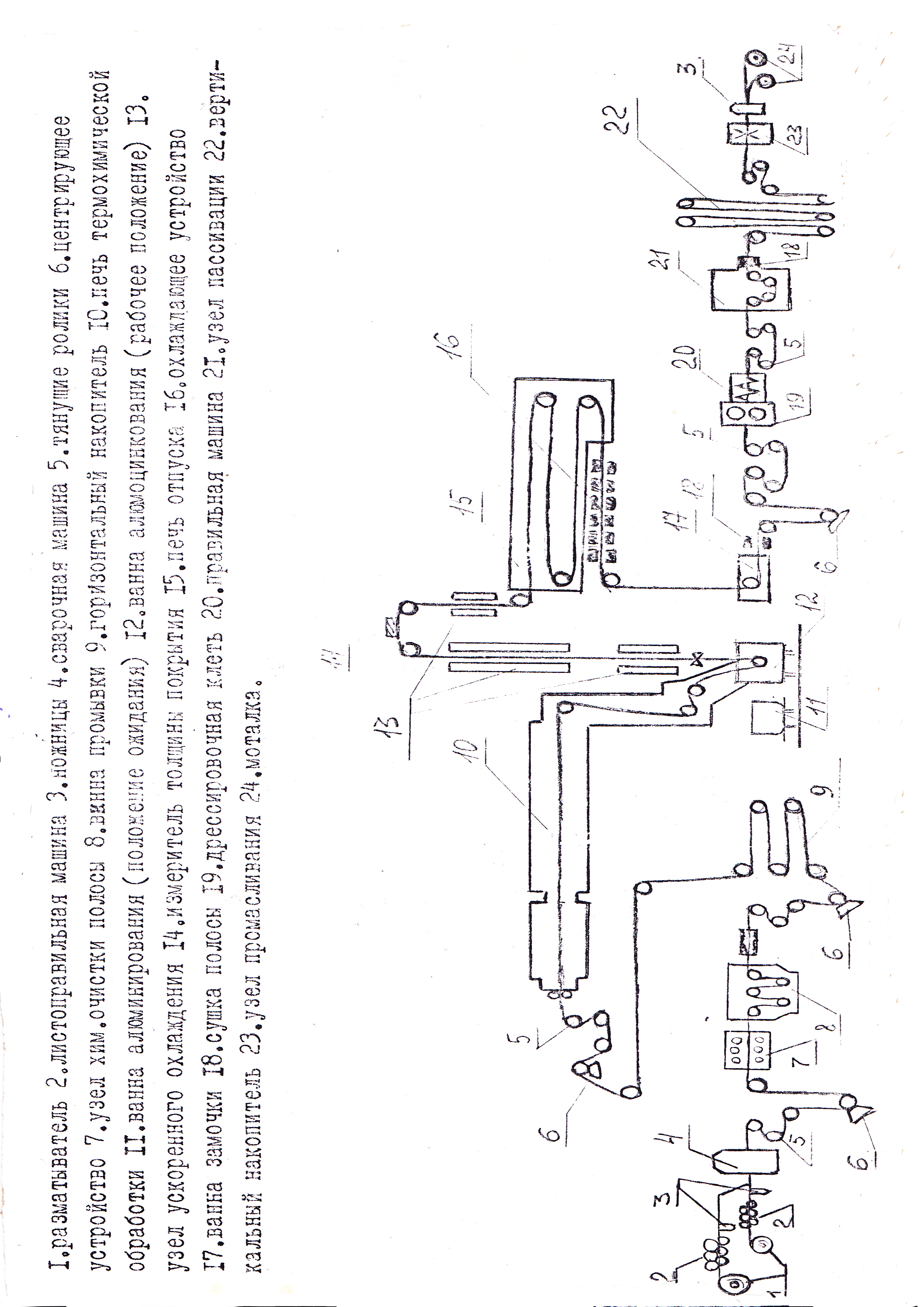

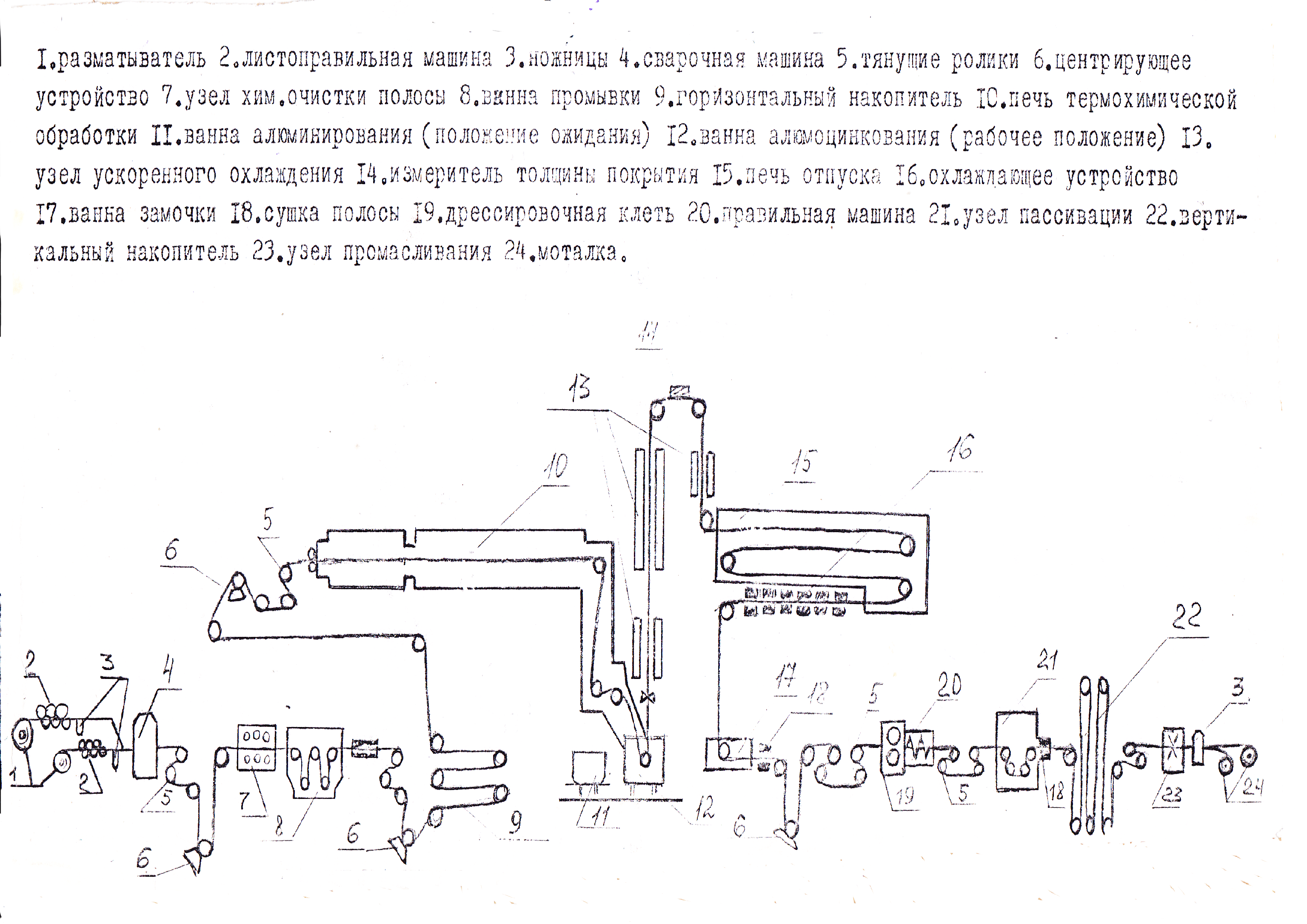

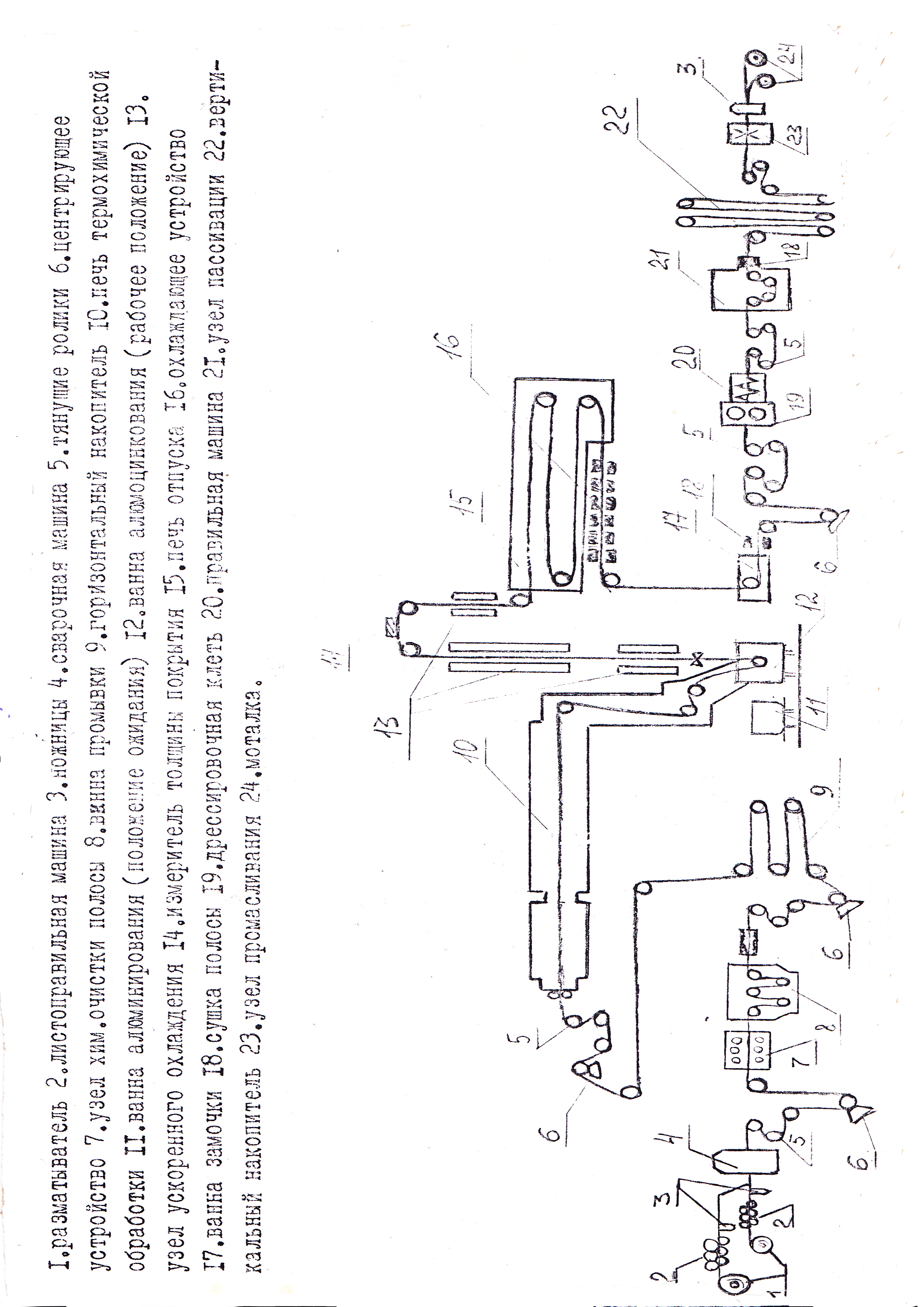

АНГА – агрегат непрерывного горячего алюминирования и алюмоцинкования.

Агрегат АНГА предназначен для производства проката с различными типами покрытий – цинковым, алюмоцинковым толщиной от 0,45 до 2,0 мм и шириной от 900 до 1500 мм.

В настоящий момент прокат с алюмоцинковым покрытием не производится.

АГНЦ – агрегат непрерывного горячего цинкования – предназначен для покрытия цинком поверхности непрерывно движущейся полосы из малоуглеродистой стали горячим способом. Агрегат после реконструкции в 3−м квартале 2010 г. будет производить оцинкованный прокат толщиной 0,3−2,0 мм и шириной 850−1600 мм.

АДС — агрегат динамной стали, линии А и Б — предназначены для производства проката с непрерывным нанесением электроизоляционного покрытия.

Ширина полосы 0,50−0,65 мм и шириной 760−1060 мм.

Суммарная производительность агрегатов – 140 000 т/год.

АПР-7, 8 – агрегаты продольной резки – предназначены для порезки рулонной электротехнической стали с электроизоляционным покрытием и без покрытия на ленты и обрезки боковых кромок.

Толщина полосы – 0,50−0,65 мм, ширина лент – 90−250 мм, максимальное число лент – 11 шт.

АКР – агрегат комбинированной резки – предназначен для правки, обрезки боковых кромок, промасливания и продольного роспуска на полосы и ленты горячекатаного и горячекатаного травленого проката. Производительность – 200000 т/год.

Производится порезка углеродистой и низколегированной стали толщиной 1,2−6,0 мм и шириной 90−1400 мм

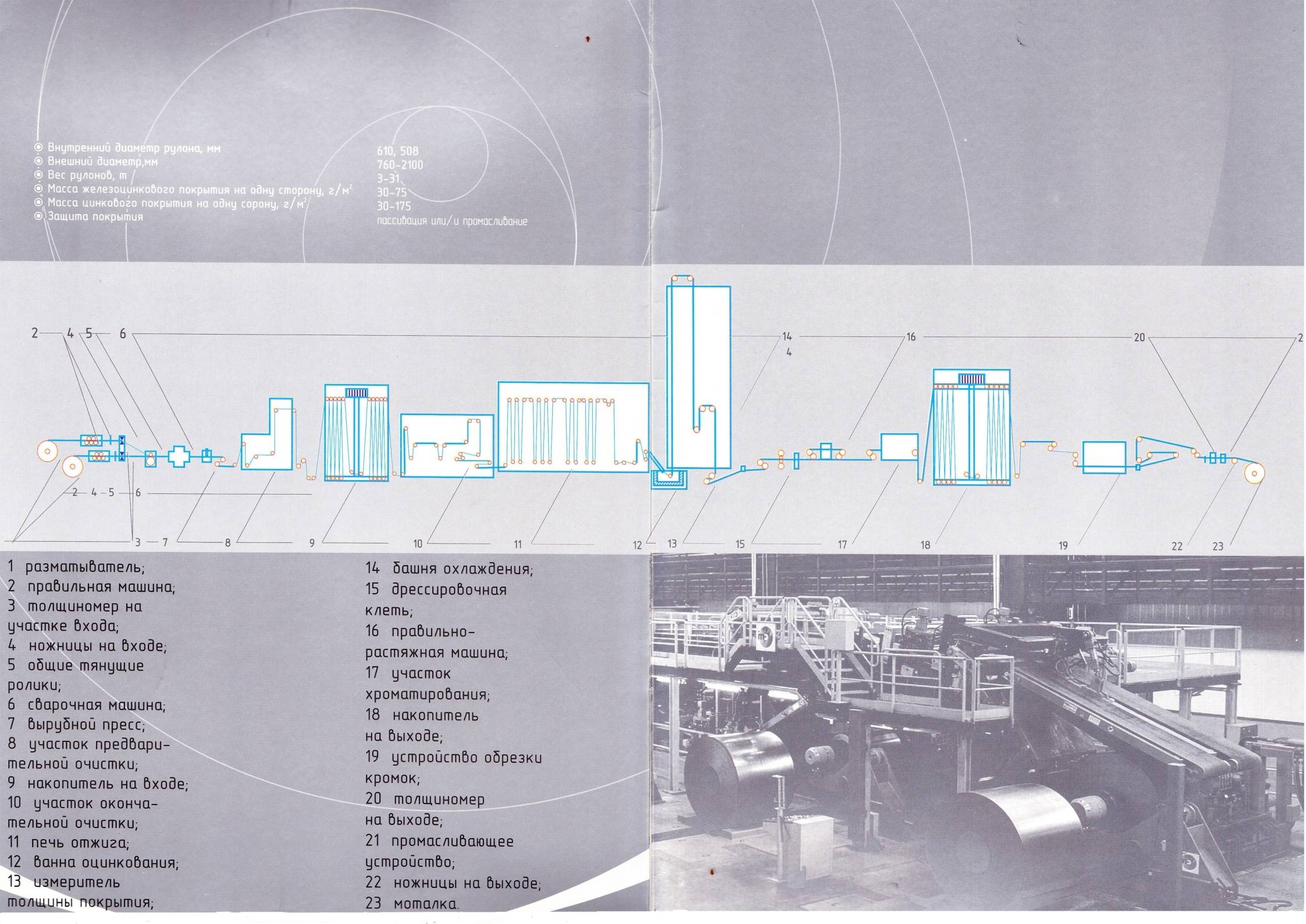

ПХП Цех покрытий металла №2

В состав цеха оцинкования холоднокатаного листа входят линия оцинкования, линия инспекции, склад холоднокатаного проката и готовой продукции.

Линия способна производить оцинкованный прокат любого назначения (лицевые auto parts, под покраску, холодное профилирование, штамповка и т. д.).

Линия позволяет производить оцинкованный прокат толщиной от 0,4 до 2,0 мм, шириной от 900 до 1875 мм, максимальным проектным сечением 2750 мм2 с диаметром рулонов от 1000 до 2100 мм и массой рулонов до 40 т.

Линия инспекции позволяет производить аттестацию готового проката ответственного назначения (например, лицевые детали иностранных автомобилей).

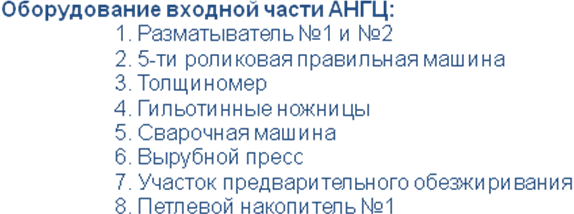

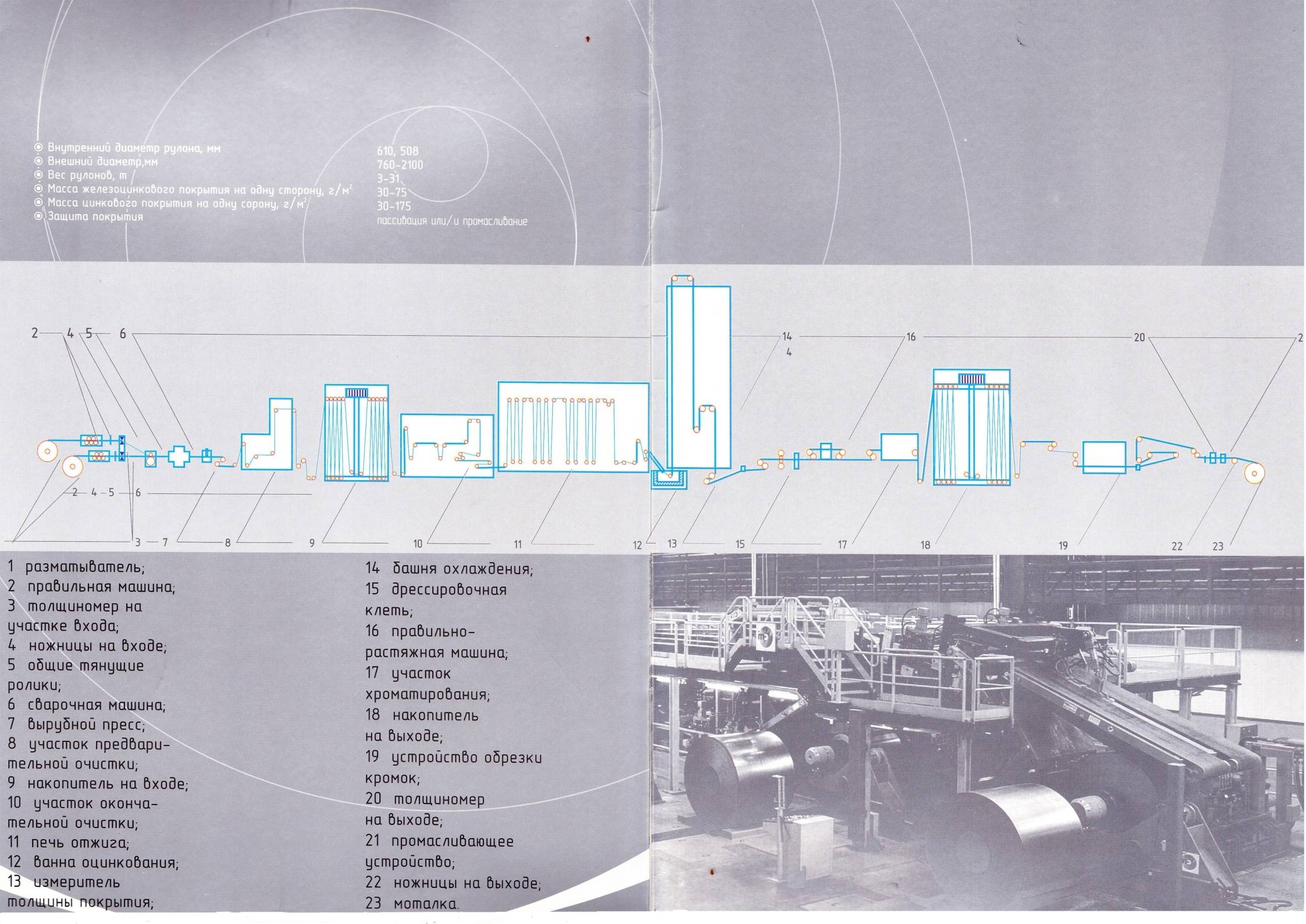

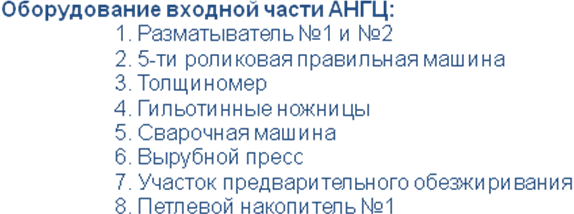

Рисунок 13– Схема оборудования входной части АНЦГ.

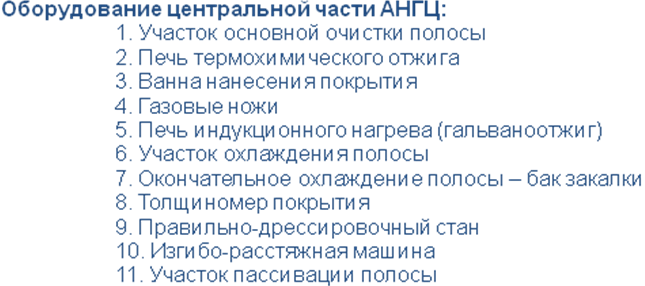

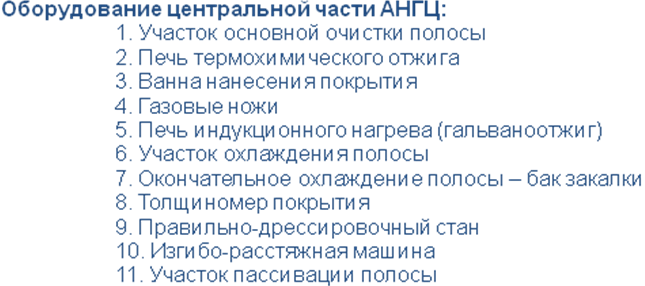

Рисунок 14 – Схема оборудования центральной части АНЦГ.

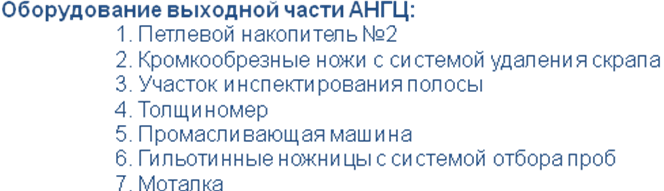

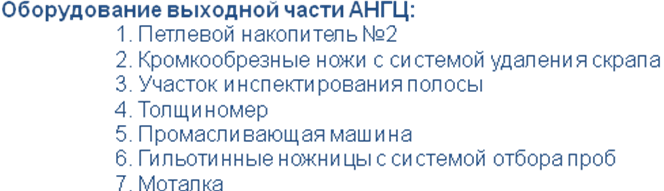

Рисунок 15– Схема оборудования выходной части АНЦГ.

ПГП Цех гнутых профилей

В состав цеха гнутых профилей ЧерМК входит семь трубных электросварочных агрегатов (ТЭСА 10−25; 10−38; 25−60; 12−63; 19−50; 50−76; 21−89) и профилегибочный агрегат (ПГА 2−8 х 100−600). Первый трубный агрегат был пущен в эксплуатацию в мае 1993 года, что позволило организовать производство электросварных прямошовных труб. Сейчас производятся конструкционные, мебельные, водогазопроводные трубы круглого, квадратного, прямоугольного, овального и полуовального сечения.

ПГА производит гнутые профили и электросварные прямошовные трубы круглого, квадратного и прямоугольного сечений.

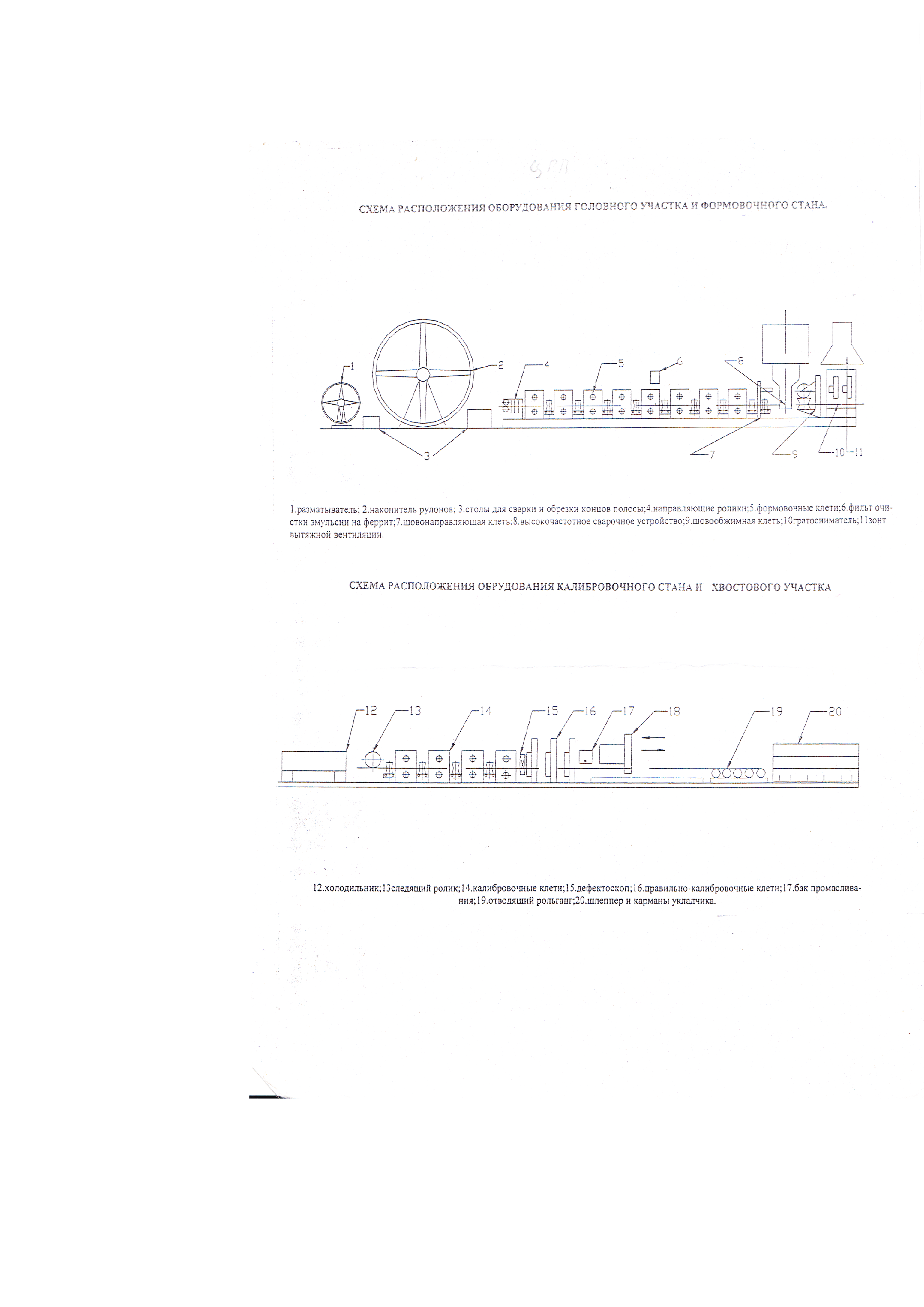

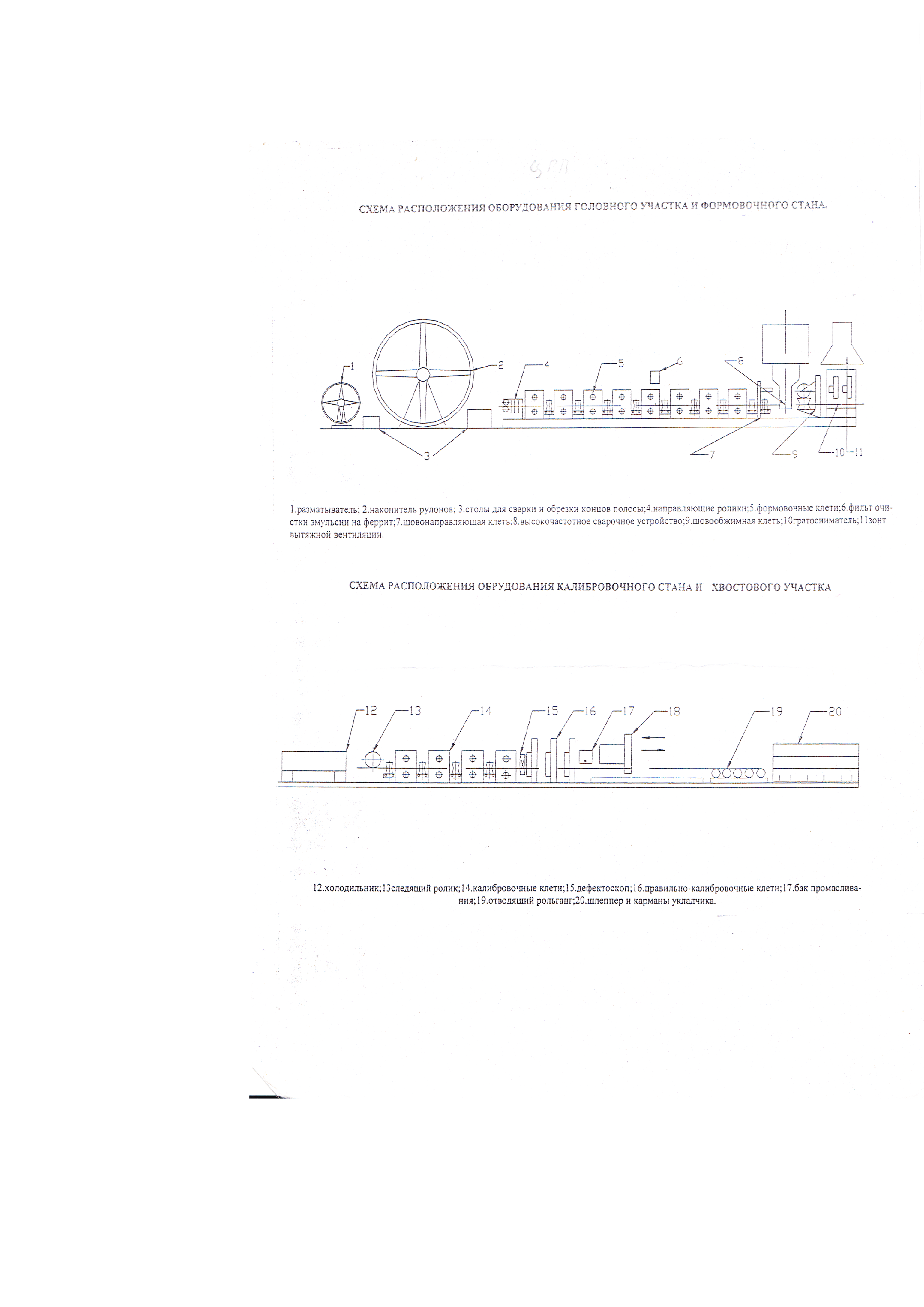

А).

Б).

Рисунок 16:

А) – Схема расположения оборудования головного участка и формового стана.(ТЭСА 21-89 );

Б) – Схема расположения оборудования калибровочного стана и хвостового участка (ТЭСА 21-89).

Цех полимерных покрытий металла

В состав участка полимерных покрытий металла входит агрегат полимерных покрытий (АПП-1), участок подготовки лакокрасочных материалов, вальцешлифовальная мастерская, установка деминерализации воды, установка очистки стоков, участок кондиционирования, склад лакокрасочных материалов. Агрегат предназначен для производства горячеоцинкованного проката с полимерным покрытием для использования продукции в строительной индустрии.

Агрегат полимерных покрытий (АПП-1) — непрерывный, был введен в эксплуатацию в декабре 2005 г. Поставка оборудования фирмы SMS Demag.

Лакокрасочные материалы наносятся на холоднокатаные горячеоцинкованные полосы:

толщиной 0,4−1,2 мм,

шириной 900−1550 мм.

Марочный сортамент – низкоуглеродистые, углеродистые и обыкновенного качества марки стали. Типы полимерных покрытий: полиэфирные эмали (покрытие «полиэстер»).

Применяемые лакокрасочные материалы имеют широкую цветовую гамму. Прокат производится по каталогу RAL в соответствии со стандартными образцами. Возможно нанесение эмалей: полиуретановых (покрытие «пурал»), эпоксидных, акрилатных, поливинилхлоридных (ПВХ), поливинилиденфторидных (ПВДФ).

53