Министерство образования Нижегородской области

Государственное бюджетное профессиональное

образовательное учреждение

«Нижегородский автомеханический техникум»

ПРАКТИЧЕСКАЯ РАБОТА

РАСЧЕТ И ТАБЛИЧНОЕ ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ И ЗЕНКЕРОВАНИИ

Разработал преподаватель __________ Заливчей С.А

Рассмотрено и утверждено на заседании ПЦК

общепрофессиональных дисциплин

Протокол № ___ от ____________ 2016 г.

Председатель комиссии ___________ Леонова Е.Е.

Нижний Новгород – 2016 г.

СОДЕРЖАНИЕ

| 1. | Элементы режима резания при сверлении | 3 |

| 2. | Задача 1 | 5 |

| 3. | Задача 2 | 6 |

| 4 | Последовательность выполнения расчета | 7 |

| 5 | Паспортные данные вертикально-сверлильных станков модели 2Н125; 2Н135 | 9 |

| 6 | Список используемых источников | 10 |

Элементы режима резания при сверлении

Наиболее распространенным видом механической обработки отверстий является сверление. К нему же приравнивается развертывание, зенкерование и рассверливание.

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

Сверление сопровождается теми же физическими явлениями: тепловыделением, усадкой стружки, наростообразованием и т. д. Вместе с этим процесс сверления имеет свои особенности. Так, образование стружки происходит в более тяжелых условиях, чем при точении. При сверлении затруднителен выход стружки и подвод смазочно-охлаждающей жидкости. Кроме того, угол и скорость резания являются переменными по длине лезвия величинами. Это создает неодинаковые условия работы для различных точек лезвия.

К элементам режима резания при сверлении относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке.

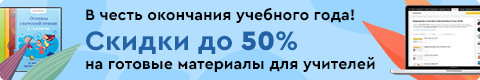

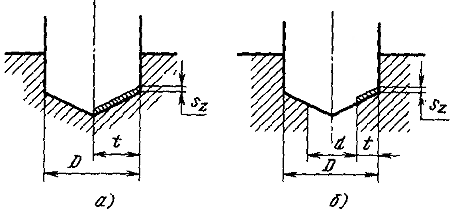

Рисунок 1 - Элементы режима резания

а) сверление; б) рассверливание

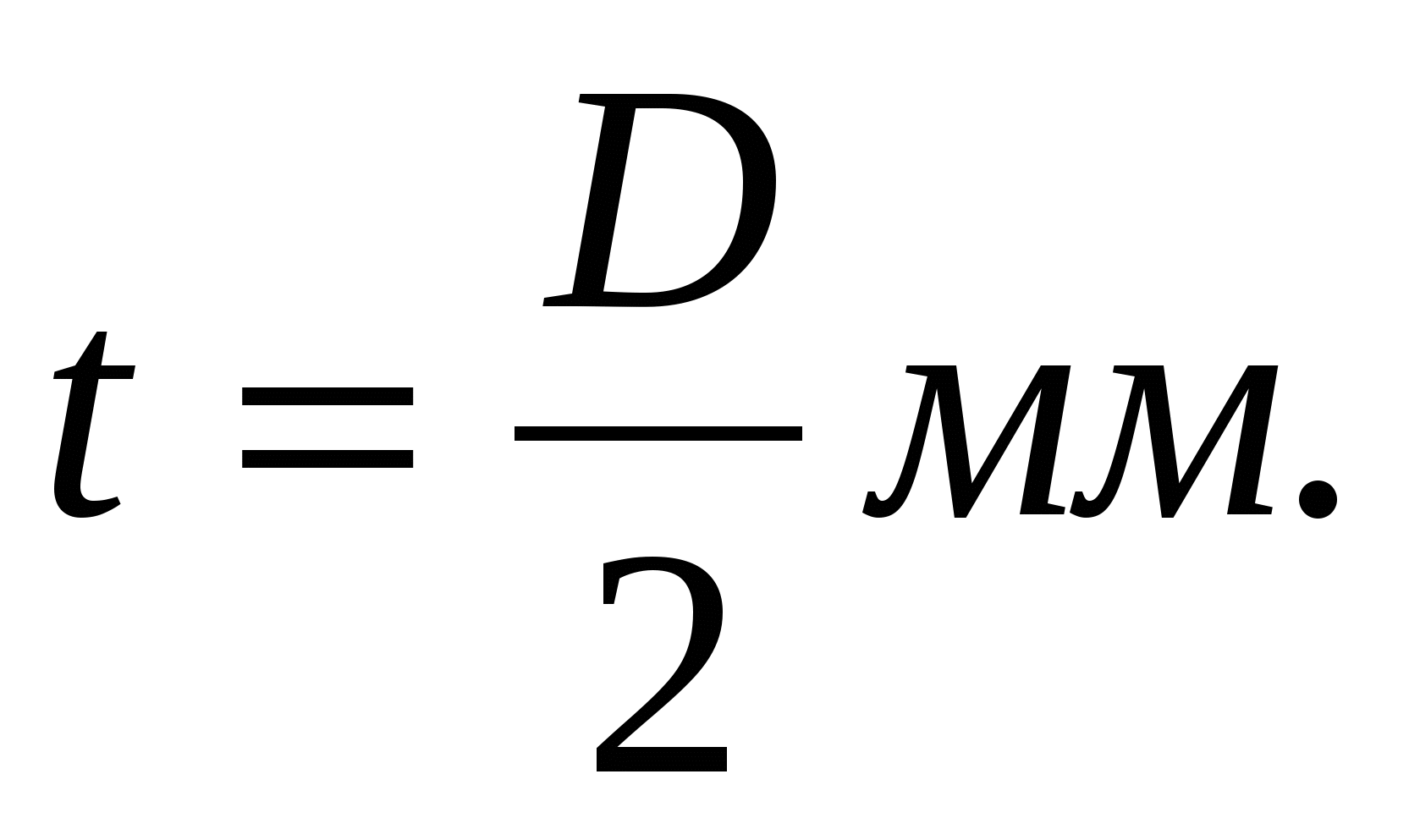

Глубина резания определяется следующим образом: при сверлении в сплошном материале (рисунок 1.)

- при сверлении

- при сверлении

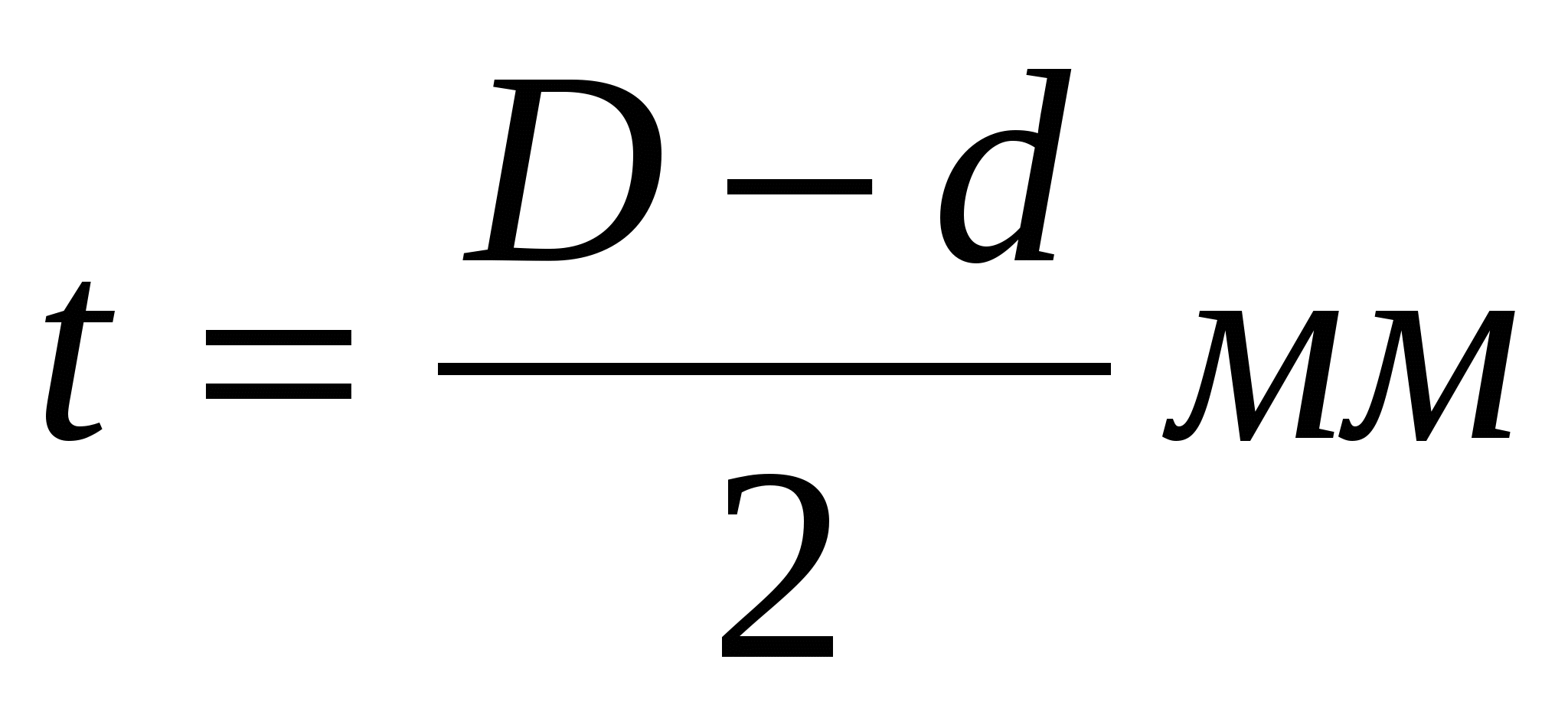

- при рассверливании

- при рассверливании

где d—диаметр ранее просверленного отверстия, мм.

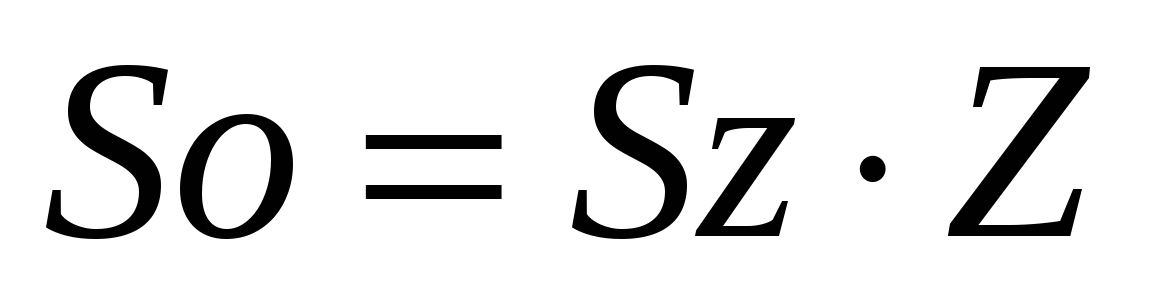

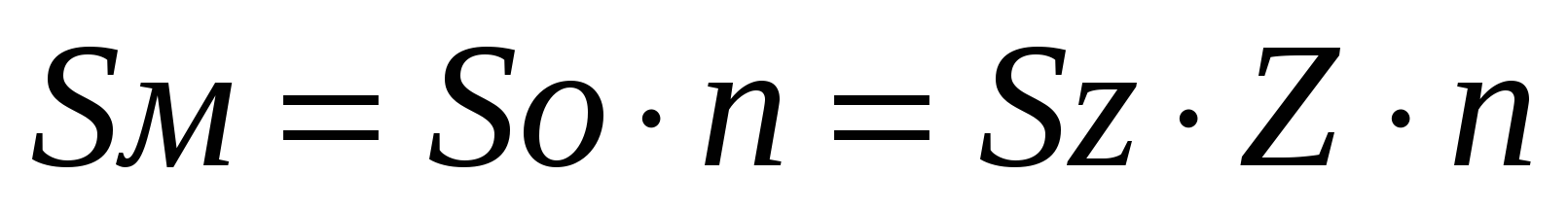

Подача S величина перемещения сверла вдоль оси один оборот. Различают подачу на один зуб Sz, подачу на один оборот So и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

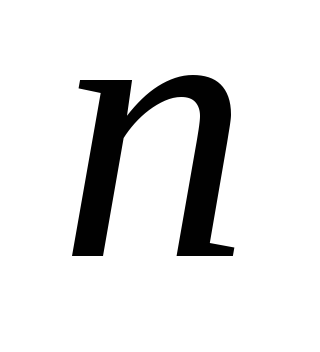

где:  - частота вращения режущего инструмента, мин-1;

- частота вращения режущего инструмента, мин-1;

- число зубьев режущего инструмента.

- число зубьев режущего инструмента.

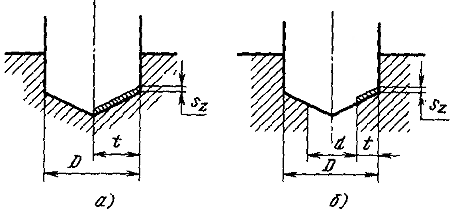

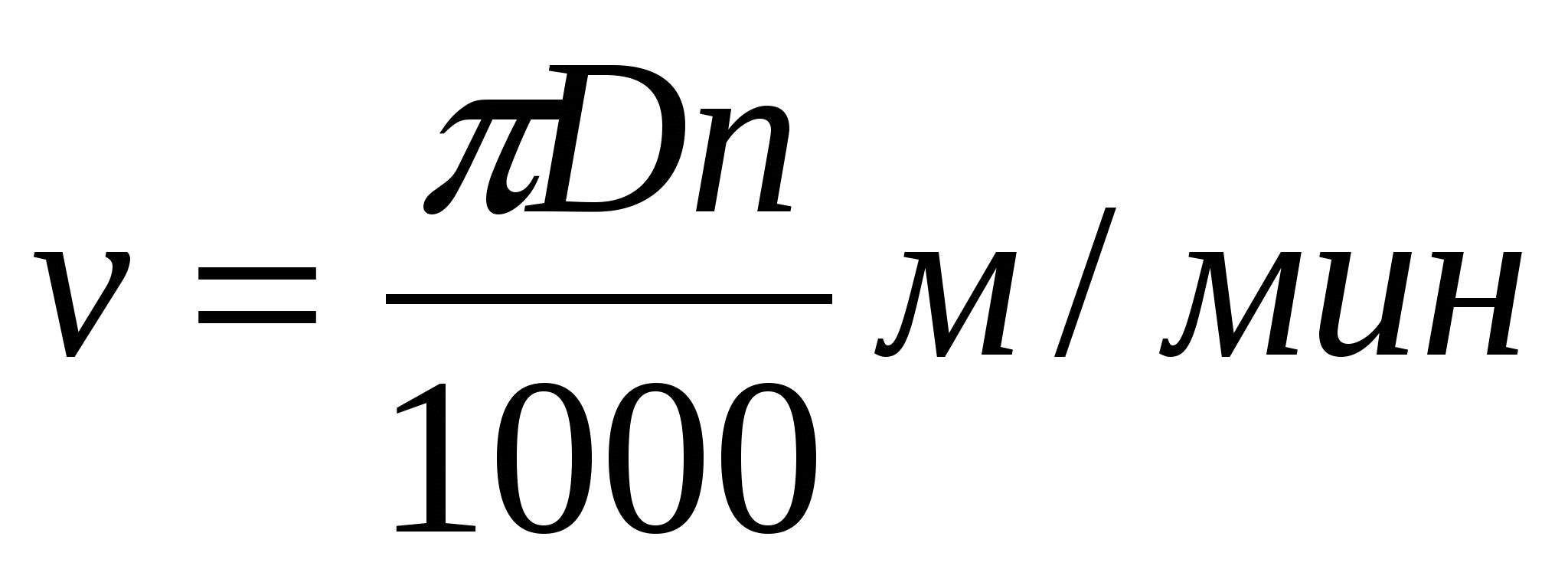

Скорость резания V окружная скорость наиболее удаленной от оси сверла точки лезвия -определяется по формуле

где D - диаметр сверла, мм ;

- частота вращения режущего инструмента, мин-1;

- частота вращения режущего инструмента, мин-1;

Скорость резания является величиной переменной, изменяющейся для различных точек лезвия. В центре сверла скорость равна нулю.

Машинное (основное) время при сверлении и рассвеливании вычисляется по формуле:

, мин

, мин

где  - длина рабочего хода.

- длина рабочего хода.

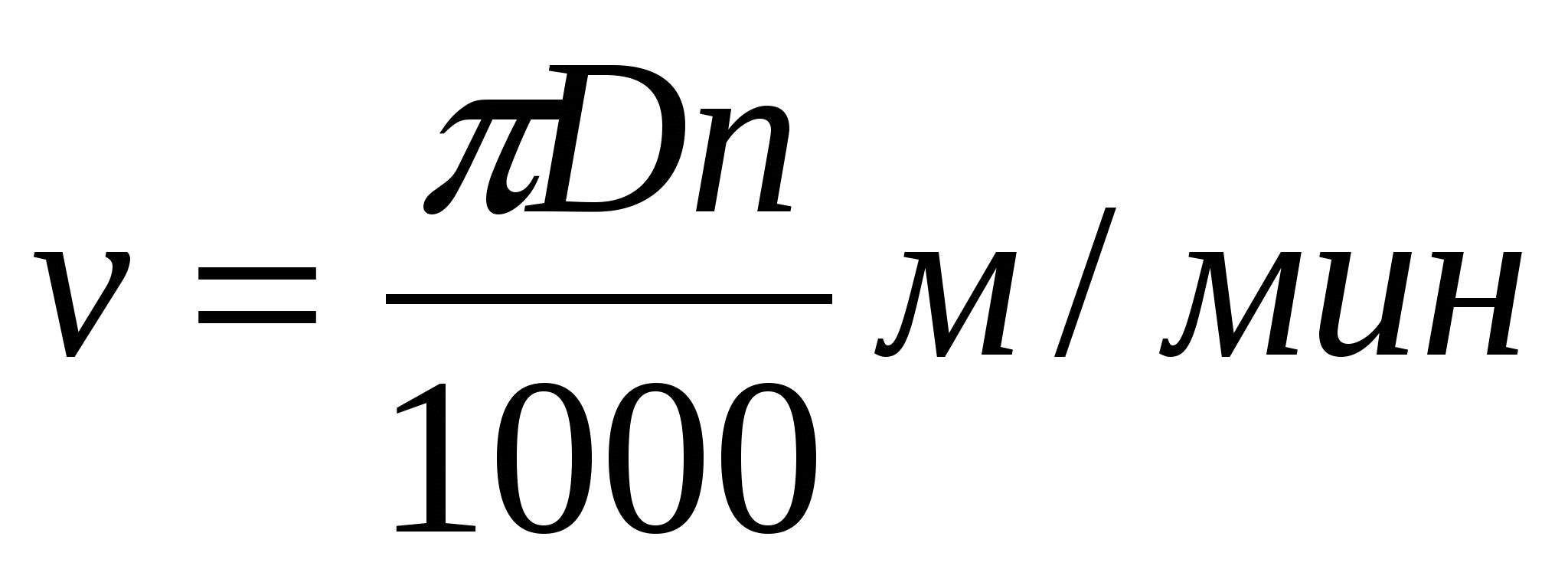

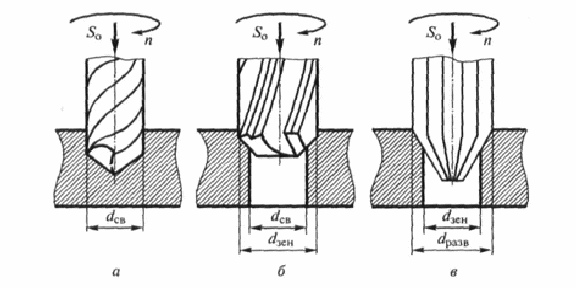

Рисунок 2 - Элементы режима резания

а) сверление; б) зенкерование; в) развертывание

ЗАДАЧА № 1

На вертикально-сверлильном станке производят сверление отверстия спиральным сверлом диаметром D и глубиной l.

Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время, определить мощность резания.

| № Варианта | Материал заготовки | D | l | Отверстие | Модель станка |

| мм |

| 1 | Сталь 40, 217 НВ | 16 | 40 | глухое | 2Н125 |

| 2 | Серый чугун, 160 НВ | 18 | 45 | сквозное | 2Н135 |

| 3 | Сталь 45, 220 НВ | 16 | 35 | глухое | 2Н125 |

| 4 | Серый чугун, 180 НВ | 20 | 55 | сквозное | 2Н135 |

| 5 | Сталь 45ХН, 228 НВ | 22 | 50 | сквозное | 2Н135 |

| 6 | Сталь 20Х, 197 НВ | 24 | 40 | глухое | 2Н125 |

| 7 | Серый чугун, 190 НВ | 28 | 45 | глухое | 2Н135 |

| 8 | Сталь 15ХМ, 255 НВ | 24 | 65 | сквозное | 2Н135 |

| 9 | Серый чугун, 200 НВ | 20 | 25 | сквозное | 2Н125 |

| 10 | Сталь 65Г, 228 НВ | 18 | 45 | глухое | 2Н135 |

| 11 | Сталь 30ХНЗА, 217 НВ | 24 | 40 | сквозное | 2Н135 |

| 12 | Серый чугун, 170 НВ | 28 | 45 | глухое | 2Н135 |

| 13 | Сталь 20, 163 НВ | 24 | 65 | сквозное | 2Н135 |

| 14 | Серый чугун, 195 НВ | 20 | 25 | сквозное | 2Н135 |

| 15 | Сталь 15Х, 179 НВ | 14 | 42 | глухое | 2Н135 |

ЗАДАЧА № 2

На вертикально-сверлильном станке 2Н135 зенкеруют предварительно обработанное отверстие с диаметра d до диаметра D на глубину l.

Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время, определить мощность резания.

| № Варианта | Материал заготовки | D | d | l | Отверстие |

| мм |

| 1 | Сталь 45, 229 НВ | 20 | 18 | 30 | глухое |

| 2 | Серый чугун, 170 НВ | 25 | 22,6 | 40 | сквозное |

| 3 | Сталь 40ХН, 229 НВ | 30 | 27,6 | 15 | сквозное |

| 4 | Серый чугун, 190 НВ | 35 | 32,5 | 50 | глухое |

| 5 | Сталь 38ХА, 207 НВ | 45 | 42 | 45 | сквозное |

| 6 | Сталь 40, 217 НВ | 19,8 | 18 | 70 | глухое |

| 7 | Серый чугун, 200 НВ | 24,8 | 23 | 55 | сквозное |

| 8 | Сталь 25, 170 НВ | 29,8 | 28 | 35 | глухое |

| 9 | Сталь 35, 207 НВ | 34,7 | 33 | 60 | сквозное |

| 10 | Серый чугун, 200 НВ | 44,7 | 42 | 35 | сквозное |

| 11 | Сталь Ст.5, 150 НВ | 27,8 | 26 | 15 | сквозное |

| 12 | Сталь 20, 163 НВ | 24,8 | 23 | 55 | глухое |

| 13 | Серый чугун, 170 НВ | 27,6 | 26 | 35 | сквозное |

| 14 | Сталь 65Г, 228 НВ | 40 | 39 | 60 | глухое |

| 15 | Серый чугун, 185 НВ | 20 | 18 | 55 | сквозное |

Последовательность выполнения расчёта

1. Выполните эскиз обработки с указанием основных движений и размеров обработки.

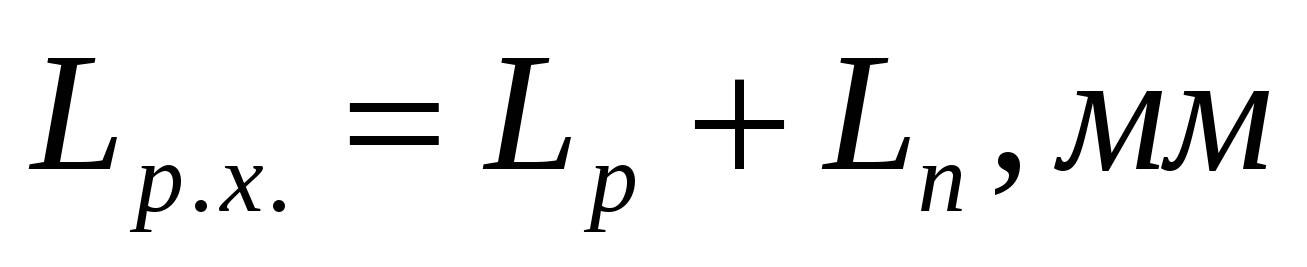

Определите длину рабочего хода по формуле:

где Lp – длина резания;

Lп – величина подвода, врезания и перебега.

Назначить подачу на оборот шпинделя So

3.1 Выбрать группу подачи по [Барановский Ю.В., стр.69, карта С-3]

3.2 Назначить подачу в зависимости от вида и диаметра обработки.

При обработке стальных деталей данные берутся по [Барановский Ю.В., стр.70, карта С-3]

При обработке деталей из чугуна данные берутся по [Барановский Ю.В., стр.71, карта С-3]

Уточнить подачу по паспорту станка.

Назначить стойкость инструмента Тр.

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда: 15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

Для инструмента, изготовленного из быстрорежущей стали

Тр = 30…60 мин;

Для инструмента, оснащенными пластинами твердого сплава

Тр = 60…120 мин.

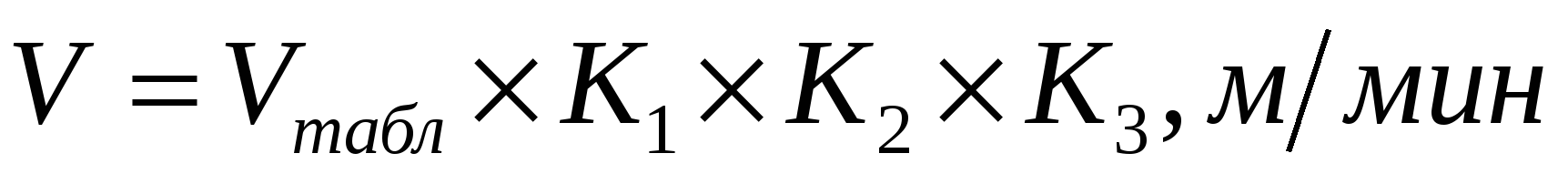

Определить скорость резания по формуле:

где Vтабл – скорость по таблице;

К1, К2, К3 – коэффициенты, зависящие от обрабатываемого материала, отношения принятой подачи к рекомендуемой и стойкости инструмента.

При обработке стальных деталей данные берутся по [Барановский Ю.В., стр.72…74, карта С-4]

При точении чугунов данные берутся по [Барановский Ю.В., стр.74…76, карта С-4]

Определить частоту вращения шпинделя по формуле:

где D – диаметр обрабатываемой заготовки.

Уточнить частоту вращения шпинделя по паспорту станка.

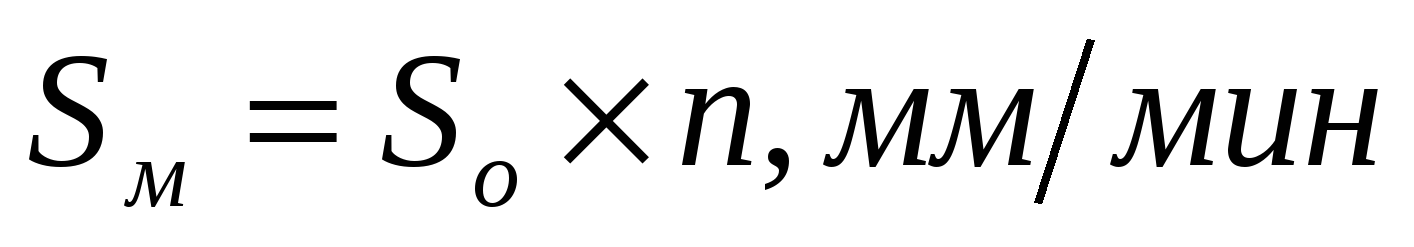

Определить минутную подачу по формуле:

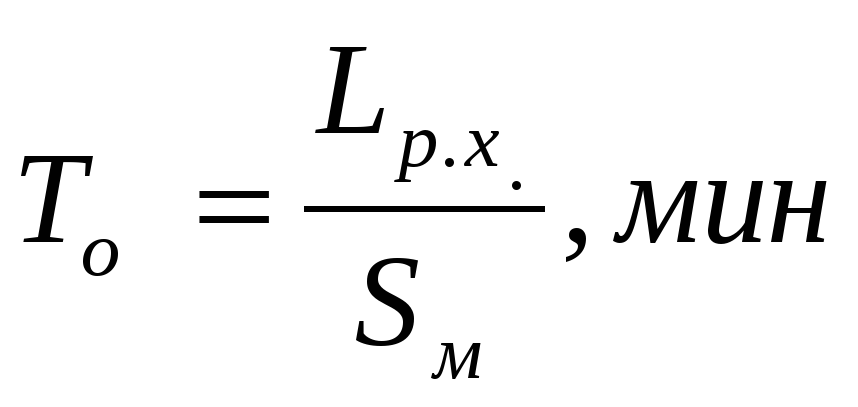

Определить основное время обработки по формуле:

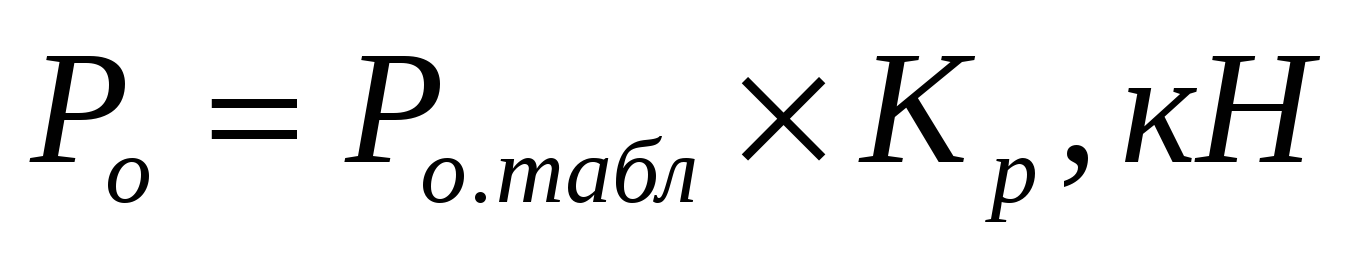

Определить осевую силу резания по формуле:

где Pо.табл – осевая сила резания по таблице; [Барановский Ю.В., стр.81, карта С-8]

Кр – коэффициент, зависящий от обрабатываемого материала.

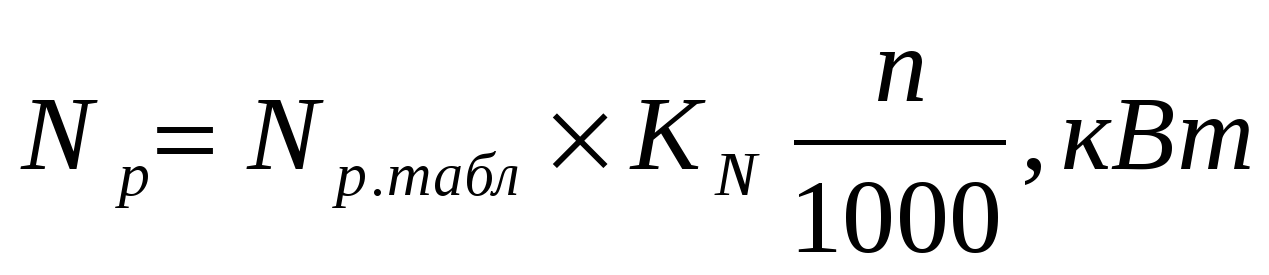

Определить мощность резания:

При сверлении

где Nр.табл – мощность резания по таблице;

КN – коэффициент, зависящий от обрабатываемого материала.

Данные для расчета берутся по [Барановский Ю.В., стр.82…83, карта С-8]

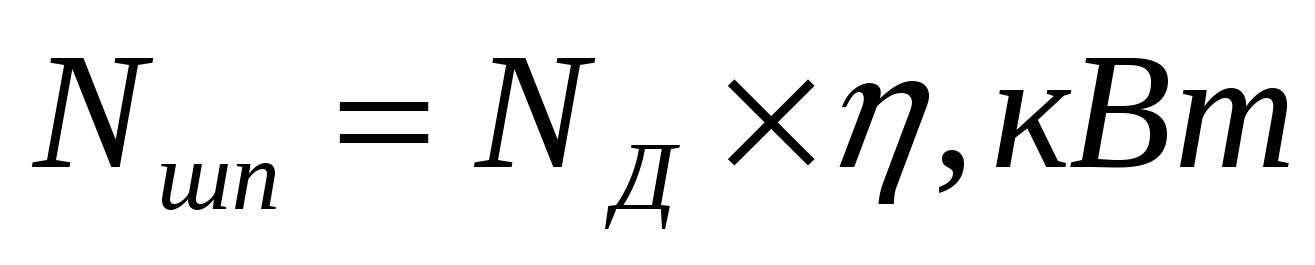

Определить мощность шпинделя по формуле:

где NД – мощность двигателя;

– КПД станка.

– КПД станка.

Сравнить мощность шпинделя с мощностью резания. Для правильной работы станка необходимо чтобы мощность шпинделя была больше или равна мощности резания.

Паспортные данные станков

Вертикально-сверлильный станок модели 2Н125

Наибольший диаметр обрабатываемого отверстия в заготовке из стали – 25 мм.

Мощность двигателя Nд = 2,8 кВт;

КПД станка  = 0,8;

= 0,8;

| Частота вращения, мин-1: | 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000.

|

| Подача, мм/об: | 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

|

Максимальная осевая сила резания, допускаемая механизмом подачи станка,

Рmax = 900 кгс ≈ 9000 Н.

Вертикально-сверлильный станок модели 2Н135

Наибольший диаметр обрабатываемого отверстия в заготовке из стали – 35 мм.

Мощность двигателя Nд = 4,5 кВт;

КПД станка  = 0,8;

= 0,8;

| Частота вращения, мин-1: | 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400.

|

| Подача, мм/об: | 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

|

Максимальная осевая сила резания, допускаемая механизмом подачи станка, Рmax = 1500 кгс ≈ 15000 Н.

Список используемых источников

| 1 | Агафонова Л.С. Процессы формообразования и инструменты: Лабораторно-практические работы: учеб. Пособие для студ. учреждений сред. проф. образования / Л.С. Агафонова. – М.: Издательство «Академия», 2012. – 240 с.

|

| 2 | Барановский Ю.В. «Режимы резания металлов», справочник – М.: 1995.

|

| 3 | Нефедов Н.А., Осипов К.А. «Сборник задач и примеров по резанию металлов и режущему инструменту», – М.: Машиностроение, 1990.

|

| 4 | Справочник технолога-машиностроителя в 2 т. – Т. 2 / под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986, 496 с.

|

| 5 | Черепахин А.А. Технология обработки материалов: учебник для студ. учреждений сред. проф. образования / А.А. Черепахин. – 2-е изд., стер. – М.: Издательский центр «Академия», 2007. – 272 с.

|

10