СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические рекомендации Дисциплина: ОП.09 Метрология, стандартизация и подтверждение качества Специальность: 35.02.07 Механизация сельского хозяйства

Методические рекомендации

Дисциплина: ОП.09 Метрология, стандартизация и подтверждение качества

Специальность: 35.02.07 Механизация сельского хозяйства

Просмотр содержимого документа

«Методические рекомендации Дисциплина: ОП.09 Метрология, стандартизация и подтверждение качества Специальность: 35.02.07 Механизация сельского хозяйства»

КРАЕВОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ХОРСКИЙ АГРОПРОМЫШЛЕННЫЙ ТЕХНИКУМ»

Методические рекомендации

Дисциплина: ОП.09 Метрология, стандартизация и подтверждение качества

Специальность: 35.02.07 Механизация сельского хозяйства

Хор

2015г.

Методические рекомендации по выполнению работ по общепрофессиональной дисциплине ОП.09 Метрология, стандартизация и подтверждение качества разработаны на основе рабочей программы учебной дисциплины в соответствии с требованиями Федерального государственного образовательного стандарта по специальности среднего профессионального образования 35.02.07 Механизация сельского хозяйства. (63 стр.)

Организация – разработчик: Краевое государственное бюджетное профессиональное образовательное учреждение «Хорский Агропромышленный техникум».

Разработчики: Вецко И.В., преподаватель

Рассмотрено на заседании ПЦК

Протокол № ___ от «____» ________2015 г.

Председатель ПЦК _____________ Давыдова И.В., преподаватель

Согласовано на заседании Методического совета

протокол № ___ от «__» _________2015 г.

Председатель МС _____________ Кошулевская Л.Н., зам директора по УР

Утверждено зам директора по ЗО и ДПО _____________ Дмитриева М.В.

Нормативный контроль _____________ Димова Л.Г., методист

Зарегистрировано в методическом кабинете техникума«17» сентября 2015 г. Регистрационный номер № 2МР- З

СОДЕРЖАНИЕ

|

| Стр. |

| Введение | 4 |

| Лабораторный практикум | 7 |

| Лабораторно-практическая работа № 1 | 8 |

| Лабораторно-практическая работа № 2 | 13 |

| Лабораторно-практическая работа № 3 | 20 |

| Лабораторно-практическая работа № 4 | 25 |

| Лабораторно-практическая работа № 5 | 28 |

| Лабораторно-практическая работа № 6 | 31 |

| Комплект контрольно-оценочных средств для проведения итоговой аттестации | 36 |

| Демоверсия экзаменационных билетов | 37 |

| Комплект контрольно-оценочных средств для проведения промежуточной аттестации | 41 |

| Контрольная работа № 1 | 42 |

| Контрольная работа № 2 | 52 |

| Приложение | 61 |

ВВЕДЕНИЕ

УВАЖАЕМЫЙ СТУДЕНТ! Самостоятельная работа при заочной форме обучения является основным видом учебной деятельности. Ваша самостоятельная работа по дисциплине ОП.09 Метрология, стандартизация и подтверждение качества предполагает следующие этапы обучения:- самостоятельное изучение теоретического материала;

- выполнение лабораторно-практических работ;

- выполнение внеаудиторных самостоятельных работ;

- выполнение контрольных работ;

- подготовку к итоговой аттестации.

Цели и задачи учебной дисциплины – требования к результатам освоения дисциплины:

В результате освоения учебной дисциплины обучающийся должен: уметь:

- применять требования нормативных документов к основным видам продукции (услуг) и процессов;

- оформлять технологическую и техническую документацию в соответствии с действующей нормативной базой;

- использовать в профессиональной деятельности документацию систем качества;

- приводить несистемные величины измерений в соответствие с действующими стандартами и международной системой единиц СИ.

знать:

- основные понятия метрологии;

- задачи стандартизации, ее экономическую эффективность;

- формы подтверждения качества;

- терминологию и единицы измерения величин в соответствии с действующими стандартами и международной системой единиц СИ.

Студент – заочник должен самостоятельно проработать материал учебной литературы и в соответствии с утверждённой программой выполнить работы, предусмотренные учебным планом.

Рекомендуемое количество часов на освоение программы учебной дисциплины:

максимальной учебной нагрузки обучающегося - 90 часов, в том числе:

обязательной аудиторной учебной нагрузки обучающегося - 12 часов; самостоятельной работы обучающегося - 78 часов.

По итогам изучения дисциплины проводиться экзамен и в течение периода обучения выполняются: 6 лабораторных работ и две контрольные работы.

Тематический план учебной дисциплины

ОП.09 Метрология, стандартизация и подтверждение качества

| Наименование разделов и тем | Объем часов | ||

|

| аудиторная учебная нагрузка | лабораторно-практические занятия | Самостоятельная работа |

| Тема 1 Качество продукции | 2 |

| 4 |

| Тема 2 Основы метрологии | 2 |

| 10 |

| Тема 3 Основы стандартизации | 2 |

| 10 |

| Тема 4 Стандартизация допусков и посадок типовых соединений деталей транспортных машин | 2 | + | 30 |

| Тема 5 Стандартизация отклонений формы и расположения поверхностей | 2 | + | 10 |

| Тема 6 Основы сертификации | 2 |

| 14 |

| ИТОГО: | 12 | 78 | |

Содержание учебной дисциплины

ОП.09 Метрология, стандартизация и подтверждение качества.

| Наименование разделов и тем | Содержание учебного материала, лабораторные работы и практические занятия, самостоятельная работа обучающихся |

| Тема 1 Качество продукции | Общие сведения. Показатели качества. Методы оценки качества продукции. «Петля» качества. Управление качеством. Контроль и испытание продукции. Технологическое обеспечение качества. |

| Тема 2 Основы метрологии | Общие сведения. Связи и характеристики основных элементов измерения. Результат и погрешность измерения. Точность методов и результатов измерений. Основы метрологического обеспечения. Государственный метрологический контроль и надзор. Аккредитация метрологической службы предприятий на право проверки средств измерения. |

| Тема 3 Основы стандартизации | Общие сведения. Национальная система стандартизации Российской Федерации. Методы стандартизации. |

| Контрольная работа № 1 по темам: «Качество продукции», «Основы метрологии», «Основы стандартизации» | |

| Тема 4 Стандартизация допусков и посадок типовых соединений деталей транспортных машин | Общие сведения. Характеристики отдельного размера. Характеристики соединения двух деталей. Определение основных элементов посадок. Единая система допусков и посадок. Соединения с подшипниками качения. Шпоночные и шлицевые соединения. Резьбовые соединения. Зубчатые передачи. |

| Лабораторно-практические занятия | |

| |

| |

| |

| |

| Тема 5 Стандартизация отклонений формы и расположения поверхностей

| Общие сведения. Отклонения и допуски формы. Отклонения и допуски расположения поверхностей. Суммарные допуски и отклонения формы и расположения поверхностей. Указание допусков формы и расположения поверхностей на чертежах. Шероховатость поверхности. |

| Лабораторно-практические занятия | |

| |

| |

| Тема 6 Основы сертификации | Общие сведения. Области подтверждения соответствия. Система сертификации. Схемы сертификации. Основные стадии сертификации. Аккредитация органов по сертификации и испытательных лабораторий. Системы сертификации на транспорте. |

| Контрольная работа № 2 по темам: «Стандартизация допусков и посадок типовых соединений деталей транспортных машин», «Стандартизация отклонений формы и расположения поверхностей», «Основы сертификации» |

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Пояснительная запискаМетодические рекомендации для проведения лабораторных работ предназначена для студентов, обучающихся по специальности среднего профессионального образования 35.02.07 Механизация сельского хозяйства по дисциплине ОП.09 Метрология, стандартизация и подтверждение качества.

Общие требования к выполнению лабораторных работ

При выполнении лабораторных работ студенты соблюдают общие правила поведения и правила техники безопасности.

Подготовка к работам включает в себя изучение теоретического материала, изучение и повторение общих правил техники безопасности и специфических правил техники безопасности при выполнении конкретной работы, изучение порядка выполнения работ и оформление бланков отчета.

Отчет по лабораторной работе выполняется на специальных бланках формата А 4, титульный лист и основные надписи заполняются чертежным шрифтом, отчет заполняется ручкой синей или черной пастой аккуратно, с выполнением требований по оформлению текста. Допускается компьютерный вариант оформления.

Выполнение всех лабораторных работ является обязательным и необходимым условием для текущей и промежуточной аттестации по дисциплине ОП.09 Метрология, стандартизация и подтверждение качества.

Лабораторно-практическая работа № 1

Измерение размеров деталей штангенциркулем.

Цель работы: освоение приемов применения штангенциркуля для определения размеров деталей и проверка соответствия этих размеров заданным на эскизе или чертеже, т.е. определение годности контролируемых деталей.

Задание: изучить конструкцию штангенциркуля, рассмотреть порядок отсчета показаний и определить результаты измерений по шкалам его штанги и нониуса, освоить приемы измерения размеров деталей разных форм. Провести измерения на контролируемой детали и оценить ее годность. Выполнить отчет в письменном виде.

Материальное оснащение: макет штангенциркуля, штангенциркули ШЦ-1-125—0,1 (ГОСТ 166—89), ШЦ-Н-250—630-0,05 (ГОСТ 166—89), ШЦ-Ш-0—500-0,05 (ГОСТ 166—89), детали, эскизы или чертежи деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомиться с правилами безопасности при выполнении работы.

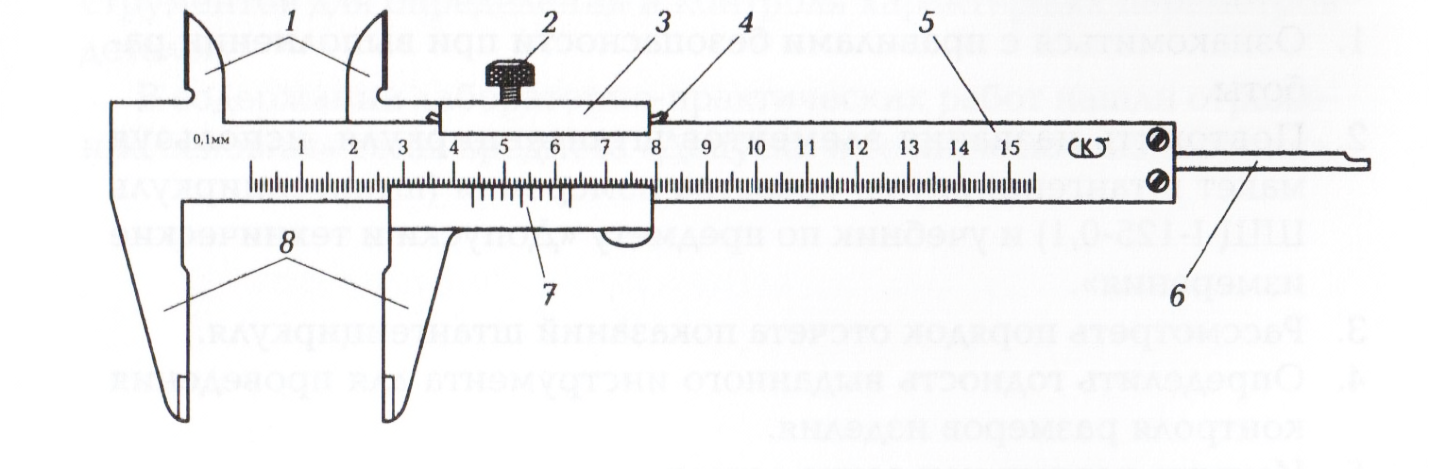

2. Повторить названия элементов штангенциркуля, используя макет штангенциркуля, средства измерения (штангенциркуль ШЩ-1-125-0,1) и конспект по теме «Допуски и технические измерения».

3. Рассмотреть порядок отсчета показаний штангенциркуля.

4. Определить годность выданного инструмента для проведения контроля размеров изделия. Изучить чертеж или эскиз детали.

5. Выполнить измерения размеров имеющейся детали и записать результаты измерений.

6. Оценить годность контролируемой детали.

7. Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

В лабораторно-практической работе для контроля размеров детали используется штангенциркуль ШЦ-1-125-0,1, диапазон измерения которого от 0 до 125 мм. Штангенциркуль состоит из штанги 5, на которой нанесена шкала с ценой деления 1 м. По штанге передвигается рамка 3 со вспомогательной шкалой 7 нониуса, которая позволяет отсчитывать доли деления шкалы штанги. Цена деления шкалы нониуса у рассматриваемого штангенциркуля 0,1 мм. Штангенциркуль снабжен губками 8 для наружных измерений и 1 для внутренних измерений, а также зажимным винтом 2. К рамке 3 нониуса прикреплена линейка 6 глубиномера и плоская пружина 4. При измерении определяют целое число миллиметров контролируемого размера по шкале штанги, для чего отсчитывают на ней штрих, ближайший меньший к нулевому штриху нониуса. Этот штрих, указывающий на целое число миллиметров контролируемого размера детали, необходимо запомнить и далее, если требуется, определить десятые доли миллиметра по шкале нониуса. Для этого отсчитывают на шкале нониуса штрих, совпадающий со штрихом штанги, запоминают число делений от его нулевого штриха и умножают на цену деления шкалы нониуса. Результат измерения вычисляют суммируя целое число миллиметров и десятые доли миллиметра.

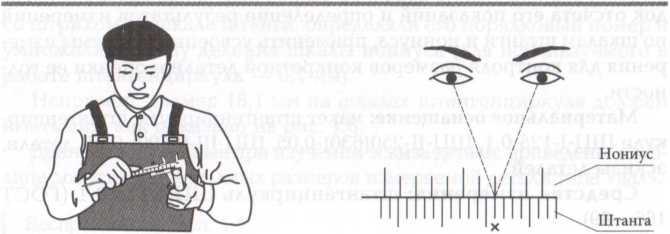

Рис. 1.1

Рис. 1.1

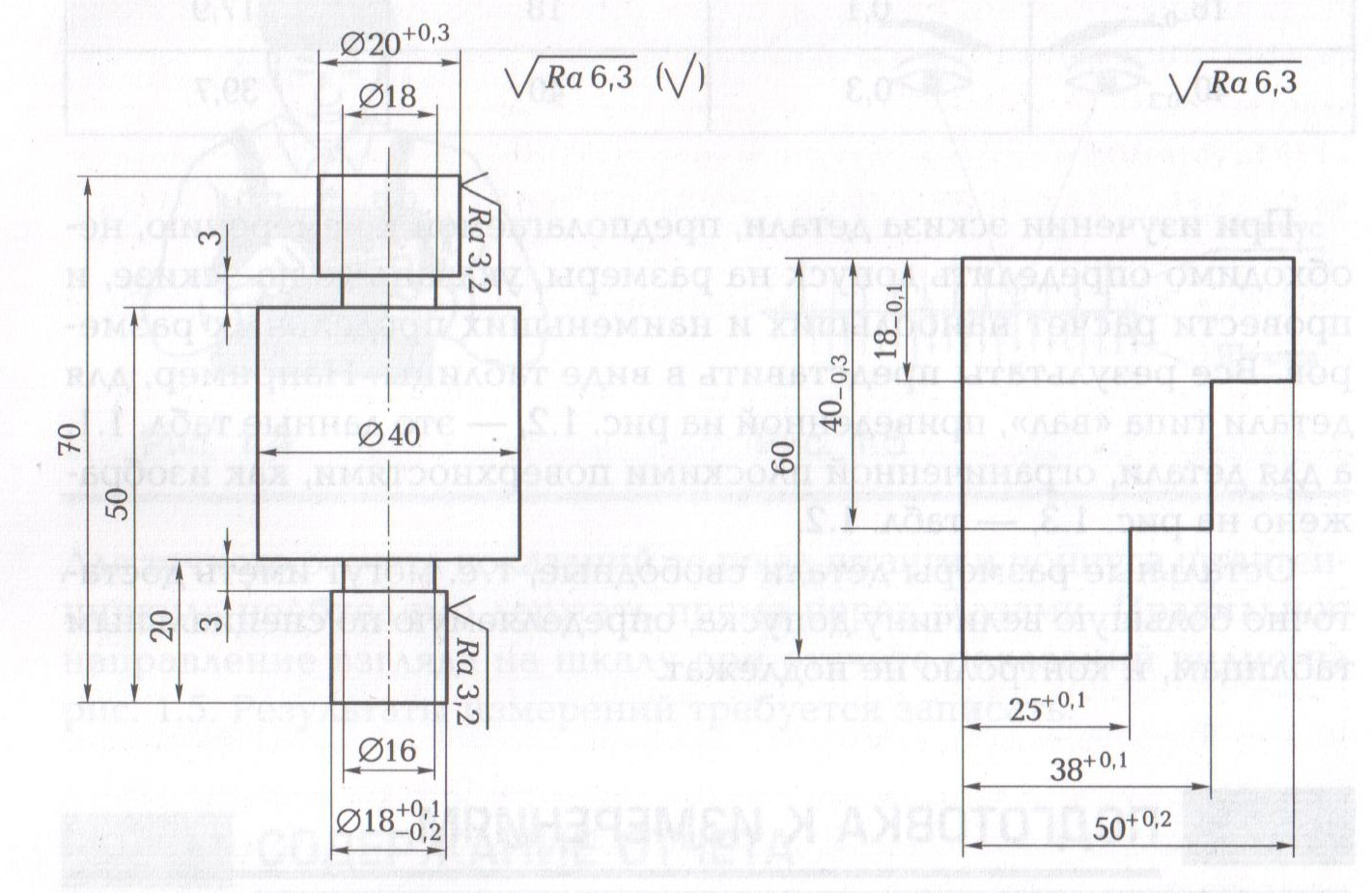

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

Детали, подлежащие измерению, могут быть разными. С использованием указанного средства измерения допускается контроль деталей типа тел вращения или тел, ограниченных поверхностями. Примеры таких деталей изображены на рис. 1.2 (эскиз детали типа «вал») и 1.3 (эскиз детали, ограниченной плоскими поверхностями). Необходимо, чтобы требования к точности измерений могли быть проконтролированы используемым средством измерения. При изучении эскиза детали, предполагаемой к измерению, необходимо определить допуск на размеры, указанные на эскизе, и провести расчет наибольших и наименьших предельных размеров. Все результаты представить в виде таблицы. Например, для детали типа «вал», приведенной на рис. 1.2, — это данные табл. 1.1, а для детали, ограниченной плоскими поверхностями, как изображено на рис. 1.3, — табл. 1.2. Остальные размеры детали свободные, т. е. могут иметь достаточно большую величину допуска, определяемую по специальным таблицам, и контролю не подлежат.

Рис. 1.2 Рис. 1.3

Допуск и предельные размеры измеряемой детали типа «вал».

Таблица 1.1

| Размер, мм | допуск, мм | Предельный размер, мм | |

| наибольший | наименьший | ||

| 20+0,3 | 0,3 | 20,3 | 20 |

| 18+0,1 -0,2. | 0,3 | 18,1 | 17,8 |

Допуск и предельные размеры измеряемой детали, ограниченной плоскостями.

Таблица 1.2

| Размер, мм | допуск, мм | Предельный размер, мм | |

| наибольший | наименьший | ||

| 25+0,3 | 0,3 | 25,3 | 25 |

| 40-0,2. | 0,2 | 40 | 39,8 |

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие контролю, для удаления налипших частичек металла, например стружки.

Протереть измерительные поверхности губок штангенциркуля.

Проверить готовность штангенциркуля к проведению измерений, в частности проверить правильность установки на «нуль»; нулевые штрихи нониуса и штанги должны точно совпадать.

Внимание! Если совпадение делений отсутствует, то проводить измерение нельзя. В этом случае необходимо либо устранить неточность инструмента, либо заменить его, чтобы вновь выполнить измерения.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

При проведении измерений деталь должна быть в левой руке, причем необходимо удерживать деталь недалеко от губок штангенциркуля. Одновременно большим пальцем правой руки, которая поддерживает его штангу (шейку), необходимо перемещать рамку до плотного соприкосновения измерительных губок штангенциркуля с измеряемой поверхностью, не допуская их перекоса (рис. 1.4). Положение рамки необходимо закрепить зажимным винтом. Для точного отсчета показаний со шкал штанги и нониуса штангенциркуль необходимо держать прямо перед глазами. Правильное направление взгляда на шкалу при отсчете показаний видно на рис. 1.5. Результаты измерений требуется записать.

Рис. 1.4 Рис.1.5

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Изображение эскиза штангенциркуля ШЦ-1-125-0,1 по ГОСТ 166—89 с описанием названий элементов, из которых он состоит.

Запись порядка отсчета показаний со шкал штанги и нониуса и определение результатов измерения.

Изображение эскиза измеряемой детали с указанием размеров.

Запись данных, полученных при изучении чертежа или эскиза

измеряемой детали. 6. Запись результатов измерений.

Заключение о годности контролируемой детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие типы штангенинструментов называют штангенциркулями?

2. Какие существуют виды штангенциркулей?

Какие размерные параметры деталей характеризуют вид штангенциркуля?

Из каких элементов состоит штангенциркуль ШЦ-1?

С какой целью используется нониус?

С какой точностью можно контролировать размеры с помощью штангенциркуля?

Каким образом вычисляется результат измерения штангенциркулем?

В каком случае измерения штангенциркулем неприменимы?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение эскиза штангенциркуля ШЦ-1-125-0,1 по ГОСТ 166—89 с описанием названий элементов, из которых он состоит 1 балл

2. Изображение эскиза измеряемой детали с указанием размеров 1 балл

3. Запись результатов измерений в таблицах 1 балл

4. Заключение о годности контролируемой детали 1 балл

5. Ответы на контрольные вопросы 4 балла

Лабораторно-практическая работа № 2

Измерение размеров деталей гладким микрометром.

Цель работы: освоение приемов использования гладких микрометров для измерения размеров деталей и проверка соответствия этих размеров

заданным на эскизе или чертеже, т. е. определение годности контролируемых деталей.

Задание: изучить конструкцию гладкого микрометра, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам его стебля и барабана. Освоить приемы измерения размеров деталей разных форм, провести измерения на контролируемой детали и оценить ее годность.

Выполнить отчет в письменном виде.

Материальное оснащение: макет гладкого микрометра, гладкий микрометр, детали, эскизы или чертежи деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работ.

Повторить названия элементов гладкого микрометра, используя укрупненный макет микрометра, средство измерения (гладкий микрометр) и конспект по теме.

Рассмотреть порядок отсчета показаний гладкого микрометра.

Определить годность выданного инструмента для проведения контроля размеров изделия.

Изучить чертеж или эскиз детали.

Выполнить измерения размеров имеющейся детали и записать результаты измерений.

Оценить годность контролируемой детали.

Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

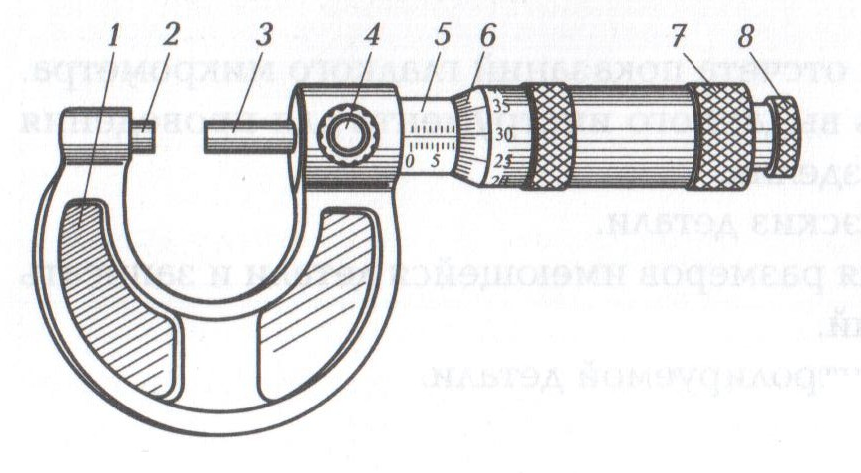

В лабораторно-практической работе для контроля размеров детали используется гладкий микрометр (рис. 2.1), диапазон измерения которого от 0 до 25 мм. Цена деления шкалы стебля 0,5 мм, шкалы барабана — 0,01 мм. Скоба 1 является основанием микрометра, а винтовая пара, состоящая из стопорного микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5, — передаточным устройством. В скобе 1 установлены стебель 5 и пятка 2. Положение микрометрического винта и пятки фиксируется зажимным (стопорным) винтом 4.

Измеряемая деталь охватывается измерительными поверхностями пятки 2 и микрометрического винта 3. Барабан 6 присоединен к микрометрическому винту корпусом 7 трещотки 8. Для приближения микрометрического винта к измеряемой поверхности детали его вращают за барабан или за трещотку правой рукой от себя, а для удаления микрометрического винта от поверхности детали его вращают на себя. Измерительное усилие микрометра в момент плотного соприкосновения измерительных его поверхностей с деталью стабилизируется благодаря повороту трещотки, который сопровождается небольшим треском.

Целое число миллиметров определяется по шкале стебля, для чего выбирается штрих, ближайший наименьший к коническому скосу барабана. Если на нижней части шкалы стебля виден штрих, делящий пополам расстояние между верхними штрихами шкалы, то прибавляется еще 0,5 мм. Затем на шкале барабана определяется штрих, совпадающий с горизонтальной линией на стебле. Этот штрих показывает сотые доли миллиметра. Результат измерения размера микрометром определяют как сумму показаний по шкале стебля 5 и барабана 6.

Рис.2.1

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

Детали, подлежащие измерению микрометром, могут быть разными по форме. Возможен контроль тел вращения, как, например, деталей типа «вал» на рис.2.2, и деталей, ограниченных плоскими поверхностями, как, например, на рис.2.3.

Рис.2.2

Рис.2.3

Допуск и предельные размеры измеряемой детали типа «вал».

Таблица 2.1

| Размер, мм | допуск, мм | Предельный размер, мм | |

| наибольший | наименьший | ||

| 18 ± 0,15 | 0,3 | 18,15 | 17,85 |

| 4О+0,2 | 0,2 | 40,2 | 40 |

Допуск и предельные размеры измеряемой детали, ограниченной плоскостями.

Таблица 2.2

| Размер, мм | допуск, мм | Предельный размер, мм | |

| наибольший | наименьший | ||

| 10+0,01 | 0,01 | 10,01 | 10 |

Необходимо, чтобы размеры детали могли бы быть измерены с требуемой точностью используемым средством измерения.

При изучении эскиза или чертежа детали, измерение которой будет проводиться, необходимо определить указанную величину допуска на размеры и рассчитать наибольший и наименьший предельные размеры. Так, для изображенной на рис.2.2 детали типа «вал» данные занесены в табл. 2.1, а для изображенной на рис. 2.3 детали, ограниченной плоскостями, — в табл. 2.2.

Остальные размеры деталей, являясь свободными, контролю не подлежат.

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие измерению, для удаления налипших частиц металла.

Протереть измерительные поверхности микрометрического винта и пятки микрометра.

Проверить плавность работы трещотки и легкость вращения зажимного винта в микрогайке и стебле.

4. Проверить готовность микрометра к работе: микрометр должен быть установлен на нулевое деление линейки (установлен на «О»), В этом положении нулевой штрих шкалы барабана должен находиться над нулевым штрихом шкалы стебля. Если такого совпадения нет, то микрометром проводить измерения нельзя.

5. Установить микрометр на «О», для чего необходимо:

- довести до плотного соприкосновения измерительные поверхности микрометрического винта 3 (см. рис. 2.1) и пятки 2, закрепить микрометрический винт стопором, вращая зажимной винт 4 по часовой стрелке до прочного закрепления;

- отсоединить барабан 6 от микрометрического винта, для чего левой рукой охватить барабан, а правой — корпус трещотки и вращать его против часовой стрелки до появления осевого люфта барабана на микрометрическом винте;

- совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля (рис. 2.4), для чего левой рукой охватить скобу микрометра, удерживая барабан в положении совпадения нулевых штрихов, а правой рукой вращать корпус трещотки по часовой стрелке до полного закрепления барабана на микровинте;

- освободить зажимной (стопорный) винт 4, вращая его против часовой стрелки.

При проверке правильности выполненной установки микрометра на «О» отвести микрометрический винт от пятки, повернув его за трещотку против часовой стрелки на три-четыре оборота, и затем плавным движением подвести микровинт к пятке, как было указано ранее.

Если установка микрометра на «О» не удалась, выполнять ее необходимо снова до тех пор, пока не будет достигнута требуемая точность совпадения нулевых штрихов шкал.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Отвести микровинт в исходное положение, взять микрометр левой рукой за скобу около пятки, как показано на рис.2.5, а правой рукой вращать микрометрический винт за трещотку, против часовой стрелки размер на 0,5 мм больше, чем величина контролируемого размера, заданного на эскизе детали.

Рис. 2.4 Рис. 2.5

Далее, если, например, требуется проконтролировать цилиндрическую поверхность измеряемого вала в диаметральном сечении, охватить ее измерительными поверхностями микровинта и пятки. Для этого положить измеряемую деталь на стол перед собой (осью вала на себя), взять левой рукой микрометр за скобу около пятки, а правой рукой за трещотку и наложить микрометр на деталь так, чтобы измеряемая поверхность вала оказалась на оси измерения (осью измерения считают общую ось микрометрического винта и пятки). Подвести микрометрический винт к поверхности вала до его зажима так, чтобы трещотка повернулась 2 — 3 раза. Измерение необходимо проводить аккуратно, чтобы не было перекоса детали в процессе контроля.

Результаты измерения требуется записать. Для достоверности данных контроль детали рекомендуется провести в нескольких сечениях. Размеры детали, ограниченной плоскими поверхностями, контролируют аналогично.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Изображение эскиза гладкого микрометра с описанием названий элементов, из которых он состоит.

Запись порядка отсчета показаний по шкалам стебля и барабана.

Изображение эскиза измеряемой детали с указанием размеров.

Запись данных, полученных в результате изучения чертежа или эскиза измеряемой детали.

Запись результатов измерений.

Заключение о годности контролируемой детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

С какой точностью контролируются размеры деталей микрометром?

Из каких элементов состоит микрометр?

Какова цена деления барабана микрометра?

Каким образом определяются результаты измерений размеров микрометром?

В каком случае деталь считается годной?

В каком случае нельзя проводить контроль изделий микрометром?

С какой целью используется трещотка?

Какие элементы микрометра должны плотно касаться поверхности контролируемой детали при проведении измерений?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение эскиза гладкого микрометра с описанием названий элементов, из которых он состоит 1 балл

2. Изображение эскиза измеряемой детали с указанием размеров 1 балл

3. Запись результатов измерений 1 балл

4. Заключение о годности контролируемой детали 1 балл

5. Ответы на контрольные вопросы 4 балла

Лабораторно-практическая работа № 3

Проверка годности детали с помощью калибров.

Цель работы: освоение приемов контроля годности деталей с помощью калибров.

Задание: изучить конструкции калибров — предельных гладких калибр-пробок цилиндрической и конической форм, предельных калибр-скоб — и научиться выполнять оценку годности деталей этими инструментами. Представить отчет в письменном виде.

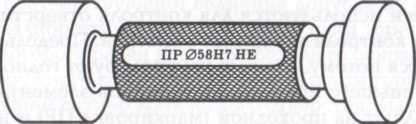

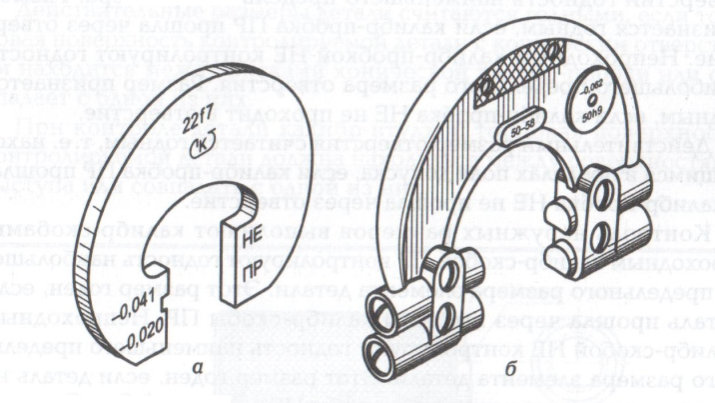

Рис 3.1 Рис. 3.2

Материальное оснащение: предельная гладкая цилиндрическая калибр-пробка (рис. 3.1), предельная калибр-скоба жесткая (рис. 3.2, а) и регулируемая (рис.3.2, б), предельная гладкая коническая калибр-пробка, коническая калибр-втулка детали, эскизы деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы по проверке годности детали.

Повторить сведения о назначении калибров, особенностях их

конструкций. Рассмотреть образцы калибров разных видов.

Определить годность контролируемых размеров деталей калибрами разных видов.

Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

В лабораторно-практической работе предельные гладкие калибр-пробки используются для контроля отверстий, а калибр - скобы — для контроля наружных размеров. Предельными калибры называются потому, что ими контролируют годность наибольшего и наименьшего предельных размеров элемента детали. Калибры разделяют на проходной (маркировка ПР) и непроходной (маркировка НЕ). Проходным калибр-пробкой ПР контролируют в отверстии годность наименьшего предельного размера. Размер признается годным, если калибр-пробка ПР прошла через отверстие. Непроходным калибр-пробкой НЕ контролируют годность наибольшего предельного размера отверстия. Размер признается годным, если калибр-пробка НЕ не проходит в отверстие.

Действительный размер отверстия считается годным, т. е. находящимся в пределах поля допуска, если калибр-пробка ПР прошла, а калибр-пробка НЕ не прошла через отверстие.

Контроль наружных размеров выполняют калибр-скобами. Проходным калибр-скобой ПР контролируют годность наибольшего предельного размера элемента детали. Этот размер годен, если деталь прошла через выступы калибр-скобы ПР. Непроходным калибр-скобой НЕ контролируют годность наименьшего предельного размера элемента детали. Этот размер годен, если деталь не прошла через выступы калибр-скобы НЕ.

Рис. 3.3

Действительный размер детали считается годным, если деталь прошла через выступы калибр-скобы ПР и не прошла через выступы калибр-скобы НЕ. Если калибр-скобы ПР не проходят, а калибр-скобы НЕ проходят через контролируемый элемент детали, то деталь считается дефектной и непригодной для использования по назначению.

Калибры для конусов инструментов используются для контроля как внутренних конусов изделий (отверстий в шпинделях, пино- лях, переходных втулках), так и наружных конусов (хвостовиков сверл, зенкеров, разверток, метчиков). Калибры для конусов инструментов имеют точный угол конуса и малую шероховатость измерительной поверхности. Коническая калибр-пробка имеет две кольцевых риски (рис. 3.3), из которых одна соответствует сечению большего основания конуса, другая нанесена от первой на расстоянии, соответствующем величине допуска на этот размер. Коническая калибр-втулка (рис.3.4) имеет один торец с отверстием, диаметр которого равен диаметру большего основания контролируемого наружного конуса, тогда как на другом торце, в который выходит меньший размер конического отверстия, выполнен уступ. Высота уступа равна величине допуска на размер (по аналогии с расстоянием между рисками калибр-втулки).

Рис. 3.4

Действительные размеры детали считаются годными, если торцовая поверхность контролируемой детали с коническим отверстием находится между рисками конической калибр-пробки или совпадает с одной из них.

При контроле детали калибр-втулкой торцовая поверхность контролируемой

детали должна находиться между поверхностями выступа или совпадать с одной из них.

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

С помощью калибров контролируется годность разных деталей. Это могут быть втулка с отверстием цилиндрической формы, деталь, ограниченная плоскими, деталь с коническим отверстием и деталь с хвостовиком конической формы, т. е. деталь с наружной конической поверхностью

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие контролю с помощью калибров.

Проверить поверхности калибров и при необходимости принять соответствующие меры.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

В цилиндрическое отверстие втулки вводят проходную часть калибр-пробки соответствующего размера и проверяют, входит ли она в отверстие. Если калибр-пробка входит в отверстие, ее извлекают, втулку переворачивают и вводят уже непроходную часть калибр-пробки. Если и эта часть тоже проходит в отверстие, то деталь требованиям не соответствует, так как непроходная часть пробки в отверстие проходить не должна.

Контроль наружных размеров детали, ограниченной плоскими поверхностями, проводят калибр-скобой. Вводят деталь контролируемым размером в выемку скобы соответствующего размера. Если деталь проходит между выступами скобы ПР и не проходит между выступами скобы НЕ, то

размер является годным. Если по размеру деталь проходит и через выступы ПР, и через выступы НЕ или если она не проходит через эти выступы, то размер выполнен неправильно.

При контроле конического отверстия используют коническую калибр-пробку с рисками на поверхности, отстоящими одна от другой на расстоянии т. Для контроля вводят коническую калибр-пробку, имеющую конусность, соответствующую конусности контролируемого отверстия, и оценивают, как располагается торцовая поверхность втулки: если она находится между рисками на калибр-пробке или совпадает с одной из них, то отверстие выполнено верно и деталь можно считать годной.

Проверку годности наружной конической поверхности детали проводят калибр - втулкой, на которой расстояние т равно величине допуска. Контролируемую коническую поверхность детали вводят в отверстие калибр-втулки и оценивают расположение торцовой поверхности контролируемой детали. Если она находится между краями выступа калибр-втулки, или совпадает с одним из них, то коническая поверхность считается годной.

В случае если торцовая поверхность детали не доходит до поверхности уступа или выходит за его пределы, деталь считается дефектной.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания и средств измерения.

Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки.

Изображение положения детали и калибр-пробки при контроле годности конического отверстия, если деталь годная.

Запись условия годности деталей при контроле отверстий.

Изображение эскиза детали и калибр-скобы, используемой для контроля

годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы.

Запись условия годности деталей при контроле наружных поверхностей.

Изображение контроля наружной конической поверхности с помощью конической

калибр-втулки в положении, в котором коническая поверхность считается годной.

Заключение о годности контролируемых деталей цилиндрической и конической форм.

КОНТРОЛЬНЫЕ ВОПРОСЫ

С какой целью используются калибры?

Какие виды калибров называются предельными?

Какие используются конструкции калибр-пробок и калибр- скоб?

Как маркируются части калибров?

В каком случае при контроле калибр-скобой размер детали считается годным?

Чему равно расстояние между рисками на конической калибр - пробке?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки 1 балл

2. Запись условия годности деталей при контроле отверстий 1 балл

3. Изображение эскиза детали и калибр-скобы, используемой для контроля годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы 1 балл

4. Запись условия годности деталей при контроле наружных поверхностей

1 балл

5. Изображение контроля наружной конической поверхности с помощью конической калибр-втулки в положении, в котором коническая поверхность считается годной 1 балл

6. Заключение о годности контролируемых деталей цилиндрической и конической форм 1 балл

7. Ответы на контрольные вопросы 1 балл

Лабораторно-практическая работа № 4

Измерение углов универсальным угломером.

Цель работы: освоение приемов контроля углов с помощью универсального угломера.

Задание: изучить конструкцию универсального угломера, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам основания и нониуса; провести измерение углов на конкретной детали и записать их значения.

Материальное оснащение: макет универсального угломера, угломер универсальный, изделие с поверхностями, расположенными под углами друг к другу, эскиз или чертеж изделия.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы.

Повторить названия элементов универсального угломера, используя при этом макет универсального угломера и средства измерения — универсальный угломер, а также дополнительные устройства к нему.

Повторить порядок отсчета показаний по шкалам основания и нониуса.

Изучить эскиз измеряемой детали.

Подготовить инструмент и деталь к измерению.

Провести измерение углов универсальным угломером и записать их значения.

Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

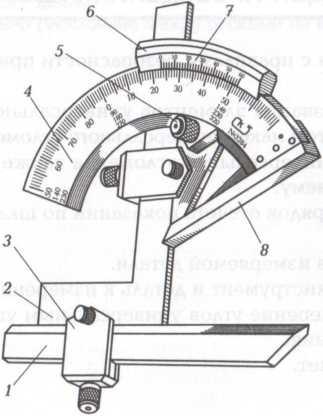

Универсальный угломер состоит из съемного угольника 2 (рис. 4.1), который фиксируется на съемной линейке 1, подвижного транспортира 4 с основной шкалой и постоянной линейкой 8, зажима 3 и сектора 6 со шкалой нониуса 7. Угол, образованный линейками 1 и 8, будет равен измеряемому углу. Величина угла определяется по шкалам транспортира 4 (градусы) и нониуса 7 (минуты). Транспортир фиксируется в нужном положении стопорным винтом 5. Цена деления основной шкалы — 1°, а шкалы нониуса — 2'. Показания угломера в градусах отсчитывают по шкале основания 4, выбирая штрих, ближайший к нулевому штриху нониуса.

Рис. 4.1 Универсальный угломер

Показания в минутах отсчитывают по шкале нониуса: находят штрих на шкале нониуса, совпадающий со штрихом шкалы основания, отсчитывают его порядковый номер и умножают на цену деления шкалы нониуса 2'. Результат измерения определяется суммированием показаний, определяемых по шкалам основания (в градусах) и нониуса (в минутах).

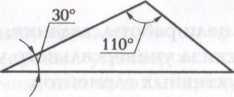

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Выбранное для измерения изделие (рис.4.2) имеет острые и тупой углы. Это может быть, например, резец или специальный шаблон с острыми и тупым углами. В этом случае для измерения углов можно использовать универсальный угломер со съемными дополнительными принадлежностями

— угольником и линейкой.

Ra 6,3

Рис.4.2

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Протереть поверхности контролируемых углов измеряемой детали.

Подобрать необходимые дополнительные съемные принадлежности — угольник или съемную линейку — в зависимости от величины контролируемого угла детали.

Протереть угломер и дополнительные устройства, особое внимание обратить на поверхности измерительных линеек.

Собрать в требуемый комплект угломер и дополнительные устройства с учетом типа детали и величины измеряемого угла.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Если измеряются углы от 0 до 50°, то к поверхностям измеряемой детали прикладывают измерительные поверхности угломера, т.е. поверхности постоянной линейки 8 и съемной линейки /. Если требуется измерить наружные углы от 50 до 180° или внутренние углы от 130 до 180°, то пользуются угломером со съемным угольником 2. Если же нужно измерить внутренние углы от 40 до 130°, то применяют угломер без съемных линейки 1 и угольника 2. Результаты измерений записывают. Погрешности показаний угломера не должны превышать величины отсчета по нониусу.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Изображение эскиза универсального угломера с описанием названий его конструктивных элементов.

Указание цены деления основной шкалы и шкалы нониуса.

Запись порядка отсчета показаний угломеров: целых градусов по основной шкале, минут по шкале нониуса и полной величины угла.

Изображение эскиза контролируемой детали.

Указание значений измеренных углов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как устроены угломеры?

Каким образом проводится определение долей градусов в минутах?

Как определяется результат измерения по угломеру?

В каких случаях необходимо использовать съемный угольник и съемную линейку при измерениях?

Какие дополнительные устройства входят в комплект угломера?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение эскиза универсального угломера с описанием названий его конструктивных элементов 1 балл

2. Указание цены деления основной шкалы и шкалы нониуса 1 балл

3. Запись порядка отсчета показаний угломеров: целых градусов по основной шкале, минут по шкале нониуса и полной величины угла 1 балл

4. Изображение эскиза контролируемой детали 1 балл

5. Указание значений измеренных углов 1 балл

6. Ответы на контрольные вопросы 3 балла

Лабораторно-практическая работа № 5

Графическое изображение посадок на схемах расположения полей допусков с указанием числовых значений параметров соединений. Обозначение посадок и отклонений на сборочных и рабочих чертежах. Выбор посадок с зазором, натягом и переходных для типовых соединений.

Цель работы: освоение приемов чтения и обозначения посадок и отклонений на чертежах, эскизах; выбор посадок для типовых соединений.

Задание: повторить конструкцию штангенциркуля, закрепить приемы измерения размеров деталей, провести измерения деталей и оценить типы посадок. Выполнить отчет в письменном виде.

Материальное оснащение: эскизы и натуральные образцы сборочных единиц двигателя внутреннего сгорания тракторного двигателя, штангенциркуль ШЩ-1-125-0,1, таблица «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм».

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Повторить названия элементов штангенциркуля, правила пользования штангенциркулем.

2. Ознакомиться со сборочными единицами двигателя внутреннего сгорания.

3. Выполнить измерения размеров имеющихся деталей и записать результаты измерений.

4. Выполнить расчеты по определению посадок для типовых соединений.

5. Составить отчет.

СРЕДСТВО ИЗМЕРЕНИЯ

В лабораторно-практической работе для контроля размеров детали используется штангенциркуль ШЦ-1-125-0,1. (рис. 5.1)

Рис. 5.1 Штангенциркуль ШЦ-1-125-0,1

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

Детали, подлежащие измерению: подшипниковая втулка с головкой шатуна (рис. 5.2); поршень тракторного двигателя с поршневым пальцем рис. 5.3); поршневой палец тракторного двигателя с втулкой шатуна (рис. 5.4).

При изучении эскиза детали, предполагаемой к измерению, необходимо определить допуск на размеры, указанные на эскизе, и провести расчет наибольших и наименьших предельных размеров, величин зазоров, натягов.

Рис.5.2 Рис.5.3

Рис. 5.4

Все результаты представить в виде таблицы 5.1. Выполнить

замеры натуральных образцов деталей, сделать выводы.

Определение группы посадки по эскизам сопрягаемых деталей.

Таблица 5.1

| основные понятия, выявляемые при чтении размеров | вал | отверстие | |||

| номинальный размер, мм |

|

|

|

| |

| верхнее предельное отклонение, мм |

|

|

|

| |

| нижнее предельное отклонение, мм |

|

|

|

| |

| наибольший предельный размер, мм |

|

|

|

| |

| наименьший предельный размер, мм |

|

|

|

| |

| допуск, мм |

|

|

|

| |

| графическое определение поля допуска |

|

|

|

| |

| величина зазоров, мм наибольший зазор, мм наименьший зазор, мм |

|

|

|

| |

| величина натягов, мм наибольший натяг, мм наименьший натяг, мм |

|

|

|

| |

| группа посадки |

|

|

|

| |

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Запись данных, полученных при изучении эскиза измеряемых деталей.

Запись результатов измерений.

Заключение о выборе посадок для типовых соединений.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Что такое посадка?

Чем характеризуется посадка?

Как образуются посадки в системе отверстия?

Как расположено поле допуска основного вала в системе вала?

Как по взаимному расположению полей допусков отверстия и вала при графическом изображении посадки определить характер соединения?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Запись результатов измерений 1 балл

2. Заключение о выборе посадок для типовых соединений 1 балл

3. Ответы на контрольные вопросы 3 балла

Лабораторно-практическая работа № 6

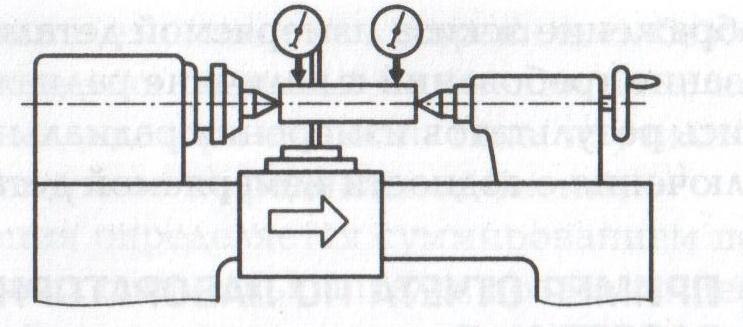

Измерение радиального биения вала, установленного в центрах, индикатором часового типа.

Цель работы: изучение устройства индикаторов часового типа, конструкции устройства для установки индикаторов — индикаторной стойки, приемов проведения измерения биения поверхностей тел вращения.

Задание: измерить величину радиального биения вала, установленного в центрах, сравнить ее с допускаемой в инструкциях по эксплуатации. Сделать заключение о возможности использования данной установки.

Материальное оснащение: индикатор часового типа, индикаторная стойка, приспособления для установки вала (возможны установки между центрами токарного станка или его модели; между центрами задней бабки и делительной головки при выполнении фрезерных работ), центры, хомутик, поводковый патрон, контрольный валик, деталь, подлежащая контролю, чертеж или эскиз детали.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы.

Повторить принцип действия индикатора часового типа и названия его конструктивных элементов.

Усвоить понятие радиального биения.

Изучить чертеж или эскиз контролируемой детали.

Выполнить подготовительные работы к измерению радиального биения вала.

Провести измерение радиального биения вала.

Составить письменный отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

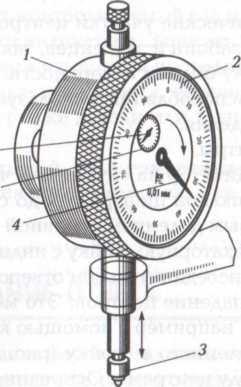

В лабораторно-практической работе средством измерения является индикатор часового типа в виде измерительной головки, состоящей из корпуса 1 (рис. 6.1) с циферблатом 2 и измерительного наконечника 3. Основанием индикатора является корпус, внутри которого находится механизм, преобразующий продольное перемещение наконечника во вращательное движение основной стрелки 4. Преобразование движения происходит за счет реечного механизма.

Круглая основная шкала (циферблат) индикатора часового типа имеет 100 делений с ценой каждого деления 0,01 мм, т. е. при повороте основной

стрелки 4 на одно деление перемещение измерительного наконечника 3

составляет 0,01 мм.

Индикатор часового типа относится к многооборотным измерительным головкам. Его основная стрелка 4 при измерении может совершать как часть оборота, так и несколько оборотов в зависимости от пути перемещения наконечника 3, который является воспринимающим элементом.

Рис.6.1 Индикатор часового типа

Для отсчета числа полных оборотов основной стрелки 4 на циферблате имеется малая шкала 5. Таким образом, стрелка 6 малой шкалы указывает число полных оборотов, выполненных основной стрелкой 4. При этом полный оборот стрелки 6 малой шкалы соответствует перемещению измерительного наконечника 3 на 1 мм (направление перемещения наконечника показано стрелкой

Определение результата измерения с помощью индикатора проводится суммированием показаний малой шкалы 5 и циферблата 2.

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Контролю подлежит деталь — вал цилиндрической формы имеющий центровые отверстия, которые используются для закрепления детали.

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Протереть измеряемую поверхность и центровые отверстия детали.

Осмотреть конические участки центровых отверстий и убедиться в

отсутствии забоин и заусенцев, так как их наличие резко увеличивает величину биения поверхности.

Установить приспособления, используемые для закрепления контролируемого изделия.

Установить центры.

Установить индикатор на «нуль», для чего плавно повернуть ободок с основной шкалой циферблата до совмещения оси большой стрелки с нулевым делением основной шкалы.

Установить индикаторную стойку с индикатором, вставленным и закрепленным в присоединительном отверстии ее кронштейна.

Проверить совпадение центров. Это может быть выполнено разными способами, например с помощью контрольного валика и индикатора, установленного в стойку (рис.6.2). Контрольный валик закрепляют между центрами. Основание стойки устанавливают так, чтобы колонка стойки располагалась напротив середины контрольного валика. Основание стойки прочно закрепляют. Измерение можно выполнять, если при перемещении стойки индикатора параллельно оси контрольного валика отклонение стрелки индикатора будет не более 0,02 мм. Иногда совпадение центров проверяют с помощью тонкого листка бумаги, слегка зажимая его между центрами. О совпадении судят по следам от центров, оставшимся на бумаге. Надеть на измеряемую деталь хомутик, закрепив его болтом.

Рис.6.2 Контрольный валик и индикатор, установленный в стойку

Установить измеряемую деталь между центрами и закрепить ее.

Установить палец хомутика в паз поводкового патрона.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Довести наконечник индикатора до соприкосновения с измеряемой поверхностью детали, проверив установку стрелки индикатора на «нуль». Медленно повернуть контролируемый вал и определить наибольшее отклонение стрелки индикатора. Записать показание индикатора. В крайних точках вала измерения проводить не рекомендуется.

Сравнить полученные показания с техническими требованиями, указанными на чертеже детали или в инструкции, и сделать вывод о годности.

Деталь считается годной, если измеренная величина отклонений радиального биения поверхности вала не превышает допустимой величины.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Изображение индикатора часового типа и указание названий его конструктивных элементов.

Изображение эскиза измеряемой детали.

Указание требований к величине радиального биения вала.

Запись результатов измерения радиального биения вала.

Заключение о годности измеряемой детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Из каких элементов состоит индикатор часового типа?

Как установить индикатор на «нуль»?

За счет какой передачи происходит преобразование поступательного перемещения наконечника индикатора во вращательное движение стрелки?

С какой точностью проводится измерение индикатором часового типа?

Каким образом с помощью индикатора определяется величина отклонения больше 1 мм?

В каком случае при контроле индикатором часового типа деталь считается годной?

Почему при контроле радиального биения вала необходимо проверять чистоту и качество центровочных отверстий и конических частей центров?

Что означает понятие «радиальное биение»?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение индикатора часового типа и указание названий его конструктивных элементов 1 балл

2. Изображение эскиза измеряемой детали 1 балл

3. Указание требований к величине радиального биения вала 1 балл

4. Запись результатов измерения радиального биения вала 1 балл

5. Заключение о годности измеряемой детали 1 балл

6. Ответы на контрольные вопросы 4 балла

КОМПЛЕКТ КОНТРОЛЬНО - ОЦЕНОЧНЫЕ СРЕДСТВА

для проведения итоговой аттестации

Форма итоговой аттестации по ОП.09 Метрология, стандартизация и подтверждение качества – экзамен.

Экзамен предназначен для контроля и оценки результатов освоения дисциплины.

Экзамен включает: задание в форме экзаменационных билетов, содержащих 2 теоретических вопроса и практическое задание.

Условия выполнения задания

1. Место выполнения задания: учебная аудитория.

2. Максимальное время выполнения задания: - 30 минут.

3. Можно воспользоваться: письменными принадлежностями и измерительными инструментами.

Итогом экзамена является оценка: отлично, хорошо, удовлетворительно, неудовлетворительно.

При выставлении оценки учитываются следующие критерии:

Критерии оценивания:

«Отлично» - все ответы правильные (2 теоретических вопроса и практическое задание)

«Хорошо» - правильные ответы 2 теоретических вопросов и несущественные ошибки при выполнении практического задания

- несущественные ошибки при ответе 1 теоретического вопроса и правильные ответы 2 теоретического вопроса и при выполнении практического задания

«Удовлетворительно» - несущественные ошибки при ответах 2 теоретических вопросов и правильные ответы при выполнении практического задания

- правильные ответы 2 теоретических вопросов и существенные ошибки при выполнении практического задания

«Неудовлетворительно» - все ответы неправильные

При отрицательной оценке принимается решение о пересдаче экзамена согласно утверждённому Положению об итоговой государственной аттестации.

Демоверсия экзаменационных билетов

| Билет № 1 1. Общие сведения качества продукции.

|

| Билет № 2 1. Показатели качества продукции. 2. Суммарные допуски и отклонения формы и расположения поверхностей. 3. Практическое задание. Определить степень соответствия изделия и его элементов к оптимальным условиям и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

| Билет № 3 1. Методы оценки качества продукции.

3. Практическое задание. Произвести выборку деталей из партии изделий для получения результатов испытаний всей партии продукции и выполнить сравнительный анализ, пользуясь технической документацией на данную деталь. |

| Билет № 4 1. Контроль и испытание продукции. 2. Общие сведения о сертификации. 3. Практическое задание. Оформлять технологическую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 5 1.Метрологические службы РФ по обеспечению единства измерений и метрологической службы на автомобильном транспорте. 2. Области подтверждения соответствия. 3.Практическое задание. Выполнять контроль цилиндрических поверхностей детали и определить годность изделия (выполнить расчеты и сравнить с технической документацией). |

| Билет № 6 1. Технологическое обеспечение качества. 2. Правила сертификации. 3. Практическое задание. Выполнить контроль деталей радиусными шаблонами и определить годность, сравнив полученные данные с технической документацией. |

| Билет № 7 1. Общие сведения о метрологии. 2. Схемы сертификации. 3. Практическое задание. Определить по чертежу квалитет, по которому назначен допуск на изделие, выполнить расчеты. |

| Билет № 8 1. Связи и характеристики основных элементов измерения. 2. Основные стадии сертификации. 3. Практическое задание. Определить величину допуска по номинальному размеру и полю допуска по ОСТу. |

| Билет № 9 1. Результат и погрешность измерения. 2. Аккредитация органов по сертификации и испытательных лабораторий. 3. Практическое задание. Выполнить измерение диаметров резьбы детали и определить годность изделия (выполнить расчеты и сравнить с технической документацией). |

| Билет № 10 1. Точность методов и результатов измерений. 2. Структура взаимодействия участников системы сертификации. 3. Практическое задание. Определить коэффициент готовности изделия и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

| Билет № 11 1. Основы метрологического обеспечения. 2. Участники сертификации. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 12 1. Государственный метрологический контроль и надзор. 2. Система допусков цилиндрических зубчатых передач. 3. Практическое задание. Произвести замеры детали, выполнить чертеж и нанести на чертеже требования к отклонению от округлости наружного цилиндра d и внутреннего D в зависимости от диаметров и степени точности на погрешность формы. |

| Билет № 13 1. Аккредитация метрологической службы предприятий на право проверки средств измерения. 2. Посадки в системе отверстия. 3. Практическое задание. Определить величину наибольшего зависимого допуска на расстояние между отверстиями. |

| Билет № 14 1. Метрологические характеристики средств измерения. 2. Посадки в системе вала. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 15 1. Классы точности средств измерения. 2. Выбор посадок. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 16 1. Правовые основы обеспечения единства измерений. 2. Взаимозаменяемость метрических резьб. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 17

2. Классы точности подшипников качения. 3. Практическое задание. Выполнить измерение среднего диаметра резьбы методом трех измерительных проволочек и определить годность (выполнить расчеты и сравнить с технической документацией). |

| Билет № 18 1. Национальная система стандартизации Российской Федерации (общие сведения, цели и принципы стандартизации). 2. Посадки подшипников качения. 3. Практическое задание. Определять износ поршневого пальца тракторного двигателя с втулкой шатуна и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

| Билет № 19 1. Упорядочение объектов стандартизации. 2. Износ соединений. 3. Практическое задание. Определять износ подшипниковой втулки с головкой шатуна тракторного двигателя и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

| Билет № 20 1. Документы в области стандартизации (категории и виды стандартов). 2. Шпоночные соединения. 3. Практическое задание. Выполнить измерение штангензубомером толщины зуба по хорде и определить годность (выполнить расчеты и сравнить с технической документацией). |

| Билет № 21 1. Характеристики отдельного размера. 2. Шлицевые соединения. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 22 1. Характеристики соединения двух деталей. 2. Измерение. 3. Практическое задание. Оформлять техническую документацию на деталь в соответствии с ГОСТ 25347-89. |

| Билет № 23 1. Определение основных элементов посадок. 2. Методика измерений. 3. Практическое задание. Произвести выборку деталей из партии изделий для получения результатов испытаний всей партии продукции и выполнить сравнительный анализ, пользуясь технической документацией на данную деталь. |

| Билет № 24 1. Единая система допусков и посадок. 2. Метод измерения. 3. Практическое задание. Определить степень соответствия изделия и его элементов к оптимальным условиям и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

| Билет № 25 1. Отклонения и допуски формы. 2. Обработка результатов прямых многократных измерений. 3. Практическое задание. Определять износ поршня тракторного двигателя с поршневым пальцем и выполнить сравнительный анализ, пользуясь технической документацией на данное изделие. |

Подготовиться к аттестации вам помогут следующие источники:

Учебники

С.А. Зайцев, Метрология, стандартизация и сертификация в машиностроении: учебник для студ. учреждений сред.проф. образования. -М. Издательский центр «Академия» 2010.- 288с.

И.А. Иванов, С.В. Урушев, А.А Воробьев, Д.П. Конов Метрология, стандартизация и сертификация на транспорте: учебник для студ. Сред. Образования: Издательский центр «Академия», 2010.- 336 с.

Интернет – ресурсы:

1. www.gost.ru - информация о процедуре сертификации, сертификат соответствия ГОСТ Р.

2. www.docload.ru/Basesdoc/5/5737/index.htm - ГОСТ 25346-89

КОМПЛЕКТ КОНТРОЛЬНО - ОЦЕНОЧНЫХ СРЕДСТВ

для проведения промежуточной аттестации в форме дифференцированного зачёта по учебной дисциплине

ОП.09 Метрология, стандартизация и подтверждение качества

Выбор варианта

Вариант контрольной работы выбирается в соответствии с двумя последними цифрами номера зачетной книжки студента.

| Последние цифры зачетной книжки | № контрольной работы | № варианта | Последние цифры зачетной книжки | № контрольной работы | № варианта |

| 01, 17, 33, 49, 65, 81, 97 | 1 | 1 | 09, 25, 41, 57, 73, 89 | 1 | 1 |

| 2 | 4 | 2 | 4 | ||

| 02, 18, 34, 50, 66, 82, 98 | 1 | 2 | 10, 26, 42, 58, 74, 90 | 1 | 2 |

| 2 | 3 | 2 | 3 | ||

| 03, 19, 35, 51, 67, 83, 99 | 1 | 3 | 11, 27, 43, 59, 75, 91 | 1 | 3 |

| 2 | 2 | 2 | 2 | ||

| 04, 20, 36, 52, 68, 84, 00 | 1 | 4 | 12, 28, 44, 60, 76, 92 | 1 | 4 |

| 2 | 1 | 2 | 1 | ||

| 05, 21, 37, 53, 69, 85 | 1 | 1 | 13, 29, 45, 61, 77, 93 | 1 | 1 |

| 2 | 4 | 2 | 4 | ||

| 06, 22, 38, 54, 70, 86 | 1 | 2 | 14, 30, 46, 62, 78, 94 | 1 | 2 |

| 2 | 3 | 2 | 3 | ||

| 07, 23, 39, 55, 71, 87 | 1 | 3 | 15, 31, 47, 63, 79, 95 | 1 | 3 |

| 2 | 2 | 2 | 2 | ||

| 08, 24, 40, 56, 72, 88 | 1 | 4 | 16, 32, 48, 64, 80, 96 | 1 | 4 |

| 2 | 1 | 2 | 1 |

КОНТРОЛЬНАЯ РАБОТА № 1

по темам: «Качество продукции», «Основы метрологии», «Основы стандартизации»

1 вариант

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Задание № 1

Перечислите продукцию относящиеся к эксплуатируемой

а) сырье

б) полезные ископаемые

в) искусственное топливо

г) машины

д) оборудование

Задание № 2

Какой показатель характеризует степень использования в данном изделии стандартизированных и унифицированных деталей, агрегатов, блоков и других составных элементов

а) единичный

б) комплексный

в) надежности

г) стандартизации

д) технологичности

е) эстетический

ж) надежности

Задание № 3

Укажите метод, который включает в себя определение показателей качества продукции с помощью измерительных средств

а) экспертный

б) социологический

в) органолептический

г) инструментальный

д) комплексный

е) эстетический

Задание № 4

Выберите контроль в зависимости от этапов производства

а) сплошной

б) входной

в) выборочный

г) ручной

д) контроль нагружением

е) автоматический

Задание № 5

Укажите, что является раздельной оценкой отклонений каждого параметра изделия

а) измерение

б) контроль

в) комплексный контроль

г) поэлементный контроль

д) контроль нагружением

е) автоматический

Задание № 6

Выберите по степени универсальности средства измерения:

а) контактные

б) статические

в) специализированные

г) динамические

д) контактные

е) штангенциркуль

ж) микрометр

з) полуавтоматы

Задание № 7

Значение физической величины, полученное с использованием регламентированного метода измерения – это…

а) погрешность

б) промах

в) результат

г) действительное значение

д) истинное значение

е) относительная

ж) систематическая погрешность

Задание № 8

Документ, выдаваемый уполномоченным государственным органом, удостоверяющий, что данный тип средств измерений утвержден в порядке, предусмотренном действующим законодательством, и соответствует установленным требованиям

а) аккредитация на право проверки средств измерений

б) лицензия на изготовление (ремонт)

в) сертификат о калибровке

г) сертификат об утверждении типа средств измерений

Задание № 9

Составьте список документов применяемых в области стандартизации, используемые на территории РФ.

Задание № 10

Дайте определение КАНАРСПИ.

2 вариант

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Задание № 1

Укажите объективную особенность продукции

а) качество

б) количество

в) продукт

г) свойство

Задание № 2

Какой показатель характеризует степень соответствия изделия и его элементов оптимальным условиям производства

а) единичный

б) комплексный

в) надежности

г) стандартизации

д) технологичности

е) эстетический

ж) надежности

Задание № 3

Укажите метод оценки уровня, предусматривающий применение обобщенных показателей качества

а) экспертный

б) социологический

в) органолептический

г) инструментальный

д) комплексный

е) эстетический

Задание № 4

Выберите контроль в зависимости от охвата контролируемой продукции

а) сплошной

б) входной

в) выборочный

г) ручной

д) контроль нагружением

е) автоматический

Задание № 5

Нахождение значения физической величины опытным путем с помощью специальных технических средств –

а) измерение

б) контроль

в) комплексный контроль

г) поэлементный контроль

д) контроль нагружением

е) автоматический

Задание № 6

Выберите виды по способу получения результата

а) контактные

б) статические

в) специализированные

г) динамические

д) контактные

е) штангенциркуль

ж) микрометр

з) полуавтоматы

Задание № 7

Значение, которое идеальным образом характеризует в качественном и количественном отношении соответствующую величину – это

а) погрешность

б) промах

в) результат

г) действительное значение

д) истинное значение

е) относительная

ж) систематическая погрешность

Задание № 8

Официальное признание уполномоченным государственным органом полномочий на выполнение проверочных работ.

а) аккредитация на право проверки средств измерений

б) лицензия на изготовление (ремонт)

в) сертификат о калибровке

г) сертификат об утверждении типа средств измерений

Задание № 9

Напишите разрабатываемые виды стандартов РФ в зависимости от специфики объекта стандартизации.

Задание № 10

Дайте определение КСУКП.

3 вариант

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Задание № 1

Укажите параметр продукции

а) качество

б) количество

в) продукт

г) свойство

Задание № 2

Какой показатель характеризует внешний вид продукции, степень ее соответствия определенному стилю и т.д.

а) единичный

б) комплексный

в) надежности

г) стандартизации

д) технологичности

е) эстетический

ж) надежности

Задание № 3

Укажите метод, заключающийся в определении показателей качества продукции на основе анализа восприятия ее свойств органами чувств человека без применения технических измерительных или регистрационных средств.

а) экспертный

б) социологический

в) органолептический

г) инструментальный

д) комплексный

е) эстетический

Задание № 4

Процесс сопоставления какой-либо величины с предписанными пределами – это

а) измерение

б) контроль

в) комплексный контроль

г) поэлементный контроль

д) контроль нагружением

е) автоматический

Задание № 5

Значение величины, полученное экспериментальным путем и настолько близкое к истинному значению – это:

а) погрешность

б) промах

в) результат

г) действительное значение

д) истинное значение

е) относительная

ж) систематическая погрешность

Задание № 6

Документ, удостоверяющий право заниматься указанными видами деятельности, выдаваемый юридическим и физическим лицам органом государственной метрологической службы.

а) аккредитация на право проверки средств измерений

б) лицензия на изготовление (ремонт)

в) сертификат о калибровке

г) сертификат об утверждении типа средств измерений

Инструкция: из предложенных вариантов ответов выделите два правильных ответа

Задание № 7

Выберите контроль в соответствии со степенью участия человека

а) сплошной

б) входной

в) выборочный

г) ручной

д) контроль нагружением

е) автоматический

Задание № 8

Выберите универсальные средства измерения

а) контактные

б) статические

в) специализированные

г) динамические

д) контактные

е) штангенциркуль

ж) микрометр

з) полуавтоматы

Задание № 9

Напишите экологические показатели качества машин.

Задание № 10

Дайте определение ОСТ.

4 вариант

Инструкция: из предложенных вариантов ответов выделите два правильных ответа

Задание № 1

Укажите, что является объектом качества продукции

а) качество

б) процесс

в) признак

г) организация

Задание № 2

Какой показатель характеризует свойство изделия выполнять заданные функции, сохраняя значения эксплуатационных параметров изделия в установленных параметрах

а) единичный

б) комплексный

в) надежности

г) стандартизации

д) технологичности

е) эстетический

ж) надежности

Задание № 3

Укажите метод, основанный на сборе и учете фактических или возможных потребителей продукции

а) экспертный

б) социологический

в) органолептический

г) инструментальный

д) комплексный

е) эстетический

Задание № 4

Выберите характер воздействия на контролируемую деталь

а) сплошной

б) входной

в) выборочный

г) ручной

д) контроль нагружением

е) автоматический

Задание № 5

Производится оценка сразу нескольких параметров изделия – это

а) измерение

б) контроль

в) комплексный контроль

г) поэлементный контроль

д) контроль нагружением

е) автоматический

Задание № 6

Выберите универсальные специализированные средства измерения

а) контактные

б) статические

в) специализированные

г) динамические

д) контактные

е) штангенциркуль

ж) микрометр

з) полуавтоматы

Задание № 7

Погрешность результата измерения, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же физической величины – это

а) погрешность

б) промах

в) результат

г) действительное значение

д) истинное значение

е) относительная

ж) систематическая погрешность

Задание № 8

Документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку

а) аккредитация на право проверки средств измерений

б) лицензия на изготовление (ремонт)

в) сертификат о калибровке

г) сертификат об утверждении типа средств измерений

Задание № 9

Напишите экономические показатели качества машин.

Задание № 10

Дайте определение СТО.

Критерии оценивания:

«5» -10 баллов

«4» - 9 баллов

«3» - 8 баллов

КОНТРОЛЬНАЯ РАБОТА № 2

по темам: «Стандартизация допусков и посадок типовых соединений деталей транспортных машин», «Стандартизация отклонений формы и расположения поверхностей», «Основы сертификации»

1 вариант

Задание №1

Инструкция: Соотнесите и запишите букву и цифру правильного ответа

| 1 | Метрология | а | измерения, их единство и точность |

| 2 | Объекты метрологии | б | наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности |

| 3 | Предметы метрологии | в | единицы величин, средства измерений, эталоны, методики выполнения измерений |

| 1 | 2 | 3 |

|

|

|

|

Задание № 2

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин

а) штангенциркули

б) микрометры

в) шаблоны

г) плоскопараллельные концевые меры длин

Задание № 3

Напишите алгоритм метрологической проверки микрометра.

Задание № 4

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Единичный показатель качества | а | характеризуют внешний вид продукции, степень ее соответствия определенному стилю, гармоничность сочетания отдельных элементов машины друг с другом и всего изделия с окружающей средой, соответствие форм изделия его назначению, цветовое оформление, а также качество отделки внешних поверхностей и других элементов изделия |

| 2 | Экологические показатели | б | продукции отражает одно свойство (грузоподъемность, энергоемкость, ресурс и пр.) |

| 3 | Эстетические показатели | в | характеризуют уровень вредных воздействий, возникающих при эксплуатации продукции, на окружающую среду и человека (например, содержание вредных элементов в составе продукции или ее выбросах) |

| 1 | 2 | 3 |

|

|

|

|

Задание № 5

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | номинальный размер | а | элемент детали по отношению к которому задается допуск расположения рассматриваемого элемента, а также определяется соответствующее отклонение. |

| 2 | допуском расположения | б | определяемый, линейными и угловыми размерами |

| 3 | база | в | предел, ограничивающий допустимое значение отклонения расположения поверхностей |

| 1 | 2 | 3 |

|

|

|

|

Задание № 6

Осуществить сборку вала с отверстием 18(Н7/h6). Определить тип и допуск посадки.

Задание № 7

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | H7/js6 | а | применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса |

| 2 | Н7/р6 | б | применяются в неподвижных соединениях при высоких требованиях к точности центрирования часто разбираемых деталей: сменных зубчатых колесах на валах, фрезах на оправках, центрирующих корпусах под подшипники качения, сменных кондукторных втулках и т. д. |

| 3 | H7/h6 | в | применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами |

| 1 | 2 | 3 |

|

|

|

|

Задание № 8

Заменить посадку по ОСТ на соответствующую посадку в системе ЕСПД А/Г.

2 вариант

Задание №1

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Измерение | а | раздельная оценка отклонений каждого параметра изделия |

| 2 | Контроль | б | нахождение значения физической величины опытным путем с помощью специальных технических средств |

| 3 | Поэлементный контроль | в | сопоставления какой-либо величины с предписанными пределами |

| 1 | 2 | 3 |

|

|

|

|

Задание № 2

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Применяют для проверки измерительных инструментов в инструментальном производстве.

а) штангенциркули

б) микрометры

в) шаблоны

г) плоскопараллельные концевые меры длин

Задание № 3

Напишите алгоритм метрологической проверки штангенциркуля.

Задание № 4

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Показатели назначения | а | продукции представляют собой сумму единичных показателей, имеющих одну и ту же размерность. Они могут быть выражены в относительных безразмерных единицах или в баллах с учетом коэффициента значимости каждого показателя |

| 2 | Показатели стандартизации и унификации | б | показатели характеризуют назначение, область применения, конструктивные и другие особенности изделия |

| 3 | Обобщенные показатели качества | в | характеризуют степень использования в данном изделии стандартизованных и унифицированных деталей, агрегатов, блоков и других составных элементов |

| 1 | 2 | 3 |

|

|

|

|

Задание № 5

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | шероховатость поверхности | а | среднее значение неровностей профиля в пределах базовой длины |

| 2 | отклонение неровностей профиля Ra | б | совокупность неровностей с относительно малыми шагами, выделенная с помощью базовой длины |

| 3 | шаговый параметр неровностей | в | среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины |

| 1 | 2 | 3 |

|

|

|

|

Задание № 6

Осуществить сборку вала с отверстием 10 (Н7/n6). Определить тип и допуск посадки.

Задание № 7

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Н6/d5

| а | Применение: бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками |

| 2 | Н7/m6 | б | применяются в плунжерных и золотниковых парах, в шпинделе делительной головки и т.п. |

| 3 | H7/u7 | в | применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу |

| 1 | 2 | 3 |

|

|

|

|

Задание № 8

Заменить посадку по ОСТ на соответствующую посадку в системе ЕСПД А3/Ш3.

3 вариант

Задание № 1

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Размерность

| а | значение физической величины, полученное с использованием регламентированного метода измерения |

| 2 | Размер | б | качественная характеристика физической величины |

| 3 | Результат | в | количественная характеристика физической величины |

| 1 | 2 | 3 |

|

|

|

|

Задание № 2

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Применяют для измерения наружных размеров.

а) штангенциркули

б) микрометры

в) шаблоны

г) плоскопараллельные концевые меры длин

Задание № 3

Напишите алгоритм метрологической проверки индикатора часового типа.

Задание № 4

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Показатели надежности | а | характеризуют свойства продукции, обусловливающие безопасность человека при ее использовании (например, время срабатывания защитных устройств, сопротивление изоляции токоведущих частей и т.п.). |

| 2 | Показатели технологичности | б | характеризуют свойство изделия выполнять заданные функции, сохраняя значения эксплуатационных параметров изделия в установленных пределах |

| 3 | Показатели безопасности | в | характеризуют степень соответствия изделия и его элементов оптимальным условиям производства |

| 1 | 2 | 3 |

|

|

|

|

Задание № 5

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | погрешностью результата измерения | а | значение величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него |

| 2 | истинное значение | б | отклонение результата измерения от истинного значения измеряемой физической величины |

| 3 | действительное значение | в | идеальным образом характеризует в качественном и количественном отношении соответствующую величину |

| 1 | 2 | 3 |

|

|

|

|

Задание № 6

Осуществить сборку вала с отверстием 10(Н7f7). Определить тип и допуск посадки.

Задание № 7

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | H8/f8 | а | применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами. |

| 2 | Н7/к6 | б | применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов на осях |

| 3 | Hll/dll | в | применяются в подшипниках скольжения коробок передач различных станков, в сопряжениях поршня с цилиндром в компрессорах, в гидравлических прессах и т.п. |

| 1 | 2 | 3 |

|

|

|

|

Задание № 8

Заменить посадку по ОСТ на соответствующую посадку в системе ЕСПД А/Т.

4 вариант

Задание № 1

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Точность | а | значение величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него |

| 2 | Истинное значение | б | приближения результата к истинному значению измеряемой физической величины |

| 3 | Действительное значение | в | значение, которое идеальным образом характеризует в качественном и количественном отношении соответствующую величину |

| 1 | 2 | 3 |

|

|

|

|

Задание № 2

Инструкция: из предложенных вариантов ответов выделите один правильный ответ

Применяют для проверки сложных профилей.

а) штангенциркули

б) микрометры

в) шаблоны

г) плоскопараллельные концевые меры длин

Задание № 3

Напишите алгоритм метрологической проверки нулевого положения штангенрейсмаса.

Задание № 4

Инструкция: Соотнесите и запишите букву и цифру правильного ответа:

| 1 | Экономические показатели

| а | количественная характеристика одного или нескольких свойств продукции, входящих в ее качество, рассматриваемая применительно к определенным условиям ее создания и эксплуатации или потребления |

| 2 | Показатели транспортабельности | б | характеризуют эффективность производства продукции и ее эксплуатации |