ТЕМА: НАПЛАВКА ЦВЕТНЫХ МЕТАЛЛОВ И ТВЕРДЫХ СПЛАВОВ: НАЗНАЧЕНИЕ, МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ, ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ. ГАЗОПОРОШКОВАЯ НАПЛАВКА.

План:

Наплавка цветных металлов.

Наплавка алюминия.

Технология наплавки твердыми сплавами.

Газопорошковая наплавка.

Наплавка напылением.

Наплавка цветных металлов. На детали из стали и чугуна наплавляют цветные металлы (медь, латунь, бронзу), легированные стали, специальные твердые сплавы. Газокислородное пламя защищает металлы от окисления его кислородом воздуха и от испарения элементов из наплавляемого металла. Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Наплавка меди.

При единичном производстве и ремонтных работах рекомендуется использовать газовую наплавку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Газовую наплавку можно применять как для чистой меди, так и для ее сплавов.

Газовую наплавку меди ведут ацетилено-кислородным пламенем с использованием присадочных прутков из меди М1, М2, М3 и флюсов. Для уменьшения окисления меди при сварке применяют только восстановительное пламя. Избыток ацетилена вызывает реакцию восстановления закиси меди водородом и окисью углерода, содержащихся в пламени. В результате чего в наплавленном металле образуются поры и трещины ("водородная болезнь").

При изменении толщины свариваемых деталей от 1 до 15 мм и выше рекомендуются наконечники сварочной горелки от № 1 до 7. Присадочные прутки применяют иногда с повышенным содержанием фосфора (0,2-0,7%) или фосфора (0,2%) и кремния (0,15-0,30%).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

При газовой сварке (наплавке) меди используются флюсы, содержащие соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды. Предварительный и сопутствующий подогревы не исключаются.

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля [10—20 % (по массе)]. При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

Свариваемый металл и электродная проволока перед сваркой тщательно очищаются от окислов механически (шабером, наждаком и пр.) или химически (травлением в растворе, содержащем в 1 л 75 мл HNO3, 100 мл H2,SO4, 1 мл НСl, остальное — дистиллированная вода, с последующей промывкой в воде, затем обезжириваются).

Наплавка латуни

Сплавы меди с цинком - это латуни, или медноцинковые латуни. Для улучшения свойств в сплав добавляют Al, Mn, Ni, Fe, Sn, Si и др. Такие латуни называются специальными.

Латуни обозначают буквой "Л", справа от которой пишут буквенное обозначение специально вводимых элементов (кроме Zn) затем цифру, указывающую процент меди, и проценты специально вводимых добавок в той же последовательности, в какой записаны сами элементы. В маркировке элементы обозначаются русскими буквами: Л - алюминий, Б -бериллий, О - олово, С - свинец, Н - никель, Мц - марганец, К - кремний, Мг - магний, X - хром, Ц - цинк.

ЛТ 96 - (томпак) означает медно-цинковую латунь с содержанием 96% меди и 4% цинка.

Л 68 - медноцинковая латунь с содержанием 68% меди и 32% цинка.

ЛАЖМц 70-6-3-1 - это специальная латунь с содержанием 70% меди, 6% алюминия, 3% железа, 1% марганца, 20% цинка.

Особенность сварки латуней - интенсивное испарение цинка при температуре 907°С. При этом ухудшаются механические свойства сварного соединения. Для уменьшения выгорания цинка эффективны сварка на пониженной мощности дуги, применение присадочной проволоки с кремнием, который создает на поверхности сварочной ванны окисную пленку (SiO2), препятствующую испарению цинка.

При сварке латуней следует применять кремнистую латунь ЛК80-3.

Наплавка алюминия.

Блоки цилиндров, картера сцеплений, головки блоков, крышки распределительных шестерен, впускные трубопроводы, корпуса масляных насосов и другие детали машин изготавливают из алюминиевых сплавов АЛ4 и АЛ9.

Характерными дефектами этих деталей являются трещины, отколы, пробоины, раковины. Сложность их наплавки обуславливается целым рядом причин:

алюминиевые сплавы обладают большой теплопроводностью, теплоемкостью и скрытой теплотой плавления, поэтому сварка должна выполняться мощным и концентрированным источником тока;

низкая удельная плотность (2,7 г/см3) и температура плавления (660оС) алюминия по сравнению с тугоплавкой пленкой, образующейся на поверхности шва, Al2O3 (3,85 г/см3) и температура ее плавления (2050оС) затрудняют процесс сварки;

высокий коэффициент линейного расширения (в два раза больше, чем в стали) приводит к деформациям и короблению алюминиевых деталей;

высокий коэффициент усадки (1,8 %) приводит к возникновению больших внутренних напряжений при остывании в местах сварки, в результате которых могут появиться трещины;

повышенная склонность к образованию пор, вызываемых выделением водорода, требует предварительного подогрева детали до 100…130 0С;

алюминиевые сплавы при плавлении не меняют цвета, что затрудняет определение начала плавления металла, результатом чего может быть проваливание стенки детали под силой тяжести расплавленного металла.

Газовая наплавка деталей из алюминиевых сплавов ведется строго нейтральным пламенем. Мощность горелки выбирается из расчета расхода ацетилена 0,075…0,1 м3/ч на 1 мм толщины свариваемого металла.

В качестве присадочного материала используют сварочную проволоку марки СвАМц. Могут быть также использованы прутки, отлитые из выбракованных алюминиевых деталей.

Для разрушения окисной пленки используют флюс АФ-4А (состоящий из хлористого натрия – 28 %, хлористый калий – 50 %, хлористый литий – 14 %, фтористый натрий – 8 %), АН-4А, АН-А201. Флюс образует с окислами легкоплавкие с небольшой плотностью растворы, которые выплывают на поверхность сварочной ванны в виде шлака.

Подготовка деталей к сварке включает механическую обработку трещины (зачистка, разделка), химическое обезжиривание ацетоном и каустической содой, промывку водой, осветление 20 % - ным раствором азотной кислоты и повторную промывку водой.

Сварка (наплавка) ведется непрерывно, без отрыва пламени от сварочной ванны, концом присадочной проволоки размешивается расплавленный металл. После чего деталь медленно охлаждают, сварочный шов освобождают от шлака и промывают горячей водой от остатков неиспользованного флюса.

Наплавка твердыми сплавами – применяется для деталей, рабочие поверхности которых подвергаются износу. Например: буровой инструмент, зубья ковшей, режущий инструмент (резцы, сверла).

Наплавка производится на стальные детали. На высокоуглеродистые стали, марганцовистые, хромомолибденовые, склонные к закалке и чугун требует специальных мер: перед наплавкой – подогрев, после – медленное охлаждение.

Твердыми сплавами называют сплавы карбидо- и боридообразующих металлов - хрома, марганца, титана, вольфрама и других с углеродом, бором, железом, кобальтом, никелем и пр. Они могут быть литыми и порошковыми.

К литым твердым сплавам относится прутковый сормайт, поставляемый в виде стержней диаметром 6-7 мм и длиной 400-450 мм, содержащий 25-31% хрома, 3-5% никеля, 2,5-3,3% углерода, 2,8-3,5% кремния, до 1,5% марганца, до 0,07% серый 0,08% фосфора, остальное - железо, а также другие сплавы. Литые твердые сплавы применяют для наплавки штампов, измерительного инструмента, деталей станков и механизмов, работающих в условиях интенсивного износа. Наплавку ведут ацетилено-кислородным пламенем. К порошкообразным твердым сплавам относятся сталинит и сормайт. Порошкообразный сталинит содержит 24-26% хрома, 6-8,5% марганца, 7-10% углерода, до 3% кремния, до 0,5% серы и фосфора, остальное - железо.

Технология наплавки

Перед наплавкой устанавливают высоту наплавочного слоя, поверхность, подлежащая наплавке, должна быть очищена от грязи, ржавчины, окалины, масла и влаги. При наложения первого слоя наплавки стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При необходимости увеличить высоту наплавочного валика производят наплавку следующего валика, очистив наплавленный слой от неметаллических включений и шлака, образованных при наложении предыдущего слоя.

В зависимости от марки металла наплавка может выполняться без подогрева изделия и с предварительным подогревом.

Основными требованиями, предъявляемыми к качеству наплавки, являются: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, идентичность свойств наплавленного и основного металла.

Газопорошковая наплавка.

Газовую наплавку широко применяют в промышленности. Её можно подразделить на газовую наплавку с присадкой прутков или проволоки, газопорошковую наплавку и газопламенное напыление.

Процесс газопорошковой наплавки состоит в напылении порошкового сплава посредством специальной газопламенной горелки на предварительно подогретую поверхность изделия, оплавления нанесенного покрытия.

Газопорошковая наплавка позволяет восстанавливать поверхности деталей слоем 0,1 мм и выше без разбавления основным металлом, так как переходная зона при этом составляет 100 – 120 мкм. При газопорошковой наплавке обеспечиваются более благоприятные условия для предотвращения окисления и испарения компонентов наплавляемого металла.

Процесс газопорошковой наплавки осуществляется при помощи специальных газопламенных горелок. Для их работы чаще всего используется нормальное кислородно-ацетиленовое пламя (соотношение O2:C2H2=1:1). Кислородно-ацетиленовое пламя обладает высокой температурой (~ 3 200 °С), которая на 200 – 300 °С выше температуры пламени других горючих смесей.

Состав пламени в основном определяет металлургические процессы при плавлении и затвердевании сплава. Характерным признаком неправильной регулировки пламени является появление в покрытии пор (за счет избытка кислорода происходит образование СО, при избытке ацетилена наблюдается водородная пористость).

При инжектировании порошка в горелку с осевой подачей порошка состав горючей смеси может меняться, т.к. в процессе наплавки под влиянием инжектирующего действия кислородной струи вместе с частицами порошка происходит подсос воздуха, в результате отрегулированный состав нейтрального пламени становится окислительным. Это необходимо учитывать при работе с газопорошковыми горелками. Газопорошковая наплавка производится с применением самофлюсующихся порошковых сплавов на никелевой, кобальтовой или железной основе, содержащих такие элементы, как С, Сr, В, Si и др.

Положительными сторонами газопорошковой наплавки являются:

1. Сравнительная простота применяемого оборудования, небольшие эксплуатационные издержки.

2. Высокая производительность процессе (до 2 кг/ч).

3. Возможность получения покрытий с заданными физико-механическими свойствами.

4. Получение покрытий без пор, трещин, шлаковых включений.

5. Возможность нанесения покрытий от 0,1 до 3,0 мм.

6. Доступность (не требуется высокая квалификация обслуживающего персонала).

Отрицательные стороны газопорошковой наплавки:

1. Выгорание легирующих элементов.

2. Необходимость тщательной подготовки поверхности детали и присадочного материала.

3. Медленный, плавный нагрев может оказывать влияние на структуру основного металла, вызывать коробление.

4. Относительно высокая стоимость порошковых сплавов.

Области применения процесса газопорошковой наплавки определяются в основном свойствами порошковых наплавочных сплавов. Сплавы на основе кобальта отличаются высокой износостойкостью, жаропрочностью, стойкостью против коррозии, стабильностью структуры, низким коэффициентом трения, хорошей полируемостью. Характерные объекты для наплавки кобальтовыми сплавами (стеллитами); уплотнительные поверхности гидроарматуры, выпускные клапаны двигателей внутреннего сгорания, детали насосов, инструмент для горячей обработки металлов, коромысла толкателей и др.

Сплавы на основе никеля системы Ni-Cr-B-Si обладают хорошей жаростойкостью, достаточно высокой стойкостью в агрессивных средах. Характерные объекты для наплавки никелевыми сплавами: детали, подвергающиеся совместному действию износа и коррозии, нагреву до высоких температур. Это детали арматуры для пара и воды, клапаны ДВС, детали водяных насосов, шнеки.

Кроме того, газопорошковой наплавкой можно восстанавливать и упрочнять рабочие поверхности распределительных валов, вилок и рычагов переключения, муфт и другие, а также заделывать трещины, поры, раковины в корпусных деталях.

Технологический процесс нанесения покрытий газопорошковой наплавкой включает следующие операции:

- подготовку порошковых материалов;

- подготовку дефектной поверхности к восстановлению;

- наплавку порошковых материалов;

- контроль качества нанесенного покрытия.

Подготовка порошковых материалов. Перед использованием порошки необходимо просушить в сушильном шкафу при температуре 130 – 150 °С в течение 3 – 5 ч, периодически перемешивая их. Толщина слоя засыпки должна быть не более 20 мм. Перед наплавкой порошок должен быть просеян через сито с номерами сетки 0,05 – 0,10 ГОСТ 6613–86.

Подготовка поверхности к восстановлению. Поверхность детали следует очистить от всех видов загрязнений металлической щеткой. При восстановлении корпусных деталей разделку раковин производить шлифмашиной вручную. Рыхлый и пористый металл удалить. Стенки разделанных поверхностей должны бить прямые или с расширением кверху.

Наплавка порошковых материалов. Наплавку материала на дефектную поверхность следует производить в следующей последовательности:

- нагреть поверхность нормальным пламенем горелки до температуры 300 – 400°С с расстояния 10 – 30 мм, осуществляя возвратно-поступательное перемещение пламени горелки по всей поверхности;

- пронести горелку с полностью открытым рычагом подачи порошка над восстановленной поверхностью. Напыляемый порошок должен образовать тонкий слой на поверхности, после чего прекратить подачу порошка;

- нагреть покрытие до расплавления;

- наплавку порошкового сплава проводить без расплавления основного металла при пульсирующей подаче порошка, чтобы обеспечить полное расплавление его частиц. Наплавку следует начинать с центра и по мере заполнения переходить к краям до полного выравнивания с поверхностью. Положение горелки относительно поверхности перпенди-кулярное;

- по окончании наплавки отвести пламя горелки на расстояние 50 – 60 мм, прогреть восстановленную поверхность и прилегающий участок основного металла.

Контроль качества нанесения покрытия. Контроль качества наплавленного слоя заключается в визуальном осмотре восстановленной детали. Не допускаются отслоения, растрескивания, поры, трещины.

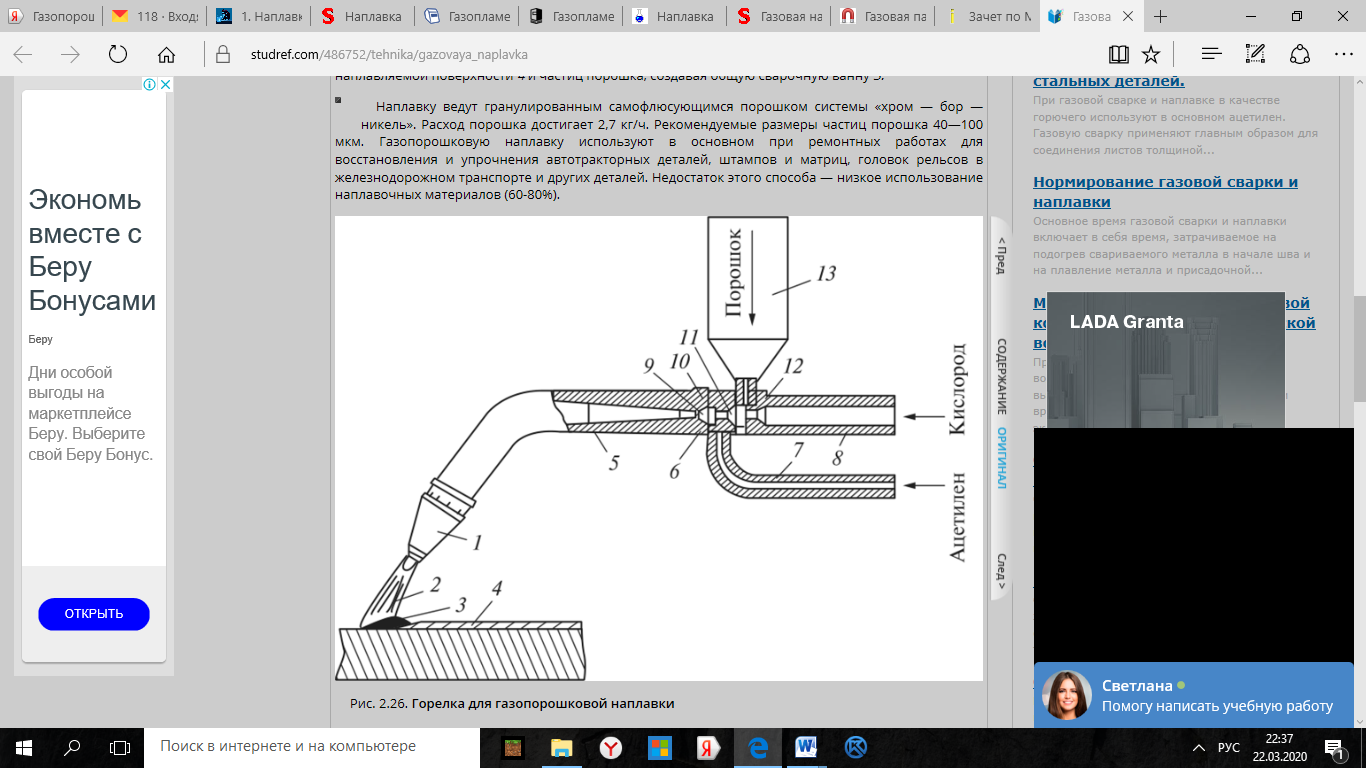

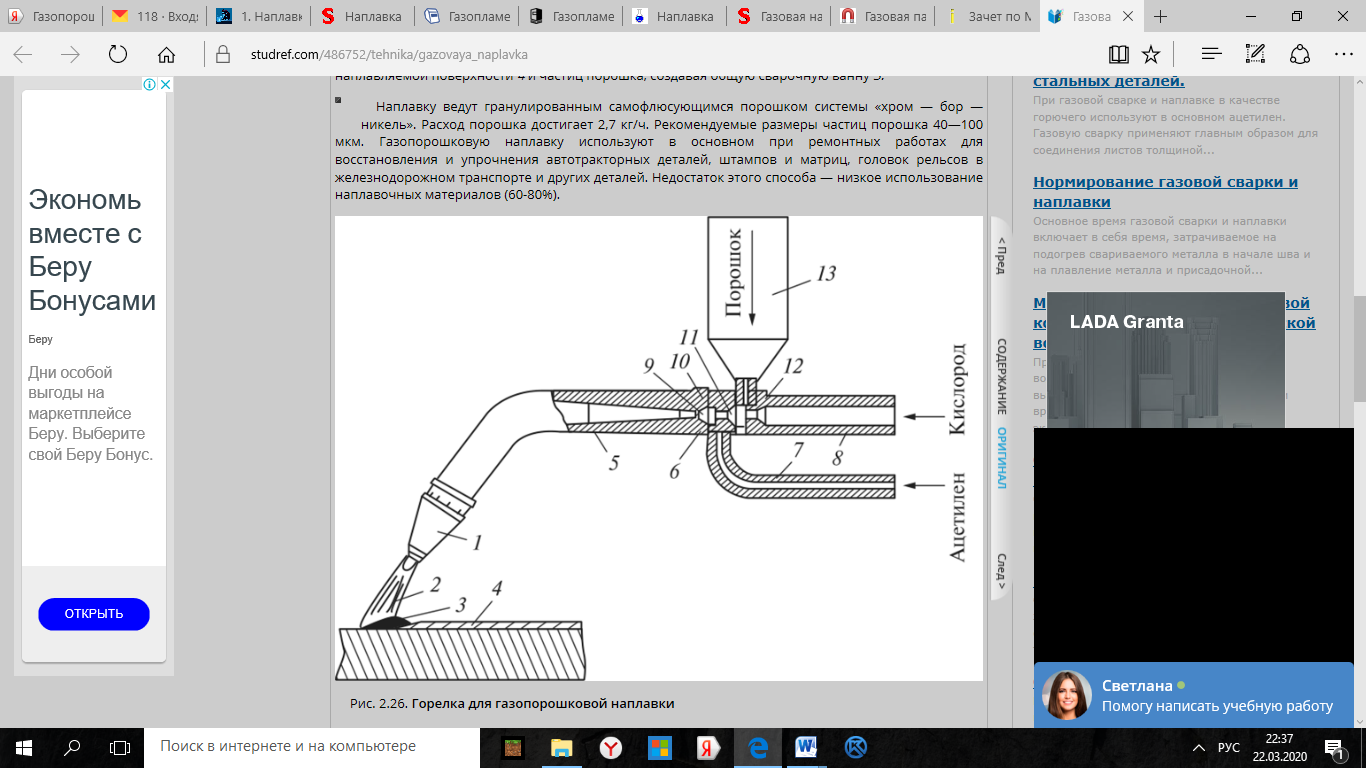

Газопорошковая наплавка позволяет упрочнять детали сложной конфигурации слоем минимальной толщины (0,1—0,3 мм) без разбавления основным металлом, так как зона перехода составляет всего 100—120 мкм. Для наплавки используют специальные горелки (рис. 1).

Кислород по трубке 8 поступает через инжектор 10 в камеру смешения 9. Ацетилен по трубке 7 подается в канал 6, окружающий инжектор. Из канала 6 ацетилен инжектируется струей кислорода, вытекающего из инжектора, в камеру смешения 9, где газы смешиваются, по трубке 5 поступают в мундштук 1 и, выходя из него, сгорают, образуя сварочное пламя 2. После установления необходимого состава пламени и разогрева детали открывают отсекатель порошка (на рис. 1 не показан). Из бункера 13 порошок под действием собственного веса и инжектирующего действия кислородной струи, выходящей из инжектора 12, попадает в смесительную камеру 11, где смешивается с кислородом. Поток кисло- родно-порошковой смеси поступает в инжектор 10, обеспечивая инжекцию горючего газа — ацетилена. На выходе из мундштука ацетилено-кислородная смесь горит в виде пламени, которое обеспечивает необходимый нагрев наплавляемой поверхности 4 и частиц порошка, создавая общую сварочную ванну 3.

Рисунок 1 - Горелка для газопорошковой наплавки

Наплавку ведут гранулированным самофлюсующимся порошком системы «хром — бор — никель». Расход порошка достигает 2,7 кг/ч. Рекомендуемые размеры частиц порошка 40—100 мкм. Газопорошковую наплавку используют в основном при ремонтных работах для восстановления и упрочнения автотракторных деталей, штампов и матриц, головок рельсов в железнодорожном транспорте и других деталей. Недостаток этого способа — низкое использование наплавочных материалов (60-80%).

Наплавка напылением.

Газопламенное напыление с последующим оплавлением (наплавка напылением) позволяет наносить тонкий износостойкий слой без деформации изделия и основан на применении сплавов «никель — хром — кремний — бор» в виде порошков с температурой плавления 1020— 1080°С. Данные сплавы являются самофлюсующимися, так как при плавлении образуют защитные стеклообразные шлаки. Технологически способ состоит из двух процессов — напыления покрытия и его оплавления. Процесс газопламенного напыления включает в себя нагрев материала до жидкого состояния, его распыление газовой струей и нанесение с большой скоростью на обрабатываемую поверхность. При ударе частицы соединяются между собой и с поверхностью, образуя напыленный слой. Поверхность изделия перед напылением подвергают пескоструйной обработке. Для напыления используют газопламенные горелки порошкового типа, в частности те, которые применяют для газопорошковой наплавки.

Процесс оплавления осуществляют теми же горелками, что и напыление, а также индукционным, печным или плазменным способами. При оплавлении напыленную поверхность нагревают до тех пор, пока она не заблестит и в ней не отразится пламя, при этом происходит сплавление оплавленного слоя с основным металлом. В связи с тем, что оплавлению покрытия предшествует предварительный подогрев детали до температуры 800—900°С, этот способ применяют для сравнительно небольших изделий, масса и форма которых дают возможность нагревать их до требуемых температур без затруднения.

Газопламенным напылением с последующим оплавлением упрочняют плунжеры, лопатки вентиляторов, лемехи плугов, штампы и т.п.

Форма отчета:

В рабочих тетрадях подготовить отчет в виде краткого конспекта согласно следующей структуры:

ТЕМА: НАПЛАВКА ЦВЕТНЫХ МЕТАЛЛОВ И ТВЕРДЫХ СПЛАВОВ: НАЗНАЧЕНИЕ, МАТЕРИАЛЫ ДЛЯ НАПЛАВКИ, ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ. ГАЗОПОРОШКОВАЯ НАПЛАВКА.

План:

Наплавка цветных металлов.

Наплавка алюминия.

Технология наплавки твердыми сплавами.

Газопорошковая наплавка.

Наплавка напылением.

Жду фотоотчеты проделанной работы.

После изучения лекции пройти онлайн тест.

Используемые интернет ресурсы:

https://studizba.com/lectures/129-inzhenerija/1834-gazo-termicheskaja-obrabotka-metallov/35982-28-naplavka-cvetnyh-me-i-tverdyh-splavov.html

https://revolution.allbest.ru/manufacture/00625932_0.html

https://weldering.com/svarka-medi

https://weldering.com/tehnologiya-svarki-medi-splavov