КІРІСПЕ

Менің курстық жобамның өзектілігі: өндірістік тоңазытқышты автоматтандырудың тиімді жолын қарастыру.

Адамзат ерте заманнан астың салқын жерде көбірек сақталатынын байқаған. Олар шұңқыр қазып, ол жерге алдын-ала мұздарды сақтап қойған. Осындай амалдың арқасында тағамды жаз бойы сақтауға болатын еді. Ежелгі Персияда мұзды сақтайтын үлкен жерасты қоймалары табылған. Оларды «Якшаль» деп атаған. Ондағы мұз қабырғалардың қалыңдығы екі метрге жететін. Осыған ұқсас қоймалар ежелгі Рим мен Грецияда да болған. Олардың бір кемшілігі – үлкен еңбек пен ішкі жағдайды да қалыпты сақтауды қажет ететін. Сондықтан, ең алғаш тоңазтқыш ойлап табылғанда адамзат жаңа дәуірге, таза жеміс жидек пен басқа да тағамдардың дәуіріне қадам басты.

Өндірістік тоңазытқыш - температурасы қоршаған ортаның температурасынан төмен болатын, жоғары температурада микроорганизмдер әсерінен жылдам бұзылатын азық-түлік өнімдері мен тағамдарды сақтауға арналған құрылғы немесе арнаулы камералар.

Ең алғаш тоңазытқыш термині 1800 жылы пайда болды. Оны Томас Мур ұсынды. Ол сыртқы ортадан бөлектелген, қоян жүнінен жасалған қорапшасын солай атады.

Тоңазтқышты шын мәнінде жасап шыққан америкалық – Оливер Эванс. Ол ең алғаш тоңазтқыш машинаның үлгісін ойлап тапты. Бірақ, ол практикалық тұрғыда іске аспады. 1834 жылы Якоб Перкинс, Эванстың үлгісін негізге ала отырып, буды қысу арқылы істейтін тоңазтқышты жасап шығып, оған патент алды. Кейінірек, 1841 жылы дәрігер Джон Горри компрессорлардың көмегімен салқындататын қазіргі тоңазтқыштардың жүйесін жасап шықты.

XI ғасырдан бастап тоңазытқыш агенті ретінде тұз қосылған суды қатыру жолымен тұзды мұз пайдаланылды. 1834 жылы Лондонда тоңазытқыш құрылғысы Джекоба Перкинстің жобасы бойынша құрастырылды.Салқындату агенті ретінде этил эфирі пайдаланылатындықтан бұл құрылғы кеңінен қолданылмады.

1871 жылы француз Шарль Телье метил эфирімен жұмыс істейтін құрылғы ойлап тапты. 1872 жылы ағылшын Бойль амиакты тоңазытқышты ұсынды. Х1Х ғасырдың ортасында абсорбциялық тоңазытқыш пайда болды. 1880 жылдары Карл Линде амиакпен жұмыс істейтін өндірістік тоңазытқыш құрасытрып шықты. Осыдан бастап сыра, кондитер өндірістері мен сүт өнімдерін қайта өңдеу салаларында тоңазытқыштар енгізіле бастады. Бұл жаңалықтар қарапайым адамдардың күнделікті өміріне әсер ете қоймады. Олар тұрмыста бұрынғыдай алдын ала дайындалған мұзды пайдаланып жүрді. Себебі, алғашқы тоңазтқыштар өте үлкен, қымбат және қауіпті болатын. Аса қымбат емес тұрмыстық теxниканы алғаш 1873 жылы Карл фон Линдев жасауға тырысты. Бірақ, ол бұрынғыдай өте үлкен және қолайсыз еді. Қазіргі тоңазтқыштардың танымал үлгілері тек 1916 жылдан пайда бола бастады. Жасанды салқындату өндірістің басқа да салаларына енгізілді: химия, металлургия, тау-кен, тоқыма, құрылыс материалдары, мұнайды қайта өңдеу, медицина салаларында, тұрмыста т.б.

Тоңазытқыштар тұрмыстық және өнеркәсіптік болып ажыратылады. Тұрмыстық тоңазытқыш әр түрлі азық-түлікті және үйде дайындалған тағамдарды бұзылудан сақтауға арналған; бір немесе бірнеше камерадан тұрады. Камералардағы температура өнімдерді мұздатуға (мұздату камерасы) және тоңазытуға (тоңазыту камерасы) арналған. Тұрмыстық Тоңазытқыштардың тек мұздату камерасынан тұратын түрлері де болады. Тоңазыту және мұздату камераларындағы температура арнайы буландырғыштардың көмегімен тұрақтандырылады. Тұрмыстық Тоңазытқыш. тоңазыту агрегатының әсер ету принципі, тех. сипаттамалары, құрылымдық ерекшелігі бойынша компрессиялық және абсорбц. болып бөлінеді. Өнеркәсіптік Тоңазытқыштар өндірістік және тарату Тоңазытқыштарына бөлінеді.

Өндірістік тоңазытқыштар тамақ өнеркәсібі кәсіпорындарында орнатылады, ал тарату Тоңазытқыштары бөлшек саудада және қоғамдық тамақтандыру кәсіпорындарында пайдаланылады. Тоңазытқыштар, сондай-ақ пайдалану саласына, сақталатын өнімнің түріне, сыйымдылығына байланысты дайындау Тоңазытқышы, көліктік-экспед., т.б. болып бөлінеді. Тоңазыту қондырғылары тоңазыту машиналарынан, жасанды температуралық ортаны жасайтын, тасымалдайтын аппараттар мен құрылғылардан тұрады.

І НЕГІЗГІ БӨЛІМ

Технологиялық процесс туралы жалпы мәлімет

Өндірістік тоңазытқыш - температурасы қоршаған ортаның температурасынан төмен болатын, жоғары температурада микроорганизмдер әсерінен жылдам бұзылатын азық-түлік өнімдері мен тағамдарды сақтауға арналған құрылғы немесе арнаулы камералар.

Тұрмыстық тоңазытқыштардың компрессиялы және абсорбциялы деп аталатын екі түрі шығарылады. Олар бір-бірінен тоңазыту агрегатының әсер ету принципі (суық шығару әдісі бойынша) және осыған сәйкес конструкциялық жасалу ерекшеліктері мен техникалық сипаттамалары бойынша ажыратылады.

Компрессиялық түрдегі тоңазыту агрегаты электр двигателінен шығатын жетегі бар компрессордан, буландырғыштан, конденсатордан және сүзгі-кептіргіштен құралады. Тоңазытқыштың камерасы буландырғыштың каналдарындағы суытқыш агенттің («хладон-12») компрессор арқылы циркуляциялануы (айналыс жасауы) нәтижесінде салқындайды. Компрессиялық тоңазыту агрегатының аумағы шағын, тоңазытқышты пайдалану кезінде қозғалмалы детальдарын алмастыруды және майлауды қажет етпейді. Компрессор жұмыс істеген кезде одан шамалы дыбыс білінеді және тоңазытқышты аздап дірілдетеді. Бұл оның басты кемшілігі болып табылады. Егерде компрессор-мотор жақсы реттелген және тоңазытқыш орнықты орнатылған болса, онда әлгі кемшілік мүлде азаяды. Көп позициялы автоматты реттеуіш тоңазытқыштың камерасында қажетті температураны ұстап тұру үшін тоңазыту агрегатын ауық-ауық жұмыс істетіп және тоқтатып тұрады. Жылытқышы бар генератордан, конденсатордан, буландырғыштан және абсорберден тұратын абсорбциялық тоңазыту агрегатында суық абсорбция жолымен — қатты немесе сұйық заттардың (абсорбердің) суытқыш агенттің, әдетте аммиактың буын жұтуымен шығарылады. Жүйедегі суытқыш агенті электрлік жылытқыш (генератор) арқылы циркуляцияға түседі.

Абсорбциялық тоңазыту агрегатында қозғалмалы механикалық бөліктер жоқ, сондықтан ол шусыз жұмыс істейді. Компрессиялық тоңазыту агрегатының салқындатуы абсорбциялық түрге қарағанда күшті. Компрессиялық тоңазытқыштардың тоңазыту камерасында салқындату мен төмен температура шығару процесі едәуір тез өтеді және абсорбциялық тоңазытқыштағыдан төменірек температура алынады. Бұған қоса компрессорлық тоңазыту агрегатының ауық-ауық қысқа мерзім жұмыс істеуі (тоңазыту камерасының тиісті түрде жылулық оқшаулануы болғанда) электр энергиясын үнемдеп жұмсауға жағдай жасайды, абсорбциялық агрегаттардағы генератордың тоқтаусыз жұмыс істеуі электр энергиясы шығынын көбірек кетіреді. Жаңа типтегі «Кристалл-9» абсорбциялық тоңазытқышы бұған жатпайды, бұл көптеген көрсеткіштері бойынша компрессиялық түрдегі тоңазытқышқа ұқсайды, соның өзінде абсорбциялық түрдегі тоңазытқыштарға тән артықшылықтарын сақтап қалған. Бір камералы және қос камералы тоңазытқыштар да бар. Бір камералы тоңазытқыштың тоңазыту камерасының төменгі температуралы бөлімі бар (мұздату бөлімі немесе мұздатқыш), онда —6˚С-тан —12˚С-қа дейінгі (кейбір тоңазытқыштарда —18˚С-қа дейін) температура сақталады, ал тоңазыту камерасының өзінде 0—6˚С температура болады. Мұздату бөлімінің температуралық диапазондары тоңазытқыштың қақпағында жұлдызша немесе қар ұлпасының бейнесімен белгіленген: бір жұлдызша —6˚С, екі және үш жұлдызша тиісінше —12˚С және —18˚С температураға сәйкес келеді. Тоңазыған күйде сақталатын көптеген азық-түліктер үшін —12˚С-тан —18˚С-қа дейінгі температура тиімді болып табылады. Қос камералы тоңазытқыштардың төменгі температуралы бөлімі тоңазыту камерасынан іс жүзінде оқшауланған, сондықтан ол өзіндік температуралық режимі бар жеке тоңазыту камерасы болып табылады (қос камералы деп аталуы да осыдан). Мұндай тоңазытқыштарда оның ішіндегі ауаның циркуляциялануынан (алмасуынан) болатын камералар арасындағы жылу алмасу құбылысын болғызбау жағы қарастырылған. Күнделікті тұрмыста мұздату камерасы тоңазыту камерасына қарағанда едәуір сирегірек ашылатындықтан қос камералы тоңазытқышты мұның жұмыс режимі бір камералы тоңазытқыштағыдан едәуір тұрақты болады. Мұның үстіне камераларды оқшаулау энергияны аз жұмсап, мұздату камерасында айтарлықтай төменгі температура (—18˚С) тудыруға мүмкіндік береді. Осының нәтижесінде азық-түлікті ұзақ уақыт – сақтауға қолайлы жағдай жасалады, буландырғыштың сыртында пайда болатын қар қырауының қалынбауы баяулайды және тоңазытқыштың камераларына берілген температураны ұстап тұруға қажетті электр энергиясының шығыны кемиді.[1]

Компрессионды тоңазытқыш машинасы төрт бөліктен тұрады:буландырғыш,компрессор,конденсатор,термореттеуші вентиль.

Компрессор-булағыштан тоңазытқыш агент сорып алуға арналған машина.Компрессор құрылымы бойынша: поршеньді, бұрандалы, ротациялық шығыршықты, турбокомпрессорлы болып келеді.Тоңазытқыш машиналарының компрессорлы тоңазытқыш агентінің қолданылу түрі бойынша аммиакты және фреонды.Суық өндіргіші бойынша 14кВт дейін-кемірек, 105кВт дейін-орташа, 105кВт жоғары-көбірек.

Тоңазыту машинасының жұмыс жасау принципі.Тоңазытқыштар салқындатылатын және салқындатылмайтын бөліктерден тұрады: салқындатылатын бөлімі бірнеше камералардан құралады: өнімдерді мұздату, сақтау, жылыту немесе ерітуге арналған камералар. Салқындатылатын бөлімнің қосалқы камераларына өнімді қабылдау және сұрыптау, ақаулы өнімді уақытша сақтау, тарату т.б. жатады. Салқындатылмайтын бөлігінде машиналық бөлім, аппараттық, қазандық, трансформатор подстанциясына, әкімшілік және тұрмыстық бөлме , зертхана орнатылады. Тоңазытқыш жайларды бір этажды немесе көп этажды етіп соғады. Сиымдылығы 5000 т тарату тоңазытқыштарын бір этажды етіп соғады. 5000 тоннадан жоғары сиымдылықтағы тоңазытқыштарды көп этажды етіп құрылымдайды. Өндірістік тоңазытқыштардың этаж саны мекеменің типіне, өндірістік қуатына, технологиялық процестердің сипатына, тоңазыту қажеттіліктеріне байланысты цехтардың орналасу ерекшеліктеріне және басқада факторларды ескере отырып анықталады. Тоңазытылатын бөлімнің есіктерінде изоляциялық материалдармен қаптайды. Тоңазыту камераларына жылы ауаның кіріп кетпеуі үшін изоляцияландырылған тамбурлар қарастырылған. Әдетте бірнеше камераға бір тамбур немесе бір дәліз арқылы кіретін етіп жасайды. Тоңазытылатын жайларда терезе қарастырылмаған.Тамақтандыру орындарында, сауда тармақтарында тоңазытқыштарды мекеменің жайына орналастырады.

1.1-сурет Компрессиялы тоңазытқыштың жұмыс істеу сызбасы

1 - конденсатор, 2 - капилляр, 3 - буландырғыш, 4 - компрессор

Тоңазытқыштың 4 негізгі құраушы бөлігі бар:

1. Хладагент – айналып жүретін және жылуды тасымалдайтын заттек. Хладагент ретінде фреон газы қолданылады.

2. Компрессор – насос қағидасы бойынша жұмыс істейтін және хладагентті шеңбер бойымен айдайтын мотор.

3. Конденсатор – ол арқылы жылу сыртқа, қоршаған ортаға шығады. Конденсатор – бұл тоңазытқыштың артқы қабырғасындағы тор.

4. Буландырғыш – ол тоңазытқыштағы жылуды алып шығады. Әдетте тоңазытқыштың артқы қабырғасы буландырғыш қызметін атқарады.

Тоңазытқыш машина - салқындататын объектінің температурасын төмендету мақсатымен белгіленген уақыт бойынша тоңазытқыш циклін міндетті түрде іске асыратын техникалың құрылыстың жиынтығы.

Сұйықтың төменгі температурамен қайнау процесін қолданып жұмыс жасайтын тоңазытқыш машиналары жұмыс жасаушы дене толтырылған тұйық жүйені елестеді. Тоңазытқыш машинасында айнала отырып, ол өзінің суытатын ортасы және айналу процесінде сол жылуды қоршаған ортасына (ауа, су) алғашқы қалпында қайтарады. Айналым процесі ондағы жұмыс денесі мөлшерін үздіксіз салқындатумен қамтамасыз етеді. Салқындаушы ортаның температурасы жылуды алатын ортаның температурасынан жоғары. Кеңейту және дроссельдеу арқылы дененің жұмыс жасау температурасын төмендетеді.

Үздіксіз айналым процесінде салқындатылған ортаның жылуы төменгі температурамен одан да жылы қоршаған ортаға беріледі, ол - қайта айналу процесі - цикл. Тоңазытқыш машинасында айналған жұмыс денесі және кері айналу процесін туғызушы тоңазытқыш агенті болып табылады.

Термодинамиканың екінші заңы бойынша, айналым процесінде механикалық және жылыту жұмыстары түріне көп қуат жұмсау талап етіледі.

Денеден алынған суықты қоршаған жылы ортаға ауыстыру нәтижесінде туатын жасанды кері айналу процесі тоңазыту циклі деп аталады. Төменгі температурада қайнауды салқындатуға пайдаланатын қондырғыны тоңазытқыш машинасы дейміз.

Жұмыс денесі (ауа) агрегаттарының жағдайы жұмысты өзгеріссіз жасайтын тоңазытңыш машиналары ауалы немесе газды тоңазытқыш машиналары деп аталады. Кері айналу процесін жасайтын машинаны жылытуға қолдануға болады, ол жылыту насосы деп аталады. Мұндай машинадарды кондиционерлі жүйеде пайдаланады. Жылуды бір қалыптан екіншісіне ауыстыруға арналған тоңазытқыш машиналары қуатының түріне байланысты компрессорлы (механикалың қуат жасайтын) және абсорбциялы не болмаса буэжекторлы (жылу қуатын пайдаланатын) болуы мүмкін.

Компрессор буландырғыштың ішінен хладагентті жұтады. Бұл кезде хладагент бу күйінде болады. Компрессор қысыммен оны конденсаторға жүктейді. Хладагент қысымнан сығылып, газдан сұйық күйге ауысады. Сонымен бірге температурасы көтеріледі. Ыстық газ конденсатордың трубаларымен өткенде қоршаған кеңістікке жылуын береді және нәтижесінде бөлме температурасына дейін суиды.

Содан кейін өте тар саңылау арқылы (капилляр) хладагент буландырғыштың ішіне түседі. Оның қысымы бірден азайып, және соның арқасында хладагент буланады. Ол қайнап, буға айналады. Сонымен бірге ол қатты суиды. Нәтижесінде буландырғыштың қабырғасындағы жылуды алып, ал буландырғыш өз кезегінде тоңазытқышты және оның ішіндегі азық-түліктерді суытады

Осылайша, хладагент мына цикл бойынша жұмыс істейді: конденсатордың ішінде ол жоғары қысымның әсерінен сұйықтыққа айналады және жылу бөлу арқылы сұйық күйге ауысады, ал буландырғышта төмен қысымның әсерінен қайнайды және жылуды жұтып газға айналады.

Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Тоңазытқыш қондырғыларын қолдану мақсаты тоңазытылатын бөлмелерде қалыпты температура- ылғалдылық режимді сақтау немесе қондырғылардың қауіпсіз және сенімді жұмыс жасауы жағдайында салқынды өндіруге минималды шығын кезінде өндірістің технологиялық процестерін қамтамасыз ету болып табылады.

Автоматты реттелетін параметрлерге мыналар жатады: тоназытқыш камерасы ауа ылғалдығы мен температурасы, салқындатушы температурасы; буландырғыш аспап , сұйықтық аппаратын тоңазытқыш агентімен толтыру, бу температурасы, компрессор ыдысын майға толтыру, салқындатылған батареядан шықты автоматты түрде алу, ауаны тоңазытқыш қондырғыларынан шығару.

Салқындату объектісінің температурасын реттеу. Салқындату объектінің берілген температурасын ұстап тұру үшін тоңазытқыш машина бірлігінде салқындаушы объектіге түскен жылуды одан түгел тартып алу қажет. Жылу ағысының мөлшері тоңазытқыш камерасында ішкі жағдайдың ауысу уақыты бойынша (сыртқы ауаның температурасы, камераға түсетін салмақ, т.б. ) өзгереді, сондықтан салқындаушы объектіде бірқалыпты температураны сақтап тұру үшін ауыспалы жылу ағыстарымен міндетті түрде салқынөндіргіш тоңазытқыш құралдары мен компрессордың режимі өзгеруі қажет.

Тоңазытқыш машиналарды таңдап, келтіру үлкен жылу жүктерімен іске асады. Тоңазытқыш машиналар қондырғылары температурасын жөндеу компрессорларды тоқтатып мезгілімен жіберу жолымен жүргізіледі. Осы мақсатпен екі позициялы құрал РТ реле қолданылады, ол камерадағы температураны немесе РТН булағыш температура өзгеруін не булағыш РДН қысым өзгерісін өлшеп жөндейді.

Тоңазытқыш қондырғыларындағы бір объектілі салқындаудың температурасын баяу ретке келтіруді температураны пропорционалды реттеуіш көмегімен сорғыш сызыққа құрылған іске асырылады. Температура төмендегенде реттеуші клапаны жасырынады, бу сорылуы кемиді, булағышта қысым мен температура көтеріледі де, камераның салқындау белсенділігі азаяды. Бір компрессорлы және бірнеше салқындаушы объектілердегі әр түрлі температура салқындағанда өзіне дейін ПРД пропорциялы қысым реттеушіні қолданады, сол себепті бұл булағыш камерасында сорғыш компрессорға қарағанда тым жоғары қысымды сақтауға болады. Ондағы бу қуысына түскен бу бөлшегі терезелер арқылы сорғыш қуысқа жіберіледі де, каналдардың қосылуы арқылы сорушы камераға жіберіледі және каладардың қосылуы арқылы сорушы камераға жіберіледі. Сорғыш қысым төмендеген кезде золотник майлау қысымын жасап, компрессор өндіргіштігін азайтады. Бұрандалы агрегат автоматты басқару жүйесімен жұптаса суықөндіргіштікті реттейді. Поршеньді компрессорлардың суық өндіргіштігі сорғыш клапандар пластинасын қысу арқылы реттеледі.

Автоматтандырылған технологиялық процестердің функционалдық схемасы

Поршенді компрессоры бар аммиакты тоңазытқыш қондырғыларда буландырғыштағы сұйық аммиактың деңгейін автоматты реттеу жүйесі қарастырылған. Деңгейді автоматты реттеу жүйесі бірконтурлы «Старт» жүйесінің пневматикалық реттеуіштерін пайдалану арқылы орындалады. УБ – П типті ГСП жүйесінің 9а деңгей өлшегіші датчик болып есептеледі. Сигнал датчиктен ПВ10.1Э типті 9б екінші приборға келіп түседі. Онда ПР 3.21 типті ПИ реттеуіш 9в орнатылған. Екінші прибор деңгейді бақылауға және қажет болған жағдайда енгізілген басқару сигнализациясының көмегімен реттеуді қолмен орындауға мүмкіндік береді. Буландырғыш барлық жағдайларда деңгейдің үш мәні бойынша сигнализацияға ие болуы тиіс: қалыпты, жоғарғы ескертуші және жоғарғы апаттық. Датчиктер ретінде сигнализацияның әрбір шегіне бір – бірден ПРУ – 5 типті сигнализаторлар 8а қолданылады. Деңгей жоғарғы ескертуші сигналға дейін жоғарылаған уақытта сұйық аммиактың буландырғышқа берілуі 9д соленоидті вентил мен есепке алынады, ал деңгей жоғарғы апаттық сигналға жеткенде компрессордың барлығы өшіріледі.

Суықтасушы ретінде + 4ºС температураға дейін салқындатылған су қолданылатын мұздатқыш қондырғыларда оның мұздау қауіптілігі пайда болады. Мұндай қондырғыларда буландырғыш үшін 7а – 7б буландырғыштардағы қысымды автоматты реттеу жүйесі қарастырылған. Ол деңгейді автоматты реттеу жүйесі сияқты «Старт» жүйесінің пневматикалық реттеуіштерін пайдалану арқылы орындалады.

Әрбір буландырғыш аммиактың қысымын бақылау приборына 6а, буландырғышқа дейінгі және кейінгі суыұтасушы температурасын бақылау приборына 1а және 2а, буландырғыш кірісіндегі сұйық аммиак температурасын бақылау приборына 4а және шығысындағы аммиак буының температурасын бақылау приборына 3а ие болуы тиіс. Суықтасушы температурасы дистанционды бақылау приборы - кедергі термометрі 5а мен бақыланады. Ол өздігінен жазатын көпір 5б жинақтамасында жұмыс істейді.

1.3.1 - Поршенді компрессоры бар тоңазытқыш қондырғысының функционалдық схемасы

1.4 Принципиалды электрлік схеманы қарастытыру

Берілген сызбаны (схема) жоғарыдан төмен және солдан оңға қарай оқу қажет. Әрбір тізбек тоғыспайтындай болып сызылған. Электрмен қоректенетін элементтер төменгі бөлігінде орналасқан. Бұл реле электр қозғалтқыштарының орамасы, электрмагнитті орамалар, электр қозғалтқыштар, т.б. Термореледе Ғ электр қозғалтқыштар 95 және 96 түйіндерге өзара іске қосылған. Сызбада сондай-ақ, қайта іске қосатын S тетіктері (кнопки) көрсетілген. Сызбаның жоғары бөлігінде 13 және 14 жалғанған қосымша байланыс (контакт) K релесі көрсетілген.13,14,95,96 т.б. мәндері Данфосс іске қосу компанияласындағы байланыстармен сәйкес мәнде келеді. K1 реле орамасы қосымша 13 және 14 байланысқа жалғанған. Сызбада қосымша байланыстарды тоқтан ажырату ережесі де көрсетілген. Бейтарап және жеке реле орамаға сәйкесінше қосымша байланыстарына электр тізбегін табуға болатын нұсқаулық бар. 13-14 әруақытта ашық байланысты (тұйықтаушы байланыс), 11-12 әруақытта жабық байланысты (үзілісті байланыс) көрсетеді. Электрлік сызбаны мына түрде оқу керек: ауаның температурасы көтерілгенде, реле тоңазытқышта температура KP61, 2 және 3 түйіндерге қосылғанда тоқ ұрады(замыкается).( S1 және S2 іске қосылады.) CIT электр қозғалтқышын жасаушылар жаңа үлгідегі K1және K2 желдеткіштерін жасап жатыр.3 және 4 қосымша электр тізбектері де бір мезгілде тоқ ұрады(замыкается).Егер 2 және 3 түйіндеріне KP 15 жоғары және төменгі қысымдағы екі блокты реле қосылса, және S3 қосқышы тоқ ұрса, компрессордың K3 CIT релесі қосылады. Бір мезгілде компрессор жұмысын бастайды, және 5 тізбектегі қосымша байланыс арқылы сұйықтық желіде орналасқан EVR соленоидты вентиль Е оралымына тоқ жіберіледі. Соленоидты вентиль ашылады және газдандырғыш сұйық хладаген шығара бастайды,ал шығын термореттегіш вентиль ТЕ арқылы реттеледі.

1.5 Автоматтандыру құрылғыларына тапсырыс беру спецификациясы

| Поз. | Орта параметрі,өлшенетін параметрлер | Техникалық сипаттамасы | Маркасы | Саны | Ескерту |

|

TI 1а,2а 3а,4а | Температура | ОВЕН ТРМ133М температура бақылаушы аспап, Максималды жүктеме ток сигналы 180мА | ОВЕН | 4 | Жергілікті жерде |

|

LE 8а,9а 10а, 11а | Деңгей | AKS 4100/4100U деңгей түрлендіргіш аспап Стандартты ток сигналы 4-20мА

| «Данфосс» компаниясы | 4 | Жергілікті жерде |

|

TE 5а | Температура | ОВЕН ДТС125Л кедергі термометрі Стандартты ток сигналы 4-20мА | ОВЕН | 1 | Жергілікті жерде |

|

PE 6а,7а | Қысым | JUMO 4 ADM-35 тензометрлік деңгей түрлендіргіші Стандартты ток сигналы 4-20мА | JUMO | 2 | Жергілікті жерде |

|

LIA 8б, 10б, 11б | Деңгейді көрсетіп сигналдаушы | Контур-У деңгей бақылаушы,сигналдаушы аспап Стандартты ток сигналы 0-5,0-20 немесе 4-20мА | Контур-У | 3 | Жергілікті аспап |

|

PIR 6б, 7б | Қысымды тіркеп көрсетуші | 642 PPC4 типті қысымды тіркеп көрсетуші аспабы Стандартты ток сигналы 4-20мА | Fluke Calibration | 2 | Жергілікті аспап |

|

LIR 9б | Деңгейді тіркеп көрсетуші | HRH-1 типті деңгейді тіркеп көрсетуші аспап Стандартты ток сигналы 4-20мА | HRH-1 | 1 | Жергілікті аспап |

|

TIRA 5б | Температураны тіркеп көрсетіп сигналдаушы | Endress+Hauser ұсынған температураны тіркеп көрсетуші,сигналдаушы аспабы Стандартты ток сигналы 4-20мА | Endress+Hauser | 1 | Қалқанда орналасқан |

|

PIC 7в | Қысымды реттеп көрсетуші | ОВЕН ТРМ500 типті үнемді термореттегіші Реттеп көрсетуге арналған ток сигналы 5-30мА | ОВЕН | 1 | Қалқанда орналасқан |

|

LIC 9в | Деңгейді реттеп көрсетуші | ОВЕН САУ-М6 типті деңгей реттегіші Стандартты ток сигналы 4А | ОВЕН | 1 | Қалқанда орналасқан |

ІІ ЕСЕПТЕУ БӨЛІМІ

2.1 Диафрагмадағы қысым құламасы көмегімен шығынды есептеу

Есеп нұсқасы №9

Диафрагма қондырылған құбыр өткізгішпен өтетін домендік газдың массалық шығынын анықтау. Шығынды өлшеу жүйесінің сипаттамалары мен бастапқы шамалары және өлшеу нәтижелері кестеде 2.1 көрсетілген.

Кесте 2.1

| Параметрдің аталуы және өлшемі | Белгіленуі | Шамасы |

| Құбыр өткізгіш диаметрі, 20°С кезіндегі, мм | D20 | 670 |

| Диафрагма саңылауының диаметрі, 20°С кезіндегі, мм | d20 | 370 |

| Диафрагма алдындағы газдың (абсолютті) қысымы, МПа | Р | 107 |

| Газдың температурасы 0C | T | 36 |

| Диафрагмадағы қысым құламасы, кПа |  | 246 |

| Диафрагма типі | - | Бұрыштық жинақтауыш |

| Құбыр өткізгіш материалы | - | Болат 15 |

| Құбыр өткізгіштің ішкі бетінің жағдайы | - | Тігіссіз прокатты |

| Диафрагманы тексеріс аралық интервалы |  | 2 |

| Диафрагма материалы | - | 12Х17 |

| Диафрагма алды жергілікті кедергісі | - | Бекітпе |

| Диафрагма алды құбыр өткізгіштің түзу сызықты участок ұзындығы, м | L1 | 2,3 |

| Құбыр өткізгіш осінің салыстырмалы диафрагма осіне ығысуы, мм | ех | 1,5 |

| Диафрагма дискасының қалыңдығы, мм | ЕД | 5 |

Тарылтылған қондырғылардағы қысымның түсу шамасы бойынша шығын тәжірибеде былайшы анықталады:

Құбыр өткізгіштің материалының маркасына байланысты.Болат 15

ае=11,1 be=7,9 ce=3,9

Тарылту құрылғысының материалына байланысты. 12х17

ае=9,4 be=7,4 , ce=6,0

мұндағы ае, be, ce – cәйкесінше температура диапазонындағы тұрақты коэффи-циенттер, кестеде көрсетілген [2. 23 бет 2.1. кесте].

Температураның кең диапазоны үшін әртүрлі материалдардың γ сызықты ұлғаюының температуралық коэффициент мәні 10 % қателікпен мына формуламен есептелуі мүмкін:

γ =10−6 , (1.1)

, (1.1)

Жұмыс жағдайындағы құбыр өткізгіштің және тарылтылған қондырғының диаметрлері анықталады (жұмыс ортасының t температурасы кезіндегі):

D = D20 [1+ γ(t − 20)]; (1.2)

D = 670* [1+0,00001138*(36 − 20)]=670,12 мм;

d = d20 [1+ γ(t − 20)]. (1.3)

d = 370* [1+0,00000966 (36 − 20)]=370,06 мм.

мұндағы γ – тарылтылған қондырғыдағы және құбыр өткізгіштегі материалдың сызықты ұлғаю коэффициенті;

D20, d20 – 20 °С температура кезіндегі құбырдың және тарылтылған қондырғы саңлауының диаметрлері.

β- диафрагма саңылауының салыстырмалы диаметрі мына формуламен анықталады

β =  (1.4)

(1.4)

� �.

�.

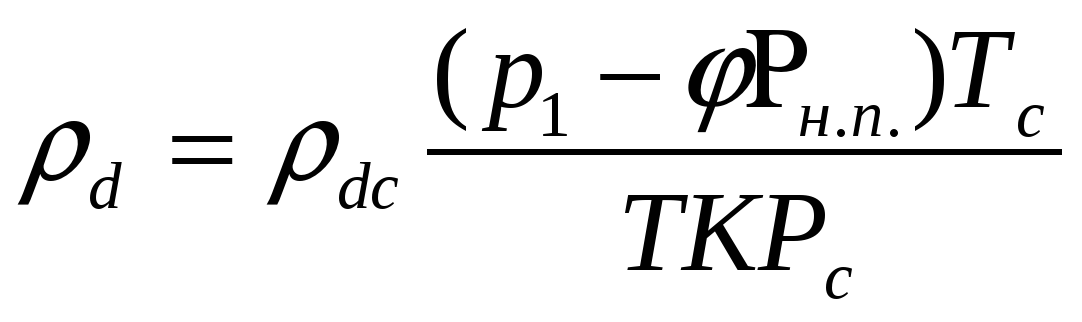

Жұмыс жағдайындағы ылғал газдың тығыздығы мына формуламен анықталады: ρ, кг/м3

� � (1.5)

� (1.5)

��

Жұмыс жағдайындағы құрғақ газдың тығыздығы мына формуламен анықталады:

[2. 44 бет 3.14 формула].

Стандартты жағдайдағы газдың құрғақ бөлігінің тығыздығын төмендегі формула мен және П4 кестемен анықталады:

=

= �

�

�

Газдың құрамы кесте 2- те көрсетілген.

Кесте 2.2

Газдың құрамы

| Компонент | СО2 | СО | Н2 | СН4 | N2 |

|

| 12 | 27 | 1 | 0,2 | 59.8 |

Жұмыс жағдайындағы салыстырмалы газ ылғалдылығы 40% тең. Жұмыс жағдайындағы газдың физикалық қасиетін анықтаймыз.

Жұмыс жағдайындағы доменді газдың динамикалық тұтқырлығының коэффи-циенті (3,5-3,7) формула және П.4 кесте бойынша анықталған.

� � (1.6)

� (1.6)

Адиабаттық көрсеткіші мына формуламен анықталады:

(1.7)

(1.7)

Мұндағы адиабаттық көрсеткіштерді кесте П4 аламыз

Е- кіріс жылдамдық коэффициенті мына формуламен анықталады:

(1.8)

(1.8)

Диафрагманың коэффициенті үшін С∞ мына формуламен анықталады.

С = С∞ кезіндегі массалық шығын мына формуламен анықталады:

, (1.9)

мұндағы ρ– жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С∞- ағу коэффициенті.

Диафрагма үшін С∞ мына формуламен анықталады:

( 1.10)

мұндағы L1 = l1/D – диафрагма кірісінен диафрагма алдындағы қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары;

L2 = l2/D – диафрагма шығысынан диафрагмадан кейін қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары. Бұл шамалар төмендегі кестеден алынады.

Кесте 2.3

Қысымды жинақтаға қажетті саңылаулардан диафрагмаға дейінгі салыстырмалы арақашықтықтардың шамалары

| Жинақтау тәсілдері | Бұрыштық | Үш радиусты | Фланецты |

| L1 | 0 | 1 | 25,4/D |

| L2 | 0 | 0,47 | 25,4/D |

| Ескерту. D диаметр шамасы миллиметрмен өрнектелуі қажет. |

Қысым құламасын бұрыштап жинақтайтын болғандықтан L1=L2=0 тең.

Құбыр өткізгіштің эквивалентті кедір-бұдырлылығы Rш, мм берілген тапсырмадағы құбырдың жағдайына байланысты [2. 25 бет 2.4. кесте] кестеден алынады. Құбыр тігіссіз прокатты болғандықтан Rш

Өлшеу құбыр қабырғасының кедір-бұдырлылыққа Kш әсерін түзету келесі жол-мен анықталады, [2, 25 бет 2,7 формула], ал r0 [2, 25 бет 2,8 формула],

(1.11)

мұндағы

(1.12)

Рейнольдса санына түзету шамасы (1.7) бойынша ARe = 0,5 тең деп қабылданады.

ARe = 0,5 (1.9)

(1.4) формуладағы Kп диафрагма саңылауының кіріс пұшпағының топтасуына түзету енгізу, d . d ≥ 125 мм кезінде Kп = 1 тең.

(1.13)

мұндағы  – диафрагманың кіріс пұшпағының дөңгеленген радиусының орташа тексеріс аралық интервалы, ол төмендегі формуламен өрнектеледі:

– диафрагманың кіріс пұшпағының дөңгеленген радиусының орташа тексеріс аралық интервалы, ол төмендегі формуламен өрнектеледі:

. (1.14)

мұнда rн – диафрагманың кіріс пұшпағының дөңгеленген радиусының бастапқы мә-ні, өлшеу жолымен анықталады немесе τ = 0 кезінде 0,05 тең деп алу қабылданған; τп.п – тексеріс аралық интервал, жыл.

τп.п = 1 жыл болған кезде

= 0,0292 + 0,85rн (1.15)

= 0,0292 + 0,85rн (1.15)

Ортаның ұлғаю коэффициенті:

ε=0,999

→ qm ∞ (кг/с) кезіндегі массалық шығын мына формуламен анықталады.

мұндағы ρ– жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С∞- ағу коэффициенті.

Массалық шығын qm ∞ кезіндегі Рейнольдса санын Re∞ мына формуламен есептейміз:

(1.16)

Әртүрлі орталар үшін динамикалық тұтқырлық коэффициентін анықтау [2. 42 бет, 3 бөлімде] қарастырылған.

Рейнольдса санының соңғы шамасының ағып кету коэффициентіне әсерін ес-керетін KRe түзету коэффициенті анықталады. Стандартты диафрагмалар үшін KRe былайша анықталады:

(1.17)

Стандартты сопла, Вентури құбыры мен сопласы үшін KRe Рейнольдса санына түзету коэффициентін анықтаудың формулалары кестеде [2. 27 бет, 2.5 кесте] көрсетілген.

Массалық шығынның нақты шамасы төмендегі формуламен анықталады:

(1.21)

Нақты Рейнольдс саны мына теңдеумен есептеледі:

Re = Re∞ KRe (1.18)

��

Егер 5 пункте анықталған құбыр қабырғасының кедір-бұдырлылыққа түзету коэффициенті Kш≠ 1 болса, онда кедір-бұдырлылыққа түзету коэффициентінің нақты шамасы анықталады K′ш. Бұл үшін (2.7) формуласы пайдаланылады, мұндағы АRe коэффициенті мына формуланы пайдаланып анықталады:

1046 кезіндегі

(1.19)

Re=5,8*105 106 АRe = 1

K′ш = Kш = 1. (1.20)

Массалық шығынның нақты мәні мына формуламен анықталады.

(1.22)

кг/с

. Көлемдік шығын мына формуламен анықталады:

(1.23)

м3/с

Жұмыс жағдайындағы газдың көлемдік шығыны мына формуламен анықталады. , н м3

(1.24)

Тарылтылған қондырғылар арасындағы өлшеу құбырының тура сызықты участок ұзындығы және жақын жергілікті кедергісі Lk1 кем болмау керек, ол мына теңдеумен анықталады:

Lk1 = l/ D = ak + bk βсk

мұндағы аk, bk, ck - жергілікті кедергінің типіне байланысты тұрақты коэффициенттер, олардың мәндері кестеде [2. 9 бет, 1.1 кесте] көрсетілген; l, D – қарастырылып отырған тарылтылған қондырғы участогының абсолютті ұзындығы және ішкі диаметрі; β– тарылтылған қондырғы саңылау диаметрінің ортаның жұмыс температурасы кезіндегі тарылтылған қондырғы алдындағы өлшеу құбырының ішкі диаметріне қатынасы.

Диафрагма алды ішкі кедергісі бекітпе болғандықтан:

ak=21,0 bk=38,5 ck=1,4

Lk1 = 21,0+38,5*0,551,4 = 21,0+ 16=37м

Диафрагмадан кейінгі кез-келген жергілікті кедергі үшін:

ak=0 bk=8,55 ck=0,55

Тарылтылған қондырғылар арасындағы өлшеу құбырының тура сызықты участок ұзындығы мынаған тең:

Lk1 = 0+8,55*0,550,55 =6,15м

м3/с

Диафрагмадағы қысымнын жоғалуы, Δω Па мына формула бойынша анықталады.

Δω= (1-β1,9)Δр (1.25)

Δω= (1-β1,9)Δр=(1-0,551,9)*246=167,005 Па

Доменді газдың массалық шығынын өлшеу нәтижесі кесте 2.4 көрсетілген.

Кесте 2.4

|

| Параметрдің атауы | Есептеу формуласының нөмірі | Мәні |

| 1 | 200С- тағы құбырөткізгіштің диаметрі D, мм | (1.2) | 670,12 |

| 2 | 200 С- тағы диафрагма саңылауының диаметрі d, | (1.3) | 370,06 |

| 3 | Диафрагма саңылауының салыстырмалы диаметрі, β | (1.4) | 0,55 |

| 4 | Жұмыс жағдайындағы газдың тығыздығы,ρ, кг/м3 | (1.5) | 1,134 |

| 5 | Жұмыс жағдайындағы доменді газдың динамикалық тұтқырлығының коэффициенті, μ, Па.с | (1.6) | 17,43*10-6 |

| 6 | Адиабаттық көрсеткіші, К | (1.7) |

|

| 7 | Кіріс жылдамдық коэффициенті, Е | (1.8) |

|

| 8 | Рейнольдса саны Re → ∞ кезіндегі С∞- ағу коэффициенті.

| (1.10) | |

| 9 | Құбыр өткізгіштің эквивалентті кедір-бұдырлылығы Rш, мм | Кесте 2.4 | 0,1 |

| 10 | Өлшеу құбыр қабырғасының кедір-бұдырлылыққа Kш әсерін түзету | (1.11) (1.12) | 0,9986

|

| 11 | Рейнольдса санына түзету шамасы(2.7) бойынша , ARe | (2.9) | 0,5 |

| 2 | Диафрагма саңылауының кіріс пұшпағының топтасуына түзету енгізу, Kп | (1.13) (1.14) (1.15) | 1 |

| 13 | Ортаның ұлғаю коэффициенті,ε | - | 0,999 |

| 14 | → qm ∞ (кг/с) кезіндегі массалық шығын, кг/с | (1.9) | 0,5 |

| 15 | Массалық шығын qm ∞ кезіндегі Рейнольдса санын Re∞ | (1.16) |

|

| 16 | Массалық шығынның нақты шамасы, КRe | (1.17) | 1,069 |

| 17 | Нақты Рейнольдс саны, Re | (1.18) |

|

| 18 | АRe коэффициент | (1.19) (1.20) | 1 |

| 19 | Нақты массалық шығыны,qm, кг/с | (1.21) |

|

| 20 | Құрғақ газдың массалық шығыны, qm, кг/с | (1.22) | 68,28 |

| 21 | Жұмыс жағдайындағы газдың көлемдік шығыны qm, м3/с | (1.23) | 54,8 |

| 22 | Жұмыс жағдайындағы газдың көлемдік шығыны , н м3/с | (1.24) | 51,09

|

| 23 | Диафрагма алды ішкі кедергісі үшін Lk1 , м | (1.1) | 37м |

| 24 | Диафрагмадан кейінгі кез-келген жергілікті кедергі үшін Lk1 , м | (1.1) | 6,15м |

| 25 | Диафрагмадағы қысымнын жоғалуы, Δω, Па | (1.25) | 167,005 |

2.2 КСМ4 көпірінің өлшеу схемасын есептеу

КСМ4 типті автоматты теңестіру көпірінің резисторларының кедергісін есептеу қажет.

Есептеу берілгендері:

� �= -70 ºC

�= -70 ºC

� �= 130 ºC

�= 130 ºC

Термометр типі гр, 5П

U = 6,3 В

� � = 2,5 В

� = 2,5 В

� � = �

� = � � = 300 Ом

� = 300 Ом

� � = 4,5 Ом

� = 4,5 Ом

� � = 126 Ом

� = 126 Ом

� � = 315 Ом

� = 315 Ом

� �= 9 мА= 0,009А

�= 9 мА= 0,009А

Градуировкалау кестесі бойынша термотүрлендіргіштік кедергінің минимум және максимум кедергілерін таңдаймыз.

� �=3,6165 Ом

�=3,6165 Ом

� �= 7,4915 Ом

�= 7,4915 Ом

Көмекші p және q мәндерін анықтаймыз.

p = � � + �

� + � � – �

� – � � – �

� – � �

�

p = 2,5+300-3,6165-4,5 = 294,39

q = – [� �(�

�(� �+ �

�+ � �) + �

�) + � �(�

�(� �+ �

�+ � �)]

�)]

q = –[2,5(3,6165+4,5) + 300(7,4915+4,5)]= -3617,74

� � резисторының кедергісін анықтаймыз.

� резисторының кедергісін анықтаймыз.

� � = – �

� = – � � + �

� + � �

�

� � = – �

� = – � � + ��) = 11,815 Ом

� + ��) = 11,815 Ом

Реахорд түйінінің жалпы кедергісін анықтаймыз.

� � = �

� = � � · (�

� · (� �)

�)

� � = �

� = � � · (�

� · (� �) = 3,70 Ом

�) = 3,70 Ом

Реахордтың келтірілген кедергісін анықтаймыз.

� �= �

�= � �

�

� �= �

�= � �= 90 Ом

�= 90 Ом

Реахордтың келтірілген кедергісін қажетті мәнге дейін жеткізу үшін R резисторының кедергісін анықтаймыз.

R = � � =3,58 Ом

� =3,58 Ом

Өлшемдік схеманы қоректендіретін кернеудің максимал және минимал мәндерін есептейміз.

� �= U + 0.1 · U

�= U + 0.1 · U

� �= 6,3 + 0,1 · 6,3 = 6,93 В

�= 6,3 + 0,1 · 6,3 = 6,93 В

� �= U – 0.1 · U

�= U – 0.1 · U

� �= 6,3 – 0,1 · 6,3 = 5,67 В

�= 6,3 – 0,1 · 6,3 = 5,67 В

Термотүрлендіргішті кедергі арқылы өтетін максимал тоқтың мәнін біле отырып � �= 6 мА , �

�= 6 мА , � � резисторының кедергісін анықтаймыз.

� резисторының кедергісін анықтаймыз.

� � = �

� = � � – (�

� – (� �+ �

�+ � � + �

� + � � + �

� + � � + �

� + � �)

�)

� � = �

� = � � – (�

� – (� �+ �

�+ � � + �

� + � � +3,72+ �

� +3,72+ � �) = 455,67 Ом

�) = 455,67 Ом

Термотүрлендіргіш кедергі арқылы өтетін минимум тоқтың мәнін анықтаймыз.

� � = ��

� = ��

� � = �� = 0,007 А =7мА

� = �� = 0,007 А =7мА

Термотүрлендіргішті кедергі арқылы өтетін тоқтардың еселігін анықтаймыз.

K = � �

�

K = � � = 1,29

� = 1,29

егер K

III Еңбекті қАУІПСІЗДІГІ ЖӘНЕ ҚОРШАҒАН ОРТАНЫ ҚОРҒАУ

3.1. Автоматтандыру құрылғыларын пайдалану кезіндегі

техника қауіпсіздігі

Өндіріс орнының әкімшілігі тоңазытқышты пайдалану ережелерін, шығарған зауыттың, үлгілік нұсқаулығын орындауға міндетті.

Бұл нұсқауларда жұмысқа қосу, тоқтату және пайдаланған уақытта немесе апат болғанда ұстайтын режимі, жөндеушілерге тапсыру тәртібі, қауіпсіздік,қолданатын отынның түрі,т.б. көрсетіледі.

Әр жұмыскердің қолына пайдалану нұсқаулығы,құбырлардың сызбасы,арматуралардың орнатылған жерлері, жұмыс істеу уақытының тәртібі беріліп, бұзылыс немесе өрт шыққанда қолданылатын шараларжұмыс орнында көрінетін жерде ілініп тұруы керек.

Тоңазытқыш қондырғыларының ғимараты сағатпен немесе телефонмен жабдықталады.

Тоңазытқыш машинисті мынаны айқын білуі шарт:

- пайдаланатын тоңазытқыш құрылысын, жұмыс жасау принципін, қолданылатын отын ерекшелігін, экономайзерлер, ауа жылытқыштар, т.б. құрылымдарын;

- қосымша жабдықтардың құрылысы мен жұмыс принципін (газтартқыш, желдеткіш, сорғылар)

- газ жабдықтарының, бүріккіштерін, ошақтың, гарнитурлар мен арматуралар құрылысын пайдалану ережелерін;

- бақылау өлшеу аппараттарын, автоматты түрде реттеуші және өрттен қорғауға арналған саймандарының жұмыс тәсілін пайдалануын білуі;

- тоңазытқыш қондырғысының сұлбасы, орнатылған жерлері, атқаратын міндеттері мен олардың құрылысын;

- қажетті мұзды дайындау тәсілдерін;

- отынның, электр энергиясының, судың үнемдеу тәсілдерін;

-пайдалану құжаттарын толтыру тәртібін;

- жұмыс істеп тұрған жабдықтарды жөндеу.

3.2 Қоршаған ортаны қорғау шаралары және экология

Табиғатты пайдалану мен қоршаған табиғи ортаны қорғауды мемлекеттік басқару қоғамды әлеуметтік басқарудың бір саласы болып табылады. Басқарудың мақсаты – экологиялық бағдарламалардың, жоспарлардың және шаралардың орындалуын қамтамасыз ету, қоршаған ортаны қорғау, табиғи қорларды тиімді пайдалануды және салалардағы заң ережелерінің бұзылмауын қамтамасыз етуғ адам өмірі мен денсаулығына табиғи ортаның қолайлы болуына жағдай жасау.

Қазақстанда табиғатты қорғау саясаты Қазақстан Республикасының Конститутциясының 19 – шы бабында негізделген. Еліміздің тұрақты дамуын қамтамасыз ететін «2030 – экология және табиғи ресурстары» мемлекеттік тұжырымдамасына сай жүргізілу керектігі айдан анық. Бұл тұжырмдама жүзеге асу үшін кәсіпорндар ауаға зиянды заттардың шығарылуын реттеу мен табиғи ресурстарды үнемдеуге мүмкіндік беретін, аз қалдықты немесе қалдықсыз технологияны жетілдіру, яғни экологиялық таза техникалық шешімдерді өндіріске енгізіп және қоршаған ортаның ластануын азайту талабы қойылып отыр.

Қазақстан Республикасы Экология және қоршаған ортаны қорғау министрлігінің, сондай – ақ оны жергілікті органдардың(облыстық, қалалық және аудандық) атқаратын қызметіне мына төмендегілер жатады:

қоршаған табиғи ортаны қорғау мен табиғатты пайдалануды басқарудың экономикалық тетігін іске асыру;

қоршаған табиғи ортан қорғау саласында біртұтас мемлекеттік ғылыми – техникалық саясат жүргізу;

мемлекеттік экономикалық сараптаманы ұйымдастыру және жүргізу;

қоршаған табиғи ортаны пайдалану мен қорғауға және табиғи ресурстар қадастарын дұрыс жүргізуге мемлекеттік бақылауды жүзеге асыру;

табиғатты қорғау қызметін белгілейтін ережелерді, нормативтерді, стандартты әзірлеу және белгілеу;

табиғатты арнайы пайдалануға, өнеркәсіптік, тұрмыстық және өзге де қалдықтарды көмуге(жинауға), өсімдіктермен жануарлар дүниесін пайдалануда, зиянды заттарды шығару мен тастауға рұқсат беру;

табиғатты қорғау заңдарының сақталуын қамтамасыз ету, олардың бұзылғаны үшін экономикалық және әкімшілік сакциялар қолдану;

Республикадағы қорық ісіне басшылық ету мен оны жүргізуді, ерекше қозғалатын басқа да табиғи объектілер мен аумақтарды сақтау;

халық арасында экологиялық білімді насихаттау ісін ұйымдастыру және оған басшылық жасау;

қоршаған табиғи ортаны қорғау мен табиғи ресурстарды ұтымды пайдалану саласындағы республикааралық және халықаралық ынтымақтастыққа қатысу.

Жергілікті өкілді органдардың міндеттері:

тиісті аймақтарда қоршаған ортан қорғау мен табиғатты пайдалану жөніндегі бағдарламаларды бекітеді;

жергілікті бюджеттер құрамында қоршаған ортаны қорғау мен сауықтыру жөніндегі бағдарламаларды бекітеді;

жергілікті атқарушы органдар мен ұйымдар басшыларның қоршаған ортаны қорғау мен табиғатты пайдаланудың жай күйі туралы есептерін тыңдайды;

Жергілікті атқарушы органдар:

қоршаған ортаны қорғау саласында мемлекеттік бақылауды жүзеге асырады және өз құзіреті шегінде табиғатты пайдалануды реттейді.

тиісті аймақтарды қоршаған ортаны қорғау және табиғатты пайдалану жөнінде бағдарламалар әзірлеу мен оны жүзеге асыруды, экологиялық сараптаманы, қоршаған ортаны қорғау жөніндегі объектілерді салу мен қайта құруды ұйымдастырады;

қоршаған ортаны ластағаны үшін төлемдік ақы мөлшерін бекітеді, экологиялық талаптар бұзылған жағдайда шаруашылық және өзге де қызметті тоқтата тұрады және тиісті шаралар қолданады;

заңға сәйкес өзге де өкілетті жүзеге асырады.

Табиғатты пайдалану және қоршаған табиғи ортаны қорғауды басқарудың мақсаты мен әдістері осы саладағы заңдардың негізгі арқауы және қатынастарды реттейтін ержелердің мазмұны болып табылады. Бұл салада басқарудың іс жүзіне асырылуы мемлекеттік және қоғамдық құрылымдардың лауазымды адамдар мен азаматтардың іс – әрекетіне, қызметіне және олардың құқықтары мен міндеттерінің заңдарда толық қамтылуына байланысты болады.

ҚОРЫТЫНДЫ

Курстық жоба тақырыбы: "Өндірістік тоңазытқышты автоматтандыруды жобалау". Курстық жоба кіріспе, негізгі бөлім және есептеу бөлімі, еңбек қауіпсіздігі және қоршаған ортаны қорғау бөлімдерінен тұрады. Кіріспе бөлімінде тоңазытқыш жайлы жалпы мәлімет, тұрыстық тоңазытқыштың абсорбциялық және компрессорлық түрлері туралы енгіздім.Негізгі бөлімінде тоңазытқыш қондырғысының пайда болуы және оның жұмыс принципі туралы,тоңазытқыштың бөліктері туралы,функционалдық және принципиалды электрлік схемаларының жұмыс жасау принципі қарастырылды.

Технологиялық өндірістік тоңазытқыштардың бақылау параметрлерін реттеу бөлімде автоматтандырылу және оның сипаттамасына тоқталдым. Арнайы бөлімде функционалдық және принципиалды электрлік схемаларының жұмыс жасау принципі қарастырылды. Автоматтандыру құралдарына тапсырыс спецификациясы құрылды.

Бақыланатын, реттелетін және сигналданатын бөлімінде автоматтандырудың функциональдық схемасында қарастырылған белгілі бір компанияның датчиктерін жаздым. Есептеу бөлімінде тарылту құрылғысының көмегімен газ шығынын анықтадым.

Өндірістік тоңазытқыштардың бақылау параметрлерін реттеу құрал-жабдықтарды орналасуына байланысты жұмысшылардың қауіпсіздігін, қызмет көрсету және жөндеу ыңғайлылығы қамтамасыз етіледі.

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР

1.В.Кукарин, Р.Мұхамедова «Тоңазыту - компрессорлы машиналар мен қондырғылар» - Астана – 2010 ж.

2.Иванов.Б.К. «Машинист холодильных установок» - Ростов – на Дону - 2008 ж.

3.Вороненко А.В., Бухарин Н.Н «Холодильные машины», ж.

4.Тимофеевский Л.С. «Холодильные машины» - Политехника, 2006 ж.

5. «Автоматизация компрессорных установок» - Издательство ЗАО

«Данфосс», 2006 ж.

6. Пошерстник Е.Б. Заработная плата в современных условия. - М:2000г.

7. В.Г Зезин, В.А Лазуков « Определение росхода сплошных сред методом переменного перепада давления» Челябинск 2007.

8. Омаралиев Т.О «Мұнай мен газды өңдеудің химиясы мен технологиясы», І бөлім: Астана 2003 жыл.

9.http://stroy-technics.ru/article/avtomatizatsiya-protsessov-obzhiga-i-okhlazhdeniya

40

Бет

өзг. бет № құжат қолы күні

(1.7)

(1.7) (1.8)

(1.8)