Установочные элементы приспособлений и их выбор

Установочные детали (опоры, упоры, пальцы, призмы, установочные конусы, постели) образуют базовые поверхности приспособлений и обеспечивают правильную ориентацию деталей в них в соответствии с правилом шести опорных

точек. Опоры приспособлений разделяют на основные и вспомогательные. Основные опоры определяют положение детали в пространстве, лишая ее всех или нескольких степеней свободы (как правило, они жестко закрепляются в корпусе приспособления запрессовкой или сваркой), вспомогательные предназначены для придания детали дополнительной жесткости и устойчивости, например, в тех случаях, когда деталь может опрокинуться или из-за малой жесткости деформироваться. Вспомогательные опоры индивидуально подводят к установленной детали и закрепляют, в результате чего они превращаются в дополнительные жесткие опоры.

Основными опорами сборочно-сварочных приспособлений могут быть опорные штыри (рис. 11, а—г) с плоской, сферической и насеченной головками.

Рис. 11. Опорные штыри (а-г) и опорные пластины (д-е)

Детали больших размеров с обработанными базовыми плоскостями устанавливают на пластины (рис. 11, д и е), а детали небольших и средних размеров — на штыри. Регулируемые винтовые опоры, показанные на рис. 12, могут пригоняться как основные и как вспомогательные опоры. Вспомогательные опоры не влияют на точность базирования деталей.

Рис. 12. Винтовые регулируемые опоры

Рис. 12. Винтовые регулируемые опоры

Упоры устанавливаются для фиксирования деталей по боковым поверхностям. В качестве упоров, размещаемых по контуру монтируемой детали, могут использоваться прямоугольные планки, штыри, ребра. Упоры могут быть постоянными, поворотными, откидными, отводными или съемными с рифленой, сферической или плоской базовой поверхностью. Постоянные упоры крепятся на

корпусе приспособления с помощью винтов или сварки. Для повышения износостойкости рабочие поверхности упоров упрочняют термообработкой или

наплавкой.

Рис. 13. Упоры постоянные (а), откидные (б) и отводные (в)

Рационально, чтобы упор одновременно являлся и опорной базой (рис. 13, а). Откидные (рис. 13, б) и отводные упоры (рис. 13, в) применяются в тех случаях, когда форма деталей при конструкциях изделия не позволяет свободно снять его после прихватки с приспособления. Длина рабочей части упоров должна быть не меньше двух толщин фиксируемой детали. В качестве вспомогательных опор могут применяться самоустанавливающиеся одноточечные и подводимые клиновые опоры. С целью механизации и автоматизации приспособлений для перемещения

вспомогательных опор применяют механизированные приводы.

Рис. 14. Установочные призмы

При установке деталей с наружными цилиндрическими поверхностями в качестве основных опор применяют призмы (рис. 14, а) или специальные призмы с выемкой (рис. 14, б) для длинных или ступенчатых деталей. Зависимость между размерами с, Н и h при a = 90° (рис. 14, а) следующая: Н — h.+0,707 D—0,5 с.

В переналаживаемых приспособлениях целесообразно применять призмы, у

которых размер с можно регулировать.

Рис. 15. Схема установки привариваемых чисто обработанных фиксаторов:

а — не рекомендуется; б и в — рекомендуется

Предельно допустимая нагрузка Q на призму по условиям контактной прочности

Q = 0,7 bD,

где b — длина контакта детали с призмой, мм;

D — диаметр детали, мм.

Установочные пальцы могут быть постоянными и сменными. Применяются в сборочно-сварочных приспособлениях для установки на них деталей (изделий) одним или двумя отверстиями. Постоянные пальцы — цилиндрические и срезанные, сменные — цилиндрические и срезанные могут быть длинными (l³1,5D) или короткими (l

Следует отдалять обработанные поверхности платиков, пальцев и втулок от места сварки (рис. 15), а точные и чистые поверхности обрабатывать после сварки (рис. 16).

Рис. 16. Схема установки фиксаторов с припуском для обработки после

сварки: а — пальцев; б — втулок

Торцевые конусы используются для центрирования цилиндрических деталей по их геометрической оси. Конструкции жестких центров могут иметь коническую (рис. 5, а), срезанную (рис. 5, в) или рифленую поверхность конической фаски. В последнем случае такой конус применяется для передачи крутящего момента на деталь. В некоторых сборочно-сварочных приспособлениях могут применяться вращающиеся и плавающие центры.

Постели в приспособлениях образуют опорные установочные поверхности, частично или полностью копирующие форму заготовки или изделия (рис. 17).

Рис. 17. Установочные постели:

а — опорное гнездо; б — ложемент

Для реализации схемы базирования, указанной на операционномэскизе, необходимо выбрать или спроектировать установочные элементы приспособления.

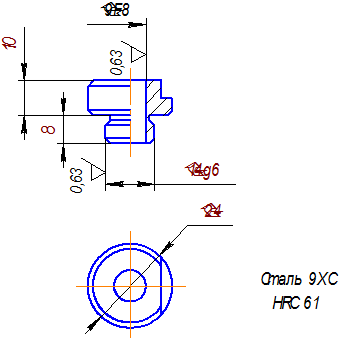

Для базирования заготовки, по диаметру Ш 20Н9 выбираем цилиндрический постоянный установочный палец 7030-09008 ГОСТ 12209-88 [7]. Конструкция пальца представлена на рис. 2. Материал пальца - сталь 20Х. Термообработка - поверхностная цементация на глубину 0,8... 1,2 мм и закалка до твердости HRC 56…61.

При базировании заготовки по торцевой поверхности для рассматриваемого случая необходимо спроектировать установочный элемент в виде кольца. При этом необходимо предусмотреть конструктивные элементы (канавки, прорези, пазы и т.д.), обеспечивающие выход режущего инструмента и свободное удаление стружки. В этот элемент по прессовой посадке должен устанавливаться цилиндрический палец.

Совокупность двух указанных установочных элементов для сверлильного приспособления системы УНП должна образовывать его наладочную часть, устанавливаемую на нижней кондукторной плите базового блока. Поэтому необходимо кольцевой установочный элемент выполнить таким образом, чтобы имелась возможность установки и закрепления его на базовом блоке. Общий вид конструкции наладочной части с указанными установочными элементами представлен на рис. 3.

![]()

Рис. 2. Палец 7030-0908 Ш20f9 ГОСТ 12209-88I

Кольцевой элемент наладочной части должен обладать высокой твердостью рабочих поверхностей. Поэтому эта часть наладки выполняется из стали 20Х с цементацией рабочих поверхностей на глубину 0,8...1,2 мм с последующей закалкой до твердости 56…61.

Габариты наладочной части, а также элементы, с помощью которых она базируется на базовом блоке (2 отв. Ш ДН7), будут в дальнейшем определены, исходя из его конструкции.

Рис. 3. Общий вид наладочной части

![]()

Выбор и расчет зажимного устройства

При проектировании приспособления системы УНП необходимо выбрать базовый блок, который обеспечит требуемую силу закрепления заготовки, а также позволит разместить в нем установочные элементы приспособления (наладочную часть). Базовые блоки сверлильных приспособлений выбранной системы имеют, как правило, подвижную часть (верхнюю кондукторную плиту), движение которой обеспечивается либо вручную, либо с помощью пневматики. В последнем случае в корпусе базового блока располагается пневмоцилиндр, шток которого обеспечивает перемещение по направляющим (скалкам) верхней кондукторной плиты. Перемещение осуществляется в вертикальном направлении.

При движении верхней кондукторной плиты вниз, заготовка, установленная в наладке, расположенной на нижней кондукторной плите, закрепляется. При движении верхней кондукторной плиты вверх заготовка открепляется и может быть произведена ее смена. На данном этапе проектирования целесообразно познакомиться с конструкциями базовых блоков [5,7].

Как сказано ранее, исходной величиной для выбора базового блока является требуемая величина силы закрепления.

Определим эту силу, для чего составим схему сил и моментов, действующих на заготовку при ее обработке (см. рис. 4).

![]()

Рис. 4. Силовая схема для расчета усилия закрепления

На заготовку действуют следующие силы: сила закрепления W, реакция опор со стороны установочного кольца приспособления N, а также осевая сила резания при сверлении Ро. Кроме того, на заготовку при сверлении действует крутящий момент Мкр .

Заготовка в процессе обработки должна находиться в состоянии неподвижности. Это обеспечивается лишь в том случае, когда в контакте заготовка - установочное кольцо будет возникать момент трения Мтр , величина которого будет не меньше величины крутящего момента, а алгебраическая сумма всех сил, действующих в одном направлении, равна нулю.

Осевую силу резания Ро в данном случае можно исключить из расчетов, так как направление ее действия совпадает с направлением действия силы закрепления, а ее величина изменяется по глубине сверления. Составим уравнения равновесия заготовки:

?Fy = 0; W - N = 0;

?МУ = 0; Мкр - Мтр = 0.

Момент трения определяется выражением

Мтр = f · N · R,

где f -коэффициент трения, значение которого принимаем равным f = 0,16 [3]; R - радиус трения, который может быть определен выражением [3,4,5]

![]()

где D и d - диаметры кольца контакта заготовки с установочным элементом; D = 58 мм (см. операционный эскиз), d = 25 мм (cм. рис. 21 и 22).

Тогда сила закрепления определится выражением

![]()

. Момент кручения определяется по формуле [8]

![]()

где СМ, q, у - коэффициенты и показатели степени, определяемыеэмпирически, в данном случае СМ = 0,0345; q = 2,0; у = 0,8; D - диаметр сверла, D = 9 мм; s - величина подачи, s = 0,15 мм/об (см.задание на разработку); Кр - коэффициент, учитывающий фактические условия обработки, который определяется выражением

Кр = Кмр= (бв/750)n,

где бв - предел прочности материала заготовки при растяжении, для стали 45 в улучшенном состоянии бв = 738 МПа [7]; n - показатель степени, n = 0,75.

Тогда момент кручения определится:

Mкр = 10 · 0, 0345 · 92 · 0,150,8 · (738/750)0,75 = 6,05 Н·м.

Сила закрепления будет равна:

![]()

Увеличиваем значение силы W на коэффициент запаса К [3, 4]. Принимаем К = 2,5.

Усилие закрепления, которое должно быть реализовано базовым блоком, составит:

W · К = 1736 · 2,5 = 4340 Н.

По этой величине производим выбор базового блока, в качестве которого может служить кондуктор скальчатый консольный с пневматическим зажимом, который имеет обозначение 7300-0283 ГОСТ 16889-89 [5, 7]. При этом целесообразно выбрать кондуктор 2-го исполнения, у которого на нижней кондукторной плите имеются два отверстия диаметром 20Н7, предназначенные для базирования и крепления наладочной части. Расстояние между центрами отверстий 200 ± 0,02 мм. Этот же размер соответствует размеру А в наладке (см. рис. 3).

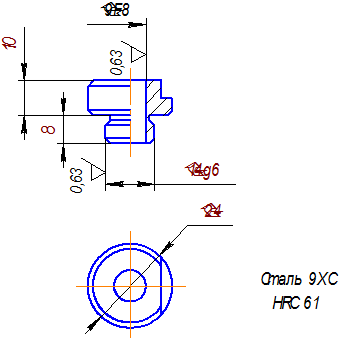

Габариты базового блока 300?335?310 мм позволяют его установить на столе станка 2Н125. Для направления режущего инструмента в сверлильном приспособлении применяются кондукторные втулки. Для повышения ремонтоспособности проектируемого приспособления будем применять сменные кондукторные втулки, которые устанавливаются в корпусе приспособления (в верхней кондукторной плите) с помощью промежуточных втулок. Произведем выбор кондукторных втулок. Сменная кондукторная втулка 7051-2084/09000 ГОСТ 18431-84 представлена на рис. 5. Материал кондукторной втулки - сталь 9ХС, твердость не ниже HRC 61 [4, 7].

![]()

Рис. 5. Втулка кондукторная сменная

7051-2084/09000 ГОСТ 18431-84

![]()

Рис. 6. Втулка кондукторная промежуточная 7051-4144 ГОСТ 18433-84

Промежуточная кондукторная втулка 7051-4144 ГОСТ 18433-84 представлена на рис. 6. Материал втулки - сталь У10А, твердость не ниже HRC 61 [4, 7].

При проектировании приспособления системы УНП целесообразно компоновать кондукторные втулки в единый блок (наладочную часть верхней кондукторной плиты) с целью возможной его замены при смене объекта производства. Разработка этой наладочной части будет произведена на этапе конструирования приспособления.

использован материал

1. https://infopedia.su/7x931c.html

2.https://studbooks.net/1715191/tovarovedenie/vybor_ustanovochnyh_elementov_prisposobleniya

Рис. 12. Винтовые регулируемые опоры

Рис. 12. Винтовые регулируемые опоры