Устройство рамных шипорезных станков: конструкция, наладка и работа на станках.

Шипорезные станки для изготовления рамных шипов бывают одно- и двусторонние.

К онструкция односторонних шипорезных станков. На односторонних шипорезных станках обрабатывают сначала один конец заготовки. Затем заготовку поворачивают и вырабатывают шип или проушину на другом ее конце. Наибольшая длина шипа, получаемая на односторонних станках - 100 и 160 мм. На рис. 13.4. показан односторонний рамный шипорезный станок. Станина 9 станка выполнена в виде колонки. На ней смонтирован механизм подачи и размещены суппорты. Режущие инструменты закреплены на валах электродвигателей. Первый (по ходу подачи материала) суппорт оснащен электродвигателем с круглой пилой 3 для торцовки заготовки в размер по длине или на заданный угол. Второй и третий суппорты размещены один над другим и оснащены электродвигателями с шипорезными фрезами 4 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель с дисковой фрезой 6 для выработки проушины. Пильный, верхний шипорезный и четвертый проушечный суппорты оборудованы механизмами, обеспечивающими вертикальное и горизонтальное настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение. Все режущие инструменты имеют стружкоулавливающие кожухи и ограждения, обеспечивающие безопасность работы на станке. Ограждения выполнены в виде шторок с электроблокировкой, исключающих возможность пуска станка при снятом или поднятом ограждении. Сбоку станины на опорной балке установлены верхняя цилиндрическая 7 и нижняя плоская направляющие, по которым на роликах движется возвратно-поступательно каретка 13. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке служат направляющая линейка 14, подпорный брусок 12, торцовый упор и гидроприжимы 1. Стол каретки можно установить наклонно с помощью винтового механизма.

онструкция односторонних шипорезных станков. На односторонних шипорезных станках обрабатывают сначала один конец заготовки. Затем заготовку поворачивают и вырабатывают шип или проушину на другом ее конце. Наибольшая длина шипа, получаемая на односторонних станках - 100 и 160 мм. На рис. 13.4. показан односторонний рамный шипорезный станок. Станина 9 станка выполнена в виде колонки. На ней смонтирован механизм подачи и размещены суппорты. Режущие инструменты закреплены на валах электродвигателей. Первый (по ходу подачи материала) суппорт оснащен электродвигателем с круглой пилой 3 для торцовки заготовки в размер по длине или на заданный угол. Второй и третий суппорты размещены один над другим и оснащены электродвигателями с шипорезными фрезами 4 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель с дисковой фрезой 6 для выработки проушины. Пильный, верхний шипорезный и четвертый проушечный суппорты оборудованы механизмами, обеспечивающими вертикальное и горизонтальное настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение. Все режущие инструменты имеют стружкоулавливающие кожухи и ограждения, обеспечивающие безопасность работы на станке. Ограждения выполнены в виде шторок с электроблокировкой, исключающих возможность пуска станка при снятом или поднятом ограждении. Сбоку станины на опорной балке установлены верхняя цилиндрическая 7 и нижняя плоская направляющие, по которым на роликах движется возвратно-поступательно каретка 13. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке служат направляющая линейка 14, подпорный брусок 12, торцовый упор и гидроприжимы 1. Стол каретки можно установить наклонно с помощью винтового механизма.

Рис. 13.4. Односторонний рамный шипорезный станок:

1 - гидроприжимы; 2 - стол; 3 - пила; 4 - шипорезные фрезы;

5 - винты настройки; 6 - дисковая фреза; 7 – направляющая

каретка; 8 - роликовтулочная цепь; 9 - станина; 10 - упор;

11 - заготовка; 12 - подпорный брусок; 13 - каретка;

14 - направляющая линейка

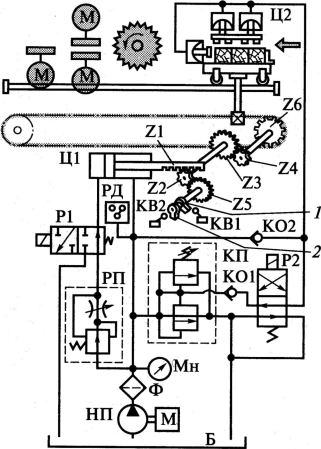

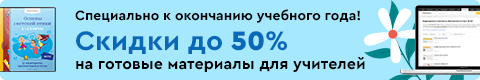

Это позволяет вырабатывать шипы с гранями, расположенными под углом до 20° к пласти детали. Гидрокинематическая схема одностороннего рамного шипорезного станка показана на рис. 13.5. Движение каретки обеспечивается роликовтулочной цепью от приводной звездочки Z6. Звездочка приводится через зубчатые колеса Z3, Z4, шестерню Z2 от гидроцилиндра Ц1, конец штока которого выполнен в виде зубчатой рейки Z1. Работой гидросистемы управляют с помощью кулачков 1, 2, поворот которых осуществляется через зубчатое колесо Z5, шестерню Z2 от шток-рейки гидроцилиндра Ц1. Гидропривод включает в себя электродвигатель М мощностью 1,1 кВт с частотой вращения 1100 об/мин, пластинчатый насос НП (Г12-32А) производительностью 12 л/мин, фильтр Ф тонкой очистки масла, масляной бак Б, гидроаппаратуру для контроля и управления работой гидросистемы, гидроцилиндр Ц1 подачи каретки и гидроцидиндры Ц2 вертикального и бокового прижима обрабатываемых деталей. Гидропривод работает следующим образом. В исходном положении каретки кулачок 2 воздействует на конечный выключатель КВ2, который включает электромагнит гидрораспределителя Р2. Масло от насоса НП по напорной линии через обратный клапан К02 и распределитель Р2 сливается в бак Б. Предохранительный клапан КП работает в переливном режиме, так как его линия разгрузки через обратный клапан KOI и распределитель Р2 также соединена с баком Б. В этот момент давление в системе отсутствует и под действием пружин штоки гидроцилиндров Ц2 отведены в исходное положение. Включают подачу каретки нажатием кнопки «Подача», в результате чего электромагнит распределителя Р2 отключается. При этом гидролиния разгрузки клапана КП перекрывается, давление в гидросистеме возрастает, детали прижимаются к столу каретки гидроприжимами Ц2. Напорная линия одновременно соединена со штоковой полостью цилиндра Ц1 через регулятор расхода РП, гидрораспределитель Р1 с поршневой полостью этого цилиндра.

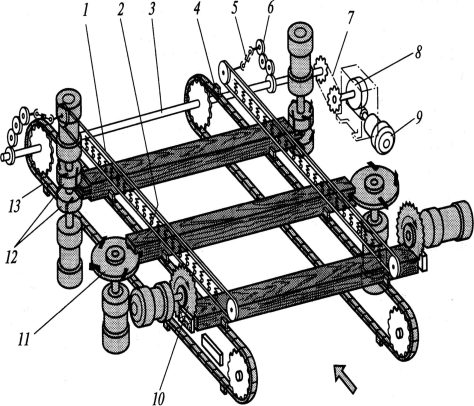

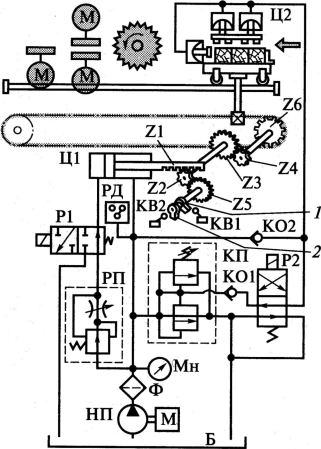

Рис. 13.6

Двусторонний рамный

шипорезный станок:

Рис. 13.5 1 - клиновой ремень;

Гидрокинематическая 2 - ролик; 3 - вал; 4 - упор;

схема одностороннего 5 - карданная передача;

рамного шипорезного 6 - зубчатая передача;

станка: 1, 2 – кулачки 7 - цепная передача;

8 - червячный редуктор

9 - электродвигатель;

10 - пила; 11 – дисковая

фреза; 12 – шипорезные

фрезы; 13 - цепь

Вследствие разности эффективных площадей поршневой и штоковой полостей возникает активная сила и начинается рабочий ход каретки. В конце рабочего хода кулачок 1 нажимает на конечный выключатель КВ1, который включает электромагнит распределителя Р1. При этом золотник распределителя Р1 перемещается в положение, при котором масло из поршневой полости цилиндра Ц1 сливается в бак Б. Начинается холостой ход, и каретка возвращается в исходное положение. В конце холостого хода кулачок 2 нажимает на конечный выключатель КВ2, который вновь включает электромагнит распределителя Р2. Давление в системе снижается, прижим освобождает детали, и предохранительный клапан КП работает в переливном режиме. Рабочий цикл заканчивается, для его повторения следует установить на каретку другие заготовки и нажать кнопку «Подача». Предельное давление в гидросистеме регулируется настройкой предохранительного клапана КП, который обеспечивает слив излишков масла в бак, предохраняя элементы механической передачи и гидросистему от перегрузок. Скорость каретки регулируют дросселем регулятора расхода РП в пределах от 2,5 до 15 м/мин. В случае аварийного отключения станка от электросети предусмотрена защита от выброса инструментом, вращающимся по инерции, незакрепленных заготовок. Защита обеспечивается обратным клапаном К02, который запирает масло в гидроприжимах и поддерживает некоторое время давление в системе при отключении электродвигателя гидронасоса.

Конструкция двусторонних шипорезных станков. Двусторонние шипорезные станки предназначены для одновременной выработки шипов и проушин на обоих концах заготовки. В зависимости от области применения их подразделяют на станки общего назначения и специализированные. Станки общего назначения изготовляют для обработки деталей с наибольшей длиной 2200 и 3000 мм.

Станки компонуют из унифицированных суппортов с режущими инструментами и элементов механической подачи заготовки. Для повышения производительности труда и качества обработки деталей шипорезные станки оснащают устройствами программного управления и настройки.

Специализированные предназначены для обработки деталей конкретного изделия. Современное производство изделий из древесины является массовым и оснащается поточными автоматическими линиями и комплексами.

Шипорезные специализированные станки обычно являются основной составной частью таких поточных линий. На рис. 13.6 изображен двусторонний рамный шипорезный станок. При использовании в массовом производстве станок может быть встроен в поточную линию. Для этого его оснащают загрузочными и разгрузочными устройствами или промежуточными межстаночными конвейерами. Станина станка выполнена в виде рамы, на которой размещены две колонки. Правая колонка жестко прикреплена к станине и не перемещается. При настройке на заданную длину обрабатывавмой детали левую колонку можно переставлять по направляющим станины с помощью электромеханического привода. Каждая колонка оснащена суппортами с четырьмя инструментальными шпинделями. Первые по ходу подачи левый и правый шпиндели оснащены пилами 10 для торцовки детали в размер по длине. Вторые суппорты с дисковыми (проушечными) фрезами 11 используют для выработки проушин. Далее по ходу подачи расположены два суппорта с шипорезными фрезами 12, которые вырабатывают верхний и нижний заплечики шипа. На колонках смонтирован механизм подачи обрабатываемого материала в виде двух параллельных конвейерных цепей 13, надетых на звездочки. Цепи приводятся в движение валом 3 через цепную передачу 7, червячный редуктор 8 от электродвигателя 9 постоянного тока. Скорость движения цепей регулируется бесступенчато от 1,5 до 16 м/мин. Конвейерные цепи изготовляют из стальных пластин или литых цельных звеньев, соединенных шарнирно осями. Для повышения сцепления с заготовкой к звеньям конвейерных цепей прикрепляют металлические или пластмассовые накладки. На звеньях с заданным шагом укреплены упоры 4. Два приводных клиновых ремня 1, расположенные над заготовками, прижимают их к конвейерным цепям с помощью подпружиненных роликов 2, установленных в корпусе прижимного устройства. Привод клиновых ремней осуществляется от вала 3 через зубчатую передачу 6 и карданную телескопическую передачу 5. Скорость прижимных ремней устанавливают на заводе-изготовителе немного больше скорости конвейерных цепей. Привод прижимных ремней можно отключить или включить рукояткой, что обеспечивает разные способы базирования при обработке узких брусковых и широких щитовых деталей. При отключенном приводе заднюю кромку (по ходу подачи) брусковой заготовки базируют по парным упорам цепного конвейера. В этом случае упоры толкают заготовку на режущие инструменты, как показано на рис. 13.6. Сила сцепления неприводного прижимного ремня с заготовкой действует на упор, создавая дополнительную нагрузку на конвейерную цепь. При включенном приводе прижимных ремней широкую заготовку ориентируют передней кромкой относительно тыльной стороны упоров. Так как скорость приводных ремней больше скорости цепей, на заготовке создается тяговое усилие, которое надежно прижимает ее к тыльной стороне упоров. В этом случае результирующая нагрузка на конвейерную цепь уменьшается, и точность обработки деталей повышается. Упоры делают подпружиненными и утапливаемыми внутрь звеньев цепи. Это позволяет обрабатывать детали, ширина которых больше расстояния между упорами. Все режущие инструменты имеют ограждения - стружкоприемники, которые присоединяются к системе отходов обработки материалов. При отомкнутых ограждениях станок не включается, так как имеется электроблокировка с помощью нормально открытых контактных микропереключателей. Электроаппаратура управления станком размещена в специальном электрическом шкафу. Современные двусторонние станки оснащают суппортами с механизированными настроечными перемещениями на заданные размеры шипов и длину детали, а для программного управления станком используют специальный пульт.

Выбор режима работы. Шипорезные работы отличаются большой глубиной (до 160 мм) и шириной (до 40 мм) торцового фрезерования. При таких величинах снимаемого слоя возникают большие силы резания, которые часто приводят к перегрузке электродвигателей и сколам (отщепам) на заключительном этапе обработки детали в зоне выхода шипорезной фрезы. Уменьшить влияние неблагоприятных нагрузок можно путем правильного выбора режущего инструмента и назначения эффективной скорости подачи. Рациональную скорость рассчитывают по известной мощности электродвигателей механизмов резания или определяют по графику их загрузки. Такие графики в зависимости от длины вырабатываемого шипа (глубины проушины) и высоты заплечиков приводятся в руководстве по эксплуатации станка. При выработке шипа, например длиной 100 мм и высотой заплечика 12 мм на одностороннем шипорезном станке, минимальная скорость подачи должна быть не более 2 м/мин.

Н аладка станков. После выбора и проверки качества подготовки режущий инструмент устанавливают на шпинделе. Заменяют инструменты, учитывая направление вращения шпинделя. При настройке одностороннего рамного шипорезного станка пила и верхняя шипорезная фреза должны вращаться против хода часовой стрелки, а нижняя шипорезная и дисковая фрезы - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 13.7, а). Поверочный угольник 4 укладывают на каретку 1 так, чтобы одна рабочая грань его прилегала к направляющей линейке 3, а другая была параллельна передней кромке каретки. На станине с помощью стойки устанавливают индикатор 5, измерительный наконечник которого должен касаться рабочей грани угольника. Перемещая каретку вручную по направляющим, добиваются путем регулировки линейки на каретке наименьшего отклонения стрелки индикатора. При настройке станка для выработки косоугольных шипов вместо поверочного угольника используют специальный шаблон, рабочие грани которого выполнены под заданным углом. После регулировки линейку надежно крепят к каретке болтами, головки которых размещают в Т-образных пазах стола.

аладка станков. После выбора и проверки качества подготовки режущий инструмент устанавливают на шпинделе. Заменяют инструменты, учитывая направление вращения шпинделя. При настройке одностороннего рамного шипорезного станка пила и верхняя шипорезная фреза должны вращаться против хода часовой стрелки, а нижняя шипорезная и дисковая фрезы - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 13.7, а). Поверочный угольник 4 укладывают на каретку 1 так, чтобы одна рабочая грань его прилегала к направляющей линейке 3, а другая была параллельна передней кромке каретки. На станине с помощью стойки устанавливают индикатор 5, измерительный наконечник которого должен касаться рабочей грани угольника. Перемещая каретку вручную по направляющим, добиваются путем регулировки линейки на каретке наименьшего отклонения стрелки индикатора. При настройке станка для выработки косоугольных шипов вместо поверочного угольника используют специальный шаблон, рабочие грани которого выполнены под заданным углом. После регулировки линейку надежно крепят к каретке болтами, головки которых размещают в Т-образных пазах стола.

Рис. 13.7. Настройка каретки одностороннего рамного

шипорезного станка: а - крепление направляющей линейки;

б – установка упоров; 1 - каретка; 2 - болт; 3 – направляющая

линейка; 4 - поверочный угольник; 5 - индикатор; 6 – подпорный

брусок; 7 - заготовка; 8 - неподвижный упор; 9 - откидной упор

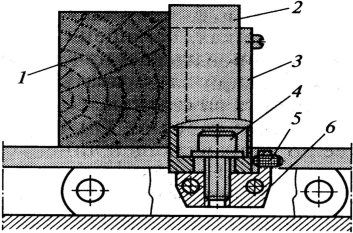

Д ля предотвращения сколов на торцах детали при выработке шипов используют подпорный брусок 6 (рис. 13.7, б). Его изготовляют из древесины твердых пород и крепят к направляющей линейке болтами так, чтобы на конце бруска можно было выработать шип при обработке первой детали. Взаимодействующий с фрезами конец подпорного бруска быстро изнашивается, поэтому его периодически торцуют и переставляют или заменяют новым. При выработке шипов на двух концах заготовки необходимы два торцовых упора: неподвижный 8 и откидной 9. Неподвижный упор предназначен для базирования необработанного торца заготовки 7. Его устанавливают от плоскости диска пилы на расстоянии, равном разности между длиной заготовки и припуском на обработку (5 - 10 мм). Откидной упор 9 используют при выработке шипа на другом конце заготовки, которую базируют ранее выработанным заплечиком по этому упору, предварительно повернув его в рабочее положение. Откидной упор закрепляют надежно так, чтобы при работе он не смещался и обеспечивал требуемое расстояние L между заплечиками шипов. При выработке шипов, грани которых непараллельны пласти детали, стол каретки наклоняют, вращая съемную рукоятку винта наклона. Стол поворачивается относительно каретки на оси, причем положение его контролируют по шкале. После настройки положение стола фиксируют гайкой. Размерную настройку режущих инструментов выполняют по эталону, на конце которого находится шип требуемой формы. Эталон изготовляют из бруска древесины твердых пород. Иногда в качестве эталона используют ранее обработанную деталь (рис. 13.8). Эталонную деталь 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечика шипа было 10 - 15 мм. Это расстояние обеспечивает надежность крепления заготовки при ее обработке. Эталон базируют, поджимая его к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, вводят шип эталонной детали последовательно в зону торцовочной пилы (рис. 13.8, а), дисковой (рис. 13.8, б) и шипорезных (рис. 13.8, в) фрез. Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения режущих кромок с элементами шипа.

ля предотвращения сколов на торцах детали при выработке шипов используют подпорный брусок 6 (рис. 13.7, б). Его изготовляют из древесины твердых пород и крепят к направляющей линейке болтами так, чтобы на конце бруска можно было выработать шип при обработке первой детали. Взаимодействующий с фрезами конец подпорного бруска быстро изнашивается, поэтому его периодически торцуют и переставляют или заменяют новым. При выработке шипов на двух концах заготовки необходимы два торцовых упора: неподвижный 8 и откидной 9. Неподвижный упор предназначен для базирования необработанного торца заготовки 7. Его устанавливают от плоскости диска пилы на расстоянии, равном разности между длиной заготовки и припуском на обработку (5 - 10 мм). Откидной упор 9 используют при выработке шипа на другом конце заготовки, которую базируют ранее выработанным заплечиком по этому упору, предварительно повернув его в рабочее положение. Откидной упор закрепляют надежно так, чтобы при работе он не смещался и обеспечивал требуемое расстояние L между заплечиками шипов. При выработке шипов, грани которых непараллельны пласти детали, стол каретки наклоняют, вращая съемную рукоятку винта наклона. Стол поворачивается относительно каретки на оси, причем положение его контролируют по шкале. После настройки положение стола фиксируют гайкой. Размерную настройку режущих инструментов выполняют по эталону, на конце которого находится шип требуемой формы. Эталон изготовляют из бруска древесины твердых пород. Иногда в качестве эталона используют ранее обработанную деталь (рис. 13.8). Эталонную деталь 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечика шипа было 10 - 15 мм. Это расстояние обеспечивает надежность крепления заготовки при ее обработке. Эталон базируют, поджимая его к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, вводят шип эталонной детали последовательно в зону торцовочной пилы (рис. 13.8, а), дисковой (рис. 13.8, б) и шипорезных (рис. 13.8, в) фрез. Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения режущих кромок с элементами шипа.

Рис. 13.8. Настройка режущих инструментов одностороннего

рамного шипорезного станка: а - пилы; б - дисковой фрезы;

в - шипорезных фрез; 1 - эталонная деталь; 2 - каретка

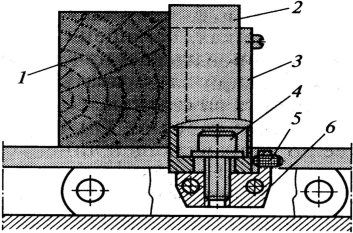

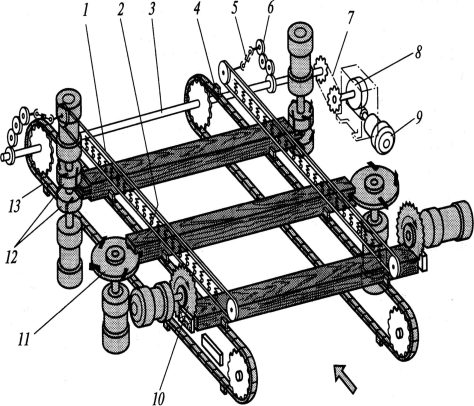

П ри выработке косоугольных шипов инструменты наклоняют, используя механизм поворота суппорта. Если по характеру обработки требуются только пила и дисковая фреза, неработающие фрезы следует вывести за пределы касания с обрабатываемым материалом. После настройки инструментов суппорты надежно фиксируют стопорными устройствами. Сняв эталонную деталь, регулируют положение прижима по высоте в зависимости от толщины обрабатываемой заготовки. Для этого открепляют кронштейны подвески прижимной колодки и регулируют их по высоте. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2 - 3 мм меньше толщины заготовки. После размерной настройки станка регулируют величину хода каретки. Если в работе не используют проушечную фрезу, ход каретки следует уменьшить, переставив кулачок, действующий на конечный выключатель рабочего хода. Закончив наладку, пускают станок, последовательно включая электродвигатели с режущими инструментами. Если станок работает нормально, обрабатывают пробные заготовки. Полученный шип сравнивают с эталонным и контролируют калибром или шкальным прибором. Разнотолщинность и непараллельность расположения шипа и проушины, выработанных в бруске, по отношению к базовой поверхности бруска должна быть не более 0,1 мм на длине 100 мм. При настройке двусторонних рамных шипорезных станков необходимо обеспечить правильное вращение режущих инструментов. У станков с конвейерной подачей на левой (неподвижной) колонке дисковая и нижняя шипорезная фрезы должны вращаться по ходу часовой стрелки, а пила и верхняя шипорезная фреза - против хода часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. У правой (подвижной) колонки дисковая и нижняя шипорезная фрезы должны вращаться против хода часовой стрелки, а пила и верхняя фреза - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Для предотвращения сколов при выходе режущего инструмента из детали укрепляют на подающих упорах сменные вкладыши (рис. 13.9). Вкладыши изготовляют из древесины твердых пород и выбирают в зависимости от высоты и профиля вырабатываемого шипа. Вкладыш 2 следует крепить на упоре 3 так, чтобы его рабочая поверхность совпадала с рабочей поверхностью упора или немного выступала из-за нее. Если при установке заготовки 1 вкладыш 2 не касается ее кромки, на торцах детали возникнут отщепы. Каждый упор цепи настраивают индивидуально регулировочным винтом 5, ввернутым в звено 6 конвейерной цепи. Вращая винт, перемещают упор относительно звена, после чего закрепляют его крепежным винтом 4. Подвижную колонку устанавливают на заданную длину обрабатываемой детали, включая электродвигатель привода перемещения колонки. Величину перемещения отсчитывают по шкале, укрепленной на станине. Для точной установки колонки в заданное положение используют маховичок ручной настройки с лимбом.

ри выработке косоугольных шипов инструменты наклоняют, используя механизм поворота суппорта. Если по характеру обработки требуются только пила и дисковая фреза, неработающие фрезы следует вывести за пределы касания с обрабатываемым материалом. После настройки инструментов суппорты надежно фиксируют стопорными устройствами. Сняв эталонную деталь, регулируют положение прижима по высоте в зависимости от толщины обрабатываемой заготовки. Для этого открепляют кронштейны подвески прижимной колодки и регулируют их по высоте. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2 - 3 мм меньше толщины заготовки. После размерной настройки станка регулируют величину хода каретки. Если в работе не используют проушечную фрезу, ход каретки следует уменьшить, переставив кулачок, действующий на конечный выключатель рабочего хода. Закончив наладку, пускают станок, последовательно включая электродвигатели с режущими инструментами. Если станок работает нормально, обрабатывают пробные заготовки. Полученный шип сравнивают с эталонным и контролируют калибром или шкальным прибором. Разнотолщинность и непараллельность расположения шипа и проушины, выработанных в бруске, по отношению к базовой поверхности бруска должна быть не более 0,1 мм на длине 100 мм. При настройке двусторонних рамных шипорезных станков необходимо обеспечить правильное вращение режущих инструментов. У станков с конвейерной подачей на левой (неподвижной) колонке дисковая и нижняя шипорезная фрезы должны вращаться по ходу часовой стрелки, а пила и верхняя шипорезная фреза - против хода часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. У правой (подвижной) колонки дисковая и нижняя шипорезная фрезы должны вращаться против хода часовой стрелки, а пила и верхняя фреза - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Для предотвращения сколов при выходе режущего инструмента из детали укрепляют на подающих упорах сменные вкладыши (рис. 13.9). Вкладыши изготовляют из древесины твердых пород и выбирают в зависимости от высоты и профиля вырабатываемого шипа. Вкладыш 2 следует крепить на упоре 3 так, чтобы его рабочая поверхность совпадала с рабочей поверхностью упора или немного выступала из-за нее. Если при установке заготовки 1 вкладыш 2 не касается ее кромки, на торцах детали возникнут отщепы. Каждый упор цепи настраивают индивидуально регулировочным винтом 5, ввернутым в звено 6 конвейерной цепи. Вращая винт, перемещают упор относительно звена, после чего закрепляют его крепежным винтом 4. Подвижную колонку устанавливают на заданную длину обрабатываемой детали, включая электродвигатель привода перемещения колонки. Величину перемещения отсчитывают по шкале, укрепленной на станине. Для точной установки колонки в заданное положение используют маховичок ручной настройки с лимбом.

Рис. 13.9. Наладка упора конвейерной цепи:1 - заготовка;

2 - вкладыш; 3 - упор; 4 - крепежный винт;

5 - регулировочный винт; 6 - звено цепи

Прижимные балки с клиновыми ремнями регулируют по высоте в зависимости от толщины обрабатываемых заготовок. Расстояние от установочной базы станка. до рабочей поверхности ремня должно быть на 2 - 3 мм меньше толщины заготовки. Чрезмерный прижим заготовок вызывает повреждение их базовых поверхностей, а также преждевременный износ конвейерных цепей. Механизм привода прижимных ремней при обработке брусковых деталей должен быть выключен. Включают механизм прижима только при обработке щитовых деталей. Длину шипов устанавливают перемещением пильных и шипорезных суппортов в горизонтальной плоскости. Отсчет размеров ведут по линейкам и лимбам с ценой деления 0,1 мм. Перемещением шипорезных суппортов в вертикальной плоскости устанавливают глубину заплечиков шипа, а перемещением прорезного суппорта в горизонтальной и вертикальной плоскостях - глубину проушины и ее положение по высоте. При выработке шипов толщиной менее 15 мм следует снять заградительные щитки на ограждениях шипорезных фрез для предотвращения их поломки при настройке. При настройке режущих инструментов на требуемые размеры шипа необходимо пользоваться кнопками «Пуск» и «Стоп» конвейера на пульте управления, обеспечивая прерывистое перемещение и остановку обрабатываемой детали в рабочей зоне соответствующего суппорта. Если для обработки деталей требуется только пила или пила и дисковая фреза, то необходимо переместить суппорты с остальными неработающими инструментами за пределы зоны движения обрабатываемой детали. Режущие инструменты устанавливают наклонно с помощью механизмов поворота, отсчитывая углы по соответствующим дуговым шкалам. При повороте валов электродвигателей шипорезных фрез из вертикального положения в горизонтальное необходимо заменить режущий инструмент и ограждающее устройство. Для выработки рамных шипов с фасонными заплечиками подбирают соответствующие фрезы и крепят их на валах станков по утвержденной схеме наладки. Для правильного ориентирования заготовки при установке ее на конвейерные цепи используют упорную линейку, которую устанавливают так, чтобы левая пила срезала припуск с торца заготовки не более 5 - 10 мм. Оставшийся припуск по длине удаляется правой пилой. В станках, оснащенных магазином-накопителем, необходимо отрегулировать расстояние между стенками магазина в зависимости от ширины обрабатываемых заготовок.

Работа на станках. Односторонние шипорезные станки обслуживает один рабочий. Он укладывает на каретку заготовку, базируя ее по направляющей линейке или подкладному бруску и торцовому упору. Несколько заготовок небольшой длины лучше обрабатывать одновременно, чтобы использовать всю рабочую ширину стола каретки. После выравнивания торцов станочник нажимает кнопку «Подача» каретки. Заготовки автоматически зажимаются гидроприжимами, каретка совершает рабочий ход мимо режущих инструментов и возвращается в исходное положение. Заготовки открепляются. Для выработки шипов на других концах используют второй откидной упор, который каждый раз поворачивают в рабочее положение.

Заготовки базируют по откидному упору ранее выработанными заплечиками и вновь нажимают кнопку «Подача» каретки. При обработке большой партии деталей одного типоразмера можно вначале обработать один конец у всех деталей, а затем, перенастроив упор, обработать другой конец. Двусторонние шипорезные станки, используемые при обработке больших партий деталей, обслуживают двое рабочих. Брусковые заготовки обрабатывают при выключенном приводе прижимных ремней. Станочник укладывает на конвейерные цепи очередную заготовку, базируя ее торцом по упорной боковой линейке и прижимая к передней стороне толкающих упоров. При обработке широких щитовых деталей привод прижимных ремней должен быть включен. Станочник укладывает заготовку на конвейерные цепи и продвигает ее в направлении подачи до контакта с тыльной рабочей поверхностью парных упоров. При укладке необходимо внимательно следить за положением непрерывно движущихся упоров и правильно ориентировать заготовку до входа ее под прижимные устройства. Если скорость не позволяет обеспечить правильную загрузку заготовок, ее следует уменьшить. Основной дефект обработки деталей на шипорезных станках - сколы на торцовой кромке шипа или проушины. Причиной их появления могут быть затупление режущих инструментов, износ подкладного бруска или деревянных вкладышей, прикрепляемых к упорам цепей. При приеме готовых деталей второй рабочий должен следить за качеством их обработки и при необходимости проверять толщину шипов, ширину проушин и размер между заплечиками калибрами или шкальными измерительными инструментами. Иногда детали укладывают к одной паре упоров по несколько штук в ряд. Обработка деталей «ковром» при пониженной скорости подачи позволяет предотвратить сколы и достичь высокой точности выработки шипов. Современные двусторонние шипорезные станки оснащают автоматическими питателями и разгрузочными манипуляторами, которые освобождают рабочих от монотонных загрузочно-разгрузочных операций.

Используемая литература:

С. Н. Рыкунин Л. Н. Кандалина, Учебник «Технология деревообработки» Москва 2005 г.;

В. И. Коротков, Учебник «Деревообрабатывающие станки» Москва 2009 г.

онструкция односторонних шипорезных станков. На односторонних шипорезных станках обрабатывают сначала один конец заготовки. Затем заготовку поворачивают и вырабатывают шип или проушину на другом ее конце. Наибольшая длина шипа, получаемая на односторонних станках - 100 и 160 мм. На рис. 13.4. показан односторонний рамный шипорезный станок. Станина 9 станка выполнена в виде колонки. На ней смонтирован механизм подачи и размещены суппорты. Режущие инструменты закреплены на валах электродвигателей. Первый (по ходу подачи материала) суппорт оснащен электродвигателем с круглой пилой 3 для торцовки заготовки в размер по длине или на заданный угол. Второй и третий суппорты размещены один над другим и оснащены электродвигателями с шипорезными фрезами 4 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель с дисковой фрезой 6 для выработки проушины. Пильный, верхний шипорезный и четвертый проушечный суппорты оборудованы механизмами, обеспечивающими вертикальное и горизонтальное настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение. Все режущие инструменты имеют стружкоулавливающие кожухи и ограждения, обеспечивающие безопасность работы на станке. Ограждения выполнены в виде шторок с электроблокировкой, исключающих возможность пуска станка при снятом или поднятом ограждении. Сбоку станины на опорной балке установлены верхняя цилиндрическая 7 и нижняя плоская направляющие, по которым на роликах движется возвратно-поступательно каретка 13. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке служат направляющая линейка 14, подпорный брусок 12, торцовый упор и гидроприжимы 1. Стол каретки можно установить наклонно с помощью винтового механизма.

онструкция односторонних шипорезных станков. На односторонних шипорезных станках обрабатывают сначала один конец заготовки. Затем заготовку поворачивают и вырабатывают шип или проушину на другом ее конце. Наибольшая длина шипа, получаемая на односторонних станках - 100 и 160 мм. На рис. 13.4. показан односторонний рамный шипорезный станок. Станина 9 станка выполнена в виде колонки. На ней смонтирован механизм подачи и размещены суппорты. Режущие инструменты закреплены на валах электродвигателей. Первый (по ходу подачи материала) суппорт оснащен электродвигателем с круглой пилой 3 для торцовки заготовки в размер по длине или на заданный угол. Второй и третий суппорты размещены один над другим и оснащены электродвигателями с шипорезными фрезами 4 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель с дисковой фрезой 6 для выработки проушины. Пильный, верхний шипорезный и четвертый проушечный суппорты оборудованы механизмами, обеспечивающими вертикальное и горизонтальное настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение. Все режущие инструменты имеют стружкоулавливающие кожухи и ограждения, обеспечивающие безопасность работы на станке. Ограждения выполнены в виде шторок с электроблокировкой, исключающих возможность пуска станка при снятом или поднятом ограждении. Сбоку станины на опорной балке установлены верхняя цилиндрическая 7 и нижняя плоская направляющие, по которым на роликах движется возвратно-поступательно каретка 13. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке служат направляющая линейка 14, подпорный брусок 12, торцовый упор и гидроприжимы 1. Стол каретки можно установить наклонно с помощью винтового механизма.

аладка станков. После выбора и проверки качества подготовки режущий инструмент устанавливают на шпинделе. Заменяют инструменты, учитывая направление вращения шпинделя. При настройке одностороннего рамного шипорезного станка пила и верхняя шипорезная фреза должны вращаться против хода часовой стрелки, а нижняя шипорезная и дисковая фрезы - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 13.7, а). Поверочный угольник 4 укладывают на каретку 1 так, чтобы одна рабочая грань его прилегала к направляющей линейке 3, а другая была параллельна передней кромке каретки. На станине с помощью стойки устанавливают индикатор 5, измерительный наконечник которого должен касаться рабочей грани угольника. Перемещая каретку вручную по направляющим, добиваются путем регулировки линейки на каретке наименьшего отклонения стрелки индикатора. При настройке станка для выработки косоугольных шипов вместо поверочного угольника используют специальный шаблон, рабочие грани которого выполнены под заданным углом. После регулировки линейку надежно крепят к каретке болтами, головки которых размещают в Т-образных пазах стола.

аладка станков. После выбора и проверки качества подготовки режущий инструмент устанавливают на шпинделе. Заменяют инструменты, учитывая направление вращения шпинделя. При настройке одностороннего рамного шипорезного станка пила и верхняя шипорезная фреза должны вращаться против хода часовой стрелки, а нижняя шипорезная и дисковая фрезы - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 13.7, а). Поверочный угольник 4 укладывают на каретку 1 так, чтобы одна рабочая грань его прилегала к направляющей линейке 3, а другая была параллельна передней кромке каретки. На станине с помощью стойки устанавливают индикатор 5, измерительный наконечник которого должен касаться рабочей грани угольника. Перемещая каретку вручную по направляющим, добиваются путем регулировки линейки на каретке наименьшего отклонения стрелки индикатора. При настройке станка для выработки косоугольных шипов вместо поверочного угольника используют специальный шаблон, рабочие грани которого выполнены под заданным углом. После регулировки линейку надежно крепят к каретке болтами, головки которых размещают в Т-образных пазах стола. ля предотвращения сколов на торцах детали при выработке шипов используют подпорный брусок 6 (рис. 13.7, б). Его изготовляют из древесины твердых пород и крепят к направляющей линейке болтами так, чтобы на конце бруска можно было выработать шип при обработке первой детали. Взаимодействующий с фрезами конец подпорного бруска быстро изнашивается, поэтому его периодически торцуют и переставляют или заменяют новым. При выработке шипов на двух концах заготовки необходимы два торцовых упора: неподвижный 8 и откидной 9. Неподвижный упор предназначен для базирования необработанного торца заготовки 7. Его устанавливают от плоскости диска пилы на расстоянии, равном разности между длиной заготовки и припуском на обработку (5 - 10 мм). Откидной упор 9 используют при выработке шипа на другом конце заготовки, которую базируют ранее выработанным заплечиком по этому упору, предварительно повернув его в рабочее положение. Откидной упор закрепляют надежно так, чтобы при работе он не смещался и обеспечивал требуемое расстояние L между заплечиками шипов. При выработке шипов, грани которых непараллельны пласти детали, стол каретки наклоняют, вращая съемную рукоятку винта наклона. Стол поворачивается относительно каретки на оси, причем положение его контролируют по шкале. После настройки положение стола фиксируют гайкой. Размерную настройку режущих инструментов выполняют по эталону, на конце которого находится шип требуемой формы. Эталон изготовляют из бруска древесины твердых пород. Иногда в качестве эталона используют ранее обработанную деталь (рис. 13.8). Эталонную деталь 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечика шипа было 10 - 15 мм. Это расстояние обеспечивает надежность крепления заготовки при ее обработке. Эталон базируют, поджимая его к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, вводят шип эталонной детали последовательно в зону торцовочной пилы (рис. 13.8, а), дисковой (рис. 13.8, б) и шипорезных (рис. 13.8, в) фрез. Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения режущих кромок с элементами шипа.

ля предотвращения сколов на торцах детали при выработке шипов используют подпорный брусок 6 (рис. 13.7, б). Его изготовляют из древесины твердых пород и крепят к направляющей линейке болтами так, чтобы на конце бруска можно было выработать шип при обработке первой детали. Взаимодействующий с фрезами конец подпорного бруска быстро изнашивается, поэтому его периодически торцуют и переставляют или заменяют новым. При выработке шипов на двух концах заготовки необходимы два торцовых упора: неподвижный 8 и откидной 9. Неподвижный упор предназначен для базирования необработанного торца заготовки 7. Его устанавливают от плоскости диска пилы на расстоянии, равном разности между длиной заготовки и припуском на обработку (5 - 10 мм). Откидной упор 9 используют при выработке шипа на другом конце заготовки, которую базируют ранее выработанным заплечиком по этому упору, предварительно повернув его в рабочее положение. Откидной упор закрепляют надежно так, чтобы при работе он не смещался и обеспечивал требуемое расстояние L между заплечиками шипов. При выработке шипов, грани которых непараллельны пласти детали, стол каретки наклоняют, вращая съемную рукоятку винта наклона. Стол поворачивается относительно каретки на оси, причем положение его контролируют по шкале. После настройки положение стола фиксируют гайкой. Размерную настройку режущих инструментов выполняют по эталону, на конце которого находится шип требуемой формы. Эталон изготовляют из бруска древесины твердых пород. Иногда в качестве эталона используют ранее обработанную деталь (рис. 13.8). Эталонную деталь 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечика шипа было 10 - 15 мм. Это расстояние обеспечивает надежность крепления заготовки при ее обработке. Эталон базируют, поджимая его к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, вводят шип эталонной детали последовательно в зону торцовочной пилы (рис. 13.8, а), дисковой (рис. 13.8, б) и шипорезных (рис. 13.8, в) фрез. Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения режущих кромок с элементами шипа. ри выработке косоугольных шипов инструменты наклоняют, используя механизм поворота суппорта. Если по характеру обработки требуются только пила и дисковая фреза, неработающие фрезы следует вывести за пределы касания с обрабатываемым материалом. После настройки инструментов суппорты надежно фиксируют стопорными устройствами. Сняв эталонную деталь, регулируют положение прижима по высоте в зависимости от толщины обрабатываемой заготовки. Для этого открепляют кронштейны подвески прижимной колодки и регулируют их по высоте. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2 - 3 мм меньше толщины заготовки. После размерной настройки станка регулируют величину хода каретки. Если в работе не используют проушечную фрезу, ход каретки следует уменьшить, переставив кулачок, действующий на конечный выключатель рабочего хода. Закончив наладку, пускают станок, последовательно включая электродвигатели с режущими инструментами. Если станок работает нормально, обрабатывают пробные заготовки. Полученный шип сравнивают с эталонным и контролируют калибром или шкальным прибором. Разнотолщинность и непараллельность расположения шипа и проушины, выработанных в бруске, по отношению к базовой поверхности бруска должна быть не более 0,1 мм на длине 100 мм. При настройке двусторонних рамных шипорезных станков необходимо обеспечить правильное вращение режущих инструментов. У станков с конвейерной подачей на левой (неподвижной) колонке дисковая и нижняя шипорезная фрезы должны вращаться по ходу часовой стрелки, а пила и верхняя шипорезная фреза - против хода часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. У правой (подвижной) колонки дисковая и нижняя шипорезная фрезы должны вращаться против хода часовой стрелки, а пила и верхняя фреза - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Для предотвращения сколов при выходе режущего инструмента из детали укрепляют на подающих упорах сменные вкладыши (рис. 13.9). Вкладыши изготовляют из древесины твердых пород и выбирают в зависимости от высоты и профиля вырабатываемого шипа. Вкладыш 2 следует крепить на упоре 3 так, чтобы его рабочая поверхность совпадала с рабочей поверхностью упора или немного выступала из-за нее. Если при установке заготовки 1 вкладыш 2 не касается ее кромки, на торцах детали возникнут отщепы. Каждый упор цепи настраивают индивидуально регулировочным винтом 5, ввернутым в звено 6 конвейерной цепи. Вращая винт, перемещают упор относительно звена, после чего закрепляют его крепежным винтом 4. Подвижную колонку устанавливают на заданную длину обрабатываемой детали, включая электродвигатель привода перемещения колонки. Величину перемещения отсчитывают по шкале, укрепленной на станине. Для точной установки колонки в заданное положение используют маховичок ручной настройки с лимбом.

ри выработке косоугольных шипов инструменты наклоняют, используя механизм поворота суппорта. Если по характеру обработки требуются только пила и дисковая фреза, неработающие фрезы следует вывести за пределы касания с обрабатываемым материалом. После настройки инструментов суппорты надежно фиксируют стопорными устройствами. Сняв эталонную деталь, регулируют положение прижима по высоте в зависимости от толщины обрабатываемой заготовки. Для этого открепляют кронштейны подвески прижимной колодки и регулируют их по высоте. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2 - 3 мм меньше толщины заготовки. После размерной настройки станка регулируют величину хода каретки. Если в работе не используют проушечную фрезу, ход каретки следует уменьшить, переставив кулачок, действующий на конечный выключатель рабочего хода. Закончив наладку, пускают станок, последовательно включая электродвигатели с режущими инструментами. Если станок работает нормально, обрабатывают пробные заготовки. Полученный шип сравнивают с эталонным и контролируют калибром или шкальным прибором. Разнотолщинность и непараллельность расположения шипа и проушины, выработанных в бруске, по отношению к базовой поверхности бруска должна быть не более 0,1 мм на длине 100 мм. При настройке двусторонних рамных шипорезных станков необходимо обеспечить правильное вращение режущих инструментов. У станков с конвейерной подачей на левой (неподвижной) колонке дисковая и нижняя шипорезная фрезы должны вращаться по ходу часовой стрелки, а пила и верхняя шипорезная фреза - против хода часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. У правой (подвижной) колонки дисковая и нижняя шипорезная фрезы должны вращаться против хода часовой стрелки, а пила и верхняя фреза - по ходу часовой стрелки, если смотреть на шпиндель со стороны крепления инструмента. Для предотвращения сколов при выходе режущего инструмента из детали укрепляют на подающих упорах сменные вкладыши (рис. 13.9). Вкладыши изготовляют из древесины твердых пород и выбирают в зависимости от высоты и профиля вырабатываемого шипа. Вкладыш 2 следует крепить на упоре 3 так, чтобы его рабочая поверхность совпадала с рабочей поверхностью упора или немного выступала из-за нее. Если при установке заготовки 1 вкладыш 2 не касается ее кромки, на торцах детали возникнут отщепы. Каждый упор цепи настраивают индивидуально регулировочным винтом 5, ввернутым в звено 6 конвейерной цепи. Вращая винт, перемещают упор относительно звена, после чего закрепляют его крепежным винтом 4. Подвижную колонку устанавливают на заданную длину обрабатываемой детали, включая электродвигатель привода перемещения колонки. Величину перемещения отсчитывают по шкале, укрепленной на станине. Для точной установки колонки в заданное положение используют маховичок ручной настройки с лимбом.