Министерство образования

Новосибирской области

государственное бюджетное профессиональное образовательное учреждение Новосибирской области

«Новосибирский центр профессионального обучения № 1»

Задание по предмету «Производственное обучение»

Тема:«Освоение приемов штукатурных работ с использованием средств механизации»

Группа №4, 8

Разработчик:

Мастер п/о Малышкина Татьяна Владимировна

Новосибирск 2020г.

Освоение приемов штукатурных работ с использование средств механизации

Вибросита и дозаторы. Для просеивания заполнителей (песка, шлака, мраморной и гранитной крошки), а также вяжущих материалов применяют механические вибросита, которым колебания передаются от вибратора. Такие сита обладают высокой производительностью, компактны и удобны. Сита натянуты на рамы и при необходимости их легко заменить.

Ручное дозирование допустимо при небольших объемах работ. При больших объемах применяют дозаторы, которые отмеривают материалы объемными или массовыми дозами.

Растворосмесители и растворонасосы. Для приготовления растворов применяют растворосмесители разных конструкций: СО-23Б, СО-46А, СО-26Б.

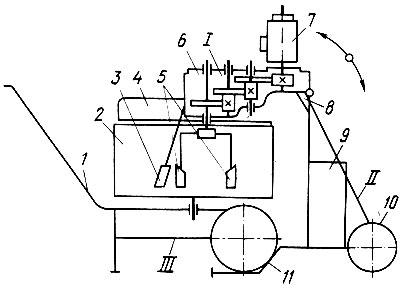

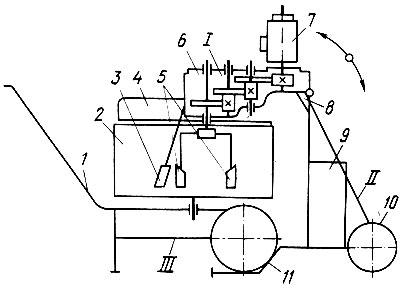

Растворосмеситель СО-23Б (рис. 85) состоит из трех основных агрегатов: откидывающегося привода I, тележки II и сменного бункера-тачки III.

Рис. 85. Растворосмеситель СО-23Б: I - привод, II - тележка, III - бункер-тачка; 1 - ручка, 2 - бункер, 3, 5 - лопасти, 4 - ограждение, 6 - редуктор, 7 - электродвигатель, 8 - упор, 9 - шкаф с электрооборудованием, 10, 11 - колеса

Откидывающийся привод включает в себя электродвигатель 7, редуктор 6, на выходном валу которого насажены две вращающиеся лопасти 5 и неподвижная лопасть 3, расположенная перпендикулярно корпусу редуктора. Привод на шарнире прикреплен к тележке и может занимать рабочее (опущенное) и нерабочее (поднятое) положения.

Тележка представляет собой раму, сваренную из труб, и включает в себя ручку 1, колеса 10 и фиксаторы для установки колес бункера-тачки 2. На раме расположен шкаф 9 с электрооборудованием.

Бункер-тачка представляет собой вертикально расположенную цилиндрическую емкость, установленную на тачке.

Объем готового замеса смесителя 65 л, мощность электродвигателя 3 кВт, масса смесителя 65 кг, производительность 1,2-1,5 м3/ч. Производительность растворосмесителей СО-46А, СО-26Б-2 м3/ч.

Механизмы для транспортирования и нанесения растворов и сыпучих материалов. Растворы, приготовленные на заводах централизованно, доставляют на стройки в кузовах автомашин, на самосвалах, в авторастворовозах.

Привезенный в кузовах автомашин раствор на стройке выгружают в бункера, откуда подают растворонасосами по этажам или в подъемные бункера, которые транспортируют по этажам подъемниками. Иногда раствор доставляют в контейнерах, в каждом из которых установлены ящики вместимостью по 0,2 м3. Привезенный контейнер снимают с машины краном и ящики подают с помощью подъемников на нужный этаж. При этом полностью ликвидируется перегрузка раствора и его потери. Зимой ящики утепляют съемными кожухами, что дает возможность сохранять положительную температуру раствора в течение 2 ч.

Широко применяют авторастворовозы с порционной выдачей раствора и механическим перемешиванием в пути и авторастворовозы с порционной выдачей раствора, но без перемешивания во время перевозки.

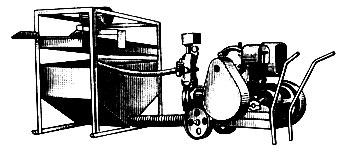

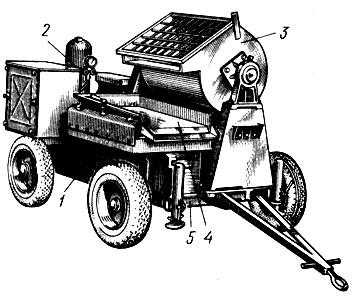

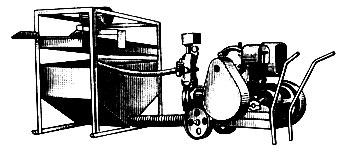

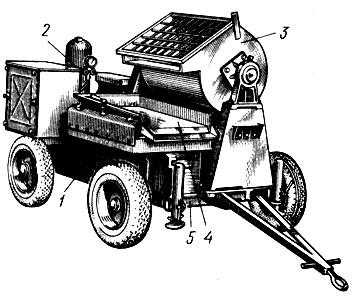

Растворонасос СО-49Б (рис. 86) производительностью 4 м3/ч предназначен для транспортирования и нанесения раствора на поверхность при дальности подачи до 50 м по горизонтали и до 15 м по вертикали. Растворонасоссмонтирован на одноосной тележке и снабжен пневмоэлектрическим реле и защитным устройством для манометра. Реле служит для дистанционного управления, немедленного отключения двигателя насоса при повышении давления в системе.

Рис. 86. Растворонасос СО-49Б

Растворонасос СО-48Б производительностью 2 м3/ч имеет конструкцию, сходную с конструкцией растворонасоса СО-49Б.

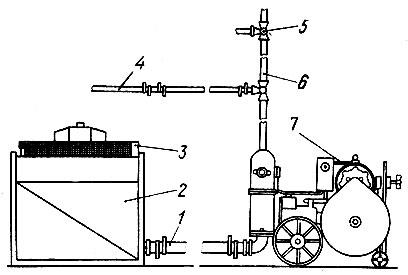

Растворонасос СО-50 (рис. 87) производительностью 6 м3/ч состоит из бункера 2 с виброситом 3, всасывающих шлангов 1 от бункера к растворонасосу, материальных шлангов 6, переходных патрубков, шарового клапана, форсунки с кольцевой подачей воздуха. Растворонасос перекачивает раствор по горизонтали до 200 м, по вертикали до 40 м.

Рис. 87. Растворонасос СО-50: 1, 4, 6 - шланги, 2 - бункер, 3 - вибросито, 5 - трехходовой кран, 7 - растворонасос

Сыпучие материалы транспортируют на этажи также с помощью пневматического транспорта, в котором материал перемещается по трубопроводам под давлением сжатого воздуха.

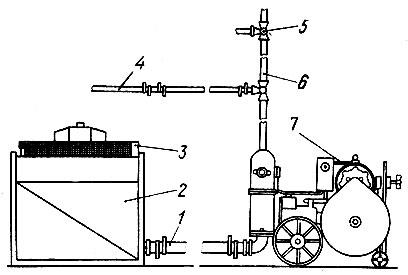

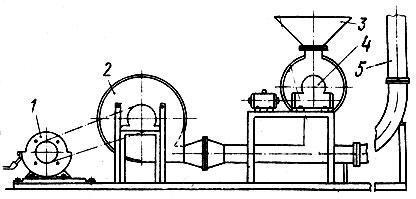

В установке для подачи сыпучих материалов (рис. 88) сыпучий материал загружается в приемный бункер 3, откуда с помощью датчика 4 равными порциями подается в трубопровод 5, Здесь он подхватывается воздушной струей от вентилятора 2 и подается по трубопроводу в нужное место.

Рис. 88. Схема установки для подачи сыпучих материалов: 1 - электродвигатель, 2 - вентилятор, 3 - приемный бункер, 4 - датчик, 5 - трубопровод

Для получения сжатого воздуха служат компрессорные установки. Компрессорная установка состоит из собственно компрессора, водомаслоотделителя, воздухосборника, регулятора давления и электродвигателя. В цилиндры компрессора воздух засасывается через воздушные фильтры и клапаны. От компрессора сжатый воздух поступает сначала в водомаслоотделитель, а после фильтрации - в воздухосборник, где неотфильтрованные частицы воды и масла выпадают на дно.

Компрессор представляет собой цилиндр с всасывающими и нагнетательными отверстиями. В цилиндре вращается ротор, лопасти которого, забирая воздух из всасывающей камеры, сжимают его в камере сжатия и выталкивают в воздухопроводный шланг.

Для подачи раствора от растворонасосов и растворонагнетателей к рабочему месту служат растворопроводы в виде металлических труб или резиновых шлангов. Диаметр труб и шлангов зависит от производительности машин и их назначения: растворные (материальные) шланги имеют больший диаметр, чем воздушные (для подачи сжатого воздуха).

Для нагнетания растовора на этажи здания в качестве магистрального раст-воропровода применяют инвентарный растворопровод с однотрубным стояком или инвентарный кольцевой растворопровод.

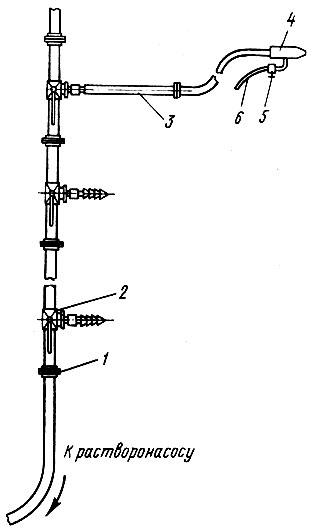

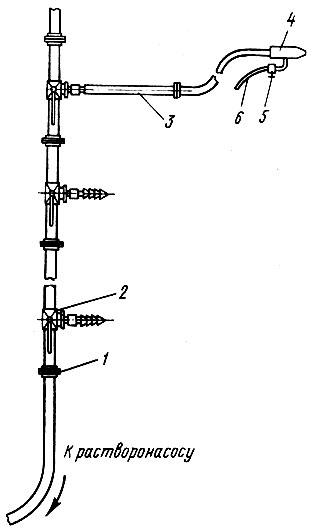

Инвентарный однотрубный тупиковый растворопровод (рис. 89) монтируется из отрезков газовых труб диаметром 50-100 мм, длиной по 3 м, соединяемых между собой фланцами 1. Для отбора раствора в поэтажные раздаточные бункера или непосредственно к распылительной форсунке 4 в стояке на каждом этаже устанавливают трехходовые краны 2, к отводному патрубку 3 трехходового крана присоединяют резиновый шланг.

Рис. 89. Инвентарный однотрубный тупиковый растворопровод. 1 - фланец, 2 - трехходовой кран, 3 - отводной патрубок, 4 - форсунка, 5 - воздушный вентиль, 6 - воздушный

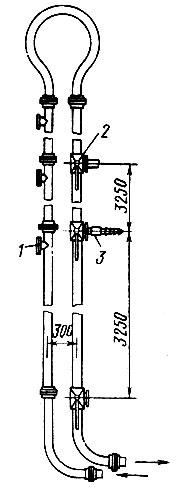

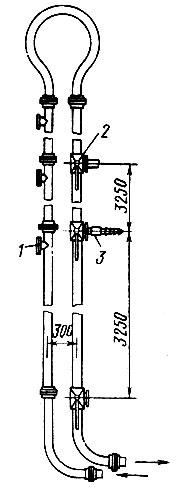

Кольцевой растворопровод (рис. 90) представляет собой замкнутую вертикальную магистраль, оборудованную поэтажными трехходовыми раздаточными кранами 2. На обратной ветви растворопровода имеются трехходовые разборные краны, необходимые для прочистки. Один конец растворопровода присоединяется через резиновый шланг к штуцеру 3 растворонасоса, а второй опускается в промежуточный бункер растворотранспортной установки.

Рис. 90. Кольцевой металлический растворопровод: 1 - ревизия, 2 - раздаточный кран, 3 - штуцер

При работе растворонасоса вся магистраль находится под давлением и поэтому раствор непрерывно циркулирует по растворопроводу. В местах изгиба растворопроводов, установки кранов, стыкования труб и резиновых шлангов между собой часто образуются пробки из отслоившегося от раствора спрессованного песка. Чтобы избежать образования пробок, необходимо следить закачеством растворов, состоянием растворопроводов, устранять лишние изгибы, не допускать заломов и перегибов шлангов, а стыки выполнять без сужения сечений.

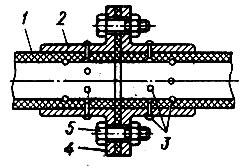

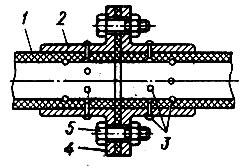

Стыки растворопроводов (рис. 91) следует устраивать так, чтобы можно было легко и быстро разбирать и собирать эти системы.

Рис. 91. Стыковое соединение резиновых шлангов растворопроводов: 1 - резиновый шланг, 2 - фланец с патрубком, 3 - заклепки, 4 - резиновая прокладка, 5 - болт

Форсунки - это наконечники, надеваемые на конец растворного шланга. Они служат для распыления раствора при его нанесении на оштукатуриваемые поверхности различными машинами. Форсунки бывают механические, или бескомпрессорные и пневматические. Сжатый воздух как бы разбивает или распыляет раствор на мелкие частицы и наносит его с большой скоростью на оштукатуриваемую поверхность. Пневматические форсунки бывают с кольцевой и центральной подачей воздуха.

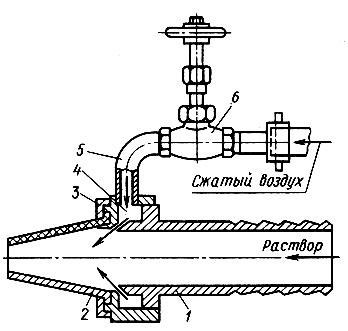

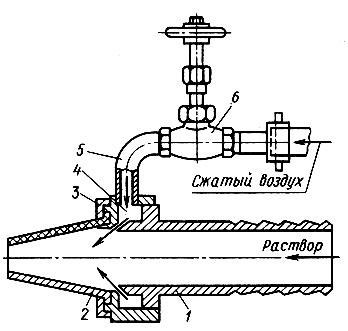

Форсунка с кольцевой подачей воздуха (рис. 92) устроена следующим образом. На штуцере 1 закрепляется хомутом растворный шланг, по которому к форсунке подается раствор от растворонасоса. К другому концу штуцера гайкой 3 крепится резиновый наконечник 2. В корпусе штуцера около наконечника есть кольцевая выточка 4, в которую ввертывается патрубок 5 с вентилем 6. По патрубку в форсунку подается сжатый воздух. Во время работы раствор, проходящий через форсунку, подхватывается сжатым воздухом и с силой выбрасывается на оштукатуриваемую поверхность струей-факелом. Вентиль 6 служит для регулирования подачи сжатого воздуха и, следовательно, изменения величины факела. Излишнее количество воздуха вызывает чрезмерное распыление раствора и увеличивает его потери. При недостаточном количестве воздуха раствору не сообщается нужная скорость и он падает на пол, не долетев до оштукатуриваемой поверхности, поэтому нужно следить за правильным выбором длины факела распыления.

Рис. 92. Форсунка с кольцевой подачей воздуха: 1 - штуцер, 2 - резиновый наконечник, 3 - гайка, 4 - кольцевая выточка, 5 - патрубок, 6 - вентиль

Форсунку с центральной подачей воздуха (рис. 93) иногда называют универсальной, потому что, изменяя расстояние между воздушной трубкой и наконечником, можно получать требуемый факел распыления в зависимости от густоты раствора и выполняемой работы. При приближении воздушной трубки к наконечнику форсунка дает широкий факел, а при удалении факел распыления сужается. Этой форсункой можно наносить раствор на расстоянии 100- 400 мм от поверхности, создавая в зависимости от назначения оштукатуриваемой поверхности различные по виду фактуры.

Все пневматические форсунки имеют сменные наконечники с отверстиями разных диаметров. Это необходимо, во-первых, потому, что они быстро изнашиваются и их приходится заменять, а во-вторых, для лучшего нанесения раствора различной густоты.

Применение сжатого воздуха при нанесении раствора требует установки компрессора, что усложняет и удорожает штукатурные работы. В бескомпрессорных форсунках раствор наносится при повышении давления в растворонасосах.

Рассмотрим несколько видов бескомпрессорных форсунок.

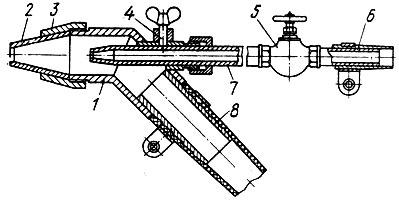

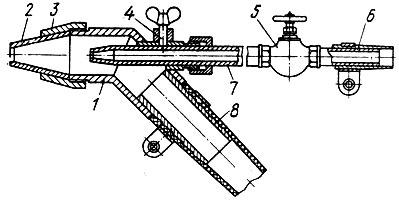

Форсунка (рис. 94, а) состоит: из корпуса 5, к которому под углом 75° присоединен конический патрубок 2; приставного сменного конуса 6, прикрепленного к корпусу гайкой; пробкового крана 3 и штуцера 4, присоединенного к растворному шлангу. Струя раствора, подаваемого растворонасосом, поступает из конического патрубка в корпус форсунки по касательной к его окружности, получая вращательное винтообразное движение. Скорость движения струи раствора в сменном конусе 6 значительно увеличивается. Под действием центробежной силы струя раствора вылетает из отверстия конуса в форме полого конусообразного факела с основанием в виде кольца. Форсунка применяется для нанесения известковых растворов состава 1 : 3, цементно-известковых 1 : 1 : 4 и известково-гипсовых 1 : 1 : 3.

Рис. 93. Форсунка с центральной подачей воздуха: 1 - корпус, 2 - сменный наконечник, 3 - накидная гайка, 4 - винт, 5 - кран, 6, 8 - патрубки, 7 - воздушная трубка

Другая форсунка (рис. 94, б) имеет диафрагму 8 в форме круга диаметром 40-42 мм, в центре ее прорезана щель длиной 10 мм, которая необходима для выхода раствора. Распыление раствора происходит с помощью этой диафрагмы. Поступивший в форсунку раствор давит на диафрагму. Щель диафрагмы открывается и из нее выбрасывается раствор, но не факелом, а плоской струей толщиной 20-30 мм и максимальной шириной до 500 мм. Ширина щели определяет длину струи. Чем уже отверстие щели, тем длиннее струя. Диафрагма изнашивается после оштукатуривания 1000-1500 м2 поверхности. Производительность форсунки 800-900 м2 оштукатуренной поверхности в смену при толщине слоя раствора 6-8 мм. Форсунка работает от растворонасосов производительностью 1-3 м3/ч. Плоская струя раствора, выбрасываемая из форсунки, покрывает оштукатуриваемую поверхность без пропусков и утолщений. Такая струя удобна тем, что можно наносить раствор полосками, не забрызгивая рядом находящиеся конструкции.

Форсунка, показанная на рис. 94, в, состоит из металлического корпуса, штопорообразного вкладыша 11 и насадки наконечника 10 с выпускным отверстием. Вкладыш необходим для того, чтобы придать раствору вращательное движение. Раствор, пройдя по патрубку, выбрасывается конусообразной струей. При растворонасосе производительностью 1,5 м3/ч на патрубок надевают насадку с отверстиями 9 мм, а при растворонасосе производительностью 3 м3/ч - с отверстием 14 мм. Форсунка весит 0,5 кг.

Винтовая форсунка (рис. 94, г) состоит из корпуса, распылителя 12, вставки 13, конуса-гасителя 14, патрубка 2 и неподвижного винта 15. Масса форсунки - 1,3 кг. Производительность 1000 м2 в смену. Форсунка имеет несколько сменных распылителей, с помощью которых регулируется размер факела. Проходя по неподвижному винту, раствор получает винтообразное вращение и наносится на поверхность по винтовой линии, которая в момент соприкосновения со стеной имеет угол в 15-30°. Раствор втирается в стену, не отскакивает и потери его сводятся к минимуму. Эта форсунка дает возможность использовать раствор большей жесткости, чем в форсунках других конструкций.

Рис. 94. Бескомпрессорные форсунки (а-г): 1 - гайка, 2 - патрубок, 3 - кран, 4 - штуцер, 5 - корпус. 6 - сменный конус, 7 - направление движения раствору в форсунке, 8 - диафрагма, 9 - ручка, 10 - наконечник, 11 - вкладыш, 12 - распылитель, 13 - вставка, 14 - конус-гаситель, 15 - винт

Бескомпрессорные форсунки имеют недостатки: ими можно наносить лишь растворы с осадкой стандартного конуса 10-14 мм. Более густые растворы закупоривают шланги и отверстие конуса, а более тощие - расслаиваются. Кроме того, во время работы такими форсунками трудно регулировать длину факела распыления.

Для нормальной работы форсунки необходимо соблюдать определенный порядок. Когда раствор наносят пневматической форсункой, то в нее надо сначала пустить струю сжатого воздуха и только после этого - раствор. Если- же сначала в.форсунку пустить раствор, а затем сжатый воздух, то может образоваться растворная пробка, вызывающая остановку насоса и требующая разборки и прочистки форсунки.

Штукатурные агрегаты и станции. Штукатурные агрегаты предназначены для приготовления штукатурных растворов, их процеживания, транспортирования к месту и нанесения на обрабатываемую поверхность. Агрегаты состоят из растворосмесителя, растворонасоса, вибросита, подъемника. Все это смонтировано на общей раме и пневмо-колесном шасси. Агрегаты изготовляют разной производительности. К агрегатам прилагается инвентарный стояк, трехходовой кран и набор резиновых шлангов с форсункой.

Агрегаты, смонтированные в утепленной кабине, называют штукатурными станциями. Станции дают возможность выполнять работу в холодное время года без дополнительного устройства теплого помещения.

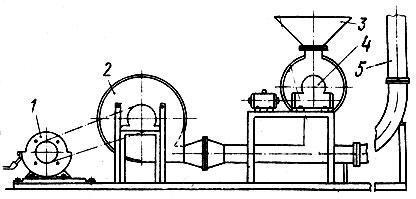

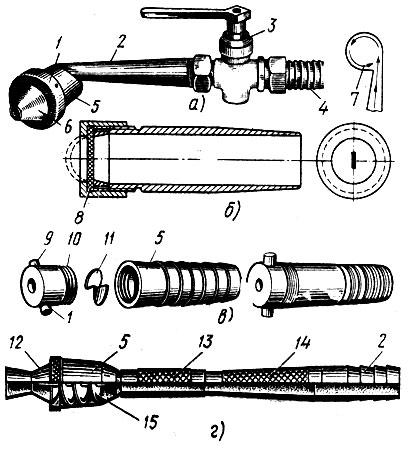

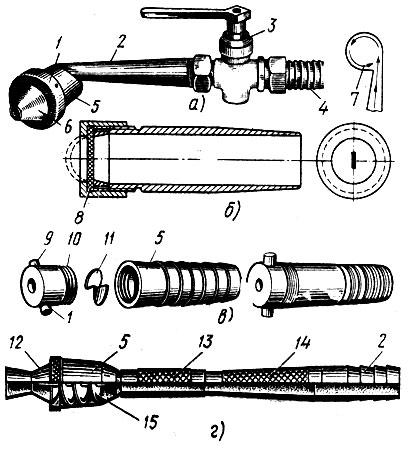

Штукатурный передвижной агрегат (рис. 95) предназначен для приготовления и транспортирования штукатурных растворов, а также для их бескомпрессорного нанесения на поверхность. В состав агрегата входят: растворосмеситель 3, промежуточный бункер 1 с виброситом 4 и растворонасос 2, шланги и бескомпрессорные форсунки. Все это смонтировано на общей раме 5 и приводится в действие от одного электродвигателя.

Рис. 95. Штукатурный агрегат: 1 - бункер, 2 - растворонасос, 3 - растворосмеситель, 4 - вибросито, 5 - рама на пневмоколесном шасси

После установки агрегата на объекте в смесительный барабан вручную или механически загружается вяжущее вещество и заполнитель, заливается вода.

Приготовленный раствор выливается через сито в промежуточный бункер, откуда самотеком попадает в растворонасос и затем по шлангам в поэтажные бункера или наносится непосредственно на поверхности. В агрегат можно подавать и готовый раствор, привезенный с растворных заводов.

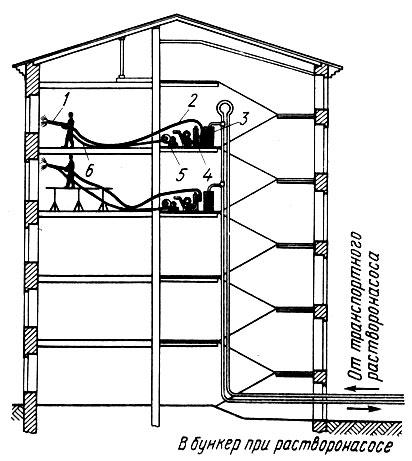

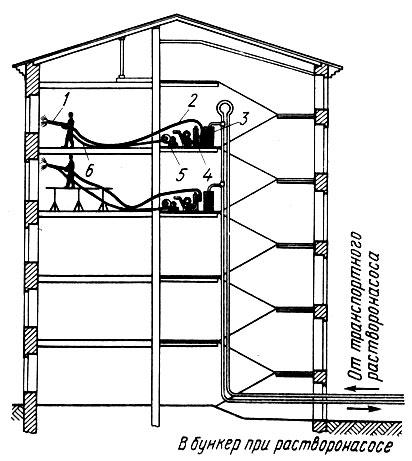

С помощью агрегатов растворы подают на этажи следующим образом (рис. 96). Около дома устанавливают растворонасосы, которыми подают раствор в поэтажные бункера 3. По этажам раствор перекачивают растворонасоса-ми небольшой производительности. В зависимости от объема работ на одном этаже устанавливают один растворонасос или несколько. При оштукатуривании известково-гипсовыми растворами на этажах устанавливают дополнительно растворосмесители для приготовления заводки с замедлителем схватывания. Компрессоры располагают у растворного узла или около растворонасосов.

Рис. 96. Транспортирование раствора на этажи: 1 - пневматическая форсунка, 2 - материальный шланг, 3 - поэтажный бункер, 4 - растворонасос, 5 - компрессор, 6 - воздушный шланг

Нанесение и разравнивание раствора

Нанесение раствора. Растворонасосами перекачивают известково-песчаные смешанные и цементные растворы состава от 1 : 2 до 1 : 3 (цемент : песок). В известково-гипсовые растворы состава от 1 : 0,5 : 2 до 1 : 1 : 3 (известковое тесто : гипс : песок) обязательно вводят замедлитель схватывания. Для приготовления раствора сначала на замедлителе схватывания затворяют гипсовое вяжущее, затем туда добавляют известковый раствор и все перемешивают в растворосмесителе.

Удобоперекачиваемость раствора по трубопроводам зависит от жирности известкового теста, сорта гипса, марки цемента и особенно от качества песка. Чем острограннее песок с зернами не крупнее 1,5 мм, тем лучше перекачивается раствор. Для улучшения перекачивания растворов в них добавляют пластифицирующие добавки, например известь или глину. Глину вводят в раствор в виде глиняного молока 50%-ной концентрации (глубина погружения стандартного конуса 14 см). Вместо глиняного молока можно применять глиняный порошок грубого помола в количестве до 8% от объема вяжущих веществ.

Перед нанесением растворы процеживают через сита. Подвижность раствора для обрызга и грунта без гипса - 6-10 см, для накрывочного слоя, содержащего гипсовое вяжущее, - 9-12 см, без вяжущего - 7-8 см.

Растворы с осадкой конуса 10-12 см наносят механическими форсунками, с осадкой конуса 7-9 см - пневматическими.

Во время нанесения раствора обрызга и грунта форсунки держат к оштукатуриваемой поверхности под углом 60-90°, при нанесении обрызга по драни - под углом 60°. Раствор наносят движениями сверху вниз и слоями следующей толщины: для обрызга по деревянным поверхностям - не более 9 мм, по каменным, кирпичным, бетонным поверхностям - не более 5 мм. Слой грунта не должен превышать 8 мм при известково-гипсовых растворах, 7 мм - при известковых и цементно-известковых растворах, 5 мм - при цементных растворах. Чтобы раствор не сползал при повторном нанесении, предыдущий слой раствора должен отвердеть.

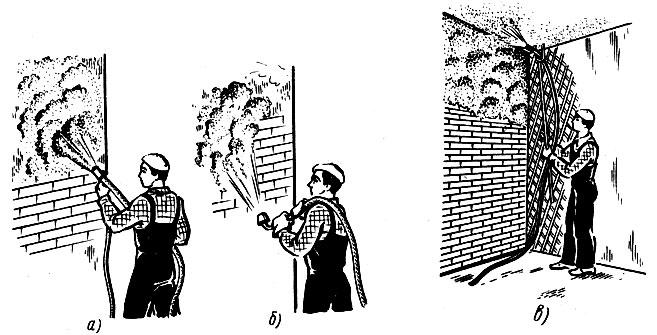

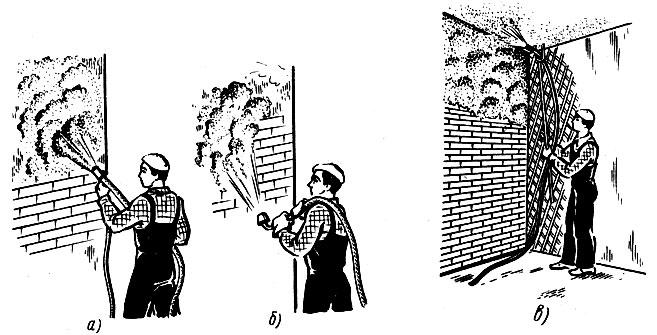

Форсунку (рис. 97, а - в) во время работы держат руками или кладут на плечо. При нанесении раствора на потолки во время работы с пола форсунку можно укрепить на вилку.

Перед нанесением раствора на стены вдоль них укладывают толь, рубероид, пергамин: с них удобнее снимать упавший при оштукатуривании раствор, чем с пола.

Грунт должен быть хорошо выровнен. Накрывку наносят чаще всего вручную: лопаткой с сокола, ковшом или совком. Толщина накрывки после ее затирки должна быть не более 2 мм, но если грунт неточно выровнен, толщина накрывки увеличивается. Накрывку можно наносить и форсункой, но очень тонким слоем. Грунт при этом смачивают водой, что дает возможность раствор накрывки разравнивать тонким слоем.

До начала механизированного нанесения раствора осматривают фронт работы. Если в предназначенных к оштукатуриванию помещениях основания не настланы, устраивают временные настилы или укладывают деревянные щиты. Осмотрев фронт работ, бригадир намечает место, откуда следует начать нанесение раствора, и сообщает о том, какой инвентарь и приспособления необходимы для выполнения данного вида работ.

Машинист периодически проверяет стандартным конусом подвижность приготовляемого раствора. Наносит и разравнивает раствор звено, в состав которого входят штукатуры 4-го, 2-го и 3-го разряда. Число рабочих звена зависит от производительности растворонасоса, вида наносимого штукатурного слоя и метода организации работ.

Перед нанесением раствора штукатур подбирает и регулирует длину струи раствора и факел его распыления, которые зависят от типа растворонасоса, мощности компрессора, конструкции форсунки, густоты раствора. При длинном факеле струю можно направлять под углом, близким к прямому, при коротком факеле-только под прямым углом.

Струя и факел распыления должны быть такими, чтобы потери раствора были минимальными.

Растворы для обрызга, грунта и накрывки наносят ровным слоем без пропуска. При нанесении раствора чрезмерно тонкими слоями снижается производительность труда.

За час до нанесения раствора оштукатуриваемую поверхность смачивают водой с помощью краскопульта или кисти, чтобы вода лучше впиталась в поверхность. Оштукатуривание начинают с нанесения слоя обрызга на потолки и стены в одном помещении, затем переходят в другое, третье и т.д. Если раствор схватывается быстро (что зависит от времени года, температурного режима и вяжущего вещества), грунт можно наносить через 4-5 ч и через такое же время накрывку.

Рис. 97. Нанесение раствора форсунками: а, б - на стену, в - на потолок

Раствор форсункой наносит штукатур 4-го разряда, а штукатур 2-го разряда подтаскивает шланги, собирает упавший раствор и намазывает его на оштукатуриваемую поверхность, помогая работающим штукатурам.

Разравнивание раствора. При разравнивании раствора применяют растворные, деревянные и металлические маяки. Растворные маяки чаще всего располагают вертикально, деревянные и металлические - вертикально и горизонтально. Все маяки, особенно растворные, после каждого разравнивания очищают от прилипшего раствора.

По растворным и металлическим маякам раствор разравнивают правилом, по деревянным - чаще всего малками. Для разравнивания раствора на потолке к правилам или малкам прибивают деревянные ручки, за которые привязывают веревки, и за веревки правила и малки протягивают по маякам. Эту работу выполняют один или двое рабочих. Можно прибить две ручки и вести малку или правило вдвоем.

Чтобы одновременно разравнивать (вытягивать) раствор на потолках и стенах, применяют два шаблона - верхний и нижний. Сначала раствор разравнивают на верхней части стены. Верхний шаблон при разравнивании захватывает половину высоты стены, им можно вытягивать одновременно карниз или галтель и часть потолка в виде полосы-отмазки шириной 90-100 см. При оштукатуривании оставшейся части потолка эту полосу раствора используют в качестве маяка, по которому разравнивают раствор. Если и приходится делать один дополнительный маяк, то только в середине потолка при условии, что ширина его между отмазками более 4 м.

После отделки верхней части помещения нижним шаблоном разравнивают и вытягивают раствор на нижней части стены. Для шаблонов навешивают правила на стенах и потолке.

После разравнивания раствора, исправления всех дефектов на грунте приготовляют накрывочный раствор, наносят его, разравнивают и заглаживают или затирают.

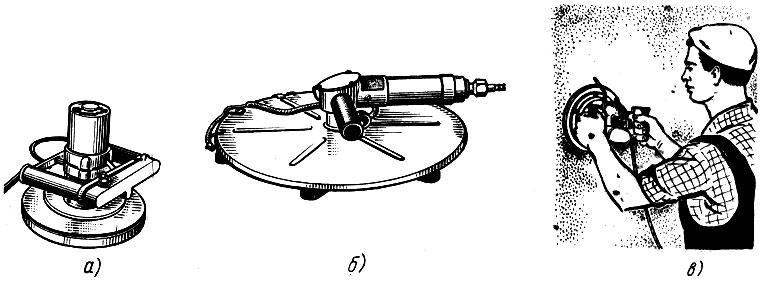

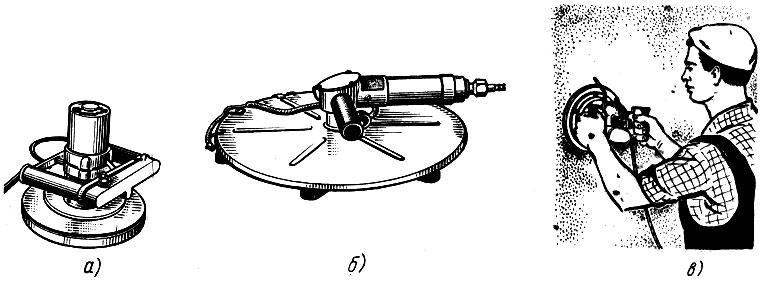

Затирка. Машинки для затирки штукатурки бывают электрические и пневматические.

Электрическая затирочная машина СО-86А (рис. 98, а) предназначена для затирки различных штукатурных растворов. Электродвигатель машины через редуктор вращает в противоположные стороны несущие алюминиевые диски, к которым прикреплены затирочные диски из пенопласта или древесностружечного материала. Для смачивания выравниваемой поверхности подается вода. Рукоятки закреплены в кронштейнах на щите двигателя.

Рис. 98. Затирочные машины (а, б) и затирка поверхности (в) : а - электрическая, б - пневматическая

Пневматическая затирочная машина (рис. 98, б) предназначена для затирки различных штукатурных растворов. Машина состоит из пневматического двигателя, редуктора и сменных рабочих дисков. Корпус двигателя служит рукояткой машины. На валу редуктора крепится сменный затирочный диск из древопластика или текстолита либо траверса с лопастями. Для удобства работы машина снабжена дополнительной боковой рукояткой. Для подачи воды на затираемую поверхность предусмотрен распылитель, а в целях безопасности работы установлен защитный диск.

Для затирки штукатурки применяют также шлифовальные пневматические и электрические машины.

Техника работы всеми машинами одинакова. Сначала включают двигатель, приставляют диски машинки к поверхности штукатурки (рис. 98, в), делают на машинку соответствующей силы нажим и водят ею по поверхности с необходимой скоростью. Затирку прекращают, когда убедятся, что обработанная поверхность удовлетворяет предъявляемым к ней требованиям.

Чтобы получить более чистую затирку, на диски крепят войлочные или фетровые подкладки, которые прибивают гвоздями или наклеивают.

Если машины имеют устройство для смачивания (обрызгивания) затираемой штукатурки водой, то работу по затирке выполняет один человек, если такого устройства нет, работают чаще всего вдвоем: один затирает машиной, второй смачивает поверхности штукатурки водой и исправляет дефекты, подмазывая их раствором и затирая теркой, а также затирает такие места, которые невозможно затереть машиной.

При затирке необходимо применять меры предосторожности во избежание работающих электрическим током, работать в электрозащитных рукавицах или перчатках, под ноги подкладывать резиновый коврик. Частота вращения дисков должна быть 220- 280 об/мин. При меньших оборотах работать удобнее, раствор почти не разбрызгивается. При больших оборотах сильно разбрызгивается раствор и часто штукатурка вытирается до самого основания. При повышенном вращении диск приходится водить по поверхности в ускоренном темпе.

Электрические машины до начала работы проверяют на токопроводимость, осматривают электрошнур, заземление. Перед началом работ и после окончания машину осматривают, проверяют крепление всех деталей, устраняют неисправности, смазывают трущиеся части. При перерыве в работе машину отключают, закрыв при этом рубильник на замок. Посторонние не должны иметь доступа к рубильнику. При длительном хранении (в том числе и на выходные дни) машину очищают от раствора, протирают, просушивают и смазывают. Запрещается передавать машину для работы другим лицам, не прошедшим инструктажа. Организация штукатурных работ внутри зданий

При выполнении механизированных штукатурных работ сохраняются некоторые ручные операции: разравнивание раствора, оштукатуривание откосов и заглушин, небольших по размеру помещений, натирка лузгов, усенков и фасок, расшивка швов на потолках, заглаживание гладилками или затирка обычными терками, провешивание, устройство маяков.

Механизм для нанесения раствора выбирают в зависимости от подготовленности объекта, фронта работ и требуемого раствора.

При нанесении раствора механизированным способом всегда бывает большой отскок раствора, особенно от потолка. Раствор необходимо собирать и вторично употреблять в дело. Чаще всего его наносят вручную на поверхности стен. Чтобы раствор легче было собирать, полы закрывают пергамином или другим материалом. По мере ведения работы пергамин или листы перемещают из одного помещения в другое. Это необходимо учитывать при комплектовании бригады и звеньев. Если оштукатуривают только стены, то пергамин или другие листы укладывают только по периметру помещений.

Приступая к работе, все члены звена должны знать, какой вид операций они будут выполнять, какой объем и т.д. Первое время вся бригада занимается подготовительными работами. По мере подготовки фронта работ звенья постепенно переходят на свою основную работу. Организация работ зависит также от их состава: оштукатуривают ли только стены или стены и потолки, натирают ли при этом лузги или вытягивают карнизы, либо выполняют от руки падуги.

Рассмотрим возможные варианты комплектования специализированных бригад, т.е. бригад, выполняющих только отделочные работы и состоящих из рабочих одной профессии.

Организация работ бригадой из 39 человек. Бригада делится на пять звеньев.

Первое звено состоит из 10 человек. Они ведут подготовительные работы - конопатят оконные и дверные коробки и примыкания гипсопрокатных перегородок к стенам и потолкам, а также устанавливают вентиляционные решетки, подоконные доски и выполняют другие виды подготовки. Второе звено также состоит из 10 человек. Они оштукатуривают откосы, расшивают швы-русты между плитами перекрытия. Первое и второе звенья в основном выполняют работы вручную.

Третье звено состоит из трех человек, обслуживающих установку, с помощью которой наносят обрызг и грунт.

Четвертое звено включает восемь человек. В их обязанности входит разравнивание раствора обрызга и грунта, нанесение вручную накрывки, разравнивание ее и затирка с помощью затирочной машинки.

Пятое звено также состоит из восьми человек. Они оштукатуривают малые, не удобные, для механизированного нанесения раствора помещения (кладовые, санитарные узлы).

Организация работ бригадой из 28 человек. Для выполнения высококачественной штукатурки с вытягиванием карнизов бригада делится на шесть звеньев.

Первое звено состоит из четырех человек: двух машинистов 4-го разряда и двух рабочих 4-го разряда. Звено приготовляет и транспортирует штукатурные растворы. Один машинист работает на растворосмесителе, а второй на растворонасосе; он же следит за тем, чтобы бригада бесперебойно снабжалась раствором. В случае необходимости один машинист может заменить другого. Рабочие подносят и просеивают материалы, загружают их в бункер и выполняют другие работы.

Второе звено состоит из двух штукатуров 5-го и 6-го разрядов. Они провешивают вертикальные и горизонтальные поверхности, забивают гвозди, устраивают гипсовые или растворные марки и крепят к ним деревянные или металлические маяки. На стенах маяки крепят горизонтально, но так, чтобы верхнее правило могло служить одновременно и для разравнивания по нему раствора малкой, и для вытягивания карнизов. Для этого крайние правила на потолках и верхние на стенах устанавливают по шаблону. Это мероприятие экономит время на навешивание правил для вытягивания тяг.

Третье звено состоит из четырех человек: одного машиниста 5-го разряда, его помощника 4-го разряда и двух штукатуров 5-го разряда. В обязанность звена входит нанесение обрызга и грунта на оштукатуриваемые поверхности, разравнивание раствора и его собирание с пола.

Работа начинается с того, что в первую половину дня наносят обрызг на потолки и стены. Два штукатура разравнивают раствор на потолках и стенах, если он местами нанесен выше уровня маяков, а также очищают маяки от раствора, собирают упавший раствор и вручную наносят его в наметистые места. Во вторую половину дня или на другой день, что зависит от температурных условий, машинист с помощником возвращаются в то помещение, где прежде всего был нанесен обрызг, и наносят на него раствор грунта. Штукатуры повторно разравнивают нанесенный раствор грунта, собирают упавший и наносят его вручную на поверхности, очищая при этом малки от раствора. Эти операции повторяют до тех пор, пока раствор не будет нанесен до уровня маяков. Иногда в одно и то же помещение приходится возвращаться несколько раз.

Четвертое звено состоит из пяти человек: двух штукатуров 6-го разряда, двух штукатуров 4-го разряда и одного рабочего низшего разряда. Звено вытягивает карнизы обычным шаблоном, углы разделывает угловым с ручной подправкой.

Вытягивание выполняют известково-гипсовым раствором, который наносят лопатками вручную. Иногда его наносят совками или ковшами. Рабочий низшего разряда обеспечивает штукатуров раствором, гипсом, водой, переставляет столики и устраивает на них настил. Окончив вытягивание и разделав углы, столики не убирают, так как они будут нужны последующим звеньям.

Пятое звено состоит из восьми рабочих: двух штукатуров 6-го разряда, четырех штукатуров 4-го разряда и двух рабочих низших разрядов. Это звено снимает правила со стен и потолков, заделывает оставшиеся от них места, оштукатуривает откосы и заглушины, натирает лузги, усенки, фаски, оштукатуривает санитарные узлы, коридоры, ниши и встроенные шкафы. Рабочие низших разрядов обеспечивают штукатуров раствором, очищают и переносят правила в другие помещения, переставляют столики.

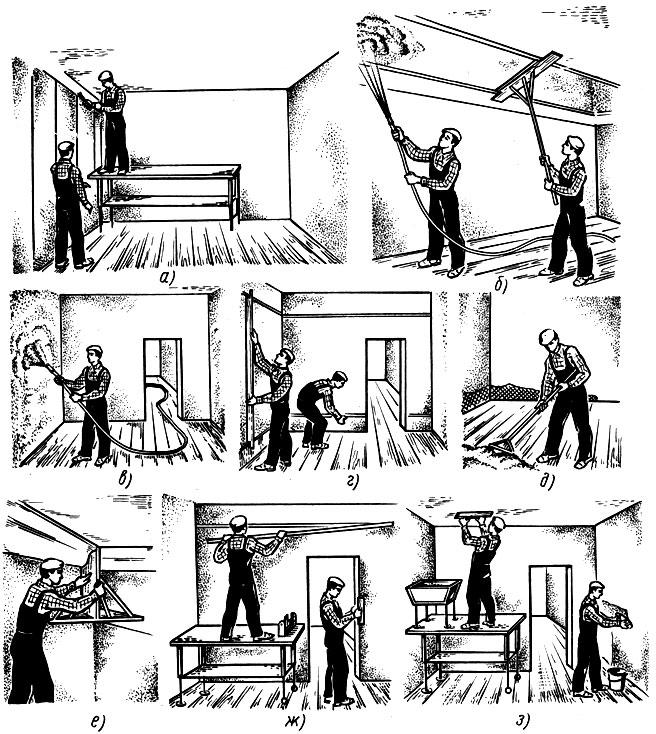

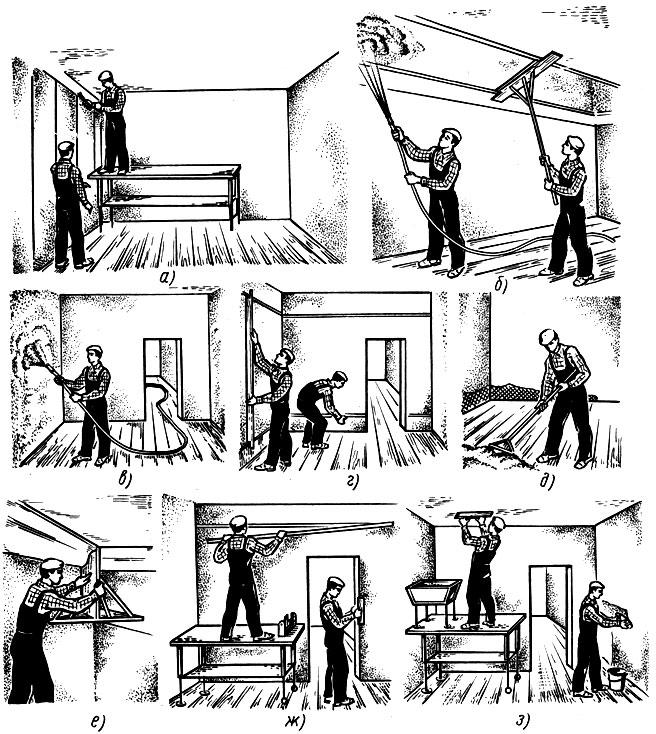

Шестое звено состоит из пяти человек: трех штукатуров 5-го разряда и двух рабочих низших разрядов. Звено занимается приготовлением раствора для беспесчанойнакрывки и нанесением ее на стены и потолки. Нанесеннуюнакрывку разравнивают и заглаживают гладилками. Приготовление раствора с подноской необходимых материалов выполняют рабочие низших разрядов. Последовательность выполнения работ показана на рис. 102.

Рис. 102. Последовательность выполнения работ механизированным способом: а - провешивание с устройством маяков, б - нанесение раствора на потолки и его разравнивание, в - нанесение раствора на стены, г - разравнивание раствора на стене, д - уборка раствора с пола, е - вытягивание тяг и разделка углов, ж - снятие правил и отделка откосов, з - нанесение беспесчанойнакрывки и ее заглаживание

Кроме специализированных бригад существуют комплексные бригады, состоящие из рабочих различных профессий, участвующих в создании определенной продукции. Комплексная бригада обычно делится на специализированные звенья.

При выполнении работ комплексными бригадами конечной продукции продукцией может быть здание полностью. Эта форма организации обеспечивает возможность наиболее полного совмещения строительных процессов, освоения рабочими смежных профессий, что в конечном итоге приводит к экономии труда и повышению качества работ. Техника безопасности

Растворосмесители, растворонасосы и другие машины должны быть установлены на деревянных и стальных рамах и закреплены сквозными болтами. Для правильной работы их устанавливают строго горизонтально.

Все движущиеся и вращающиеся части должны иметь ограждения. Провода электропитания должны быть изолированы и подвешены на высоте 2,5 м от уровня пола. Если провода расположены ниже, то их укладывают в металлические трубы, жестко скрепленные друг с другом.

Рубильники и предохранители устанавливают в вертикальном положении и закрывают запирающимися кожухами.

Металлические кожухи рубильников, реостаты, электродвигатели и машины с индивидуальными электродвигателями заземляют.

Рабочие места должны быть хорошо освещены.

Перед началом работ машины и механизмы проверяют на холостом ходу. Устранять неисправности и смазывать машину разрешается, если она полностью отключена.

В случае неисправности машины следует немедленно прекратить работу.

До начала работы штукатуры осматривают шланги, устраняют все изломы и перегибы, опробуют сигнализацию между штукатуром и машинистом растворонасоса. Сигналы, подаваемые штукатуром, машинист обязан выполнять беспрекословно.

Во время работы категорически запрещается сгибать шланги, так как даже при небольшом переломе шланга создается повышенное давление в растворопроводе, в результате чего может произойти его разрыв. Переносить шланги разрешается только после остановки растворонасоса.

Перед перерывом необходимо отвинтить форсунку, прочистить ее и шланги. При продувке шланга в помещении должны находиться только те рабочие, которые заняты этой операцией. Запрещается стоять против шланга, так как это опасно. После окончания работы необходимо прочистить и промыть шланги и форсунку и смазать ее, чтобы предохранить от ржавления. Наконечник форсунки разрешается прочищать только после отключения самой форсунки или машины в целом и обязательно после снятия давления в трубах или шлангах.

Если работы ведутся в две смены, то штукатур и машинист, передавая работу следующей смене, обязаны предупредить их обо всех неполадках механизмов.

Машинист следит за давлением в растворонасосе и при повышении давления выше нормального немедленно выключает насос.

Зимой после работы спускают из цилиндров растворонасоса и шлангов воду.

По окончании рабочей смены штукатур должен убрать свое рабочее место и сдать сменщику или закрыть в кладовой механизмы и другие принадлежности. О замеченных неисправностях он должен сообщить сменщикам и техническому персоналу строительства.