Содержание

Введение 3

1.Общая часть 4

2.Расчетно-технологическая часть 6

3.Способы хранения газов для газовой сварки 17

4. Охрана труда, техника безопасности и противопожарная 18

безопасность

Заключение 20

Список литературы 21

Графическая часть

1.Сборочный чертеж оконной решетки – формат А1

Введение

Современный технически прогресс в промышленности неразрывно связан с совершенствованием сварочного производства.

Сварка высокопроизводительный процесс изготовления неразъёмных соединений находит широкое применение при изготовлении металлургического, химического и энергетического оборудования, различных трубопроводах, в машиностроении, в производстве строительных и других конструкций. Сварка - такой же необходимый технологический процесс, как и обработка металлов, литьё, ковка, штамповка. Большие технологические возможности сварки обеспечили её широкое применение при изготовлении и ремонте судов, автомобилей, самолётов, турбин, котлов, реакторов, мостов и других конструкций. Её применение способствует совершенствованию машиностроения и развитей ракетостроения, атомной энергетике, радиоэлектроники.

Цель и задачи данной выпускной квалификационной работы заключаются в изучении основ сварки и резки металлов, освоении технологии изготовления оконной решетки, включая подбор сварочных материалов, сварочного оборудования, в выборе режимов сварки и контроля качества выполненных работ.

1 Общая часть

1.1 Описание конструкции.

Защита оконных проемов с помощью решеток в ряде случаев является необходимым требованием системы безопасности. Банки и другие финансовые организации, круглосуточные магазины, здания в которых хранятся различные материальные ценности, в обязательном порядке должны быть укомплектованы защитными решетками. Но в последнее время все чаще решетки на окна начали ставить и в частных жилищах, особенно если квартира находится на первом этаже или загородный коттедж редко повещаем.

Решетки выполняют не только защитную функцию, предотвращая несанкционированное проникновение, но и декоративную, в ряде случаев являясь настоящим украшением фасада или интерьера.

Классификация

Материалом изготовления традиционно служит сталь. В зависимости от способа производства различают следующие типы:

Сварные конструкции. Делают из гладкой арматуры квадратного или круглого сечения. Практикуется комбинирование металлических прутьев с другими типами металлического проката: шинами, уголками и т.п. Такие конструкции решают исключительно функциональные задачи. Их внешний вид упрощен, узор складывается из геометрических фигур различного типа. Главное чтобы величина ячейки не позволяла проникнуть за охраняемый периметр. Изготавливаются изделия путем холодного или горячего формования стандартизированных элементов, с последующим их соединением в единую конструкцию методом электросварки. Обычно все элементы свариваются на единой каркасной раме из угольника. Основным преимуществом изделий данного типа является его крайняя дешевизна и высокая надежность, но эстетическая составляющая, в основном, сильно отстает. Хотя бывают и исключения.

1.Габариты решетки: высота - 1500мм; длина - 2000 мм; ширина 40мм

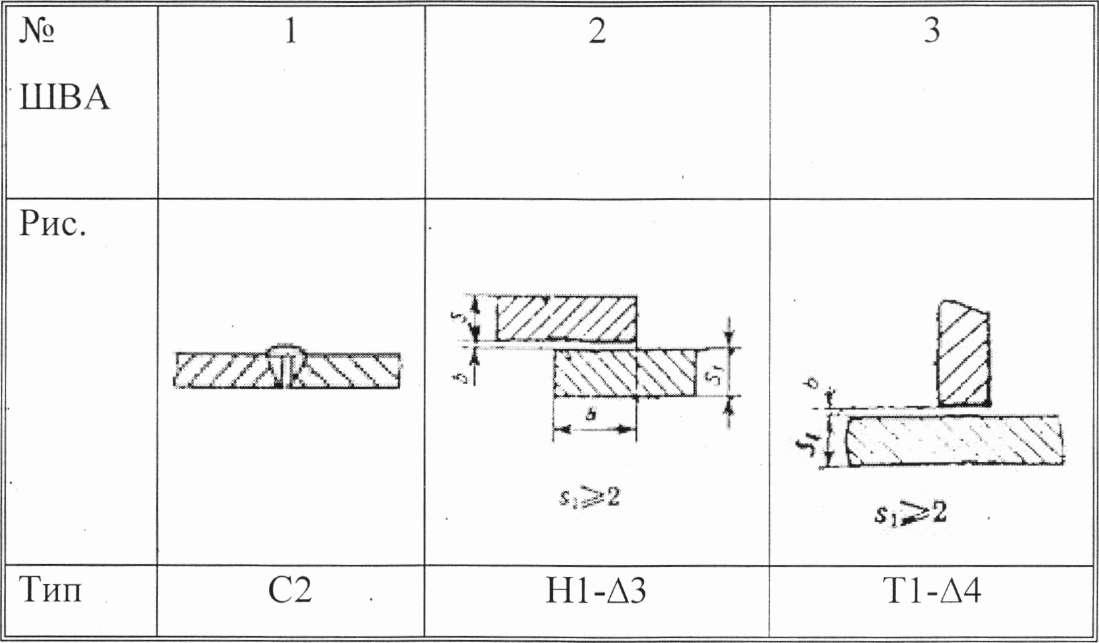

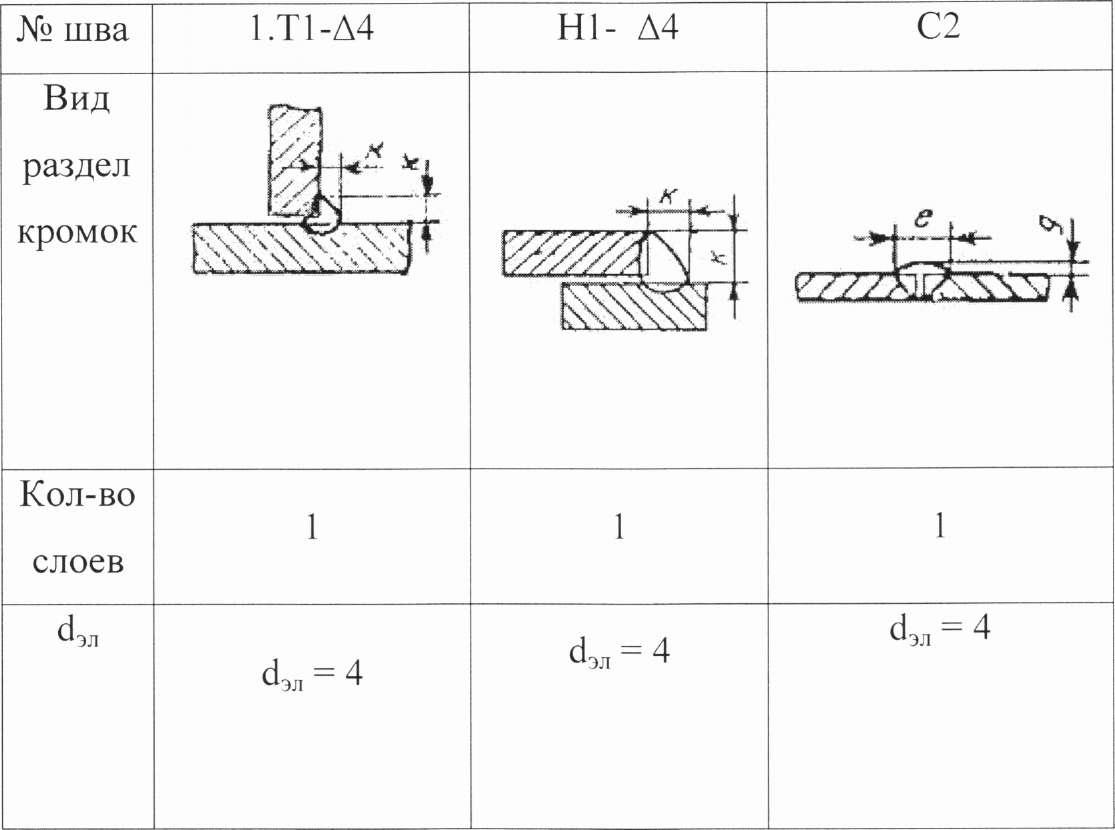

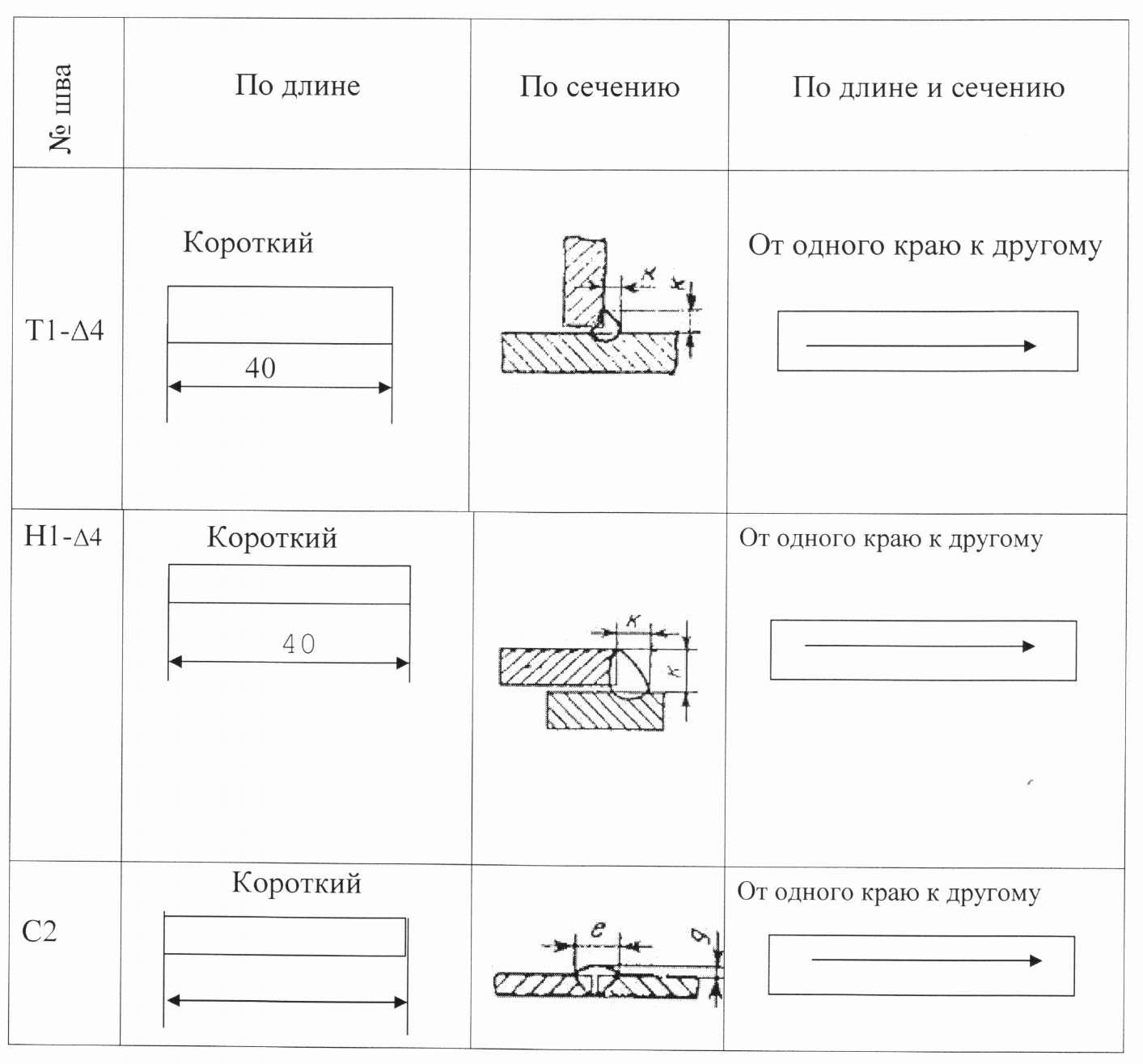

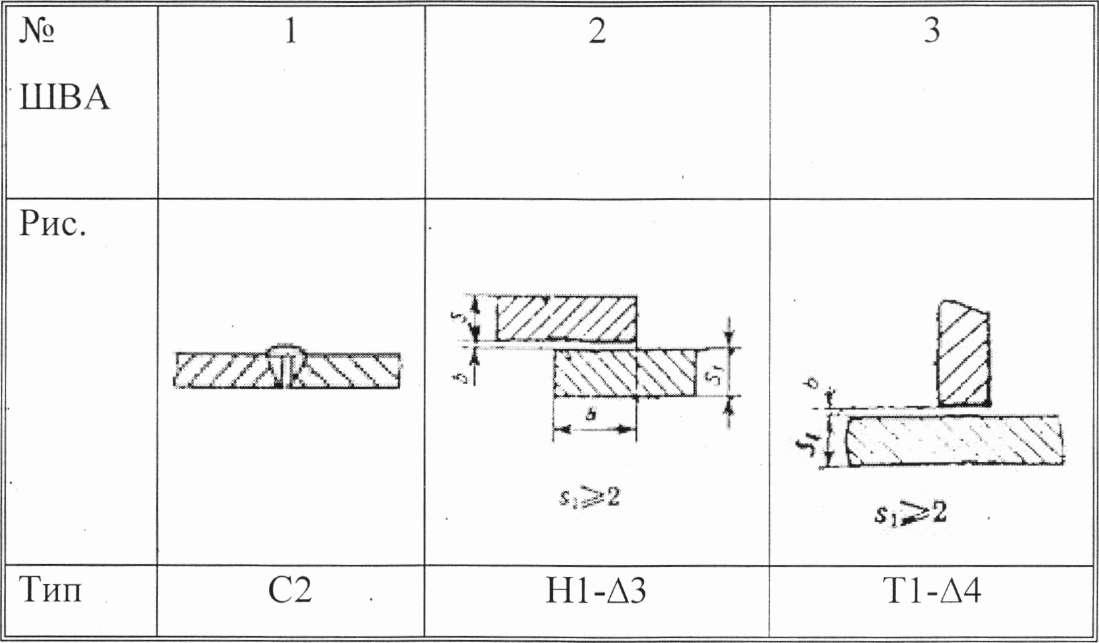

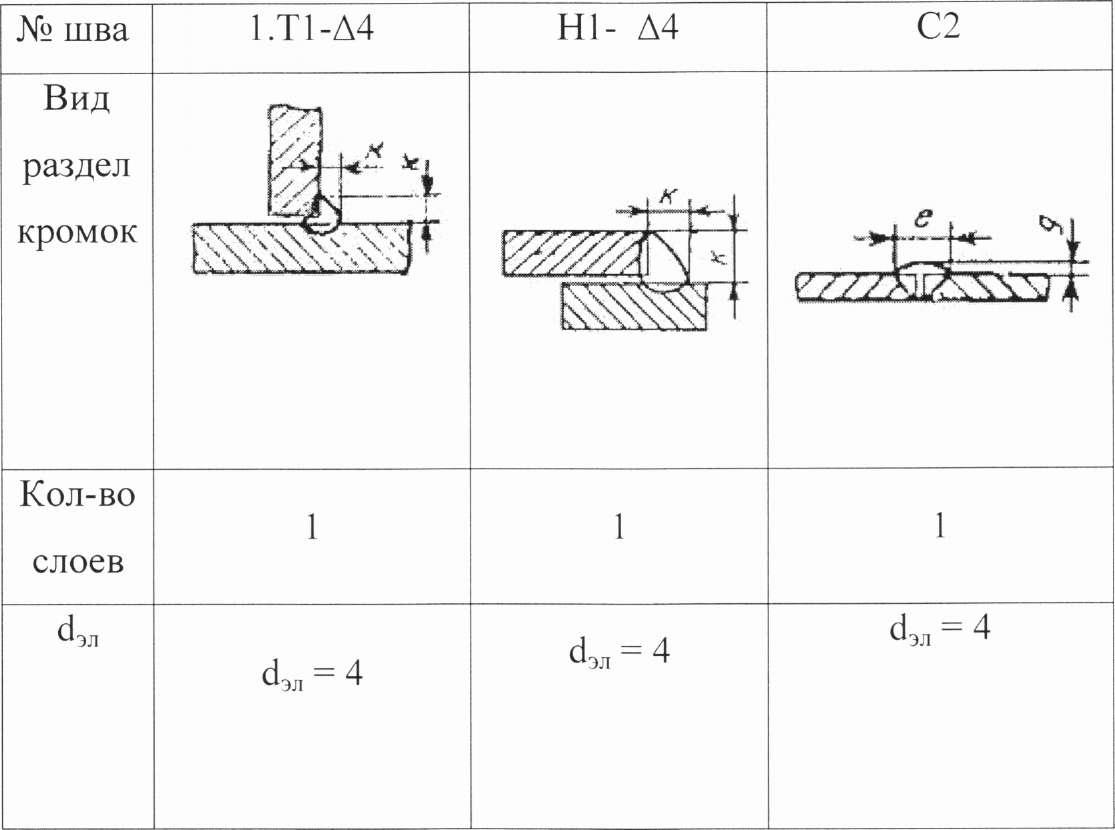

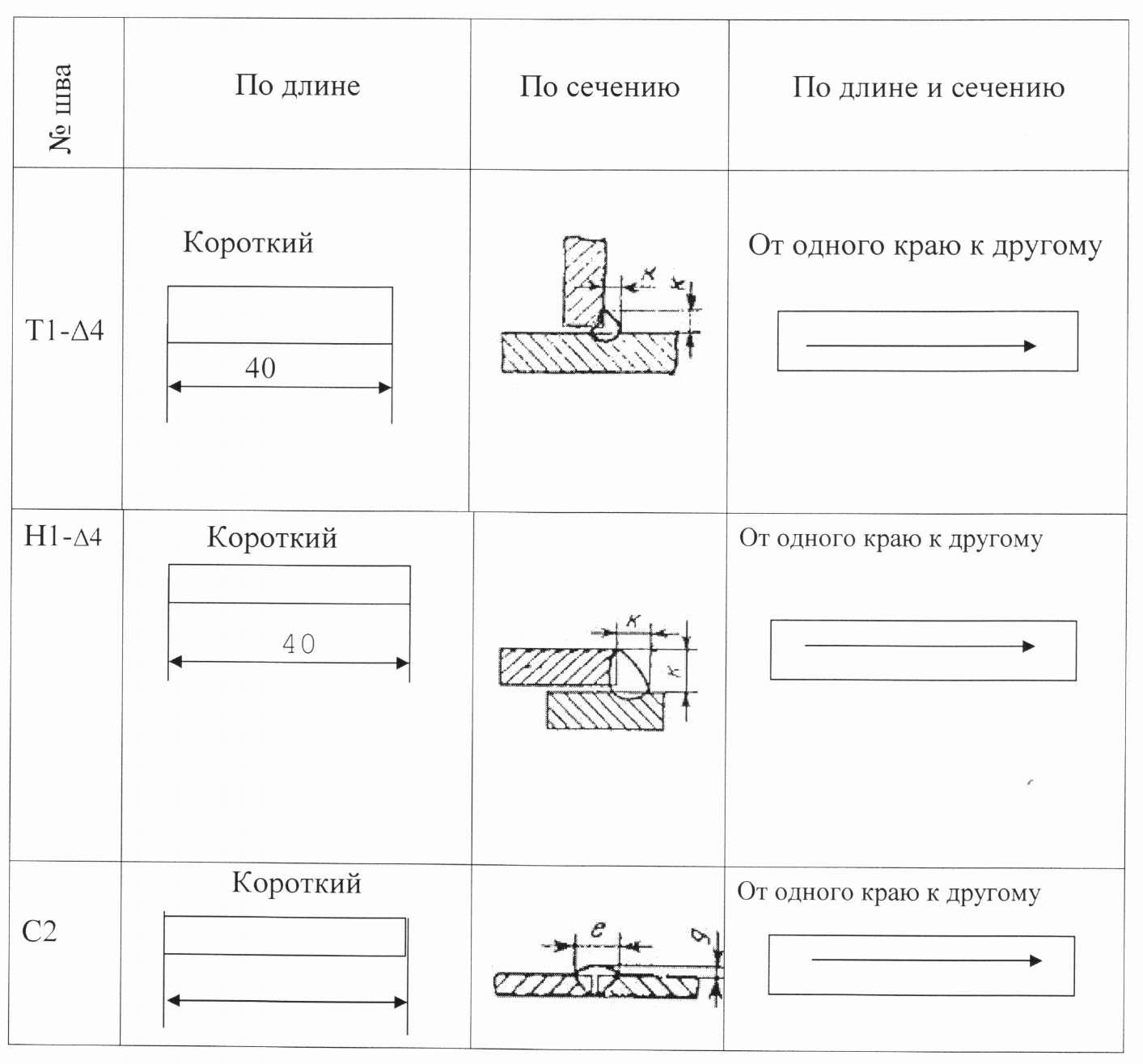

2.Короткие швы Н1-А4, Т1-Д4, С2

3.Толщина метала: 4 мм

4. Марка метала или сплава: сталь Ст1

5.Все требования к сварным соединениям: Сварные швы по ГОСТ 5264-89

1.2 Характеристика метала по свариваемости

Свариваемость – это способность материала образовывать швы схожие с основным металлом.

Таблица 1.1 - Химический состав и механические свойства стали Ст3

| Марка | С% | S% | Р% | Предел прочности, МПа |

| Ст1 | 0,06-0,12 | 0,05-0,17 | 0,25-0,5 | 310-420 |

Определение класса свариваемости. Сталь Ст1-низкоуглеродистая, содержит углерод до 0.12%,относится к I классу свариваемости, т.е сваривается хорошо в любых условиях. Низкоуглеродистые стали рекомендуют варить переменным током, поэтому я выбрал трансформатор ТС-300.

2. Расчетно-технологическая часть

2.1 Выбор способа сварки.

Назначение вида сварки в значительной степени определяется свариваемостью материала заготовок, степенью ответственности изделия производительностью сборочно-сварочного процесса. Выбрана ручная дуговая сварка.

Сущность способа заключается в действии тепла дуги на плавление электродного и основного металла. За счет компонентов обмазки происходит защита шва в виде шлака, всплывающего над жидким металлом.

2.2Выбор сварочного оборудования.

Углеродистые стали можно варить на переменном и постоянном токах. Для сварки поддона выбран сварочный трансформатор ТС-300 в соответствии с рисунком 2.1

Из всевозможных видов промышленного оборудования самым распространенным является сварочный трансформатор. Устройство и принцип действия сварочного трансформатора призвано и регулировать силу тока, путем изменения расстояния между первичной и вторичной катушками. Именно для этого и предусмотрена движущаяся часть конструкции. Вращение рукоятки и сведение катушек друг к другу приводит к увеличению сварочного тока. Обратное вращение и разведение обмоток способствует понижению силы тока. Это происходит за счет изменения магнитного сопротивления, вследствие чего и возможна быстрая регулировка напряжения, позволяющая подбирать сварочный ток в зависимости от толщины стали и положения шва.

Рисунок 2.1- Схема сварочного трансформатора

Таблица 2.1 - Техническая характеристика трансформатора

| Параметры | ТС-300 |

| Номинальный сварочный ток, А | 300 |

| Пределы регулирования тока, А | 110-385 |

| Номинальное напряжение, В | 30 |

| Напряжение холостого хода, В | 63 |

| Напряжение сети, В | 220, 380 |

| Номинальный режим работы (ПР), % | 65 |

| Номинальная мощность, кВА | 20 |

| К.П.Д., % | 84 |

| Коэффициент мощности (cosY) | 0,51 |

| Масса, кг | 185 |

Подготовка металла к сварке.

1 .Я очистил уголки от ржавчины, грязи, масла и пятен.

2.Разметил длину уголков с учетом припуска 2 мм.

3.Отрезал все уголки болгаркой.

4.Зачистил кромки деталей на 15 -20 мм от края

Таблица 2.2 - Подготовка кромок к сварке

2.4 Сборка конструкции.

Сборка решетки полная на прихватках:

Ширина прихватки B=(3-4)S=(3-4)*3=9-12mm.

Детали поддона нужно прихватить в местах соединения. Ширина прихватки В = 10мм

2.5 Выбор показателей режима сварки.

Режим сварки - это совокупность показателей, определяющая характер сварки. К нему относятся четыре основных показателя и четыре дополнительных

Основные показатели:

диаметр электрода - с1эл, мм

сила сварочного тока - ICB, А

I св =K*d, где «к»- коэффициент, зависящий от диаметра электрода

напряжение дуги - Uд , В; напряжение дуги равно 18-28 В безопасное и достаточное для устойчивого горения дуги.

скорость сварки - V м/ч Дополнительные показатели: -тип электрода

-марка электрода

-род и полярность тока - постоянный и переменный -температура подогрева и режим термообработки

а) Выбор основных показателей.

1. При сварке листов толщиной до 4мм диаметр электрода равен толщине металла. Сварку труб рекомендуют выполнять в несколько проходов.

2. При сварке листов большей толщины применяются электроды диаметра 5- 6мм или многослойную сварку электродами меньших диаметров

3. Диаметр электрода больше 6мм для ручной дуговой сварки не применяется

4. При сварке вертикальных швов диаметр электрода не более 4мм (реже 5мм)

5. При сварке потолочных швов диаметр электрода не более 4мм

6. При сварке многослойных швов первый слой варится меньшим диаметром, чем последующие.

Таблица 2.3 - Определение количества проходов при сварке

- Выбор силы сварочного тока. Сила сварочного тока зависит от диаметра электрода, от химического состава основного металла и от положения в пространстве.

Так как для dэл =4 К=45, Ток определяется по формуле: IСИ = К • d =4*45=180 (А)

Таблица 2.4 - Сила тока

| dэл (мм) | Iсв(н) (А) |

| 4 | 180 |

-Выбор напряжения

Напряжение в дуге зависит от длины дуги, чем больше длина дуги тем выше в ней напряжения.

Длина дуги должна быть от ½ dэл до dэл .Uд = 18-28В.

- Скорость сварки.

Скорость сварки зависит от толщины основного металла, химического состава и положения в пространстве.

Скорость нормальная.

Выбор дополнительных показателей.

Выбор типа электрода.Тип электрода я выбираю по прочности стали 310-420 МПа. Тип Э42.

Выбор марки электрода. Этому типу соответствует марка АНО-6, МР-3, ВСЦ-2, ВСЦ-4,

Я выбрал марку АНО-6.

Род и полярность тока. Электродом АНО-6 варят постоянным и переменным током во всех пространственных положениях кроме вертикального сверху вниз

Температура подогрева и термообработка.

Не требуется.

Таблица 2.5 – Показатели режима сварки

| dэл | Iсв(н) | Uд | Тип электрода | Марка электрода | Род и полярность тока | Температура подогрева и режим термообработки |

| 4 | 180 | 18-28 | Э-42 | АНО-6 | переменный | не требуется |

2.6 Процесс сварки.

-Зажигание дуги.

Я зажигаю дугу «спичкой» (отрыв от кривой).

-Движения электрода.

В процессе сварки сварщик выполняет три движения одновременно:

1.Подача в сварочную ванну со скорость плавления электрода

2.Вдоль сварного соединения с определенной скоростью. В результате двух движений образуется ниточный валик.

3.Колебательные движения с целью уширения валика (2-3d), в соответствии с рисунком 2.2

Рисунок 2.2 - Схема колебательных движений электродом

Вид колебательного движения зависит от формы подготовки кромок, от положения в пространстве и от химического состава металла.

Положения электрода в пространстве:

Нижнее положение - электрод наклоняется в сторону движения на (15-30) от вертикали в соответствии с рисунком 2.3

Рисунок 2.3 - положение электрода в пространстве

- Обрыв дуги.

а) для малых диаметров - прекратить подачу в сварочную ванну.

б) для больших диаметров - медленно приподнять электрод.

Нельзя резко обрывать дугу.

Таблица2.6 - Заполнение швов по длине и сечению

2.7 Контроль качества сварных швов

Виды дефектов:

-наружные.

-внутренние

-сквозные.

а) Наружные.

-несоответствие размеров сварочного шва требованиям чертежа.

-неравномерная ширина.

-смещение шва от центра соединения.

-крупная чешуйчатость.

-наплывы.

-подрезы.

-непровар корня.

-усадочная раковина.

-кратер.

-шлаковые включения.

-пористость.

-продольные и поперечные трещины.

-неравномерная структура.

-укрупнение зерна.

б) Внутренние.

-поры.

-трещины.

-шлаковые включения.

-слоистость.

-непровар.

в) Сквозные.

-прожоги.

-свищи.

-сквозная трещина.

Все сварные швы сначала проверяют визуально.

Внешним осмотром выявляют: несоответствие геометрических размеров, проектных (размеры швов определяются специальными шаблонами); подрезы; не провар в корне соединения; поверхностные трещины (продольные и поперечные); наружные газовые поры; чешуйчатость и неравномерность шва; недоплавленные кратеры; коробление изделия или отдельных его элементов.

Внешний осмотр эффективен только тогда, когда он производится квалифицированным контролером. Этому осмотру подвергаются все сварочные конструкции, независимо от ответственности

3.Способы хранения газов для газовой сварки.

На раздаточных пунктах можно хранить значительное число баллонов с газом. Хранят их в специальных складах, оборудованных гнездами, клетками или огражденных барьерами. Если баллоны хранятся в горизонтальном положении, они должны быть уложены на деревянные рамы или стеллажи, вентилями в одну сторону; высота штабелей не должна превышать 1,5 метров. Запрещается хранить баллоны с кислородом, совместно с баллонами, содержащими горючие газы. Склады для наполненных баллонов газами должны быть одноэтажными с перекрытиями легкого типа и не иметь чердачных помещений и подвалов. Стенки, перегородки и перекрытия таких складов должны быть огнестойкими, а двери и окна открываться наружу. Полы складов для баллонов с газом должны быть изготовлены из материалов, не дающих искрения при ударах по ним металлическими предметами, поверхность их должна быть ровной, нескользкой.

Высота складов должна быть не менее 3,25 метров. Кроме того, на складах для газов должно быть: Вентиляция, взрывозащищенное освещение; центральное отопление; противопожарные средства в соответствии с нормами, утвержденными органами пожарного надзора; средства защиты от воздействия молнии; следует также иметь инструкции и правила обращения с баллонами, а также плакаты с запрещением курения, зажигания огня и т. д. Максимально в складском помещении можно хранить не более 3000 баллонов (40-литровых); это помещение должно быть разделено огнестойкими стенками на отсеки, при этом в каждом отсеке могут храниться не более 500 баллонов и должен быть самостоятельный выход. Температура в закрытых складах для баллонов не должна превышать +350 С. Баллоны должны быть защищены от солнечного и теплового воздействия. При повышении температуры воздуха в складе необходимо производить охлаждение его путем полива полов водой и устройством сквозного проветривания. С целью недопущения нагрева баллонов от солнечных лучей окна помещений складов должны быть закрашены белой краской. При хранении баллонов на открытых площадках, они должны быть оборудованы солцезащитными негорючими устройствами, защищающими баллоны от воздействия осадков и солнечных лучей. Вентили наполненных баллонов должны быть обращены в одну сторону и на них должны быть навинчены предохранительные колпаки.

4 Охрана труда, техника безопасности и противопожарная безопасность

При выполнении сборочных и сварочных работ существуют следующие опасности для здоровья рабочих:

-Поражение электрическим током,

-Поражение лучами дуги глаз и открытых поверхностей кожи.

-Ушибы и порезы во время подготовки изделия к сварке и во время сварки.

-Отравление вредными газами и пылью.

-Ожоги от разбрызгивания капель расплавленного металла и шлака.

-Взрывы при сварке сосудов, находящихся под давлением, тары из-под горючих веществ и при работе вблизи легковоспламеняющихся и взрывоопасных веществ.

-Пожары от расплавленного металла и шлака.

Поражение электрическим током.

Электрические травматизм возникает при замыкании электрической цепи сварочного аппарата через человеческое тело.

Причинами электрического травматизма являются:

-Недостаточная изоляция аппарата и питающих проводов.

-Плохое состояние спецодежды и обуви сварщика.

-Сырость и теснота помещения.

В условиях сварочного производства электрические травмы происходят по одному из трех путей:

а) Рука -туловище - рука (степень травматизма наиболее опасна).

б) Рука - туловище - нога.

в) Обе руки - туловище - обе ноги (степень травматизма наименее опасна).

Защита от поражения электрическим током.

Для защиты сварщика от поражения электрическим током необходимо:

1. Надежно заземленный корпус источника питания и самого свариваемого изделия.

2. Не использовать контур заземления для обратного провода.

3. Хорошо изолировать рукоятку электрододержателя.

4. Работать в сухой и прочной спецодежде и в рукавицах.

5. Прекратить работу при дожде и сильном снегопаде.

6. Не производить ремонт источника питания.

7. При работе внутри сосудов пользоваться резиновым ковриком и переносной лампой с напряжением не более 12В.

Заключение

В письменной экзаменационной работе представлена разработка технологического процесса изготовления оконной решетки.

В ходе работы цель и задачи решены.

Изучены основы сварки и резки металла, освоена технология сварки оконной решетки, включая подбор сварочных материалов, оборудования, режима сварки, контроля качества сварных швов.

Полученные в ходе выполнения данной работы знания и навыки пригодятся в будущей профессиональной деятельности

Список литературы

1.Маслов Б.Г.Выборнов А.П. Производство сварных конструкций. [Текст]: учебник / Б.Г.Маслов, А.П.Выборное. - М.: « Академия», 2008 г ,256 с.

2.Куликов О.Н., Ролин Е.И. -Охрана труда при производстве сварочных работ. [Текст]: учебник / О.Н.Куликов, Е.И.Родин - М.: « Академия», 2008 г ,176 с.

З.Овчинников В.В - Дефекты сварных соединений. [Текст]: учебник / В.В.Овчинников - М.: « Академия», 2008 г ,64 с.

4. Герасименко А.И. Основы электрогазосварки [Текст]: учебник / А.И.Герасименко, - Ростов - на Дону: « Феникс», 2013 г, 380 с.

5.Каракозов Э.С, Мустафаев Р.И. Справочник молодого электросварщика [Текст]: справочник / Э.С.Каракозов, Р.И. Мустафаев, - Москва: « Высшая школа», 2014 г, 304 с.