СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

План занятия теоретического обучения с конспектом по ПМ.01. «Изготовление шаблонов и приспособлений» Тема урока № 2.2: «Устройство станков, инструмента и оборудования для изготовления шаблонов и приспособлений»

Приведены разработки планов учебных занятий теоретического обучения с конспектом по ПМ.01. «Изготовление шаблонов и приспособлений» для профессии 262023.01 «Мастер столярного и мебельного производства».

Планы учебных занятий содержат: планы уроков, контрольные вопросы по теме, конспект лекций с инструкциями по соблюдению требований безопасности и списком используемой литературы.

Просмотр содержимого документа

«План занятия теоретического обучения с конспектом по ПМ.01. «Изготовление шаблонов и приспособлений» Тема урока № 2.2: «Устройство станков, инструмента и оборудования для изготовления шаблонов и приспособлений»»

Филиал ФКП образовательного учреждения № 44 ФСИН России

Владимирская область, пос. Пакино

План занятия теоретического обучения по ПМ.01.

«Изготовление шаблонов и приспособлений»

Тема урока № 2.2:

«Устройство станков, инструмента и оборудования для

изготовления шаблонов и приспособлений»

по профессии

262023.01 «Мастер столярного и мебельного производства»

подготовил

преподаватель спецдисциплин

Григорьев Игорь Александрович

пос. Пакино

2017

План урока теоретического обучения

| Шифр группы | Наименование предмета | № темы | № урока | Тип | Ф.И.О. преподавателя |

| Ст - 9 | ПМ.01 | 1 | 2.2 | УУЗнИ комбинированный | Григорьев И.А. |

Материально-техническое оснащение урока

(Учебно-наглядные пособия, ТСО и другие средства обучения)

ИС-МИ (278-292); комплект плакатов и УНП по столярному делу

________________________________________________________________________________

ПМ.01. Изготовление шаблонов и приспособлений

МДК.01.01. Технология изготовления шаблонов и приспособлений

Тема раздела: Изготовление шаблонов

Тема урока: «Устройство станков, инструмента и оборудования для

изготовления шаблонов и приспособлений»

Цели урока: образовательная осмысление и воспроизведение материала, решение различных дидактических задач обучения в комплексе.

развивающая формирование теоретических основ и восприятия новых знаний.

воспитательная развитие умственных способностей и самостоятельного воспроизведения

изученного материала.

Ход урока

1. Организационный момент: Проверка посещаемости, раздача тетрадей и учебной лит-ры

2. Главная часть урока.

2.1. Обоснование значения изучаемой темы и учебной цели урока.

2.2. * Выяснить знания учащихся, необходимые для изучения учебных элементов, при помощи следующих вопросов:

Расскажите о ТБ в производственных помещениях.

2.3. Перечень учебных элементов, изучаемых на уроке:

| № | Наименование учебных элементов по стандарту | Методы обучения |

| 1 | Устройство станков для изготовления шаблонов и приспособлений | Рассказ Демонстрация |

| 2 | Устройство инструмента для изготовления шаблонов и приспособлений | |

| 3 | Устройство оборудования для изготовления шаблонов и приспособлений |

2.4. Вопросы или задания для закрепления и обобщения изученного учебного материала:

Расскажите об устройстве станков для изготовления шаблонов и приспособлений

Расскажите об устройстве инструментов для изготовления шаблонов и приспособлений

Расскажите об устройстве оборудования для изготовления шаблонов и приспособлений

2.5. Сообщить учащимся оценки за ответы (выполненное задание) и прокомментировать их.

3. Домашнее задание учить по конспекту ________________________________________________________________________________

Конспект по уроку № 2.2 (Продолжение)

Устройство станков, инструмента и оборудования для изготовления шаблонов, и приспособлений

Техника безопасности при работе на станках

Наибольшую опасность представляют станки с ручной подачей, вызывающие постоянное контактирование с подаваемым материалом. На этих станках также может случиться обратный выброс распиливаемого материала, поэтому станочник при любой подаче всегда должен находиться сбоку от подаваемой доски. На станке за дисковой пилой обязательно устанавливают расклинивающий нож, а дисковую пилу надёжно закрывают ограждением. На оградительном устройстве или перед ним устанавливают противовыбрасывающие упоры (когти, планки, секторы).

Оградительное устройство пильного диска круглопильного станка с ручной подачей показано на (рис. 3). Его устанавливают на столе станка на вертикальной стойке и горизонтальном кронштейне, который может перемещаться по стойке и закрепляться на нужной высоте. Верхнюю часть дисковой пилы ограждают кожухом 1. К переднему концу кожуха шарнирно крепится подъёмный рычаг 4, а посередине кожуха укреплены подвижные секторы 2 и 3, ограждающие рабочую часть зубьев пилы. Передние ограждающие секторы соединены набегающим роликом 5.

При подаче заготовки её торец нажимает на подъёмный рычаг 4, который подхватывает загнутым концом, лежащим на столе станка, набегающий ролик 5. По мере продвижения заготовки ролик нажимает на рычаг, а передние секторы 3 плавно и легко поднимаются, открывая зубья рабочей части пилы соответственно толщине распиливаемого материала.

Холостая нерабочая часть дисковой пилы ограждена двумя задними зубчатыми секторами 2, связанными распорной трубкой, которые предотвращают обратный выброс.

Передние секторы 3, ограждающие рабочую часть дисковой пилы, благодаря подъёмному рычагу и набегающему ролику поднимаются легко и не требуют от рабочего большого усилия при подаче толстого материала (свыше 50 мм). Щель между ограждающими рабочую часть секторами и прорезь в подъёмном рычаге позволяют станочнику видеть режущую кромку рабочей части дисковой пилы.

Подъёмный рычаг препятствует также продвижению рук станочника к зубьям дисковой пилы при допиливании конца заготовки.

Устройство можно применять для ограждения дисковых пил диаметром 350...550 мм. Снизу дисковую пилу закрывают глухим ограждением, которое является одновременно и стружко- приёмником (рис. 4).

Направляющую линейку устанавливают не параллельно дисковой пиле, так как расстояние от зуба дисковой пилы до линейки спереди должно быть меньше на величину утолщения расклинивающего ножа, делённую пополам, т. е. если утолщение ножа больше развода на 1 мм, то расстояние от этого же зуба (диск повёртывают на 180°) спереди должно быть меньше на 0,5 мм. Пиление можно начинать только тогда, когда дисковая пила наберёт нужную частоту вращения. При допиливании досок обязательно применяют толкатели (рис. 5).

Безопасность работы на таких станках достигается также применением автоподатчиков (рис. 6), заменяющих ручную подачу. Механизм автоподатчика монтируют на колонке, закрепляемой на столе станка. На колонке устанавливают муфту с кронштейном, несущим подающий механизм с приводом от электродвигателя через цилиндрический редуктор. Привод двух пар подающих зубчатых роликов 1 и 5 осуществляется от двух втулочно-роликовых цепей. Ролики, подающие материал для распиловки, прижимаются к поверхности стола двумя пружинами 3.

Цепная передача от редуктора к валам привода, подающие ролики и пила закрыты кожухом 4.

Д ля предупреждения отбрасывания дисковой пилой распиливаемого материала и обрезков впереди кожуха со стороны подачи устанавливают заострённые противовыбрасывающие упоры 2, которые заклинивают отбрасываемый материал. На современных моделях круглопильных станков для профильной распиловки устанавливают боковые шторы (щитки) для защиты станочников от выброса сучков, обрезков и т.д.

ля предупреждения отбрасывания дисковой пилой распиливаемого материала и обрезков впереди кожуха со стороны подачи устанавливают заострённые противовыбрасывающие упоры 2, которые заклинивают отбрасываемый материал. На современных моделях круглопильных станков для профильной распиловки устанавливают боковые шторы (щитки) для защиты станочников от выброса сучков, обрезков и т.д.

Применяемые для продольной распиловки круглопильные станки с механизированной подачей более совершенны и безопасны по сравнению со станками с ручной подачей.

Механизмом возвратной подачи к прирезным круглопильным станкам осуществляется повторная (многократная) подача распиливаемой доски к дисковой пиле, а также сортировка и удаление заготовок и обрезков от кромок доски. Применение этого механизма исключает опасную операцию подачи доски через станок, облегчает труд, делает его более безопасным и высокопроизводительным.

Привод роликового и ленточного конвейеров состоит из двухступенчатого редуктора и электродвигателя. Клиновые ремни винтовых роликов натягивают натяжными роликами, установленными на раме.

Распиливаемую доску станочник подаст к посылочным механизмам станка (рифлёным и винтовым роликам, вальцам, гусеницам). Благодаря разделителю, установленному за пилой в её плоскости, обрезок от кромки доски подаётся на правые винтовые ролики конвейера и сбрасывается ими, а доска попадает на левые ролики, которые сбрасывают её на конвейер возвратной подачи.

Механизм возвратной подачи к прирезным станкам, встроенным в поточную линию (рис. 7), предназначен для возвратной подачи станочнику досок, распиливаемых на прирезных станках, подачи готовых брусков к подающему механизму четырёхстороннего продольно-фрезерного станка, установленного в поточной линии, а также для удаления обрезков от кромок доски.

Винтовой ролик 4 приводится во вращение от электродвигателя, гладкий ролик 9 — втулочно-роликовой цепью от редуктора. Для подачи на стол станка досок, возвращаемых ленточным конвейером 6, устанавливают рифлёный выталкивающий ролик, который приводится во вращение ролико-втулочной цепью от винтового ролика 4.

Применение данного механизма значительно облегчает труд и обеспечивает безопасность при возвратной подаче заготовок.

При работе на круглопильных станках с ручной подачей, на маятниковом и балансирных станках обрабатываемый материал следует подавать на пилу равномерно, чтобы скорость вращения пилы не снижалась.

При подаче материала надо стоять сбоку от плоскости пилы так, чтобы в случае выброса отброшенный материал не причинил травмы (это правило распространяется и на другие станки).

Не допускается распиливать брусья и доски, превышающие по толщине высоту пильного диска над столом минус высота зуба пилы.

При распиловке сучковатого материала нужно быть особенно осторожным и доводить пилу с малым усилием, не допускается затормаживать пилу, нажимая на нее какими-либо предметами.

Круглопильные станки для продольной распиловки древесины должны соответствовать ГОСТ 12.2.026.0—93. Частота вращения пильных валов не должна превышать максимально допустимых значений частоты вращения пил.

Ширина паза для пилы в столе станка должна быть не более 10 мм, а зазор между боковыми поверхностями паза и пилы не должен превышать 3 мм.

Пилы, установленные на одном валу, должны иметь одинаковые номинальные диаметр, толщину, профиль зубьев, развод или плющение. Диаметры устанавливаемых пил должны отличаться не более чем на 5 мм.

Станки должны иметь реверсирование подачи обрабатываемого материала и пилы.

При продольной распиловке древесины на однопильном станке позади пилы в одной плоскости с нею должен быть установлен расклинивающий нож.

На станках с двумя пильными валами расклинивающие и направляющие ножи должны быть расположены за пилами, установленными на заднем по ходу подачи пильном валу.

При продольной распиловке на многопильных станках позади пил в одной плоскости с ними устанавливают расклинивающие и направляющие ножи.

Расклинивающие ножи устанавливают позади крайних пил так, чтобы превышение толщины ножа над шириной пропила приходилось на наружную сторону от плоскости пропила со стороны рейки, а направляющие — позади пил, расположенных между крайними пилами.

Расклинивающие и направляющие ножи должны удовлетворять следующим требованиям:

толщина расклинивающего ножа превышает ширину пропила на 0,5 мм для пил диаметром до 600 мм и на 1... 2 мм — для пил диаметром более 600 мм;

толщина направляющих ножей должна быть равна расчётной ширине пропила (толщина пилы плюс размер развода или плющения зубьев);

ширина скоса заострённой части ножей не менее 5 мм и не должна превышать ‘/5 части их ширины;

высота ножей не меньше высоты рабочей части пилы; зазор между ножом (по всей длине его заострённой части) и линией вершин зубьев пилы не превышает 10 мм;

конструкция крепления ножей обеспечивает возможность быстрой смены пил разного диаметра и устойчивость в плоскости пропила; конструкция ножей обеспечивает их перемещение в вертикальной и горизонтальной плоскостях и надёжное закрепление относительно установленной пилы.

Независимо от применения расклинивающих ножей по всей ширине просвета перед пилами должно быть установлено не менее двух завес из подвижных противовыбрасывающих упоров, изготовленных из стальных прямых или зубчатых секторов пластинок, которые обеспечивают сохранение постоянного угла заклинивания 55...65° при обработке материала любой толщины (на станки с подачей обрабатываемого материала посредством тележек и кареток это требование не распространяется). Завесы должны быть связаны между собой.

Упоры должны быть плотно насажены на валики, прочно закреплены в опорах с таким расчётом, чтобы они поднимались под действием подаваемого в станок материала и свободно опускались в исходное положение только в одной плоскости, перпендикулярной рабочей поверхности стола станка. Упоры должны быть острыми.

Зазор между нижними кромками упоров и поверхностью подающего устройства станка должен быть не более 2 мм, между пластинами упоров — не более 1 мм.

Станки оснащают устройством для отвода завес из противовыбрасывающих упоров.

Подъем по ходу подачи завесы должен осуществляться органом управления, сблокированным с пусковым устройством станка. В момент отвода завесы механизмы резания и подачи должны быть отключены, пилы не должны вращаться.

Направляющая линейка должна легко перемещаться по столу. Её устанавливают параллельно пильному диску и прочно закрепляют в требуемом положении. Конструкция направляющей линейки должна исключать возможность заклинивания распиливаемого материала между линейкой и пилой.

Распиливать пачку заготовок без специального приспособления, обеспечивающего прижатие её к направляющей линейке и столу, запрещается.

Нижнюю часть пилы под столом станка при отсутствии закрывающего её приёмника опилок ограждают с обеих сторон металлическими щитками, расположенными на расстоянии не более 100 мм один от другого и перекрывающими пилу наибольшего диаметра для данного станка не менее чем на 100 мм.

В станках с глухой станиной, полностью предотвращающей доступ под станком к пилам, для их смены или осмотра следует устраивать закрывающиеся дверцы, которые блокируют с пусковым устройством станка.

Профиль зубьев дисковых пил должен соответствовать виду распиливания и физико-механическим свойствам распиливаемого материала (твёрдость, влажность). Работать на станке при биении диска пилы запрещается.

Скорость резания при продольной распиловке должна быть не менее 50 м/с.

Н а станках с гусеничной подачей дополнительно устанавливают нижний ряд упоров, ограждают звёздочки и нерабочие части подающей гусеницы.

а станках с гусеничной подачей дополнительно устанавливают нижний ряд упоров, ограждают звёздочки и нерабочие части подающей гусеницы.

У станков с цепной подачей зазоры между подающей цепью и столом, а также между звеньями цепи должны быть не более 5 мм.

Предохранительные упоры ребрового станка должны быть прижаты к боковым поверхностям обрабатываемого материала.

Конструкцией станка должны быть предусмотрены принудительное возвращение и удержание пилы в исходном положении.

Зубья пилы, находящейся в исходном положении, должны перекрываться ограждением не менее чем на 50 мм.

На станках с ручной подачей запрещается распиливать материал длиной менее 400 мм и шириной менее 30 мм без применения специальных шаблонов, а материал круглого сечения — без применения каретки с надёжным зажимом.

Рис. 7. Механизм возвратной подачи к прирезным станкам, встроенным в поточную линию:

1 — рама механизма;

2 — стойки;

3, 7— несущие ролики;

4 — винтовой ролик;

5 — разделитель;

6 — ленточный конвейер;

8, 10 — направляющие линейки;

9 — гладкий ролик

Назначение, конструкция круглопильных станков для поперечной распиловки и работа на них

Назначение и конструкция. В зависимости от вида поперечного раскроя различают круглопильные станки для предварительной торцовки досок по длине на заготовки и для окончательной чистовой торцовки деталей с целью получения точного размера. Эти станки могут быть с ручной и механизированной подачей.

Круглопильные станки для предварительной торцовки досок в зависимости от характера подачи пилы и расположения её относительно распиливаемого материала бывают с нижним расположением пилы (облегчённые) (ТС-2, ТС-3), с верхним расположением и прямолинейным перемещением пилы (ЦПА) или с шарнирно-рычажной подвеской пилы (ЦМЭ-ЗА).

Торцовочный станок с прямолинейным перемещением пилы ЦПА40 (рис. 8) предназначен для поперечной распиловки досок, брусьев и щитов, а также выработки пазов. В верхней части колонки 11 станка на подшипниковых опорах — роликах качения установлен суппорт 9. Колонка переставляется по высоте маховичком 2 и крепится рукояткой 3. Пильный суппорт подаётся от гидроцилиндра 10 нажатием на педаль. К суппорту прикреплён электродвигатель 7, на валу которого установлена круглая пила 6. Для базирования заготовки служит стол 4 с роликами, направляющая линейка 8 и торцовые откидные или утапливаемые упоры.

Т орцовочный шарнирно-маятниковый станок ЦМЭ-2М (рис. 9) предназначен для поперечной распиловки и торцовки пиломатериалов, а также для пропиливания поперечных и угловых пазов. В станине 11 установлена колонна 9, которую можно переставлять по высоте маховичком 10. Наверху колонны находятся рычаги 7, к одному из которых прикреплён электродвигатель 6 (частота вращения 3000 об/мин) с круглой пилой 5. Рычаги соединены шарнирно на шарикоподшипниках и могут легко поворачиваться, при этом пила совершает прямолинейное движение, параллельное столу. Пила подаётся от пневмоцилиндра, который шарнирно прикреплён к колонне. Шток цилиндра связан с рычагами. При отсутствии давления воздуха в сети подача может осуществляться вручную рукояткой 4. Заданное положение распиливаемой заготовки обеспечивается столом 3, направляющей линейкой 2 и торцовыми откидывающимися упорами. Стол в виде плиты с прорезью для прохода пилы установлен на поворотной пяте, относительно которой его можно повернуть.

орцовочный шарнирно-маятниковый станок ЦМЭ-2М (рис. 9) предназначен для поперечной распиловки и торцовки пиломатериалов, а также для пропиливания поперечных и угловых пазов. В станине 11 установлена колонна 9, которую можно переставлять по высоте маховичком 10. Наверху колонны находятся рычаги 7, к одному из которых прикреплён электродвигатель 6 (частота вращения 3000 об/мин) с круглой пилой 5. Рычаги соединены шарнирно на шарикоподшипниках и могут легко поворачиваться, при этом пила совершает прямолинейное движение, параллельное столу. Пила подаётся от пневмоцилиндра, который шарнирно прикреплён к колонне. Шток цилиндра связан с рычагами. При отсутствии давления воздуха в сети подача может осуществляться вручную рукояткой 4. Заданное положение распиливаемой заготовки обеспечивается столом 3, направляющей линейкой 2 и торцовыми откидывающимися упорами. Стол в виде плиты с прорезью для прохода пилы установлен на поворотной пяте, относительно которой его можно повернуть.

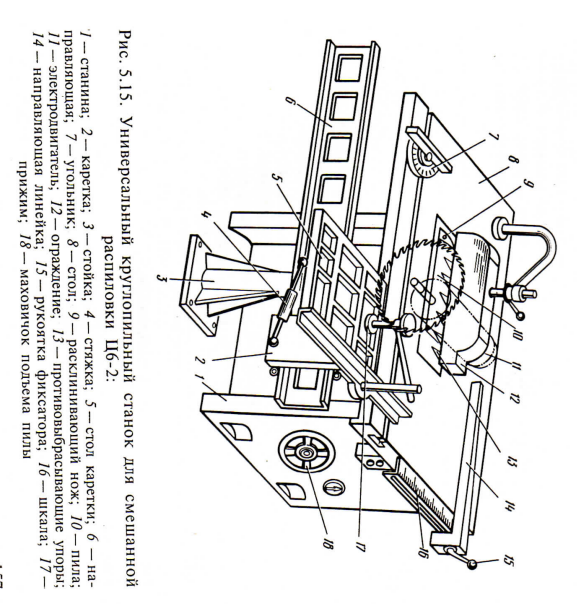

Круглопильные станки для смешанной распиловки (универсальные) применяют в небольших деревообрабатывающих цехах.

Рис. 10. Универсальный круглопильный станок для смешанной распиловки Ц6-2:

1 — станина; 2 — каретка;

3 — стойка; 4 — стяжка;

5 — стол каретки;6 — направляющая;

7 — угольник; 8 — стол;

9 — расклинивающий нож;

10 — пила;

11 — электродвигатель;

12 — ограждение;

13 — противовыбрасывающие упоры;

14 — направляющая линейка;

15 — рукоятка фиксатора;

16 — шкала;

17 — прижим;

18 — маховичок подъёма пилы

Предназначены станки для продольной, поперечной распиловки и распиловки под углом досок и брусков, а также плитных и листовых материалов (смешанная распиловка).

Универсальный круглопильный станок для смешанной распиловки с ручной подачей Ц6-2 показан на (рис. 10). На станине 1 коробчатой формы закреплен стол 8 размером 830x1200 мм, на передней части которого установлена направляющая линейка 14, обеспечивающая направление подачи материала при продольной распиловке. На столе имеется съемный упорный угольник 7, который можно перемещать в Т-образном пазу стол параллельно плоскости пилы при распиловке материала под углом от 45 до 135°. Пила 10 крепится на валу электродвигателя 11 (частота вращения 2910 об/мин), который установлен внутри станины на качающейся подмоторной плите. Поднимается и опускается пила маховичком 18 через рычажно-винтовой механизм. К столу станка крепится ограждение 12 с противовыбрасывающими упорами 13.

Сзади в плоскости диска пилы укреплён на подмоторной плите, расклинивающий нож 9.

Для торцовки пиломатериалов и обрезки мебельных щитов предназначена каретка 2 со столом 5. Каретка установлена на роликах с возможностью перемещения (ход каретки 1000 мм) по направляющей 6 параллельно плоскости пилы и снабжена прижимом 17для закрепления распиливаемого материала.

Элементами безопасности на станке являются: ограждение 12, закрывающее верхнюю часть пилы и несущее противовыбрасыватели; ограждение-кожух, закрывающее нижнюю часть пилы и являющееся одновременно стружко- и пылеприёмником эксгаустерной системы; направляющий нож, устанавливаемый при продольном пилении за пилой на специальном кронштейне подмоторной плиты.

Техника безопасности при работе на станках

Торцовочные станки для поперечного распиливания с качающимися рамками, суппортами, надвигаемыми на распиливаемый материал, а также с каретками для подачи материала должны иметь ограждения пил, ограничители движения механизмов резания и подачи. Это — концевые упоры, буфера, концевые выключатели механического или автоматического действия, предотвращающие выход этих механизмов за установленные пределы во избежание аварий и несчастных случаев.

Торцовочные станки с ножным или ручным перемещением пилы оснащают устройствами, перемещающими пилы с помощью электромеханического, гидравлического или пневматического привода; оборудуют устройством для прижима досок.

Для автоматизации поперечного раскроя служат автоматические торцовочные станки — однопильные и многопильные. Первые предназначены для установки в автоматических линиях и снабжены двумя конвейерами — подающим с питателем и выдающим со сбрасывателем и упором. Вторые станки (например, автоматический 27-пильный торцовочный агрегат) служат для торцовки и поперечного раскроя с вырезкой дефектов. Оператор, сидящий за пультом управления, осматривает доску и в зависимости от её качества подаёт команду через командоаппарат на опускание соответствующих пил. Командоаппарат «запоминает» команду оператора на время передвижения доски от места осмотра до исполнительного механизма. Затем эта команда передаётся на электрозащёлки, с помощью которых происходит опускание соответствующих пил.

Концеравнительные станки могут быть с ручной и механической подачей. Наибольшую опасность представляют концеравнительные станки с ручной подачей, так как здесь возможны случаи травмирования рук. Для предупреждения несчастных случаев при работе на станках с ручной подачей необходимо подавать пиломатериалы на каретках или качающихся суппортах; обрезки удалять отводящими клиньями, установленными у крайних дисковых пил, наклонных плоскостей и специальных лотков; не допускать скопления обрезков на станке, так как от вибрации они могут попасть на вращающуюся дисковую пилу и быть отброшены.

При механизированной цепной подаче значительно облегчается труд станочника и, кроме того, устраняется опасность травмирования выбрасываемым материалом. Концеравнительные станки с механической подачей оснащают прижимными приспособлениями и упорами, препятствующими смещению материала во время пиления.

Верхнюю рабочую часть каждого пильного диска концеравнительного станка ограждают качающимся кожухом, закрывающим при надвигании каретки часть пилы, выходящую за пределы салазок. Нерабочую часть дисковых пил наглухо закрывают боковыми щитами, которые предохраняют работающих от соприкосновения с дисковыми пилами. Каретки для подачи пиломатериалов на пилы снабжают ограждением, закрывающим переднюю часть дисковых пил, выходящую за упор салазок. В исходном положении каретка фиксируется автоматически.

Подающие цепи должны быть параллельны как между собой, так и относительно плоскости дисковых пил. Кроме того, они должны иметь по всей длине сплошное ограждение. Открытыми остаются участки, которые по условиям работы не должны ограждаться.

Регулируемые натяжные устройства цепи надёжно закрепляют. Если при станке имеется магазин, его прикрепляют к неподвижным частям станка; он должен пропускать одновременно не более одной заготовки.

При работе станка упоры (захваты) на гусеничных цепях должны быть исправными и обеспечивать прочный захват изделия, не допуская перекоса; запрещается поправлять изделие на ходу станка, стоять вблизи движущейся цепи конвейера.

Д ля раскроя и прирезки в размер склеенного листового материала, щитов, древесных плит используют круглопильные форматные станки с кареткой или цепной конвейерной подачей с нижним или верхним расположением дисковых пил. Работа на этих станках без ограждения сопряжена с большой опасностью.

ля раскроя и прирезки в размер склеенного листового материала, щитов, древесных плит используют круглопильные форматные станки с кареткой или цепной конвейерной подачей с нижним или верхним расположением дисковых пил. Работа на этих станках без ограждения сопряжена с большой опасностью.

Оградительное устройство дисковой пилы круглопильного станка для раскроя фанеры (рис. 5.16) может быть использовано при раскрое древесных плит, столярных щитов. Ограждение крепится на высоком тонком кронштейне /, который выполняет также роль направляющего ножа, входящего в пропил. Находясь в пропиле непосредственно за задними зубьями дисковой пилы 5, кронштейн направляет распиливаемый лист и обеспечивает его устойчивое положение во время раскроя. Рабочую часть зубьев дисковой пилы ограждают подвижными щёками 4, а нерабочую — щёками 3.

Щеки имеют прорези 2 для направления их движения при подъёме и опускании. При работе передние, а затем задние ограждающие щеки поднимаются на толщину распиливаемого материала и под действием силы тяжести опускаются в исходное положение. Для предупреждения несчастных случаев станочник должен находиться сбоку от подаваемой заготовки.

Плитные материалы целесообразно раскраивать на специальных многопильных станках, на которых управление передвижением стола и поперечной пилы автоматизировано (выполняется концевыми выключателями). На столе станка имеются переставные упоры, устанавливаемые в зависимости от толщины обрабатываемой заготовки.

Нажим такого упора на первый концевой выключатель вызовет автоматическую остановку стола и перемещение поперечной пилы. В конце реза при нажиме упора на второй концевой выключатель пила автоматически остановится.

Перестановкой упоров поперечную пилу настраивают на автоматическое выполнение нескольких резов. В более совершенных станках программу раскроя устанавливают во время настройки станка. Загрузка и укладка плит механизированы. Штабель плит, подлежащий раскрою, устанавливают автопогрузчиком на подъёмный стол питателя, откуда в станок подают требуемое количество плит, а после раскроя с помощью разгрузочного устройства и укладчика заготовки укладывают в пакеты.

Круглопильные станки для поперечной распиловки древесины должны соответствовать ГОСТ 12.2.026.0—93.

Направление вращения пильного диска должно быть таким, чтобы обеспечить прижим распиливаемого материала к опорным поверхностям (столу, упору, направляющей линейке).

Работать на станках с качающимися и подвижными рамами при вибрировании и отталкивании рамы в сторону рабочего в момент возвращения пилы в исходное (нерабочее) положение запрещается.

У станков с нижним расположением пилы ограждение пил должно быть сблокировано так, чтобы его опускание на стол или распиливаемый материал происходило раньше, чем пила выйдет из прорези.

Станки должны оборудоваться двуручным управлением, исключающим возможность их включения одной рукой. Торцовка пиломатериалов длиной менее 300 мм должна производиться с применением специальных приспособлений, обеспечивающих безопасность работающего при удержании и зажиме обрабатываемого материала.

У станков с ручной подачей материала на пилу, используемых для распиловки фанеры, плит, щитов и т.п., должно быть установлено ограждение заднего сектора пильного диска, имеющего конфигурацию направляющего ножа толщиной, не превышающей ширину пропила. При достаточной жёсткости и прочности — это ограждение может быть использовано также в качестве опоры для ограждения верхней части пильного диска.

Рамки педальных станков должны быть уравновешены. Для уменьшения вибрации пильной рамки при возвращении се в исходное положение до упоров под последние кладут эластичные подкладки. При работе на балансирной пиле запрещается находиться в плоскости вращения пильного диска. В исходном положении пила должна быть полностью закрыта ограждением, нижняя кромка которого перекрывает зубья не менее чем на 100 мм.

У станков для продольного и поперечного раскроя листовых материалов должно быть раздельное включение пил продольного и поперечного резания.

Реверс подачи у станков для продольного и поперечного раскроя листовых материалов должен осуществляться при отведённой пиле поперечного резания.

Технические характеристики круглопильных станков с ручной подачей

Максимальные размеры обработки, мм ….1500x2950... 3700x3350

Основная пила:

мощность, кВт …………………………………… 3,7…5,5

частота вращения, мин—1 ……………………. 3000…6000

диаметр, мм ……………………………………… 300…450

высота пропила, мм ……………………………. 0…150

Подрезная пила:

мощность, кВт …………………………………… 0,75... 1,5

частота вращения, мин—1 ……………………… 6000...8000

диаметр, мм ………………………………………. 120

Технические характеристики круглопильных станков для продольного распиливания

Наибольшая толщина обрабатываемого материала, мм ………… до 100

Частота вращения пил, мин-1……………………………………………. 3000 ...4500

Диаметр пил, мм ……………………………………………………………. 250...400

Число пил, шт …………………………………………………………………1... 10

Скорость подачи, м/мин ………………………………………………….. 6...60

Потребляемая мощность, кВт …………………………………………….13...45

Технические характеристики круглопильных станков для поперечного распиливания

| Показатели | Балансирные | Шарнирно рычажные | Суппортные | Концерав- нительные |

| Наибольший размер обрабатываемого материала, мм: ширина | 400...630 | 400 | 500 | 250 |

| толщина | 100 | 120 | 100 | 40…80 |

| Скорость подачи, м/мин | — | — | — | 5...16 |

| Число ходов, мин-1 | До 45 | До 25 | До 30 | — |

| Частота вращения пилы, мин-1 | 1500 | 1500 | 3000 | 3000 |

| Диаметр пилы, мм | 500 | 500 | 400 | 400 |

| Мощность электродвигателя, кВт | 8…10 | 4,0 | 2,1 | 12,3 |

Наладка круглопильных станков для продольного распиливания

При наладке круглопильных станков для продольного распиливания существуют общие для всех станков этой группы операции:

Выбор типа пилы в зависимости от вида резания, технологической операции, обрабатываемого материала. Не допускается использовать неисправные и не подготовленные к работе полотна пил.

Установка и крепление пилы на пильном валу. Направление движения зубьев пилы должно быть противоположно движению подачи распиливаемого материала. Опорные поверхности зажимных шайб очищают от грязи и насухо протирают. Торцовое биение поверхности шайбы на диаметре 100 мм должно быть не больше 0,3 мм, радиальный зазор между шейкой вала и посадочным отверстием пилы не более 0,1 мм. Допустимое биение для стальных пил — 0,5 мм, для пил с пластинами из твёрдых сплавов — 0,1 мм.

Установка расклинивающего ножа за пилой на расстоянии не более 10 мм от венца в плоскости распиливания. Толщина ножа должна быть на 0,5 мм больше ширины пропила.

Установка направляющей линейки параллельно плоскости пильного диска на расстоянии, равном ширине отпиливаемого материала.

Диаметр пилы на универсальных станках выбирают в зависимости от толщины распиливаемого материала. Наименьший диаметр 2 min, мм, принимают таким, чтобы зубья пилы выступали над поверхностью обрабатываемого материала примерно на высоту зуба. Суппорт пилы однопильных станков с гусеничной подачей устанавливают в таком положении, чтобы зубья входили в продольный паз конвейера на глубину 2...3 мм. Все пилы многопильных станков, устанавливаемые на шпинделе одновременно, должны иметь одинаковый диаметр, толщину и развод. Диаметр пил на станках с вальцовой подачей выбирают в зависимости от толщины распиливаемого материала (универсальные станки).

На универсальных станках устанавливают верхнее ограждение пилы с устройством, препятствующим обратному вылету заготовки. Для однопильных станков с гусеничной подачей диаметр пилы выбирают в зависимости от толщины распиливаемого материала. Рекомендуется применять пилы малого диаметра.

Толщина промежуточных колец или их набора на многопильных станках должна быть равна ширине выпиливаемой заготовки плюс удвоенный развод на одну сторону. Их диаметр должен быть равен диаметру зажимной шайбы. Оси подающих вальцов станков с вальцовой подачей должны быть параллельны рабочей поверхности стола и оси пильного вала.

Нижние зубья пил многопильных станков устанавливают ниже несущей поверхности «ныряющей» гусеницы на 5 мм. Нижние вальцы станков с вальцовой подачей должны выступать над поверхностью стола при распиливании древесины мягких пород на 2...3 мм, а твёрдых пород — на 1... 2 мм. Верхние вальцы устанавливают ниже поверхности заготовки на 5...8 мм. На однопильных станках с гусеничной подачей в зависимости от толщины распиливаемого материала устанавливают суппорт с прижимными роликами таким образом, чтобы их нижняя поверхность была ниже поверхности заготовок на 2...3 мм.

Зазор между пилой и виброгасителями на станках с вальцовой подачей должен быть в пределах 0,1 ...0,15 мм. Оси прижимных роликов на многопильных и однопильных станках с гусеничной подачей должны быть перпендикулярны направлению подачи. Устанавливают требуемую скорость подачи.

Наладка круглопильных станков для поперечного распиливания.

Наладка производится в следующей последовательности:

Выбор пилы с соответствующими угловыми параметрами зубьев. Обычно используют плоские круглые пилы с разведёнными зубьями, имеющими боковую косую заточку и отрицательный задний угол, равный 25°. Диаметр пилы выбирают в зависимости от типа станка, толщины и ширины обрабатываемого материала. Устанавливают и закрепляют пилу на торцовочных станках так же, как на станках для продольного распиливания. Движение зубьев пил рабочей ветви на круглопильных станках с верхним расположением шпинделя должно быть сверху вниз и обеспечивать прижим материала к упорной линейке.

Установка в нужном положении упоров, ограничивающих ход пильного суппорта. Не допускается перемещение суппорта на величину больше необходимой во избежание лишних потерь на холостые ходы. Суппорт устанавливают на высоте так, чтобы зубья пилы в пазе были ниже рабочей поверхности стола на 5...6 мм.

При наличии упоров — установка их на требуемый размер в соответствии с длиной выпиливаемых заготовок.

Регулирование скорости подачи на станках с гидравлическим приводом по числу двойных ходов. Скорость подачи зависит от породы древесины и сечения распиливаемой заготовки.

Неисправности круглопильных станков

| Неисправность | Причина появления | Способ устранения |

| Для продольной распиловки | ||

| Нет подачи материала (буксование) | Над рабочей поверхностью стола недостаточно выступают нижние ролики или конвейер. Недостаточное усилие прижима заготовки | Отрегулировать положение роликов или конвейера по отношению к столу. Отрегулировать давление прижимных роликов |

| Не прямолинейность поверхности пропила | Прижимные ролики не перпендикулярны к направлению движения конвейера. Диск пилы теряет устойчивость в работе вследствие неправильной подготовки пилы | Отрегулировать положение осей прижимных роликов. При вогнутом пропиле передние концы осей развести, при выпуклом — сблизить. Заменить пилу и правильно подготовить её к работе |

| Неперпендикулярность поверхности пропила базовой поверхности детали | Заготовка перекашивается вследствие не параллельности прижимных роликов столу | Отрегулировать зазоры в направляющих прижимного суппорта. Отремонтировать станок |

| Неравномерность толщины (ширины) отпиливаемой заготовки | Направляющая линейка не параллельна диску пилы | Отремонтировать станок |

| Глубокие риски на поверхности | Развод зубьев неодинаков. Торцовое биение диска пилы | Правильно развеет зубья. Заменить пилу. Проверить биение опорной шайбы. При наличии неисправности заменить шайбу |

| Мшистость на поверхности пропила | Зубья пилы затупились | Заменить и заточить пилу |

| Ожоги (почернение) на поверхности пропила | Диск пилы теряет устойчивость вследствие затупления зубьев и большой скорости подачи | Уменьшить скорость подачи, заменить пилу |

| Для поперечной распиловки | ||

| Отсутствует (или слишком мала) рабочая подача суппорта, приводимого в движение от гидроцилиндра | Засорилась гидросистема | Прочистить и промыть гидросистему. Сменить масло |

| Неравномерность (с рывками) движения суппорта | В гидросистему попадает воздух | Проверить уровень масла. Долить масло. Герметизировать систему |

| Не выдерживается заданный размер детали | Торцовый упор не зафиксирован | Закрепить упор |

| Неперпендикулярность торца пласти детали | Пильный диск не перпендикулярен столу | Отрегулировать положение шпинделя относительно стола |

| Неперпендикулярность торца кромке детали | Заготовка неплотно прилетает к направляющей линейке. Пильный диск не перпендикулярен направляющей линейке | Устранить зазор между заготовкой и направляющей линейкой. Отрегулировать положение направляющей линейки или повернуть колонку с пильным суппортом |

| Сколы и вырывы на торце | Профиль зубьев пилы не соответствует характеру распиловки и породе древесины. Зубья пилы затупились. Велика скорость подачи | Заменить пилу. Правильно подобрать профиль зубьев пилы. Заменить пилу. Уменьшить скорость подачи |

| Риски на поверхности пропила | Развод зубьев пилы на сторону неодинаков. Торцовое биение диска пилы вследствие потери им устойчивости. Торцовое биение зажимных шайб и биение шпинделя | Заменить пилу. Правильно развести зубья. Заменить пилу. Заменить шайбы. Отремонтировать станок |

Назначение, конструкция фуговальных станков и работа на них

Назначение и конструкция. В зависимости от размеров обрабатываемых заготовок фуговальные станки бывают: лёгкие — с наибольшей шириной фрезерования 250 мм (СФЗ-З), средние — с наибольшей шириной фрезерования 400 мм (СФ4-1), тяжёлые — с наибольшей шириной фрезерования 630 мм (СФ6-1).

По числу режущих инструментов различают станки одно- и двухшпиндельные. На одношпиндельном станке фрезеруют только нижнюю поверхность заготовки, которая служит базой при дальнейшей обработке детали на других станках. На двухшпиндельном станке (С2ФЗ-3, С2Ф4-1) фрезеруют одновременно две поверхности заготовки: пласть и кромку.

По типу подачи обрабатываемого материала различают фуговальные станки с ручной и механизированной подачей. Механизированная подача осуществляется пристроенными автоподатчиками (СФАЗ-1, СФА4-1) или встроенными в станок механизмами подачи (СФК6-1). Для сбора и удаления стружки и пыли станки оборудуют стружкоприёмниками, присоединяемыми к заводской эксгаустерной сети.

Одношпиндельный фуговальный станок СФ6-1 показан на (рис. 1). На станине 7 коробчатой формы смонтированы ножевой вал 5, передний 8 и задний 2 столы и направляющая линейка 4. Ножевой вал установлен на шарикоподшипниках и имеет привод от электродвигателя через клиноременную передачу. Электродвигатель расположен на подмоторной плите внутри станины. Для быстрой остановки ножевого вала предусмотрен тормоз, действующий от электромагнита.

Д ля изменения толщины снимаемого слоя передний стол 8 можно перемещать по высоте относительно ножевого вала. Задний стол 2 предназначен для точного базирования обработанной поверхности детали. Его делают нерегулируемым, т. е. жёстко прикреплённым к станине, или регулируемым по высоте.

ля изменения толщины снимаемого слоя передний стол 8 можно перемещать по высоте относительно ножевого вала. Задний стол 2 предназначен для точного базирования обработанной поверхности детали. Его делают нерегулируемым, т. е. жёстко прикреплённым к станине, или регулируемым по высоте.

При наличии механизма регулировки облегчается настройка станка. Направляющая линейка 4 предназначена для точного бокового базирования заготовки. Она выполнена в виде узкой плиты и установлена на кронштейне 7. Её можно поворачивать и перемещать по ширине стола.

Двусторонний фуговальный станок с горизонтальным и вертикальным шпинделями С2ФЗ-3 (рис. 2) предназначен для одновременного фрезерования пласти и кромки заготовки. В отличие от одностороннего фуговального станка, он дополнительно снабжён вертикальной кромкофуговальной головкой 6, передней направляющей линейкой 9 и задней направляющей линейкой 1. Переднюю линейку 9 можно настраивать относительно головки на толщину снимаемого слоя. Кромкофуговальная головка приводится во вращение (6000 об/мин) от индивидуального электродвигателя, укреплённого на кронштейне позади станины. Сбоку на колонке 4 установлен автоподатчик 2, который при необходимости можно повернуть в рабочее положение. Обрабатываемый материал в этом случае подаётся вращающимися роликами автоподатчика.

Т ехника безопасности при работе на станках

ехника безопасности при работе на станках

Станина фуговального станка состоит из основания и двух вертикально перемещающихся столов (переднего и заднего), между которыми монтируют ножевой вал. Подшипники вала ножевой головки располагаются ниже поверхности столов. Ножи на ножевой головке закрепляют быстродействующим приспособлением.

Передний стол устанавливают ниже заднего на 2...3 мм для обработки мягких пород и на 1... 1,5 мм — твёрдых пород древесины. Подъёмные приспособления переднего и заднего столов снабжены устройствами, обеспечивающими их надёжное закрепление в неизменном положении во время работы. На рабочем столе у щели ножевого вала устанавливают острые износостойкие стальные накладки, закреплённые заподлицо с поверхностью стола. Накладки обеспечивают правильное направление заготовки и стружки. Расстояние между накладками, укреплёнными на поверхности столов, и окружностью, которую описывают лезвия строгальных ножей, должно быть не более 3 мм. На накладках не допускаются неровности, выщерблины и зазубрины. Поверхность рабочих столов и направляющей линейки должна быть ровной и гладкой. Плоскость заднего стола устанавливается по касательной к цилиндрической поверхности, описываемой лезвиями ножей. Направляющую линейку надёжно закрепляют на столе.

Передний стол устанавливают ниже заднего на 2...3 мм для обработки мягких пород и на 1... 1,5 мм — твёрдых пород древесины. Подъёмные приспособления переднего и заднего столов снабжены устройствами, обеспечивающими их надёжное закрепление в неизменном положении во время работы. На рабочем столе у щели ножевого вала устанавливают острые износостойкие стальные накладки, закреплённые заподлицо с поверхностью стола. Накладки обеспечивают правильное направление заготовки и стружки. Расстояние между накладками, укреплёнными на поверхности столов, и окружностью, которую описывают лезвия строгальных ножей, должно быть не более 3 мм. На накладках не допускаются неровности, выщерблины и зазубрины. Поверхность рабочих столов и направляющей линейки должна быть ровной и гладкой. Плоскость заднего стола устанавливается по касательной к цилиндрической поверхности, описываемой лезвиями ножей. Направляющую линейку надёжно закрепляют на столе.

Чтобы руки рабочего не приближались к ножевой головке, рабочую часть щели фуговального станка закрывают автоматически действующим веерным ограждением (рис. 3, а).

На рис. 3, б показано ограждение нерабочей щели стола. Снизу фуговальная (ножевая) головка имеет ограждение, которое одновременно является стружкоприёмником (рис. 4), соединённым с пневмотранспортом. Веерное ограждение надёжно лишь при условии, если подаваемая заготовка прижимается к направляющей линейке.

На фуговальных станках веерное ограждение блокируют с пуском и тормозом станка. Когда веерное ограждение отведено за ножевую головку, станок автоматически выключается. Пружина в веерном ограждении полностью закрыта (недоступна работающему на станке и доступна наладчику станка).

Нерабочая часть щели за направляющей линейкой при всех ее положениях полностью закрыта специальным ограждением.

Во избежание вылета под действием центробежной силы ножи следует правильно устанавливать, надёжно закреплять и проверять балансировку ножевого вала. Лезвия строгальных ножей не должны выступать за кромку стружколомателей более чем на 1,5 мм. Они должны описывать окружности одного диаметра.

Одновременно строгать две и более деталей следует в специальных шаблонах, снабжённых надёжными зажимными устройствами. Заготовки подают в станок после того, как ножевая головка станка и агрегатная головка разовьют необходимую частоту вращения, верхние и боковые пружинные упоры плотно прижмут деталь к столу и направляющей линейке.

Не допускается: работать на станке при появлении ненормальных стуков, шумов и вибраций, при ощущениях биения тока со станины (немедленно остановить станок и вызвать дежурного слесаря и электрика); упираться рукой в торец доски при ручной подаче; обрабатывать покоробленные по пласти пиломатериалы.

Определённые трудности возникают при обработке на фуговальных станках заготовок небольших размеров, а также кромок шпона в пакетах под ребросклеивание. Для безопасной работы на станках заготовки короче 400 мм, уже 50 мм и тоньше 30 мм, а также заготовки с фасонным профилем следует фрезеровать только при помощи колодок-толкателей. Фрезеровать кромки шпона необходимо в пакетах, используя специальные приспособления — цулаги, обеспечивающие обжим и надёжное крепление пакета.

Для обработки заготовок небольшой толщины и невысокой жёсткости используют конвейерные или вальцовые (с независимой подвеской подающих вальцов) механизмы подачи. Существенный эффект в уменьшении степени деформации тонких заготовок даст модернизация станка, заключающаяся в разделении функций прижима и подачи различными органами (подача толкающим конвейером), а также в установке дополнительных режущих головок, которые создают временные технологические базы.

При обработке заготовок длиной более 2 м перед станком и за ним устанавливают опоры в виде стоек с роликами, приставных столиков, роликовых столов. Ролики должны располагаться на расстоянии 0,6... 1 м один от другого и легко вращаться.

Фасонное криволинейное строгание запрещается, за исключением строгания заготовок для лыж, которое производится в специальных шаблонах.

Неработающая часть щели на фуговальном станке должна быть закрыта ограждением. На фуговальном станке с механической подачей запрещается работать без приспособления, предохраняющего от обратного выбрасывания материала. Укладывают и выравнивают материал на кромкофуговальном станке до опускания прижимной линейкой, при этом следят, чтобы прижимная линейка плотно прижимала фанеру по всей длине.

Безопасность работ и облегчение условий труда на фуговальных станках с ручной подачей обеспечиваются автоподатчиками (АР-2 или АР-4). Конструкция автоподатчиков позволяет одновременно обрабатывать две стороны заготовки при установке на станке вертикального приставного шпинделя с ножевой головкой. На станках с конвейерной подачей конвейерный подающий механизм с зубчатыми захватами ограждён кожухом.

Механизм возвратной подачи к фуговальным станкам облегчает труд, делает эту операцию безопасной, повышает производительность труда.

Для безопасной работы на фуговальных станках устанавливают различные механизмы и конструктивные элементы.

К особенностям конструкции фуговальных станков, создающим условия для безопасной работы, относятся: применение ножевых валов и головок круглой формы с безопасным клиновым креплением ножей; соответствие длины стола размерам наиболее часто обрабатываемых на станках заготовок; надёжные эксцентриковые механизмы регулировки столов по высоте; концы плит столов, обращённые к ножевому валу и имеющие стальные накладки заострённой формы для возможно близкого подвода установочных поверхностей столов к инструменту, что обеспечивает плавное надвигание заготовок на инструмент, создаёт подпор стружке для предупреждения сколов; станина имеет жёсткую, виброустойчивую конструкцию и позволяет размещать стружкоприёмники.

Назначение, конструкция рейсмусовых станков и работа на них

Назначение и конструкция. Рейсмусовые станки различают: по количеству ножевых валов — односторонние СР (с одним ножевым валом) и двусторонние С2Р (с двумя ножевыми валами); по ширине обработки — лёгкие с шириной стола 315 мм (СРЗ-7), средние с шириной стола 630 мм (СР6-9, СР8-1) и 800 мм (СР8, С2Р8-3), тяжёлые с шириной стола 1250 мм (СР12-3, С2Р12-2, С2Р12-3) и 1600 мм (С2Р16).

Односторонний рейсмусовый стан о к СР6-9 показан на рис. 5. На цельнолитой станине 3 коробчатой формы расположены ножевой вал 11 и стол 4. Когтевая защита 14 предотвращает выброс заготовки из станка в процессе работы. Механизм подачи содержит передний приводной валец 13, установленный впереди ножевого вала. Подачу готовой детали при выходе ее из станка обеспечивают задний валец 9 и валец 17, смонтированный в столе 4.

Привод вальцов осуществляется от электродвигателя через механический вариатор и коробку передач 18. Перед ножевым валом установлен прижим 12 (стружколоматель), а за ножевым валом —задний прижим 10. Опорный ролик 15 предназначен для уменьшения сил трения заготовки о стол. Ролик можно регулировать по высоте относительно рабочей поверхности стола рукояткой 1 и фиксировать в заданном положении стопором 2.

Передний валец рейсмусового станка делают рифлёным. Рифли обеспечивают хорошее сцепление и надёжную подачу обрабатываемых заготовок в станок. Кроме того, валец выполняют секционным (рис. 5), состоящим из набора колец 3, свободно насаженных на общий вал 1. В зазоре между кольцами и валом размещены упругие элементы в виде резиновых втулок-амортизаторов 2 или стальных пружин. Они позволяют кольцам смещаться независимо одно от другого и относительно вала в вертикальной плоскости. Благодаря этому можно обрабатывать одновременно несколько брусковых заготовок с разным припуском. Задний валец выполняют цельным и гладким.

Передний прижим (рис. 7) состоит из набора отдельных элементов — секций 1. Секции насажены на ось 4, вокруг которой они могут поворачиваться. Каждая секция опирается на пружину. Натяг пружины регулируют винтом 3. Узел прижима смонтирован на серьгах и может поворачиваться относительно оси ножевого вала 5. Этим обеспечивается неизменность расстояния от рабочей кромки прижима до ножевого вала при обработке заготовок с большим припуском. Первоначально положение прижима относительно стола устанавливают винтом 2.

Задний прижим выполнен в виде цельной чугунной балки, концы которой укреплены на поворотных рычагах. Нижнее положение прижима регулируют установочными винтами.

У одностороннего рейсмусового станка СРЗ-6 передний верхний валец и передний прижим выполнены цельными. Кроме того, настройка стола по высоте осуществляется вручную.

Техника безопасности при работе на станках

Для безопасной работы на рейсмусовых станках ножевую головку закрывают сверху и спереди сплошным металлическим кожухом, который является стружко- и пылеприёмником (рис. 8). Перед подающими пальцами устанавливают противовыбрасывающие завесы из планок или зубчатых секторов. Качающиеся противовыбрасывающие планки свободно надеваются на ось у края стола станка. При подаче заготовки они наклоняются вперёд по направлению подачи. После того как задний конец заготовки выйдет за пределы наклонённых до горизонтального положения планок, они под воздействием собственного веса возвращаются в исходное (вертикальное) положение и образуют ряд упоров по всей ширине стола станка. На рейсмусовых станках необходимо предусматривать блокировку пускового устройства с кожухом, ограждающим ножевой вал и подающие вальцы, и с тормозным устройством. На станках можно одновременно обрабатывать несколько деталей разной толщины, используя для их подачи секционные подающие вальцы и передние и задний упоры. Рифлёные вальцы не должны иметь трещин, выбитых ребер, забоин, сработанных поверхностей, загрязнённых смолой и стружками рифов, так как это может привести к буксованию вальцов при работе и выбрасыванию брусков или досок. Кроме того, применяют задерживающие когти, секторы, планки. В процессе эксплуатации противовыбрасывающие упоры, когти и секторы загрязняются пылью и не обеспечивают своих функций, что также может привести к несчастному случаю. Поэтому предохранительные устройства необходимо регулярно очищать от загрязнения. Минимальная длина обрабатываемой детали должна не менее чем на 100 мм превышать расстояние между осями переднего и заднего подающих вальцов. На станках с автоматической подачей заготовок перед механизмами подачи устанавливают ограничители предельной толщины заготовок. Рейсмусовые станки оснащают блокирующими устройствами, не позволяющими перемещать стол по высоте при вращающемся ножевом вале.

Корпуса подшипников ножевого вала со стороны рабочего места у фуговального станка не должны выступать над поверхностью столов, а также не должны иметь выступающих частей (болтов и пр.).

Нерабочая часть режущего инструмента станков должна быть закрыта выдвижным ограждением в соответствии с шириной обрабатываемых заготовок. Края столов у ножевого вала должны быть снабжены стальными остроскошенными накладками заподлицо с рабочей поверхностью столов.

Станки с несъёмными ножевыми валами комплектуют контрольными приспособлениями для выверки ножей при их установке в ножевом валу или фрезерной головке. На станках, оборудованных заточными приспособлениями, должно быть предусмотрено блокирующее устройство, исключающее возможность включения привода шлифовального круга и перемещения каретки заточного приспособления при вращающемся ножевом вале. Расстояние между кромкой накладки заднего стола и траекторией, описываемой лезвиями ножей, должно быть не более 3 мм.

Условные обозначения используемой литературы

| Б.А. Степанов | Технология | «Технология плотничных, столярных, стекольных и паркетных работ» |

| П.Д. Бобиков | ИС-МИ | «Изготовление столярно-мебельных изделий» |

| Б.А. Степанов | МВ | «Материаловедение для профессий, связанных с обработкой дерева» |

| В.Н. Обливин, Л.Н. Никитин, Н.В. Гренц | ОТнД-ОП | «Охрана труда на деревообрабатывающих предприятиях» |

| Б.А. Степанов | СПиС | «Справочник плотника и столяра» |

| Л.Н. Крейндлин | СПСиПР | «Столярные, плотничные, стекольные и паркетные работы» |

| Г.И. Клюев | СПР | «Столярно-плотничные, стекольные и паркетные работы повышенной сложности» |

| Ф.В. Буйвидович | ТС-ПиПР | «Технология столярно-плотничных и паркетных работ» |

| М.А. Григорьев | М-С | «Мастер – столяр» |

| А.О. Гурвич | СР | «Столярные работы» |

| В.В. Амалицкий, В.В. Амалицкий, | ДСиИ | « Деревообрабатывающие станки и инструменты» |

| Ю.Ф. Подольский | ССР | «Современные столярные работы · Окна · Полы · Двери · Перегородки · Лестницы · Веранды · Мансарды» |

Список используемой литературы

| № п/п | Название | Автор | Издательство | Год издания |

| 1 | Деревообрабатывающие станки и инструменты | В.В. Амалицкий, В.В. Амалицкий | М.: «Академия» | 2009 |

| 2 | Столярные, плотничные, стекольные и паркетные работы | Л.Н. Крейндлин | М.: «Академия» | 1999 |

| 3 | Материаловедение для профессий, связанных с обработкой дерева | Б.А. Степанов | М.: «Академия» | 2000 |

| 4 | Безопасность жизнедеятельности | Ю.Г. Сапронов | М.: «Академия» | 2008 |

| 5 | Охрана труда на деревообрабатывающих предприятиях | В.Н. Обливин, Л.И. Никитин, Н.В. Гренц | М.: ПрофОбрИздат | 2002 |

| 6 | Справочник плотника и столяра | Б.А. Степанов | М.: «Академия» | 2004 |

| 7 | Мастер-столяр | М.А. Григорьев | М.: Цитадель | 1999 |

| 8 | Технология плотничных, столярных, стекольных и паркетных работ | Б.А. Степанов | М.: «Академия» | 2003 |

| 9 | Изготовление столярно-мебельных изделий | П.Д. Бобиков | М.: «Академия» | 2006 |

| 10 | Плотничные работы | Л.Н. Крейндлин | М.: «Высшая школа» | 1972 |

| 11 | Технология столярно-плотничных и паркетных работ | Ф.В. Буйвидович | Мн.: «Высшая школа» | 2000 |

| 12 | Столярные работы | А.О. Гурвич | М.: «Высшая школа» | 1964 |

| 13 | Материалы для облицовывания и отделки столярно-мебельных изделий | В.Ф. Савченко | М.: «Академия» | 1999 |

| 14 | Современные столярные работы | Ю.Ф. Подольский | «Клуб сем. досуга» г. Белгород | 2012 |

| 15 | Электробезопасность при эксплуатации электроустановок промышленных потребителей | Сибикин Ю.Д. | М.: «Академия» | 2000 |

| 16 | Охрана труда | Сиднеев Ю.Г. | «Феникс» | 2004 |

| 17 | Правила противопожарного режима в Российской Федерации | Постановление Правительства РФ от 25.04.2012 № 390 (с изм. на 21.03.17) | 2017 | |

| 18 | Первая медицинская помощь | Буянов В.М., Нестеренко Ю.А. | «Медицина» | 2000 |

| 19 | Инструкция по оказанию первой доврачебной неотложной помощи пострадавшим. | http://ihelpers.narod.ru/ | 2017 | |

19