Практическая работа

МАКРО- И МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ

Цель работы - ознакомиться с основными методами макро- и микроанализом металлов и сплавов.

Макроструктурный анализ

Макроструктурный анализ заключается в определении строения металла (макростроении) невооруженным глазом или через лупу при небольших увеличениях (до 30 раз).

Макроструктурному исследованию могут быть подвергнуты различного рода объекты. Основные из них: поверхность не разрушенного изделия, изломы, макрошлифы нетравленые или с выявленной специальными реактивами структурой.

Макроструктурный анализ применяют для выявления вида излома (вязкий, хрупкий, смешанный, усталостный, нафталинистый и т.д.) нарушения сплошности металла (усадочная рыхлость, пористость, трещины, флокены, дефекты сварки и т.д.); дендритного строения литого металла; химической неоднородности литого металла (ликвацию) и присутствия в нем грубых включений: волокнистой структуры деформированного металла и т.п.

С помощью макроструктурного анализа можно установить:

-

каким способом получена заготовка (литьем или обработкой давлением);

-

подвергалась ли деталь термической или химико-термической обработке;

-

под действием каких нагрузок работало изделие (статических или циклических);

-

наличие в материалах дефектов, полученных в результате нарушения технологических режимов термической обработки или горячей обработки давлением.

Изучение макроструктуры по изломам

Качество металлов, наряду с уровнем свойств, определяется характером их разрушения, который можно установить по виду излома. По изломам судят о методах получения, обработки и нагружения деталей, что позволяет выявить определенную связь со свойствами материалов.

Под изломом понимается внешний вид поверхности разлома металла, образовавшегося при разрушении детали механическим воздействием.

Например, мягкая сталь при разрушении в условиях медленного нагружения дает вязкий излом, а при динамической разрушающей нагрузке - хрупкий.

Изучение излома позволяет ответить на ряд важных вопросов, не прибегая к более сложным и дорогостоящим методам исследования (механическим испытаниям, микроскопическому исследованию и др.). В этом - значение и цель анализа по изломам.

Виды изломов, встречающихся в производственной практике: вязкий, хрупкий, смешанный, транс- и межкристаллический, крупно- и мелкозернистый, нафталинистый, камневидный, шиферный, черный, усталостный, с флокенами, с закалочной трещиной и др.

Вязкий излом свидетельствует о значительной пластической деформации перед разрушением. Волокна при этом вытягиваются, разрушение их происходит с образованием матовых, большей частью темных площадок разрушения. В изломе наблюдается волокнистость. Поэтому вязкие изломы называют также волокнистыми. Они не имеют кристаллического блеска (рисунок 1, а). Вязкий (волокнистый) излом - признак доброкачественной структуры.

Рисунок 1 - Изломы стали: а – вязкий; б – хрупкий; в – смешанный

Хрупкий излом (рисунок 1, б) является результатом хрупкого разрушения, происходящего без заметной пластической деформации. Поэтому хрупкие изломы не имеют волокнистой структуры, они кристалличны. Поверхность хрупкого излома имеет блестящий вид. Практически хрупкому излому всегда предшествует небольшая пластическая деформация. В чистом виде хрупкие изломы наблюдаются у некоторых неметаллических материалов, например, у мрамора, стекла.

Смешанный излом (рисунок 1, в) - излом, имеющий участки хрупкого и вязкого разрушения.

В свою очередь, среди хрупких (кристаллических) изломов различают:

1 Транскристаллический - излом, проходящий по телу зерна. Это наиболее частый случай хрупких изломов.

2 Межкристаллический - излом, при котором разрушение идет по границам зерен. Его называют также интеркристаллическим (рисунок 2).

Рисунок 2 – Хрупкий межкристаллический излом

3 Крупнозернистый - излом, образованный гранями крупных зерен. Вид его блестящий. Как правило, такой излом - признак недоброкачественной структуры с пониженными механическими свойствами. Крупнозернистая структура может возникнуть при нарушении технологии обработки: перегреве стали в процессе термической обработки.

4 Мелкозернистый - образован гранями мелких зерен. Вид излома - матовый, фарфоровидный, а у некоторых легированных сталей (шарикоподшипниковых, быстрорежущих и др.) имеет шелковистый, бархатистый отлив. Мелкозернистый излом - признак доброкачественной структуры. Прочностные характеристики мелкозернистой стали более высокие, чем у крупнозернистой. Он наблюдается, например, у стали, прошедшей закалку.

Рисунок 3 - Нафталинистый излом быстрорежущей стали

5 Нафталинистый - хрупкий транскристаллический излом, по внешнему виду напоминающий блестки нафталина (рисунок 9). Появляется у быстрорежущих и других сталей при нарушении режима термической обработки.

6 Камневидный - хрупкий межкристаллический излом, имеющий крупнозернистое строение. Камневидный излом - признак недоброкачественности структуры.

Встречается ряд специфических изломов: шиферный, черный, усталостный, с флокенами и закалочными трещинами и др.

7 Шиферный (слоистый) - характеризуется древовидным расположением волокон в продольных изломах стали (рисунок 4).

Рисунок 4 – Шиферный излом стали

Шиферный излом - признак недоброкачественности структуры, загрязненности металла неметаллическими включениями и насыщенности газами.

8 Черный - характеризуется наличием темных участков на изломе, которые получаются вследствие выделения графита. Последнее связано с рядом факторов: высоким содержанием углерода и кремния в стали, длительным отжигом при низких температурах, закалкой с последующим отпуском при 700 °С и др.

9 Усталостный - получается при разрушении изделия в результате повторно-переменного (циклического) многократного нагружения (рисунок 5). При этом наблюдаются: очаг разрушения 1, зона постепенного развития усталостной трещины 2 и зона долома 3.

Рисунок 5 - Усталостный излом штока компрессора:

1 – зона зарождения трещины; 2 – зона распространения трещины; 3 – зона долома

Очаг разрушения - зона зарождения усталостной трещины (см. рисунок 5). Для этой зоны характерны наибольший блеск и мелкозернистое строение поверхности. Появлению усталостной трещины способствуют концентраторы напряжений (риски, забоины, трещины, прожоги, неметаллические включения, газовые пузыри и др.). Трещина может зародиться как на поверхности, так и внутри детали.

Зона постепенного развития усталостной трещины (см. рисунок 5) характеризуется наличием усталостных линий, представляющих волнообразные концентрические следы продвижения усталостного излома, расходящиеся от очага разрушения. Поверхность этой зоны гладкая, часто блестящая.

Зона долома - зона окончательного разрушения (см. рисунок 5). Она протекает с большой скоростью. Зона долома имеет обычно признаки хрупкого разрушения. 10 Излом с флокенами представлен на рисунке 12. Флокены - дефекты в виде трещиновидных нарушений сплошности металла. Пятна представляют собой внутреннюю поверхность трещины (рисунок 6, а). На поперечной полированной и протравленной поверхностях эти дефекты видны в виде волосяных трещин (рисунок 6, б). Флокены встречаются в кованых и катаных заготовках некоторых легированных сталей. Флокены ухудшают механические свойства стали: предел прочности, пластичность и ударную вязкость.

Рисунок 6 - Флокены в стали: а – вид по излому; б – после глубокого травления

Изучение структуры по макрошлифам

Макрошлиф — это образец, вырезанный из изделия, на котором определенная поверхность специально подготовлена для выявления особенностей макроструктуры.

Приготовление макрошлифов включает следующие этапы.

1. По выбранной для исследования плоскости деталь разрезают (возможно вырезание образца уменьшенных размеров).

2. Полученную плоскость последовательно шлифуют на наждачных бумагах с уменьшающимся размером зерна. При переходе на более мелкозернистую бумагу меняют направление шлифования на угол от 30 до 90° с целью стачивания рисок от предыдущей обработки и контроля за их исчезновением.

3. Отшлифованную поверхность промывают водой, обезжиривают этиловым спиртом и просушивают.

4. Затем подготовленную поверхность подвергают травлению, которое основано на взаимодействии металла с реактивом. Элементы структуры различного состава, строения и свойств по-разному растворяются и окрашиваются, а трещины и пустоты расширяются. В результате проявляется макроструктура.

Микроструктурный анализ

Макроструктура - это структура металлов и сплавов, видимая невооруженным глазом или при увеличении до 30 раз. Микроструктура - это структура металлов и сплавов, видимая при увеличении в 100 - 1500 раз. В первом случае фиксируют грубую структуру, волокна, трещины, раковины, во втором наблюдают зерновую структуру металлов и сплавов.

Микроструктурный анализ металлов и сплавов проводится на оптических (световых) микроскопах, принцип действия которых основан на отражении лучей света от полированной металлической поверхности образца.

Микроанализ является одним из самых распространенных методов исследования и проводится на специально приготовленных образцах – микрошлифах.

Приготовление микрошлифа включает вырезку образца из исследуемого материала, обработку одной из его поверхностей шлифованием, затем полированием до зеркального блеска с последующим травлением (растворением) различными реактивами, позволяющим выявить микроструктуру металла.

Образец вырезают из той части изделия, которая представляет интерес для исследования. При этом образец не должен значительно нагреваться, так как это может вызвать структурные изменения в металле.

Поверхность образца, выбранную для исследования, выравнивают напильником или абразивным кругом. Подготовленную плоскость шлифуют. После шлифования на поверхности образца остаются риски, которые под микроскопом рассеивают световые лучи и не позволяют получить изображение микроструктуры.

Для устранения рисок, оставшихся после шлифования, с целью получения зеркальной поверхности проводят полирование.

С целью выявления микроструктуры металла производят травление шлифов, которое заключается во взаимодействии полированной поверхности с химически активными растворами кислот, щелочей и солей в спирте или воде.

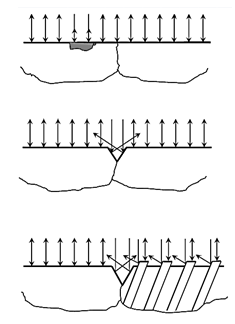

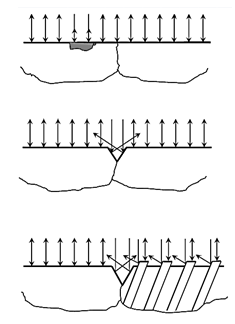

Сущность травления состоит в неодинаковой растворимости реактивом зёрен и границ между ними вследствие различия их химического состава и строения. При травлении реактив в первую очередь воздействует на межзёренные границы, которые представляют собой скопление дефектов атомно-кристаллического строения. В результате границы зёрен интенсивно растворяются с образованием углублений, поверхности которых не перпендикулярны к падающим лучам микроскопа (рисунок 7). Свет, попадая на них, рассеивается, из-за чего на изображении микроструктуры границы будут выглядеть чёрными, а зёрна — светлыми.

Рисунок 7. Схемы отражения светового потока микроскопа от поверхностей микрошлифов (шлиф травленный с однородной структурой)

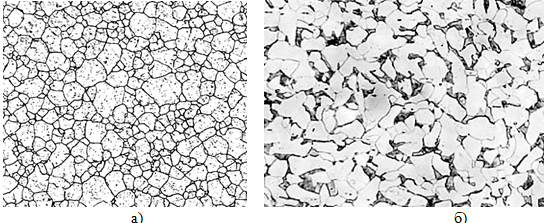

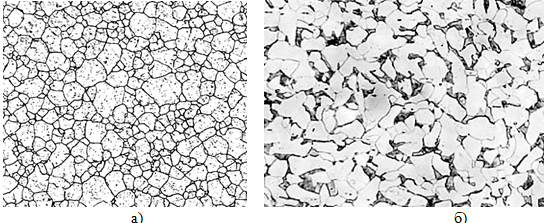

На микрошлифах после травления можно наблюдать один вид зерен, характеризующих однородную структуру (рис. 8, а), либо несколько, например два вида зерен (рис.8, б), т.е. неоднородную структуру.

Рис. 2.4. Микроструктуры сплавов (х135, травлено):

а ) – из одного вида зёрен, б) – из двух видов зёрен

Размер зерна сплавов, который оказывает значительное влияние на их механические и технологические характеристики, оценивается по ГОСТ 5639-82 сравнением с эталонной шкалой схематических структур. Крупнозернистая структура (зерно № 1 и 2) имеет пониженные механические свойства, с уменьшением размера зерна от № 3 до 5 повышается твердость и прочность, но снижается пластичность. Дальнейшее измельчение зёрен (до №8) приводит к повышению как прочности, так и пластичности.

Содержание отчета

-

Название, цель работы.

-

Указать назначение макроструктурного анализа и методику его проведения.

-

Описать технологию приготовления макрошлифа.

-

Схематически зарисовать и описать изломы и макрошлифы.

-

Указать назначение микроструктурного и кратко описать методику его проведения.

-

Описать технологию приготовления микрошлифа.

-

Выводы.