ИНСТРУКЦИОННАЯ КАРТА №1

К ПРАКТИЧЕСКОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 1.1 Режущий инструмент. Металлы для изготовления режущих инструментов

ПРАКТИЧЕСКАЯ РАБОТА №1

Тема «Определение геометрических параметров, заточка токарных резцов и изучение приборов для их измерения»

Цель работы: изучить конструкции и геометрические параметры резцов. Практически ознакомится с приборами и с методикой измерения основных углов.

Оборудование: настольный угломер, универсальный угломер, инструкционная карта, проектор, компьютер, чертежный инструмент.

Литература:

http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html

https://www.youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8)

http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html

Общие сведения

Типы токарных резцов

Резцы классифицируются (рисунок 1) по виду обработки, по направлению подачи, по конструкции головки, по роду материала рабочей части, по сечению тела резца и другие.

По виду обработки различают резцы:

Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инструмента, предназначены для обточки и обработки торцевых частей заготовок.

Проходные (ГОСТ №18871-73) — могут устанавливать на станках как с поперечной, так и с продольной подачей. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

По направлению подачи резцы делятся на правые, работающие с подачей справа налево, и левые, работающие с подачи слева направо.

По конструкции головки: прямые, отогнутые, оттянутые и изогнутые.

По роду материала рабочей части: из быстрорежущей стали, с пластинами из твердого сплава, с пластинами из минералокерамики, с кристаллами из алмазов и эльбора.

По сечению тела резца различают прямоугольные, квадратные и круглые.

Такие резцы могут быть цельные (головка и тела сделаны из одного материала), с приваренной встык головкой.

Согласно конструктивным особенностям выделяют следующие типы токарных резцов: монолитные, в которых режущая головка и державка являются цельной конструкцией; сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента; сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами; регулируемые.

|

|

|

|

| Проходные прямые | Проходные отогнутые | Проходные упорные отогнутые резцы

|

|

|

|

|

| Подрезные отогнутые резцы | Отрезные резцы | Резцы для нарезания наружной резьбы |

|

|

|

|

| Резцы для нарезания внутренней резьбы | Расточные резцы для глухих отверстий | Расточные резцы для сквозных отверстий |

Рисунок 1 - Типы токарных резцов

Геометрия токарных резцов

Рисунок 2 – Геометрия токарного резца

Токарный резец состоит из тела (стержня), служащего для закрепления резца в резцедержателе и головки (рабочей части), предназначенной для осуществления процесса резания. На головке резца различают (рисунок 2) – переднюю, главную заднюю, вспомогательную заднюю, опорную и боковые поверхности (ГОСТ 25762–83).

Пересечение передней и главной задней поверхностей образует главную режущую кромку, пересечение передней и вспомогательной задней поверхности - вспомогательную режущую кромку, место сопряжения главной и вспомогательной режущих кромок образует вершину резца.

2

Приборы для измерения углов резца и техника измерения

Рисунок 3 – Плоскости и углы токарного резца

Плоскости для измерения углов токарного резца:

- Основная плоскость параллельна направлениям подач токарного резца (продольной и поперечной) и совпадает с его опорной поверхностью.

- Плоскость резания включает главную режущую кромку и проходит по касательной по отношению к поверхности обработки. Эта плоскость перпендикулярна основной.

- Главная секущая плоскость пересекает главную режущую кромку и располагается перпендикулярно по отношению к проекции, которую данная кромка откладывает на основную плоскость. Есть еще и вспомогательная плоскость секущего типа, которая, соответственно, перпендикулярна проекции, откладываемой на основную плоскость вспомогательной режущей кромкой.

Углы токарных резцов измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Углы заточки делят на главные, вспомогательные, углы в плане и углы наклона главной режущей кромки.

Главными являются углы α, β , γ , δ, вспомогательным—угол α1 углами в плане φ и φ1, углом наклона главной режущей кромки λ.

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной к плоскости резания и основной плоскости.

Главным задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Углом заострения β (бета) называется угол между передней и главной задней поверхностями резца.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Углом резания δ (дельта) называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане φ (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε (эпсилон) называется угол между проекциями режущих кромок на основную плоскость.

Углом наклона главной режущей кромки λ (лямбда) называется угол, образованный режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки, и равен нулю при параллельности главной режущей кромки и основной плоскости.

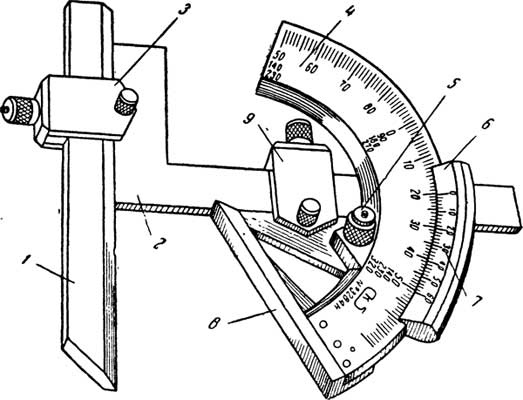

Для измерения углов α и γ в главной секущей плоскости, а также угла главной режущей кромки λ в плоскости, перпендикулярной основной, может быть использован настольный угломер. Основные части угломера: плита, колонка, кронштейн, стопорный винт, сектор с лимбом, поворотный шаблон с рабочими кромками и указателем.

Например, для измерения переднего угла γ токарный резец устанавливается нижним основанием на плиту угломера, резец и сектор с лимбом разворачивают относительно друг друга так, чтобы сектор с лимбом стал перпендикулярно проекции главной режущей кромки на основную плоскость. Шаблон поворачивается до соприкосновения с передней поверхностью резца. При этом указатель покажет значения угла γ. Аналогично измеряются углы α и λ, как показано на рисунке 4. Угол λ может быть режущей кромкой резца.

Рисунок 4 - Схема измерения главного переднего угла на настольном угломере

1-плита, 2-колонка, 3-кронштейн, 4- поворотный шаблон, 5-сектор с лимбой.

В главной секущей плоскости рассматривается следующие углы:

а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания;

б) угол заострения β – угол между передней и главной задней поверхностью резца.

в) передний угол γ – угол между передней поверхностью лезвия и основной плоскостью. Угол γ может быть положительным, отрицательным и равным 0.

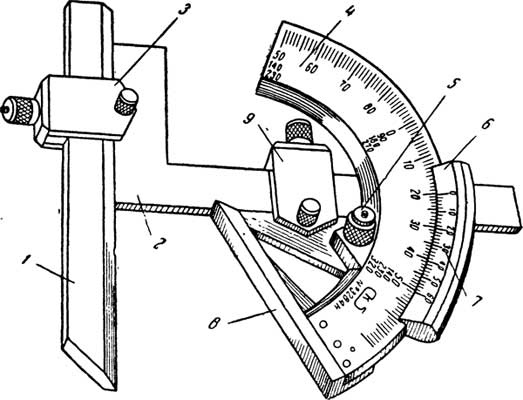

Для измерения этих же углов используется универсальный угломер, представленный на рисунке 5. Прибор состоит из основания 1 и угольника 2, который устанавливается и закрепляется в нужном положении державкой 3. На угольнике при помощи фиксатора 9 крепится подвижный сектор со шкалой градусов 4 и неподвижный нониус 6 со шкалой минут с ценой деления 2 минуты, имеющие одну измерительную площадку. Шкала 4 имеет деления от 00 до 900, в обе стороны. Схема измерения угла φ показана на рисунке 5.

1-основание, 2-угольник, 3-державка, 4-сектор, 5-стопорный винт, 6-нониус, 7-шкала минут, 8- прижимная планка, 9 - фиксатор

5

Рисунок 5 - Схема универсального угломера для измерения углов в плане токарного резца

Углы заточки проходных резцов

Статические углы резцов называют также углами заточки, т.к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Порядок выполнения работы

Изучить классификацию токарных резцов (посмотреть видео http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html). Составить схему классификации токарных резцов.

Изучить геометрию токарного резца (посмотреть видео https://www.youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8). Вычертить эскиз резца по образцу, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов.

Изучить приборы для измерения углов резца и технику измерения (посмотреть видео http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html), ответить на контрольные вопросы.

Сформулируйте вывод.

Контрольные вопросы

Назовите плоскости для измерения углов токарного резца.

Назовите углы заточки токарного резца.

Устройство настольного угломера.

Опишите принцип работы настольного угломера.

Устройство универсального угломера.

Опишите принцип работы универсального угломера.

Средние значения углов заточки токарного резца.

Вывод: В ходе выполнения практической работы изучили …., приобрели навыки ….