Практическая работа

Тема: «Термическая обработка сталей»

Цель: рассмотреть механизм и процессы, протекающие в структуре сталей при их термической обработке.

Задание: подобрать оптимальный режим термической обработки заданной марки стали для получения заданных свойств.

1. Краткие теоретические сведения

Термическая обработка – это технологический процесс, состоящий из нагрева стали до определенной температуры выдержка при этой температуре определенной время и охлаждения при заданной скорости с целью изменения его структуры и свойств.

Термическая обработка может быть разупрочняющей, упрочняющей.

Разупрочняющую обработку проводят для придания заготовке необходимых технологи-ческих свойств( например, обрабатываемость резанием выше при низких твердости и прочности материала).

Упрочняющую обработку проводят для получения необходимых эксплуатационных свойств детали (жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.).

Различают следующие виды термической обработки: отжиг, закалка и отпуск.

Отжигом стали называется вид термической обработки, заключающийся в её нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении.

Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений.

Диффузионный отжиг (гомогенизация) - заключается в нагреве стали до 1000-1100°С, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу.

Рекристаллизационный отжиг предназначен для снятия внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Температура нагрева для рекристаллизационного отжига составляет 650 - 700°С, выдерживание — ½ — 2 часа; остывание – медленное.

Изотермическому отжигу подвергают детали небольших сечений из легирован-ных и углеродистых сталей для того чтобы произошел распад аустенита. Нагревание до температуры – на + 30°С — 50°С выше точки Ас3, последующего ускоренного охлажде-ния до температуры ниже точки Ас1 , последующей изотермической выдержке в течении 3-6 ч и дальнейшего охлаждения на спокойном воздухе.

Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали осуществляется на 30-50° выше линии GS диаграммы Fe- Fe3C, и до температуры 500 °С охлаждают вместе с печью, далее охлаждают на воздухе. Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом.

Неполный отжиг применяют в основном для деталей и заготовок из заэвтектоидных сталей. Для доэвтектоидных сталей этот вид отжига применяют для поковок, штамповок и отливок. Нагревание до температуры – на 30-50°С выше линии PSK диаграммы Fe-Fe3C (или выше 700°С )на 40°С — 50°С. Выдерживание – порядка 20 часов и охлаждение — медленное.

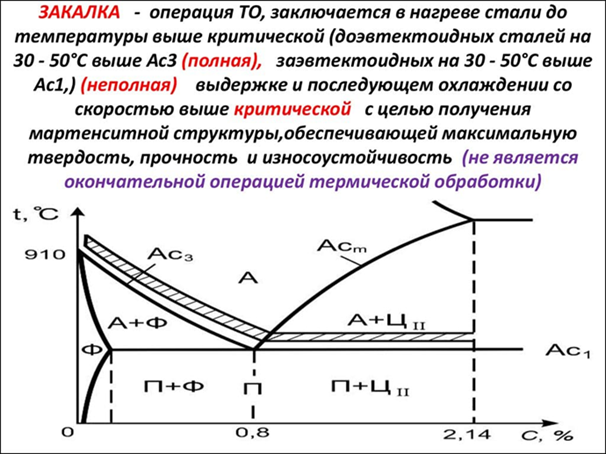

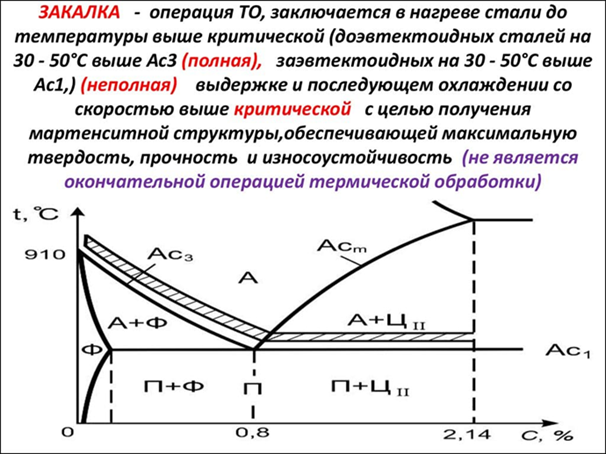

Закалкой называется нагрев стали до температуры выше критических, выдержка при этой температуре и последующее быстрое охлаждение. Для увеличения скорости охлаждения стали используются такие среды как: вода; соляные растворы на основе воды; техническое масло; инертные газы.

Отпуск. Отпуском называется технологический процесс нагрева деталей после закалки до низких температур (150 … 650 °С), т. е. ниже критической точки Ас1, выдержка при этой температуре и медленное естественное охлаждение на воздухе. В практике применяются низкий, средний и высокий отпуск. Назначение отпуска — устранение внутренних напряжений у деталей после закалки, повышение ударной вязкости, уменьшение хрупкости и частичное уменьшение твердости.

Низкий отпуск применяется для снятия внутренних напряжений, повышения ударной вязкости инструмента из легированных и углеродистых сталей. При низком отпуске детали нагревают до температуры 150 … 250 °С, выдерживают при этой температуре и охлаждают на воздухе. При этом твердость и износостойкость режущего инструмента, полученные после закалки, сохраняются.

Средний отпуск применяется для упругих деталей: рессор, пружин, ударного и штампового инструмента, торсионов и др. При этом виде отпуска детали нагревают до температуры 300 … 500 °С, прогревают по всему сечению и охлаждают на воздухе.

При высоком отпуске детали нагревают до температуры 500 … 650 °С, выдерживают при этой температуре и охлаждают на воздухе (в отдельных случаях вместе с печью).

Нормализация состоит из нагрева стали на 30-50°С выше линии GSE диаграммы Fe-Fe3C, выдержки при этой температуре и последующего охлаждения на воздухе.

2. Практическая часть.

1. Используя «Диаграмму состояния Fe- Fe3C» и теоретическую часть опишите процессы термической обработки для стали по вашему заданию.

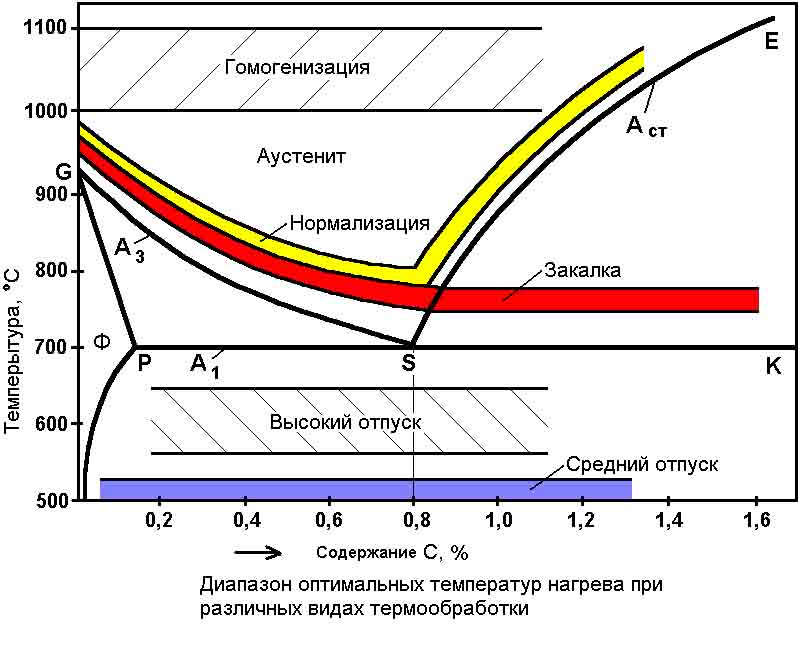

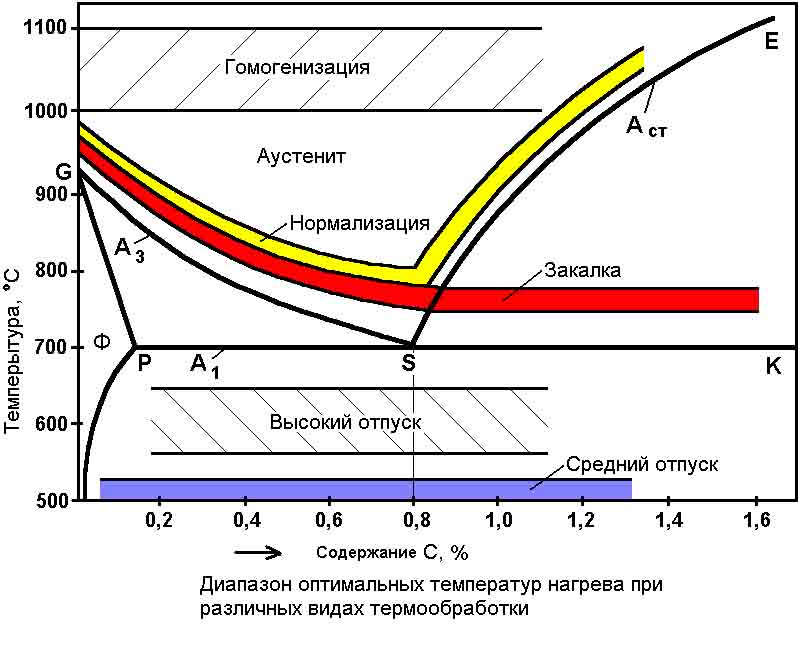

Диаграмма состояния Fe- Fe3C

Диаграмма состояния Fe- Fe3C

Отчет оформить в виде таблицы;

| Содержание углерода в стали по заданию | Вид термической обработки* |

| Гомогенизация | Нормализация | Закалка | Высокий отпуск |

|

|

|

|

|

|

* указать температурный режим и скорость охлаждения

Задание:

| № варианта (по списку в журнале) | Содержание углерода в стале, %С |

| 1, 9, 17, 25 | 0,1 |

| 2, 10, 18, 26 | 1,2 |

| 3, 11, 19, 27 | 0,2 |

| 4, 12, 20, 28 | 1,0 |

| 5, 13, 21, 29 | 0,4 |

| 6, 14, 22, 30 | 0,8 |

| 7, 15, 23, | 0,6 |

| 8, 16, 24, | 1,1 |

2. Письменно ответить на контрольные вопросы:

1. Перечислите основные составляющие технологического процесса термической обработки.

2. С какой целью проводят разупрочняющую термическую обработку металлам и сплавам?

3. Какого результата достигают при проведении диффузионного отжига?

4. Укажите с какой целью применяют низкий отпуск?

5. Укажите основные цели проведения отпуска после закалки стали?

6. Охарактеризуйте доэвтектоидные стали и их отличие от заэвтектоидных?

7. Дайте ответ, что используют после закалки для увеличения скорости охлаждения стали?

8. Дайте ответ, какой метод термической обработки предназначен для снятия внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию?

9. Какой из методов термической обработке позволяет получать структуру , обеспечивающую максимальную твердость, прочность и износоустойчивость?

10. Изложите основные факторы от которых зависит время нагрева сплава в печи?

Содержание отчета

Название практической работы.

Цель работы.

Задание.

Таблица.

Ответы на контрольные вопросы.

3

Диаграмма состояния Fe- Fe3C

Диаграмма состояния Fe- Fe3C